SNCR控制优化-提高脱硝效率和降低氨逃逸率

SNCR –用于垃圾焚烧厂的最佳脱硝技术

简介

近20年来,SNCR系统被广泛的应用于垃圾焚烧厂的烟气脱销处理。自2000年以来,多数垃圾焚烧厂选择了应用SNCR 系统。目前,在讨论如何进一步降低垃圾焚烧发电厂的污染排放的同时,也提出了更具挑战性的更低的NOx排放限值。

工艺过程的技术原理

在选择性非催化还原(SNCR)的氮氧化物去除的过程中,还原剂是以水溶液状态(氨水,尿素)或气态的形式(氨气)喷射到热的烟气中。以下为化学反应式:

尿素 NH2CONH2+2NO+1/2O2=2N2+CO2+2H2O

或

氨水 4NH3+4NO+O2=4N2+6H2O

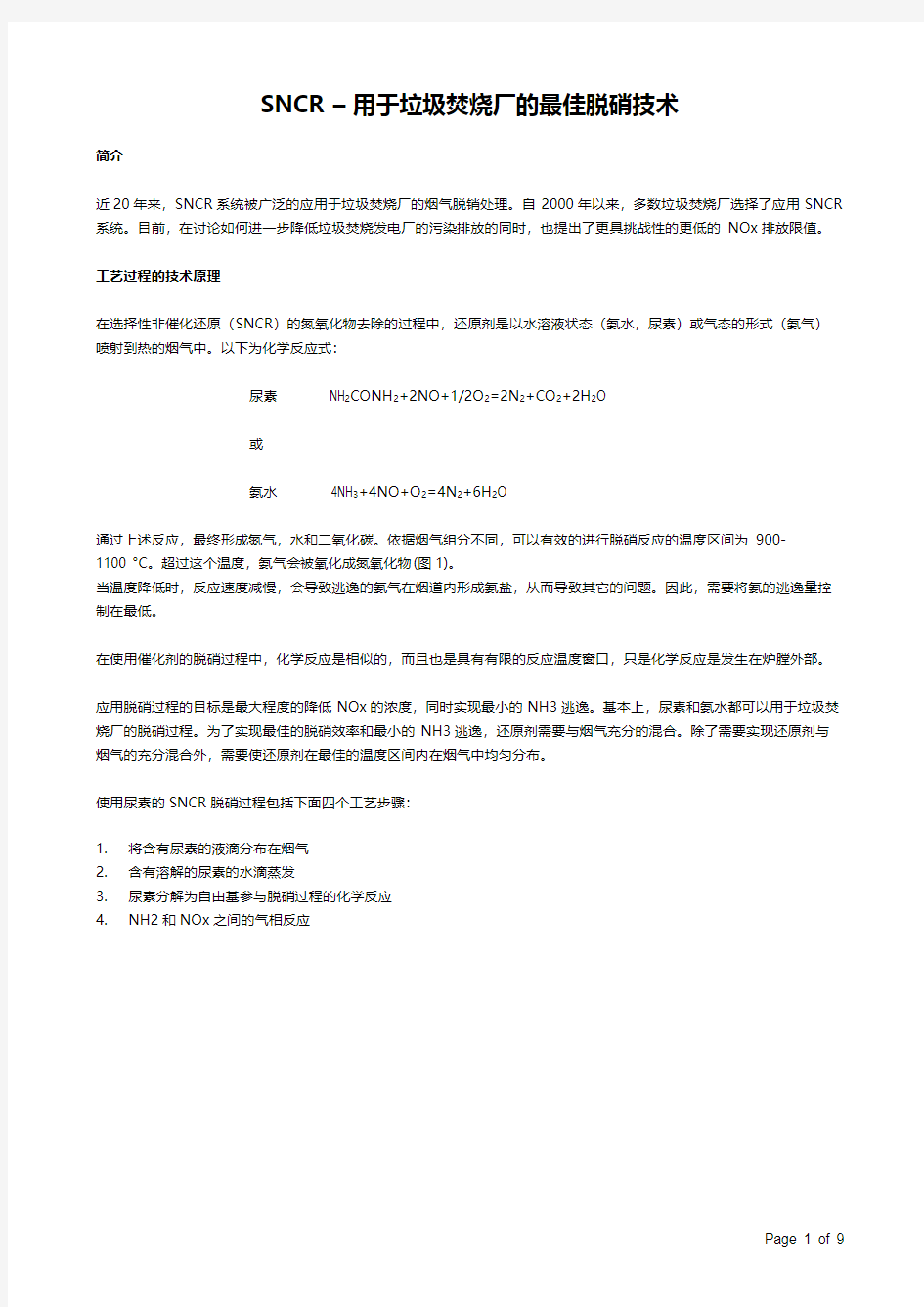

通过上述反应,最终形成氮气,水和二氧化碳。依据烟气组分不同,可以有效的进行脱硝反应的温度区间为900-

1100 °C。超过这个温度,氨气会被氧化成氮氧化物(图1)。

当温度降低时,反应速度减慢,会导致逃逸的氨气在烟道内形成氨盐,从而导致其它的问题。因此,需要将氨的逃逸量控制在最低。

在使用催化剂的脱硝过程中,化学反应是相似的,而且也是具有有限的反应温度窗口,只是化学反应是发生在炉膛外部。

应用脱硝过程的目标是最大程度的降低NOx的浓度,同时实现最小的NH3逃逸。基本上,尿素和氨水都可以用于垃圾焚烧厂的脱硝过程。为了实现最佳的脱硝效率和最小的NH3逃逸,还原剂需要与烟气充分的混合。除了需要实现还原剂与烟气的充分混合外,需要使还原剂在最佳的温度区间内在烟气中均匀分布。

使用尿素的SNCR脱硝过程包括下面四个工艺步骤:

1.将含有尿素的液滴分布在烟气

2.含有溶解的尿素的水滴蒸发

3.尿素分解为自由基参与脱硝过程的化学反应

4.NH2和NOx之间的气相反应

图1. 与温度相关的脱硝效率

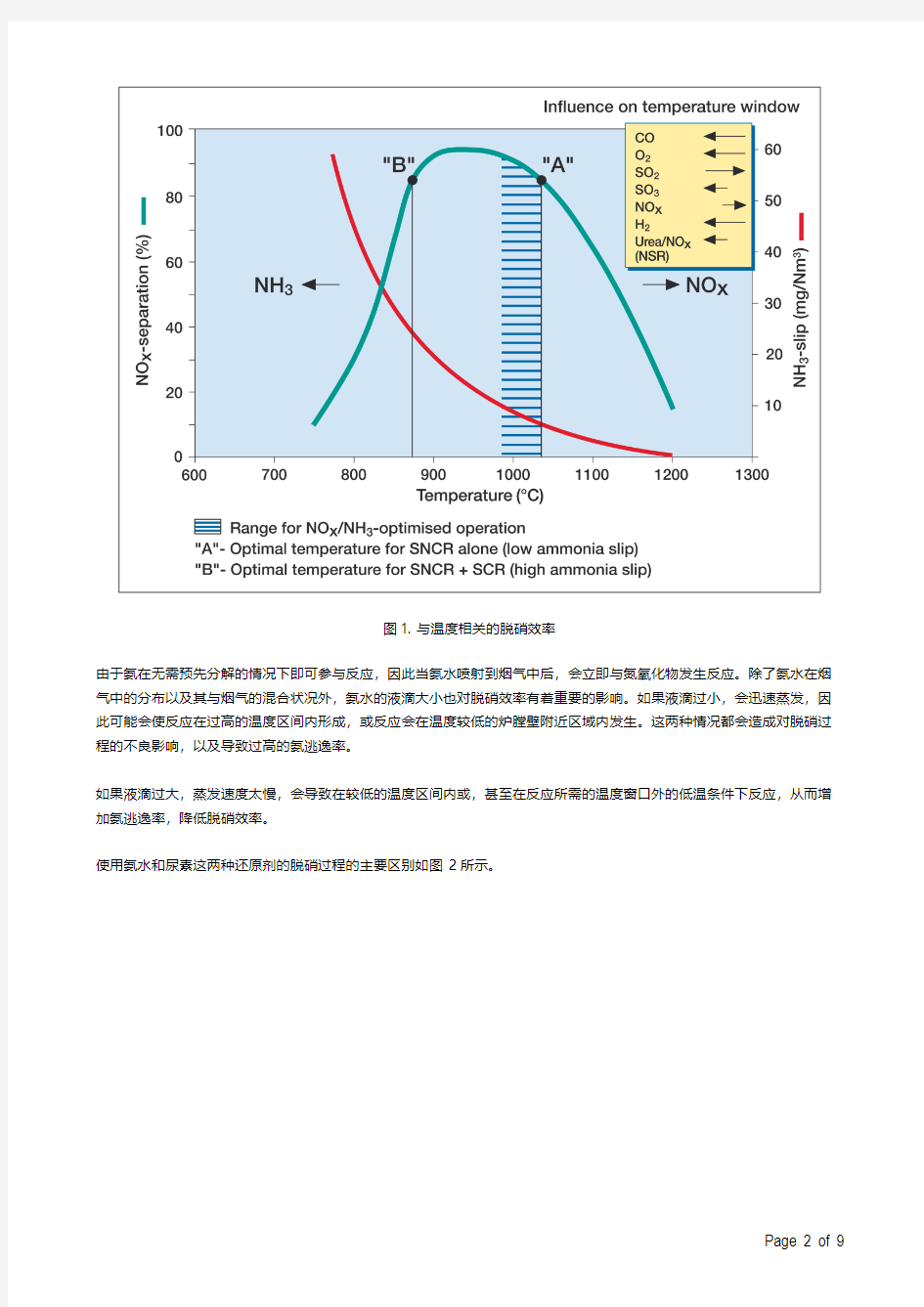

由于氨在无需预先分解的情况下即可参与反应,因此当氨水喷射到烟气中后,会立即与氮氧化物发生反应。除了氨水在烟气中的分布以及其与烟气的混合状况外,氨水的液滴大小也对脱硝效率有着重要的影响。如果液滴过小,会迅速蒸发,因此可能会使反应在过高的温度区间内形成,或反应会在温度较低的炉膛壁附近区域内发生。这两种情况都会造成对脱硝过程的不良影响,以及导致过高的氨逃逸率。

如果液滴过大,蒸发速度太慢,会导致在较低的温度区间内或,甚至在反应所需的温度窗口外的低温条件下反应,从而增加氨逃逸率,降低脱硝效率。

使用氨水和尿素这两种还原剂的脱硝过程的主要区别如图2所示。

图2. 尿素和氨水在脱硝应用过程中的比较

在使用尿素溶液时,只有水份被完全蒸发后,其中的尿素才能分解为可以参与反应的自由基。通过预先设定液滴的大小以及喷射的范围和距离,可以设定在烟道中尿素与烟气反应的空间位置。如果尿素溶液的液滴足够大,溶液的喷射距离足够长,就可以控制尿素避免在高温区与烟气中的氮氧化物反应,而是在适当的温度区间与烟气中的氮氧化物反应。通常用水作为尿素溶液喷射的驱动载体,通过控制喷水量,可以在很少消耗能量的条件下,有效的增加尿素溶液的喷射距离,同时也可以在必要的时候用于降低烟气温度,使尿素在适当的温度区间与烟气中的氮氧化物反应。

相反的,在使用氨水的厂子,当氨水进入炉膛后,氨气立即蒸发后进入烟气当中。由于氨水液滴的重量较尿素液滴小,因此为了达到足够的喷射距离,就需要消耗更多的能量,因为通常用空气作为氨水喷射的驱动载体。这样就需要增加用于喷射氨水的空气的流量。即使这样,也很难保证氨水与烟气的均匀混合。这样会导致高的氨逃逸率。为了弥补这个缺点,也可以采用水作为氨水喷射的驱动载体。

由于水的质量更大,相对于仅用气体喷射,用水喷射时在喷嘴附近的喷射区域中会产生更大的负压。由于这个负压的存在,烟气会被吸入喷射区域中,与氨气混合。通过这种方法,目前也实现了相对较好的脱硝效果和相对较低的氨逃逸量。

而应用尿素的脱硝过程,在九十年代就已经达到了这种效果。

图3. 自由喷射状态下的烟气混合

氨气是有毒和易燃气体,在环境温度下易溶于水。运行人员出于安全考虑,会采用浓度低于25%的氨水。然而,如果温度升高,氨气会迅速的从水中蒸发出来。在38℃时,氨气的偏压达到约1bar,这是对于氨水的存储,就需要采取特殊的安全措施。这些安全措施包括,氨气传感器,带照明指示的风向标,带卸压和真空阀的灭火器,压力补偿管线,紧急喷淋装置和眼睛清洗装置。

由于尿素中的氨分子的化学键,即使尿素溶液被加热到106℃也不会有氨气蒸发出来。与此相反,尿素分解为氨和二氧化碳的过程必须在温度高于130℃才开始,分解效率的峰值温度为380°C。在尿素溶液存储时是不会达到如此高的温度的。因此,无需采用存储氨水时所必须的复杂的安全保护和处理措施(氨水在从装运车辆卸载到存储罐的过程中,需采用带有

压力补偿的管线,而且需要采用带防爆等级的输送泵)。

图4. 使用尿素溶液的脱硝过程系统简图

符合17th BimSchV的工程实施

图4. 给出了符合17th BlmSchV要求的工艺流程简图,以及使用尿素作为还原剂的典型的SNCR系统在垃圾焚烧厂应用时的基本功能和设备。经过调整,NOx的去除水平可以高达60 %。依据技术要求,焚烧厂可以配备两层喷嘴,可根据不同的锅炉负荷或烟气温度,在两层喷嘴之间进行切换,从不同的位置喷射尿素。

使用上述方法时,如果在一个相对较宽的温度窗口范围内有效的布置尿素喷射范围,可以确保NOx的排放值稳定的达到120至150mg/Nm3。由于温度的变化和温度场的不均匀分布,在某个区域的脱硝效率可能较低,而另一个区域脱硝效率较高,这样即可以实现满足整体的脱硝效率。为了避免由于运行过程中的温度变化和不均匀性所造成的不良影响,可以采用两层喷嘴,这种方法经实践证明是非常有效的。通过测量炉膛后端的温度,可以控制两层喷嘴的相互切换。在极佳的运行工况下,即垃圾热值稳定,锅炉负荷稳定时,经过处理的NOx的排放值甚至可以达到100mg/Nm3一下,同时保证很

小的NH3逃逸。

可以满足未来更低排放法规要求的先进技术

对于垃圾焚烧发电,替代燃料发电,水泥厂和电厂等,目前正在讨论进一步采用越来越严格的排放标准。为了达到严格的排放标准,就必须保证在不同的工况条件下,喷射的还原剂液体能够全面的覆盖最佳的脱硝温度窗口(如图1所示)。这个温度窗口范围大约只有50K。对于垃圾焚烧厂,在通常的工况条件下,采用采用更为精确和快速的方法测量炉膛内的温度场分布,从而才能稳定的保证脱硝效率。

图5. 通过声学方法在垃圾焚烧炉运行的一小时内所测量得到的炉膛断面上的温度分布

由于垃圾焚烧厂所燃烧的垃圾的成分是不断变化的,其热值和燃烧特性也会迅速变化,这样就会造成焚烧炉的温度和释放的热量有相当大的差异。如图5所示。此外,由于垃圾在燃烧室内部行进过程中,随着表面热量的不断累积,温度窗口会上移。根据不同的燃料类型,燃料分布和送风情况,温度不平衡可高达150 C ,有时甚至更高。

目前的焚烧炉,通常采用热电偶测温,温度的平均值信号被用来表示尿素喷嘴附近区域的参考温度,但是这并不能用于描述温度场的实际分布情况,也不能用于描述尿素喷入层的温度变化。此外,焚烧炉炉壁的辐射热量也会对温度测量形成干扰,由此也会造成测量的温度与实际温度存在60-100K的差别。同时,在焚烧炉运行过程中在热电偶表面的沉积物也会造成隔热效应,造成控制系统的温度信号与实际状况有10分钟左右的延迟,如果沉积物厚度增加,延迟时间会更长。

通过声学测温优化SNCR系统运行

在脱硝的温度窗口的高温区域,脱硝的效率最高,氨逃逸率最低,对于环保指标要求最高的焚烧厂,为了保证在各种不同的工况条件下,都能使尿素喷射到温度窗口的高温区,这时就需要使用声学气体温度监测系统来确定温度场的分布和高温区的位置。声学气体温度监测系统可以测量焚烧炉炉膛断面上在喷射口附近区域的实际气体温度,并确定温度场的分布。

图6. 声学测温系统的基本布局

声学气体温度监测系统中包括机械和电子结构设计相同的发射器单元和接收器单元,他们都固定在焚烧炉的炉壁上,还包括一个单独的控制单元(图6)。在测量过程中,在发射器单元一侧的压缩空气管路上的电磁阀打开,产生声学信号。发射器和接收器同时接收这个声学信号。通过这个信号可以确定声音传播的时间。由于距离是已知的,声速也可以确定,因此可以将这些信号转换成一个温度信号,即声音传播路径上的温度信号。通过将几组这样的发射器和接收器安装在同一个炉膛的断面内,并将他们的测量路径较差成网络,就可以在无时间延迟的情况下立即测得炉膛断面内二维分布的温度场。

图7. 用于焚烧炉SNCR系统控制的炉膛温度监测系统

将温度场分布划分为几个区域,之后安装与每个区域对应的一个或一组尿素喷嘴,通过所测量得到的温度分布,在各尿素喷嘴间进行切换。通过这个方法可以保证即使在烟气温度变化很快的情况下,也可以控制将尿素喷射到特定的区域。通过这种方法,焚烧厂的SNCR系统可以始终在最佳的温度窗口范围内工作,实现最佳的脱硝效率,最小的氨逃逸率,和最少的尿素消

耗。如图7所示。

图8. 依据不同的温度分布状况调整每个尿素喷嘴的工作状态

尿素喷嘴的切换可以仅与焚烧炉在不同运行状况下的温度变化相关。然而,如果能依据烟气温度场分布以及烟气流速对尿素喷射进行综合控制,将会达到更好的净化效果。这样会减少SNCR系统控制的突然变化,同时使NOx在净化后的浓度更为稳定。对于垃圾焚烧厂,不仅可以用声学系统测得的温度场分布直接用于SNCR系统控制,而且还可以用于焚烧量和炉排进料速度等控制。

通过在垃圾焚烧厂的实际运行过程中进行测量,证明可以实现净化后NOx浓度始终低于100mg/Nm3,同时保证NH3逃逸量小于10mg/Nm3。有时甚至可以达到更低的NOx排放。目前,在德国的垃圾焚烧厂,可以实现处理后NOx的浓

度值稳定在70mg/Nm3,同时NH3的逃逸小于8mg/Nm3。

氨逃逸分析仪

氨逃逸分析仪集团档案编码:[YTTR-YTPT28-YTNTL98-UYTYNN08]

关于脱硝氨逃逸在线监测系统的发展 目前国内脱硝系统陆续投运,但氨逃逸率测量的准确性始终是个问题,以下资料权作抛砖引玉,期望各电厂早日找到可靠的氨逃逸测试装置,免受脱硝负作用之沉重担忧。 1、脱硝氨逃逸在线监测系统发展史 第一代技术:稀释取样法,代表厂家:热电(ThermoFisher) 第二代技术:原位式激光分析法,代表厂家:雪迪龙(Siemens代理商);仕富梅(Servomex);纳斯克(LaserGas);优胜(Unisearch);杭州聚光(国 产掌握核心技术) 第三代技术:抽取式激光分析法,如进口Horiba、国内厂家北京莱纳克(国产掌握核心技术);杭州聚光(研发中)等 注:目前国产分析仪存在使用业绩不多,需进一步得到权威的试验院现场进行实际比对 测试验证。 2、氨逃逸监测技术介绍 (一)第一代技术:稀释采样法 (1)原理:取样烟气经压缩空气按比例稀释后送入烟气分析仪分析。分析方法是化学发光法。当样品中的NO与O3混合时生成激发态的NO2与O2。激发态NO2在返回基态时发出红外光。这种发光的强度与NO的浓度成线性比例关系。 由于该反应只能由NO完成,因此要测量氨逃逸需要把烟气中NH3转化为NO。转化过程通过转化炉完成。 样气进入分析仪后分2路: 一路经过750 ℃的不锈钢转化炉,所有的NH3和NO2都被氧化成了NO,然后进入烟气分析仪测得NT(总氮浓度)。

第二路经过氨去除器后得到不含氨的样气。其中一路经325 ℃的转化炉把NO2还原成NO,由分析仪测得NOx浓度。另一路不经过任何转化进入分析仪,测得NO浓度。这两路的NO经过计算得出NOx的总含量。 最终可计算得到氨逃逸量:NH3=NT-NOx (2)现场专工反馈问题: a)多道工序的复杂性,是否能保证此方法的稳定性。 b)氨的氧化吸附损失,以及多层计算公式的多变性,能否保证其准确 性。 c)整个工序无参考物进行准确性对比,检测数据不可考证。 (3)第一代技术淘汰原因: a)烟气经过750℃转化炉将NH3、NO2氧化成NO,这里有一个转化率问 题,高温下探头和NH3的接触反应、NH3的吸附和氨盐的形成,转化 过程中有5%-10%的烟气消耗,导致检测不准确。 b)氨去除器不能保证完全除去氨气,2路中的1路经325 ℃的转化炉把 NO2还原成NO,不能保证完全性,同时NO发出的红外光检测存在偏 差。 c)氨与不同物质接触在不同的温度下转化为NO的比率有很大差异。(二)第二代技术:原位式激光分析法 (1)原理:利用激光的单色性以及对特定气体的吸收特性进行分析。一般设计成探头型的结构,直接安装在烟道上。一般发射接收(R/S)单元安装在烟道一侧(对角安装原位式)或两侧,激光通过发射端窗口进入烟道,被接收端反射或接收后,进入分析仪。发射光通过烟气时对NH3的吸收信息保留在光信号中,即形成吸收光谱,通过对吸收光谱的分析最终得到NH3的浓度信号。

脱硝系统运行喷氨量优化调整

脱硝系统运行喷氨量优化调整 摘要:本文介绍了上安电厂脱硝系统流程及运行调整情况,针对运行中出现的 问题进行总结,并根据经验提出了优化调整方式策略,对电厂运行具有借鉴意义。 关键词:脱硝;节能;优化调整 0 引言 为了响应国家环保政策要求,上安电厂#1—#6机组相继利用检修机会进行了 脱硝系统改造。上安电厂SCR 脱硝工艺采用选择性催化还原方法,即在装有催化 剂的反应器里,烟气与喷入的氨在催化剂的作用下发生还原反应,生成无害的氮 气(N2)和水蒸汽(H2O),实现脱除氮氧化合物的目的。 1 系统简介 1.1 系统流程 上安电厂锅炉烟气脱硝技改工程 SCR 脱硝装置,由东方锅炉股份有限公司承接。本工程 SCR 脱硝装置采用选择性催化还原烟气脱硝技术(简称 SCR)。本工 程采用液氨来制备脱硝还原剂,氨站系统含液氨储存、制备、供应系统包括液氨 卸料压缩机、储氨罐、液氨蒸发器、液氨泵、氨气缓冲器、氨气稀释槽、废水泵、废水池等。液氨的供应由液氨槽车运送,利用液氨卸料压缩机将液氨由槽车输入 储氨罐内,储氨罐内的液氨由液氨泵输送到液氨蒸发器内蒸发为氨气,经氨气缓 冲器来控制一定的压力及其流量,然后与稀释空气在混合器中混合均匀,再送达 脱硝反应器。氨气系统紧急排放的氨气则排入氨气稀释槽中,经水的吸收排入废 水池,再经由废水泵送至废水处理厂处理。 图 1 上安电厂脱硝系统画面 1.2 运行中存在问题 系统投运后,由于环保要求的标准越加严格,加之氨逃逸率高、自动调节品 质差、运行经验欠缺等诸多原因,导致系统氨耗率偏高,造成脱硝喷氨量增加, 且逃逸的部分氨气与烟气中的硫化物反应生成硫酸氢氨,极易造成空预器的堵塞,增加了风机耗电率,给设备的安全运行带了来很大隐患。 为了解决上述问题,对脱硝喷氨量进行优化控制,在保证烟囱入口NOX排放 浓度均小时不超标的前提下,加强运行调整,通过进行喷氨调平优化试验、制定 相应奖惩措施、与检修配合进行控制逻辑优化等相关工作,实现单位发电量下氨 耗率下降的目标,降低脱硝运行成本,提高运行经济性的同时,减缓空预器的堵 塞速率。 1. 3 解决方案 配合检修人员进行相应的NOX消耗量试验;保证NOX相关数据真实可靠; 通过检修人员配合进行相关试验及逻辑上的优化,进行脱硝喷氨调门控制优化, 加强机组运行调整,减少NOX产生量;制定相应奖惩机制,激励运行人员积极调整;完全可以在NOX排放值与氨气消耗量上找到一个合理的平衡点,使氨气消耗量降低,从而解决相关一系列上述问题。 2 技术实施方案 2.1制定脱硝系统运行优化竞赛细则,对单机组氨耗率控制指标排名前三的机组予以奖励,以此激发机组人员运行调整的积极性。 2.2对NOX排放指标的控制标准作出明确规定:根据环保要求#1、2、3、4 机组烟囱入口NOX控制目标值在25~35mg/Nm3之间,#5、6机组烟囱入口NOX

烟气SCR脱硝系统喷氨优化调整-河北(上海湛流环保工程有限公司)

SCR脱硝系统喷氨优化调整 为了调高脱硝系统效率,在满足环保超低排放标准的前提下,减少喷氨量、降低氨逃逸率、降低空预器堵塞风险,对某电厂超临界2×700MW燃煤机组脱硝系统进行喷氨优化调整试验。通过调整喷氨手动门开度,合理调节SCR喷氨量,使SCR脱硝系统出口氮氧化物浓度分布的均匀性得到改善,降低了局部氨逃逸峰值,降低了空预器堵塞的风险。 随着火电厂最新大气污染排放标准的颁布及煤电节能减排升级与改造行动计划的实施,燃煤电厂必须更加严格地控制烟气中NOx的排放量。选择性催化还原(SCR)脱硝技术因脱硝效率高且运行稳定可靠,而被广泛应用于燃煤电厂。 脱硝效率、喷氨量大小和氨气逃逸率是衡量SCR脱硝系统运行是否良好的重要依据。电厂在实际运行过程中,由于负荷、锅炉燃烧工况、煤种、喷氨格栅阀门开度、烟道流场均匀性、吹扫间隔时间等因素均会影响SCR脱硝效率和氨逃逸率。逃逸氨在空预器中会生成黏性的硫酸铵或硫酸氢铵,减小空预器流通截面,造成空预器堵灰。空预器堵灰不仅影响锅炉运行的经济性而且显著降低锅炉安全性,严重影响脱硝机组的安全稳定运行。 目前燃煤电厂可以选择新型的SCR脱硝系统喷氨格栅类型、布置方式及改造喷氨管,调整喷氨量和喷复均匀性,改进催化剂入口氨氮比,优化烟气导流板布置、烟气流速的均布性,或研发与应用烟气脱硝系统自动控制技术。通过提升自控系统稳定性和可靠性等措施,可提高SCR脱硝系统出口NOx分布均匀性,防止局部氨选逸超标,减轻空预器堵灰、腐蚀、运行阻力等问题。 某厂由于投产时间早,投产时由于国家环保要求不高,脱硝系统按出口氮氧化物排污浓度200mg/m3设计。随着国家环保要求的提升,为满足发改能源〔2014〕2093号文件《煤电节能减排升级与改造行动计划(2014—2020年)》的要求,该厂将氮氧化物排放浓度稳定的控制到50mg/m3以下,该厂进行了SCR烟气脱硝提效改造,主要是加装5号炉第三层及6号炉第二层催化剂来达到NOx浓度超低排放。 通过上述改造措施,能够将氮氧化物浓度控制到50mg/m3以下,但运行过程中存在局部氨逃逸偏大,自动跟踪系统满足不了运行要求等问题,导致还原剂耗量高、空预器阻力上升较快等问题。因脱销系统投产时SCR烟气脱硝系统采用传统的线性控制式喷氨格栅技术。 而目前脱硝系统新型结构改造经济成本高、周期长,在现有SCR脱硝系统中开展喷氨优化调整试验,是目前提高氨利用率、减少NOx污染物排放的主要手段,调节SCR脱硝系统喷氨量,改善SCR脱硝系统出口NOx分布均匀性和氨利用率。(河北湛流:一三八一六一四八六一五)

理论脱硝催化剂体积计算

SCR 设计计算 入口烟气量约为Q =200000Nm3/h ;NOx 浓度300mg/m 3烟气入口温度T =367.8℃,多数催化剂在此温度范围内有足够的活性。 1. 基本的设计计算 锅炉的蒸汽量:220t/h 锅炉的烟气量:200000Nm3/h 功率 B MW =60MW 反应器烟道入口处NOX 浓度 NO Xin =295mg/Nm 3; 反应器烟道出口处NOX 浓度 NO Xout =75mg/Nm 3; 反应摩尔比常数 ASR =0.803。 理论催化剂体积计算: 式中, catalyst Vol —理论催化剂体积,ft 3 adj η—调整效率, 得: 0.2809(1.058)adj ηη=+?0.2869(1.0580.8)=?? 1.133= sdj slip —调整氨逃逸率, 得: 1.2835(0.0568)sdj sdj slip slip =-?0.2835(0.05670.003)=?? 1.28= Xadj NO —调整NO X 浓度, 得: 0.1542(0.3208)Xadj Xin NO NO =+? 0.1524(0.32080.71)=+? 1.08= adj S —调整硫含量,S —烟气中硫含量 ,mg/Nm 3, 得: 0.9636(0.0455)adj S S =+? 0.9636(0.04550.27)=+?0.9759= adj T —调整温度,F , 得: 5215.16(0.03937720)(2.7410720) adj T -=-?+?? =5215.16(0.03937720)(2.7410720)--?+??

氨逃逸及处理

SNCR工艺的主要化学反应 在这一技术中,尿素、NH3均可作为还原剂。温度过高时氨会和氧反应生成NOx;温度过低则会使NOx还原反应的速率过低,造成原烟气中有过量的 氨逃逸或是生料物料上有氨沉积。因此必须寻找合理的氨气喷入位置,达到适合SNCR反应的温度区间。 SNCR技术的优点是固定投资少、设备简单、不用催化剂、初期投资少、系统简单,并且易于实施。 但这一技术的脱硝效率低,一般低于<40%,同时运行成本较高,对反应温度要求高,需要准确控制反应区内的温度;SNCR技术需要比较高的NH3/NOx值(一般大于1),部分NH3被产品吸收。从国家层面讲,这一技术不具备减排意义。 3、炉内燃烧控制技术 现在炉内燃烧技术有很多,炉窑内分级燃烧、采用低氮燃烧器、采用专家控制系统等,最典型的是分级燃烧(SCC)。SCC采用分级加入燃料和空气,使NOx形成降到最低,物料加入方式来降低NOx放热排放。通过调整燃烧空气量,使得焙烧燃料最初是在还原性气氛中燃烧,以降低NOx的生成,然后再在氧化气氛中完全燃烧;通过控制生料的加入量来调节焙烧温度;引入三次风来调整焙烧器中还原性气氛,使其达到适宜的还原气氛,采用这种方式的SCC技术可降低热力型和燃料型NOx。

二氧化氮组成结构和物理性质 组成结构:化学式NO2,电子式复杂不作要求,极性分子、分子晶体物理性质:红棕色有刺激味气体,比空气重、易溶于水、有毒、易液化二氧化氮的化学性质 易和水反应 3NO2+H2O=2HNO3+NO 易和碱溶液反应 2NO2+2NaOH=NaNO3+NaNO2+H2O

有强氧化性:NO2+SO2=SO3+NO 注:1.常温下,二氧化氮与四氧化二氮N2O4(无色气体)共存,处于平衡状态:2NO2N2O4,低于0℃时几乎都以N2O4形式存在,-11.2℃凝固成无色晶体。 2.碳、硫、磷等可在二氧化氮中燃烧,因NO2是强氧化剂。 3.二氧化氮也可使白色淀粉碘化钾试纸变蓝,因为二氧化氮可将碘离子氧化成碘单质。 4.二氧化氮可溶于浓硝酸中成红棕色发烟硝酸

脱硝氨逃逸浓度监测技术分析_康玺

脱硝氨逃逸浓度监测技术分析 康玺,吴华成,路璐,钟智坤 (华北电力科学研究院有限责任公司,北京100045) 摘要:目前国内外用于烟气脱硝系统氨逃逸监测的方法主要包括在线仪器分析法和离线手工分析法两大类。本文在查阅大量氨逃逸监测技术相关资料的基础上,重点针对原位式激光分析法、稀释取样法、抽取式激光分析法等在线氨逃逸监测技术从工作原理、优缺点等方面进行综合论述;对靛酚蓝分光光度法、离子选择电极法、纳氏试剂分光光度法、容量法、离子色谱法等烟气采样离线分析法的分析原理、分析精度等方面进行简要论述。为电力企业了解脱硝氨逃逸监测原理、设备选取、结果分析等方面提供理论基础。 关键词:火电厂;脱硝;氨逃逸;监测 中图分类号:TM621.8文献标识码:B DOI:10.16308/j.cnki.issn1003-9171.2015.01.013 Analysis on Denitration Ammonia Escape Monitoring Technology Kang Xi,Wu Huacheng,Lu Lu,Zhong Zhikun (North China Electric PowerResearch Institute Co.Ltd.,Beijing100045,China) Abstract:There are two types of ammonia escaping monitoring technologies as online instrument analysis and sam-pling and off-line analysis of gas.In this paper,specific method of the two types were aggregated and compared.The laser in situ analysis,dilution sampling method and removable laser analysis belong to online analysis type,while the off-line analysis type includes indophenol blue spectrophotometry method,ion selective electrode method,Nessler’s reagent spectrophotometric method,and volumetric method and ion chromatography method.Theories and application features of these methods were discussed,aimed to provide the theory basis for power enterprise to understand and apply about ammonia escaping monitoring technologies. Key words:power plant,denitration,ammonia escape,monitoring 1脱硝氨逃逸由来及危害 在火力发电厂锅炉脱硝技术中,选择性催化 还原法(SCR)为目前应用最多,最成熟、最有效 的一种烟气脱硝技术[1-2]。基本原理为通过向反 应器内注入NH3与氮氧化物发生反应,产生N2 和H2O[3]。主要反应方程式如下: 4NO+4NH 3+O 2 →4N2+6H2O 2NO 2+4NH 3 +O 2 →3N2+6H2O 6NO 2+8NH 3 →7N2+12H2O NO+NO 2+2NH 3 →2N2+3H2O 从某种意义讲,SCR反应器就是氨反应器。生产过程中,氨注入得过少,就会降低NOx的脱除效率;氨注入得过量,不仅将使成本增加,反而因为过量的氨导致NH3逃逸出反应区,逃逸的 NH 3会与烟气中的SO3发生副反应生成硫酸氢 铵和硫酸铵。还会导致以下几个问题:(1)空气 预热器换热面的腐蚀;(2)飞灰污染;(3)催化剂 的腐蚀;(4)环境污染。其中,最主要的是对空气 预热器换热面的腐蚀和对飞灰品质的影响[4-5]。 为保障脱硝系统的经济、高效运行,在 DL/T260—2012燃煤电厂烟气脱硝装置性能验 收试验规范中明确规定氨逃逸浓度为一项重要 的性能考核指标,必须对氨逃逸浓度进行严格的 监测和控制[6]。我国目前已建、在建和科研设计 中的氨逃逸浓度一般要求不超过3?10-6。 2氨逃逸分析方法 脱硝氨逃逸浓度的量级一般都是几个ppm, 对其准确测量比较困难。目前国内外用于烟气 脱硝系统氨逃逸监测的方法主要有在线仪器分 析法和离线手工采样分析法。在线仪器分析法

关于630mw机组SCR脱硝喷氨优化调整的研究(DOC)

关于630MW机组SCR脱硝喷氨优化调整的研究 【摘要】:今年来,随着SCR脱硝装置成为大型火电机组的必备设备,在使用过程一些问题逐渐显现出来,其中之一就是喷氨不均带来的氨逃逸率局部过高,引起空预器阻塞的问题,这个问题甚至在很多机组造成过机组被迫停运的严重后果。本文将就该问题的产生和如何解决展开研究,以获得一个良好的解决方案保证设备的稳定运行。 【关键词】:SCR脱硝喷氨氨逃逸空预器堵塞 1 前言 随着近年来环保部门不断制定更高的排放标准,脱硝系统已经几乎成为所有火电机组的标配,另外由于催化剂工艺技术的不断提高,SCR逐步成为主流脱硝技术。在实际的使用过程中,很多问题也渐渐暴露出来,如氨气不纯带来的管道腐蚀、吹灰效果差带来的催化剂堵塞和损坏等等,都对设备甚至整个机组的稳定运行带来风险,而本文所讨论的喷氨不均的问题是其中风险最大的,其带来的不良后果,逐渐引起人们的重视。 烟气脱硝SCR装置在设计阶段通常会进行CFD流畅模拟和物理模型试验对烟道内的流场进行优化以保证SCR入口截面的烟气流速和NOx分布较为均匀。但往往由于现场空间限制或安装等因素影响,加上调试阶段对喷氨格栅的优化调整重视不够,实际运行过程中出现SCR出口截面NOx分布偏差大,部分区域氨逃逸超过设计保证值(3μL/L)的现象。这会影响系统整体的脱硝效果,并会增加空预器的硫酸氢铵腐蚀和堵塞风险,给系统的经济稳定运行带来很大的危害。因此,十分有必要对SCR装置进行喷氨优化调整,即通过调整SCR入口每根喷氨支管上的手动调阀改变不同位置的喷氨量,从而改善出口NOx 和NH3分布的均匀性,在保证装置脱硝效果的同时, 减少装置的运行成本, 提高装置的可用率。 图一SCR反应器侧视图

SCR烟气脱硝系统优化及氨逃逸控制策略分析

SCR烟气脱硝系统优化及氨逃逸控制策略分析 摘要:本文通过对我公司#2锅炉SCR脱硝的氨逃逸原因进行分析,并提出了氨 逃逸控制解决思路。通过烟气流场优化改造,降低烟气NOx分布不均情况;改造 喷氨装置,实现根据负荷实时调整喷氨量;改进氨逃逸监测系统,确保对氨逃逸 的及时监控;优化控制策略,提高喷氨装置的敏感性。 关键词:SCR脱硝;氨逃逸;流场优化 1.概述 我公司#2锅炉SCR脱硝系统采用垂直烟道三层设计,在SCR脱硝前的取样测 点安装在省煤器后喷氨格栅前的垂直烟道,单点NOx、O2测量取样探头安装在水平烟道;SCR脱硝出口烟气取样检测点安装在SCR与空预器之间烟道的长直段, 烟气取样探头直接插入烟道内长度1350mm。 在运行过程中,因为锅炉机组负荷的波动,氨逃逸指标偏高时有发生,逃逸 氨在较低温度下与三氧化硫结合成硫酸氢铵或硫酸铵,并附着在空气预热器表面,由此导致空气预热器换热面堵塞以及引风机电耗的升高,因此,不得不采取高压 水冲洗空气预热器,确保机组的安全正常运行。 为此,公司组织相关技术人员进行了专项课题分析,以期通过对机组现有SCR脱硝系统和设备优化改造达到降低氨逃逸目的。 2.氨逃逸率高原因分析 我公司技术人员通过广泛技术搜集,并结合实际运行情况,从以下几个角度 对氨逃逸影响进行了分析。 2.1烟气NOx分布不均 由于烟气场存在大量的紊流,SCR脱硝入口烟气流量分布严重不均,并由此 导致NOx分布不均匀。喷氨格栅在各喷嘴出口的喷氨流量差异较大,稀释后的氨 气在SCR脱硝入口烟道中的二次拌和不理想,致使出现在反应室的氨气浓度存在 分布不均现象,浓度高的地方氨逃量会相对增大。 2.2喷氨过量 当SCR脱硝入口NOx浓度超过设计值时,SCR装置会自动加大喷氨量,以期 由此实现脱硝,但判断条件太过单一,造成喷入氨气过量,引起氨逃逸量的增加,直接危及炉后设备和系统的安全运行。 2.3监测范围局限性 在烟道及反应室内,烟气和氨气的混合气体中的氨气浓度分布不均匀,烟气 取样点分布偏少,取样点经常被烟气粉尘飞灰或硫酸氢铵粘黏,导致烟气取样的 数据与实际运行的数据存在偏差,且不能真实反映烟道中烟气流场特性和NOx分 布状态。 3.氨逃逸率高的治理 针对上述分析中存在的问题,公司技术人员针对性制定了解决方案, 3.1烟气流场优化 通过与相关科研公司进行联合分析,对现有烟道建立了数学模型,分析烟道内强烈紊流 区和低速区,通过数学模拟的方法拟定增设烟气导流板方案,并调整优化布置方式和位置, 消除烟道内过大转向角,是烟气在SCR入口的分布更加均匀,烟气与SCR催化剂充分接触。 3.2改进喷氨装置 每台机组设置2套尿素溶液计量装置,能精确的计量和控制稀释水和氨水溶液流量,并 将稀释后的尿素溶液输送到分配装置。

重点解读SCR脱硝系统喷氨优化调整试验

SCR脱硝系统喷氨优化调整试验 为了调高脱硝系统效率,在满足环保超低排放标准的前提下,减少喷氨量、降低氨逃逸率、降低空预器堵塞风险,对某电厂超临界2×700MW燃煤机组脱硝系统进行喷氨优化调整试验。通过调整喷氨手动门开度,合理调节SCR喷氨量,使SCR脱硝系统出口氮氧化物浓度分布的均匀性得到改善,降低了局部氨逃逸峰值,降低了空预器堵塞的风险。 随着火电厂最新大气污染排放标准的颁布及煤电节能减排升级与改造行动计划的实施,燃煤电厂必须更加严格地控制烟气中NO x的排放量。选择性催化还原(SCR)脱硝技术因脱硝效率高且运行稳定可靠,而被广泛应用于燃煤电厂。 脱硝效率、喷氨量大小和氨气逃逸率是衡量SCR脱硝系统运行是否良好的重要依据。电厂在实际运行过程中,由于负荷、锅炉燃烧工况、煤种、喷氨格栅阀门开度、烟道流场均匀性、吹扫间隔时间等因素均会影响SCR脱硝效率和氨逃逸率。逃逸氨在空预器中会生成黏性的硫酸铵或硫酸氢铵,减小空预器流通截面,造成空预器堵灰。空预器堵灰不仅影响锅炉运行的经济性而且显著降低锅炉安全性,严重影响脱硝机组的安全稳定运行。 目前燃煤电厂可以选择新型的SCR脱硝系统喷氨格栅类

型、布置方式及改造喷氨管,调整喷氨量和喷复均匀性,改进催化剂入口氨氮比,优化烟气导流板布置、烟气流速的均布性,或研发与应用烟气脱硝系统自动控制技术。通过提升自控系统稳定性和可靠性等措施,可提高SCR脱硝系统出口NO x分布均匀性,防止局部氨选逸超标,减轻空预器堵灰、腐蚀、运行阻力等问题。 某厂由于投产时间早,投产时由于国家环保要求不高,脱硝系统按出口氮氧化物排污浓度200mg/m3设计。随着国家环保要求的提升,为满足发改能源〔2014〕2093号文件《煤电节能减排升级与改造行动计划(2014—2020年)》的要求,该厂将氮氧化物排放浓度稳定的控制到50mg/m3以下,该厂进行了SCR烟气脱硝提效改造,主要是加装5号炉第三层及6号炉第二层催化剂来达到NO x浓度超低排放。 通过上述改造措施,能够将氮氧化物浓度控制到50mg/m3以下,但运行过程中存在局部氨逃逸偏大,自动跟踪系统满足不了运行要求等问题,导致还原剂耗量高、空预器阻力上升较快等问题。因脱销系统投产时SCR烟气脱硝系统采用传统的线性控制式喷氨格栅技术。 而目前脱硝系统新型结构改造经济成本高、周期长,在现有SCR脱硝系统中开展喷氨优化调整试验,是目前提高氨利用率、减少NO x污染物排放的主要手段,调节SCR脱硝系

控制脱硝氨逃逸的技术措施

控制脱硝氨逃逸的技术措施 氨气和三氧化硫反应生成硫酸氢氨。硫酸氢氨在温度180~200℃的环境中呈“鼻涕”状的粘性物,因此在空预器高温段和低温段处烟气中的灰尘在该处容易和硫酸氢氨一块极易粘附于空预器换热面上,使空预器换热元件脏污,空预器的换热效果,使排烟温度升高,锅炉效率降低。为减少脱硝装置运行时对锅炉的影响,控制硫酸氢氨的生成量就显得尤为重要。生成硫酸氢氨的反应速率主要与温度、烟气中氨气、SO3及水含量有关。对于实际运行的火电机组,锅炉烟气中SO3及水的含量无法控制。因此,必须严格控制氨的逃逸率,特制订本措施作为运行调整及事故处理的操作技术指导。 1.正常运行中严格控制氨的喷入量,防止氨气过量而造成氨逃逸, 正常情况下应控制氨逃逸率不超过3ppm。 2.锅炉正常运行中通过开大低氮燃烧器燃烬风风门开度降低SCR脱 硝装置入口NOx指标,从而达到即满足环保要求,又减少了喷氨量。 3.正常运行中脱硝出口氮氧化物排放不能低于60mg/m3,AB两侧偏 差不大于15mg/m3。 4.保持催化剂的活性。SCR脱硝催化剂的寿命一般在5~6年,因此 SCR脱硝装置运行一段时间后,催化剂活性会逐渐衰减,脱硝效率将会降低,氨逃逸率将会增加。SCR脱硝装置设计均为2+1方式,当脱硝效率达不到设计值或不能满足国家环保排放要求时,为确保锅炉的安全运行,就必须对催化剂进行清洗或安装备用层

催化剂。 5.加强脱硝装置CEMS的维护工作,确保脱硝进、出口NOx数据的 准确性,为运行人员提供可靠的调整依据。 6.对每日的耗氨量进行比对,避免有过量喷氨情况。 7.加强空预器进、出口差压的监视,发现空预器进、出口差压增大 时及时减少喷氨量,增加空预器低温段的吹灰次数。

燃气电厂余热锅炉SCR烟气脱硝系统的喷氨优化调整

燃气电厂余热锅炉SCR烟气脱硝系统的喷氨优化调整 发表时间:2019-07-08T09:58:57.853Z 来源:《电力设备》2019年第5期作者:赵丹[导读] 摘要:SCR脱硝反应器出口NOX质量浓度分布不均匀会造成氨逃逸率高、还原剂消耗量增加等问题。(上海电气电站环保工程有限公司上海 201612)摘要:SCR脱硝反应器出口NOX质量浓度分布不均匀会造成氨逃逸率高、还原剂消耗量增加等问题。某电厂燃气-蒸汽联合循环机组300 MW余热锅炉SCR烟气脱硝系统经优化调整,SCR反应器出口NOX质量浓度分布不均匀度由44.2%降低至14.5%,SCR系统脱硝效率由72.99%提高到75.12%,平均氨逃逸浓度由7.98 ppm降低至3.73 ppm。关键词:SCR烟气脱硝系统;余热锅炉;NOX浓度;氨逃逸;喷氨优化 Optimal Adjustment of Ammonia Injection for Flue Gas SCR-De-NOx Facility of Heat Recovery Steam Generator ZHAO Dan (Shanghai Electric Power Generation Environment Protection Engineering Co.,Ltd.,Shanghai 201612,China) Abstract:The uneven distribution of NOx concentration at the SCR denitration system outlets will cause problems such as high ammonia slip rate and increased consumption of reducing agent.The SCR flue gas De-NOx facility of a 300 MW heat recovery steam generator was optimized.The distribution of NOx concentration at the SCR denitration system outlets was reduced from 44.2% to 14.5%,the denitration efficiency was increased from 72.99% to 75.12%,and the mass concentrations of ammonia slip were declined from 7.98 ppm to 3.73 ppm. Key words:flue gas De-NOx facility;heat recovery steam generator;NOx;ammonia escape;optimal design of ammonia injection 前言 随着经济的发展,每年大气污染物的排放量急剧增加,2014年9月,国家发改委、环保部、国家能源局联合印发《煤电节能减排升级与改造行动计划(2014-2020年)》,首次提出了煤电行业的超低排放标准为:6%基准氧条件下,烟气中主要污染物含量:烟尘 < 5mg/Nm3,O2 < 35mg/Nm3,NOx < 50mg/Nm3。近年来,随着环保科技行业的发展,超低排放已经不仅仅是火电行业的标杆,也是包括化工、新能源,钢铁等各个行业的方向和标杆。3月5日李克强总理在2019年政府工作报告中,明确指出今年大气污染治理目标:SO2,NOx排放总量下降3%,化学需氧量,氨氮排放量下降2%,要进一步加强固体废弃物和城市垃圾的分类处置。3月19日,国家生态环境部门发布关 于垃圾电厂超标排放的征求意见表示:对于环保排放不达标的电厂,将被核减电价补贴资金,并限制享受退税政策。 1 SCR烟气脱硝优化改造试验 1.1试验目的 喷氨优化调整是通过手动调节SCR烟气脱硝装置入口每根喷氨支管的喷氨量,使SCR烟气脱硝系统出口NOX和NH3分布更均匀,提高SCR烟气脱硝系统的可用率[1]。根据华北地区某燃气-蒸汽联合循环机组300 MW余热锅炉的实际情况,制定如下试验方案。 1.2试验内容 1.2.1满负荷工况测试 测量机组满负荷运行时反应器出口的NOX浓度分布和氨逃逸浓度分布,初步评估脱硝装置氨喷射流量分配状况。 1.2.2喷氨格栅优化调整 在机组满负荷下,根据SCR反应器出口截面的NOX浓度分布,对反应器入口竖直烟道上喷氨格栅的手动阀门开度进行调节,最大限度提高出口的NOX浓度分布均匀性。 1.2.3性能评估测试 在完成喷氨优化调整之后,在机组满负荷下测量SCR反应器出口NOX浓度分布和氨逃逸浓度,并在50%负荷下进行校核测试。 1.3试验方法 1.3.1测点布置 本试验地点为北京某电厂燃气-蒸汽联合循环机组2号余热锅炉尾部烟道SCR烟气脱硝装置。试验采用网格法分区测量,SCR烟气脱硝装置出口烟道由北到南平均分为7个区域,每一区域6个测点,共计42个点。喷氨管道由北向南均匀分布,共分为七个区域,每个区域有三个喷氨阀门,分别调节区域内的喷氨流量。 1.3.2理论计算 烟气中NOX浓度(标干态,氧量15%)计算公式[2]为: (1) 其中,为标准状态,15 %氧含量,干烟气下NOX质量浓度;为实测干烟气中NOX的体积含量;为实测干烟气中的氧含量;2.05为NO2由体积含量ppm到质量浓度mg/Nm3的转化系数。试验中NOX浓度不均匀度用CV表示,计算公式为如下:(2) (3) (4) 其中,为标准偏差,为平均值,n为测点数,本试验为42。脱硝效率 计算公式为: (5) 其中Cin、Cout分别为SCR入口和出口NOX浓度。烟气氨逃逸浓度测量方法见标准文件DL/T260-2012《燃煤电厂烟气脱硝装置性能验试验规范》[3]。 1.3.3试验仪器 本试验用到的主要仪器如表1所示:表1 试验仪器

氨法脱硫 计算过程

氨法脱硫计算过程 风量(标态):,烟气排气温度:168℃: 工况下烟气量: 还有约5%的水份 如果在引风机后脱硫,脱硫塔进口压力约800Pa,出口压力约-200Pa,如果精度高一点,考虑以上两个因素。 1、脱硫塔 (1)塔径及底面积计算: 塔内烟气流速:取 D=2r=6.332m 即塔径为6.332米,取最大值为6.5米。 底面积S=πr2=3.14×3.252=33.17m2 塔径设定时一般为一个整数,如6.5m,另外,还要考虑设备裕量的问题,为以后设备能够满足大气量情况下符合的运行要求。 (2)脱硫泵流量计算: 液气比根据相关资料及规范取L/G= 1.4(如果烟气中二氧化硫偏高,液气比可适当放大,如1.5。) ①循环水泵流量: 由于烟气中SO2较高,脱硫塔喷淋层设计时应选取为4层设计,每层喷淋设计安装1台脱硫泵,476÷4=119m3/h,泵在设计与选型时,一定要留出20%左右的裕量。裕量为: 119×20%=23.8 m3/h, 泵总流量为:23.8+119=142.8m3/h, 参考相关资料取泵流量为140 m3/h。配套功率可查相关资料,也可与泵厂家进行联系确定。 (3)吸收区高度计算 吸收区高度需按照烟气中二氧化硫含量的多少进行确定,如果含量高,可适当调高吸收区高度。 2.5米×4层/秒=10米,上下两层中间安装一层填料装置,填料层至下一级距离按1米进行设计,由于吸收区底部安装有集液装置,最下层至集液装置距离为 3.7米-3.8米进行设计。吸收区总高度为13.7米-13.8米。

(4)浓缩段高度计算 浓缩段由于有烟气进口,因此,设计时应注意此段高度,浓缩段一般设计为2层,每层间距与吸收区高度一样,每层都是2.5米,上层喷淋距离吸收区最下层喷淋为3.23米,下层距离烟气进口为5米,烟气进口距离下层底板为2.48米。总高为10.71米。 (5)除雾段高度计算 除雾器设计成两段。每层除雾器上下各设有冲洗喷嘴。最下层冲洗喷嘴距最上层(4.13)m 。冲洗水距离2.5米,填料层与冲洗水管距离为2.5米,上层除雾至塔顶距离1.9米。 除雾区总高度为: 如果脱硫塔设计为烟塔一体设备,在脱硫塔顶部需安装一段锥体段,此段高度为 1.65米,也可更高一些。 (6)烟囱高度设计 具有一定速度的热烟气从烟囱出口排除后由于具有一定的初始动量,且温度高于周围气温而产生一定浮力,所以可以上升至很高的高度。但是,高度设计必须看当地气候情况以及设备建在什么位置,如果远离市区,且周围没有敏感源,高度可与塔体一并进行考虑。一般烟塔总高度可选60-80米。 (7)氧化段高度设计 氧化段主要是对脱硫液中亚硫酸盐进行氧化,此段主要以计算氧化段氧化时间。 (8)氧化风量设计 1、需氧量A (kg/h )=氧化倍率×0.25×需脱除SO 2量(kg/h )氧化倍率一般取1.5---2 2、氧化空气量(m 3/h )=A ÷23.15%(空气中氧含量)÷(1-空气中水分1%÷100)÷空气密度1.29 (9)需氨量(T/h )根据进口烟气状态、要求脱硫效率,初步计算氨水的用量。 式中: W 氨水——氨水用量,t/h C SO2——进口烟气SO 2浓度,mg/Nm 3 V 0——进口烟气量,Nm 3/h η——要求脱硫效率 C 氨水——氨水质量百分比 (10)硫铵产量(T/h ) W3=W1×2 ×132/17。W3:硫胺产量,132为硫胺分子量,17为氨分子量

SCR脱硝技术氨逃逸率高的原因及治理

SCR脱硝技术氨逃逸率高的原因及治理 1概述 潮州发电厂2号锅炉型号HG-1900/25.4-YM4,是哈尔滨锅炉厂有限责任公司引进三井巴布科克能源公司(MB)的锅炉技术,进行设计、制造的。锅炉为一次中间再热、超临界压力变压运行带内置式再循环泵启动系统的本生(Benson)直流锅炉,单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、π型布置。锅炉为露天布置。 锅炉设计煤种为神府东胜烟煤,校核煤种为山西晋北烟煤。锅炉燃烧器采用30只低氮氧化物轴向旋流燃烧器(LNASB)前后墙布置、对冲燃烧,配有6台HP963中速磨直吹式制粉系统,B-MCR工况下5台运行,一台备用。锅炉以最大连续负荷(即BMCR工况)为设计参数,在机组电负荷为661.9MW时锅炉的最大连续蒸发量为1900t/h。 #2锅炉脱硝SCR采用垂直烟道三层设计,脱硝SCR前的取样测点安装在省煤器后喷氨格栅前的垂直烟道,烟道截面积14500*3000mm,水平安装单点氮氧化物、O2测量取样探头;脱硝SCR后的取样测点安装在SCR反应区后空预器前水平烟道,烟道截面积为12550*3500mm,垂直安装单点氮氧化物、O2测量取样探头,单路烟气取样探头直接插入烟道内长度1500mm。2氨逃逸率高的危害 在SCR烟气脱硝工艺中,氨逃逸率的控制至关重要。因为如果控制不好,不仅使脱硝成本增加,而且机组安全运行也受到威胁。其危害性主要表现在以下几方面: (1)锅炉尾部烟道及空气预热器换热面腐蚀积灰堵塞。 (2)由于两台空预器堵塞后阻力不同,造成低负荷、低烟气量时引风机发生抢风现象,造成炉膛负压大幅波动,危机机组安全运行;同时由于空预器的堵塞不均匀,引起一、二次风压和炉膛负压周期性波动严重时可能由于空预器堵塞机组被迫停运检修。 (3)催化剂中毒。在SCR脱硝工艺中,尽管二氧化硫氧化成三氧化硫的转化率较低,二氧化硫在SCR催化剂表面还是有可能氧化成三氧化硫,在较低温度下三氧化硫与氨气结合成的硫酸氢铵或硫酸铵附着在催化剂表面,催化剂反应性能下降。 3氨逃逸率高的原因 氨逃逸率,一般来说,为SCR脱硝工艺出口,未参与还原反应的NH3与出口烟气总量的体积占比,一般计量单位为ppm,如果用质量占比,为mg/m3,也叫氨逃逸浓度。在SCR脱硝工艺过程中,氨逃逸率高的原因主要有: 一、脱硝烟气流场不均匀,造成局部喷氨量过大引起逃逸率偏高; 二、催化剂中毒后,催化剂反应性能下降,使得脱硝过程中喷氨过量; 三、机组在网长时间低负荷运行SCR系统入口温度偏低,导致反应转化比例偏低,存在氨消耗量偏大。 另一方面也由于低负荷时风量偏低,流场不均也进一步扩大了硫酸氢氨的沉积区域; 4氨逃逸率高的治理 4.1流场不均。 潮州电厂#2锅炉SCR采样系统采取入口单点出口多点的方式,已SCR系统出口氮氧化物为调整目标。由于烟道烟气流场不均匀及取样探头插入烟道内的长度较短,对于入口大截面的烟道取样代表性较差。 根据我公司委托广东省电力科学研究院专门对#2脱硝出入口测点进行的是否具有代表性的实验报告数据显示结果看,各个测点断面烟气流场存在不均匀的情况,为了更加准确进行烟气取样,在调研相关同类型电厂后,经过各专业充分讨论、研究决定对脱硝前后烟气取样系统进行多点取样改造。 另外,目前我公司脱硫和脱硝出口氮氧化物偏差较大,因考虑到脱硫出入口和脱硝出口使用的仪表为不同厂家,有不同的测量原理,有可能也是造成这种偏差的原因,因此在进行此项多点取样装置改造过程中,在脱硫出入口各增加一套与脱硝系统仪表相同的测量装置,对测得脱硫出入口参数的结果与脱硝出口的参数进行比对。

脱硝SCR喷氨优化常态化管理

龙源期刊网 https://www.360docs.net/doc/6416593326.html, 脱硝SCR喷氨优化常态化管理 作者:饶红建 来源:《科技风》2018年第36期 摘要:华电新乡发电有限公司超低排放改造后,脱硝系统两侧烟气流场不均,局部区域存在少喷、漏喷现象,严重影响脱硝SCR喷氨均匀性。新乡公司采用脱硝SCR喷氨优化常态化管理,可以定期、实时、高效对脱硝系统进行优化,减小氨气逃逸率,减少硫酸氢铵生成量,解决长周期运行造成空预器堵塞问题,提高机组安全经济可靠运行效率。 关键词:脱硝;喷氨优化;常态化;管理 1 技术概要 华电新乡发电有限公司(以下简称新乡公司)超低排放改造后,两台机组脱硝出口氮氧化物控制≤50mg/m3。正常运行期间脱硝SCR喷氨均匀性较差,为了控制脱硝出口氮氧化物浓度,局部时段长期低于35mg/m3,造成过量喷氨,脱硝系统两侧烟气流场不均,局部区域存在少喷、漏喷现象,严重影响脱硝SCR喷氨均匀性,氨气逃逸率大,硫酸氢铵生成量增加,长周期运行造成空预器蓄热元件堵塞严重,严重影响机组安全稳定运行。 新乡公司采用脱硝SCR喷氨优化常态化管理,可以定期、实时、高效对脱硝系统进行优化,减小氨气逃逸率,减少硫酸氢铵生成量,解决长周期运行造成空预器堵塞问题,提高机组安全经济可靠运行效率。 2 技术原理和内容 2.1 技术原理 1)开展喷氨优化试验,定期开展喷氨优化试验确定脱硝系统氮氧化物数值,通过调整就地喷氨调门调整脱硝系统两侧喷氨均匀,实现脱硝SCR喷氨准确性、均匀性,减少过喷、少喷、漏喷现象。 2)根据喷氨优化试验结果,组织开展喷氨优化调整,主要针对脱硝系统SCR喷氨调整跟踪测量,调整喷氨量大小进行喷氨优化校正,保证脱硝SCR出口NOx均布,降低氨气逃逸率,减少硫酸氢铵生成量。 2.2 关键技术、工艺流程 新乡公司1、2号脱硝系统均采用选择性催化还原法(SCR)。以液氨为还原剂,脱硝入口设计NOx浓度为650mg/Nm3,出口NOx按国家排放标准低于50mg/Nm3。

燃煤电厂SCR脱硝氨逃逸在线检测技术方案

燃煤电厂SCR脱硝氨逃逸在线检测技术方案 一、概述 O。SCR装SCR脱硝技术的主要原理是NH3和NOx在催化剂作用下使NOx还原生成N2和H 2 置一般布置于锅炉省煤器出口至空预器入口的高尘高温区。锅炉省煤器出口的烟气与氨气混合后进入SCR反应器中脱除NOx,净烟气进入空预器。在空预器烟气中低温段,烟气中的SO3和未反应剩余的氨(NH3)会发生化学反应而生成硫酸氢铵(NH4HSO4),由于硫酸氢铵为半液状并有粘性,会使烟气中的颗粒粘附在空预器换热元件上,造成堵塞和腐蚀。《火电厂烟气脱硝工程技术规范选择性催化还原法》》HJ562-2010要求控制氨逃逸浓度宜小于2.5mg/m3。目前工程一般要求氨逃逸浓度<3ppm。燃煤电厂脱硝工艺如下图所示。 二、产生氨逃逸的原因及危害 脱销反应塔出口烟气中未参与反应的氨(NH3)称为氨逃逸。 2.1、产生氨逃逸的原因主要有:

(1)实际供氨流量大于理论氨需求量,导致氨过量喷入,即氨/氮摩尔比大于设计值。对此,通过优化供氨调节回路及提高相关在线测量表计(进出口NOx/O2浓度、供氨流量等测量表计)的精确度,使供氨流量在可控范围之内。 (2)催化剂活性下降之后,要达到同样脱硝率需要喷入更多的氨,从而氨逃逸量增加。对此,通过在线监测或定期采用人工测试实验室光学分析的方法来判断SCR出口烟气中的氨逃逸量是否超标,同时定期送检催化剂,掌握催化剂活性的变化趋势,及时更 换活性低和使用寿命到期的催化剂。 (3)NOx和氨混合不够均匀, 在反应器内化学反应不均匀,产生局部氨过量。对此,通过调节反应器入口烟道上的喷氨隔栅,使进入反应器的氨/氮摩尔比分布更为均匀。 2.2、氨逃逸危害 (1)逃逸掉的氨气造成资金的浪费,环境污染; (2)氨逃逸将腐蚀催化剂模块,造成催化剂失活(即失效)和堵塞,大大缩短催化剂寿命; (3)逃逸的氨气,会与空气中的SO3生成硫酸氢铵(具有腐蚀性和粘结性),使位于脱销下游的空预器换热原件堵塞与腐蚀。 因此,有必要对脱硝后的氨逃逸量进行在线连续检测。 三、氨逃逸在线连续捡测原理 氨逃逸在线连续检测主要有以下几种原理: (1)抽取法 采用在线采样伴热方法,样气抽取出来后,经过预处理系统后,分成两路样气,一路样气进入烟气分析仪用于测量NOx,一路样气经过催化剂,把NH3和NOx在高温下催化还原转化成H20和N2,转换后的样气进入NOx分析仪进行测量,与转换前的NOx浓度比较,差值即为NH3逃逸量产生的变化。该方法存在转换器转换效率问题,另外,在样气取样及传输过程存在水分对微量氨的吸收等影响因素,使得抽取分析法测量微量氨很困难,准确度也难于保证。 (2)激光原位测量法 无需采样直接测量氨浓度,没有样气取样及传输带来的影响,也不存在转换器的转换效率问题。采用激光分析原位测量微量氨是线测量,更具有代表性。一般采用 TDLS