套管上扣扭矩表

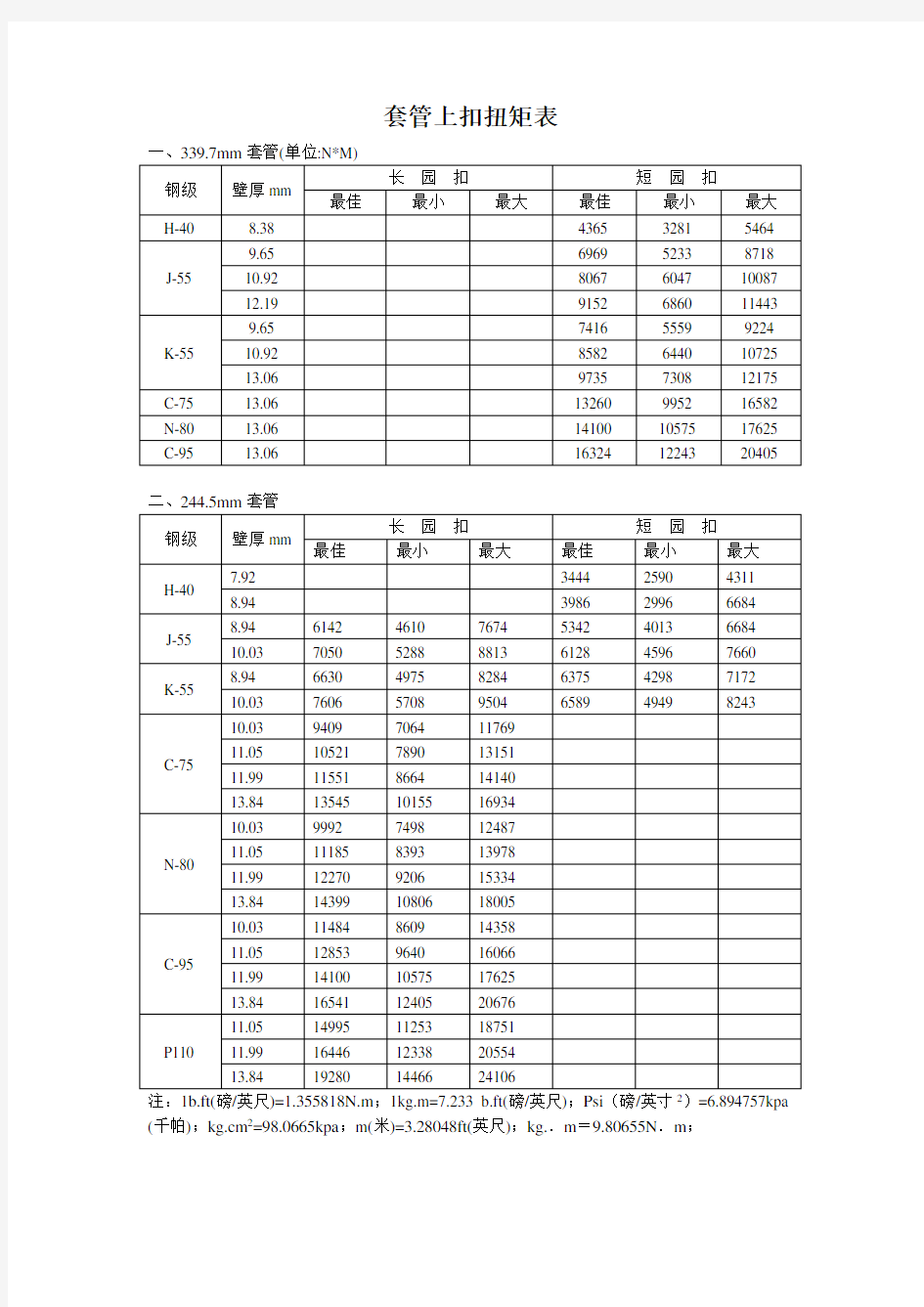

套管上扣扭矩表

二、244.5mm套管

(千帕);kg.cm2=98.0665kpa;m(米)=3.28048ft(英尺);kg..m=9.80655N.m;

三、177.8mm套管

四、127mm套管

钻具摩阻与扭矩(仅供参考)

1、管柱的摩阻和扭矩 钻大位移井时,由于井斜角和水平位移的增加而扭矩和摩阻增大是非常突出的问题,它可以限制位移的增加。 管柱的摩阻和扭矩是指钻进时钻柱的摩阻和扭矩,下套管时套管的摩阻和扭矩。 (1) 钻柱扭矩和摩阻力的计算 为简化计算,作如下假设: * 在垂直井段,钻柱和井壁无接触; * 钻柱与钻井液之间的摩擦力忽略不计; * 在斜井段,钻柱与井壁的接触点连续,且不发生失稳弯曲。 计算时,将钻柱划分为若干个小单元,从钻柱底部的已知力开始逐步向上计算。若要知道钻柱上某点的扭矩或摩阻力,只要把这点以下各单元的扭矩和摩阻力分别叠加,再分别加上钻柱底部的已知力。 钻柱扭矩的计算 在弯曲的井段中,取一钻柱单元,如图2—1。

该单元的扭矩增量为 F r R M =? (2—1) 式中 △M — 钻柱单元的扭矩增量,N·m R — 钻柱的半径,m ; Fr — 钻柱单元与井壁间的周向摩擦力,N 。 该单元上端的扭矩为 式中 M j — 从钻头算起,第j 个单元的上端的扭矩, N·m ; Mo — 钻头扭矩(起下钻时为零),N?m , △ M I — 第I 段的扭矩增量,N.m 。 钻柱摩阻力的计算(转盘钻) 转盘钻进时,钻柱既有旋转运动,又有沿井眼轴向运动,因此,钻柱表面某点的运动轨迹实为螺线运动。在斜井段中取一钻柱单元,如图2-2。图2中,V 为钻柱表面C 点的运动速度V t ,V r 分别为V 沿钻柱轴向和周向的速度分量;F 为C 点处钻柱 所受井壁的摩擦力,其方向与V 相反;Ft ,Fr 分别为F 沿钻柱轴向和周向的摩擦力的分量,即钻柱的轴向摩擦力和周向摩擦力。

常见油管扣型

常见油管扣型 扣型是工具中最常见的部分,也是比较难区分的一部分。扣型对于工具师或是监督是很重要的,一个工具师如果不了解扣型,要料、准备到指挥作业都是行不通的,要出大问题的。这一周主要是学习认识各种常见扣型,包括油管扣型,冲管扣型,筛管盲管扣型,密封单元连接扣形,钻杆扣型等。 1、常见油管扣型(Tubing Joint) 油管常用扣型分为三种分别是EU、NU和NewVam。这三种扣型在工具车间都能找到,其中EU和NU单独从扣的外观上很难区分,都是三角扣型,但是从整个管柱就能很容易区分,那就是EU表示外加厚NU表示没有外加厚。New Vam实际是一种梯形扣(扣截面呈矩形),也是不带外加厚的,所以也很容易区分。下面将用示意图详细介绍三种扣型。 1)EU(External upset)外加厚 EU扣是一种外加厚油管扣型。在车间货架上认识变扣接头过程中还会发现三种和EU有关的biano标识。其中EUE(External Upset End)表示外加厚端,EUP(External Upset Pin)表示外加厚公扣,EUB(External Upset Box)表示外加厚母扣。除了用pin和box表示公扣母扣外,其他表示公扣有1. external thread 2. male 3. male thread。母扣有1. female thread 2. internal thread 3. box 4. box thread。 图1-1 EU扣型 2)NU(Non-upset)没有外加厚 NU表示是没有外加厚的油管接头。除了没有外加厚外和EU一般还有一种区别就是NU一般每英寸10扣,EU一般每英寸8扣。其中NUE表示非加厚端或者说端部非加厚。同样E表示End。[以上说法来源《石油大典》。] 图1-2 NU扣型 3)New VAM 这种扣型特点是扣截面基本为矩形,螺距间隔相等,锥度不大,没有外加厚。在车间的生产滑套套筒端部见到。 图1-3 New VAM扣型 2.钻杆常用扣型总结 钻杆扣一般常见为REG和IF扣,其他如FH等在工具车间没有找到。根据师傅经验REG 扣和IF扣一般分别是5扣/in和4扣/in,但是大于4-1/2”即使是4扣/in也是REG扣,也就是说大于4-1/2”一般都是REG扣,小于4-1/2”IF扣较多。 1)REG(API Regular Thread)API标准里的正规扣型 正规型钻杆接头采用的螺纹。该型螺纹曾用于连接内加厚钻杆,形成钻杆接头内径小于钻杆加厚端内径,而钻杆加厚端内径又小于钻杆管体内径的通径。[见于95-96页《油气田井下作业修井工程》聂海光王新河等,石油工业出版社2002年2月北京第一版]

各种套管丝扣的图形及密封原理

各种套管丝扣的图形和密封原理 随着天然气井的勘探和开发,对天然气井生产套管的要求越来越高,从过去单一的长圆扣套管发展到现在的3SB扣、SEC扣、FOX 扣、TM扣和TP-CQ扣套管,都是为了提高套管丝扣部分的强度和密封性改进,设计和研制的。 一.3SB套管 1.扣型 母扣公扣 2 .主要特点 A、3SB是日本NKK公司设计制造的,螺纹承载面角为0°, 导向角为45°的偏梯形扣,连接程度高; B、具有三重密封面:锥面密封,台阶密封,导向角球面密封; C、台肩面为90°抗过扭矩能力强; D、对扣和上扣容易; E、在外螺纹上有三角形上扣标记。

二.SEC扣套管 1.扣型 母扣公扣 2.主要特点 A 、SEC是阿根廷设计生产的,螺纹承载面角为3°,导向角为10°,连接强度较高; B 、具有锥面金属密封和台阶面负15°的密封面密封,这种密封套管弯曲载荷作用下能维持密封。 三.FOX扣套管 1.扣型 母扣公扣

2.主要特点 A 、FOX 扣套管是日本川崎公司生产的螺纹套管。螺纹承载面为0°,导向角为45°,而且内螺纹采用变螺距设计,两端螺距较大,有效的改善了螺纹的应力分布,负载主要由中间部分螺纹承受,两端螺纹应力较低; B 、具有弧面金属密封和台肩弧面负25°密封结构,有利于在弯曲载荷作用下的密封性。 四. TM 扣套管 1. 扣型 母扣 公扣 2.主要特点 A 、 TM 扣套管是日本住友公司生产的螺纹套管,螺纹承载面角为3°,导向角为10°,连接程度高; B 、 锥面金属密封; C 、直角台阶,抗过扭矩,抗弯曲能力强;

D 、在螺纹上有台阶形标记,内螺纹有箭头标记,有效的控制套管上扣; E 、内螺纹根部为双台阶面。 五.TP-CQ扣套管 1.扣型 母扣公扣 2 .主要特点 A、TP-CQ扣套管是天钢有限责任公司研制的一种特殊扣,螺纹承载面角为3°,导向角为10°,连接强度较高; B、锥面金属密封,台阶有负15°密封面,这种密封在套管弯曲载荷作用下能维持密封,外螺纹跟SEC扣的几何尺寸一样; C、内螺纹是双台阶并有15°角密封面,保证密封的可靠性。六.圆螺纹 1.扣型

钻具摩阻与扭矩

钻具摩阻与扭矩 This manuscript was revised by the office on December 22, 2012

1、管柱的摩阻和扭矩 钻大位移井时,由于井斜角和水平位移的增加而扭矩和摩阻增大是非常突出的问题,它可以限制位移的增加。 管柱的摩阻和扭矩是指钻进时钻柱的摩阻和扭矩,下套管时套管的摩阻和扭矩。 (1)钻柱扭矩和摩阻力的计算 为简化计算,作如下假设: *在垂直井段,钻柱和井壁无接触; *钻柱与钻井液之间的摩擦力忽略不计; *在斜井段,钻柱与井壁的接触点连续,且不发生失稳弯曲。 计算时,将钻柱划分为若干个小单元,从钻柱底部的已知力开始逐步向上计算。若要知道钻柱上某点的扭矩或摩阻力,只要把这点以下各单元的扭矩和摩阻力分别叠加,再分别加上钻柱底部的已知力。 钻柱扭矩的计算 在弯曲的井段中,取一钻柱单元,如图2—1。 该单元的扭矩增量为 F r R M =?(2—1) 式中△M —钻柱单元的扭矩增量,N·m R —钻柱的半径,m ; Fr —钻柱单元与井壁间的周向摩擦力,N 。 该单元上端的扭矩为 式中M j —从钻头算起,第j 个单元的上端的扭矩,N·m;

Mo —钻头扭矩(起下钻时为零),N?m , △ M I —第I 段的扭矩增量,N.m 。 钻柱摩阻力的计算(转盘钻) 转盘钻进时,钻柱既有旋转运动,又有沿井眼轴向运动,因此,钻柱表面某点的运动轨迹实为螺线运动。在斜井段中取一钻柱单元,如图2-2。图2中,V 为钻柱表面C 点的运动速度V t ,V r 分别为V 沿钻柱轴向和周向的速度分量;F 为C 点处钻柱 所受井壁的摩擦力,其方向与V 相反;Ft ,Fr 分别为F 沿钻柱轴向和周向的摩擦力的分量,即钻柱的轴向摩擦力和周向摩擦力。 由图2-2 V V F V F r t s t t 22/+=(2-3) V V F V F r t s r r 22/+=(2-4) F s =fN(2-5) 式中F S —钻柱单元的静摩擦力,N ; f —摩擦系数; N —钻柱单元对井壁的挤压力,N 。 [])sin ()2 2sin (θθθφW T T N +?+?=(2-6) 式中T —钻柱单元底部的轴向力,N ; W —钻柱单元在钻井液中的重量,N ; θ,△θ,Δφ—钻柱单元的井斜角,井斜角增量。 减小管柱扭矩和摩阻的措施

钻具常用参数(技术研究)

钻铤、钻杆上扣扭矩表 钻头外径mm 钻铤外径mm 120.6 79.3~88.9 142.9~152.4 104.7~120.6 158.7~171.4 120.6~127.0 190.5~200.0 127.0~158.7 212.7~222.2 158.7~177.8 241.3~250.8 177.8~203.2 269.9 177.8~228.6 311.1 228.6~254.0 374.6 228.6~254.0 444.5 228.6~279.4 508.0~660.4 254.0~279.4 名称 常规井 探伤周期 水平井、大位移斜井、探 井等复杂井探伤周期 钻杆 新钻杆2500±100h 1500±100h 一级钻杆1500±100h 900±100h 二级钻杆900±100h 600±100h 三级钻杆600±100h 400±100h 钻铤、加重钻杆、转换接头、稳定器215mm以上井眼600±50h 500±25h 152mm及以下井 眼 400±50h 300±25h 方钻杆1000±100h 800±100h 钻铤螺纹尺寸外径内径长度台肩倒角直径参考弯曲 mm in mm iIn m mm in NC23-31(试行)79.4 31/831.8 11/49.15 76.2 3 2.57:1 NC26-35(23/8IF)88.9 31/238.1 11/29.15 82.9 317/64 2.42:1 NC31-41(27/8IF)104.8 41/850.8 2 9.15 100.4 361/64 2.43:1 NC35-47120.7 43/450.8 2 9.15 114.7 433/64 2.58:1

下套管及固井要求

下套管及固井作业的规定 (试行) 油气勘探公司 钻井工程部

下套管及固井作业的规定 一、总则 为进一步加强落实套管使用管理规定,严格执行下套管各项技术措施,提高安全意识,把井下安全、工程质量、规范操作放在第一位,杜绝违章指挥、违章操作,确保下套管及固井质量,现制定下套管及固井作业有关规定。 二、职责 (一)钻井队 1套管、附件准备及验收 1.1套管到井后,井队技术员应及时清点送井套管、短套管及套管附件,检查其数量、型号是否与送井清单一致;套管和套管附件送井时要有检验合格证和检验记录。钻井队技术员应收集好套管及附件合格证备查。送井套管公扣和母扣端必须戴齐护丝,以防止碰坏丝扣。 1.2逐根清洗并检查套管及附件的丝扣。 1.3下套管工具必须完好,套管吊卡应有明显标记,不能与钻杆吊卡混用。 1.4对所送套管要复查套管丝扣、壁厚、钢级,由工程技术员组织丈量(套管长度不含公扣长度,长圆扣套管从公扣根部起丈量,特殊扣套管从“Δ”标记处起丈量)套管,将套管长度用红漆标记在套管本体上,数据要求两对口。按入井顺序编排套管,检查累计的套管长度是否满足井深要求,入井套管和剩余套管分开摆放,将不下的套管用棕绳捆绑,作好标记,

并与套管数据复核一致。联顶节长度必须符合井架底座高度要求,两端丝扣抹黄油戴护丝保护好,避免挤压变形。 1.5对送井套管在井场上逐根通内径,内径规尺寸标准见表。并记录通内径情况,由操作者签字。 检查工具质量。 1.7计算套管数据时,要确保浮箍位置低于要求人工井底位置不小于5米。工程技术员必须清楚套管总数、入井根数、剩余根数及入井套管的编排顺序。套管长度输入计算机后必须打印出来与实际的长度、位置相校核并确认一致,坚决杜绝将长度、顺序输错导致的严重质量事故。 1.8套管原始记录在测三样前必须保留。 2设备及其它准备 2.1在完井电测期间,钻井队要对设备进行一次全面检查,保证在通井划眼、下套管及固井施工期间设备连续运转,确保各项工序连续进行。 2.2合理安排通井下套管固井时间,下完套管循环2~3周必须固井,不能长时间循环,影响固井质量。 2.3电测完后,测井队及时将数据送钻井工程部技术科。固井队及时到技术科取完井电测井径数据和实际地质分层,便于及时计算灰量组织装灰。 3井眼准备 3.1钻井过程要确保井眼规则,无大肚子井眼,防止井径扩大率和全角变化率超标,影响套管的顺利下入和固井质量。 3.2钻井液性能应能保证井壁稳定、井眼干净、无油气侵和无漏失,符

钻杆接头扣型介绍

石油专用管螺纹管材的类型及规格之一 ---------钻具接头螺纹 钻具接头螺纹用于如钻铤、钻杆、钻具稳定器及转换接头等钻井工具及钻柱构件的连接。 目前生产和检验依据的标准主要是API SPEC 7。 API SPEC 7称钻具接头螺纹为“旋转台肩连接”,是石油钻探行业连接钻柱构件最主要的机械机构。这种带锥螺纹具有通过轴向位移来补偿连结部分直径误差的特点,因此互换性程度高、结合紧密和装拆容易。其技术特点为英制锥管螺纹、有台肩连接、三角形螺纹,在管材连接 中应用极为广泛。其主要螺纹型式如表1所示。 表1:钻具接头螺纹类型 序号螺纹型式螺纹牙型规格与种类 1 数字型(NC) V-0.038R NC23-NC77共计13种 2 内平型(IF) V-0.065 23/8in-51/2in共计6 种 3 贯眼型(FH) V-0.065V-0.050V-0.040 31/2in-65/8in共计5种 4 正规型(REG) V-0.050V-0.040 23/8in-85/8in共计8种 1. 内平型螺纹 该型钻具接头螺纹连接外加厚或内外加厚钻杆,形成钻杆接头内径、管体加厚内径与管体内径相等或近似的通径。所有规格螺纹均采用V-0.065平顶平底三角形牙型,这种牙型为平牙底,牙顶较宽度为0.065英寸(1.651mm)。除51/2IF外,其它规格螺纹的因结构尺寸与相应的数字型螺纹完全相同,故具有互换性。该型螺纹因其牙型结构易导致应力集中,API已将其淘汰,其中包括41/2IF和4IF,它们就是曾经在我油田被大量使用的410、411和4A10、4A11,取而代之 的是NC50和NC46数字型螺纹。 2. 贯眼型螺纹 该型钻杆接头螺纹连接内外加厚钻杆,形成钻杆接头内径和加厚端内径相等,而均小于钻杆管体内径的通径。该型螺纹的规格虽然为数不多,但却使用了V-0.065、V-0.050(牙底为圆弧,牙顶宽度为0.050英寸,1.27mm)和V-0.040(牙底为圆弧,牙顶宽度为0.040英寸,1.02mm)

套管偏梯形螺纹加工与上扣情况的分析和研究

套管偏梯形螺纹加工与上扣情况的分析研究 摘要API偏梯形螺纹套管内外螺纹机紧连接时采用控制接箍端面与管体上三角形上扣标记之间相对位置的方式进行上扣。长时间以来,我油田对偏梯形套管外螺纹的加工和对偏梯形螺纹套管上接箍,一直没有一个相对的标准,一直处于一种模糊状态,本文通过对相关标准和资料分析研究,对这两方面的疑点进行了简单的阐述。为以后偏梯形扣的加工和偏梯形螺纹套管上接箍提供一些依据。 1 引言 API偏梯形螺纹套管机紧连接方式不同于API油管及圆螺纹套管,相关标准没有推荐每一种规格的最小、最佳及最大扭矩值,上扣时主要是以在套管管体上距管端距离为A1处所作的等边三角形钢印标记为参照物,通过控制接箍端面与三角形标记之间的相对位置来间接控制机紧扭矩。 2 偏梯形螺纹套管特点 2.1 结构特点 偏梯形螺纹套管是API标准油管系列中的成熟产品,较圆螺纹套管而言,最大的优点就是连接强度显著提高。偏梯形螺纹套管接箍内螺纹从端面起始无镗孔段,管子外螺纹尾部自然消失无退刀锥角,上扣后全部与接箍内螺纹啮合,参与连接直到螺纹消失点,不削弱连接处的管子壁厚。其连接强度比同规格长圆螺纹套管高出20%,甚至更多。 2.2 上扣特点 偏梯形螺纹套管机紧上扣时相关标准没有推荐扭矩值,要求控制接箍端面与三角形上扣标记之间的相对位置来保证有足够的机紧扭矩;而圆螺纹套管每种规格则有推荐的最小、最佳及最大扭矩值,机紧时主要将扭矩值控制在最小与最大值之间。

3 偏梯形套管外螺纹的加工和套管上接箍情况提出 套管偏梯形螺纹的加工和套管上接箍,我们油田采用的是“美国石油学会标准套管、油管和管线管螺纹的加工、测量和检验规范API SPEC 5B”标准,但是在实际生产加工偏梯形套管外螺纹中,对加工后的螺纹紧密距检测却不是很清楚,虽然在相关标准里有说明,但实际操作起来却比较困难;套管柱在不同井深位置要长时间承受拉伸、压缩、弯曲、内压、外压和热循环等复合应力的作用,而螺纹作为最薄弱的连接部位,失效事故80%以上发生在螺纹连接处。因此,确保螺纹加工质量和上扣扭矩是非常重要和关键的。而如何正确加工和检测螺纹又是合格与否的关键步骤之一。 4 分析研究 4.1 相关标准 API偏梯形螺纹套管是美国钢铁公司早期开发的专利产品,以后被列入APISTD 5B标准,也就是现在的API SPEC STD 5B标准。 4.2 分析研究 目前,我油田采用API SPEC STD 5B(GB/T9253.2-1999与其等同)标准进行偏梯形螺纹加工和检测。在偏梯形套管外螺纹(我油田主要是对短套管和联顶节等外螺纹的加工)的实际加工中,其紧密距检测采用的是专门的螺纹规检验(检测时的紧密距标准为:P1或P(+2.54,0);(S1-S)+A 或A(0,-2.54)),但在套管外螺纹端没有打三角标记,同时,螺纹的加工也没有按照标准要求做到自然消失至锥角,这样就会使上接箍的操作人员没有了一个工作依据,工作起来很不方便。 API偏梯形螺纹套管的上扣。API偏梯形螺纹套管的上扣扭矩在相关标

钻具管理办法

钻具管理规定 一、钻具探伤管理 1.探伤周期要求: 1.1钻杆及短钻杆每6个月或纯钻时间800(±25)小时,以先 到为准安排探伤。 1.2钻铤每开使用后或纯钻时间250(±25)小时,以先到为准 安排探伤。 1.3钻具接头每开使用后或纯钻时间250(±25)小时,以先到 为准安排探伤。 1.4扶正器等井下钻具每开使用后或纯钻时间250(±25)小时, 以先到为准安排探伤。 1.5方钻杆每6个月或纯钻时间675±25小时,以先到为准安排 探伤。 2.钻具修扣,为降低钻铤疲劳破坏,对钻挺定期修扣,每次 两头同时修扣2-3cm,修扣周期如下: 2.1 4 3/4″及以下(含4 3/4″):纯钻时间500±25h。 2.2 4 3/4″以上:纯钻时间700±25h。 2.3配合接头:纯钻时间700±25h。 2.4方钻杆保护接头,纯钻时间>500h,应淘汰。 2.5修扣后进行磷化或镀铜表面处理,磷化或镀铜表面处理前 进行超声波和磁粉探伤。

二、钻具存放管理 1. 钻具按规格分类存放在离地面0.5米以上的管架上。应保证至 少有2个支撑点,钻具两端探出不超过1.5米,方钻杆至少有 3个支撑点。 2.钻具分类排放,按内螺纹接头朝钻台方向排齐。 3.钻具上面不得放置重物及酸、碱性化学药品,不得在上面进行电、气焊作业,电焊作业不得将地线搭接钻具不用的钻具应定 期进行检查保养。 4.不用的钻具应定期进行检查保养。 5.在转井、回收、装卸和运输过程中,必须戴好护丝。 6. 待修钻具必须及时组织修理,单独存放,不许带接头和各种工 具,尤其钻铤上的提升短节必须卸掉,因粘扣无法卸开的钻具, 经上报同意后,从内螺纹割开,不能损坏本体。 7. 方钻杆、取芯筒运输时,短途应使用专用架子,长途应装在专 用套管内,两头栓牢。 三、钻具使用管理 1.无探伤合格报告及超过探伤周期的钻具一律不能入井。 2.入井前的检查:钻具入井前应对螺纹、接头、耐磨带、本体、 水眼、内涂层的状况进行检查,如有缺陷,应当剔出,进行修 理或报废处理。 3.钻铤及特殊工具(如减震器、随钻震击器、扶正器及打捞工具 等)入井前应测量打捞尺寸,并画出草图;如钻具档案中已经

螺栓拧紧力矩标准-全

螺栓拧紧力矩标准■全

螺栓拧紧力矩标准 未注明拧紧力矩要求时,参考下表(普通螺栓拧紧力矩) 公制螺栓扭紧力矩Q/STB 12.521.5-2000 范围:本标准适用于机械性能10.9级,规格从M6-M39的螺栓的扭紧力矩,对于使用尼龙垫圈、密封垫圈、其它非金属垫圈的螺栓,本标准不适用。

★对于设计图纸有明确力矩要求的,应按图纸要求执行套管螺母紧固力矩Q/STB B07833-1998 材料HPb63-3Y2 直通式压注油杯Q/STB B07020-199&螺纹M6、M8*1、M10*1)

紧固力矩:0.3-0.5Kg.m 安全阀Q/STB B07029-1998(螺纹R1/8) 紧固力矩:2.9-4.9Nmo 通气塞Q/STB B07030-1998 (螺纹R1/4) 紧固力矩:2.94-5.88Nm。 螺塞Q/STB B07040-1998(公称直径08-10螺距 1.25, 12-36螺距 1.5) 螺栓(排气) Q/STB B07060-1998( M12*1.5) 紧固力矩:58.8-78.4N.m 软管(锥形密封)Q/STB B07100-1998

软管(锥形密封)Q/STB B07123-1998 (接头部螺母拧紧力矩) 螺母(球头式管接头用)Q/STB B07201-1998 拧紧力矩:N.m 材料:(Q235)

管接头螺母Q/STB B07202-1998 拧紧力矩(Q235 / HPb 59-1 ) 铰接螺栓Q/STB B07206-1998 拧紧力矩(Q235) 球头式端直通接头Q/STB B07211-1998 拧紧力矩(Q235 HPb 60-1 )

下套管作业规程样本

为规范下套管安全作业,满足作业者作业要求,特制定本规程。 2 范围 本规定适用于钻井事业部管理的陆地钻机。 3 职责和权限 3.1 高级队长 负责井队下套管作业安全的监控。 3.2 钻井队长 负责下套管作业及落实相关的安全措施。 3.3 吊车司机 负责套管吊运、排放、检查、通径和清洗丝扣等作业。 3.4 安全监督 负责检查井队下套管作业安全措施的执行情况,督促相关人员执行到位。 4 管理程序 4.1 作业风险 4.1.1 在吊运、排放套管和组装套管附件过程中,可能碰坏套管丝扣或碰伤人员<4.1.2 司钻、井口操作人员配合不协调,可能造成人员伤害事故。 4.1.3 井口操作人员失误,可能造成落物入井,造成套管浮箍被堵或套管被卡事故。

资料内容仅供您学习参考,如有不当或者侵权,请联系改正或者删除。 4.1.4 司钻操作失误,可能发生顿钻事故。 4.1.5 司钻与套管扶正台人员配合不协调可能造成游车压套管或压扶正台事故。 4.1.6 下套管途中, 可能出现卡套管、井漏、井涌或井喷等事故。 4.1.7 吊运套管的气动绞车钢丝绳断裂、琵琶头脱开或刹车失灵, 可能造成砸伤人员 和砸坏设备事故。 4.1.8 套管吊索断裂砸伤人员, 或者套管摆动伤人。 4.1.9 操作套管钳时, 手位不当造成伤害。 4.1.10 其它风险。 4.2 作业准备 4.2.1 应采取相应的技术措施保证井眼的稳定及畅通, 对于高压油气井段还要制定出 相应的安全应急措施。 4.2.2 钻台和扶正台周围有良好的照明。 4.2.3 钻台套管动力设备、井口工具、套管附件等摆放合理。 4.2.4 钻台应清除泥浆、油污等, 防止人员滑倒。 4.2.5 吊套管的吊索应严格检查, 其安全工作负荷必须大于每捆套管的重量, 吊套管 时应系好尾绳, 避免碰撞。 4.2.6 套管应整齐排放在管架上, 叠层套管间至少有三排垫木, 最上层套管上面不得 放置超过底层套管承载能力的货物; 为防止套管滚动, 还应放置楔块, 以避免套 管接箍与护丝猛烈碰撞或碰伤人员手、脚。 4.2.7 套管排放时, 应同时对套管本体与接箍进行外观检查, 将有问题的套管及时分 开,并用红油漆打” X”做出标记。 4.2.8 套管丈量按作业者要求进行, 丈量工具应采用钢卷尺, 丈量尺寸要求保留小数 点后两位, 套管长度和序号应在本体上标出, 同时做好记录, 为避免差错, 每 量完一层套管应对其进行复查。 4.2.9 下井前, 必须对套管通径, 套管通径时, 通径人员应佩戴相应的防护用品。 4.2.10 对井架、套管扶正台、钻井绞车(包括大绳、链条、刹车、安全装置

常用钻具紧扣扭矩表

常用钻具紧扣扭矩表 ZQ100液压大钳与扭矩对应关系 注:1)扭矩大时:起钻必须上下倒换钻具。2)每次起钻必须错扣起钻,释放应力并有记录。 3)钻具钢号前面必须有标准的字母。

新钻具钢号规定 钻具重量参照表

(1页) 常用钻具使用技术参数(单位:mm) 钻铤尺寸及工作参数

(2页) 方钻杆:1)方钻杆表面不应有裂纹,结疤,剥层,不允许在表面焊补缺陷或焊标尺。2)方部和圆角要平整。3)方钻杆的对边宽不得小于原尺寸的12mm。4)方钻杆台肩使用标准与钻铤相同。 加重钻杆:1)127mm加重钻杆接头外径不得小于155,最小台肩面宽度不得低于9。2)88.9mm加重钻杆接头外径不得小于119,最小台肩面宽度不得低于6.5。 螺纹:1)数字型,内平型剩余牙顶宽应>0.83。2)51/2~65/8FH, 51/2~85/8REG剩余牙顶宽不少于0.64。3)磨尖牙数均不能大于4扣。4)螺纹不应有严重腐蚀和泥浆冲蚀痕迹。 台肩平面:1)台肩平面应平整光滑,没有径向伤痕,刺痕,无毛刺。2)台肩平面因粘结或撞击呈凹凸不平者,在靠内圆处应保持完好,其完好部分最窄处宽度应达到相应尺寸钻具60%的使用台肩宽度,凡凸出处必须锉平。3)磨损后的台肩宽度包括倒角宽度。4)内螺纹镗孔直径±不得超过1.5mm(23/8,27/8钻杆,31/2钻铤±不得超过1.2mm)。5)外螺纹伸长在50.8内不得超过0.75mm。 直线度:1)8~12m长钻杆直线度应≤6mm,2)大于9m长钻铤直线度应≤6mm,小于9m长钻铤直线度应≤5mm。3)方钻杆直线度应≤8mm。 4)加重钻杆直线度应≤5mm。 钻具稳定器 为20%,二类钻杆偏磨为35%。

如石套管钳扭矩仪使用说明书

ZNY-C型智能数显扭矩控制装置使 用 说 明 书 (套管钳专用) 江苏如石机械有限公司 操作前请阅读说明书

目录1.简介 2.工作原理 3.装置组成 4.主要功能和特点 5.技术参数和指标 6.界面介绍 7.扭矩仪简便操作要点

简介 一.简介 ZNY-C型智能数显扭矩控制仪是一种先进的扭矩信号处理控制记录系统。可检测、显示、记录管子扭矩并实现自动控制,保证管子扭矩控制在API标准推荐的范围内,避免扭矩不当造成粘扣和钳牙损伤管子,充分满足管子下井时的技术标准和保证管子接头的最佳扭矩,并将每个接头的拧紧过程产生图线资料保存在电脑上,供以后查询。 工作原理 二.工作原理 当液压动力钳运行时,位于液压动力钳尾绳上的扭矩传感器,将液压动力钳运行时产生的拉力通过变换器转变成电信号传送到扭矩显示器,由显示器机内的单片计算机对传送过来的电信号进行放大在显示器上显示相应的扭矩值,显示器内的单片计算机同时将电压信号进行放大编码后变成数字信号发送到无线接收机,由接收机的单片机转换成电脑可以接收的电信号传送到电脑,由电脑上软件将信息转换并储存起来。同时由接收机将过载信号发送到无线报警器。 三.装置组成 装置组成 分为硬件设备和软件支持两部分。 三.1硬件设备由扭矩传感器、计转传感器、扭矩显示器、信号采集器(串口)、便携式电脑、声光报警器、通讯电缆等七部分组成。 扭矩传感器 1 扭矩传感器 .1--1 三.1 在安装传感器时须注意:

A1将传感器一端的双耳叉头与套管动力钳的测矩器固定板相连,螺栓固定;将传感器的另一端单耳叉头与安全绳连接件相连,连接要 牢固可靠。 A2 将传感器信号输出线与动力钳本体上的智能扭矩表相连,连接方式通过航空快速接头插入。 A3传感器安装时,应保证上扣拉力的作用线(传感器轴线)与动力钳中心线成90°,这样才能保证所测数据准确。 A4 传感器安装后,除加力支点及支承面外,传感器本体不得与其它物体接触,以防影响正常测量。 A5 传感器安装时,应将引出电缆线处于向下的位置。 三.1.1--2 2 计转传感器计转传感器计转传感器。。 安装在介轮的上方 三.1.1--3扭矩显示器扭矩显示器 扭矩显示器使用说明:

3.5英寸API外加厚油管接头上扣扭矩实验研究

3.5英寸API外加厚油管接头上扣扭矩实验研究 张广路*,1),杨鹏*,韩军* * (中国石油集团石油管工程技术研究院,陕西西安710065) 摘要:API圆螺纹外加厚油管在油田现场有广泛应用。而其上扣扭矩是决定螺纹接头性能和使用寿命的核心因素。本文针对3.5英寸P110钢级API外加厚油管,实验研究在使用75%、100%和125%API5C1推荐扭矩值上扣时,油管接头的拉伸性能和抗内压性能。实验结果显示,采用上述不同扭矩上扣,最终油管拉伸性能和抗内压性能未受影响。建议油田现场对API外加厚油管采用低于API5C1推荐值的扭矩上扣,延长接头使用寿命。 关键词:外加厚油管;上扣扭矩;圆螺纹油管;API5C1 引言 接头外加厚油管近年来在油田现场被广泛应用。与传统不加厚油管相比,其主要有以下两个优点:(1)连接强度提高[1];(2)不易在最后啮合螺纹处发生疲劳破坏[2]。在使用中,外加厚油管接头上扣扭矩是影响其性能和寿命的主要因素。上扣扭矩过大,易造成粘扣;上扣扭矩过小,则会造成上扣不到位。上述两种情况都可能使管柱在螺纹接头处发生泄漏失效或脱扣掉井事故。 API5C1《套管和油管的维护与使用》[2]中,根据螺纹滑脱强度的1%给出了API圆螺纹油管接头的推荐上扣扭矩值。注意到滑脱强度量纲为[力],而扭矩量纲为[力][长度],API5C1给出的仅是经验公式。而对于常用的3.5英寸外加厚油管,API5C1表中仅列出最高P105钢级外加厚油管的推荐扭矩值。本文针对3.5英寸P110钢级API外加厚油管,实验研究在使用75%、100%和125%API5C1推荐扭矩值上扣时,油管接头最重要的拉伸和抗内压性能[3],讨论此油管在使用中的最佳上扣扭矩值。 1实验 1.1试样选择 选择国内某管厂生产的Φ88.90×6.45mm P110EU油管6根,编号为1Y~3Y及1Z~3Z。管体和接箍材料的化学成分、拉伸强度和冲击韧性符合API5CT[4]的规定。接箍采取磷化处理,油管内外螺纹参数符合API5B[5]的规定。 1.2上卸扣试验装置与方法 上卸扣台架为美国Mohr公司生产的立式台架,上卸扣中采用链条夹持油管接箍下1/3处。与卧式上卸扣相比,立式上卸扣更接近油田现场工况。立式上卸扣过程中,油管接头受到弯曲作用,更容易发生粘扣现象。动力大钳选用加拿大FARR KT-LW5500型大钳,最大额定扭矩25354N·m。 1E-mail:zhangguanglu@https://www.360docs.net/doc/9212046417.html,

新版本天钢套管技术服务手册-2

CQ 取自于长庆的汉语拼音的第一个字母,如图4所示,下图是TP-CQ 特殊扣实物连接剖视图照片。 ◆接头由螺纹和锥形密封面组成 ◆螺纹齿型是API 偏梯形螺纹的改进型 ◆精密的机械加工 -金属密封 图4 上图为TP-CQ 特殊扣实物连接剖视图照片 1.4 附件 所有附件(如:悬挂器、分级箍、浮箍、浮鞋)螺纹均与实际套管螺纹相同。对来自不同厂家的附件,均应按TPCO 提供的图纸加工螺纹和密封面。或使用由TPCO 提供图纸加工的转换短节,以确保整个管柱密封。 锥度1:16

1. ◆螺纹脂应符合或等效于API BUL 5A2:套管、油管和输送管螺纹脂通报 2.2 吊卡、卡瓦、气动卡盘的准备 ◆吊卡:吊卡在接箍下端面承载,因此,承载面必须是平的,同时检查吊卡内径,以确保正确配合。 ◆卡瓦:检查卡瓦表面直径是否与管体外径配对,检查卡瓦角度的长度可否支承整个管柱重量。 ◆气动卡盘(一般对TP-NF、TP-FJ特殊扣套管使用):气动卡盘状态应完好,固定下气动卡盘时,确保下气动卡盘中心与大钩或上气动卡盘中心重合。 ◆注意;为避免损坏套管,推荐使用较长且较宽的卡瓦牙。 2.3 通径规的准备 ◆为确保入井套管质量,必须进行通径检查。通径规最小尺寸见下表。 ◆对有特殊要求通径的套管,应根据特殊要求制作通径规。 2.4 动力液压大钳和下套管人员的准备 ◆液压动力大钳:液压大钳状态应完好,且有计量合格证书。卡爪与套管的外径相配。推荐使用带背钳的液压大钳。 ◆液压动力大钳功率必须与所下套管最大扭矩所需动量适当,太大的功率的液压大钳在上扣期间固有的动量和扭矩仪表的刻度将使所加扭矩不正确。例如使用钻杆动力大钳下套管和油管。 ◆人员:下套管人员应经过专业培训,同时建议TPCO专业人员对下套管人员进行培训。 2.5 螺纹连接监视系统的准备 ◆监视系统能正确记录扭矩与圈数的图形,同时能保证扭矩达到预定值使卸压阀打开。 2.6 套管使用性能、上扣扭矩值和扭矩曲线图的准备 ◆套管使用性能:详见本手册附录。 ◆上扣扭矩值:详见本手册附录。 ◆扭矩曲线图:由于TPCO特殊螺纹套管都具有完全的止扣性能,其扭矩曲线图基本相同,下图给出了标准扭矩曲线图示,图8、9、10、11为实际扭矩曲线图

钻具常用接头尺寸

钻具常用接头尺寸 常用接头本体扣型公接头母扣镗孔直径接头类型 大端直径小头直径 127mm(5”)钻杆、178 mm(7”)钻铤411*410 133.5 114.3 134.91 NC50/数字型4-1/2” IF内平型158mm(6-1/4”)钻铤4A11*4A10 122.7 103.73 124.61 NC46/数字型4”IF内平型88.9mm(3-1/2”),120.65mm(4-3/4”)钻铤311*310 102.00 85.06 103.58 3-1/2” IF内平型73mm(2-7/8”)钻铤,104.78(4-1/8”)钻铤211*210 86.13 71.31 87.71 2-7/8” IF内平型方钻杆公扣521*520 147.95 126.79 150.02 5-1/2”FH贯眼型 刮刀钻头扣,公母锥扣421*420 121.72 96.31 123.83 4-1/2”FH贯眼型 914.4mm(36“)钻头,914.4mm扩大器731*730 177.8 144.47 180.18 7-5/8” REG正规型660.4mm(26“)钻头,731*730 177.8 144.47 180.18 7-5/8” REG正规型444.5mm(17-1/2”)钻头,228.6mm(9”)钻铤731*730 177.8 144.47 180.18 7-5/8” REG正规型346.1mm(13-5/8“)钻头,210mm动力钻具631*630 152.19 131.03 153.99 6-5/8” REG正规型311.15mm(12-1/4”)钻头,203.2mm(8”)钻铤631*630 152.19 131.03 153.99 6-5/8” REG正规型196.85mm(7-3/4”)动力钻具531*530 140.21 110.06 171.45mm(6-3/4”)动力钻具,215.9mm(8-1/2”)钻头431*430 117.47 90.47 119.06 4-1/2” REG正规型 152.4mm(6”)钻头,120.65mm(4-3/4”)动力钻具331*330 88.9 65.07 90.49 3-1/2” REG正规型

钻杆接头的扣型

钻杆接头的扣型 2011-02-04 22:58:06| 分类:默认分类| 标签:|举报|字号大中小订阅 钻杆接头 一. 接头分类及尺寸 ?API钻杆加厚端:钻杆管体与钻杆接头的连接处。 ?加厚形式的不同从而粗牙螺纹端产生了内平,贯眼,正规三种类型的接头,后又出现了数字型 ?API钻杆加厚端: 内加厚(IU) 外加厚(EU) 内外加厚(IEU) 1. 内平接头IF, Internal Flush connection threads. 主要用于EU,IEU钻杆, 钻杆加厚处内径=接头内径=管体内径 2. 贯眼接头FH, Full Hole connection threads. 主要用于IU,IEU钻杆, 钻杆加厚处内径=接头内径<管体内径 3. 正规接头REG. Regular connection threads. 主要用于IU钻杆, 接头内径<加厚部分内径<管体内径 4. 数字型接头NC. Number style connection threads. 新型糸列, 逐渐取代API标准中全部IF和除5 1/2"FH的全部FH 接头 二. API接头扣型与国内扣型名称对照表(与数字扣通用的扣型用蓝色标识) 国内现场叫法API名称每英寸扣数公扣小头端面外径/mm 母扣台肩端面内径/mm 211×210NC26=2 3/8"IF460.3574.61 211×210NC31=2 7/8'IF471.3187.71 311×310NC38=3 1/2"IF485.06103.58 NC40=4"FH489.06110.33 NC44498.42119.06 4A11×4A10NC46=4"IF4103.73124.61 411×410NC50=4 1/2"IF4114.30134.91 NC56117.50150.81 NC614126.60165.10 NC704147.65187.33 NC774161.85204.79 2 3/8"REG547.6268.20 231×230 2 7/8"REG553.9777.78

套管上扣扭矩表

套管上扣扭矩表一、339.7mm(133/8”)套管(单位:N*M) 钢级壁厚mm 长园扣短园扣 最佳最小最大最佳最小最大 H-408.38436532815464 J-559.65696952338718 10.928067604710087 12.199152686011443 K-559.65741655599224 10.928582644010725 13.069735730812175 C-7513.0613260995216582 N-8013.06141001057517625 C-9513.06163241224320405二、244.5mm(95/8”)套管 钢级壁厚mm 长园扣短园扣 最佳最小最大最佳最小最大 H-407.92344425904311 8.94398629966684 J-558.94614246107674534240136684 10.03705052888813612845967660 K-558.94663049758284637542987172 10.03760657089504658949498243 C-7510.039409706411769 11.0510521789013151 11.9911551866414140 13.84135451015516934 N-8010.039992749812487 11.0511185839313978 11.9912270920615334 13.84143991080618005 C-9510.0311484860914358 11.0512853964016066 11.99141001057517625 13.84165411240520676 P11011.05149951125318751 11.99164461233820554 13.84192801446624106 注:1b.ft(磅/英尺)=1.355818N.m;1kg.m=7.233b.ft(磅/英尺);Psi(磅/英寸2)=6.894757kpa (千帕);kg.cm2=98.0665kpa;m(米)=3.28048ft(英尺);kg..m=9.80655N.m;

钻具连接扣

1钻具连接扣 1.1钻具扣型 1.1.1内平型螺纹 该型钻具接头螺纹连接外加厚或内外加厚钻杆,形成钻杆接头内径、管体加厚内径与管体内径相等或近似的通径。这种接头制作的钻杆具有加厚处的内径和接头内径及管体内径基本一致,故钻井液流动阻力小,有利于水功率的利用。但接头外径大容易磨损,强度较低。其中包括4-1/2IF和4IF,它们就是曾经在我油 田被大量使用的410、411和4A10、4A11,取而代之的是NC50和NC46数字型螺纹。该型螺纹因其牙型结构易导致应力集中,API已将其淘汰。 1.1.2贯眼型螺纹 该型钻杆接头螺纹连接内外加厚钻杆,形成钻杆接头内径和加厚端内径相等,而均小于钻杆管体内径的通径。这种钻杆接头内径等于管体加厚处内径,但小于管体内径,钻井液流动阻力大于内平式接头,但外径较小。 1.1.3正规型螺纹 该型钻杆接头螺纹曾用于连接内加厚钻杆,形成钻杆接头内径小于加厚内径,而钻杆加厚端内径又小于管体内径的通径。API设计正规型螺纹的主要目的是将其应用于钻头连接,由于钻头位于钻柱末端,在这里螺纹牙底的应力集中现象的存在与否无关紧要,因而API把它们所有规格全数保留下来。 1.1.4三种扣型的比较 1、常见的钻杆扣型(V型螺纹) IF=internal flush内平扣、FH=full hole贯眼扣、REG=regular正规扣。 1.1、常用IF外加厚和REG内加厚,区别如下: ?IF扣为4扣/in,扣相对要粗些,且锥度小些,REG扣为5扣/in,相对扣 要细些,且锥度大些。 ?IF扣的尺寸范围为2-3/8″到4-1/2″,大于4-1/2″的通常是REG。 1.2、贯眼FH不常见,也不常用。 1.3、各扣型的特点: 内平式:主要用于外加厚钻杆。其特点是钻杆通体内径相同,钻井液流动阻力小;但外径较大,容易磨损。 贯眼式:主要用于内加厚钻杆。其特点是钻杆有两个内径,钻井液流动阻力大于内平式,但其外径小于内平式。 正规式:主要用于内加厚钻杆及钻头、打捞工具。其特点是接头内径 加厚处内径 管体内径,钻井液流动阻力大,但外径最小,强度较大。

钻具使用

一、钻杆搬运时: 1.要带好护丝,防止螺纹碰伤; 2.要轻拿轻放,防止钻杆严重碰伤或弯曲; 3.带有内涂层的钻杆禁止用撬杠插入钻杆内进行搬运。 二、使用钻杆时: 1.上钻台时要带好护丝,防止螺纹碰伤; 2.上扣时要用API规定的螺纹脂,足量并抹均匀,并防止沙粒或尘粒进入丝扣 油中,影响护丝油性能和划伤螺纹; 3.钻台上放立柱的下面应有垫木,防止共接头端面碰伤; 4.坐卡瓦时,钻杆接头尽可能靠近钻盘,防止上卸扣时的扭矩力拉弯钻杆,根 据载荷选择合适长度的卡瓦(了解一下卡瓦的规格及对应钻具的长度);5.禁止使用卡瓦来阻止运动的管柱入井,防止钻杆管体被挤扁或造成缩径。起 钻时卡瓦放在钻杆上也可能会导致钻杆损伤; 6.在钻杆连接时要做到共接头螺纹与母接头螺纹对口准确; 7.钻杆上扣时要上到规定的上扣扭矩,使用扭矩仪,以免由于上扣扭矩不足, 造成螺纹早期疲劳,或井下遇阻二次上扣,造成公接头拉长、扭断或母接头涨扣事故的发生; 8.卸扣扭矩应小于上扣扭矩,较高的卸扣扭矩预示着井下上扣或螺纹损伤; 9.钻铤数量要加够,确保钻具中和点始终在钻铤上,防止钻柱中和点在钻杆上, 下部钻杆弯曲,造成钻杆早期疲劳失效; 10.钻铤和钻杆之间要加加重钻杆或小钻杆过度,以缓解由于钻柱截面及刚度的 突变引起的钻柱早期疲劳损坏; 11.在钻井时要调整好钻压、钻速、泵压等钻井参数,避免钻柱剧烈震动、蹩钻 或跳钻情况的发生,以免钻柱早期失效的发生;

12.在钻井时要注意泵压的变化,发生泵压异常下降的情况时,要立即提钻检查 钻杆有无刺穿,以免钻杆上刺孔过大,发生钻杆断裂等重大钻具事故的发生; 13.每次下井前倒换卸扣,起下钻时使得每个接头能在三次起下钻过程中轮换到 一次上卸扣,以便使每个接头都能得到检查、涂抹螺纹脂并再次上扣; 14.钻井时上部立柱与下部立柱应经常倒换使用,每次起下钻倒换一次; 15.钻杆使用后下钻台时也要带好护丝,防止螺纹碰伤。 三、钻杆使用后: 1.使用1500小时后进行清理和检查,检查螺纹及台肩面有无碰伤,管体表面有 无严重碰伤、腐蚀等,管体有无弯曲等,并把有缺陷的钻杆挑出来分开摆放; 2.必要时要对接头螺纹进行磁粉探伤,对管体进行超声波探伤,发现有缺陷时 及时挑出来分开摆放; 3.旧钻杆应按照钻杆分级标准进行分级,并做好标识。勘探井、深井、超深井 或大位移井等复杂井尽量使用新钻杆; 4.钻杆摆放时要注意防锈,尽量放在离地面一定高度的台架上摆放,防止钻杆 锈蚀; 5.钻杆摆放时钻杆的层与层之间要用至少三个垫物隔开,层数不能超过6层, 防止钻杆受压弯曲; 6.长期停用钻杆应定期进行检查,检查有无弯曲或锈蚀,锈蚀严重时要及时进 行除锈刷油防锈。