电控自动试压机

电控自动试压机

刘勇朋陕西鑫立喷嘴研制开发有限公司邮编:710043 摘要:该电控自动试压机(以下简称试压机)适用于水或液压油作为介质,对各种压力容器、管道、煤化工设备等进行压力试验。试压机泵体采用电机直接驱动,控制机构具备压力预设置、到压自动停止、泄压报警、保压到时报警等智能化功能;同时具备水箱自动补水功能。试压机采用全封闭结构,所有液压管路、阀门均在工作台内部;不会因为泄漏、喷射等原因对周围操作者造成伤害,在工作台正面和两侧设置有玻璃防护面板,对操作者具备一定的防护能力,保证操作者人身安全。

关键词:水压试验;电控自动试压机;容器、管道压力试验;自动压力试验设备

中图分类号:TH6 文献标识码:

Liu yong peng SHAANXI XINLI INJECTOR R&D CO.,LTD 710043

Abstract: That electricity controls the au to try to press the machine(call to try to press the machine as follows) to be applicable to the water or liquid to press the oil conduct and actions to lie the quality, carrying on pressure's experiment to various pressure container,piping,the coal chemical engineering equipments...etc..Try to press the machine pump body adoption electrical engineering to directly drive, control the organization to have the pressure to prepare the constitution and arrive to press the au to stop and leak to press to report to the police,protect to press report to the police by that time etc., the intelligence turns the function;have the water tank to automatically repair the water function in the meantime.Try to press the machine adoption whole closing structure, all liquids one who press take care of the road,the valve door all at the work the set inner part; can't because of leakiness,jet etc. reason to surroundings operation result in injury, Be work the set front side and two side constitutions contain the glass protection front-panel, have the certain protection ability to the operation, guarantee the operation Human body safety.

Key Words:Hydrostatic Test;The electricity controls the type to snuff out to experiment the pedestal ;The container, piping pressure experiments;The automatic pressure experiments an equipments

0引言

本公司主要生产煤气化工艺包用烧嘴,行业中常称之为德士古水煤浆气化炉用工艺烧嘴,也称为三流道内外混工艺烧嘴(以下简称工艺烧嘴)。工艺烧嘴属煤气化工行业中一个非常重要的关键设备;其工作温度在1300度左右,工作压力在8.0~8.2Mpa,这样的工作环境要求设备具备一定的承压能力。按照国家及行业相关规定,每一台压力设备出厂前都要进行承压试验。国家有关压力试验的要求及相关标准规定,承压试验测试压力为设备最大可能工作压力的1.5倍,保压时间为5~30分钟。参考这一标准工艺烧嘴的测试压力在12Mpa,保压时间在30分钟。承压试验是工艺烧嘴生产和验收的重要依据,也是每个工艺烧嘴出厂前最常用最重要的检验环节。工艺烧嘴是本公司成熟产品,每月均有多台交货任务,根据产品规格计算出,工艺烧嘴的内部容积在31L左右,承压试验是公司一个重要的关键工序,但就目前的实际生产情况来看,承压试验工序严重制约着工艺烧嘴生产进度和质量管控,必须进行必要的改进。在对这个行业进行了深入了解后,发现对目前承压试验工艺及设备进行

必要的改进和更新对企业和行业来说都非常必要。

1 目前承压试验工艺情况

1.1 生产企业和用户企业情况

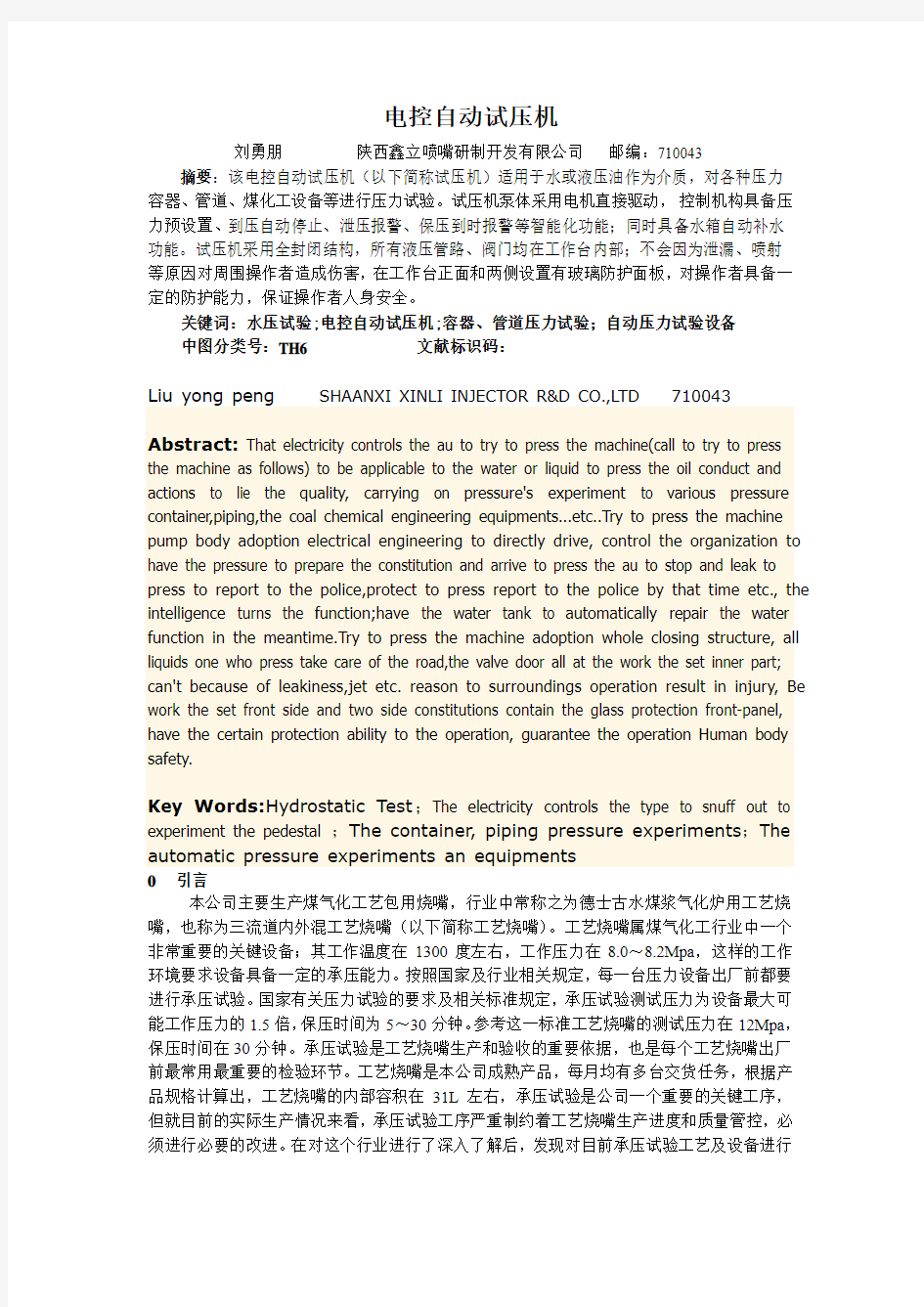

目前公司承压试验采用的是人工作业方式,选用的是国内某知名试压工具生产企业生产

该泵工作时需要工人用手按动杠杆做上下往复运动,以带动泵体柱塞实现往复式运动,来完成吸水及把水压入设备的过程。参考每台设备的容积,我们可以计算一下,充满一台烧嘴需要往复运动多少次?(31L÷52mL)=596.15次,也就是说要充满一台烧嘴需要工人用手不停的按动杠杆做上下往复运动596.15次,通过现场实际观查计时,充满一台烧嘴用时在30min~40min左右。而且这是刚刚充满烧嘴所需的时间,此时烧嘴内部还没有升压,若要打到12Mpa的压力,还需要继续往复式运动,随着压力的升高柱塞运动所需的力量越来越大,工人的劳动强度也越来越大,最后只能换到高压小流量柱塞上将压力往上打,这个过程仍然需要一定的时间,并且随着压力的增加,所需的力量也在增大。虽然目前生产时采用先行给烧嘴内人为充入适量的水的方法,但是对整体工序过程来说,还是不能解决用时长和工人劳动强度大的问题。并且每次压力达到时需要人工计时,常常由于人员大意等原因,造成保压时间不规范等问题。这样的工作条件下,工人往往不按承压试验规范要求的压力来进行作业;造成试验结果不能真实反映工艺烧嘴的实际承压情况,承压试验工序显然成为了一个过程,而不是一个重要的检验环节,给工艺烧嘴的后续使用埋下安全隐患。

公司用户多是国内知名的煤化工企业,如陕西渭河化肥厂、神华宁夏煤业集团有限公司甲醇厂、陕西延长靖边能源化工有限公司等。在走访这些单位时,我们也一直在探讨工艺烧嘴承压试验方面存在的问题;发现大家基本上都是采用的和我们公司一样的作业方法,也存在同样的问题。用户单位一个煤气化项目的投资都在上百万甚至更高,工艺烧嘴使用前的检验要求必须严格按国家规范进行,但是目前承压试验一直是个让大家头疼的问题。

综合以上分析,必须对烧嘴承压试验工艺设备进行技术改进,以降低工人劳动强度,提高作业效率,实现作业规范化。

1.2 市面上试压设备情况

在这种情况下,查阅了一些资料,并在互联网上找到了一些国内知名的试压设备生产企业。如上海同舟机械工具制造有限公司、深圳亿威仕流体控制有限公司。发现市面上有电动试压泵类设备,但是该类设备多是那种通用型的设计,大家数产品只是单纯的将传统手动打压改为电动打压,缺少控制机能。也有一部分具备一定的控制机能,但多是针对于一此低压小容量管路,我们生产来说不是那么很合适。功能齐全的大型设备多用于油田、输油管道等大型项目中,而且设备售价均在几万至十几万元以上,这对于我们来说,又显的成本过高,造成不必要的资金占用。

仔细想想也对,煤气化技术在我国起步较晚,前期好多企业都是直接引进国外整套设备。所以国内在这些方面及周边配套设备的生产上还有所空缺。这样我们就不难理解为什么国内各大企业在承压试验方面还一直采用传统工艺方法了吧。

2方案及工作原理

2.1 方案

在对以上因素进行综合分析的基础上,查找相关资料,再结合目前市场上有关压力试验设备的情况,决定开发一款电动型打压设备。设备要具备压力预设置、到压自动停止、泄压报警、保压到时报警等智能化功能;同时应方便操作,安全可靠。在保证上述功能的前题下,尽量控制整体成本。

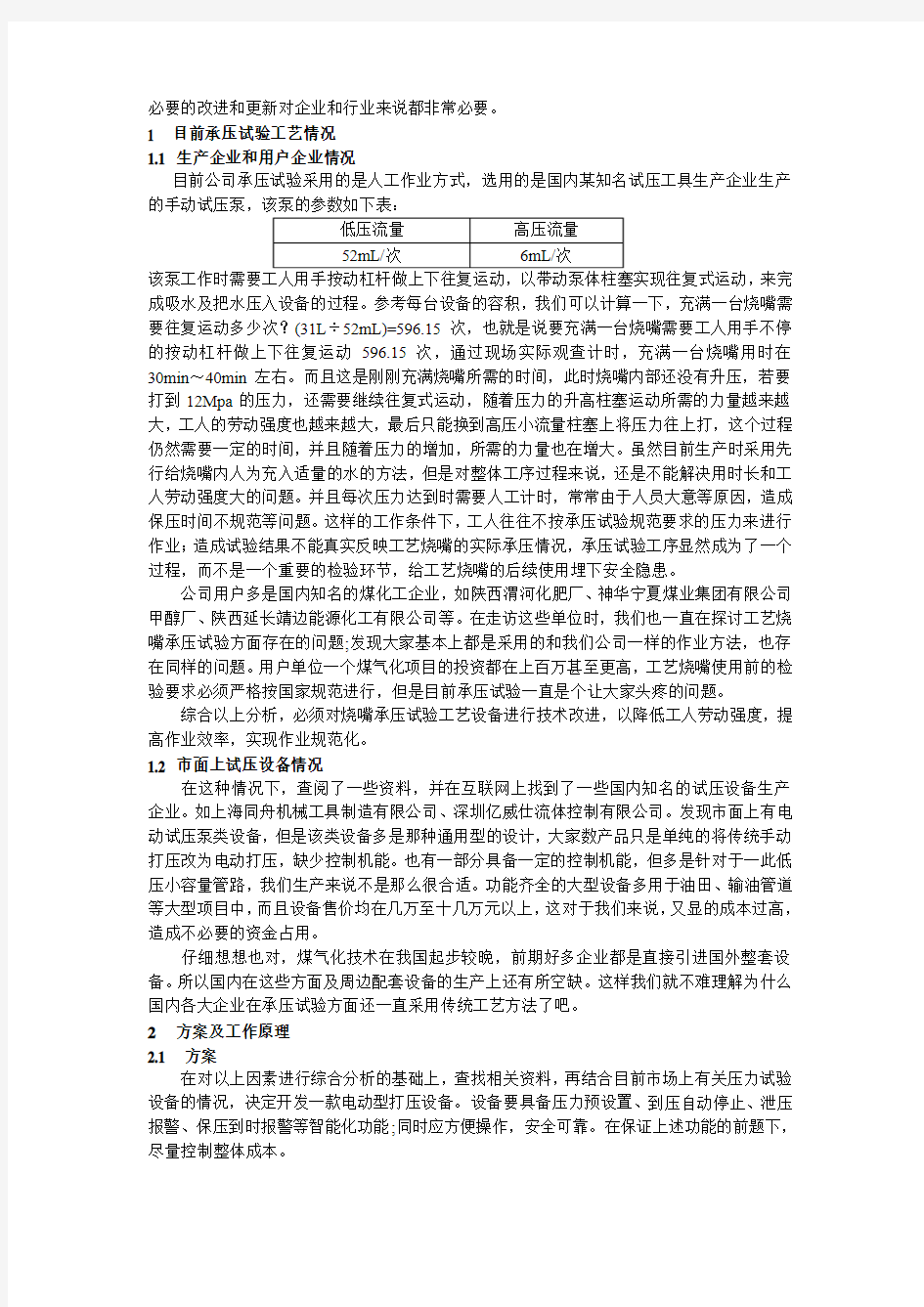

在这些前提下,具体分析了各个功能的实现机理及相互间的控制逻辑,同时考虑整体成本。最后决定采用电器控制实现到压自动停止、泄压报警、保压到时报警等主要控制功能。显示和压力预设置功能由一块电接点压力表来实再;延时控制由一块可调式数显时间继电器实现。(具体控制逻辑见附图1)为保证操作安全,试压机采用全封闭结构,泵体、液压管路、阀门、控制电器均由外部钣金件封装在工作台内部;不会因为泄漏、喷射等原因对周围操作者造成伤害。电器控制部分和液压部分在工作台内部也分隔成两个单独的模块,不会因为液压部分发生泄漏、喷射等情况造成电器故障或安全隐患。在操作台正面和两侧设置有玻璃防护面板,对操作者具备一定的防护能力,保证操作者人身安全。

2.2 工作原理

开始打压前,将压力表的上限表针调整到打压要求的最大示值上;然后调整时间继电器设定要保压的时间值。调整好这两个参数后,按下水泵启动按钮,水泵开始将水充入工艺烧嘴中,烧嘴内压力随着时间的推移不断增加,当压力达到设定值时,压力表示值指针和设定的上限指针重合,即产生一个电信号,通过中间继电器、接触器等控制水泵停止工作并关闭电磁阀停止给水箱内补水,同时激活时间续电器开始计时。到达设定时间后,保压到时接通,产生声音和指示灯信号提示操作者保压完成。保压过程中如果发生泄漏情况,压力表示值指针将和上限指针产生偏移,这时电信号终断,泄压报警装置激活报警。为保证整个工作过程升压平稳,系统设有压力继电器,当压力上升到一定值时,压力继电器产生一个信号,控制泵体自动调整到高压小流量工作状态,这样不会因为瞬时升压过快,对系统管路、阀门等造成损坏。为了防止电接点压力表或者其它电器元件出现问题时到压后泵体不能自动停止,造成压力过高损坏系统管路、阀门和试验件。在管路上装有泄压阀,泄压阀开启压力比系统最高工作压力高出10%~20%,当出现到压力达到设定值而试压泵不能自动停止的情况时,泄压阀受压开启使整个系统泄压。这样就算电器控制部分出现异常也能保证设备和人员安全。

3 改进效果

参考工艺烧嘴容积,考虑整个升压过程稳定,压力上升曲线缓慢平稳。泵体选择了上海同舟机械工具制造有限公司生产的6DSB-25型电动试压泵。具体参数如下表

对同一规格工艺烧嘴做承压试验,我们计算一下,用电动试压泵完成一次充满过程只需要3.87min,通过现场实际观查计时,完成一次升压过程大约用时在15min~20min左右。相比之前的手动打压可节省一半以上的时间,且工人劳动强度大大降低,只需要接照说明书按动相应的按扭即可。并且保压时间由继电器自动计时,排除了人工计时误差等人为因素;在保压过程中也不再需要人员留守查看是否有泄漏情况发生了,这个时段操作人员可以适当休息或做一些别的工作,一旦有泄漏情况发生时,系统会启动泄压报警装置发出声音报警,同时相应指示灯点亮,这时工人只需按提示做相应处理即可。目前样机已经制作完成并运用于本公司承压试验中,各方面运行状况良好,完全符合设计要求和实际需求。

4 结束语

目前该电控自动试压机在本公司使用过程中,效果很好。综合我国煤化工行业情况和市场上压力试验设备情况,这种电控型压力试验台具备以下实用功能:

1.压力预设置,到压自动停泵,系统过载自动泄压。

2.保压自动计时,到时报警提示。

3.保压过程中泄压自动报警提示。

4.水箱水位控制功能。

5.整体密封式外形结构外加防护玻璃板,防止喷射危险。

就目前的理论基础和实际生产运行情况看来,该电控自动试压机应用一些中小型设备(容积在150L~250L之间)承压试验中,在保证满足试验要求的前提下,能有效提高作业效率,同时保证操作安全。

附图1 系统整体控制逻辑图

注:图中双线为管道单线为控制信号

附图2 样机照片附图3 改进后外型效果图

参考文献

1.《机械设备控制技术》陈鼎宁主编机械工业出版社出版。

2.高压水压轴向柱塞泵特性试验邓斌王金诺王国志于兰英西南交通大学学报2005年8月第4期。

带轮旋压机PLC控制系统的设计

1 绪论 1.1 课题背景及研究意义 1.1.1 钣制旋压皮带轮的特点 (1)重量轻 (2)材料密度和壁厚均匀 (3)旋压用工具和模具的费用低 (4)节能、节料、成本低 (5)无环境污染 1.1.2 钣制旋压皮带轮的应用及前景 (1)钣制旋压皮带轮生产中的技术问题 我国钣制旋压皮带轮的应用是从引进轿车和发动机国产化开始的。从目前的生产企业应用情况看,单槽轮、双槽轮、劈开轮许多生产厂家的技术已经成熟。 (2)钣制旋压带轮的应用问题 从现代汽车工业发展的现状看,旋压带轮的优越性和前景是非常广阔的,但同时也应看到一些问题。从技术上,除引进技术直接应用较好外,国内钣制旋压带轮在应用上无法实现衔接。国内市场上许多改型的汽车电机轮、风扇轮等仍沿用铸铁轮,产品改型需要相当的认识过程,为此替代是个相当长的过程;从材料上,由于钣制旋压带轮使用材料为08Al、08F,该材料价格高,和铸铁带轮的比价不合理,市场竞争力弱;从应用上,许多企业在进行技术改造时,只考虑经济效益不注重技术效益,造成应用上的人为阻碍,为推广应用造成不利影响。 (3)钣制旋压皮带轮的应用前景 以汽车工业为例,现在每个家庭差不多拥有一部汽车,其社会需求总量相当可观。 钣制旋压皮带轮从节能、节材、少加工、少切削上看,属于节约能源类产品, 并且无污染,是可持续发展的一种优化产品。 所以,无论从技术上,还是从其所应用的前景上我们都应该加快对其的研究,缩小国内外的差距。 1.2 继电器控制系统与PLC控制系统 1.2.1 继电器控制系统与PLC控制系统的联系与区别 继电器控制系统与PLC控制系统的联系是:两种方法基本上都可以实现同一种功能。它们的运用都需要“门电路”的知识。门电路就是“与门”、“非门”、“或门”之类的知识。还有一种联系是,采用PLC控制,往往在采集输入信号时,

氧压机说明书

共10 页第 1 页 YY5201. SM ZW-84/30型氧气压缩机 使用说明书 YY5201 SM 开封黄河空分集团有限公司 二〇〇八年元月

本机各气缸均为铸铁气缸,由缸体、缸头、阀罩和阀盖等零件组成。气阀配制在缸体侧面,缸体和缸头上有冷却水套,冷却气缸、气阀和填函。 4.7活塞 本机各级活塞体均由铝合金制成。活塞杆材料为不锈钢,表面经高频淬火,具有高耐磨性能,活塞杆与十字头螺纹联接,转动活塞杆即可调整活塞上下死隙。 导向环和活塞环材料均为填充聚四氟乙烯,具有良好的自润滑及耐磨性能。导向环整体热套在活塞体上,克服了缺口环承受背压的缺点,并能保证在正常运转中不松动,从而控制了环与气缸间合适的工作间隙,因而大大延长了导向环和活塞环的使用寿命,同时还提高了压缩机的容积效率和绝热效率。活塞环采用斜切口,漏损较小,安装时注意各环开口应错开一定角度。 由于聚四氟乙烯塑料热膨胀系数大,装配时应特别注意活塞环与环槽之间的间隙应在图纸规定的范围之内,过小的侧隙会使活塞环在运动时受热膨胀而卡死在槽内,从而迅速发热损坏。 4.8填函 各级填函结构相同,由七盒组成。每盒均由不锈钢密封盒、装在盒内的三、六瓣密封圈、阻流圈和紧箍在密封圈外缘的弹簧组成。各填料盒、填函座和填料压盖用两个M8的螺钉联接在一起,然后再整体固定到气缸上,这样便于安装和拆卸。 安装填函时应该注意: a.彻底除净各密封圈毛刺,并用四氯化碳清洗干净。 b. 将密封圈套在Φ73h6圆柱上(或活塞杆上)作轴向漏光检查,除切口处外,各贴合面均不应漏光,否则不予采用(允许小修)。 c. 同一密封盒内,三瓣密封圈应装在靠近气缸一侧。 4.9刮油器 刮油器主要由刮油器体、刮油环、弹簧、压盖等零件组成。刮油环用弹簧箍住,从而使之抱紧活塞杆。使用前,刮油环需进行刮研,保证与活塞杆很好贴合,以刮净活塞杆上沾附的润滑油,防止润滑油进入填函和气缸中。 装拆刮油环时应注意: a. 刮油环应彻底清除毛刺,但刃口应保持尖锐,装拆时应注意切勿碰伤,以免影响刮油效果。 b. 刮油环在安装前必须套在Φ73h6圆柱上(或活塞杆上)作轴向漏光检查,除切口处外,各贴合面皆不应漏光,否则不应采用(允许小修)。 c. 同一刮油环上的厚度差不应大于0.03mm。 d. 各环轴向间隙应保持在图纸要求范围之内。 4.10气阀 本机采用不锈钢缓冲型网状气阀。一、二气缸上下压缩腔各配置有两个进气阀和两个排气阀,三级气缸上下压缩腔各配置有一个进气阀和一个排气阀。

小型压力机液压系统设计

小型压力机液压系 统设计

另附CAD系统原理与装配图如有需要发电邮至w 可是不保证及时回信一般3~5天收信一次 目录 一液压系统原理设计 (1) 1 工况分析 (1) 2拟定液压系统原理图 (4) 二液压缸的设计与计算 (6) 1 液压缸主要尺寸的确定 (6) 2 液压缸的设计 (7) 三液压系统计算与选择液压元件 (10) 1 计算在各工作阶段液压缸所需的流量 (10) 2 确定液压泵的流量,压力和选择泵的规格 (10) 3 液压阀的选择 (12) 4 确定管道尺寸 2 液压缸的设计 (12) 5 液压油箱容积的确定 (12) 6 液压系统的验算 (12) 7 系统的温升验算 (15) 8 联接螺栓强度计算 (16) 四设计心得 (17) 五参考文献 (17)

一液压系统原理设计 1 工况分析 设计一台小型液压压力机的液压系统,要求实现:快速空程下行—慢速加压—保压—快速回程—停止工作循环。快速往返速度为3m/min,加压速度为40-250mm/min,压制力为300000N,运动部件总重力为25000N,工作行程400mm,油缸垂直安装,设计压力机的液压传动系统。 液压缸所受外负载F包括五种类型,即: F= F压 + F磨 +F惯+F密+G 式中: F压-工作负载,对于液压机来说,即为压制力; F惯-运动部件速度变化时的惯性负载; F磨-导轨摩擦阻力负载,启动时为静摩擦阻力。液压缸垂直安装,摩擦力相对于运动部件自重,可忽略不计; F密-由于液压缸密封所造成的运动阻力; G- 运动部件自重。 液压缸各种外负载值 1) 工作负载: 液压机压制力F压=300000N 2) 惯性负载:

关于编制全自动层压机项目可行性研究报告编制说明

全自动层压机项目 可行性研究报告 编制单位:北京中投信德国际信息咨询有限公司编制时间:https://www.360docs.net/doc/d42433997.html, 高级工程师:高建

关于编制全自动层压机项目可行性研究报 告编制说明 (模版型) 【立项 批地 融资 招商】 核心提示: 1、本报告为模板形式,客户下载后,可根据报告内容说明,自行修改,补充上自己项目的数据内容,即可完成属于自己,高水准的一份可研报告,从此写报告不在求人。 2、客户可联系我公司,协助编写完成可研报告,可行性研究报告大纲(具体可跟据客户要求进行调整) 编制单位:北京中投信德国际信息咨询有限公司 专 业 撰写节能评估报告资金申请报告项目建议书 商业计划书可行性研究报告

目录 第一章总论 (1) 1.1项目概要 (1) 1.1.1项目名称 (1) 1.1.2项目建设单位 (1) 1.1.3项目建设性质 (1) 1.1.4项目建设地点 (1) 1.1.5项目主管部门 (1) 1.1.6项目投资规模 (2) 1.1.7项目建设规模 (2) 1.1.8项目资金来源 (3) 1.1.9项目建设期限 (3) 1.2项目建设单位介绍 (3) 1.3编制依据 (3) 1.4编制原则 (4) 1.5研究范围 (5) 1.6主要经济技术指标 (5) 1.7综合评价 (6) 第二章项目背景及必要性可行性分析 (7) 2.1项目提出背景 (7) 2.2本次建设项目发起缘由 (7) 2.3项目建设必要性分析 (7) 2.3.1促进我国全自动层压机产业快速发展的需要 (8) 2.3.2加快当地高新技术产业发展的重要举措 (8) 2.3.3满足我国的工业发展需求的需要 (8) 2.3.4符合现行产业政策及清洁生产要求 (8) 2.3.5提升企业竞争力水平,有助于企业长远战略发展的需要 (9) 2.3.6增加就业带动相关产业链发展的需要 (9) 2.3.7促进项目建设地经济发展进程的的需要 (10) 2.4项目可行性分析 (10) 2.4.1政策可行性 (10) 2.4.2市场可行性 (10) 2.4.3技术可行性 (11) 2.4.4管理可行性 (11) 2.4.5财务可行性 (11) 2.5全自动层压机项目发展概况 (12)

旋压机使用说明书(新)DOC

CT系列卧式旋压机 使用说明书 (机械部分)

前言 十分感谢您选择了我们制造的复合旋压机床。 正确的使用、维护机床可以为您创造更多更好的财富,也能够使机床保持长久、稳定的精度和寿命。另外,对操作者的人身安全和机床和机床的使用安全也有了可靠的保障。因此,在开始使用本机前,请您务必首先阅读和理解本使用说明书的各个章节,特别是安全方面的章节。 关于本机床操作方面及NC编程方面的知识,请详看本《使用说明书》的电气部分。 由于在生产过程中,对机床某些地方进行小的变动是不可避免的,因此当本说明书与机床间出现小的差别时,恕不通知。

1 安全 当您使用CT-250M/450M复合旋压机床时,请认真阅读以下各项安全注意点,若有疏忽,轻者可能降低切削精度,重者可能引起严重的身体伤害或更加不堪设想的后果。 1.1安装程序 1.1.1安装前准备工作 (1)电源:本机床需要的电源供应容量,规格如下: (2)气源:气压用以控制尾轴、料架控制、切边刀控制及工件吹气等,其 设计压力为5bar,因此气源的压力值应稳定的保持在6bar以上,本机 用量为300l/min。 (3)润滑油箱的油量一定要充足,其容量为1.8L。 1.1.2 安装环境 1. 环境条件 通常机床应安装在以下条件的环境内: (1)电源电压:85%到110%变化波动范围内 (2)频率:±2Hz变化波动范围内 (3)室温:0℃到45℃范围内 (4)相对湿度:<90%(温度变化不应引起冷凝现象) (5)空气:避免高度灰尘,酸腐蚀气体和盐雾 (6)机床不应安装在阳光可引起环境温度变化的位置和安装在有 异常振动的环境内。 2.机床应与其他机床分开放置,不可距离大近。 3.应有足够的维修空间。安装时,机床的门及控制器应不影响或阻碍 打开或转开。 4.机床周围应避免有高频设备、电焊机等电磁干扰源,亦应避免与有 大起动电流的设备共用一套电源。 1.1.3 安装须知 为了安全,安装机床时须注意以下述事项: 1.连线 (1)必须使用本说明书中规定的套线或性能更优的套线。 (2)严禁将本机床电源与高电磁设备连接在一起。如:高频淬火机、电弧焊等。 (3)应安排有经验的合格的电气专业人员负责接线。

复盛空压机低压使用说明

复盛空压机低压使用说 明 标准化管理部编码-[99968T-6889628-J68568-1689N]

用手册 INSTRUCTION MANUAL SCREW AIR COMPRESSOR 螺杆式空气压缩机 中山复盛机电有限公司 ZHONGSHAN FU SHENG ELECTROMECHANIC

感谢您选用复盛牌螺杆空气压缩机! 复盛公司对产品享有设计变更权,不对已出厂产品进行相应修改和改 进。 说明:1.如不特别指明,本说明书中所指的压力均为表压力; 2.用户就保养、服务等有关压缩机的问题与本公司联系时,请指明 机型和压力别,该内容在机器的铭牌上和保修卡上均有标识。 **************************************************************** 机组型号 主机编号 开机调试日期 前言 十分感谢您选用复盛牌螺杆空压机,本公司的产品在出厂前均已经过严格的 检验与测试,但为确保机器能够安全、可靠、耐久地使用,请操作人员在机 组运行前详细阅读本使用说明书,充分掌握该空压机组的操作规范和技能, 使其设备长期处于良好的工作状态。 为了保证用户权益,请将设备用户档案反馈卡寄回本公司服务部门, 以便我公司能给予您及时的、最好的技术服务和售后服务。 谢谢! 安全敬告 在安全操作空压机前,请务必仔细阅读: **************************************************************** 安全注意事项:

1. 安装配管焊接时,需移开周围易燃物品,并注意防止焊接火花掉入空 压机内,避免烧坏空压机某些部件; 2. 引到空压机的供电线径必须与其功率匹配(要考虑电线长度所引起的 压降)并安装空气开关、熔断丝等安全装置,(空气开发选型适当,大约为空压机额定电流的~2倍,选型大小会导致频繁跳机,太大则会起不到保护作用)为确保电器设备的可靠安全,必须要有接地装置,必要时加装避雷装置; 3. 新机调试,必须由本公司指定或认可的调试人员进行; 4. 开机前应确认机组内无人,并检查是否有遗留物品和工具,关上机组 门。开机时,应先通知机组周围人员注意安全; 5. 第一次开机或电源线变动时,必须注意主机和风机转向是否按箭头指 示方向运转; 6. 空压机不能在高于铭牌规定的排气压力下工作,否则会导致电机过载 而烧坏; 7. 在空压机发生故障或有不安全因素存在时,切勿强行开机,此时应切 断电源,并作出显着警示标志; 8. 压缩空气和电器都具有危险性,检修或维护保养时应确认电源已被切 断,并在电源处挂“检修”或“禁止合闸”等警告标志,以防他人合闸送电造成伤害; 9. 停机维护必须关闭空压机机组对外供气相应隔离阀,且维护人员应避 开空压机系统中的任何排气口把机组压缩空气安全释放完,等待空压机机组全部冷却后进行;

制氧站设备维护保养

站房设备维护保养要求 1、应经常检查控制器、电器件、氧分析仪是否正常,否则,应及时修理或更换。 2、空压机、空气纯化干燥机、制氧主机、过滤器、氧压机等应按其说明书定期维护。 3、应定期检查分子筛制氧机上的各个阀门(如气动截止阀、电磁阀、单向阀、调压阀等)及自动压紧系统等,若易损件、密封件等损坏应及时更换。 4、氧分析仪详见其说明书。 5、经常检查PLC控制器及二位五通电磁阀接电、接气部位是否正常以免出现故障。 6、容器、仪表、压缩机、管道、阀门及过滤器等系统原件应定期检查其油脂残留量及锈蚀情况,如不合格必须及时处理。 7、定期检查自动压紧填充装置进气管路中的止回阀的功能(如止回阀失效,则压紧系统将会上下窜动,失去压紧功能)。 8、维护前必须将设备中的氧气排空,并用无油干燥空气或氮气进行置换,使设备中的氧含量符合规定要求。 9、当排放容器管道的氧气时,应将氧气导放至安全区。 10、维修用的工具应清洗无油,维修完毕须全部清点无误方可,维修工的衣着及场地也应清洁无油。 11、管道及其组成件安装结束后宜分段逐步进行吹除,特别要注意将阀、流量计、过滤器及容器上流侧管端作为分段吹除的出口(排至系统外),以防止吹扫出来的杂物入阀、容器等部件的死角或损坏零件,吹除气体应为无油干燥空气或氮气,吹除应彻底,直至无尘埃及其它杂物为止。吹除速度应大于20m/s。 12、氧气管道、阀门等与氧气接触的一切部件在停用后再投入使用前必须进行严格除锈,必要时还需进行脱脂。 13、清洗剂建议用四氯化碳(CCL)清洗剂清洗,可用浸泡或擦洗的方法进行,43。表面油脂含量≤125mg/m14、为保证吸附筒内的分子筛始终处以无空隙,压紧的状态,形成良好的吸附压紧系统使用说12详见(床,本设备在吸附筒上部设置了分子筛缺量报警系统 明),当吸附筒内的分子筛下降到一定量时,系统就自动报警。须补充装填吸附筒内的分子筛。补充分子筛时,首先排空气罐内的气体,然后打开上盖和活塞,即可补充分子筛。 15、配电室2台补偿电容柜每月检查紧固一次螺丝。 16、空压机定期更换空滤、油滤、油分芯,并更换超级冷却油和加电机润滑脂。 17、保证设备外壳及设备内部干净、干燥,保证厂房环境干净整齐。 18、制氧机正常参数表 序号确认事项正常运转检查(测定)备注 MPa 0.50 设备进气压力1 ~0.6MPa MPa 0.3~2 氧气出口压力 0.4MPa % 氧气纯度3 95% 90~33/h /h Nm5Nm4 氧气流量℃以下5 进气温度45℃以下35环境温度℃6 ℃19、日常检修(按规范操作设备下,需检修的项目)

液压机液压系统设计

攀枝花学院 学生课程设计说明书 题目:液压传动课程设计 ——小型液压机液压系统设计学生姓名: 学号: 所在院系:机电工程学院 专业:机械设计制造及其自动化班级: 指导教师:职称: 攀枝花学院教务处制

攀枝花学院本科学生课程设计任务书 注:任务书由指导教师填写。

摘要 液压机是一种用静压来加工金属、塑料、橡胶、粉末制品的机械,在许多工业部门得到了广泛的应用。液压传动系统的设计在现代机械的设计工作中占有重要的地位。液体传动是以液体为工作介质进行能量传递和控制的一种传动系统。本文利用液压传动的基本原理,拟定出合理的液压传动系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格。确保其实现快速下行、慢速加压、保压、快速回程、停止的工作循环。 关键词:液压机、课程设计、液压传动系统设计

Abstract Hydraulic machine is a kind of static pressure to the processing of metal, plastic, rubber, the powder product of machinery, in many industrial department a wide range of applications. The design of the hydraulic drive system in modern mechanical design work occupies an important position. Transmission fluid is the liquid medium for the work carried out energy transfer and control of a transmission system.This paper using hydraulic transmission to the basic principle of drawing up a reasonable hydraulic system map ,and then after necessary calculation to determine the liquid pressure system parameters , Then according to the parameters to choose hydraulic components specification. To ensure the realization of the fast down, slow pressure, pressure maintaining, rapid return, stop work cycle. Key words:hydraulic machine, course design, hydraulic transmission system design.

多层热压机基本参数及加热方式2

中密度纤维板多层热压机基本参数及加热方式2 2009-08-08 发布人:https://www.360docs.net/doc/d42433997.html, [大中小] 蒸汽加热是用蒸汽的汽化潜热来加热热压板的,而过热水是用过热水的显热来加热热压板的。过热水在其热量用掉以后,可以通过循环再加热来反复使用,由于热水是循环使用的,流速比较慢,热效率比较高。与蒸汽相比,用过热水做加热介质是比较好的,过热水加热系统热能综合利用率为40%-50%。在温度控制上,过热水加热除了控制流量外,还可以通过改变循环过热水的温度来调节温度,与蒸汽加热相比,过热水加热能更严格地控制温度。 由于过热水加热需要借助高压饱和蒸汽来对低温水进行加热,所以除了需要配置高压热水容器外,还需要有高压锅炉。 一方面设备复杂;另一方面系统压力仍然比较高,对加热系统的密封性能要求也比较高;并且热水易沉淀结垢,对加热系统有腐蚀作用。为了防止在罐体、管道及热压板中产生水垢及锈蚀,过热水加热时最好使用冷凝水,至少要使用软水。 导热油加热由于采用过热水和饱和蒸汽作为热介质均需要在高压条件下运行,增加了设备密封的困难,且加热稳定性较低,所以设法寻求一种能在常压或低压下产生高温、且热容量大和使用安全的高沸点物质作热介质,一直是人们十分关心的问题。20世纪30年代找到了这样的加热介质,这就是高温有机载热体,通常称为导热油或热油。我国从20世纪70年代初开始对导热油加热技术进行研究,八五期间被列为国家节能推广项目。 20世纪80年代,具有高温低压传热特点的导热油在我国人造板工业中逐步得到应用,现在这种加热方式已经在中密度纤维板热压机、刨花板热压机、低压短周期贴面热压机、刨花模压制品热压机等类型热压机中普遍使用。对于低压短周期贴面,导热油几乎是热压机唯一理想的加热介质;而在中密度纤维板生产中,导热油已逐步取代热水和饱和蒸汽。 导热油加热的先进性:对人造板热压机而言,热压板的加热温度一般在200℃左右。如果用蒸汽加热,要求饱和蒸汽的压力至少在1.6MPa以上。而导热油具有高温低压的特性,导热油可以加热到300℃,而系统的工作压力只是热油泵需要克服管道阻力的循环压力。通常导热油在0.4-0.6MPa的低压下可以达到高沸点。导热油加热采用封闭式加热循环系统,传热比较理想,传热均匀,加热时温度变化小,可精确控制运行温度,加热设备上的温差可控制在±2℃以内,甚至可以达到±1℃。对热压机来说,相邻压板温差可以做到不超过3℃,同一热压板温差的可以不超过1.5℃。导热油加热可使热压机的进出口温差大为降低(温差一般为10-30℃),改变了蒸汽加热系统中热压机进出口温差大的弊端。 导热油加热的节能性:导热油在封闭循环系统中使用,导热油是以连续强制液相循环方式传递热量,无疏水排放等热损失,热能可循环利用,而且无滴漏现象,有效避免了热能损失,节能效果显著,热效率高。导热油加热系统热能综合利用率在60%左右。 导热油加热的经济性:由于其良好的热稳定期检验性,导热油无腐蚀和结垢现象,不腐蚀加热系统及用热装置,可在规定的温度内长期使用。导热油加热系统的运行费用和维修费用比过热水及蒸汽加热少得多,可大大降低生产成本。

螺杆空压机使用说明书(英语版)

Contents 1.0 Products (2) 2.0 Security (2) 3.0 general description (4) 4.0 Technical Specifications (6) 5.0 installation requirements and start-up inspection before (7) 6.0 operating (10) 7.0 Options (13) 8.0 maintenance (14) Intelligent control systems that operate (21) Screw-type air compressor Manual (36)

1.0 Products Screw-type air compressor structure of a unique design, a compact, stylish appearance, high efficiency, small energy consumption, low noise characteristics and long life, is a smart environment-friendly products. Is widely applied in metallurgy, machinery, chemicals, and mining, and electric power industries of the ideal gas source equipment. It has: The third generation of advanced rotor Concise intake control system Efficient centrifugal separator oil and gas, gas oil content is extremely small, tube and core of long life Efficient, Low Noise Suction fan of the full use of export dynamic pressure increased effect of heat transfer (air-cooled) Automatic water-cooling system for large air compressor to provide more efficient heat transfer capacity (water-cooled) Packaging materials so that the noise to the minimum level of noise attenuation Fault diagnosis system, the control panel is easy to operate Removable door, equipment maintenance, service convenient Micro-electronic processing so that temperature, pressure and other parameters are closely monitored Show-controlled instrument used (standard) and PLC-controlled liquid crystal display (intelligent), two forms of electrical control, have a variety of monitoring protection No one realized fully automatic operation, intelligence operations, and remote control and linkage control The operation manual is to help users get the best results, must be read carefully before operating. On the proper use and maintenance plan, will extend the service life and reduce air compressor failure. Note: All the relevant information, services and spare parts directly with the customer service department or its authorized agents mechanical linkages. 2.0 Security 2.1 General Air compressor designed to take fully into account the safety of operators, but operators must ultimately be responsible for their own safety. Below the security measures only as a guidance, is aimed at the use of air compressor in the process of harm reduction.

压力容器安装、使用说明

3.3 压力容器 3.3.1压力容器的分类 3.3.1.1按压力容器设计压力分类: 可分为:低压容器、中压容器、高压容器。 低压(L):0.1MPa≤p<1.6 MPa 中压(M):1.6MPa≤p<10 MPa 高压(H):10MPa≤p<100 Mpa 3.3.1.2按压力容器在生产工艺过程中的作用原理分类: 可分为:换热容器、分离容器、储存容器、反应容器。 换热容器:主要是用于完成介质的热量交换。 分离容器:主要是用于完成介质的流体压力平衡缓冲和气体净化分离的压力容器。 储存容器:主要用于储存、盛装气体、液体、液化气体等介质。 反应容器:主要是用于完成介质的物理、化学反应的压力容器。

3.3.2压力容器工作原理、结构形式 3.3.2.1气体冷却器 主要完成冷热流体的热量交换,降低压缩机人口处气体的温度,提高压缩机组的整体性能。 3.3.2.1.1浮头式气体冷却器 主要由壳体、管束、管箱、壳盖等部件组成。 其特点是管束可以抽出,便于清洗管间和管内;管束膨胀不受壳体约束,不会产生温差应力;管程可分成多程;能在较高的温度和压力条件下工作。适用与壳体与管束间壁温差较大或壳程介质易结垢的场合。结构见附图 2.1.1所示。 3.3.2.1.2U形管式气体冷却器 主要由壳体、管束、管箱等组成。其特点是管束可以自由伸缩,避免造成温差应力,管束可以抽出清洗管间;适用于管内走清洁而不易结垢的高温、高压、腐蚀性大的物料。适用压力范围大。结构见附图2.1.2所示。 3.3.2.1.3固定管板式气体冷却器 主要由壳体、管束、管箱等组成。其特点是结构简单、紧凑;管束不能抽出清洗和检查。适用于壳程介质清洁、不易结垢、温差不大的场

液压机液压系统设计

新疆大学 专业课课程设计任务书 班级:机械12-7 姓名:麦麦提阿卜杜拉学号:20122001702 课程设计题目:基于plc的液压动力滑台控制设计 说明书页数:19页 发题日期:2016 年 2 月26 日完成日期2016年4月15日 指导教师:穆合塔尔老师

目录 1.1.1设计任务- 2 - 2.1.1负载分析和速度分析- 2 - 2.11负载分析- 2 - 2.12速度分析- 2 - 3.1.1确定液压缸主要参数- 3 - 4.1.1拟定液压系统图- 6 - 4.11选择基本回路- 6 - 4.12液压回路选择设计- 7 - 4.13工作原理:- 8 - 5.1.1液压元件的选择- 9 - 5.11液压泵的参数计算- 9 - 5.12选择电机- 10 - 6.1.1辅件元件的选择- 11 - 6.11辅助元件的规格- 11 - 6.12过滤器的选择- 11 - 7.1.1油管的选择- 12 - 8.1.1油箱的设计- 13 - 8.11油箱长宽高的确定- 13 - 8.12各种油管的尺寸- 14 - 9.1.1验算液压系统性能- 14 - 9.11压力损失的验算及泵压力的调整- 14 - 9.12液压系统的发热和温升验算- 16 -

1.1.1设计任务 设计一台校正压装液压机的液压系统。要求工作循环是快速下行→慢速加压→快速返回→停止。压装工作速度不超过5mm/s,快速下行速度应为工作速度的8~10倍,工件压力不小于10KN。 2.1.1负载分析和速度分析 2.11负载分析 已知工作负载F w =10000N。惯性负载F a =900N,摩擦阻力F f =900N. 取液压缸机械效率 m η=0.9,则液压缸工作阶段的负载值如表2-1: (表2-1) 2.12速度分析 已知工作速度即工进速度为最大5mm/s,快进快退速度为工进速度的8-10倍。即40-50mm/s. 按上述分析可绘制出负载循环图和速度循环图:

02J060012-2018 A2自动旋压机操作规程

操作文件

文件修订页

1 目的 建立自动旋压机作业规范,做为操作人员的作业依据,保证产品的品质达到工艺要求。 2 适用范围 适用于公司所有自动旋压机 3 术语与定义 引用公司《管理手册》中的术语与定义 4 职责与权限 4.1 PE部:制作自动旋压机作业规范并指定专业技术人 员现场巡查,故障维修,操作员培训。停止按钮操作面板 XZ工作台4.2 品质部:监控自动旋压机质量。 4.3 生产部:操作自动旋压机,在技术人员指导下进行日常维护保养及生产效果自检。 5 内容与方法 5.1操作步骤 5.1.1 使用前点检工作气压(0.7-0.8Mpa)、导轨油标、尾座液压油油标及其压强(3-4Mpa) 5.1.2 打开电源开关,电源照明灯、报警灯亮,扭开“急停”开关,解除报警 5.1.3 在操作面板上按“程序”,检查并确认程序名是否与产品相符 5.1.4 在操作面板上依次按“录入”、“下页”、“M61”、“M62”、“M63”、 “M64”、“M65”、“M66”、“M60”、“M10”、“M11”,检查并确认各机械动 作是否正常 5.1.5 在操作面板上按“程序”、“自动”,用右手将料片的中心孔平稳 地套在顶针上,左手按面板上的“循环启动”键,使机器进入自动运 行模式 5.1.6 在自动加工途中用右手拿布棒蘸适量黄油擦拭于料片右表面 上,以防料片拉破裂 5.1.7 后推退回时,左手用布块擦拭产品,待顶针顶出产品时,用右手接取产品 5.1.8 加工途中,应及时清理卷削,防止卷削缠绕到主轴上而产生不良产品自动加油泵 5.1.9 关机时,按下“急停”开关, 5.1.10下班前清洁、保养机身 5.2操作内容 5.2.1按手动键→录入键→程序键→下翻键(进入检查机床各部件程序)

人造板生产线连续热压机安装施工工法

人造板生产线连续热压机安装施工工法 工法编号:RJGF(闽)-26-2010 完成单位:福建省工业设备安装有限公司 主要完成人:黄勤雄陈福仁刘安海黄尚敏 1 前言 1.0.1 连续热压机设备的安装是人造板生产线安装的重点,是整个生产线上最大最重的,安装难度最高、技术要求最精且是施工周期最长的设备。为保证安全平稳保质保时的完成该设备的安装,采用合理的设备安装程序,掌握关键部位的施工要领及操作的方法是非常重要的,是整条生产线能够顺利、按时投产的关键所在。 1.0.2 福建省工业设备安装有限公司结合多条中(高)密度纤维板、刨花板连续热压机的安装经验,总结并编制了人造板生产线连续热压机安装施工工法,解决了如何保证连续热压机设备安装的关键部件的安装精度以及如何采用合理的搭接工序的间题。经过多条人造板生产线安装应用,对保证连续热压机安装质量、缩短工期、降低成本等各方面均取得一定的经济效益和社会效益。 2 工法特点 2.0.1 连续热压机设备安装的关键部位在于承载整套连续热压机设备的底梁安装,采用“平行推进联合测量法”更能保证测量精度;为连续热压机后续每一道工序的部件安装质量打下坚实的基础。 2.0.2 通过采用合理的搭接工序,可提高工作效率,确保施工安全、快速。 2.0.3 采用本方法既缩短了底梁的安装工期,又能缩短后续各部件装配的精调时间。缩短工期的作用明显,主体安装工程可由原来65天控制到55天,后续的电仪、管道等工程经过30天安装就可具备调试条件。 3 适用范围 3.0.1 本工法适用于中(高)密度纤维板、刨花板等人造板生产线的连续热压机安装工程施工。 4 工艺原理 4.0.1 对两相对标高水平面要求较高时采用“平行推进联合测量法”有明显优势,用4m长检验平尺跨架在两条平行的热压机底梁墙板支托座精加工面上,用水准仪粗调底梁两端的水平度、框式水平仪放在长检验平尺上进行精调、用经伟仪修正底梁的直线度。水准仪、框式水平仪、经伟仪相互配合,平行、同步、反复进行测量与调整。同时建立各部位偏差数据库,对采集的测量数据进行分析指导底梁精调。并根据设备结构特点通过改进施工工艺采用更加

空压机的使用及维护说明书

空压机的使用及维护说明书 工作原理及主要功能件介绍: 概述:LU90-180系列螺杆式空气压缩机是喷油单级螺杆压缩机,采用联轴器直连传动,带动主机转动进行空气压缩,通过喷油对主机内的压缩空气进行冷却,主机排出的空气+ 油混合气体经过粗、精两道分离,将压缩 空气中的油分离出来,压缩空气中的水分在气水分离器中被分离出来,最后得到洁净的压缩空气。冷却器用于冷却压缩空气和油。 工作原理:螺杆压缩机是容积式压缩机中的一种,空气的压缩是靠装置于机壳内互相平行啮合的阴阳转子的齿槽之容积变化而达到。转子副在与它精官配合的机壳内转动使转子齿槽之间的气体不断地产生周期性的容积变化而沿着转子轴线,由吸入侧推向排出侧,完成吸入、压缩、排气三个工作过程。 空气流程: 空气一空气过滤器1-减荷阀2一主机3一油气分离器4、5一最小压力阀6-冷却器7一气水分离器16- 出口(供气)。 气水分离器17分离出来的冷凝水经过排污电磁阀放掉。 润滑油流程: 润滑油-分离油罐4-温控阀9-冷却器7 (或旁路)-油过滤器10-主机3。 空气+油混合气体在分离油罐内经过改变方向、旋转,大部分的油被分离出来,剩余的小部分油再经过油精分离器5被分离出来,这部分油被插入油精分离器内的管子抽出,经节流单向阀流入主机的低压部分,节流单向阀的节流作用是使被分离出来的油全部被及时抽走,而又不放走太多的压缩空气,如果节流孔被堵,油精分离器内将积满油,会严重影响分离效果;节流单向阀的另一个作用是防止停机时,主机内的润滑油倒流入油精分离器内。 分离油罐内的热油流入温控阀,温控阀根据流入油的温度控制流到冷却器和旁通油量的比例,以控制排气温度不至于过低,过低的排气温度会使空气中的水分在分离油罐内析出,并使油乳化而不能继续使用,最后油经过油过滤器后喷入主机。 润滑油循环由分离油罐与主机低压腔之间的压差维持,为了在机器运行过程中保持油的循环,必须保证分 离油罐内始终有0.2?0.3MPa的压力,最小压力阀6就是起到这一作用的。 空气过滤器:空气过滤器主要由纸质滤芯与壳体组成。空气经过纸质滤芯的微孔,使灰尘等固体杂质过滤在滤芯的外表面,不进入压缩机主机内,以防止相对运行件的磨损和润滑油加速氧化。因此,应根据使用环境和使用时间,及时予以清洁或更换纸质滤芯。其清洁方法为将滤芯取出轻轻敲其上下端面,即可清洗滤芯上的灰尘污物。切忌用油或水刷洗。如发现滤纸破损或尘污多堵塞严重而清除不净时,则须更换新件。 减荷阀:减荷阀主要由阀体、阀门、活塞、气缸、弹簧、密封圈等组成,其端面设有集成控制块,上面有放气阀及控制电磁阀,集成了通断调节和停机放空等功能。当压缩机起动时,减荷阀阀门处于关闭位置,以减少压缩机的起动负荷;当压力超过额定排气压力时,微电脑控制器发出信号使用电磁阀失电,减荷阀阀门关闭,使压缩机处于空载状态,直到压力降低到规定值时,阀门打开,压缩机又进入正常运转,此过程谓通断调节。减荷时有小部分的气体通过阀内的小孔放掉,以平衡减荷阀小孔的吸入气量,使分离油罐内的压力保持在0.2?0.3MPa,维持正常的润滑油循环;减荷阀的开启关闭动作是由调节系统的电子控制器和装在减荷阀端面的电磁阀自动控制的,减荷阀的开启关闭动作是否灵活,对压缩机的可靠性是很重要的,因此,减荷阀应定期保养,以维持良好的工作状态,保养时,须将零件拆下,检查各磨擦表面的磨损情况,特别需注意检查橡胶密封圈表面,如有损坏或裂缝,则须更换新件,在重新安装时,各零件应清洗干净,金属零件的磨擦表面应涂上润滑油。油气分离器:油分离部分主要由分离油罐4和油精分离器5组成,来自主机排气口的油气混合物进入分离油罐体空间,经过改变方向、转折作用,大部分油聚集于罐体的下部,含有少量润滑油的压缩空气经过油精分离器5使润滑油获得充分的因收,油精分离器收集到的润滑油被插入油精分离器内的管子抽出,经节流单向阀8流入主机的低压部分。在油分离油罐上部装有安全阀,当容器内压力过高,通过该安全阀释放空气,确保压缩机的安全使用,分离油罐的下部设有加油口和油位指示器,开机后油面必须保持在油位指示器的中间位置。压差发讯器19用于检测油精分离器的堵塞情况,当油精分离器堵塞严重时,压差发讯器动作,油精分离器堵指示灯亮,应及时更换。压缩机工作一段时间停机后,空气中的水分会冷凝沉积的分离油罐的底部,所以应经常通过装在分离油罐底部的放油阀15排出水份,延长润滑油的使用寿命。在使用过程中,如出现排气含油量大,就应检查抽油管及节流单向阀8是否畅通。如确认无问题则拆出油精分离器检查,如有损坏造成过滤短路或堵塞严重,必须更换新品。 最小压力阀:最小压力阀由阀体、阀芯、弹簧、密封圈、调整螺钉等组成,装在油精分离器的出口,它的作用是保持油分离罐内的压力不致于降到0.3MPa以下,这样能使含油的压缩空气在分离器内得到较好的分离,减

氧压机使用说明书

目录 1、一般安全要求: (2) 2、主要技术规格 (4) 3、结构概述、工作原理及用途 (5) 4、主要部件的结构说明 (6) 5、存放与保管 (7) 6、安装 (8) 7、启封和组装 (9) 8、运转前的准备工作 (11) 9、压缩机的日常操作 (13) 10、日常维护和检修 (14) 11、封存 (16) 资料来源编制 校对 标准化 提出部门审定 标记处数更改文件号签名日期批准文号批准

1、一般安全要求: 1.1 通用安全要求 压缩机的操作人员必须经过正式培训,在熟知压缩机的结构、原理和说明书以及正确掌握操作方法和安全防范措施的基础上方能上岗操作。 在没有认真进行安全检查的情况下,不可轻易启动压缩机。 任何违反安全规程的操作都可能导致设备的损坏或危及人身安全。 在改动压缩机系统的任何部位前,应事先与制造厂家的设计部门取得联系。 1.2 受压部件安全要求 压缩机气路系统中的缓冲罐、中间冷却器、气液分离器及贮气罐等均为受压部件,凡属压力容器的,用户在安装之前,应与当地劳动部门取得联系,并接受监察。 安全阀及安全附件应妥善维护和定期校验。 严禁压缩机系统超温、超压运行。 当压缩机处于运行中或系统内存有压力时,不得紧固螺栓或拆卸受压零部件(包括曲轴箱堵、盖) 1.3 防火与防爆要求 对于压缩易燃易爆或有毒气体的压缩机,其安装、使用和操作应符合有关规定。 在通入易燃易爆气体之前必须先用氮气或惰性气体将压缩机系统中的空气置换干净。 站房内应有防止有害气体泄漏后聚积的措施。气路系统中对外排放口(安全阀的释放口、冷却器的排污口等)应加接导管,引到室外的安全地带放空或集气回收。 电器设备应符合压缩介质所需的防爆等级要求。 1.4 润滑油要求 压缩机应使用制造厂家指定的牌号的润滑油,其质量要求应符合标准规定,不同型号的润滑油不得混用。 润滑油应定期更换。 1.5 冷却水要求 冷却水应保持清洁,以防水道结垢。 冷却水的水质要求为: 1.5.1 有机的和机械的杂质和悬浮物应小于100mg/L,含油量小于5mg/L; 1.5.2 接近于中性,即PH值6.5~9; 1.5.3具有热稳定性,暂时硬度小于10°(注:硬度1°相当于1L水中,含有10mg 的CaO或19mg的MgO) 若水质未达到上述要求,应进行过滤和净化。 允许城市饮用自来水做冷却水使用。 1.6 人身防护 压缩机运转中,人身或衣物不得接触传动皮带、链条、联轴器扇叶片等运动部件。 不要触摸气缸壁或排气管道,以免烫伤。 1.7 电气要求 压缩机电气设备的安装与维护应符合电气安全的有关规定。 操作者必须持有相应的电工操作合格证书,并在电气技术人员指导下进行工作。 维修电气之前,应先切断电源,并设专人监护和警告标志。 1.8 吊装安全要求 吊装设备及吊具的承载能力应满足所吊设备的要求,吊装过程中,应注意人身及设备安全。包装箱一般用菱镁砼制作,起吊按图1–1所示。