马氏体体积分数对双相钢变形行为的影响

第44卷 第4期 2009年4月

钢铁

Iron and Steel

Vol.44,No.4

April 2009

马氏体体积分数对双相钢变形行为的影响

黄群飞, 何燕霖, 罗娟娟, 史 文, 李 麟

(上海大学材料科学与工程学院,上海200072)

摘 要:通过Cr ussard 2Jaoul (C 2J)分析和n 值的分段分析对不同马氏体含量双相钢的变形行为进行了研究。C 2J 分析时采用连续数据绘制C 2J 曲线,避免了取点拟合过程中的不连续性,n 值的分段分析基于微分原理,直观给出了不同应变量下的n 值。结合对两者的分析,认为只有较低马氏体含量的双相钢才具有双屈服特性,并且双相钢的第二阶段硬化的拐点只有在一定量的马氏体发生变形时才出现。同时在小应变量下双相钢中的应变硬化速率随马氏体含量的增加而升高,而在低马氏体含量下n 值会出现最大值。关键词:Crussard 2Jaoul 分析;n 值;双屈服特性;双相钢

中图分类号:TG14214 文献标识码:A 文章编号:04492749X(2009)0420060204

Effect of Different Volume Fraction of Martensite on

Deformation Behavior of Dual Phase Steels

H UAN G Qun 2fei, H E Yan 2lin, LU O Juan 2juan, SH I Wen, LI Lin

(Material Science and Engineer ing College,Shanghai University,Shanghai 200072,China)

Abstr act:Defor mation behaviors of different volume fraction of mar tensite are invest igat ed by using Crussa rd 2Jaoul (C 2J)analysis and n 2value.The C 2J curve is dr awn by using serial data to avoid the discont inuousness in fitting;n 2value divided analysis gives a visual n 2value under different strain on the base of differential theor https://www.360docs.net/doc/e112262699.html,bination of the two fit ting methods,only the low volume fraction of martensite dual 2phase steel has duplex yield character,and the knee point of work har dening in stage òonly appears when a cer tain volume fraction of martensite pr oduces plas 2tic defor mation.Further more,at low str ain the wor k ha rdening rat e (d S /d e )will increase with increasing volume fraction of martensite,while t he n 2value will r each a maximum at low volume fr action of mar tensite.Key words:Cr ussard 2Jaoul analysis;n 2value;duplex yield character ;dual 2phase steels

作者简介:黄群飞(19832),男,硕士生; E 2mail :hqf0217@https://www.360docs.net/doc/e112262699.html,; 修订日期:2008208221

双相钢主要是由铁素体和马氏体两相构成,但由于铁素体和马氏体两相强度相差较大,在单向拉伸过程中应力和应变在两相中的分配会随着拉伸过程中应变的不同而不一样,在拉伸变形初期,由于铁素体强度低,塑性变形首先发生在铁素体中,并产生应变硬化。随着应变的增加铁素体应变硬化增加,并最终带动马氏体发生塑性变形,从而使双相钢出现双屈服现象[1]。在分析双相钢的双屈服现象中较为常用的方法有基于H ollomon 公式的ln S 2ln e 曲线(S,e 为真应力和真应变)以及C 2J 分析[2]。本文在研究不同马氏体含量双相钢的应变行为时采用了C 2J 分析的同时,为更好更直观地反映出不同应变段的n 值,利用微分的原理给出了不同应变阶段双相钢n 值的变化情况,从而更直观地反映出不同马氏体含量的双相钢在不同应变量下的变形行为。

1 试验材料与方法

本试验所用双相钢的成分见表1,所用试样为

冷轧态双相钢,厚度为1.2mm 。试样分别在两相区不同温度保温5min,加热设备为15kW 盐浴炉,加热后将试样放入盐水中淬火至室温。

表1 试验所用双相钢的成分(质量分数)

Table 1 Composition of the experimental dual 2phase steels

%

C Mn Si Cr 0.09

1.43

0.26

012

表2给出了试样的保温温度。用3000kN 电子万能试验机进行拉伸试验,拉伸试样的标距为50mm,应变速率为5@10-4

s

-1

。用日立S 2570扫描

电镜观察组织。

表2 双相处理的温度

Table 2 P rocessing tempera ture of dual 2phase

e

试样A1A2A3A4A5温度

720

740

760

780

800

第4期黄群飞等:马氏体体积分数对双相钢变形行为的影响

2 试验结果与分析

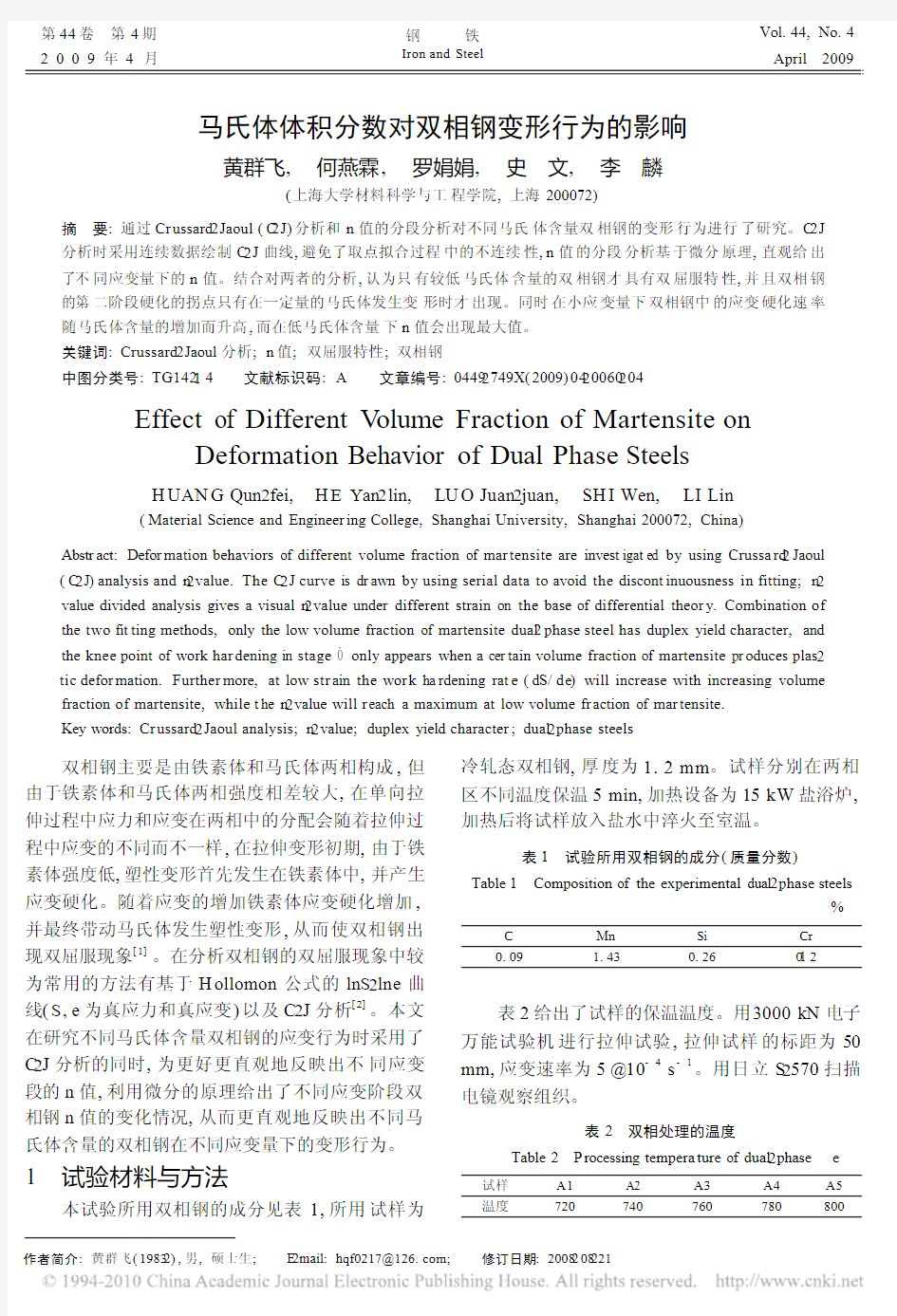

图1给出了在两相区不同温度淬火后的扫描电

镜(SEM)照片,从图中可以看出,马氏体含量随保温温度的增加而不断提高,其形态也由岛状变为连续状。表3

给出了不同保温温度下的马氏体含量。

(a)A1; (b)A3; (c)A5

图1 SEM 照片

Fig.1 Microgr aphs of dua l steels,SEM

表3 马氏体的体积分数Table 3 Volume f raction of mar tensite

%

试样A1A2A3A4A5体积分数

13.2

24.5

34.5

41.4

57.6

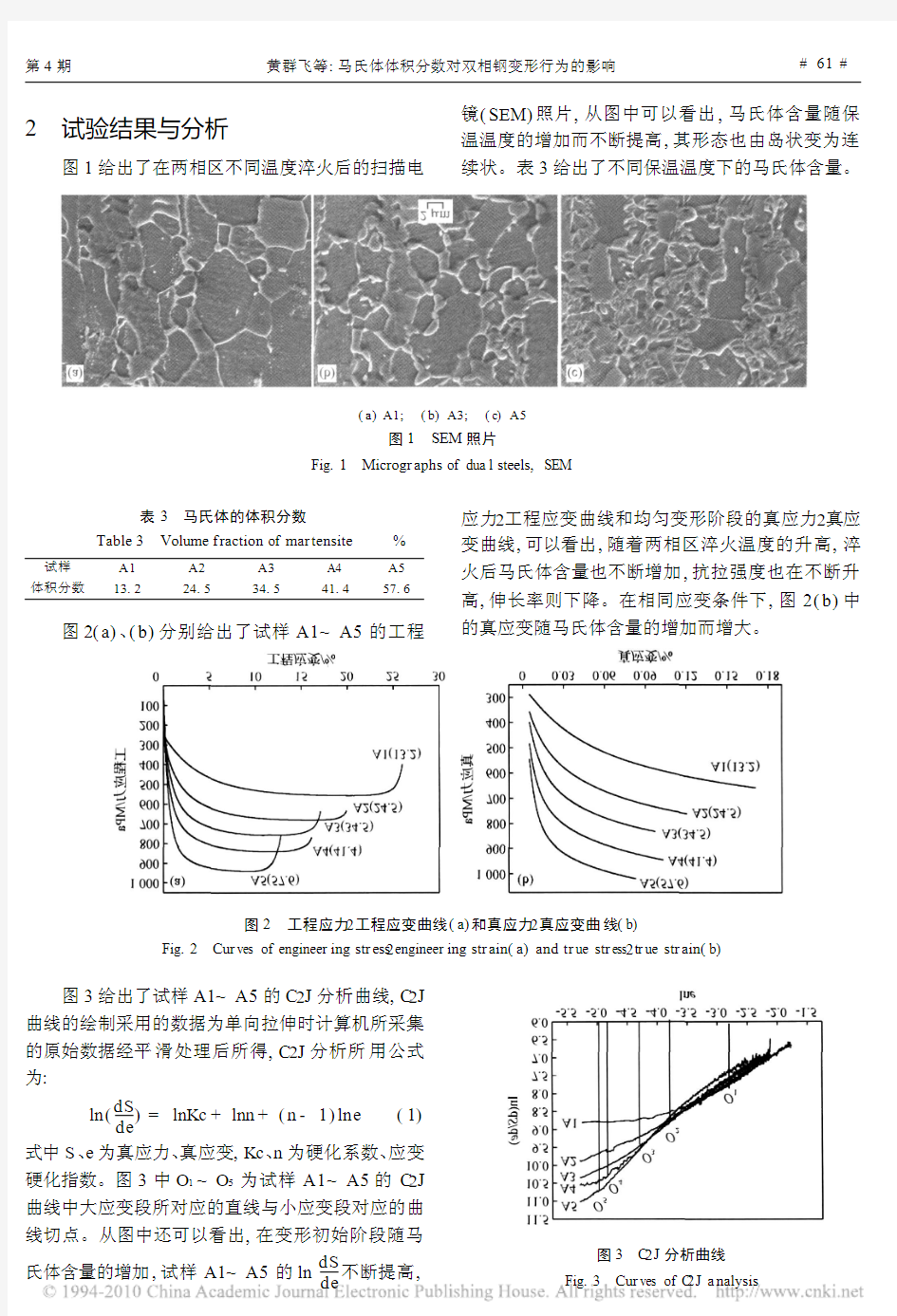

图2(a)、(b)分别给出了试样A1~A5的工程

应力2工程应变曲线和均匀变形阶段的真应力2真应变曲线,可以看出,随着两相区淬火温度的升高,淬火后马氏体含量也不断增加,抗拉强度也在不断升高,伸长率则下降。在相同应变条件下,图2(b)中

的真应变随马氏体含量的增加而增大。

图2 工程应力2工程应变曲线(a)和真应力2真应变曲线(b)

Fig.2 Cur ves of engineer ing str ess 2engineer ing str ain(a)and tr ue str ess 2tr ue str ain(b)

图3给出了试样A1~A5的C 2J 分析曲线,C 2J 曲线的绘制采用的数据为单向拉伸时计算机所采集的原始数据经平滑处理后所得,C 2J 分析所用公式为:

ln (d S d e

)=ln K c +ln n +(n -1)ln e (1)式中S 、e 为真应力、真应变,K c 、n 为硬化系数、应变硬化指数。图3中O 1~O 5为试样A1~A5的C 2J 曲线中大应变段所对应的直线与小应变段对应的曲线切点。从图中还可以看出,在变形初始阶段随马

氏体含量的增加,试样A1~A5的ln d S

d e

不断提高,

图3 C 2J 分析曲线Fig.3 Cur ves of C 2J a nalysis

#

61#

钢 铁第44卷

而C 2J 曲线则由两段趋于一段。

虽然有试验证明[3]C 2J 曲线能敏感地表现材料的应力2应变行为,但它无法直观地给出冲压性能的一个重要指标n 值,为研究不同应变阶段n 值的变化情况,利用微分原理,并基于H ollomon 关系式n =

d(ln S)

d(ln K )

,对拉伸均匀变形阶段以每0.2%应变分

段计算其n 值,如图4所示。由图可看出,马氏体含

量较低者的应变硬化指数n 值会随着应变的增加先增大后减小并趋于稳定,而当马氏体的体积分数大于30%(A3)时,n 值则随应变的增加而下降,然后趋于稳定。并且随着马氏体含量的增加n 值在应变

后期不断下降。

图4 n 值随E 的变化

Fig.4 Relationship between n 2value and E

3 讨论

双相钢中马氏体为强化相,其含量对双相钢力学性能起决定性作用,由图2(a)的工程应力2工程应变曲线可知,随着两相区加热温度的提高,淬火后马氏体含量在不断提高,其抗拉强度也随马氏体含量的提高而不断提高,伸长率则不断下降。

图3的C 2J 分析曲线上双向钢的变形大致上可分为两段,这就是双向钢的双屈服现象[4],双相钢的双屈服现象主要是由马氏体变形引起的,因此分析双相钢应变行为时需从两段分别考虑,从图中还可以看出,随着马氏体含量的增加,其拐点(O x )向低应变方向移动。

在较低应变下,图3中从试样A1到A5,ln d S

d e 逐渐增加,即应变硬化速率d S d e 随着马氏体含量的增

加而变大,而图4中试样A1和A2的n 值则是先上

升后下降,试样A3~A5则不断下降。文献[5]认

为,在低应变下,变形主要发生在铁素体,马氏体含量较低时,双相钢中铁素体晶粒大,且马氏体相变对铁素体的应力小,铁素体内可移动位错密度小,塑性变形时位错易于在铁素体内滑移,其d S d e 和n 值都较

小,当马氏体含量增加时,铁素体晶粒变小,同时马氏体对铁素体的应力增大,铁素体内位错密度高,塑性变形时铁素体内位错迅速增加并产生缠绕和塞

积,从而马氏体含量增高时d S

d e 和n 值都较大。

根据双相钢的双屈服特性,认为在较大应变时双相钢中马氏体发生塑性变形,双相钢中马氏体和铁素体可视为等应变变形[4],两者的应变不相容现象减少,从而此阶段d S

d e 和n 值都较低应变下的值要低。但不同马氏体含量的双相钢中马氏体屈服所对应的应变是不相同的,图3中的拐点O x 随马氏体含量的增加向低应变方向移动并趋于一条直线,说明马氏体屈服所对应的应变随马氏体含量的增加而下降。在高马氏体含量下马氏体呈连续状分布于双相钢中(图1),认为马氏体在较低应变时即发生塑性变形,因此其C 2J 曲线趋于一段,双相钢的两次屈服几乎重合,n 值(图4)也迅速下降,并认为在马氏体含量较高时双相钢的双屈服特性趋于不明显。并且在大应变下,应变硬化指数n 值随马氏体含量的增加而不断降低。

低马氏体含量的试样A1、A2的C 2J 具有相对明显的分段,而n 值也出现了先上升后下降的趋势。图5给出了试样A1的分段n 值和C 2J 曲线,为便于比较,将n 值的横坐标轴由E 转化为ln e 。图中a 、b 和c 点所对应的E 值约为112%、310%和612%。

图5 试样A1的C 2J 分析曲线和n 值随

ln e 的变化

Fig.5 Cur ves of C 2J ana lysis and n 2value vs

ln e of A1sample

#

62#

第4期黄群飞等:马氏体体积分数对双相钢变形行为的影响

考虑到本文中C2J曲线是直接采用拉伸时采集的原始数据经平滑处理而成,能真实地反映出应变过程中应力的连续变化情况,并认为马氏体由于位向和受力之间的差别从而变形并不同步,而会出现少量马氏体变形的开始点和大量马氏体发生变形点,而C2J曲线能灵敏地反映出材料的应力应变特性[4],且c点所对应的E值为6.2%,与文献[4]试验结果中马氏体体积分数为10%~20%时拐点位置在4%~8%是一致的,从而认为图5中点a、c分别为马氏体少量变形点和大量变形点。从图5可知,n 值的最大点b正好位于点a和c之间,说明双相钢二次屈服中,并不是马氏体发生塑性变形后即开始的,只有在一定量的马氏体发生变形时才表现出二次屈服现象,并且认为在少量马氏体变形时双相钢仍具有较高的应变硬化能力,只有当马氏体变形量达到一定程度时双相钢的应变硬化能力才开始下降。

4结论

(1)双相钢的C2J曲线拐点随马氏体含量的增加而向低应变方向移动并趋于一段,说明双相钢的双屈服特性随马氏体含量的增加而减弱。

(2)采用连续数据绘制C2J曲线并结合n值的分段分析发现,低马氏体含量双相钢的双屈服特性拐点只有在一定量的马氏体发生塑性变形时才出现。

(3)在低应变下,双相钢应变硬化速率d S

d e随马氏体含量的增加而升高;而在高应变下,双相钢的应变硬化指数n值随马氏体含量的增加而降低。

参考文献:

[1]刘天模,何泽福,马鸣图.双相钢双屈服特性研究[J].重庆

大学学报,1992,15(3):50.

[2]Ram os L F,Matlock D K,Krauss https://www.360docs.net/doc/e112262699.html,m unications on

the Deform ation Behavior of Dual2Phase Steels[J].Metallur2

gical T ransactions,1979,10A(6):259.

[3]Garde A M,Aigeltin ger E,Reed2H ill R E.Relation ship Be2

tween Deformation Twinning and the Stress2Strain B ehavior

of Polycrystallin e Titanium and Zirconium at77K[J].Metal2

lurgical T rans action s,1973,4A(5):2461.

[4]马鸣图,汪德根,吴宝榕.M n2V双相钢变形特性的研究[J].

钢铁,1982,17(10):49.

[5]Mondal D K,Dey R M.Effec t of Grain Size on the Microstruc2

ture and Mechanical Properties of a C2Mn2V Dual2Phase Steel[J].

Materi al Science and Engineering,1992,49A(2):173.

宝钢副产煤气利用与减排综合技术获国家科技进步奖二等奖

1月9日,2008年度国家科技奖励大会在人民大会堂举行,宝钢分公司/钢铁企业副产煤气利用与减排综合技术0获国家科技进步奖二等奖,成为冶金行业首个获此殊荣的节能减排项目。

本届科技进步奖首次单独设立了/循环经济与节能减排0评审组。宝钢分公司/钢铁企业副产煤气利用与减排综合技术0为我国钢铁企业实现能源梯级利用、提高副产煤气综合利用的经济与环保效益、实现企业可持续发展等作出了突出贡献,获得评审专家的充分认可。

宝钢自投产以来,不断摸索成套副产煤气回收与综合利用技术,形成了完善的副产煤气综合利用体系。借助信息化平台,宝钢自主设计、开发和集成了国内首套能源中心实时监控系统,及能源管理数据仓库,建立了煤气系统的分散控制、集中管理、优化决策的现代信息化管控模式;开发转炉煤气回收极限值分析方法,建成完整的转炉煤气柜双柜并网运行系统,解决了转炉煤气间歇回收与连续使用的矛盾;建成世界上第一台燃用低热值纯高炉煤气的燃气-蒸汽联合循环热电机组,攻克了稳定燃烧100%低热值煤气等影响机组稳定运行的诸多技术难关;研发形成煤气设施安全保障运行的系列技术。目前,宝钢分公司煤气系统通过北部能源通廊实现了与中厚板分公司的连接,使宝钢煤气系统成为全球钢铁行业规模最大的煤气自动控制系统。

宝钢分公司副产煤气回收利用与减排综合技术的进步,为节能降耗、降低环境负荷作出了突出贡献。迄今,副产煤气回收利用直接创造经济效益5.67亿元,减排二氧化碳345.45万吨;副产煤气回收利用相关技术还获得国家专利21项、企业技术秘密65项。其中,多项技术已在中国冶金行业推广应用。去年,宝钢分公司高炉煤气放散率低于0187%,转炉煤气回收率达到每吨钢99.7标准立方米以上,焦炉煤气保持零放散,副产煤气综合利用水平稳步跨入世界先进行列。

#

63

#

DP钢

1.DP钢(简称双相钢) 是低碳钢或低合金钢经临界区热处理或经控制轧制而得到的高强度钢,其组织有铁素体基体和约20%在铁素体晶界上的岛状马氏体构成,也称马氏体双相钢。双相钢的基本成分为C和Mn,有时为了提高淬透性还添加一定量的Cr和Mo。 双相钢是20世纪70年代中期发展起来的一种新材料,其具有低屈强比,高伸长率及初始硬化速率快的特性。DP钢主要应用在汽车的边梁,侧面构件,横梁,支柱,底盘加强件,油箱支架及车体的结构件,加强件和防撞件。 其生产工艺为: 1.热轧双相钢工艺板坯加热到1200℃左右,然后经粗轧和精轧,将钢材的终轧温度控制在两相区的某一范围,缓冷后快速冷却,通过控制最终形变温度及冷却速度而获得铁素体(F)和马氏体(M)组织。其工艺过程如 图1所示。 图1中加热段是将钢坯温度加热到1150℃~1300℃后进行轧制,终轧温度控制在800℃~850℃;然后进行缓冷,缓冷约15s后进行快速冷却,使钢带快冷至370℃以下,最后进行空冷。 2.冷轧后热处理工艺 冷轧后热处理工艺将冷轧后的钢材重新加热至两相区的某一范围,并保温一定时间,然后以一定速度缓冷和快速冷却后,从而获得所需要的F+M的组织。其工艺如图2所示:

图2冷轧后热处理生产工艺过程 预热段将钢带预热到200℃左右,然后进行加热,加热至780℃一830℃进行保温,40s后进行缓冷,缓冷至680℃~720℃,然后进行快速冷却,快冷终止温度320℃左右,进入过时效段,过时效段出口温度250℃左右,后进行终冷,终冷温度至170℃然后进行水淬至40℃。 3.TRIP钢即相变诱导塑性钢。其组织是有铁素体,贝氏体和残余奥氏体三相组 成。其具有高的强度和韧性,良好的成形性和可焊性及可镀性。TRIP钢与其他同级别的高强度钢相比,最大特点是兼具高强度和高延伸性能,可冲制较复杂的零件;还具有高碰撞吸收性能,一旦遭遇碰撞,会通过自身形变来吸收能量,而不向外传递,常用作汽车的保险杠、汽车底盘等防撞部位。这种钢还因其优良的高速力学性能和疲劳性能,受到现代汽车制造上的青睐,主要用于汽车结构件及其加强件。其最佳的应用前景是TRIP 钢最佳的应用前景是汽车车门防护杆、保险杠和底盘结构件等。 生产工艺:有热轧和冷轧两种生产工艺生产TRIP 钢材( 板) , TRIP钢的生产工艺 图2 (a)为热轧工艺示意图, 即热轧TRIP钢通过形变热处理来获得, 在形变热处理的过程中, 热轧后的钢板组织随冷却发生快速的相变,可以获得包含铁

低碳马氏体

低碳马氏体 显微组织性能及处理工艺 锻轧后空冷:贝氏体+马氏体+铁素体 性能:σ=828MPa;σ=1049MPa -室温冲击功96J制造汽车时的轮托架 锻轧后直接淬火并回火:低碳回火马氏体σ=935MPa;σ=1197MPa室温冲击功50J,-40℃的冲击功32J,制造汽车操作杆 具有高强度,高韧性和高的疲劳强度,适用于工程机械运动的部件和低温下适用部件 2,低碳马氏体的合金化 低碳加入Mo Nb V B等与合理的Mn、Cr配合 提高淬透性,Nb还细化晶粒 BHS系列:Mn-Mo-Nb 成分:c:0.1%,Mn1.8%,Mo0.45%,Nb0.05% Mn-Si-Mo-V-Nb系列 铁素体-马氏体双相钢 特征:显微组织:铁素体+岛状马氏体+少量残奥 性能特点:1,低的屈服强度一般不超过350Mpa 2, ε曲线是光滑的,没有屈服平台,更没有锯齿形屈服现象 3,高的均匀加延伸率和总延伸率,在24%上 4,高的加工硬化指数,你>0.24 5,高的塑性变化 双相组织或得方法 1热处理双相处理 刚在Ac1与Ac3双相区加热,组织为α﹢γ,随加热温度升高,钢种---相增加,在冷却过程中,保证转变产物α﹢M而不是α﹢P 双相钢的力学性能与组织有密切的关系,钢的化学成分,亚临界区加热温度,最终冷却速度,将起决定性作用 热轧双相钢 热轧后从A状态冷却时,先形成70—80%的多边形铁素体,使未转变的A有足够稳定性,避免发生珠光体和贝氏体相变,在以后冷却转变变成M 工艺要求:合理设计合金成分和实现控轧与控冷 双相钢优异性能的原因 屈服强度和高应变硬化率的原因存在三种可能 首先在马氏体区域存在残余应力,这些应力来源于快速冷却时马氏体相变的体积和形状变化其次,由于这些体积和形状变化效应,使周围铁素体经受塑性变形,导致铁素体中存在高密度的可动位错。再次,伴随着马氏体的残余奥氏体,在成形操作时,发生应变诱发马氏体相变。双相钢的典型成分和用途 化学成分:W(c)0.04-0.1.% W﹙Mn﹚0.8-1.8% W﹙Si﹚0.9-1.5% W﹙Mo﹚0.3-0.4% W﹙Cr﹚0.4-0.6% 用途:强度成形性的综合性能好,满足汽车冲压成形件的要求。 调制刚 结构钢在淬火+高温回火具有良好的综合机械性能,有较高的强度、良好的塑性和韧性适用于这种热处理钢种称为调制刚。 化学成分特点:中碳,碳含量在0.3%~0.5%。碳含量过低时淬硬性不够;C 含量过高的韧性下降。 合金元素:主加:Cr Mn Si Ni。辅加:Mo W V Ti Al B

1高强度钢中马氏体时效钢的综述

上海大学2010~2011学年冬季学期研究生课程考试 小论文 课程名称:汽车刚强度钢板研究课程编号:101101909 论文题目: 高强度钢中马氏体时效钢的综述 研究生姓名: 尹学号: 10721 论文评语: 成绩: 任课教师: 评阅日期:

高强度钢中马氏体时效钢的综述 摘要马氏体时效钢是以无碳( 或超低碳) 铁镍马氏体为基体的经时效生产金属间化合物沉淀硬化的。超高强度钢。该钢在高强度时效处理前具有良好的成形性,时效处理几乎不变形,时效处理后有高强韧性。文中论述了典型Ni2Co2Mo2Ti2Al 马氏体时效钢和Ni2Mo2Ti(2Cr2Al) 无钴马氏体时效钢的化学成分和力 学性能,阐述了马氏体时效钢在400~500 ℃时效时马氏体基体内产生大量强化效果极高、韧性损失极小的金属间化合物沉淀相的时效结构和强化机制,以及Ni、Co、Mo、Cr、Mn、Ti 等元素在马氏体时效钢中的合金化作用。概述了马氏体时效钢的生产工艺,应用和发展趋向。 关键词马氏体时效钢;沉淀析出;强化机制;力学性能 The description of ultrahigh strength steel -Maraging steel Abstract Maraging steel is a kind of ultrahigh strength steel strengthened by ageing precipitation hardening of intermetallics in carbon2free or extra2low carbon ferronickel martensite matrix. It has excellent formability before ageing treatment and almost non2deforming during ageing , after ageing the steel has high strength and toughness. The chemical compositions and mechanical properties of typical Ni2Co2Mo2Ti2Al maraging steel and Ni-Mo-Ti (-Cr-Al) cobalt-free maraging steel are reviewed,and the ageing structure and strengthening mechanism of mass intermetallics precipitation phases produced in martensite matrix of maraging steel ageing at 400-500℃ which has high strengthening effect and minimal toughness loss and the alloying effect of alloy elements such as Ni ,Co ,Mo ,Cr ,Mn and Ti in maraging steel are presented in this article.The production process, application and developing trend of maraging steel are also summarized. Keyword:Maraging Steel; Precipitation; Strengthening Mechanism;Mechanical Properties 一、引言 1.1超高强度钢的背景 超高强度钢一般是指屈服强度大于1380MPa的高强度结构钢。20世纪40年代中期,美国用AISI4340结构钢通过降低回火温度,使钢的抗拉强度达到1600-1900MPa。马氏体时效钢强化作用是通过马氏体相变和等温时效析出金属间化合物Ni3Mo来达到的。马氏体时效钢的基本化学成分是18%Ni-8%Co-5%Mo。随着钛含量从0.20%提高到1.4%,屈服强度可以在1375-2410MPa之间变化。为了获得高韧性,应尽量降低钢中的磷、硫、碳和氮含量。 除了广泛应用的AF1410等二次硬化超高强度钢之外,为了获得更高的强度和韧性配合,美国SRG在二次硬化钢的物理冶金学研究基础上,开发了高洁净度的AerMet钢。高洁净度保证Aer-Metl00钢(0.23%C-3%Cr-11.1%Ni-13.4%Co-1.2%Mo)具备目前最佳的强度和韧性配合。AerMet310(0.25%C-2.4%Cr-11%Ni-15%Co-1.4%Mo)是最近Carpenter公司在AerMetl00的基础上开发的高强高韧钢。与AerMetl00相同,AerMet310也是双真空冶炼的含镍钴钢,它具有良好的韧性和塑性。AerMet310的抗拉强度是2172MPa,比AerMetl00高出200MPa。与Marage300相比,AerMet310的屈强比较小,因而可在断裂前吸收较多的塑

奥氏体、马氏体、铁素体、双相不锈钢的区别简介

奥氏体、马氏体、铁素体、双相不锈钢的区别简介

不锈钢通俗地说,不锈钢就是不容易生锈的钢,实际上一部分不锈钢,既有不锈性,又有耐酸性(耐蚀性)。不锈钢的不锈性和耐蚀性是由于其表面上富铬氧化膜(钝化膜)的形成。这种不锈性和耐蚀性是相对的。试验表明,钢在大气、水等弱介质中和硝酸等氧化性介质中,其耐蚀性随钢中铬含水量的增加而提高,当铬含量达到一定的百分比时,钢的耐蚀性发生突变,即从易生锈到不易生锈,从不耐蚀到耐腐蚀。不锈钢的分类方法很多。按室温下的组织结构分类,有马氏体型、奥氏体型、铁素体和双相不锈钢;按主要化学成分分类,基本上可分为铬不锈钢和铬镍不锈钢两大系统;按用途分则有耐硝酸不锈钢、耐硫酸不锈钢、耐海水不锈钢等等,按耐蚀类型分可分为耐点蚀不锈钢、耐应力腐蚀不锈钢、耐晶间腐蚀不锈钢等;按功能特点分类又可分为无磁不锈钢、易切削不锈钢、低温不锈钢、高强度不锈钢等等。由于不锈钢材具有优异的耐蚀性、成型性、相容性以及在很宽温度范围内的强韧性等系列特点,所以在重工业、轻工业、生活用品行业以及建筑装饰等行业中获取得广泛的应用。

200 系列—铬-镍-锰奥氏体不锈钢 300 系列—铬-镍奥氏体不锈钢 型号301—延展性好,用于成型产品。也可通过机械加工使其迅速硬化。焊接性好。抗磨性和疲劳强度优于304不锈钢。 型号302—耐腐蚀性同304,由于含碳相对要高因而强度更好。 型号303—通过添加少量的硫、磷使其较304更易切削加工。 型号304—通用型号;即18/8不锈钢。GB牌号为0Cr18Ni9。 型号309—较之304有更好的耐温性。 型号316—继304之後,第二个得到最广泛应用的钢种,主要用于食品工业和外科手术器材,添加钼元素使其获得一种抗腐蚀的特殊结构。由于较之304其具有更好的抗氯化物腐蚀能力因而也作“船用钢”来使用。SS316则通常用于核燃料回收装置。18/10级不锈钢通常也符合这个应用级别。[1] 型号321—除了因为添加了钛元素降低了材

钢铁家族中各种组织形貌生长特点及性能

钢铁家族中各种组织形貌生长特点及性能 现代材料可以分为四大类--金属、高分子、陶瓷和复合材料。尽管目前高分子材料飞速发展,但金属材料中的钢铁仍是目前工程技术中使用最广泛、最重要的材料,那么到底是什么因素决定了钢铁材料的霸主地位呢。下面就为大家详细介绍吧。 钢铁由铁矿石提炼而成,来源丰富,价格低廉。钢铁又称为铁碳合金,是铁(Fe)与碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)以及其他少量元素(Cr、V等)所组成的合金。通过调节钢铁中各种元素的含量和热处理工艺(四把火:淬火、退火、回火、正火),可以获得各种各样的金相组织,从而使钢铁具有不同的物理性能。将钢材取样,经过打磨、抛光,最后用特定的腐蚀剂腐蚀显示后,在金相显微镜下观察到的组织称为钢铁的金相组织。钢铁材料的秘密便隐藏在这些组织结构中。 在Fe-Fe3C系中,可配制多种成分不同的铁碳合金,他们在不同温度下的平衡组织各不相同,但由几个基本相(铁素体F、奥氏体A和渗碳体Fe3C)组成。这些基本相以机械混合物的形式结合,形成了钢铁中丰富多彩的金相组织结构。常见的金相组织有下列八种: 一、铁素体 碳溶于α-Fe晶格间隙中形成的间隙固溶体称为铁素体,属bcc结构,呈等轴多边形晶粒分布,用符号F表示。其组织和性能与纯铁相似,具有良好的塑性和韧性,而强度与硬度较低(30-100 HB)。在合金钢中,则是碳和合金元素在α-Fe中的固溶体。碳在α-Fe中的溶解量很低,在AC1温度,碳的最大溶解量为0.0218%,但随温度下降的溶解度则降至0.0084%,因而在缓冷条件下铁素体晶界处会出现三次渗碳体。随钢铁中碳含量增加,铁素体量相对减少,珠光体量增加,此时铁素体则是网络状和月牙状。 二、奥氏体 碳溶于γ-Fe晶格间隙中形成的间隙固溶体称为奥氏体,具有面心立方结构,为高温相,用符号A表示。奥氏体在1148℃有最大溶解度2.11%C,727℃时可固溶0.77%C;强度和硬度比铁素体高,塑性和韧性良好,并且无磁性,具体力学性能与含碳量和晶粒大小有关,一般为170~220 HBS、=40~50%。TRIP钢(变塑钢)即是基于奥氏体塑性、柔韧性良好的基础开发的钢材,利用残余奥氏体的应变诱发相变及相变诱发塑性提高了钢板的塑性,并改善了钢板的成形性能。碳

马氏体与贝氏体转变异同点

马氏体与贝氏体转变有哪些异同点? (1)二者转变都有一个转变温度区,马氏体转变对应于M s~M f,贝氏体转变与B s~B f点。 (2)贝氏体转变可等温进行,而钢中马氏体转变是非恒温性的,即马氏体转变是在不断降温的条件下才能进行。由此可见,马氏体转变量是温度的函数,而与等温时间无关。 (3)马氏体转变只有点阵改组而无成分的改变,如钢中的奥氏体转变为马氏体时,只是点阵由面心立方通过共格切变改组成体心立方(或体心正方),因而马氏体的成分与奥氏体的成分完全一样。这种母相(奥氏体)以均匀切变方式转变为新相(马氏体)的转变称为无扩散型相变—现在各种合金中广泛地叫做马氏体转变。此时钢中的铁、碳原子均无扩散,而贝氏体转变只有碳原子的扩散,而无铁原子和合金元素的扩散。这种中温转变包含着两种不同机制的转变,贝氏体为两相混合物组织,而马氏体是单相组织。 (4)贝氏体中铁素体在形成时,与马氏体转变一样,在抛光面上均引起浮凸。所不同的是马氏体浮凸呈“N”形,而贝氏体中铁素体的浮凸呈“V”形或“A”形。贝氏体的晶体学特征,其中包括位向关系与惯习面等与马氏体接近。 (5)二者转变均存在不完全性,即转变不能进行到终了。马氏体转变还具有可逆性,即快速反向加热不到A1点发生逆转变 珠光体、贝氏体和马氏体的组织和性能有什么区别? 珠光体转变是奥氏体在过冷度不大的情况下发生的共析转变,C和金属原子都可以的扩散;珠光体组织是铁素体和碳化物的机械混合物,通常形态为层片装状碳化物加铁素体组织,其层片的厚度及完整程度主要取决于转变过冷度,在特殊情况 下也生产碳化物也生产粒状,形成粒状珠光体。 马氏体转变是奥氏体快速冷却到马氏体转变点以下,发生切变,形成过饱和C的α-Fe固溶体,转变中C和金属原子都来不及扩散,由于过饱和的C使晶格发生畸变,钢在受力时位错运动受到阻碍,由此提高钢的强度。贝氏体转变介于珠光体与马氏体转变之间,但目前对此转变的机制还存在争议,但在贝氏体转变中主要C可扩散,金属原子不发生扩散,根据奥氏体过冷度的不同和C扩散能力的不同等条件,生成各种形态贝氏体组织。 45钢退火:铁素体+珠光体;45钢正火:铁素体+珠光体;45钢淬火:马氏体; 45钢回火:回火马氏体(低温回火),回火屈氏体(中温回火),回火索氏体(高温回火)。 比较共析钢过冷奥氏体等温转变曲线图和连续转变曲线图的异同点 1.等温转变在整个转变温度范围内都能发生,只有孕育期有长短;但是连续冷却转变却有所谓不发生转变的 温度范围。 https://www.360docs.net/doc/e112262699.html,T图比TTT图向右下方移动,说明连续冷却发生在更低的温度和需要更长的时间。 3.共析碳素钢和过共析碳素钢在连续冷却转变中不出现贝氏体转变,只发生珠光体分解和贝氏体相变2.钢的过冷奥氏体等温转变曲线的开始温度和终了温度曲线像英文字母C,它描述了奥氏体在等温转变过程中,不同温度和保 温时间下的析出物的规律,称为C曲线或者TTT曲线,而连续冷却曲线是各种不同冷速下,过冷奥氏体转变开始和转变终了温度和时间的关系简称连续冷却转变图或者CCT图。 3.相同点是二者均是过冷奥氏体的转变图解,前者是在一定温度下的等温转变,后者是以一定的冷却速度时的连续转变,二者 在本质上是一致的,转变过程和转变产物的类型基本相互对应。 4.二者的区别在于冷却条件的不同,其显著的区别主要有: 5.一,连续冷却时,过冷奥氏体是在一个温度范围内完成组织转变的,其组织的转变很不均匀,先转变的组织较粗,而后转变 的组织较细,往往得到几种组织的混合物。 6.二,共析钢连续冷却时,只有珠光体的转变而无贝氏体的转变。原因在于当冷却速度缓慢时,过冷奥氏体将全部转变为珠光 体,当冷却速度过快时,则过冷奥氏体在中温区停留时间还未达到贝氏体转变的孕育区,已经降到Ms点开始转变为马氏体。 7.

奥氏体马氏体铁素体双相不锈钢的区别简介

不锈钢简介: 不锈钢通俗地说,不锈钢就是不容易生锈的钢,实际上一部分不锈钢,既有不锈性,又有耐酸性(耐蚀性)。不锈钢的不锈性和耐蚀性是由于其表面上富铬氧化膜(钝化膜)的形成。这种不锈性和耐蚀性是相对的。试验表明,钢在大气、水等弱介质中和硝酸等氧化性介质中,其耐蚀性随钢中铬含水量的增加而提高,当铬含量达到一定的百分比时,钢的耐蚀性发生突变,即从易生锈到不易生锈,从不耐蚀到耐腐蚀。不锈钢的分类方法很多。按室温下的组织结构分类,有马氏体型、奥氏体型、铁素体和双相不锈钢;按主要化学成分分类,基本上可分为铬不锈钢和铬镍不锈钢两大系统;按用途分则有耐硝酸不锈钢、耐硫酸不锈钢、耐海水不锈钢等等,按耐蚀类型分可分为耐点蚀不锈钢、耐应力腐蚀不锈钢、耐晶间腐蚀不锈钢等;按功能特点分类又可分为无磁不锈钢、易切削不锈钢、低温不锈钢、高强度不锈钢等等。由于不锈钢材具有优异的耐蚀性、成型性、相容性以及在很宽温度范围内的强韧性等系列特点,所以在重工业、轻工业、生活用品行业以及建筑装饰等行业中获取得广泛的应用。 不锈钢牌号分组 200 系列—铬-镍-锰奥氏体不锈钢 300 系列—铬-镍奥氏体不锈钢 型号301—延展性好,用于成型产品。也可通过机械加工使其迅速硬化。焊接性好。抗磨性和疲劳强度优于304不锈钢。 型号302—耐腐蚀性同304,由于含碳相对要高因而强度更好。 型号303—通过添加少量的硫、磷使其较304更易切削加工。 型号304—通用型号;即18/8不锈钢。GB牌号为0Cr18Ni9。 型号309—较之304有更好的耐温性。 型号316—继304之後,第二个得到最广泛应用的钢种,主要用于食品工业和外科手术器材,添加钼元素使其获得一种抗腐蚀的特殊结构。由于较之304其具有更好的抗氯化物腐蚀能力因而也作“船用钢”来使用。SS316则通常用于核燃料回收装置。18/10级不锈钢通常也符合这个应用级别。[1] 型号321—除了因为添加了钛元素降低了材料焊缝锈蚀的风险之外其他性能类似304。 400 系列—铁素体和马氏体不锈钢 型号408—耐热性好,弱抗腐蚀性,11%的Cr,8%的Ni。 型号409—最廉价的型号(英美),通常用作汽车排气管,属铁素体不锈钢(铬钢)。 型号410—马氏体(高强度铬钢),耐磨性好,抗腐蚀性较差。 型号416—添加了硫改善了材料的加工性能。 型号420—“刃具级”马氏体钢,类似布氏高铬钢这种最早的不锈钢。也用于外科手术刀具,可以做的非常光亮。 型号430—铁素体不锈钢,装饰用,例如用于汽车饰品。良好的成型性,但耐温性和抗腐蚀性要差。

18Ni马氏体时效钢强化方法概述_陈建刚

第16卷 第4期 2009年8月 金属功能材料 M etallic Functional M aterials Vol 16, No 4Augu st, 2009 18Ni 马氏体时效钢强化方法概述 陈建刚,张建福,卢凤双,张敬霖,张建生 (钢铁研究总院,北京 100081) 摘 要:18N i 马氏体时效钢是以无碳(或超低碳)铁镍马氏体为基体的,主要是经时效产生时效强化的高强度钢。本文简要概述了18N i 马氏体时效钢的发展过程,介绍了固溶强化、相变强化、时效强化、细晶强化、形变强化方法和发展趋势。 关键词:马氏体时效钢;强化方法;固溶强化;相变强化;时效强化;细晶强化;形变强化中图分类号:T G 142 7 文献标识码:A 文章编号:1005-8192(2009)04-0046-04 Outline of Strengthening Ways in 18Ni Maraging Steel CH EN Jian g ang,ZH A N G Jian fu,LU Feng shuang, ZH A N G Jing lin,ZH A N Jian sheng (Centra l Ir on &Steel R esear ch Institute,Beijing 100081,China) Abstract:18Ni marag ing steel is a kind of high strength steel strengthened by ageing precipitation hardening of intermetal lics in carbon free o r ex tre low carbon ferronickel martensite matrix T he main strengthening ways of 18N i mar ag ing steel,such as solution strengthening,transfo rmation streng thening ,aging strengthening,fine g rain strengthening,deformation strengthening,are include in the review T he development trend of 18N i maraging steel ar e also presented Key words:ma rag ing steel;st rengthening w ay;so lutio n str eng thening ;tr ansfo rmation st rengthening ;ag ing strength ening;fine gr ain strengthening;defo rmatio n str eng thening 作者简介:陈建刚(1978-),男,主要从事金属功能材料的研究。 1 前 言 18Ni 马氏体时效钢是以无碳(或超低碳)铁镍马氏体为基体,500 左右时效能产生金属间化合物时效强化的高强度钢[1],广泛应用于航空、航天、原子能等领域 [2~5] 。具有工业应用价值的马氏体时 效钢,是20世纪60年代初由国际镍公司(INCO)首先开发出来的[1]。1961~1962年间该公司Decker 等人发现,在Fe Ni 马氏体合金中同时加入Co 、M o 可使马氏体时效强化效果显著提高,并通过调整Co 、M o 、T i 含量得到屈服强度分别达到1400M Pa 、1700M Pa 、1900M Pa 的18Ni (200)、18Ni(250)、 18Ni(300)的马氏体时效钢[4] ,并首先将18N i(200)和18Ni(250)应用于火箭发动机壳体 [5] 。它的出 现,立即引起各国材料工作者的高度重视。20世纪60年代后期国际镍公司(INCO)和钨钒高速工具钢公司(Vasco )又研制出了屈服强度达到2400M Pa 的18Ni(350)钢。表1列出了典型18Ni 马氏体时效钢的标称化学成分和屈服强度。 表1 典型18Ni 马氏体时效钢的标称化学成分与屈服强度[4] Table 1 Nominal chemical compositions and yield strength of typical maraging steels [4] 合金化学成分/%(质量) Ni Co M o Al T i 屈服强度/M Pa 18Ni(200)18 08 53 30 10 2140018Ni(250)18 08 55 00 10 4170018Ni(300)18 09 05 00 10 7200018Ni(350) 17 5 12 5 4 2 0 1 1 6 2400

马氏体转变的主要特征

马氏体转变的主要特征 马氏体转变是在低温下进行的一种转变。对于钢来说,此时不仅铁原子已不能扩散,就是碳原子也难以扩散。故马氏体转变具有一系列不同于加热转变以及珠光体转变的特征。这里只提出几个最重要的转变特征,其它特征将在以后各有关的章节内讨论。 (一)马氏体转变的非恒温性 必须将奥氏体以大于临界冷却速度的冷却速度过冷到某一温度才能发生马氏体转变。也就是说马氏体转变有一上限温度。这一温度称为马氏体转变的开始温度,也称为马氏 体点,用M S 表示。不同材料的M S 是不同的。当奥氏体被过冷到M S 点以下任一温度,不需经过孕育,转变立即开始,且以极大的速度进行,但转变很快停止,不能进行到终了如下图1所示。为了使转变能继续进行,必须降低温度,即马氏体转变是温度的函数,如图2所示,而与等温时间与无关,或者说,马氏体量只取决于冷却所达到的温度。当温度降到某一温度以下时,虽然马氏体转变未达到100%,但转变已图1 马氏体等温转变曲线 图2 马氏体转变与温度的关系

不能进行。该温度称为马氏体转变终了点,用M f 表示(图 2)。如某钢的M S 高于室温而M f 低于室温,则冷却至室温时还将保留一定数量的奥氏体,称为残余奥氏体。如果继续冷至室温以下,未转变的奥氏体将继续转变为马氏体直到M f 点。深冷至室温以下在生产上称为冷处理。马氏体的这一特征称为非恒温性。 对于某些M S 点低于0℃ 的Fe-Ni-C 等合金来说,当 过冷至M S 点以下时,马氏体 可能爆发形成,即最初形成 的马氏体有可能促发一定数 量的奥氏体转变为马氏体, 未转变的奥氏体样必须在继续冷却的情况下才能转变,且有可能再次爆发形成。在此情况下,马氏体转变量与温度的关系如图3所示。 也还有少数M S 点低于0℃的合金,如Fe-Ni-Mn ,Fe-Ni-Cr 以及高碳高锰钢等可以发生马氏体等温度转变。其动力学特征与珠光体等温转变很相似,也有“C ”型曲线(图4),不同点是等温转变量不多,转变不能进行到底。 (二)马氏体转变的切变共格与表 面浮凸现象 图3 爆发式转变时的马氏体转变量与温度的关系 图4 Fe-23%Ni-3.7%Mn 合金 马氏体等温转变动力学

18Ni(300)马氏体时效钢的特点及应用

18Ni(300)马氏体时效钢的特点及应用 摘要 从18Ni马氏体时效钢的化学成分对该材料的的物理性能、、抗拉强度、拉伸性能、断裂韧性、疲劳强度、耐腐蚀性、焊接性、磁滞特性、时效机理、时效组织以及力学性能的特点进行的分析。同时18Ni马氏体时效钢具有优良的特性,用途很广,本文对它的应用进行简单的总结。 关键词:18Ni马氏体时效钢,机械性能,磁滞特性、时效机理、力学性能 FEATURES AND APPLICATION OF 18Ni(300)MARAGING STEEL Abstract By the chemical composition of 18Ni maraging steel, the physical properties, tensile strength, tensile properties, fracture toughness, fatigue strength, corrosion resistance, eldability, hysteresis characteristics, mechanism of aging, aging and mechanical properties are analysd. At the same time, 18Ni maraging steel has excellent properties and uses widely. It,s applications are summarized briefly in this article Key word:18Nimaraging steel,Mechanicalproperties,Hysteresisproperties,AgingMechanism,mechanical property 马氏体时效钢自问世以来,以其高强度、高韧性和良好的工艺性能在航天航空等领域得到了广泛的研究和应用,与AISI4340高强钢和17-7PH不锈钢相比,它具有更高的强度和优良的韧性,制造加工容易,焊接性能优良等诸多的优点胜于其他超高强钢。在当今开发的所有材料中,它是强韧性最高的钢种。 1.成分和组织 18Ni马氏体时效钢的化学成分是在Fe—18Ni合金中添加Co、Mo、Ti、Al等元素一种钢,如表1。 表1: 18Ni马氏体时效钢的化学成分 Table1: Chemical composition of18Nimaraging steel 屈服强度主要是通过Ti元素的添加量来进行调整。在18Ni马氏体时效钢中,C 、Si、Mn等元素被视为杂质元素, P、S含量同样也极低, 故钢的纯度很高。 18Ni马氏体时效钢不仅有优良的机械性能, 而且淬火性能好, 在固溶处理(820℃)空冷后, 其组织为超低碳Ni高主的单相马氏体, 将它再进行时效处理(490-510℃, 空冷)后, 在马氏体区域的金属间化合物沉淀析出、细化、弥散, 使钢得以强化, 材料的强度、塑性及韧性匹配优良。关于时效处理过程组织变化的研究颇多, 有人认为是沉淀物细化(-100A)的说法比较合理, 但至今仍无定论。尽管如此, 但对Ni3Mo、Fe2Mo、Ni3Ti等金属间化合物沉淀强化仍是普遍的说法[1]。 2.组织和机械性能 2.1制造方法: 马氏体时效钢的熔炼方法有真空感应熔炼(VIM), 真空电弧重熔(VAR), 以及电渣重熔(ESR)一次或两次组合的方法。各种熔炼方法与断裂韧性(KIC)的关系如图1所示。从图中可以清楚地看到, 采用真空双重熔炼可使钢的韧性得到大幅度的改善, 而且还能抑制在熔炼时混入的各种杂质元素和非金属杂质的残存量。因此, 对于象飞机那样要求零部件具有高强度、高韧

马氏体转变及其应用

马氏体转变及其应用 钢经奥氏体化后快速冷却,抑制其扩散性分解,在较低的温度下发生的无扩散型相变为马氏体转变。马氏体转变是钢件热处理强化的主要手段。因此,马氏体转变的理论研究与热处理生产实践有着十分密切的关系。 1 马氏体转变的特点 1.1 马氏体相变是无扩散型相变 因为相变前后化学成分不变,新相(马氏体)和母相(奥氏体)碳的质量分数相同,只是晶格结构由面心立方晶格转变成了体心立方晶格而且马氏体相变可以在-196℃—-296℃低温下进行,这样低的温度原子扩散极困难,所以相变不可能以扩散方式进行,因此马氏体相变过程中,原子有规则移动,原来相邻的原子相变以后仍然相邻,原子不发生扩散就可以发生马氏体相变。 1.2 切变共格和表面浮凸现象 人们早就发现,在高碳钢样品中产生马氏体转变之后,在其磨光的表面上出现倾动,形成表面浮凸。这个现象说明转变和母相的宏观切变有着密切关系。马氏体形成是以切变的方式实现的,同时马氏体和奥氏体之间界面上的原子是共有的,既属于马氏体,又属于奥氏体,而且整个相界面是互相牵制的,这种界面称为“切变共格”界面。 1.3 马氏体转变是在一个温度范围内形成 就马氏体相变而言,不但在快冷的变温过程中有马氏体相变,而且在等温过程中,也有等温马氏体产生,如Fe - Ni26 - Cu3 合金所能发生等温马氏体相变,但钢的马氏体相变是在一个温度范围内形成的。 当奥氏体被冷却到Ms点以下任一温度时,不需经过孕育,转变立即开始,转变速度极快,但转变很快就停止了,不能进行到终了,为了使转变继续进行,必须降低温度,也就是说马氏体是在不断降温条件下才能形成。这是因为在高温下母相奥氏体中某些与晶体缺陷有关的有利位置,通过能量起伏和结构起伏,预先形成了具有马氏体结构的微区。这些微区随温度降低而被冻结到低温,在这些微区里存在一些粒子,这些粒子在没有成为可以长大成马氏体的晶核以前我们叫它核胚。从高温冻结下来的核胚有大有小,从经典的相变理论可知:冷却达到的

马氏体的形态及成因

马氏体的形态及成因 马氏体的形态及成因: 一、三维形貌及结构: 1.板条位错型。一般呈束(排)分布,内部存在高密度位错。 2.片状孪晶型。一般呈交叉针状分布,其中含碳量≥1.4%即惯态面为{259}r者有中脊,呈“之”字状,即有爆发性发展的特征。 3.钢中含碳量对马氏体三维形貌及亚结构的影响:马氏体含碳量≤0.6%为板条位错型,马氏体含碳量≥1.4%为片状孪晶型,两者之间为混合型。这是理论上的马氏体形态,与实际的情况有区别。 二、二维形貌及结构: 1.板条马氏体在光学显微镜下成一排,具有黑白差。所以在光学显微镜有时呈现黑白交替排列的现象。 ⑴成束分布的现象十分明显,长度几乎可惯穿母相晶粒,且排的宽度宽(包含的板条多)。 ⑵板条一小束平行相连,形成以束为单位的平行相连的黑白差(3%的硝酸酒精溶液正确浸蚀下)。 ⑶黑白差相对较大。深色的马氏体是先形成的马氏体,是受到严重的自回火的马氏体,所以呈深色。在金相上评定淬火马氏体的级别以最深的马氏体为准。由于含碳量低,切变造成惯态面破坏情况轻微,所以马氏体连在一起成为平行相连。 2.中碳马氏体的特征: ⑴成束分布的现象在正常淬火后不十分明显,高温淬火后才几乎可贯穿母相晶粒,且排的宽度窄(即包含的板条少)。 ⑵板条一小束平行相间,形成以束为单位的平行相间的黑白差。 ⑶黑白差相对较小。 3.高碳马氏体的特征(高碳钢中的马氏体不等于高碳马氏体): ⑴马氏体呈明显的针叶状。 ⑵次生马氏体从先生成马氏体针叶间开始生长,并与之呈60°的夹角。 ⑶后生成的马氏体小于先生成的马氏体,且不能穿越奥氏体晶界。 ⑷马氏体针叶上有微观裂纹,若金相磨面正好剖过马氏体针叶,精细观察可见裂纹。 四、马氏体黑白差的原因: 1.由于成份来不及扩散均匀所形成的区域性黑白差。原铁素体区域碳浓度低,得到较多的板条马氏体(黑色);原珠光体区域碳浓度高,得到片状马氏体(白色)。 2.由于在Ms以下等温分级淬火所致。 3.由于高碳合金钢中球、粒状碳化物分布不均匀所致。 4.由于钢中成份不均匀所致。如铬在钢中的分配系数为1:28,即1份溶入基体,28份形成碳化物。所以,铬钢加热时存在较多碳化物,其周围贫碳区域淬火时形成低碳马氏体,颜色较深。因此,像40Cr这类钢一般就不应该进行退火处理(退火时基体中的铬向碳化物聚集形成碳化物,其周围基体贫碳,退火缓冷有利于铬的聚集,所以一般不能退火)。

热处理工艺对马氏体时效钢组织及性能的影响

热处理工艺对马氏体时效钢组织及性能的影响 闫春波 【摘要】:本文首先采用对比试验的方法研究了加热温度、保温时间、加热速度及原始组织对18Ni 马氏体时效钢组织的影响,探讨了不同热处理规程对18Ni马氏体时效钢逆转变奥氏体再结晶规律的影响,试验结果表明:马氏体加热发生奥氏体逆转变时产生相变冷作硬化再结晶,热处理工艺参数对α′γ逆转变奥氏体再结晶产生影响,提高加热温度可加快18Ni 马氏体时效钢的再结晶过程;在逆转变奥氏体再结晶点以上温度等温时,随着等温时间的延长逐渐完成成核和再结晶晶粒的不断聚集长大的过程,直至全部完成再结晶;提高加热速度可提高再结晶温度点及成核率。另外,钢的原始组织状态对α′γ逆转变奥氏体再结晶也产生影响,与以粗大板条马氏体的原始组织相比以“线状”马氏体作为原始组织在一定温度下进行固溶处理,再结晶成核率提高,可获得更加细小的再结晶组织,“线状”马氏体实质上是变了形的板条状马氏体,其内部亚结构细化、位错等微观缺陷密度大大提高,有利于晶粒细化。其次,探讨了α′γ反复循环处理工艺对18Ni 钢组织和性能的影响,结果表明,循环次数对α′γ逆转变奥氏体再结晶晶粒度影响较大,以线状马氏体作为原始组织,进行α′γ反复循环处理,以940℃,2min 五次循环效果最佳,可获得10μm 左右的超细晶粒;18Ni 马氏体时效钢在不经反复循环处理时,其时效后的抗拉强度和延伸率基本上没有变化,经过α′γ反复循环热处理后,晶粒明显细化,时效后的抗拉强度提高了100MPa 以上,延伸率稍有提高。 【关键词】:马氏体时效钢相变冷作硬化再结晶线状马氏体细化晶粒 【学位授予单位】:哈尔滨理工大学 【学位级别】:硕士 【学位授予年份】:2005 【分类号】:TG161 【DOI】:CNKI:CDMD:2.2005.151028 【目录】: ?摘要4-5 ?Abstract5-9 ?第1章绪论9-20 ? 1.1 课题背景9-10 ? 1.2 相关领域的研究进展及成果10-19 ? 1.2.1 超纯净化马氏体时效钢的研究10-11 ? 1.2.2 喷射沉积马氏体时效钢复合材料的研究11 ? 1.2.3 超高强度18Ni无钴马氏体时效钢的力学性能11-12 ? 1.2.4 马氏体时效钢的强韧化机理及热处理工艺特征12-14 ? 1.2.5 合金元素对马氏体时效钢强韧性的影响14-17 ? 1.2.6 马氏体时效钢细化晶粒机制17-19 ? 1.3 本文主要研究内容19-20 ?第2章淬火工艺对逆转变奥氏体再结晶的影响20-29 ? 2.1 引言20 ? 2.2 材料及试验方法20-22 ? 2.2.1 试验材料20-21 ? 2.2.2 试验方法21-22 ? 2.3 试验结果22-26 ? 2.3.1 加热温度对逆转变奥氏体再结晶的影响22-24 ? 2.3.2 保温时间对逆转变奥氏体再结晶的影响24-26 ? 2.3.3 加热速度对逆转变奥氏体再结晶的影响26

渗氮条件对马氏体时效钢疲劳强度的影响

试验研究 渗氮条件对马氏体时效钢疲劳强度的影响 华东交通大学机电学院 (南昌 330014) 黄 勇 编译 0 前言 马氏体时效钢是实用钢中强度最高而且韧性也很高的材料。但是,它存在着与高的静强度相比,疲劳强度低这一高强度钢所特有的问题。为此,进行了旨在改善疲劳特性的多项研究。森野数博等人弄清了若从组织学观点出发,通过改变时效条件,使之生成适当的逆相变奥氏体,就能改善疲劳强度。此外,表面改性也是有效的方法。为此,探讨了喷丸硬化和渗氮的影响,报道了利用这些方法得以大幅度提高疲劳强度的结果。但是,这样一些疲劳强度的改善,其效果和机理均有所不同。例如,逆相变奥氏体的影响在低应力条件下明显,此外渗氮的效果也随应力水平之不同而异。在高应力条件下,由硬化导致的脆性是疲劳强度低下的主要原因。因此,实际讨论这种改善疲劳强度的策略时,必须先弄清各不同方法的最适宜条件,由此,也就必须弄清渗氮的利弊。以此观点探讨了渗氮马氏体时效钢的疲劳特性,但对于被列为讨论对象的寿命区域,在107以下的疲劳特性及破坏机理尚不一定十分清楚。 因此,在本研究中,森野数博等人根据迄今的研究结果,通过改变渗氮条件,使渗氮层组织和深度发生变化,探讨其对疲劳强度的影响,以弄清通过渗氮来改善疲劳强度时所存在的问题。 1 材料、试样及实验方法 实验所用材料为市面出售的300级马氏体时效钢,在固熔化处理的状态下被采用。其化学成分示于表1。将材料机械加工成图1所示的形状后,渗氮材料在渗氮处理前,时效材料在时效处理后,将表面电解抛光约20 m 。时效条件要进行预备实验,选择了不完全时效状态的480 、2h 和6h,以及生成与此相同硬度之逆相变奥氏体的过时效条件的570 、2h 。选择480 是因为它是通常采用的时效温度,同时也接近渗氮温度,并考虑到了2h 和6h 乃是疲劳强度最高的范围。此外,由于渗氮与时效同 时进行,为使内部硬度达到相同,选择了与时效条件 相对应的加热温度和时间,以图2所示的三种条件进行实验。 表1 化学成分(质量分数)%C Si Mn P S Ni Mo Co Al Ti 0.0050.03 0.040.0020.00218.69 4.89 8.92 0.1 0.91 本研究采用的渗氮方法是可以控制表面化合物层的基本的渗氮法。以下用处理条件的温度、时间和处理法标记各种材料,将480 、570 的时效材料记为48A_2、48A_6和57A_2材料,将480 、570 渗氮材料记为48N_1、48N_5及57N_1材料。图3表示各种渗氮材料的组织照片。无论哪种材料都能确 第25卷第6期2004年12月国外金属热处理 GUOWAI JINS HU REC HULI Vol.25,No.6Dec,2004

和 L L和 双相钢之区别

304 18Cr-8Ni 作为一种用途广泛的钢,具有良好的耐蚀性、耐热性,低温强度和机械特性;冲压、弯曲等热加工性好,无热处理硬化现象(无磁性,便用温茺-196℃~800℃)。 家庭用品(1、2类餐具、橱柜、室内管线、热水器、锅炉、浴缸),汽车配件(风挡雨刷、消声器、模制品),医疗器具,建材,化学,食品工业,农业,船舶部件。 304L 18Cr-8Ni-低碳 作为低C的304钢,在一般状态下,其耐蚀性与304刚相似,但在焊接后或者消除应力后,其抗晶界腐蚀能力优秀;在未进行热处理的情况下,亦能保持良好的耐蚀性,使用温度 -196℃~800℃。 应用于抗晶界腐蚀性要求高的化学、煤炭、石油产业的野外露天机器,建材耐热零件及热处理有困难的零件。 316 因添加Mo,故其耐蚀性、耐大气腐蚀性和高温强度特别好,可在苛酷的条件下使用;加工硬化性优(无磁性)。 海水里用设备、化学、染料、造纸、草酸、肥料等生产设备;照像、食品工业、沿海地区设施、绳索、CD杆、螺栓、螺母。 316L 低碳

作为316钢种的低C系列,除与316钢有相同的特性外,其抗晶界腐蚀性优。 316钢的用途中,对抗晶界腐蚀性有特别要求的产品。 双相钢(dual-phase,简称DP钢),又称复相钢。 由马氏体、奥氏体或贝氏体与铁素体基体两相组织构成的钢。一般将铁素体与奥氏体相组织组成的钢称为双相不锈钢,将铁素体与马氏体相组织组成的钢称为双相钢。双相钢是低碳钢或经临界区热处理或控制轧制后而获得。典型的双相钢σs为310MPa,σb为655MPa。双相钢用于制造冷冲、深拉成型的复杂构件,也可用作管线钢、链条、冷拔钢丝、预应力钢筋等。所谓是在其固溶组织中铁素体相与奥氏体相约各占一半,一般量少相的含量也需要达到30%。在含C较低的情况下,Cr含量在18%~28%,Ni含量在3%~10%。有些钢还含有Mo、Cu、Nb、Ti,N等合金元素。该类钢兼有奥氏体和的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显着提高,同时还保持有的475℃脆性以及导热系数高,具有超塑性等特点。与相比,强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高。具有优良的耐孔蚀性能,也是一种节镍不锈钢。