焊接工时

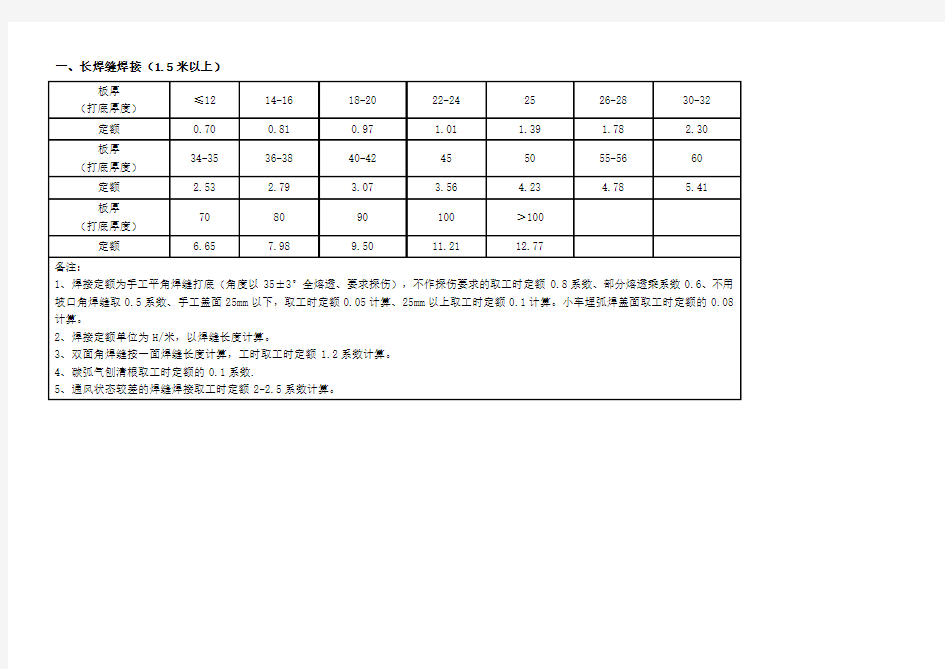

一、长焊缝焊接(1.5米以上)

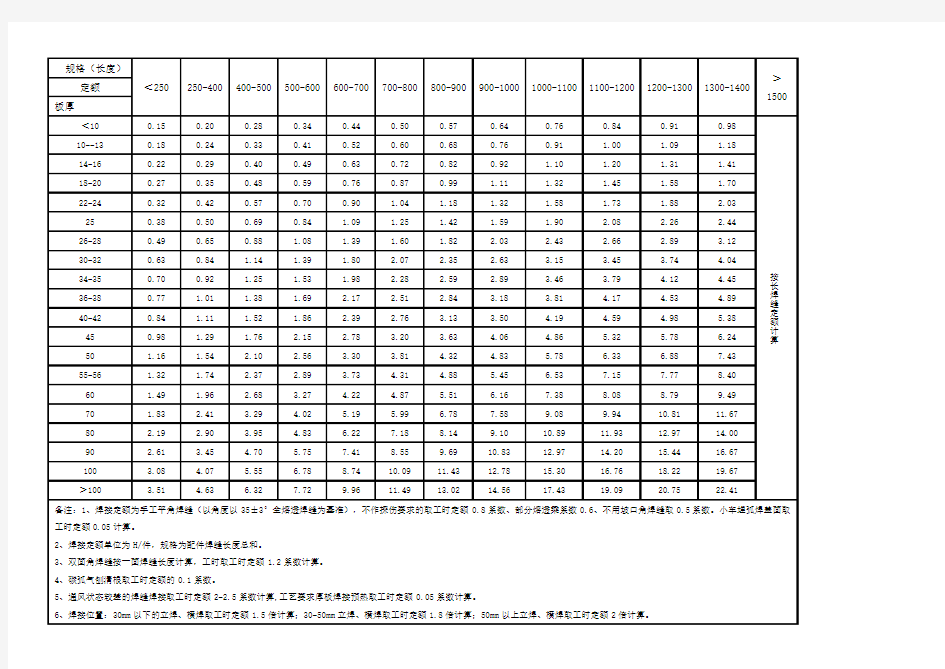

工时计算方法

工时计算方法 为了使工时定额更加合理、准确,现结合公司实际情况,特制定此工时计算方法。 一、工艺过程的工时计算 工时计算时,除特殊注明外,单位被统一表示。工时:小时;长度:毫米;切割速度:毫米/小时;面积:平方米;进给量:毫米/转;转速:转/分钟。 辅助时间计在工时定额中。它主要包含熟悉图纸和工艺等技术文件、调整设备、装夹、准备工夹量刃具、吊装、磨刃具、自检、焊接件翻转、标识移植时间等。 工时定额不考虑生理、打扫卫生、领件、领料、入库、转序、交检、包装、喷漆件等待干燥时间,这些统一由工厂考虑。返修时间单独计算,不计入正常工时定额中。 各主要工序的计算方法如下: 下料: 1、板材火焰切割下料: 工时=基本时间+辅助时间=(切割长度/切割速度)*(1+k) 半自动切割K=2.85数控切割K= 4.5 等离子切割K=4.5 2、板材剪切下料:所需用人数已被考虑。 工时=切割刀数*K

≤δ8K=0.17小时/每刀(钢材);K=0.10小时/每刀(PVC)>δ8~δ14 K=0.19小时/每刀 >δ14~δ20 K=0.20小时/每刀 3、型材锯割下料: 工时按实际考核数据。参见附件一:型材下料工时 ●成型: 工时=基本时间+辅助时间 ●焊接: 1、焊前准备:包括划线、焊前焊缝处表面清理、焊前预热、二级库焊材烘干。 易打磨大件:焊前焊缝单表面清理时间:0.08小时/米 不易打磨件或小件:焊前焊缝单表面清理时间:0.15小时/米 2、组点: 3、焊接成型: 工时=基本时间+辅助时间。 焊接(气刨)基本时间=焊缝长度*道数/焊接(气刨)速度 4、焊后整理:包括校正、清理焊渣时间。 ●试装(车):包括组装、试车、试压、拆卸。 ●表面清理:指防腐处理前的表面清理。 工时=清理面积*0.34小时/平方米 ●防腐: 工时=清理面积*0.07小时/平方米*喷漆遍数

2016年度-工时定额计算规范标准

机械加工 工 时 定 额 计 算 标 准

一.锯床工时定额计算标准 1.工时计算公式:T=(k m T 机 +nT 吊+T 装卸)k 2 式中:k m —材料系数 n —一次装夹工件数;n=1-2; k 2—次装夹工件数修正系数, k 2=1 (n=1); k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料: 式中: H -板厚mm 2.2.棒料: 式中D —棒料外径 mm 2.3. 管料: 式中d 0—管料内径;mm 2.4.方管: 式中:H —方管外形高mm H 0—方管内腔高mm B 0—方管内腔宽mm 3.吊料时间: 4.装卸料时间及其它时间: 综上所述: 方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2; k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 1.5 材料加工难度系数 T 机 = k B H 20 T 机= D 24 T 机= D — d 02 24 10000 T 机= H — H 0*B 0 20 8000 T 吊= L 1000 T 装卸=0.12+ L + D 1800 840

二.剪板冲压折弯工时定额计算标准 1.剪板工时定额计算方法 A.剪板单件工时定额: a —每块工时系数、见表 b —剪角次数 B. 剪板去毛刺T 毛剌:(min ) T 毛剌 =0.3 + L/400 L-处理长度 C. 剪板校正T 校:(min ) 2.冲压T 冲(min ):T 冲=a 3.折弯工时定额计算方法 折弯工时定额T 折(min ):T 折=Σa i T= k* ( a + b a ) 3

标准工时计算方法

标准工时计算方法 一、目的:规范标准工时制定与修改作业,使标准工时具有完整性,使ERP系统运行之排程合理和成本准确。 二、名词定义: 2.1、标准工时:在特定的工作环境条件下,用规定的作业方法和设备,以普通熟练工作者的正常速度完成一定质量和数量的工作所必需的时间。 2.2、宽放时间:指作业员除正常工作时间之外必须的停顿及休息的时间。包括操作者个人事情引起的延迟,疲劳或无法避免的作业延迟等时间。对于没有规定发生时间、发生频率、所需时间的不规则要素作业,并不在正常时间范围之内,而属于宽放时间。 2.3、标准速度:没有过度体力和精神疲劳状态下,每天能连续工作,只要努力就容易达到标准作业成果的速度。 三、标准工时的构成: 3.1、标准时间=正常时间+宽放时间=观测时间*(1+熟练修正数+努力修正数)+观测时间*宽放率 3.2、正常时间: 3.2.1、主体作业时间:按照作业目的进行的作业。指能创造价值的作业,如改变产品外形,改变产品性能等。 3.2.2、副作业时间:与主体作业同步发生,起附属作用。如取放工具、检查等。 正常时间设定方法如下: 直接观测法:秒表观测法;摄影分析法;work sampling法。 优点:比较简单;任何人都可以做。 缺点:难于跟标准速度相比较,需要评价标准速度;生产之前不能设定。 合成法:动作分析法、历史数据法。 优点:信赖程度和一贯性高;客观性和普遍性高;不需要评价标准速度;可在生产之前设定;容易消除不必要动作。 缺点:需要教育和训练。 3.3、宽放时间: 3.3.1、私事宽放时间:作业过程中,满足生理要求的宽放时间,如上厕所,喝水,擦汗。 3.3.2、疲劳宽放时间:为了补偿工作过程中体力和精神疲劳,采取的休息或操作速度减弱的宽放时间。 3.3.3、特殊宽放:学习宽放、机械干涉宽放、奖励宽放、工厂宽放、其它宽放. 作业宽放时间:补偿作业过程中发生不规则的要素作业。如用处理不良品等。 3.3.4、集体宽放时间:集体作业时,对于个体差异产生损失的补偿。如熟练度的差异,工位编排产生的损失等。 3.3.5、宽放系数表

焊工工时定额标准

钣金件工时定额试行标准(2011-07-30) 一、下料 1.气割下料 方管:按槽钢型号的1.5倍。 2.成品下料 半成品按毛坯下料的1.5倍工时计算。 3.批量修正系数 二、焊接 1、室体类 室体分半方法: 不分半按下表计算。分两半按下表计算,另加工时:6h/t。分四半按下表计算,另加工时:10h/t

90h/t。 Q58系列:δ5—6板的,主室150h/t,辅室130h/t,δ8辅室110h/t,δ3—4辅室150h/t。 Q48系列:需要分半的130h/t,外形同Q37系列的110h/t。 2、提升机罩壳 GTD45等斗提机110h/t。宽度大于500mm的100n/t。 3、分离器壳,卸料罩,分离器料斗。 工时(h)=重量(t)*220h/t。重量较小定额不足10h的加10h。 4、螺旋槽

按长度计算,10h/米。 5、螺旋轴 按长度计算,直径359以下4h/m,直径360以上,6h/m。 Ф500以上的7h/m,Ф700以上的8h/m。 6、平台类 带花纹板的,系数为1;不带花纹板的,系数为0.8。 槽钢、角钢按每平方 规格[80 [100~120 [140~[160 [180~[200 [220~[250 工时/平方4h 4.5h 5h 5.5h 6h 注:空格小于等于1200mm*1200mm的每平方减0.5h。空格大于1200mm*1200mm的每平方减1h。 铺重型钢板网的平台,按照3h/m2计算网焊接工时,可上下浮动5%。 7、支柱类 (1)、单根型钢立柱 筋板底座(长+宽)/2≤450 (长+宽)/2>450 2h 3h 斜筋板底座(长+宽)/2≤450 (长+宽)/2>450 3h 4.5h 不带筋板的底座顶板1h 斜不带筋板的底座顶板 1.5h (2)、中间有加强板的立柱 规格[120 以下[140 ~[160 [180 ~220 [250 ~320 工时120 分钟/ 米135 分钟/ 米 150 分钟/ 米 165 分钟/ 米 总工时= 定额(分钟)*柱长(mm)/(1000*60)+[筋板数/2-柱长(mm)*3/1000]*20分钟/60分钟+底座工时。 连接板0.25h/件,上下板1h/件,三角筋板0.5 h/件,,梯形筋板0.75h/件。 (3) 规格[120以 下[140 ~[160 [180 ~220 [250 ~320 工时60分钟/ 米75 分钟/米 90 分钟/米 120 分钟/米

标准工时计算

标准工时计算 IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】

标准工时计算一、目的: 为了更好地控制生产的人员及产量,使之处于最佳配置状态,真正达到“高产、低消耗”之目的。 “ρ”(以单位产量计)。 1、标准工时的计算方法: 标准工时的定义: 2.1.1所有产品的标准工时,都是由产品原料加工,组装测试、检 查及包装等各道工序所消耗的时间总计,而所谓公司标准则是 参照国际标准局有关对人体研究而得出的人类平均劳动强度 值,以结合本公司的实际状况(即以公司的一个中等熟练程度 的操作工人的操作时间为基础)而定出的标准。 2.1.2公司的标准工时,最主要由下列几大工序的标准工时组成, 即:零件加工、SMT、手插机、过波峰炉、执锡、PCB检 测、组立预加工、装配、检查测试、包装这十大工序的标准时 间所组成。而这几大工序的标准工时,又建立在单件标准时间 的基础上。 2、基本公式及相关公式: 标准工时=实际时间×(1+宽裕率)(一般宽裕率为实际时间的 18%~24%) 宽裕时间 宽裕率=×100% 实际时间 工位平均时间:记为“T平” 计划内有效工作时间 T平= 生产计划数 生产工位数,记为“N” 标准工时 N= 工位平均时间 生产性: 当天产量×标准工时×100%

生产性= 当天工作时间×出勤人数 编程效率记作“ρ” 实际生产时间(单位产品)×100% ρ= 标准工时 各操作者过程时间之总和 平衡率=×100%(平衡误差±秒) 最大过程时间×操作人数 ε完成台数 生产达成率=×100% ε生产预定台数 生产线不平衡损失率=1-生产线平衡率 不平衡率损失最高的工位时间×合计人数-各工序时间的合计节拍时间TC=实际作业时间/生产量 直通良品台数 直通良品率=×100% 完成台数 当日出勤人员 出勤率(就劳率)=×100% LINE在籍人员 标准工时×计划日产量 (计划人数)=×(1+宽裕率)(宽裕率设定为15%) 日稼动时×有效率×就劳率 计划日产量 人均日产量= PAC-1

工时计算方法大全(各机床工时、各工序工时)

工时计算方法(各机床工时、各工序工时) 生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。 一.锯床工时定额计算标准 1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数 n —一次装夹工件数;n=1-2; k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料: 式中: H- 板厚mm 材料宽度系数,查下表 k B - 2.2.棒料: 式中D —棒料外径 mm T 机 = k B H 2 0 T 机 = D 2 4 T 机= D —d 02

2.3. 管料: 式中d 0—管料 内径;mm 2.4..方管: 式中:H —方管外形高 mm ;H 0—方管内腔高mm ; B 0 —方管内腔宽 mm ; 3.吊料时间: 4.装卸料时间及其它时间: 综上所述: 方料: T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2; k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 二.剪板冲压折弯工时定额计算标准 1..剪板工时定额计算方法 剪板单件工时定额: a —每块工时系数、见表 b —剪角次数 2 4 1000 T 机= H — H 0*B 20 8000 T 吊= L 1000 T 装 卸 =0.12+ L D 1 800 8 40 T = k * a + b a 3

电子焊接工工作标准(标准版)

( 岗位职责 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 电子焊接工工作标准(标准版) Regular daily safety management training, and establish a system to control and improve the company's sudden accidents.

电子焊接工工作标准(标准版) 1范围 本标准规定了公司电子焊接工工职责与权限、任职条件,工作内容与要求,检查与考核。 本标准适用制造部电子焊接工岗位。 2职责、权限 2.1职责 2.1.1严格执行公司制定的工作纪律、会议纪律及各项管理制度。 2.1.2负责严格执行生产作业计划,按时交付产品。 2.1.3严格按图纸要求、工艺要求、质量要求进行操作。 2.1.4凭工作票,在生产过程中对所领部件进行数量、质量和型号的核对,无误后再进行组装,工序中要自检,完成后要自检,并提请互检。及时向入厂检验室申请检验。

2.1.5配合质检员产品检验工作,对不合格项及时返工,认真填写《检验记录处置卡》。合格后进行整理清洁的处理,办理报交手续。 2.1.6负责保管配发的个人工具、工具箱。 2.1.7负责保管好图纸,执行《生产用图纸、技术文件管理制定》的相关规定,及时交旧领新。 2.1.8遵守公司生产管理制度,按区域进行生产作业。 2.1.9遵守公司安全生产、文明生产之规定,注意安全工作,不违章操作。 2.1.10负责产品标识标记的具体贯彻执行和控制。 2.1.11负责产品生产过程中的清洁、保洁工作。 2.1.12完成领导交办的临时工作。 2.2权限 2.2.1有权对计件制考核中错误金额提出异议。 2.2.2对不合格仪器、工具、设备有权拒绝使用。 2.2.3对超出专业能力范围外、身体,心里承受范围外的工作有拒绝权(如高空作业,有心脏疾病去高海拔地区出差等)。

工时计算方法

工时计算方法 Standardization of sany group #QS8QHH-HHGX8Q8-GNHHJ8-HHMHGN#

工时计算方法 生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。 一、工时计算方法 1、出勤工时:为实到人数与每日标准工作时间数(8小时)之乘积 2、受援工时:为接受支援人数与实际支援时间之乘积 3、加班工时:为加班人员与加班时间之乘积 4、实勤工时:出勤工时+受援工时+加班工时 5、除外工时:为当日非发生于生产之工时 6、生产总工时:实勤工时—除外工时 7、异常工时:为当日因各种因素造成生产部无法正产生产而耗费的人工工时。 8、总标准工时:为当日生产之各产品入库总数与各产品之单一标准工时之乘积之和。

9、异常工时:将影响当日生产所发生之状况分别填写实际时间 10、除外工时:将当日发生于生产中无法抗拒之工时,分别填写实际发生之工时。 11、生产工时:为当天生产此工令所发生的实际工时。 12、差异工时:为产出标准工时与生产工时之差 ※生产效率=总标准工时\生产总工时×100% ※总标准工时=产出数×单一产品标准工时 二、注意点 1、由于作业不良问题较多,造成的不良应有专门维修人员进行处理,不可返回前面工位重工,否则影响正常下拉速度,造成瓶颈现象,不可有此现象发生。作业不良重工时应填写重工工时。 2、新员工试用期间,应在在职培训栏注明,一般试用期为3个月,各领班应将新员工每段时间进行考核。特别为焊接工艺问题。新员工作业时其产能不能达到标准产能,影响生产效率,应填写在职培训工时。 3、为了提高生产效率,领班应注意尽量减少转线,应将工令数少的工单(和KEY板)尽量安排在同一条生产线作业。注意填写转线时间。

工时计算方法

工时计算方法 生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。 一、工时计算方法 1、出勤工时:为实到人数与每日标准工作时间数(8小时)之乘积 2、受援工时:为接受支援人数与实际支援时间之乘积 3、加班工时:为加班人员与加班时间之乘积 4、实勤工时:出勤工时+受援工时+加班工时 5、除外工时:为当日非发生于生产之工时 6、生产总工时:实勤工时—除外工时 7、异常工时:为当日因各种因素造成生产部无法正产生产而耗费的人工工时。 8、总标准工时:为当日生产之各产品入库总数与各产品之单一标准工时之乘积之和。 9、异常工时:将影响当日生产所发生之状况分别填写实际时间 10、除外工时:将当日发生于生产中无法抗拒之工时,分别填写实际发生之工时。 11、生产工时:为当天生产此工令所发生的实际工时。 12、差异工时:为产出标准工时与生产工时之差 ※生产效率=总标准工时\生产总工时×100% ※总标准工时=产出数×单一产品标准工时 二、注意点 1、由于作业不良问题较多,造成的不良应有专门维修人员进行处理,不可返回前面工位重工,否则影响正常下拉速度,造成瓶颈现象,不可有此现象发生。作业不良重工时应填写重工工时。 2、新员工试用期间,应在在职培训栏注明,一般试用期为3个月,各领班应将新员工每段时间进行考核。特别为焊接工艺问题。新员工作业时其产能不能达到标准产能,影响生产效

率,应填写在职培训工时。 3、为了提高生产效率,领班应注意尽量减少转线,应将工令数少的工单(和KEY板)尽量安排在同一条生产线作业。注意填写转线时间。 4、测试线注意不良品的区分(挡机不良的,不用测试功能,所以其总标准工时会相应减少,其总生产工时一样减少)为了准确记录工时,请测试线领班注意区分。 5、由于电脑和治具有维修需求,所以领班应在最短的时间内知会相关人员进行维修,保证正常下拉。需填写故障等待时间。 企业经劳动行政部门批准以季为周期综合计算工时,若企业因生产任务需要,经商工会和劳动者同意,安排劳动者在该季的第1、2月份刚好完成了季总时的工作,第3个月整月休息。企业这样做应视为合法且没有延长工作时间。对于这种打破常规的工作时间安排,一定要取得工会和劳动者的同意,并且注意劳逸结合,切实保障劳动者身体健康。 工时计算方法应为: (1)工作日的计算。 年工作日:365天/年-104天/年(休息日)-10天/年(法定休假日)=251天/年 季工作日:251天/年÷4季=62.75天 月工作日:251天/年÷12月=20.92天 (2)工作小时数的计算。 以每周、月、季、年的工作日乘以每日的8小时

焊接H型钢制作工时定额标准

焊接H型钢制作工时定额标准 各工序工时定额计算方法: 1.数控下料按板材下料标准计算,详见【焊接H型钢工时定额标准(数控下料)】。 2.(蓝色)*2为组立机组立的工时定额,详见【焊接H型钢工时定额标准(组立机组立)】。 3.(黄色)*4为龙门焊焊缝4道的工时定额,详见【焊接H型钢工时定额标准(龙门焊 机焊接)】。 4.焊后矫正机矫正从表中直接查出。 5.(绿色)为抛丸机除锈的工时定额(含转运至车间外喷漆现场)。单纯抛丸按55%计算。 6.蓝色的40%为车间向外转运和装车的工时定额。 7.终矫(特殊情况下第二次在矫正机上矫正)按表中的50%。 8.火焰调直水平弯曲时按表中的50%,高度方向调直T=(腹板高度mm/10000+0.1)/m。 9.H型钢高度m*0.8为底漆面漆各一道喷漆的工时定额。详见【焊接H型钢工时定额标准 (喷漆)】。 10.龙门焊以外的焊缝按焊接定额。6mm焊脚时0.2h/m,间断焊系数1.2;立焊系数1.4; 仰焊系数1.8。 11.H型钢形状的立柱零部件装配系数: a.单牛腿座时系数3.5; b.双牛腿座时系数4.6; c.无牛腿座时系数2.9. 注:表中数据乘系数钢立柱零部件装配工时。 12.钢板长度需接长时的工时定额详见【焊接H型钢工时定额标准(接板)】。 13.以上为每米的公时定额,除有说明外所有工序均含吊运和翻转工时。 14.本定额标准除下料外是按山东某钢构集团公司计件工资标准(按每工时5元)换算得出。

焊接H型钢工时定额标准(数控下料) 焊接H型钢工时定额标准(组立机组立)

焊接H型钢工时定额标准(龙门焊机焊接) 焊接H型钢工时定额标准(矫正机矫正)

工时定额编制标准(焊接)修订版

1、规范说明: 1.1、本规范工时定额包括:基本时间、辅助时间、布置工作场地时间、休息与生理需要时间、准备与结束时间。 1.2、本规范是以普通碳钢Q235、Q345。CO 2气体保护焊接为基准。 1.3、布置工作地时间1-30分钟,休息与生理需要时间5-35分钟,准备终了时间25分钟。 2、焊接作业时间T (根据《船体分段焊接作业工时研究及智能计算方法》(哈尔滨工程大学学报2011年9月份研究论文成果) 2.1 焊接基本时间T j T j = ω ???S V L A (min) 其中A 为焊缝横截面面积mm 2 ,L 为焊缝长度m ,V 为焊接速度(m/min),S 为焊丝横截面面积mm 2 ,ω为焊丝的熔敷率。其中V=8-11m/min ,焊丝1.2,电流电压320,电压30+-3 注:实芯CO 2气体保护焊丝熔敷率取90-95%。 2.2焊接辅助时间T f (min)(15%-30%)(该部分包含涂刷飞溅剂,打磨) T f =T j ×20% 2.3 T =T j +T f 3、工件重量系数K (根据时间情况判定k 值,是否需要行车翻转) 工件重量(Kg ) W ≤5Kg 5Kg <W ≤10Kg 10Kg <W ≤20Kg 20Kg <W ≤100Kg W >100Kg 系数K 1 1.05 1.05 1.1 1.15 注:根据所焊接的工件的重量,按上表所列取相应的系数K ,计算工时定额时,在焊接作业时间T 的基础上乘 以相应的系数K 。 4、工件翻转时间T fz (min) (需要根据现场观察调整时间) 工件重量(Kg ) W ≤5Kg 5Kg <W ≤10Kg 10Kg <W ≤20Kg 20Kg <W ≤100Kg W >100Kg 每次翻时间(min) 0.5 0.8 1.6 3 5 注:翻转时间应以工艺设计所需的翻转次数为准,不需进行翻转时,T fz 为零。 5、焊接位置工时定额修订系数K W

工时定额计算标准

工时定额计算标准 一.锯床工时定额计算标准 .工时计算公式:(机吊装卸) 式中:—材料系数 —一次装夹工件数;; —次装夹工件数修正系数,();() .机动时间:机 .. 方料: 式中: 板厚 式中—棒料外径 .. 管料: 式中—管料内 径; ...方管: 式中:—方管外形 高;—方管内腔高; —方管内腔宽; .吊料时间: .装卸料时间 及其它时间: 综上所述: 方料:() * () 圆料:() () —一次装夹工件数;; —次装夹工件数修正系数,();() 二.剪板冲压折弯工时定额计算标准 ..剪板工时定额计算方法 剪板单件工时定额: —每块工时系数、见表 —剪角次数 剪板毛刺工时: 处理长度 机 机 机 — 机 — * 吊 装卸 * ( )

剪板校正 校* 材料系数 ~ .冲压 折弯工时定额:Σ (理论计算:每刀分×折→) ↓ 准备工时 三.风割焊接工时定额计算标准 .风割工时 公式: 修磨工时含补焊工时: 修磨 风割 .焊接单 件工时: 焊接工件装卸点焊 全焊 装卸工件工时:工件装卸() 式中:—装卸基本工时;(取); 工件数 重量系数(见表) . 点焊单件工时:点焊 式中:— 点焊基本工时;—点焊数;—点焊时工件翻转次数; . 全焊单件工时:全焊 Σ 式中:—全焊基本工时;—焊缝段数; —全焊时工件翻转次数;Σ焊缝长 焊接参数调节次数 注:小件装卸与点焊工时合并,统称点焊工时; 重量系数() 风割 风割长度 ×

、飞溅按焊接工时的二分之一计算 、校正按焊接工时的二分之一计算 、有辅助工帮助表卸模,从焊接工时中分取三分之一 、焊接有准备工时按每项分钟 、点焊螺母按分钟一个 四.钻床工时定额 、机装卸 其中—难度系数有工差要求有深度要求扩孔及攻丝、机动时间机 注:≥时,须另增排屑时间。 、装卸零件时间及辅助时间: 装卸

工时定额计算公式

(一)时间定额 时间定额不仅是衡量劳动生产率的指标,也是安排生产计划,计算生产成本的重要依据,还是新建或扩建工厂(车间)时计算设备和工人数量的依据。 制定合理的时间定额是调动工人积极性的重要手段,它一般是技术人员通过计算或类比的方法,或者通过对实际操作时间的测定和分析的方法进行确定的。在使用中,时间定额还应定期修订,以使其保持平均先进水平。 在机械加工中,完成一个工件的一道工序所需的时间T o,称为单件工序时间。它由下述部分组成 1 ?基本时间t b 基本时间是直接改变生产对象的尺寸、形状、相对位置、表面状态或材料性质等工艺过程所消耗的时 间。对机械加工而言,就是直接切除工序余量所消耗的时间(包括刀具的切入或切出时间)。基本时间可 按公式求出。例如车削的基本时间t b为: 式中t b --- 基本时间(min ); L j ――工作行程式的计算长度,包括加工表面的长度,刀具切出和切入长度(mm ); Z工序余量(mm ); n ――工件的旋转速度(r/min ); f -- 刀具的进给量(mm/r ); a p ---- 背吃刀量(mm )。 2 .辅助时间t a 辅助时间是为保证完成基本工作而执行的各种辅助动作需要的时间。它包括:装卸工件的时间、开动 和停止机床的时间、加工中变换刀具(如刀架转位等)时间、改变加工规范(如改变切削用量)的时间、试切和测量等消耗的

时间。 辅助时间的确定方法随生产类型而异。大批大量生产时,为使辅助时间规定得合理,需将辅助动作分 解,再分别确定各分解动作的时间,最后予以综合。中批生产则可根据以往的统计资料来确定。单件小批生产则常用基本时间的百分比来估算。 3 .技术服务时间t c 技术服务时间是指在工作进行期间内,消耗在照看工作地的时间,一般包括:更换刀具、润滑机床、清理切屑、修磨刀具、砂轮及修整工具等所消耗的时间。 4 ?组织服务时间t g 组织服务时间是指在整个工作班内,消耗在照看工作地的时间,一般包括:班前班后领换及收拾刀具、 检查及试运转设备、润滑设备、更换切削液和润滑剂以及班前打扫工作场地、清理设备等消耗的时间。 5 ?自然需要及休息时间t n 自然需要及休息时间是工人在工作班内恢复体力和满足生理上需要所消耗的时间。在实际劳动量计算 时,为了简化单件时间的计算,通常把t c、t g、t n三部分时间统一化为占t b和t a的百分数,即 式中B ――t c、t g、t n占t b、t a的百分比 因此单件工序时间T o可用下式计算: 单件工序时间不应包括以下内容:与基本时间重合的辅助时间;换件或换工序所需要的机床调整时间;

工时计算方法

工时计算方法 工时计算方法 为了使工时定额更加合理、准确,现结合公司实际情况,特制定此工时计算方法。 一、工艺过程的工时计算 工时计算时,除特殊注明外,单位被统一表示。工时:小时;长度:毫米;切割速度:毫米/小时;面积:平方米;进给量:毫米/转;转速:转/分钟。 辅助时间计在工时定额中。它主要包含熟悉图纸和工艺等技术文件、调整设备、装夹、准备工夹量刃具、吊装、磨刃具、自检、焊接件翻转、标识移植时间等。 工时定额不考虑生理、打扫卫生、领件、领料、入库、转序、交检、包装、喷漆件等待干燥时间,这些统一由工厂考虑。返修时间单独计算,不计入正常工时定额中。 各主要工序的计算方法如下: 下料: 1、板材火焰切割下料: 工时=基本时间+辅助时间=(切割长度/切割速度)*(1+k) 半自动切割K=数控切割K= 等离子切割K= 2、板材剪切下料: 工时=切割刀数*K ≤δ8K=小时/每刀: >δ8~δ14 K=小时/每刀 >δ14~δ20 K=小时/每刀 3、型材下料: 工时按实际考核数据。参见附件一:型材下料工时 ●成型: 工时=基本时间+辅助时间 ●焊接: 1、焊前准备:包括划线、焊前焊缝处表面清理、二级库焊材烘干。 易打磨大件:焊前焊缝表面清理时间:小时/米 不易打磨件或小件:焊前焊缝表面清理时间:小时/米

2、定位焊接: 3、焊接成型: 工时=基本时间+辅助时间。 焊接(气刨)基本时间=焊缝长度*层数/焊接(气刨)速度 4、焊后整理:包括校正、清理焊渣时间。 ●试装(车):包括组装、试车、试压、拆卸。 ●表面清理:指防腐处理前的表面清理。 工时=清理面积*小时/平方米 ●防腐: 工时=清理面积*小时/平方米*喷漆遍数 ●机加工: 工时=基本时间+辅助时间 1、计算法:适用于无可比性的新零件。 基本时间=切削长度/(转速或往复次数*进给量60) 2、类比法:适用于有可比性的零件。 热处理: 工时=基本时间+辅助时间 1、基本时间T1: 是指零件在设备中加热、均温、保温、降温的时间,是零件装炉后从闭炉门起到开炉门止的一段时间。因此段时间工艺自动运行,所需人工工时需要在具体时间基础上乘一定系数k。 由于本公司热处理产品基本属于单件小批量生产,生产过程中以炉次为单位,所以在退火、正火、渗碳淬火、回火的工艺生产过程中以平均装炉量为基准,然后每个产品的工时值为 T(单)=T(炉)×m/M T(炉)=(T1×k+T2)*定员 T(单):单件产品工时值(h) T(炉):处理一炉产品的工时值(h) m:单件产品重量(kg) M:平均装炉量(kg) k:基本工艺时间系数

标准工时工资计算方法

工资计算依据及方法 一、法律定义 1 、制度工作时间的计算 年工作日:365天-104天(休息日)-11天(法定节假日)=250天 月工作日:250天÷12月=20.83天/月 2、日工资、小时工资的折算 按照《劳动法》第五十一条的规定,法定节假日用人单位应当依法支付工资,即折算日工资、小时工资时不剔除国家规定的11天法定节假日。据此,日工资、小时工资的折算为:日工资:月工资收入÷月计薪天数 小时工资:月工资收入÷(月计薪天数×8小时)。 3、计薪天数 月平均计薪天数=(365天-104天)÷12月=21.75天 适应加班工资的核算及补偿 加班工资=月薪÷21.75×加班天数×所对应的倍数 月实际计薪天数=当月出勤天数+法定休假日 月计薪天数=应出勤天数+法定休假日 出勤天数比例=21.75/(当月应出勤天数+法定休假日) 法定休假日休息,否则另算加班费。 4、计薪日 计薪日是指出勤天数及法定假日,平时休息、周末休息不计工资,不属于计薪日 二、计算方法 1、标准工时制的工资计算 工资=月薪÷21.75×月计薪天数×(出勤天数比例)+加班费+绩效-社保-个税 或=月薪÷(当月应出勤天数+法定休假日)×(实出勤天数+法定休假日)+加班费+绩效-社保-个税 例:某员工月工资2100元,6月份出勤19天,法定假1天休息,则工资为:月薪=2100/(20+1)*(19+1)=2000 2、加班条件下的工资计算 A条件:某工人6月出勤28天,月休2天(含法定假日休息),12小时制,基本工资1250元,则当月工资为: 月薪=1250+1250/21.75*10*1.5+1250/21.75*12*2=3491.4元 B条件:某工人6月出勤26天,月休4天(含法定假日休息),10小时制,基本工资1250元,则当月工资为: 月薪=1250+1250/21.75*5*1.5+1250/21.75*7.5*2=2543.1元 C条件:某工人6月出勤26天,月休4天(含法定假日休息),8小时制,基本工资1250元,则当月工资为: 月薪=1250+1250/21.75*0*1.5+1250/21.75*6*2=1939.7元

工时计算方法大全(各机床工时、各工序工时)

工时计算方法(各机床工时、各工序工时) 生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。 一.锯床工时定额计算标准 1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数 n —一次装夹工件数;n=1-2; k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方 料: 式中: H- 板厚mm k B - 材料宽度系数,查下表 T 机 = k B H 2

2.2.棒料: 式中D —棒料外径 mm 2.3. 管料: 式中d 0—管料 内径;mm 2.4..方管: 式中:H —方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ; 3.吊料时 间: 4.装卸料时间及其它时间: T 机= D 24 T 机= D —d 02 24 10000 T 机= H —H 0*B 0 2 0 8000 T 吊= L 1000 T 装卸 L D

综上所述: 方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2; k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 二.剪板冲压折弯工时定额计算标准 1..剪板工时定额计算方法 剪板单件工时定 额: a —每块工时系数、见表 b —剪角次数 剪板工时系数表 =0.12+ 1800 8 40 T = k * a + b a 3

工时定额编制标准焊接修订版

工时定额编制标准焊接 修订版 集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-

1、规范说明: 1.1、本规范工时定额包括:基本时间、辅助时间、布置工作场地时间、休息与生理需要时间、准备与结束时间。 1.2、本规范是以普通碳钢Q235、Q345。CO 2气体保护焊接为基准。 1.3、布置工作地时间1-30分钟,休息与生理需要时间5-35分钟,准备终了时间25分钟。 2、焊接作业时间T (根据《船体分段焊接作业工时研究及智能计算方法》(哈尔滨工程大学学报2011年9月份研究论文成果) 2.1 焊接基本时间T j T j = ω ???S V L A (min) 其中A 为焊缝横截面面积mm 2,L 为焊缝长度m ,V 为焊接速度(m/min),S 为焊丝横截面面积mm 2,ω为焊丝的熔敷率。其中V=8-11m/min ,焊丝1.2,电流电压320,电压30+-3 注:实芯CO 2气体保护焊丝熔敷率取90-95%。 2.2焊接辅助时间T f (min)(15%-30%)(该部分包含涂刷飞溅剂,打磨) T f =T j ×20% 2.3 T =T j +T f 3、工件重量系数K (根据时间情况判定k 值,是否需要行车翻转)

注:根据所焊接的工件的重量,按上表所列取相应的系数K ,计算工时定额时,在焊接作业时间T 的基础上乘 以相应的系数K 。 4、工件翻转时间T fz (min) (需要根据现场观察调整时间) 注:翻转时间应以工艺设计所需的翻转次数为准,不需进行翻转时,T fz 为零。 5、焊接位置工时定额修订系数K W 6、宽放系数μ 宽放系数按25%计算 7、计算焊接工时T D T D =T ×K(1+μ)K W +T fz =(T j ×(1+30%)×K)(1+25%)K W T=∑T D +T fz 8、附: 对接焊缝坡口截面积计算公式:(以下公式出自于一篇硕士论文,供计算参考) 8.1、I 形坡口对接焊 A=hc b 34.+δ 上式为双面焊,若单面焊则 A=hc b 32.+δ

工时定额计算公式

工时定额计算公式 (一)时间定额 时间定额不仅是衡量劳动生产率的指标,也是安排生产计划,计算生产成本的重要依据,还是新建或扩建工厂(车间)时计算设备和工人数量的依据。 制定合理的时间定额是调动工人积极性的重要手段,它一般是技术人员通过计算或类比的方法,或者通过对实际操作时间的测定和分析的方法进行确定的。在使用中,时间定额还应定期修订,以使其保持平均先进水平。 在机械加工中,完成一个工件的一道工序所需的时间T0,称为单件工序时间。它由下述部分组成。 1 .基本时间t b 基本时间是直接改变生产对象的尺寸、形状、相对位置、表面状态或材料性质等工艺过程所消耗的时间。对机械加工而言,就是直接切除工序余量所消耗的时间(包括刀具的切入或切出时间)。基本时间可按公式求出。例如车削的基本时间t b 为: 式中t b ——基本时间( min ); L j——工作行程式的计算长度,包括加工表面的长度,刀具切出和切入长度( mm ); Z ——工序余量( mm ); n——工件的旋转速度( r/min ); f——刀具的进给量( mm/r ); a p——背吃刀量( mm )。 2 .辅助时间t a 辅助时间是为保证完成基本工作而执行的各种辅助动作需要的时间。它包括:装卸工件的时间、开动和停止机床的时间、加工中变换刀具(如刀架转位等)时间、改变加工规范(如改变切削用量)的时间、试切和测量等消耗的时间。 辅助时间的确定方法随生产类型而异。大批大量生产时,为使辅助时间规定得合理,需将辅助动作分解,再分别确定各分解动作的时间,最后予以综合。中批生产则可根据以往的统计资料来确定。单件小批生产则常用基本时间的百分比来估算。

工时计算方法

工时计算方法 内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)

工时计算方法 生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。 一、工时计算方法 1、出勤工时:为实到人数与每日标准工作时间数(8小时)之乘积 2、受援工时:为接受支援人数与实际支援时间之乘积 3、加班工时:为加班人员与加班时间之乘积 4、实勤工时:出勤工时+受援工时+加班工时 5、除外工时:为当日非发生于生产之工时 6、生产总工时:实勤工时—除外工时 7、异常工时:为当日因各种因素造成生产部无法正产生产而耗费的人工工时。

8、总标准工时:为当日生产之各产品入库总数与各产品之单一标准工时之乘积之和。 9、异常工时:将影响当日生产所发生之状况分别填写实际时间 10、除外工时:将当日发生于生产中无法抗拒之工时,分别填写实际发生之工时。 11、生产工时:为当天生产此工令所发生的实际工时。 12、差异工时:为产出标准工时与生产工时之差 ※生产效率=总标准工时\生产总工时×100% ※总标准工时=产出数×单一产品标准工时 二、注意点 1、由于作业不良问题较多,造成的不良应有专门维修人员进行处理,不可返回前面工位重工,否则影响正常下拉速度,造成瓶颈现象,不可有此现象发生。作业不良重工时应填写重工工时。

2、新员工试用期间,应在在职培训栏注明,一般试用期为3个月,各领班应将新员工每段时间进行考核。特别为焊接工艺问题。新员工作业时其产能不能达到标准产能,影响生产效率,应填写在职培训工时。 3、为了提高生产效率,领班应注意尽量减少转线,应将工令数少的工单(和KEY 板)尽量安排在同一条生产线作业。注意填写转线时间。 4、测试线注意不良品的区分(挡机不良的,不用测试功能,所以其总标准工时会相应减少,其总生产工时一样减少)为了准确记录工时,请测试线领班注意区分。 5、由于电脑和治具有维修需求,所以领班应在最短的时间内知会相关人员进行维修,保证正常下拉。需填写故障等待时间。 企业经劳动行政部门批准以季为周期综合计算工时,若企业因生产任务需要,经商工会和劳动者同意,安排劳动者在该季的第1、2月份刚好完成了季总时的工作,第3个月整月休息。企业这样做应视为合法且没有延长工作时间。对于这种打破常规的工作时间安排,一定要取得工会和劳动者的同意,并且注意劳逸结合,切实保障劳动者身体健康。 工时计算方法应为: (1)工作日的计算。

船舶行业焊接标准

船舶行业焊接标准 CB 812-75特种产品钎焊通用技术条件 CB 813-75特种产品焊接通用技术条件 CB 819-75柴油机零件磁粉探伤 CB 895-86船焊395焊条技术条件 CB 970-81军用舰船铜合金螺旋桨补焊规则 CB 973-81柴油机零件磁粉探伤质量要求(试行) CB 999-82船体焊缝表面质量检验标准 CB 1060.7-87钢质船体制造工时定额电焊 CB 1080.2-89特辅机武备金属结构件制造工时定额焊接 CB 1099.1-88船用锚链制造工时定额电焊锚链 CB 1122-84刚性T形接头焊接横向裂纹试验方法 CB 1124-85舰船用高强度船体结构钢焊接材料的鉴定、验收、复验规则CB 1134-85 BFe30-1-1管材的超声波探伤方法 CB 1145-86船用仪器设备钢质机柜焊接通用技术条件 CB 1148-85铜247焊条技术条件 CB 1162-86铸造钛合金螺旋桨补焊技术条件 CB 1164-86铝及铝合金焊接试验方法及技术要求 CB 1204-90船焊40A焊条技术条件 CB 1220-93 921A、922A钢焊接坡口基本型式及焊缝外形尺寸 CB 1260-94 潜艇舷侧阀焊接座板 CB 1357-2001潜艇船体结构焊工考试规则 CB 3095-81民用铜合金螺旋桨补焊规则 CB 3184-83船体结构流水孔、透气孔、通焊孔 CB 3269-88船用轧制与焊接L型钢品种 CB 3351-88船舶焊接接头弯曲试验方法及评定 CB 3380-91船用钢材焊接接头宏观组织缺陷酸蚀试验法 CB-T 860-95船舶焊缝代号 CB-T 1118-96刚性十字形接头焊接裂纹试验方法 CB-T 1119-96手工电弧焊刚性对接裂纹试验方法 CB-T 1216-92TA5钛合金焊接技术条件 CB-T 3177-94船舶钢焊缝射线照相和超声波检查规则 CB-T 3190-97船体结构焊接坡口型式及尺寸 CB-T 3559-94船舶钢焊缝手工超声波探伤工艺和质量分级 CB-T 3692-95角焊缝折断试验方法