预应力混凝土用钢绞线

预应力混凝土用钢绞线

1 范围

本标准规定了预应力混凝土用钢绞线的分类、尺寸呢、外形、质量及允许偏差、技术要求、试验方法、检验规则、包装、标志和质量证明书等。

本标准适用于由冷拉光园钢丝及刻痕钢丝捻制的用于预应力混凝土结构的钢绞线(以下简称钢绞线)。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 228 金属材料室温拉伸试验方法

GB/T 5223 预应力混凝土用钢丝

GB/T 10120—1996 金属应力松弛试验方法

GB/T 175005 钢及钢产品交货一般技术要求

YB/T 146 预应力钢丝及钢绞线用热轧盘条

YB/T 170 制丝用非合金钢盘条

3 术语和定义

下列术语和定义适用于本标准

3.1

标准型钢绞线standard strand

由冷拉光园钢丝捻制成的钢绞线。

3.2

刻痕钢绞线indented strand

由刻痕钢丝捻制成的钢绞线。

3.3

模拔型钢绞线compact strand

捻制后再经冷拔成的钢绞线。

3.4

公称直径nominal diameter

钢绞线外接圆直径的名义尺寸。

3.5

稳定化处理stabilizing treatment

为减少应用时的应力松弛,钢绞线在一定张力下进行的短时热处理。

4 分类和标记

4.1 分类与代号

钢绞线按结构分为5类,其代号为:

用两根钢丝捻制的钢绞线1×2

用三根钢丝捻制的钢绞线1×3

用三根刻痕钢丝捻制的钢绞线1×3 I

用七根钢丝捻制的标准型钢绞线1×7

用七根钢丝捻制又经过模拔的钢绞线(1×7)C

4.2 标记

4.2.1 标记内容

按本标准交货的产品标记应包括下列内容:

预应力钢绞线,结构代号,公称直径,强度级别,标准号。

4.2.2 标记示例

示例1:公称直径为15.20mm,强度级别为1860MPa的七根钢丝捻制的标准型钢绞线其标记为:预应力钢绞线1×7-15.20-1860-GB/T 5224—2003

示例2:公称直径为8.74mm,强度级别为1670MPa的三根刻痕钢丝捻制的钢绞线其标记为:预应力钢绞线1×3 I-8.74-1670-GB/T 5224—2003

示例3:公称直径为12.70mm,强度级别为1860MPa的七根钢丝捻制又经模拔的钢绞线其标记为:预应力钢绞线(1×7)C-12.70-1860-GB/T 5224—2003

5 订货内容

按本标准订货的合同应包括以下主要内容:

a)产品名称;

b)结构(代号);

c)尺寸;

d)强度级别;

e)本标准号;

f)数量;

g)用途;

h)需方提出的其他要求。

6 尺寸、外形、质量及允许偏差

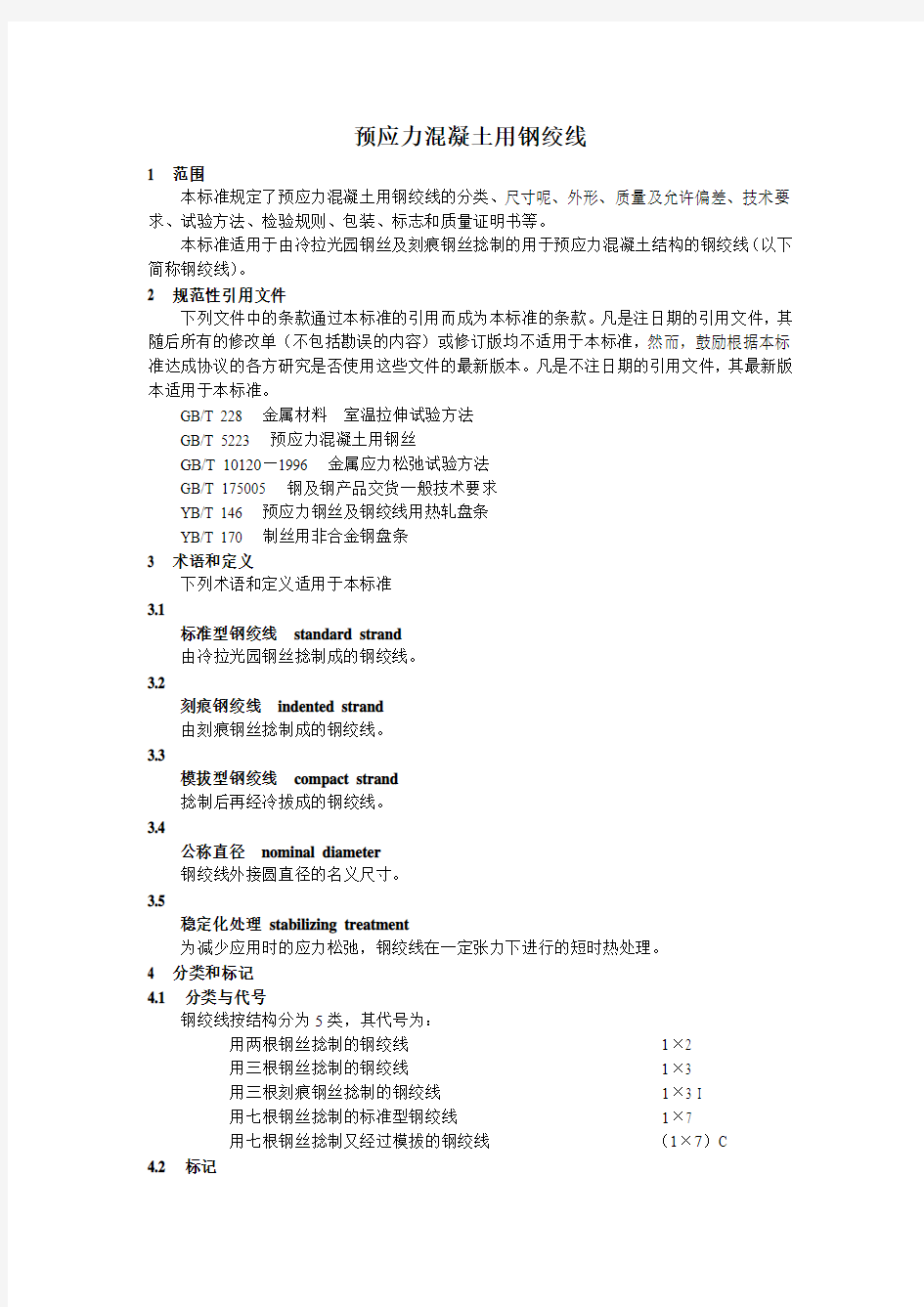

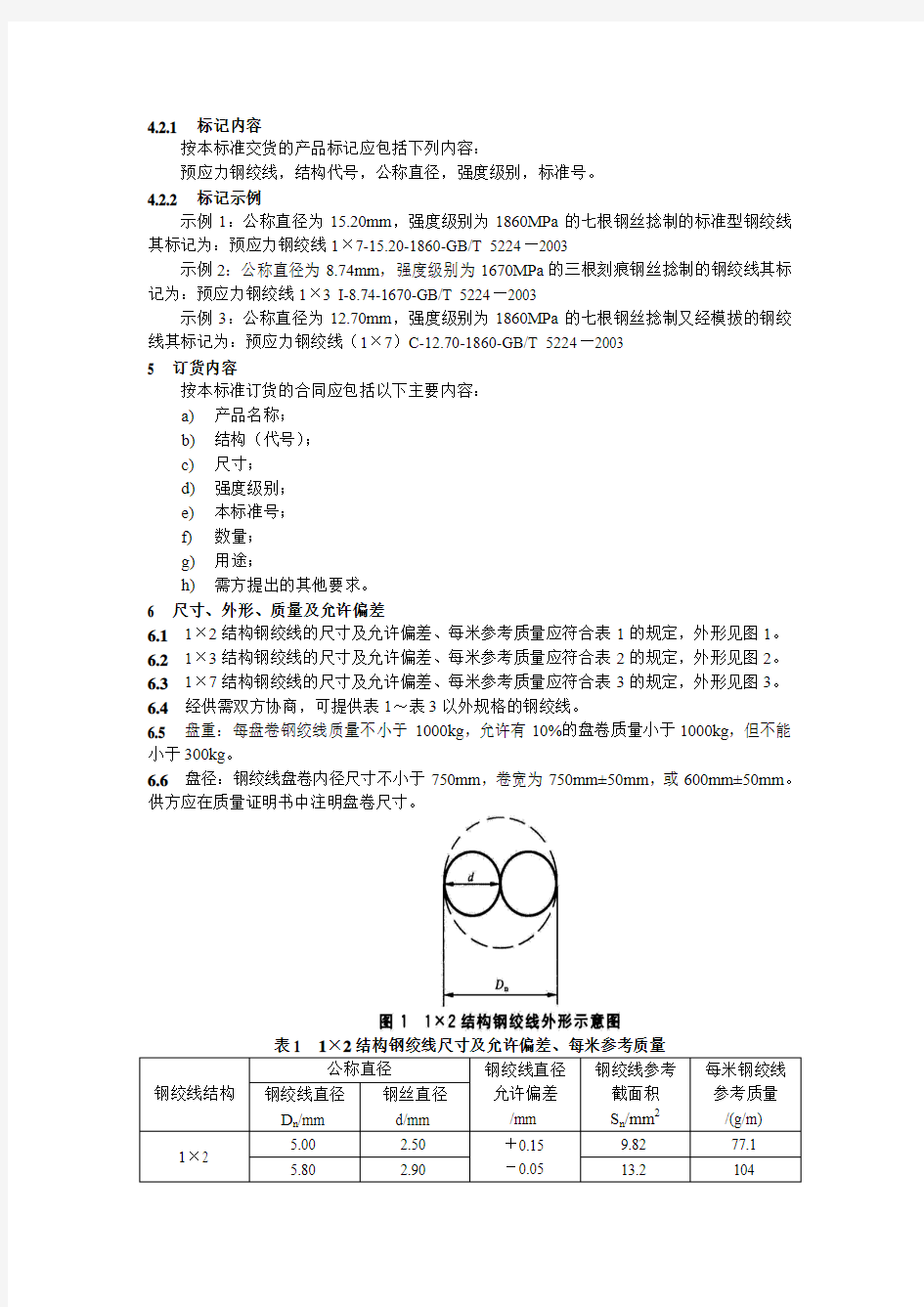

6.11×2结构钢绞线的尺寸及允许偏差、每米参考质量应符合表1的规定,外形见图1。

6.21×3结构钢绞线的尺寸及允许偏差、每米参考质量应符合表2的规定,外形见图2。

6.31×7结构钢绞线的尺寸及允许偏差、每米参考质量应符合表3的规定,外形见图3。

6.4经供需双方协商,可提供表1~表3以外规格的钢绞线。

6.5 盘重:每盘卷钢绞线质量不小于1000kg,允许有10%的盘卷质量小于1000kg,但不能小于300kg。

6.6盘径:钢绞线盘卷内径尺寸不小于750mm,卷宽为750mm±50mm,或600mm±50mm。供方应在质量证明书中注明盘卷尺寸。

表1 1×2结构钢绞线尺寸及允许偏差、每米参考质量

钢绞线结构

公称直径钢绞线直径

允许偏差

/mm

钢绞线参考

截面积

S n/mm2

每米钢绞线

参考质量

/(g/m) 钢绞线直径

D n/mm

钢丝直径

d/mm

1×2 5.00 2.50 +0.15

-0.05

9.82 77.1 5.80 2.90 13.2 104

8.00 4.00 +0.25 -0.10

25.1 197 10.00 5.00 39.3 309 12.00

6.00

56.5

444

表2 1×3结构钢绞线尺寸及允许偏差、每米参考质量

钢绞线结构

公称直径

钢绞线测量尺寸 A/mm 测量尺寸A 允许偏差/mm 钢绞线参考截面积 S n /mm 2 每米钢绞线参考质量/(g/m) 钢绞线直径 D n /mm

钢丝直径 d/mm 1×3

6.20 2.90 5.41 +0.15 -0.05

19.8 155 6.50

3.00 5.60 21.2 166 8.60

4.00 7.46 +0.20 -0.10 37.7 296 8.74 4.05 7.56 38.6 303 10.80

5.00 9.33 58.9 462 12.90

6.00 11.2 84.8 666 1×3 I 8.74

4.05

7.56

38.6

303

表3 1×7结构钢绞线尺寸及允许偏差、每米参考质量

钢绞线结构 公称直径 D n /mm 直径允许偏差/mm 钢绞线参考截面积 S n /mm 2

每米钢绞线参考质量/(g/m)

中心钢丝直径d 0加大范围/%不小于

1×7

9.50

+0.30

54.8

430

2.5

11.10 -0.15 74.2 582

12.70

+0.40

-0.20 98.7 775

15.20 140 1101 15.70 150 1178 17.80 191 1500

(1×7)C 12.70

+0.40

-0.20

112 890 15.20 165 1295 18.00 223 1750

7 技术要求

7.1 牌号及化学成分

制造钢绞线用钢由供方根据产品规格和力学性能确定。牌号和化学成分应符合YB/T 146或YB/T 170的规定,也可采用其他的牌号制造。成分不作为交货条件。

7.2 制造

7.2.1制造钢绞线用盘条应为索氏体化盘条,经冷拉后捻制成钢绞线。捻制刻痕钢绞线的钢丝应符合GB/T 5223中相应条款的规定。

7.2.2钢绞线的捻距为钢绞线公称直径的12~16倍。模拔钢绞线其捻距应为钢绞线公称直径的14~18倍。钢绞线内不应有折断、横裂和相互交叉的钢丝。

7.2.3钢绞线的捻向一般为左(S),右(Z)捻需在合同中注明。

7.2.4捻制后,钢绞线应进行连续的稳定化处理。

7.2.5成品钢绞线应用砂轮锯切割,切断后应不松散,如离开原来位置,可以用手复原到原位。

7.2.6成品钢绞线只允许保留拉拔前的焊接点。

7.3 力学性能

7.3.11×2结构钢绞线的力学性能应符合表4的规定。

7.3.21×3结构钢绞线的力学性能应符合表5的规定。

7.3.31×7结构钢绞线的力学性能应符合表6的规定。

表4 1×2结构钢绞线的力学性能

钢绞线结构钢绞线

公称直

径

D n/mm

抗拉强度

R m/MPa

不小于

整根钢

绞线的

最大力

F m/kN

不小于

规定非比

例延伸力

F P0.2/kN

不小于

最大力总伸

长率(L o≥

400mm)

A gt/%不小于

应力松弛性能

初始负荷相

当于公称最

大力的百分

数/%

1000h后应力

松弛率r/%不

大于

1×2 5.00

1570 15.4 13.9

对所有规格

3.5

对所有规格

60

70

80

对所有规格

1.0

2.5

4.5

1720 16.9 15.2

1860 18.3 16.5

1960 19.2 17.3

5.80

1570 20.7 18.6

1720 22.7 20.4

1860 24.6 22.1

1960 25.9 23.3

8.00

1470 36.9 33.2

1570 39.4 35.5

1720 43.2 38.9

1860 46.7 42.0 1960 49.2 44.3

10.00 1470 57.8 52.0 1570 61.7 55.5 1720 67.6 60.8 1860 73.1 65.8 1960 77.0 69.3

12.00 1470 83.1 74.8 1570 88.7 79.8 1720 97.2 87.5 1860 105 94.5

注:规定非比例延伸力F P0.2值不小于整根钢绞线公称最大力F m的90%。

表5 1×3结构钢绞线的力学性能

钢绞线结构钢绞线

公称直

径

D n/mm

抗拉强度

R m/MPa

不小于

整根钢

绞线的

最大力

F m/kN

不小于

规定非比

例延伸力

F P0.2/kN

不小于

最大力总伸

长率(L o≥

400mm)

A gt/%不小于

应力松弛性能

初始负荷相

当于公称最

大力的百分

数/%

1000h后应力

松弛率r/%不

大于

1×3 6.20

1570 31.1 28.0

对所有规格

3.5

对所有规格

60

70

80

对所有规格

1.0

2.5

4.5

1720 34.1 30.7

1860 36.8 33.1

1960 38.8 34.9

6.50

1570 33.3 30.0

1720 36.5 32.9

1860 39.4 35.5

1960 41.6 37.4

8.60

1470 55.4 49.9

1570 59.2 53.3

1720 64.8 58.3

1860 70.1 63.1

1960 73.9 66.5

8.74

1570 60.6 54.5

1670 64.5 58.1

1860 71.8 64.6

10.80

1470 86.6 77.9

1570 92.5 83.3

1720 101 90.9

1860 110 99.0

1960 115 104

12.90

1470 125 113

1570 133 120

1720 146 131

1860 158 142

1960 166 149

1×3 I 8.74 1570 60.6 54.5 1670 64.5 58.1 1860 71.8 64.6

注:规定非比例延伸力F P0.2值不小于整根钢绞线公称最大力F m的90%。

表6 1×7结构钢绞线的力学性能

钢绞线结

构钢绞线

公称直

径

D n/mm

抗拉强度

R m/MPa

不小于

整根钢

绞线的

最大力

F m/kN

不小于

规定非比

例延伸力

F P0.2/kN

不小于

最大力总伸

长率(L o≥

400mm)

A gt/%不小于

应力松弛性能

初始负荷相

当于公称最

大力的百分

数/%

1000h后应力

松弛率r/%不

大于

1×7 9.50

1720 94.3 84.9 对所有规格

3.5

对所有规格

60

70

80

对所有规格

1.0

2.5

4.5

1860 102 91.8

1960 107 96.3

11.10

1720 128 115

1860 138 124

1960 145 131

12.70

1720 170 153

1860 184 166

1960 193 174

15.20

1470 206 185

1570 220 198

1670 234 211

1720 241 217

1860 260 234

1960 274 247

15.70

1770 266 239

1860 279 251

17.80

1720 327 294

1860 353 318

(1×7)C 12.70 1860 208 187 15.20 1820 300 270 18.00 1720 384 346

注:规定非比例延伸力F P0.2值不小于整根钢绞线公称最大力F m的90%。

7.3.4供方每一交货批钢绞线的实际强度不能高于其抗拉强度级别200MPa。

7.3.5钢绞线弹性模量为(195±10)GPa,但不作为交货条件。

7.3.6根据供货协议,可以提供表4、表5、表6以外的强度级别的钢绞线。

7.3.7允许使用推算法确定1000h松弛率(见8.5.6)。

7.4 表面质量

7.4.1除非需方有特殊要求,钢绞线表面不得有油、润滑脂等物质。钢绞线允许有轻微的浮

锈,但不得有目视可见的锈蚀麻坑。

7.4.2钢绞线表面允许存在回火颜色。

7.5 钢绞线的伸直性

取弦长为1m的钢绞线,放在一平面上其弦与弧内侧最大自然失高不大于25mm。

7.6 疲劳性能和偏斜拉伸性能

经供需双方协商,并在合同中注明,可对产品进行疲劳性能试验和偏斜拉伸试验。

8 试验方法

8.1 表面检验

表面质量用目视检查。

8.2 尺寸检验

钢绞线的直径应用分度值为0.02mm的量具测量。1×2结构钢绞线的直径测量应D n的值;1×3结构钢绞线应测量A值,测量1×7结构钢绞线直径应以横穿直径方向的相对两根外层钢丝D n为准;在同一截面不同方向上测量两次取平均值。

8.3 每米质量测量

钢绞线每米质量测量应采用如下方法:取3根长度不小于1m的钢绞线,每根钢绞线长度测量精确到1mm。称量每根钢绞线的质量,精确到1g,然后按下式计算钢绞线每米质量。

m

M=

L

式中:

M——钢绞线每米质量,单位为克每米(g/m);

m——钢绞线质量,单位为克(g);

L——钢绞线长度,单位为米(m)。

实测单重取3个计算值的平均值。

8.4 拉伸试验

8.4.1 最大力

整根钢绞线的最大力试验按GB/T 228的规定进行。如试样在夹头内和距钳口2倍钢绞线公称直径内断裂达不到本标准性能要求是,试验无效。计算抗拉强度时取钢绞线的参考截面积值。

8.4.2 规定非比例延伸力

钢绞线规定非比例延伸力采用的是引伸计标距的非比例延伸达到原始标距0.2%时所受的力(F P0.2)。为便于供方日常检验也可以测定规定总延伸达到原始标距1%的力(F tl),其值符合本标准规定的F P0.2值时可以交货,但仲裁试验时测定F P0.2。测定F P0.2和F tl时,预加负荷为规定非比例延伸力的10%。

8.4.3 最大总伸长率

最大力总伸长率A gt的测定按GB/T 228规定进行。使用计算机采集数据或使用电子拉伸设备测量伸长率时,预加负荷对试样所产生的伸长率应加在总伸长内。

8.5 应力松弛性能试验

8.5.1钢绞线的应力松弛性能试验应按GB/T 10120的规定进行。

8.5.2试验期间,试样的环境温度应保持在20.℃±2℃内。

8.5.3试验标距长度不小于公称直径的60倍。

8.5.4试样制备后不得进行任何热处理和冷加工。

8.5.5初始负荷应在3mi n~5min内均匀施加完毕,持荷1min后开始记录松弛值。

8.5.6允许用至少100h的测试数据推算1000h的松弛率值。

8.6 疲劳及偏斜拉伸试验

疲劳性能试验按附录A的规定进行;偏斜拉伸试验按附录B的规定进行。

9 检验规则

钢绞线的检验规则应按GB/T 17505的规定。

9.1 检查和验收

产品的检查由供方技术监督部门按表7的规定进行,需方可按本标准进行检查验收。9.2 组批规则

钢绞线应成批验收,每批钢绞线由同一牌号、同一规格、同一生产工艺捻制的钢绞线组成。每批质量不大于60t。

9.3 检验项目及取样数量

9.3.1钢绞线的力学性能要求按表4、表5、表6的相应规定进行检验,检验项目及取样数

量应符合表7的规定。

表7 供方出厂常规检验项目及取样数量

序号检验项目取样数量取样部位检验方法

1 表面逐盘卷目视

2 外形尺寸逐盘卷按本标准8.2规定进行

3 钢绞线伸直性3根/每批

在每(任)盘卷中

任意一端截取用分度值为1mm的量具测量

4 整根钢绞线最大力3根/每批按本标准8.4.1规定进行

5 规定非比例延伸力3根/每批按本标准8.4.2规定进行

6 最大力总伸长率3根/每批按本标准8.4.3规定进行

7 应力松弛性能不小于1根/每合

同批(注)

按本标准8.5规定进行

注:合同批为一个订货合同的总量。在特殊情况下,松弛试验可以由工厂连续检验提供同一原料、同一生产工艺的数据所代替。

9.3.21000h的应力松弛性能试验、疲劳性能试验、偏斜拉伸试验只进行型式试验,仅在原

料、生产工艺、设备有重大变化及新产品生产、停产后复产时进行检验。

9.4 复验与判定规则

当9.3.1中规定的某一项检验结果不符合本标准规定时,则该盘卷不得交货。并从同一

批未经试验的钢绞线盘卷中取双倍数量的试样进行该不合格项目的复验,复验结果即使有一

个试样不合格,则整批钢绞线不得交货,或进行逐盘检验合格后交货。供方有权对复验不合

格产品进行重新组批提交验收。

10 包装、标志及质量证明书

10.1 包装

每盘卷钢绞线应捆扎结实,捆扎不少于6道。经双方协议,可加防潮纸、麻布等材料包

装。

10.2 标志

每一钢绞线盘卷均应栓挂标牌,其上应注明供方名称、商标标记、产品标记、数量、出

厂编号、规格、强度级别、执行标准号等。

10.3 质量证明书

每一合同批应附有质量证明书,其中应注明:供方名称、地址和商标、规格、强度级别、需

方名称、合同号、产品标记、质量、件数、执行标准号、试验结果、检验出厂日期、技术监

督部门印记。

附录 A

(规范性附录)

疲劳试验

A.1疲劳试验所用试样是成品钢绞线上直接截取的式样,,试样长度应保证两夹具之间的

距离不小于500mm。

A.2钢绞线应能经受2×106次0.7F m~(F m-2△F a)脉动负荷后而不断裂。

2△F a/ S n=195MPa

式中:

F m——钢绞线的公称最大力,单位为牛顿(N);

2△F a——应力范围(两倍应力幅)的等效负荷值,单位为牛顿(N);

S n——钢绞线的参考截面积,单位为平方毫米(mm2)。

A.3在试验的全过程中,脉动拉伸的最大应力保持恒定应力的静态测量误差应不大于±1%。

A.4 应力循环频率不能超过120Hz。

A.5 所有应力都沿着轴向传递给试样,应无钳口和缺口影响,且应有一个相应的装置能限定夹头中试样的任何滑移。

A.6 由于缺口影响或局部过热引起试样在夹头内和夹持区域内(2倍钢绞线公称直径)断裂时试验无效。

A.7 试验过程中,试件温度不得超过40℃,试验室环境温度在18℃~25℃.

附录 B

(规范性附录)

偏斜拉试验

B.1 试验原理

本试验适用于直径大于等于12.5mm的钢绞线。将钢绞线固定在偏斜装置上与直线成20°角进行拉伸试验,直至至少一根单丝破断,测量其破断力与轴向拉伸最大力的比值。

B.2 样品与试样

B.2.1用于偏斜拉伸的试样应从力学性能合格的样品上一次截取相当于12根试样的长度。两端各取1根进行轴向拉伸试验确定钢绞线的最大力。其余再截取10根用于偏斜拉伸试验。

B.2.2试样长度应满足试样进行拉伸和锚固用。

B.2.3试样除被切割外不能进行任何的加工处理。

B.3 试验设备

B.3.1 概述

试验机应具有刚性机架,以满足本标准规定的试验要求。试验机包括一个固定锚固夹头和带测力装置的活动锚固夹头,一个加载装置和一个带凹槽的心轴。

B.3.2试验设备尺寸应符合图B.1和表B.1的规定。

表B.1 夹片的位移量

最大力的百分比允许最大位移量

从0%到破断5mm

从50% F m到破断 2.5mm

注:在试验之前楔形夹片应进行研磨

B.3.3 夹具

试样两端轴向中心线应垂直于锚固家头的轴承平面,不正确的设计尺寸和定位会出现错

误的试验结果。

锚固夹头应满足下列要求:

a) 用这组夹具进行轴向拉伸试验时应达到常规拉伸试验最大力F m 的95%以上; b) 偏斜拉伸试验中,在90%最大力F m 时中心钢丝与外层钢丝的相对位移量应小于

0.5mm ;

c) 夹片与锚固夹胎之间的位移应小于表B.1中给出的值;

d) 在试验过程中楔形夹片与锚固夹胎之间应该是扣紧的,无任何活动; e) 夹片的最小齿长为钢绞线直径的2.5至3倍。 B.3.4 心轴

心轴应用工具钢制造。其化学成分、显微组织及热处理应使其具有高韧性和高耐磨性能,表面性能应达到58~62HRC 。

注1:心轴凹槽精加工的精度应达到n7. 注2:表面粗糙度最大值为R a 1.6μm 。

心轴尺寸应符合图B.2及表2的规定。

表B.2 心轴尺寸 单位为毫米

各部分尺寸 钢绞线尺寸

12.5~13.0 15.0~16.0 17.0~18.0 外轮廓尺寸ΦA 40.0 49.0 59.0 凹槽侧面角度α 60°±15′ 60°±15′ 60°±15′ 凹槽底部半径R 2±0.2 2±0.2 2±0.2 凹槽深度G 7.6 9.5 12.0 凹槽最小宽度C 14.4 17.9 21.9 凹槽底部直径ΦI 24.7±0.1 29.9±0.1 34.9±0.1 凹槽中量棒外径ΦB

57.0±0.1 72.0±0.1 81.0±0.1 量棒直径ΦE

14.0

18.0

20.0

心轴应刚性固定不能有任何旋转和移动。 B.3.6 加载装置

加载装置最好有测力传感器,误差应不大于±1%,;力值读数应大于满量程的10%。 加载频率应可调节,试验期间应控制加载速度,载荷在0~50%F m 范围内加载速度应控制在30MPa/s ,载荷在50%F m ~100%F m 范围内加载速度应控制在60MPa/s.。 B.4 试验

a) 试验前心轴凹槽表面应仔细清理,如钢绞线有轻微弯曲,曲率应与偏斜方向一致。

加载之前安装锚具过程中应正确调整钢绞线。加载期间钢绞线与夹片之间不能有任何滑移,以验证锚固效果; b) 加载速度见B..3.5;

c) 当钢绞线的一根或多跟钢丝不在心轴位置破断时,试验无效;

d) 有效试验的F ai 应按B.3.5要求精确的记录,对应的偏斜拉伸系数D i 可按下式进行

计算:D i =(1-F ai /F mm )100%

e) 去掉最大值和最小值,D 值应取D i 的平均值。

D=1/5

∑=5

1

Di i

B.5 判定

a) 一般用途的钢绞线其偏斜拉伸系数应为D ≤28%; b) 用于斜拉索的钢绞线其偏斜拉伸系数应为D ≤20%。

附 录 C (规范性附录)

新旧标准力学性能名称和符号对照

C.1 本标准采用的力学性能名称和符号因引用GB/T 225标准改版而与旧标准有所不同,为便于执行本标准时对照,将相关部分列于表C.1。

新标准

旧标准

性能名称 符号 性能名称 符号 最大力 F m 最大负荷 F b 抗拉强度 R m 强度级别 σb 规定非比例延伸力 F p 屈服负荷 F S 规定总延伸力 F t 最大力总伸长率

A gt

伸长率

δS

GB/T 5224—2003《预应力混凝土用钢绞线》

国家标准第1号修改单

本修改单经国家标准化管理委员会于2008年2月19日批准,自2008年5月1日起实施。

一、在表3中增加1×7结构21.60mm 规格钢绞线的规定,具体如下: 钢绞线结构 公称直径 D n /mm 直径允许偏差/mm 钢绞线参考截

面积 S n /mm 2

每米钢绞线参考质量/(g/m)

中心钢丝直径d 0加大范围/%不小

于

1×7 21.60

+0.40 -0.20

285

2237

2.5

二、在表6中增加1×7结构21.60规格钢绞线的力学性能规定,具体如下:

钢绞线结

构钢绞线

公称直

径

D n/mm

抗拉强度

R m/MPa

不小于

整根钢

绞线的

最大力

F m/kN

不小于

规定非比

例延伸力

F P0.2/kN

不小于

最大力总伸

长率(L o≥

400mm)

A gt/%不小于

应力松弛性能

初始负荷相

当于公称最

大力的百分

数/%

1000h后应力

松弛率r/%不

大于

1×7 21.60 1770 504 454

3.5

60

70

80

1.0

2.5

4.5 1860 530 477

三、将6.6条“盘径:钢绞线盘卷内径不小于750mm,宽卷为750mm±50mm,或600mm ±50mm。供方应在质量证明书中注明盘卷尺寸。”更改为:“盘卷尺寸:21.60mm规格的钢绞线盘卷内径不小于1100mm,卷宽为750mm±50mm;其他规格的钢绞线盘卷内径不小于750mm,宽卷为750mm±50mm,或600mm±50mm。供方应在质量证明书中注明盘卷尺寸。”

预应力混凝土用钢绞线GB

预应力混凝土用钢绞线GB/T5224-2003 结构公称直径 (mm) 公称截面 积 (mm2) 允许 偏 差 (mm) 强度 级别 (Mpa) 整根钢绞线 的最大负 荷 (KN) 规定非比例 延伸力 F p0.2/(KN) 最大力总伸长率 (L0≥500mm) Agt/% 每 1000m 理论重 量 (kg) 1000h松 弛率%不 大于 初始负荷 为70%公 称最大负 荷 不小于 1×7标准 型 9.50 54.8 +0.30 -0.15 1860 10291.8 3.5 432 2.5 1960 107 96.30 1860 138 124 582 11.10 74.20 1960 145 131 12.70 98.70 +0.40 -0.20 1860 184 166 775 1960 193 174 1720 241 217 1101 1860 260 234 1960 274 247 15.70 150+0.40 -0.20 1770 266239 1178 1860 279 251 1720 327 294 1500 17.80 191 1860 353 318 模拔 型 12.70 112 +0.40 -0.20 1860 209 178 890 15.20165 1820 300 270 1295 18.00 223 1820 300 255 1750 说明: 本标准是 GB/T 5224-1995标准的修改版,对应国际标准ISO 6934-4:1991《预应力混凝土用钢 第4部分钢纹线》。本标准与ISO 6934-4:1991的一致性程度为非等效,主要差异如下: —增加了品种、强度级别,调整了规格; —取消了I级松弛钢绞线; —提高了屈强比; —增加了附录A疲劳试验和附录B偏斜拉伸试验; —取消了1X19结构钢绞线。 本标准代替GB/T 5224-1995《预应力混凝土用钢绞线》。 本标准与GB/T 5224-1995标准相比主要变化如下: —增加了品种、规格、强度级别;

预应力施工工艺及注意事项

桥面负弯矩张拉施工工艺 一、桥面负弯矩后张法张拉工艺原理 在混凝土结构施工时,按设计要求预留出相应的预应力孔道,待构件混凝土的强度、弹性模量、龄期达到设计规定的要求时,穿入预应力钢绞线,用张拉机具进行张拉,并用锚具把张拉后的预应力钢绞线锚固在构件的端部。预应力筋的张拉力主要靠构件端部的锚具传给混凝土,使其产生压应力。张拉锚固后,在预留孔道内注入水泥浆,使预应力钢绞线不被锈蚀,并与构件形成整体,增加了构件刚度,有效的控制了构件的抗裂度。 二、施工准备 (1)钢绞线的准备 预应力钢束采用标准强度为fpk=1860MPa的φ低松驰高强度预应力钢绞线,弹性模量Ep=×105MPa,钢绞线运至现场后须底部垫方木,上面覆盖雨布,防止钢绞线锈蚀,降低钢绞线强度与延伸率。 (2)锚具的准备 桥面负弯矩张拉采用夹片式圆形锚具,锚具与夹片须配套使用。25m梁板锚具型号为M15-5,30m梁板锚具型号为M15-6。施工前对进场锚具按规范要求进行进场检验,未经检验或者检验不合格者不得用于施工现场。 ①工作锚具:张拉时与锚垫板产生反作用力,承载工作夹片对抗钢绞线拉力,张拉完毕后永久性留在梁体中。工具锚:比工作锚具半径要大,厚实。张拉时承载工具夹片对钢绞线进行张拉,张拉完毕后可以取下,重复使用。 ②工作夹片:一般由两片夹片组成,张拉时与工作锚具共同受力,张拉完毕便留在锚具上,为永久性使用材料。工具夹片:一般由三片夹片组成,张拉时与工具锚共同受力,张拉完毕后可以取下,可重复使用。 (3)张拉机具的准备 桥面负弯矩张拉采用27t液压式千斤顶及其配套的油泵、油表,完全能够满足计算的控制吨位的要求。张拉用的千斤顶与压力表应配套标定、配套使用。根据油顶、油表的校准证书,计算所需张拉力对应的油表读数,作为张拉力控制依

ASTM A416 A416M-10预 应力混凝土无涂层七丝钢绞线标准规范(E)

Designation:A416/A416M–10 Standard Speci?cation for Steel Strand,Uncoated Seven-Wire for Prestressed Concrete1 This standard is issued under the?xed designation A416/A416M;the number immediately following the designation indicates the year of original adoption or,in the case of revision,the year of last revision.A number in parentheses indicates the year of last reapproval. A superscript epsilon(′)indicates an editorial change since the last revision or reapproval. This standard has been approved for use by agencies of the Department of Defense. 1.Scope* 1.1This speci?cation covers two types and two grades of seven-wire,uncoated steel strand for use in pretensioned and post-tensioned prestressed concrete construction.The two types of strand are low-relaxation and stress-relieved(normal-relaxation).Low-relaxation strand shall be regarded as the standard type.Stress-relieved(normal-relaxation)strand will not be furnished unless speci?cally ordered,or by arrangement between purchaser and supplier.Grade1725[250]and Grade 1860[270]have minimum ultimate strengths of1725MPa [250ksi]and1860MPa[270ksi],respectively,based on the nominal area of the strand. 1.2The values stated in either inch-pound units or SI units are to be regarded as standard.Within the text,the inch-pound units are shown in brackets.The values stated in each system are not exact equivalents;therefore,each system must be used independently of the https://www.360docs.net/doc/449461002.html,bining values from the two systems may result in nonconformance with the speci?cation. 1.3The supplementary requirements in S1shall be speci?ed for15.2-mm[0.600-in.]diameter uncoated seven-wire steel strand if needed for applications in prestressed ground anchors. 2.Referenced Documents 2.1ASTM Standards:2 A981Test Method for Evaluating Bond Strength for15.2 mm(0.6in.)Diameter Prestressing Steel Strand,Grade 270,Uncoated,Used in Prestressed Ground Anchors A1061/A1061M Test Methods for Testing Multi-Wire Steel Strand https://www.360docs.net/doc/449461002.html,itary Standards:3 MIL-STD-129Marking for Shipment and Storage MIL-STD-163Steel Mill Products Preparation for Ship-ment and Storage 2.3U.S.Federal Standard:3 Fed.Std.No.123Marking for Shipments(Civil Agencies) 3.Terminology 3.1De?nitions of Terms Speci?c to This Standard: 3.1.1strand,n—a group of wires having a center wire enclosed tightly by six helically placed outer wires with uniform pitch of not less than12and not more than16times the nominal diameter of the strand. 3.1.1.1Discussion—The direction of lay may be either right-or left-hand,however,strands of different lays should not be spliced together. 4.Ordering Information 4.1Orders for seven-wire low-relaxation or stress-relieved (normal-relaxation)strand under this speci?cation should in-clude the following information: 4.1.1Quantity(metres[feet]), 4.1.2Diameter of strand, 4.1.3Grade of strand, 4.1.4Type of strand, 4.1.5Packaging, 4.1.6ASTM designation and year of issue,and 4.1.7Special requirements,if any. N OTE1—A typical ordering description is as follows:25600m[84000 ft],13mm[0.5in.],Grade1860[270]low-relaxation strand,in3600-m [12000-ft]reelless packs to ASTM A416/A416M–_________. 1This speci?cation is under the jurisdiction of ASTM Committee A01on Steel, Stainless Steel and Related Alloys and is the direct responsibility of Subcommittee A01.05on Steel Reinforcement. Current edition approved April1,2010.Published July2010.Originally approved https://www.360docs.net/doc/449461002.html,st previous edition approved in2006as A416–06.DOI: 10.1520/A0416_A0416M-10. 2For referenced ASTM standards,visit the ASTM website,https://www.360docs.net/doc/449461002.html,,or contact ASTM Customer Service at service@https://www.360docs.net/doc/449461002.html,.For Annual Book of ASTM Standards volume information,refer to the standard’s Document Summary page on the ASTM website. 3Available from Standardization Documents Order Desk,Bldg.4,Section D, 700Robbins Ave.,Philadelphia,PA19111-5094. *A Summary of Changes section appears at the end of this standard. Copyright?ASTM International,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA19428-2959,United States.--` , , , , ` ` ` ` ` ` ` , , , , , , ` ` , ` ` , ` ` , ` , ` -` -` , , ` , , ` , ` , , ` ---

预应力钢绞线参数及计算公式汇总

预应力钢绞线参数及计算公式汇总 参数:钢绞线抗拉强度标准值fpk=1860Mpa,弹性模量:Ep=1.95*105Mpa,松弛率为2.5%,公称直径¢s=15.2mm,钢绞线面积A=140mm2,管道采用预埋金属波纹管成孔且壁厚不小于0.3mm。预应力筋平均张拉力按下式计算: p p=(p(1-e-(kx+μ?)))/kx+μ? 式中:p p---预应力筋平均张力(N)。 p-----预应力筋张拉端的张拉力(N)。 X-----从张拉端至计算截面的孔道长度(m)。 ?-----从张拉端至计算截面曲线孔道部分切线的夹角之和(rad)。 K-----孔道每米局部偏差对摩擦的影响系数,参见附表G-8。 μ-----预应力筋与孔道比壁的摩擦系数,参见附表G-8。 注:e=2.71828,当预应力筋为直线时p p= p。 预应力筋的理论伸长值△L(mm)可按下式计算; △L =(p p *L)/A p*Ep 式中:p p-----预应力筋的平均张拉力(N),直线筋取张拉端的拉力,两端张拉的曲线筋,计算方法见上式。 L-------预应力筋的长度(mm)。

A p-----预应力筋的截面面积(mm2)。 Ep------预应力筋的弹性模量(N/ mm2)。 附表G-8 系数K及μ值表 注意事项: 预应力筋张拉时,应先调整到初应力σ0该初应力宜为张拉控制应力σcom的10%~15%。伸长值应从初应力时开始量测。力筋的实际伸长值除量测的伸长值外,必须加上初应力以下的推算伸长值。对后张法构件,在张拉过程中产生的弹性压缩值一般可省略。 预应力张拉实际伸长值△L(mm)=△L1+△L2 式中:△L1-从预应力至最大张拉应力间的实测伸长值(mm)△L2-初应力以下的推算伸长值(MM),可采用相邻级的伸长值。

预应力混凝土用钢绞线

一.目的 检测预应力混凝土用钢丝的性能指标,指导检测人员按规程正确操作,保证检测结果科学准确。 二.检测参数及执行标准 表面质量、尺寸、每米质量、拉伸试验。 执行标准: GB/T228 金属拉伸试验方法 GB/T238 金属线材反复弯曲试样方法 GB/T239 金属线材扭转试验方法 GB/T2103 钢丝验收、包装、标志及质量证明书的一般规定 GB/T10120-1996 金属应力松弛试验方法 GB/T17505 钢及钢产品交货一般技术要求 YB/T146 预应力钢丝及钢绞线用热轧盘条 YB/T170 制丝用非合金钢盘条 三.适用范围 适用于工业与民用建筑的预应力混凝土用钢丝。 四.职责 检测人员必须认真执行国家标准,按操作规程做好检测工作,整理数据记录,编制报告,并给出等级结果的判定。 五.样本大小及抽样方法 1、表面:逐盘。 2、外观尺寸:逐盘。

3、消除应力钢丝伸直性:每盘1根,每根1米。 4、抗拉强度:每盘1根。 5、规定非比例伸长应力:每批3根。 6、最大力下总伸长率:每批3根。 7、断后伸长率:每盘1根。 8、弯曲:每盘1根。 9、扭转:每盘1根。 10、断面收缩率:每盘1根。 11、镦头强度:每批3根。 12、应力松弛性能:每合同批不小于1根。 取样部位:在每(任一)盘中任意一端截取。 六.仪器设备 60吨试验机 七.环境条件 试验一般在室温10℃~35℃范围内进行。 八.试验步骤及数据处理 1.表面检验:表面质量用目视检查。 2.外形尺寸检验:①钢丝直径应用分度值为0.01mm的量具测量,在任何部位同一截面两个垂直方向上测量②螺旋肋钢丝的导程,刻痕钢丝的刻痕长度、节距应沿钢丝轴线方向测量,螺旋肋钢丝的肋宽应在螺旋肋法向上测量③每米质量测量:钢丝单位质量应采用如下方法:取3根长度不小于500mm的钢丝,每根钢丝长度测量精确至1mm,称量每根钢丝的质量,

年预应力钢绞线张拉施工方案

箱梁预应力施工方案 一、工程概况 (一)目的 编制箱梁预应力施工作业指导书的目的就是为了更好的指导施工生产,使现场作业人员能够规范施工。 (二)编制依据 《客运专线铁路桥涵工程施工质量验收暂行标准》 《客运专线铁路桥涵工程施工技术指南》 《京沪铁路客运专线施工图设计文件》 (三)适用范围 本施工方案适用于罗而庄特大桥、玉符河特大桥、红石岭特大桥、井字坡特大桥的连续箱梁后张法预应力工程施工。 二、施工部署及施工方案 (一)、施工材料 1、材料检验及张拉设备校验 1).预应力钢绞线检验:采用高强度低松驰绞线¢15.24mm,标准强度fpk=1860MPa。表面质量、直径检查:从每批中抽取3盘进行外观检查,表面不得有润滑剂,允许有轻微浮锈但不得锈蚀成可见麻坑。钢绞线内不得有折断、横裂和相互交叉的钢丝。 2).钢绞线力学性能检验:抽取外观检查合格的钢绞

线进行钢绞线极限应力、破断拉力、弹性模量等力学性能检验。 3).张拉设备校验:千斤顶与压力表配套校验,确定张拉力与压力表读数之间关系曲线。考虑到可能出现压力表损坏情况,千斤顶与压力表进行交叉检验,每台千斤顶均有与4只压力表相关的张拉力与表读数关系曲线。 4).锚具及夹具检验:抽取10%进行外观检查,不得有裂纹、伤痕。抽取3%的锚具夹具,进行磁力探伤、洛氏硬度、锚固性能等试验。 2 预应力筋施工 1).钢绞线的下料与编束 钢绞线采用(GB/T 5224)Φ15.24mm低松弛高强预应力钢绞线。钢绞线的下料用砂轮切割机切割,不得采用电弧切割。钢绞线切割时,在每端离切口30~50mm处用铁丝绑扎。 钢绞线的盘重大、盘卷小、弹力大、为了防止在下料过程中钢绞线紊乱并弹出伤人,事先制作一个简易的铁笼,下料时,将钢绞线盘卷在铁笼内,从盘卷中央逐步抽出,以策安全。 钢绞线编束用20号铁丝绑扎,铁丝扣向里,间距1~1.5m。编束时应先将钢绞线理顺,并使各根钢绞线松紧一致。绑好后的钢绞线束编号挂牌堆放。 2).预应力筋穿入孔道

预应力钢绞线理论伸长量计算实例

创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王* 预应力钢绞线理论伸长量计 按两端张拉,采用精确计算法和简化计算分别计算: 如LT40-09图菜子大桥边梁N1,预应力筋采用一束8φ15.24的钢绞线束,张拉控制力F=195.3×8=1562.4KN,Ay=140×8=1120mm2,Ey=1.95×105Mpa,设孔道采用预埋金属波纹管成型,μ=0.225、k=0.0015。) N1立面布置图 1、精确计算: 将40mT梁的半个曲线预应力筋分成三段,采用桥梁规范公式分段计算: 当AB、CD为直线预应力筋时,θ=0

ΔL=(PL/AyEy)×(1-e-kL/KL) 公式① 当BC为曲线预应力筋时,θ=0.01745329252(180/πR) ΔL=(PL/AyEy)×[]1-e-(KL+μθ)/(KL+μθ) ] 公式② =Fi×e-(KL+μθ) 各段终点力N 终 公式③ = Fi×[1-e-(KL+μθ)/(KL+μθ) ] 各段平均张拉力P 平 公式④ 各段参数表(表1) 将表1中数据代入公式①、公式②: 分段求得ΔL=2×∑ΔL =273.50mm 2、简化计算: 将表1中的数据代入下式: ΔL=P L/AyEy ( P近似平均张拉力)公式⑤ 分段求得ΔL=2×∑ΔL=273.52mm

通过以上计算可以看出,采用精确计算和简化计算所得的结果相比,两者差值非常小,所以采用简化计算法是完全能满足曲线预应力张拉理论伸长值的计算精度要求的。 创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王*

预应力钢绞线张拉计算

预应力钢绞线张拉计算 发表时间:2009-07-03T13:32:27.170Z 来源:《赤子》2009年第8期供稿作者:任娜[导读] 我公司中标承建的胜银路艾依河桥3-13m预应力空心板桥。 (宁夏中通公路养护工程股份有限公司,宁夏中卫 755000) 摘要:我公司中标承建的胜银路艾依河桥3-13m预应力空心板桥。采用先张法,进行张拉计算,对应力和伸长量进行控制。关键词:预应力;钢绞线;张拉;计算 1 材料、机具及设备 所用预应力钢材采用1×7-15.24-1860-Ⅱ级钢绞线,其力学性能为:强度>1860MPa,延伸率>3.5%,弹性模量(实测值)为:E=197GPa。Ⅱ级松弛,符合GB/T5224-2003和ASTMA416-98 标准要求,所采用的张拉设备如下:张拉机具油泵型号为:ZB500型。千斤顶型号为:YC300A-400、YC300A、YC25。仪表型号为:Y-150。所用千斤顶、压力表均已委托宁夏公路工程质量检测中心标定。 2 施加预应力的准备工作 2.1施工现场应具备经批准的张拉程序和现场施工说明书。 2.2现场已有具备预应力施工知识和正确操作的施工人员。 2.3施工现场已具备确保全体操作人员和设备安全的必要的预防措施。 2.4监理工程师对张拉作业的批复。 2.5实施张拉时,应使千斤顶的张拉力作用线与预应力筋的轴线重合一致。 3 张拉程序 3.1预应力筋采用应力控制方法张拉时,以伸长值进行校核,实际伸长值与理论伸长值的差值符合设计要求,设计无规定时,实际伸长值与理论伸长值的差值应控制在6%以内,否则应暂停张拉,待查明原因并采取措施予以调整后,方可继续张拉。 3.2预应力筋的理论伸长值ΔL(mm)可按下式计算: =195300×68400/140/194000=492mm 式中:PP—预应力筋的平均张拉力(N),直线筋取张拉端的拉力; L—预应力筋的计算长度(mm); AP—预应力筋的截面面积(mm2); EP—预应力筋的弹性模量(N/mm2)。 3.3预应力筋张拉时,从固定端先调整到初应力σ0,该初应力为张拉控制应力σcon的10%,伸长值从初应力时开始量测。将预应力钢绞线拉直,锚固端和连接器处拉紧,在预应力钢绞线上选定适当的位置刻画标记,作为测量延伸量的基点,再从张拉端张拉控制应力到σcon的20%并量测伸长值ΔL2,最后张拉到σcon,量测伸长值ΔL1,预应力筋张拉的实际伸长值ΔL(mm),可按下式计算: ΔL=ΔLl+ΔL2 式中:ΔLl—从初应力至最大张拉应力间的实测伸长值(mm); ΔL2—初应力以下的推算伸长值(mm),采用相邻级的伸长值,即10%σcon~20%σcon的实测伸长值(mm);一端固定,一端多根张拉。千斤顶必须同步顶进,保持横梁平行移动,预应力钢束均匀受力,分级加载拉至设计张拉应力。 3.4持荷,按预应力钢绞线的类型选定持荷时间2~5min,使预应力钢绞线完成部分徐舒,完成量约为全部量的20%~25%,以减少钢丝锚固后的应力损失。 3.5锚固前,补足或放松预应力钢绞线的拉力至控制应力。测量、记录预应力钢绞线的延伸量,并核对实测值与理论计算值,其误差应在±6%范围内,若不符合规定,则应找出原因及时处理。所以钢绞线的实测值在462mm和522mm之间。 3.6张拉满足要求后,锚固预应力钢绞线、千斤顶回油至零。 3.7预应力筋张拉及放松时,均填写施工记录。 3.8各阶段张拉时,对应油表读数 3.8.1初应力10%σk时: 初应力采用单根钢绞线张拉,最终施加荷载值为195.3KN 表号:NO.08-8042压力表与油泵线性回归方程:P=0.2384F+0.4045 式中:F为施加荷载值KN P为压力表读数MPa P=0.2384×195.3×0.1+0.4045=5.06MPa 表号:NO.08-8048压力表与油泵线性回归方程:P=0.2337F+0.1318 式中: F为施加荷载值KN P为压力表读数MPa P=0.2337×195.3×0.1+0.1318=4.70MPa 3.8.2 20%σk时: 20%σk采用整体张拉,最终施加荷载值为195.3×21=4101.3KN,由于采用两个千斤顶张拉,每个千斤顶的最终施加荷载值为4101.3×50%=2050.65KN 表号:NO.08-8042压力表与油泵线性回归方程:P=0.0155F+0.2091 式中: F为施加荷载值KN P为压力表读数MPa P=0.0155×2050.65×0.2+0.2091=6.57MPa 表号:NO.08-8048压力表与油泵线性回归方程:P=0.0154F-0.4545

预应力砼用钢绞线

预应力砼用钢绞线 1.现行标准:GB/T 5224-2014 本标准代替GB/T5224-2003《预应力混凝土用钢绞线》,与GB/T5224-2003相比主要技术内容变化如下: —增加了19丝钢绞线类别、规格、强度级别; —增加了7丝钢绞线的规格; —规定了最大力的最大值,取消供方每一次交货批钢绞线的实际强度不能高于其抗拉强度级别200MPa; —将松弛试验初始力由特征最大力百分比改为实际最大力百分比,增加如无特殊要求只进行初始为70%实际最大力Fma的松弛试验,取消原初始力为60%最大力的要求; —0.2%屈服力Fpo.2值由不小于整根钢绞线公称最大力Fm的90%改为应在整根钢绞线实际最大力Fma的88%~95%范围内; —增大了部分规格钢绞线的盘径,增加重量偏差要求; —增加了钢绞线特征值附录。 本标准使用重新起草法参考 ISO 6934-4;1991《预应力混凝土用钢第4 部分:钢绞线》编制,与ISO 6934 第 4 部分的一致性程度为非等效,主要差异如下: —增加了强度级别,调整了规格;

—增加了刻痕钢绞线品种; —调整了屈强比范围; —规定了最大力的最大值; —增加了附录 A。 2.1分类与代号 钢绞线按结构分为8类。其代号为: 1)用两根钢丝捻制的钢绞线 1X2 2)用三根钢丝捻制的钢绞线 1X3 3)用三根刻痕钢丝捻制的钢绞线 1X3I 4)用七根钢丝捻制的标准型钢绞线 1X7 5)用六根刻痕钢丝和一根光圆中心钢丝捻制的钢绞线 1X7I 6)用七根钢丝捻制又经模拔的钢绞线 (1X7)C 7)用十九根钢丝捻制的1+9+9西鲁式钢绞线 1X19S 8)用十九根钢丝捻制的1+6+6/6瓦林吞式钢绞线 1X19W 4.2 标记 4.2.1 标记内容

预应力钢绞线后张法施工技术

预应力钢绞线后法施工技术 一、预制场地选择2 1、预制场位置2 2、预制场的面积2 3、预制场的布置2 二、钢绞线的技术标准2 1、技术要求2 2、钢绞线的验收与检测3 三、锚具、夹具和连接器要求5 1、锚固能力5 2、分级拉5 3、自锚能力5 4、锚具性能5 5、进场验收规定5 四、锚具与千斤的配套选择6 1、DM型锚具6 4、QM型锚具7 5、OVM型锚具7 6、YM型锚具8 7、XYM型锚具8 8、 TM型锚具8 9、 STM型锚具9 10、BUPC无粘结预应力筋拉锚固体系9 五、后法预应力梁拉前的准备工作9 1、管道摩阻力和锚口损失9 2、千斤顶配套校验9 3、单质材料试验9 4、锚具检查9 5、钢绞线(钢丝束)理论伸长值的计算10 6、管道清理10 7、锚固率试验10 8、拉工艺审查11 六、梁后法的拉11 1、拉前对梁砼强度的检验11 2、穿束前后的检查11 3、拉顺序11 4、拉方式11 5、拉程序11 七、后法预应力梁拉现场施工原始记录12 后法预应力梁拉现场施工原始记录表12 八、 OVM锚具拉注意事顶13 1、工具夹片锚和工作锚夹片13 2、锚固回油13

3、限位板14 4、曲线管道拉14 5、锚具、千斤顶安装14 6、钢绞线切割14 7、OVM锚特点14 8、管道压浆14 9、拉人员条件15 10、滑丝、断丝15 九、YCW型千斤顶使用时注意事项15 十、后法拉孔道压浆16 后预应力筋制作安装允许偏差17 预应力孔道压浆现场施工原始记录18 钢绞线检验报告19 锚具、夹片硬检验报告20 一、预制场地选择 1、预制场位置 地理与地形条件;雨季与洪水期是否影响;冻胀的影响;运输、安装方法,达到预制、运输、安装方便,安全。 2、预制场的面积 预制梁数量;模板选择;工期;存梁面积;安装方法。 3、预制场的布置 考虑钢筋作业、砼拌和运输;预制件吊装、运输路线。 二、钢绞线的技术标准 1、技术要求 1)捻制预应力钢绞线的钢丝应符合GB/T5223中相应条款的规定,钢绞线应

钢绞线公称直径

钢绞线公称直径、公称截面面积及理论重量 2011-08-29 14:41来源:我的钢铁网试用手机平台资讯监督 钢绞线(STRAND WIRE) 1.概述 (1)定义:用配制好的钢丝在机器上按规定一次多根捻制成绞线称钢绞线。 (2)种类和用途:钢绞线根据配制的钢丝不同及用途不同可分为:镀锌钢绞线,预应力混凝土用钢绞线,铝包钢绞线。 ①镀锌钢绞线:镀锌钢绞线主要用于吊架、悬挂、通讯电缆、架空电力线以及固定物件、拴系等。a、根据镀锌钢绞线的断面结构可分为三种:1×3、1×7、1×19,如图6—7-4所示;b、根据镀锌钢绞线公称抗拉强度的不同,镀锌钢绞线可以分为1175、1270、1370、1470和1570(N/mm2),共5级。c、根据镀锌钢绞线内钢丝锌层厚度的不同,镀锌钢绞线可以分为a(特厚)级、B(厚)级、C(薄)级。 镀锌绞线的断面结构:

②预应力混凝土用钢绞线:预应力钢绞线是由圆形断面钢丝捻成的做预应力混凝土结构、岩土锚固等用途的钢绞线。a、根据预应力钢绞线的捻制结构分为1×2、1×3、1×7三种,如图所示。b、根据应力松弛性能分为Ⅰ级(普通松弛级),Ⅱ级(低松弛级)。 预应力钢绞线的捻制结构: Dk——钢绞线直径,mm;d0——中心钢丝直径,mm; d——外层钢丝直径,mm;A——1×3结构钢绞线测量尺寸,mm。1×2结构钢绞线: ②预应力混凝土用钢绞线: 1×7结构钢绞线: ③铝包钢绞线:铝包钢绞线主要用于架空电力线路的地线和导线及电气化线路承力索。根据结构可分为四种:1×3,1×7,1×19,1×37(见

图)。 铝包钢绞线结构: 2.规格及外观质量 (1)捻制镀锌钢绞线的钢丝表面应镀一层均匀、连续的锌,不得有斑疤、裂缝和缺镀等缺陷。镀锌钢绞线内各钢丝应紧密绞合,不应有交错、断裂和折弯等。钢绞线直径和捻距应均匀,切断后不松散。 (2)预应力钢绞线表面不得带有润滑剂、油渍等降低钢绞线与混凝土粘结力的物质。钢绞线表面允许有轻微的浮锈,但不得锈蚀成肉眼可见的麻坑。 (3)铝包钢绞线表面应光滑,不允许有露钢现象。绞合应均匀紧密,不应有缺丝、断丝、松股、破皮等现象,切断后应不松散。 3.化学成分检验 (1)钢绞线的化学成分一般不作规定。由于用作生产钢丝的各种规格、牌号的盘条已检验化学成份,并符合国家标准。 (2)镀锌钢绞线的单丝规定有锌层重量。如GB1200?88和YB/T5004?93对直径1.00mm的镀锌单丝规定,见表: 镀锌单位的锌经重量 钢丝直径(mm) :1.00

预应力钢绞线安装

预应力混凝土连续梁质量控制的几个关键因素 发布日期:2008-02-29 所属类别:施工技术 -------------------------------------------------------------------------------- 一、预应力钢绞线安装 预应力钢束的孔道位臵、钢绞线是否发生缠绞现象是质量控制的关键。孔道位臵不准确,改变了结构受力状态,如果曲线孔道标高变化段不圆顺还会增大预应力孔道摩阻损失,因此孔道位臵准确与否直接关系到施工的预应力度能否与设计的预应力度相吻合,对结构安全和工程使用阶段是否会产生裂缝都有很深的影响。多根钢绞线如果缠绞在一起,张拉时各根钢绞线受力不均匀,增大了钢绞线之间的摩阻,造成预应力损失加大。 实际施工中很多施工单位并不重视这些细部工作,固定钢束的井字架位臵不准确或不按照规范和设计规定的间距布设,必然造成钢束位臵与设计不符、有的还会在曲线变化段产生急弯(半径太小)或孔道局部偏差过大。目前仍有小部分队伍使用人工进行穿束,尤其对多根钢绞线的长束重量很大,人工穿束费时费力,容易造成工人转动钢束穿进,使钢绞线互相缠绞在一起。沈阳市某快速干道(高架桥)工程四标段共有九联连续梁,施工时固定钢束用的井字架间距为1米,梁高1.6米,因此竖弯变化量不大,间距满足要求,但是施工时由于工人工作不认真使井子架坐标不准确,并且采用人工穿束,束长在100米到120米不等。张拉时发现大部分钢束的伸长值与理论伸长值不符(有的比理论值少11%),张拉过程中经常听到内部钢束

缠绞在一起后被拉开的声音,当时立即对设备进行检定,在设备没有问题的情况下设计单位、监理单位和施工单位开始对问题进行分析,其中钢绞线计算伸长值时采用实测弹性模量,μ、κ取值按规范推荐值。设计单位对结构进行重新验算,最后确定在保证张拉力的情况下,伸长值误差保证在12%以内,无疑降低了结构安全系数。 沈大高速公路苏家屯互通立交D匝道为4孔一联的曲线连 续梁,梁长220米,曲线半径55米,因此钢束既有平弯又有竖弯,井字架按照50cm间距布设而且坐标准确,采用人工配合机械穿束(将钢绞线束固定在一个锥形的牵引装臵上,用卷扬机牵引锥形牵引装臵),在广州南部快速路工程14标马克特大桥2联100米连续梁施工中,同样使用以上方法,由于特别注意控制孔道坐标和孔道线形圆顺,并且很好的避免了钢绞线间的互相缠绞,张拉过程中以上两项工程钢束伸长值均满足要求。 二、预应力钢绞线张拉 1、张拉控制应力与伸长值:张拉控制应力能否达到设计规定值直接影响预应力效果,因此张拉控制应力是张拉中质量控制的重点,张拉控制应力必须达到设计规定值,但是不能超过设计规定的最大张拉控制应力。预应力值过大,超过设计值过多,虽然结构抗裂性较好,但因抗裂度过高,预应力筋在承受使用荷载时经常处于过高的应力状态,与结构出现裂缝时的荷载接近,往往在破坏前没有明显的预兆,将严重危害结构的使用安全。因此为了准确把握预应力的施加情况,以应力控制方法张拉时必须以伸长值进行校核。因此能够提供准确的理论伸长值显得尤为重要,必须对《公路桥涵施工技术规范》(JTJ041-2000)中理论伸长值的计算有个正确理解: ①预应力孔道坐标符合设计要求、曲线孔道圆顺的情况

预应力混凝土用钢绞线检验操作规程.

预应力混凝土用钢绞线检验操作规程 1 总则 1.0.1 预应力混凝土用钢绞线检验依据标准为《预应力混凝土用钢绞线》(GB/T5224—2003)。为统一山东地区预应力混凝土用钢绞线的检测方法,保证检测精度,制定本规程。 1.0.2 本规程规定了预应力混凝土用钢绞线的分类、技术要求、试验方法等。本规程适用于由冷拉光圆钢丝及刻痕钢丝捻制的用于预应力混凝土结构的钢绞线(以下简称钢绞丝)。 2 术语、符号 2.1 术语 2.1.1 标准型钢绞线 由冷拉光圆钢丝捻制成的钢绞线。 2.1.2 刻痕钢绞线 由刻痕钢丝捻制成的钢绞线。 2.1.3 模拔型钢绞线 捻制后再经冷拔成的钢绞线。 2.1.4 公称直径 钢绞线外接圆直径的名义尺寸。 2.1.5 稳定化处理 为减少应用时的应力松弛,钢绞线在一定张力下进行的短时热处理。 2.2 符号 D——钢绞线直径; n S——钢绞线参考截面积; n R m ——钢绞线抗拉强度; F m ——整根钢绞线的最大力; F p0.2 ——规定非比例延伸力; A gt ——最大力总伸长率; ΔF a——应力范围(两倍应力幅)的等效负荷值; D ——偏斜拉伸系数。 3 分类和标记 3.1 分类与代号 钢绞线按结构分为5类。其代号为: 用两根钢丝捻制的钢绞线1×2 用三根钢丝捻制的钢绞线1×3 用三根刻痕钢丝捻制的钢绞线1×3Ⅰ 用七根钢丝捻制的标准型钢绞线1×7 用七根钢丝捻制又经模拔的钢绞线(1×7)C

3.2 标记 3.2.1 标记内容包含下列内容: 预应力钢绞线,结构代号,公称直径,强度级别,标准号 3.2.2 标记示例 公称直径为15.20mm,强度级别为1860MPa的七根钢丝捻制的标准型钢绞线其标记为:预应力钢绞线1×7-15.20-1860-GB/T5224—2003 4 检验规则 4.1 检查和验收 产品的检查由供方技术监督部门按表4.3.1的规定进行,需方可按本标准进行检查验收。 4.2 组批规则 钢绞线应成批验收,每批钢绞线由同一牌号、同一规格、同一生产工艺捻制的钢绞线组成。每批质量不大于60吨。 4.3 检验项目及取样数量 4.3.1 钢绞线的检验项目及取样数量应符合下表4.3.1的规定。 表4.3.1 供方出厂常规检验项目及取样数量 4.3.2 设备有重大变化及新产品生产、停产后复产时进行检验。 4.4 复验与判定规则 当4.3.1中规定的某一项检验结果不符合本规程规定时,则该盘卷不得交货。并从同一批未经试验的钢绞线盘卷中取双倍数量的试样进行该不合格项目的复验,复验结果即使有一个试样不合格,则整批钢绞线不得交货,或进行逐盘检验合格后交货。供方有权对复验不合格产品进行重新组批提交验收。 5 尺寸、外形、重量及允许偏差 5.1 预应力钢绞线的截面形状如附录A中图1、图2、图3所示。

预应力混凝土用钢绞线

预应力混凝土用钢绞线 1 范围 本标准规定了预应力混凝土用钢绞线的分类、尺寸呢、外形、质量及允许偏差、技术要求、试验方法、检验规则、包装、标志和质量证明书等。 本标准适用于由冷拉光园钢丝及刻痕钢丝捻制的用于预应力混凝土结构的钢绞线(以下简称钢绞线)。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 228 金属材料室温拉伸试验方法 GB/T 5223 预应力混凝土用钢丝 GB/T 10120—1996 金属应力松弛试验方法 GB/T 175005 钢及钢产品交货一般技术要求 YB/T 146 预应力钢丝及钢绞线用热轧盘条 YB/T 170 制丝用非合金钢盘条 3 术语和定义 下列术语和定义适用于本标准 3.1 标准型钢绞线standard strand 由冷拉光园钢丝捻制成的钢绞线。 3.2 刻痕钢绞线indented strand 由刻痕钢丝捻制成的钢绞线。 3.3 模拔型钢绞线compact strand 捻制后再经冷拔成的钢绞线。 3.4 公称直径nominal diameter 钢绞线外接圆直径的名义尺寸。 3.5 稳定化处理stabilizing treatment 为减少应用时的应力松弛,钢绞线在一定张力下进行的短时热处理。 4 分类和标记 4.1 分类与代号 钢绞线按结构分为5类,其代号为: 用两根钢丝捻制的钢绞线1×2 用三根钢丝捻制的钢绞线1×3 用三根刻痕钢丝捻制的钢绞线1×3 I 用七根钢丝捻制的标准型钢绞线1×7 用七根钢丝捻制又经过模拔的钢绞线(1×7)C 4.2 标记

预应力钢绞线控制要点

后张法预应力施工控制要点及计算 一、张拉前的准备工作 1、波纹管 ㈠布置波纹管时首先用钢筋加工环形架作为波纹管的定位架,纵向间距为1m,横向位置按设计图纸上的坐标定位,波纹管中穿有内衬管,以保证波纹管成孔质量。 ㈡筑混凝土前应检查波纹管是否有孔洞或变形,接头处是否用胶带密封好,在与锚垫板接头处,一定要用磁带或其它东西堵塞好,以防水泥浆渗进波纹管或锚孔内。 ㈢筑混凝土时应尽量避免振捣棒直接接触波纹管,以防漏浆堵孔。 2、钢绞线 ㈠钢绞线假如采用湖北汉川金属制口有限公司生产的φs15.2(STM416-94a,270级,低松弛),标准强度Ryb=1860Mpa。 ㈡钢绞线下料要在干净整洁的地面上进行,并清除表面上的锈迹及杂物,下料时用砂轮切割机切割。 ㈢穿束前,将钢绞线理顺,用扎丝绑扎好,以防在穿束过程中钢绞线打绞,张拉时受力不均,导致有的钢绞线达不到张拉控制应力而有的则可能被拉断。 ㈣穿束时,将钢束中单根钢绞线编号,以便张拉时做到对应编号,对称张拉。 3、预应力筋控制力计算 ㈠计算依据 ①设计图纸 假如:锚下控制应力N1~N3为1340 Mpa,N4为1340 Mpa。 ②《公路桥涵施工技术规范》JTJ041-2000 ㈡理伦计算 ①计算公式:P=δ×Ag×n×1/1000×b 式中:P—预应力盘的张拉力,KN; δ—预应力筋的张拉控制力,Mpa; Ag—每根预应力筋的截面积,mm2; N—同时张拉预应力筋的根数; b —超张拉系数,不超张拉的为1.0。 ②参数先取 中跨连续端: 钢束编号:N1,N2,N3:δ中123=1340 Mpa;n=4 N4:δ中4=1340 Mpa;n=4 Ag=140mm2;b=1.0 边跨非连续端: 钢束编号:N1,N2,N3:δ边123=1340 Mpa;n=5 N4:δ边4=1340 Mpa;n=4 Ag=140mm2;b=1.0 ③计算张拉力P 中跨连续端: 钢束编号:N1,N2,N3:P中123=1340×140×4×1/1000×1.0 =750.4 KN N4:P中4=1320×140×4×1/1000×1.0=739.2 KN 边跨非连续端: 钢束编号:N1,N2,N3:P边123=1340×140×5×1/1000×1.0

预应力用材、钢绞线、锚夹具、波纹管A卷

江苏省建设工程质量检测人员岗位合格证考核试卷 预应力用材、钢绞线、锚夹具、波纹管(A卷) (满分100分,时间80分钟) 考试号单位 一、单项选择题(每题1分,共计40分) 1、对1×7结构钢绞线,测量最大力总伸长率时,原始标距应。 A、≥300mm B、≥400mm C、≥500mm D、≥800mm 2、预应力混凝土用钢绞线,其规定非比例伸长应力Rp0.2应不小于公称抗拉强度的。 A、80% B、90% C、75% D、85% 3、标记为“预应力钢绞线1×7-15.20-1860-GB/T5224-2003”的钢绞线的性能结果数值应进行修约,现行标准中规定Rm的修约间隔为MPa。 A、1 B、5 C、10 D、50 4、GB/T 21073-2007 环氧涂层七丝钢绞线规定填充型环氧涂层钢绞线,固化后的涂层厚度应在mm之间,涂装型环氧涂层钢绞线,固化后的涂层厚度应在mm之间。 A、0.38~0.65 0.65~1.14 B、0.38~1.14 0.65~1.15 C、0.38~1.00 0.65~2.00 D、0.38~1.14 0.65~1.14 5、依GB/T 52234-2003 预应力混凝土用钢绞线,其标记为: 1X7-15.20-1860-GB/T 5224-2003 表示。: A、公称直径为15.20 mm,强度级别为1860MPa的七根钢丝捻制的标准型钢纹线 B、公称直径为15.24 mm,强度级别为1860MPa的七根钢丝捻制的标准型钢纹线 C、公称直径为15.20 mm,强度级别为1570MPa的七根钢丝捻制的标准型钢纹线 D、公称直径为15.24 mm,强度级别为1570MPa的七根钢丝捻制的标准型钢纹线 6、一组三根钢绞线,直径Φ15.20,强度等级1860MPa,拉伸试验时,实测屈服荷载分别为261kN、258kN、257kN。破断荷载分别为270kN、260kN、261kN,实测最大力总伸长率分别为 4.2%、 3.7%、 3.6%,计算其屈服强度分别为,,。 A 1860 MPa、1840 MPa、1840 MPa; B 1864 MPa、1843 MPa、1836 MPa;