第三代汽车用钢中锰钢的开发

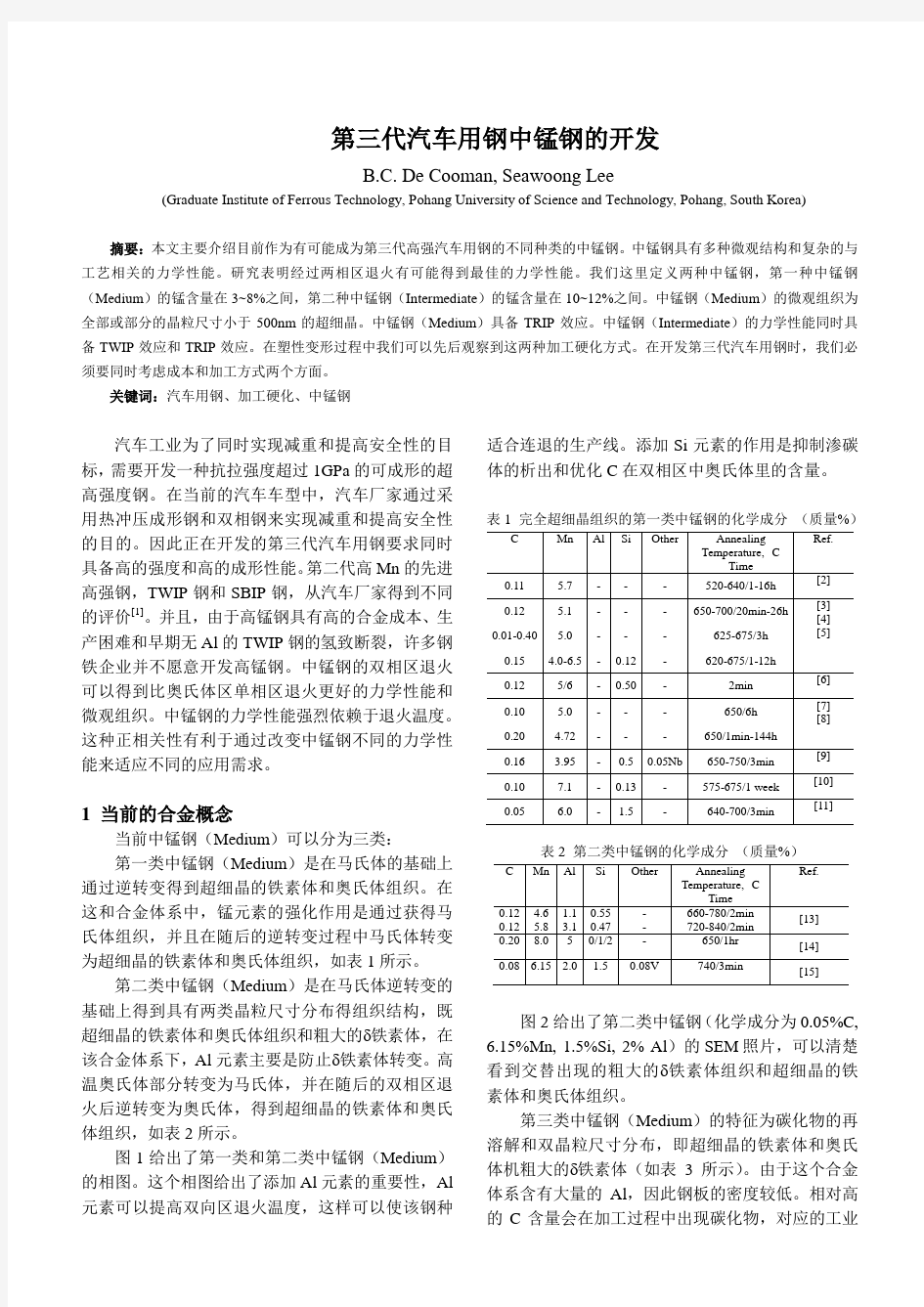

有助于轻量化的汽车用钢板的开发现状与未来展望

有助于轻量化的汽车用钢板的开发现状与未来展望 1 前言 21世纪可以说是可以开发与环境共生技术的世纪。在环境问题当中最引人注目之一的是CO2的排放。贯穿汽车生涯的CO2的排放,有8~9成是在汽车行驶当中所排放出来的,降低燃耗可以对减少CO2排放量做出较大的贡献,这一点是众所周知的。为了减少CO2,在开发像混合动力车和燃料电池车那样的新动力和开发改善发动机燃烧效率技术等同时,车身轻量化也依然是一个重要的目标。 本文中,在介绍目的在于轻量化汽车用钢板的研究开发现状的同时,也提及到对未来的展望。 2 车用钢板 有关车身板的开发是在二个大的方面所被推进的。一个是满足外板板上所见的耐压痕性和耐面应变性两特性的钢板开发。再一个是为了确保空间,可以进行严格形状成形的超成形性钢板的开发。超成形性钢板在从轻量化的角度来看,寄予的希望较小,因此,在此不与涉及,请参考即报。 满足耐压痕性和耐面应变性两特点钢板的代表是BH(Bake Hardening)。BH 钢板在冲压加工时,YP低,容易进行冲压加工,根据成形后的涂装固化处理,成为YP变高的、合理的钢板。钢板的BH原理是,固溶C、N根据BH处理,转位固定,在转位动态中抵抗,提高屈服应力的现象。但是,该现象由于是即使在接近室温的较低温度下,如果经过一段时间后也会发生,因此,需要限定固溶C、N的上限,使其到进行冲压为止,不会明显产生该自然时效现象。如果产生自然时效的话,那么在冲压时就会出现在屈服点延伸(YP-El)中引起的被称之为拉伸应变(St-St)的条状表面缺陷,就不能保证作为汽车外板用的表面质量。原来的BH钢板,BH处理后的BH量的下限为30MPa,但是,在不出现St-St 的条件下,将BH量的下限提高到什么程度为好,这是现在所存在的课题。 在最近,开发了灵活利用了在常温下,Mo控制C的动态、在BH温度下其相互作用减弱、可以保证高BH量这种C与Mo相互作用的温度依赖性的新型BH钢板。图1所示的就是这种钢板,它控制了YP-El的发生,获得了较高的BH,

高强高塑第三代汽车钢的研发

高强高塑第三代汽车钢的研发1 董瀚,王存宇,时捷,曹文全 (钢铁研究总院,北京 100081) 摘要:本文首先简要介绍了先进高强钢的发展状况和高强高塑第三代汽车钢的研发情况。在此基础上,本文重点介绍了钢研总院及其合作单位在第三代汽车钢领域的基础研究、工业试制、零件冲压情况。所研发的第三代汽车钢具有优异的力学性能和较低成本,试验钢的抗拉强度在700-1600MPa范围内,强塑积可达30-50GPa%;太钢的工业试制获得了第三代汽车钢热轧钢板与冷轧钢板,其抗拉强度为700-900MPa,强塑积不小于30GPa%。研究认为,第三代汽车钢的高强度与高塑性主要归因于超细双相组织与大量奥氏体的相变诱发塑性作用。本文还简要介绍了第三代汽车钢在一汽与湖南大学的应用情况。最后对第三代汽车钢的未来发展潜力进行了探讨。 关键词:第三代汽车钢,高强高塑,超细双相组织,相变诱发塑性 Abstract: At first, R&D of the third generation automobile sheet steel (TG steel) with high strength and high ductility are briefly introduced. And then, the basic research, industry trial, and stamping of the TG steel are presented in details. It is shown that excellent mechanical properties of the steels prepared in laboratory scale at CISRI are of 700-1600MPa for tensile strength and of 30-50% for the product of tensile strength (Rm×A) to total elongation. The mechanical properties of steel sheets produced in the industry trials are of 700-900MPa for tensile strength and no less than 30GPa% for Rm×A. This combination of high strength and high ductility is believed to be attributed to the ultrafine duplex structure and the role of the phase transformation induced plasticity (TRIP effect). The stamping trials of TG steel sheets in First Automobile Works and in Hunan University are introduced in brief. At last, the potentials of the TG steel are discussed. Key words: Third generation automobile steel, strength and ductility, ultrafine duplex microstructure,TRIP effect 0.前言 首先,钢材是构成汽车的主要材料,其高强化成为汽车轻量化的首要目标,通过轻量化达到汽车的节能减排势在必行;第二,汽车碰撞安全性法规也促进汽车使用更高强度和更高塑性的钢材。第三,高强化势必导致了钢材塑性的下降,从而降低了零件的成形性,需要在高强化的同时改善塑性。因此,高强度和高塑性是汽车钢的发展方向。近年来,工业化国家开展了多项旨在提高强度的先进高强汽车钢(AHSS)(第一代汽车钢)的研发,并且开展了提高塑性的TWIP钢(第二代汽车钢)的研究工作,后者是近年来的研究工作热点。2007年,美国提出了并启动了第三代汽车钢的研发工作,其塑性介于第一代汽车钢和第二代汽车钢之间[1]。第三代汽车钢的概念提出后,美国、中国和韩国等多个国家的钢铁研发人员先后开展了相关的第三代汽车钢的研发工作。钢铁研究总院带领着973项目研发团队,在多年钢铁材料技术研发基础上,创新性地研发了新型高强高塑第三代汽车钢,并做出了简要的定义(强塑积不小于30GPa%);我们与钢厂和汽车厂紧密合作,结合先进生产和制造工艺流程,开展了第三代汽车钢的工业试制工作[2]。 本文主要从第三代汽车钢的基础研究、钢材工业试制以及零部件试制等方面介绍第三代汽车钢的技术研发情况。 1.第三代汽车钢的国内外研发情况 具有代表性的先进高强钢为复相钢(Complex phase steel-CP),相变诱发塑性钢(Transformation induced plasticity-TRIP),铁素体马氏体复合的双相钢(Dual phase steel-DP) 1 本研究得到了科技部973项目《高性能钢的组织调控理论与技术基础研究》(2010CB630803)的支持

车用钢板的知识普及

车用钢板的知识普及 钢板, 知识 汽车车身外壳绝大部分是金属材料,主要用钢板。现代汽车的钢板用什么方式防锈?为什 么有些轿车声称车身防锈蚀年限达10年以上? 镀锌薄钢板广泛应用在汽车上,这是因为它有良好的抗腐蚀能力。早年人们在试验中发现,将铁和锌放人盐水中,二者无任何导线联结时,铁和锌都会生锈,铁生红锈,锌生“白锈”;若在二者间用导线联结起来,则铁不会生锈而锌生“白锈”,这样锌就保护了铁,这种现象叫牺牲阳极保护。工程师正是将这种现象运用到实际生产中,生产了镀锌钢板。经研究,在镀锌量350克/平方米(单面)时,镀锌钢板在屋外的寿命(生红锈),田园地带约为15一18年,工业地带大约3一5年,这比普通钢板长几倍甚至十几倍。 从20世纪70年代开始轿车车身钢板采用镀锌薄钢板,装配时镀锌面置于汽车内侧,提高车身耐蚀性能,非镀锌面置于汽车外侧,喷涂油漆。随着汽车对耐腐蚀性能的要求不断提高,镀锌钢板不断增加镀锌层重量,还出现了双层镀锌钢板。但由于增加镀锌重量也会使电镀锌的电能消耗大幅增加,导致材料成本的上升,因此20世纪70年代末又出现一种采用热浸镀锌工艺生产的镀锌钢板,称为热镀锌钢板。这种镀锌钢板用连续热镀锌工艺:冷轧板(注*)→加热→冷却至镀锌温度→镀锌→冷却→矫直。为了满足汽车对镀锌钢板的各种要求,一些生产厂家在镀锌生产线上对镀锌钢板进行扩散退火等特殊处理,以使钢板表面形成一种“锌-铁”合金镀层,其特点是涂漆后的焊接性和耐腐蚀性比纯锌镀层板要好。以后还出现了诸如“锌-铝-硅”、“锌-铝-铼”等合金化热镀锌钢板,使得热镀锌钢板的耐腐蚀性成倍提高,与油漆间 的结合性能长期稳定。 目前轿车已经广泛使用镀锌钢板,采用的镀锌钢板厚度从0.5至3.0毫米,其中车身复盖件多用0.6至0.8毫米的镀锌钢板。德国奥迪轿车的车身部件绝大部分采用镀锌钢板(部分用铝合金板),美国别克轿车采用的钢板80%以上是双面热镀锌钢板,上海帕萨特车身的外复盖件采用电镀锌工艺,内复盖件内部采用热镀锌工艺,可以使车身防锈蚀保质期长达11年。 材料是影响汽车质量的重要因素。在现代汽车中,车身材料占全车材料的很大部分。为了提高汽车行驶的经济性,减轻汽车重量是世界各大车厂的目标,近年来汽车上越来越多使用了铝或塑料等非钢铁材料做车身部件,例如奥迪A2全铝制车身,日产SUV“奇骏”用塑料做前翼子板,更多的乘用车保险杠用塑料制成。在日益广泛使用非钢铁材料做车身部件的形势下,高度依赖汽车制造业的钢铁企业将面临直接的威胁。因此,研制和发展轻质、高强度的汽车钢板 成为多年来钢铁企业的一个热点。

中国特殊钢行业与汽车另部件用钢

中国特殊钢行业 与 汽车另部件用钢

中国特钢企业协会 胡名洋 2006.11. 上海

提要:

中国特钢市场运行 格局与特征 中国特钢行业 进入新一轮调整期 中国汽车另部件用特殊钢 生产技术及品种质量

关注中国特钢行业“十一五”发展

“十一五” 中国特钢三大变化

市场拉动强劲:机械、汽车、高新技术 制约条件突出:能源、资源、环保 升级目标明确:品种、质量、技术 微合金化非调制钢

结 构 调 整

技 术 提 升

陶 汰 落 后

如Nb, V复合微合金技术

国外特钢比15-20%,国内约8-10% 国外合金钢比10-15%,国内约5-7% “十一五”中国特钢处於良性发展期

特钢市场格局

汽车 35% 机械 24% 铁路 船舶 土木建筑 高技术 环境保护 日常生活 军工配套

特殊钢是制造业用 钢最主要的钢类

特钢市场特点

专业化强、市场 辐射面窄、市场 对特钢的需求是 多品种、小批量。

特钢市场潜力大

特钢产品升值空间大

特钢市场潜力大.特钢产品升值空间大: 今年1-8月机械行业销售收入和完成工业总产值实 际增长29.23%和29.35%,汽车增长29.46%。机械行业 出口交货值增长23.69%。从耗钢较多的机械产品增长 看,增幅最大的是炼油化工专用设备,增长177.28%, 轿车增长43.0%。 我国特钢产品技术附加值与进口产品相差大,进出 口特钢产品单价相差很大。今年1-8月出口合金钢棒线 材出口量63.16万吨,平均单价只有639.97美元/吨, 进口11.78万吨,平均单价高达1344.29美元/吨,是出 口价格的2.1倍。 特钢市场需求正向高技术含量、高附加值方向发 展。特钢企业正在加快技术升级,产品升级,技术附 加值低的,效益差的产品,供大于求,价格上不去。

宝钢汽车钢saph440qste500tm

宝钢汽车钢SAPH440 QSTE500TM 字体大小:大 | 中 | 小 2007-08-01 10:18 - 阅读:2124 - 评论:1 汽车结构用热连轧钢板及钢带 (Q/BQB 310-2003 代替 Q/BQB 310-1999 BZJ 311-1999) 1 范围 本标准规定了汽车结构用热连轧钢板及钢带的尺寸、外形、技术要求、检验和试验、包装、标志及质量证明书等。 本标准适用于宝山钢铁股份有限公司生产的、具有良好冷成型性能的碳素及微合金钢热连轧钢带以及由此横切成的钢板及纵切成的纵切钢带,以下简称钢板及钢带。产品供制造汽车大梁、横梁、滚型车轮、汽车传动轴管、汽车桥壳等结构用。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 222- 钢的化学分析用试样取样法及成品化学成分允许偏差 1984 GB/T 223 钢铁及合金化学分析方法 GB/T 228- 金属材料? 室温拉伸试验方法 2002 GB/T 232- 金属材料? 弯曲试验方法 1999 GB/T 2975- 钢及钢产品力学性能试验取样位置及试样制备 1998 GB/T 8170- 数值修约规则 1987 Q/BQB 热连轧钢板及钢带的包装、标志及质量证明书的一般规定300-2003 Q/BQB 热连轧钢板及钢带的尺寸、外形、重量及允许偏差 301-2003 3 分类及牌号 钢板及钢带的牌号、公称厚度、用途及产品类别如表1所示。 按边缘状态分为

热冷轧汽车用钢品种钢知识资料

汽车用钢品种钢知识相关资料 第一部分热轧汽车专用钢 1.类别 汽车大梁钢(LG420L-LG610L) 车轮(结构)用钢(SAPH370-SAPH440)热轧汽车专用钢 冷成型用高强钢(S355MC-S700MC) 先进汽车结构用钢(DP540-DP600) 2.牌号与用途 汽车车轮(结构)用钢进行重点介绍。

A.汽车大梁钢LG510L、LG590L(LG610L)用途 图1制作横梁(直横梁、圆宝梁等) 图2. 汽车大梁钢液压成形的纵梁、车架 (钢种:LG510L LG590L等)

B.汽车车轮(结构)钢SAPH370、SAPH400用途 图3. 汽车车轮 SAPH440 钢种:SAPH370 钢种:SAPH370SAPH440

3.技术标准 3.1汽车大梁钢 汽车大梁钢按GB/T3273-2005、或技术协议执行,主要要求如下: ③表面质量 钢板和钢带表面不得有裂纹、气泡、氧化铁皮压入、夹杂、结疤、折叠和明显的划痕,钢板和钢带不得有分层。 ④板形 板形要求平整,一般要求小于40 I ⑤内部质量 厚度不大于8.0mm的钢板、钢带晶粒度应不小于8级;厚度大于8.0mm 的钢板、钢带晶粒度应不小于7级;其相邻级别不得超过三个级别。

3.2车轮(结构)用钢 汽车车轮(结构)用钢按JIS 3113、或技术协议执行,主要要求如下: ②性能 ③表面质量 钢板和钢带表面不得有裂纹、气泡、氧化铁皮压入、夹杂、结疤、折叠和明显的划痕,钢板和钢带不得有分层,车轮用钢要求更严格。 ④板形 板形要求平整,一般要求小于30 I ⑤厚度及宽度允许偏差(mm)

金属与非金属材料对汽车轻量化的影响

金属与非金属材料对汽车轻量化的影响 1汽车轻量化 1.1 汽车轻量化的必要性 2007年,我国汽车销量达到了880万辆,汽车消费规模居世界第二。我国汽车产量和保有量的持续高速增长为汽车及相关行业的进步带来巨大机遇的同时,汽车工业也面临着一个巨大的挑战。汽车及相关行业的发展对社会能源供给、环境保护等方面的影响日益明显,因此要承受的节能减排的压力也日趋增大。 有关研究数据表明,若汽车整备质量降低10%,燃油消耗可减少6%~8%。由此可见,伴随轻量化而来的突出优点就是油耗的显著降低。尤其汽车车身约占汽车总质量的30%,对空载而言,约70%的油耗是用在车身质量上的,因此车身的轻质化对减轻汽车自重,提高整车燃料经济性至关重要。同时,轻量化还将带来车辆操控稳定性和冲撞安全性的提升:因为车辆行驶时的颠簸会因底盘重量减轻而减轻,整个车身会更加稳定;轻量化材料对冲撞能量的吸收,又可以有效提高冲撞安全性。因此汽车轻量化已成为汽车发展产业中的一项关键性研究课题。 汽车轻量化的技术内涵是:采用现代设计方法和有效手段对汽车产品进行优化设计,或使用新材料在确保汽车综合性能指标的前提下,尽可能降低汽车产品自身重量,以达到减重,降耗,环保,安全的综合指标。然而,汽车轻量化绝非是简单地将其小型化而已。首先应保持汽车原有的性能不受影响,既要有目标地减轻汽车自身的重量,又要保证汽车行驶的安全性、耐撞性、抗振性及舒适性,同时汽车本身的造价不被提高,以免给客户造成经济上的压力。 1.2 实现汽车轻量化的主要途径 1.2.1 合理的结构设计 目前国内外汽车轻量化技术发展迅速,主要的轻量化措施是轻量化的结构设计和分析,设计已经融合到了汽车设计的前期。轻质材料在汽车上的应用,包括铝、镁、高强度钢、复合材料、塑料等,并在前期与结构设计以及相应的装配、制造、防腐、连接等工艺的研究应用融为一体。 在现代汽车工业中,利用CAD/CAE/CAM一体化技术起着非常重要的作用,涵盖了汽车设计和制造的各个环节。运用这些技术可以实现汽车的轻量化设计、制造。轻量化的手段之一就是对汽车总体结构进行分析和优化,实现对汽车零部件

2019年国内高端冷轧汽车板龙头钢企宝钢股份的核心优势及核心产品需求分析

2019年国内高端冷轧汽车板龙头钢企宝钢股份的核心优势及核心产品需求分析

公司概况:国内钢铁龙头,汽车板市占率高 (5) 公司简介:师从日本,全国最现代化钢企 (5) 产能产品:国内高端冷轧汽车板龙头钢企 (6) 粗钢产能:合并口径4898万吨,权益口径4631万吨 (6) 下游需求:覆盖多个下游领域,汽车是主要应用场景 (8) 定价机制:基础产品月度定价跟随市场,附加值加价 (11) 财务分析:现金分红率50%,分红稳定性强 (13) 钢铁行业景气度决定公司业绩弹性 (13) 换股吸收武钢股份,降本仍有空间 (14) 搬迁增加资本开支,削弱分红能力 (15) 钢铁行业:国内卷板扩张近尾声,关注印度 (16) 东南亚、南亚产能增长,板材为主 (16) 国内卷板产能增长,2019年近尾声 (16) 行业兼并重组方兴未艾,关注质变 (17) 核心产品需求:高端汽车板具备一定成长性 (18) 国内汽车将逐渐从高速成长过渡到低速增长 (18) 车用高端钢材比例偏低,需求仍有上行空间 (18) 公司核心优势:依靠汽车板技术优势外延扩张 (20) 冷轧汽车板市占率60%,国内第一 (20) 四大生产基地,空间布局合理 (20) 战略定位汽车材料综合供应商 (20) 同业对比:公司汽车板制造技术领先 (22) 汽车板产能产线对比 (23) 汽车钢产品布局对比 (26) 汽车钢产品性能对比 (27) 一体两翼,打通大宗商品产业链 (29) 工业软件龙头宝信软件,推动智造 (29) 欧冶云商,联通钢铁与大宗商品 (31) 从钢铁生态圈到大宗商品生态圈 (34) 盈利预测、估值: 首次覆盖给予公司“买入”评级 (35) 预计公司短期面临业绩下滑压力 (35) 首次覆盖给予公司“买入”评级 (38) 风险提示 (39)

一种新型超高强钢汽车B柱热冲压成形工艺及组织性能

一种新型超高强钢汽车B柱热冲压成形工艺及组织性能 轿车B柱是轿车安全性的一个重要部件。本课题以某厂汽车B柱为研究对象,运用数值模拟软件,对22MnB5钢汽车B柱热冲压成形工艺过程进行了有限元分析,截取汽车B柱成形过程中形变最困难的区域,设计制造了热冲压成形模具。 随后设计熔炼了一种新成分的超高强度合金钢,进而轧制成符合热冲压成形 实验的板料,并进行了热冲压成形实验。主要成果如下:通过有限元分析发现,与板料紧密接触的压边圈严重影响板料温度场,使温度场产生了较大的温度梯度,导致压边圈区域的板料强度远高于拉深区域板料的强度。 板料形变过程中,压边圈区域的板料难以进入圆角,最终导致板料被拉裂,间隙压边圈与板料点接触,对温度场的影响较小。形变过程中,间隙压边圈区域的板料可以顺利进入圆角,对热冲压成形而言,使用间隙压边圈更加合理。 对汽车B柱进行了常规的热冲压成形有限元分析,发现B柱难成形区域始终出现褶皱,通过分析褶皱的成因,发现使褶皱区域的板料先成形可以有效解决这 一问题,即通过采用内部间隙压边圈,有效消除了褶皱。同时确定汽车B柱最优的热成形工艺参数为板料初始加热温度930℃,冲压速度为150mm/s。 对自主设计的超高强度合金钢进行轧制,获得1.5mm厚度的板料,经880℃正火、260℃回火后,材料抗拉强度达到了1600MPa,屈服强度达到1298MPa,硬度达到47HRC。针对汽车B柱的难成形区域自主设计制造热成形模具,模具采用内压板的设计来消除热成形过程中板料产生的褶皱。 通过采用轧制的超高强度合金钢板料进行热成形实验,获得了褶皱较少的实验件,验证了内压板工艺的正确性,经过热冲压成形后,实验件的抗拉强度达到了1213MPa,屈服强度达到了986MPa,硬度达到37.9HRC。

汽车材料教案设计1(基础知识、钢铁材料)

第一章汽车材料基础知识 第一节:汽车材料概述 第二节:金属材料性能 ?课时:2课时 ?教学目标: 基础知识:掌握强度与塑性、硬度、冲击韧性及金属疲劳概念 能力培养:通过本次学习,培养学生在生产和生活中树立善于思考的良好习惯 ?重点:金属材料的力学性能 ?难点:屈服强度和金属疲劳概念 ?教学方法:讨论+讲授 ?所用教具:课件 ?时间分配:引入5分、新课讲授75分,小结10分,作业布置及答疑10分 ?新课导入: 请同学们思考以下两个问题: 1)你所知道的汽车材料有哪些? 2)汽车材料的选用与环境有关吗? 第一节:汽车材料概述 一、汽车材料分类: 1.汽车零部件材料

2.汽车运行材料 第二节:金属材料性能金属材料性能:

使用性能----力学性能、物理性能、化学性能、其他性能 工艺性能----压力加工性能、铸造性能、焊接性能、切削加工热处理 一、力学性能 力学性能定义:材料受到外力作用所表现出来的性能,又称机械能。 力学性能包括:强度、塑性、硬度、冲击韧性、抗疲劳性 二、两个概念: 强度---在外力作用下,金属材料抵抗永久变形和断裂的能力 塑性---在外力作用下,金属材料产生永久变形而不断裂的能力 三、同学分组讨论你们所知的外力(载荷)指的是哪些?并指出实例 四、强度有关知识:(请同学描述你所知的强度) 强度的大小用应力表示,金属材料在受到外力作用时必然在材料部产生与外力相等的抵抗力,即力。 单位截面上的力称为应力。 用符号σ表示,σ=F/S 单位:Pa 通过拉伸试验得到的指标有;弹性极限、屈服强度、抗拉强度。 五、塑性 定义:指材料受力时在断裂前产生永久变形的能力。

高强板市场研究报告

高强板报告

高强板行业的界定和分类 一、行业定义、执行标准 高强板又称高强度板,低合金高强板,高强度焊接板。主要特点是强度大,屈服点高。高强板大致分为:Q390、Q420、Q460、Q500、Q550和Q690,而且不同钢厂,厂标也不一样,如安钢的AH60也叫Q460,武钢如:WH HG60。 高强板AH60,Q460:该产品广泛用于各类工程机械、如矿山和各类工程施工用的钻机、电铲、电动轮反斗车、矿用汽车、挖掘机、装载机、推土机、各类起重机、煤矿液压支架等机械设备及其它结构件。 Q390 Q420 Q460 AH60 AH70DB的标准为:GB/T1591-94 Q550和Q690的标准为:GB/T2970 GB/T16270

第一章高强板行业销售情况我国高强板行业受下游需求增长影响,2005-2007年保持增长态势,2008年受金融危机影响,我国高强板产品增速放缓,许多企业开工率不高,产品库存增加,但就整个行业来说,仍保持在一个高位。 2006年我国高强板市场销售量为35万吨,同比增长14.03%;2007年我国高强板行业销售量为48万吨,相比2006年增长37.57%;2008年我国高强板行业销售量为53万吨,较2007年增长11.16%。 图1.2005-2008年高强板行业销售量及增速

第二章高强板行业生产情况2006年我国高强板行业生产总量为40万吨,同比增长16.68%;2007年我国高强板行业生产总量为53万吨,相比2006年增长31.46%;2008年高强板行业生产总量为63万吨,相比2007年增长17.70% 图2.2005-2008年高强板行业生产总量及增速

一种新型汽车用钢

一种新型汽车用钢——相变诱发塑性钢 关小军周家娟王作成 摘要:系统地综述了20世纪90年代开发的一种新型汽车用钢——相变诱发塑性钢的发展历史、特点、生产工艺及其原理、影响因素和应用领域。 关键词:低合金钢相变高强度高塑性 A New Type of Steel for Automobile - Transformation-Induced Plasticity Steel Guan Xiaojun, Zhou Jiajuan and Wang Zuocheng (Shandong University of Technology, Jinan 250061) Abstract:The Information of Transformation-induced Plasticity (TRIP) Steel which was developed in 1990's, are summarily reviewed in this paper, including its development history, characteristics, producing technology and process, influential factors and applying fields. Key word:Low-Alloy Steel, Transformation, High Strength, High Plasticity▲ 20世纪90年代以来,一种新型的汽车用钢——相变诱发塑性钢开始在国外汽车工业得到应用,并且显示出广阔前景,引起了国际钢铁和汽车工业界的广泛重视。 在深加工变形过程中,随着变形诱发钢中残余奥氏体向马氏体转变而产生的逐渐硬化,变形不再集中于局部,而是扩散至整体达到均匀,这一现象称为相变诱发塑性效应,即Transformation-induced Plasticity Effect, 简称TRIP效应。TRIP效应是伸长率高的化学不稳定奥氏体(富碳奥氏体)转变为具有附加机械能的马氏体的现象。 在低碳钢中,加入一定量的合金元素Si、Mn等,通过相应工艺获得相变诱发效应,实现高的强塑性水平,这种钢称为相变诱发塑性钢,简称TRIP钢。 1 TRIP钢的发展历史 1967年Zackey等首次发表了利用相变诱发塑性效应以改善奥氏体不锈钢塑性的研究成果[1]。随后的几年中,陆续出现的一些实验研究报道[2~7],主要涉及有关相变诱发塑性效应的形成机制探讨、相变诱发塑性效应对应力-应变曲线的影响规律等。然而,当时所研制的TRIP钢中,需加入较多的Ni、Cr等稀有和贵重的合金元素且生产工艺复杂,成本昂贵,因而未能受到工业界的重视。 1975年,在双相钢研究中,Hayami等也发现了具有TRIP效应的残

第三代汽车用钢的研究

第三代汽车用钢的研究 自2000年以来,中国汽车工业发展进入了快车道,每年均有以两位数以上的速度增长,每年的增长绝对值均超过百万辆,至2009年,中国汽车产销超过1350万辆首次成为世界汽车产销第一大国。【见下图】。 汽车工业的发展,汽车保有量的增加,带来了三大问题:能耗,排放和污染,在国际油价持续攀升和环境污染日益严重的今天,节能减排刻不容缓,而且提高汽车性能,改善汽车安全性也十分迫切。因而现代汽车结构、性能和技术的重要发展方向是减重、节能、降低排放和提高安全性。方法有:一是动力系统的改进,包括多种能源的利用;另一种方法是轻量化。一系列的实验和研究都表明,汽车(乘用车)每减重10%,油耗降低6%~8%,排放减少4%~6%;按照我国目前汽车轻量化材料与技术应用情况,整车自重减重仍有较大潜力。 汽车减重可以通过提高汽车用材料的强度或降低材料的密度来实现。提高安全性主要通过车身本身的合理设计及选择具有高撞击能量吸收能力的材料,即高塑性材料。因而未来汽车用钢的发展应该朝着高强度、高塑性、低成本和易加工化等方向发展。 下一代汽车用钢的开发引起了广泛关注 关于下一代的汽车用钢,各国学者还没有找到明确的研发方向,从资料来看,一些单位介绍了新的研发方向,如:钢铁研究总院董瀚等人的工作是开发回火马氏体+ 奥氏体组织, 强度级别达到1GPa ,伸长率大于40 %的新钢种。主要是利用了马氏体的细晶强化和奥氏体的相变提供塑性的原理。 新西兰Deakin Univer sity 的Duncan 教授介绍了剑桥大学的工作,纳米板条状贝氏体(或马氏体)+ 奥氏体的新型贝氏体(马氏体) 钢,具有大于1GPa 的强度和很好的伸长率。

汽车钢新品种的一些特点

阿塞洛公司汽车用钢新品种简介 Michel Babbit 本文对汽车用钢近期的一些发展进行评述。一种新型预涂板特别适用于经热冲压加工的防渗透部件。另一种与预涂板有关的新工艺为新型无机处理法(NIT),能够有效地提高预涂板的冲压生产率。在防腐方面,新一代薄型有机涂层已经得到应用;将来Zn-Mg镀层推广后会有助于汽车制造商节省二次防腐成本(蜡、乳香脂等)。为了获得高刚性低重量的钢材,阿塞洛已开发出一种高刚性的新型夹芯板,显示出应用于大块车身板的潜力。最后对一些突破性新产品概念在中长期未来的应用前景进行了探讨。 1.前言 钢材是汽车最主要的组成材料,为了巩固这一地位,钢铁工业必须不断地满足汽车制造商新的需求。通过降低车身重量来减少CO2排放,同时还要提高汽车的被动安全性,是该领域的主要挑战之一。超高强度钢正是满足这两项要求的候选材料。一个相对较新的方法是将预涂板进行热冲压。就减轻大型汽车板的重量而言,出现了一种高刚性的新型多层钢材料,不失为一种有趣的创新型解决方案。另外,成本效益是高竞争性汽车市场中极其重要的因素,因此,任何能够协助汽车制造商提高生产率的方案(如降低汽车耐腐蚀性加工成本)都会大受欢迎。为此,开发出了更薄的有机和锌镁镀层。可以预见,汽车工业还会有重大的发展变化,钢铁业需要突破性的创新技术来满足未来新的要求。 2.用于热冲压加工的高强度钢 阿塞洛公司开发出了称为Usibor 1500P的高强度钢,完全用于热冲压工艺。该材料促进了欧洲、美国和日本在热冲压技术上的进步。它的化学成分示于表1,机械性能示于表2。 表2 Usibor 1500P的典型机械性能YS:屈服强度, 在热冲压工艺中,先以880~950℃给坯料加热5~10min,使钢板奥氏体化,然后快速转移到冲床(5~7s)并在600~800℃下冲压;最后在冲压设备之间以>30℃/s的冷却速率淬火。 Usibor 1500P是一种预涂材料,有约25μm厚的Al-Si热浸镀层(90%Al,称为Alusi镀层),该镀层能够承受加热和淬火工艺。Usibor的奥氏体显微组织使其在冲压温度下仍具有很高的可成形性。图1显示出在热冲压过程中涂镀区域显微组织的演变,图2则给出了Usibor的主要性能指标。

宝钢高强度汽车钢板

宝钢高强度汽车钢板 宝钢新开发的高强度汽车用钢有4个强度级别(屈服强度),与欧洲标准一致。 1. 技术标准 表1 宝钢高强度汽车钢板的技术指标(欧洲标准) 注:厚度大于8mm屈服强度可降低20MPa。 注:Nb+ V+ Ti≤0.22% 2.实物水平

2.2 650MPa级冷弯照片 8mm钢板 3mm钢板 3mm和8mm钢板2.3 700MPa级冷弯照片 8mm钢板 8mm钢板 4mm钢板 3. 可供规格 4.焊接 宝钢汽车用热轧高强钢通过低碳低合金设计降低钢的碳当量和焊接裂纹敏感系数,具有良好的可焊接性能,不需预热就可直接进行焊接。 Ceq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 Pcm=C+(Mn+Cr+Cu)/20+V/10+Mo/15+Si/30+Ni/60+5B 焊接方法 宝钢汽车用热轧高强钢可使用气体保护焊(MAG)和手工电弧焊(SMAW)、埋弧焊(SAW)进

行焊接,推荐使用气体保护焊(MAG )。 焊接热输入 焊接时使用推荐的热输入,可使热影响区具有良好的机械性能。并且热输入范围越宽说明该钢种的焊接性能越好。 焊接热输入由下列公式计算: 60 1000 k U I Q v ???= ? 下图为按钢板厚度推荐的最佳焊接热输入范围: 在厚度一定的条件下宝钢汽车用热轧高强钢的许用焊接热输入范围很宽,具有优良的焊接性能。 坡口形式 宝钢汽车用热轧高强钢适用于多种接头型式的焊接,常用的接头型式有:I 型坡口、V 型坡口 焊接材料 在焊接接头力学性能满足构件要求的情况下,为避免接头处的应力集中、降低焊缝的内应力,应尽可能选择强度不超过推荐值的焊材。

最新一文全面了解汽车用钢材的一切

一文全面了解汽车用钢材的一切 用钢造汽车对于现代人来说是最基本的常识,但是很多人对车用钢的理解还停留在低碳钢的阶段。其实虽然同为钢材,如今的车用已经不能和几十年前的车用钢同日而语。近几十年对车用钢的研究一直大步向前,车用钢板越来越薄,钢材强度和耐腐蚀性能大幅提高。许多钢铁企业为了应对新材料的冲击正积极和汽车企业合作开发能够与铝合金、塑料、碳纤维复合材料抗衡的轻量化高强度钢。但是在混杂的汽车市场,现在很多企业都说自己用了“高强度钢”,其实什么级别的钢算“高强度钢”没有一个准确定义,它的指标是随钢材强度提升过程增长的。其实就类似于如今车型名称里的“新”,什么“新XX车型”、“全新XX车型”、“新一代XX车型”都是相对于上一代说的。于是企业市场部继续发挥混淆视听大放烟幕弹,只要是300Mp级别以上的都叫“高强度钢”。都叫“高强度钢”的钢材可能强度差出一倍。基于以上两点,我觉得可以聊一聊车用钢的话题,而为了内容的丰富,我觉得可以先从钢的应用历史聊起。1、钢铁的发展略史 春秋战国时期就开始有关于炼铁的记载说起钢的历史,最早可以追溯到春秋战国时期。当时的主流金属材料是青铜,这一点毋庸置疑。但是青铜无论是作为工具还是武器都存在

“脆”的问题,为了找到更好的替代材料,当时的人们开发了早期的冶铁技术。春秋战国时期的冶铁技术被称为“块炼法”,是因为炼出的铁呈块状,而且很软。此时的铁器相比青铜器没有太大的技术优势。 汉代的冶铁技术进步,铁器逐渐普及到了汉代,冶炼技术得到改进,风箱的升级使得冶铁炉的炉温升高,并且人们意识到碳对于铁硬度的影响,开始出现渗碳技术。汉代的冶炼方法被称为“炒钢法”,是因为炼钢时搅拌锅中铁水并加入合金元素的过程类似于炒菜。另外,为了排除杂质,折叠锻打技法也趋于成熟。优质的铁首先用来制作兵器,于是在很多汉代墓葬中出土了铁质兵器。 出土的三国时期铁刀图中这些铁质兵器均为三国时期的吴国制造,可见当时冶铁技术已非常成熟,铁质兵器得到普遍使用,形制上也产生了铁刀、铁戟、铁矛、铁镞等等,铁已经完全取代了青铜的地位,人类历史进入了铁器时代。 唐刀的材料已经可叫做钢到了唐代,其实冶炼和锻打方法没有非常明显的改变,通过日积月累的经验,铁匠们已经可以控制铁制品内部的含碳量。像有代表性的唐刀的含碳量大约在0.5%-0.6%之间,这个碳含量已经属于钢的范畴。含碳量得到控制使唐刀兼顾韧性和硬度,这也是唐刀名扬海外的原因之一。其实今天的钢铁冶炼中最基础的部分也是控制含碳量,根据用途不同调整含碳量以调整钢的韧性和硬度这两个

第三代汽车钢 钢铁论文

第三代汽车钢的组织与性能调控技术 董瀚,曹文全,时捷,王存宇,王毛球,翁宇庆 中国钢研科技集团公司钢铁研究总院 先进钢铁材料技术国家工程研究中心,北京100081 摘要:本文介绍了第三代汽车钢的基础研究与工业试制工作。对国内外高性能汽车钢的进行了回顾总结,在以“多相(Multi-phase)、亚稳(Meta-stable)、多尺度(Multi-scale)”(简称M3)为特征的组织调控理论的指导下,提出了高强塑积第三代汽车钢的超细晶基体与亚稳相的组织调控思路,采用了新型中锰合金化和逆转变奥氏体(austenite reverted transformation, ART)退火的技术思路。详细介绍了第三代汽车钢的基础研究进展及工业试制结果,内容包括奥氏体逆转变退火机理、超细铁素体与亚稳奥氏体的双相形成规律、高强塑积汽车钢的力学行为及其强塑化机理、第三代汽车钢的工业试制流程及其服役性能和在汽车的应用技术与前景。本文介绍的研究结果形成了以高强度和高塑性为特征的高塑积第三代汽车钢的原型钢技术,为汽车轻量化与碰撞安全性能的提高奠定了材料技术基础。 关键词: 第三代汽车钢,M3组织调控,逆转变退火,超细晶组织,高强塑积On the Microstructure and Performence Control Technology of the 3rd Generation Auto Sheet Steels DONG Han, CAO Wenquan, SHI Jie, WANG Maoqiu, WENG Yuqing National Engineering Research Center of Advanced Steel Technology Central Iron & Steel Research Institute, Beijing 100081 Abstract: The fundamental research and industry trials of the 3rd generation automobile steels was introduced in this paper. Motivitated by the theory of microstructure control characterized by Multi-phase, Meta-stable and Multi-scale(called M3 simply), summary and review of the home and abroad automobile steels were carried out, which led to the idea microstructure controlling characterized by ultrafine grained matrix and metastable austenite phase and the approaches of medium manganese alloying and austenite reverted transformation annealing for the research and development of the 3rd generation automobile steel. The fundamental research and industry trials were introduced in details, which included

【CN209892229U】一种加宽带钢模台车钢架装置【专利】

(19)中华人民共和国国家知识产权局 (12)实用新型专利 (10)授权公告号 (45)授权公告日 (21)申请号 201920581563.2 (22)申请日 2019.04.26 (73)专利权人 中铁十二局集团第二工程有限公 司 地址 030032 山西省太原市小店区人民南 路19号 专利权人 中铁十二局集团有限公司 (72)发明人 马林 陈永 王欣亮 陈华 邵帅 (74)专利代理机构 太原晋科知识产权代理事务 所(特殊普通合伙) 14110 代理人 王瑞玲 (51)Int.Cl. E21D 11/10(2006.01) (54)实用新型名称 一种加宽带钢模台车钢架装置 (57)摘要 一种加宽带钢模台车钢架装置,属于隧道工 程施工技术领域,可解决衬砌钢模台车过加宽带 存在的钢模拆除困难且易变形、台车行走偏移及 钢架不稳等问题,包括钢架本体,所述钢架本体 的一端与台车成弧形连接,位于起拱线的钢架本 体之间通过销子活动连接,钢架本体的底部设有 钢板,钢板底部设有若干支撑丝杆和高度可调的 行走轮,其中,支撑丝杆位于钢架本体的底部,台 车的边模与对应的钢架本体之间通过若干连接 杆连接,台车的顶模与对应的钢架本体之间通过 若干连接杆连接。本实用新型能够简便、便宜、有 效、安全、节省工时及施工成本对隧道加宽带进 行二次衬砌。权利要求书1页 说明书2页 附图2页CN 209892229 U 2020.01.03 C N 209892229 U

权 利 要 求 书1/1页CN 209892229 U 1.一种加宽带钢模台车钢架装置,其特征在于:包括钢架本体(1),所述钢架本体(1)的一端与台车(2)成弧形连接,位于起拱线的钢架本体(1)之间通过销子(3)活动连接,钢架本体(1)的底部设有钢板(4),钢板(4)底部设有若干支撑丝杆(5)和高度可调的行走轮(6),其中,支撑丝杆(5)位于钢架本体(1)的底部,台车(2)的边模与对应的钢架本体(1)之间通过若干连接杆(7)连接,台车(2)的顶模与对应的钢架本体(1)之间通过若干连接杆(7)连接。 2.根据权利要求1所述的一种加宽带钢模台车钢架装置,其特征在于:所述支撑丝杆(5)和行走轮(6)交替布置。 3.根据权利要求1所述的一种加宽带钢模台车钢架装置,其特征在于:所述钢架本体(1)的顶部设有连接板。 4.根据权利要求3所述的一种加宽带钢模台车钢架装置,其特征在于:所述连接板上设有开口,开口的高度低于台车(2)的开口的高度。 2

汽车用钢的分类和性能要求

汽车用钢的分类和性能要求 外覆盖件 翼子板、侧围外板、车门外板、发动机罩外板、行李箱盖外板等各暴露部分,因而对表面质量要求高,必须具有抗腐蚀能力;同时应保证强度和刚性的要求,并具有良好的抗凹陷性;再者,要求有良好的成型性,但也应在一定厚度之下,一般使用料厚0.6mm-1.0mm 之间的薄板,且使用表面有涂层的镀锌或锌铁合金钢板。由于发动机罩、车门、行李箱盖等外板对刚度和成型性有要求,当前多采用BH 烘烤硬化钢、或者DP450 双相钢;一般抗拉强度≥300Mpa,n≥0.21;r≥1.3;δ≥34%;屈强比≤0.61,这样也达到减轻车体重量的效果。 内覆盖件 内覆盖件变形复杂,深拉延多,因此对塑性应变比和延伸率要求高,由于变形大,对变形均匀性也要求较高,料厚一般选用0.8mm-1.2mm,n≥0.24;r≥1.5;δ≥42%;屈强比≤0.61,同样也需要具备一定的防腐能力。 功能件 载荷甚至冲击,要求有足够的强度和刚度,其中如门柱、窗柱等结构件,抗拉要求在600Mpa,当前多选择双相DP 钢、相变诱导塑性TRIP 等高强度钢,既要保证有好的成型性,也要保证强度要求,门柱内板强度一般选用300Mpa 以,n≥0.24;r≥1.4;δ≥45%。功能件如门柱、门框、横梁、加强梁等,这类零件需要承受一定的载荷甚至冲击,要求有足够的强度和刚度,其中如门柱、窗柱等结构件,抗拉要求在600Mpa,当前多选择双相DP 钢、相变诱导塑性TRIP 等

高强度钢,既要保证有好的成型性,也要保证强度要求,门柱内板强度一般选用300Mpa 以上,n≥0.24;r≥1.4;δ≥45%。 加强板类零件 加强板零件一般有三种:1、在一些局部受到集中载荷作用的制件上,增加加强可分担部分载荷,提高该部位的刚度;2、采用具有吸振功能的钢板作为加强,以起到减振作用,保证整车安全性;3、另外一些加强板同时也是结构件,需要腐蚀功能,如挡泥板、下边梁等,其强度要求也高,要求在300Mpa以上,≥0.21;r≥1.3;δ≥34%,屈强比小于0.66。 底盘类零件 用于汽车结构件、安全件和加强件,如车轮、保险杠、横梁、纵梁、座椅导轨零件的,选用DP双相钢,其屈服强度在500MPa~900Mpa,采用热处理得到0%的铁素体和20%的马氏体的晶向结构,具有低屈强比、初始加工硬化诉苦块、服延伸、具有烘烤硬化性能;回弹大,但孔扩性能较差;也可选用TRIP相变诱导塑性钢,组织是铁素体、贝氏体和残余奥氏体,F+B+RA(5%~15%),强度为600MPa~1000MPa,其特点是初始加工硬化指数小于DP钢,但在很长应变范围内仍保持较高的加工硬化指数,因此特别适合于低胀成型。 热轧钢板 低合金高强度钢,利用控轧控冷、细化晶粒和沉淀强化等作用,得到优良的综合力学性能,其屈强比高、回弹大,一般随强度的提高延伸性降低。为提高冷成型性能和焊接性能,钢中的碳含量有降低的趋势,一般用在汽车大梁、横梁、传动轴管和轿车底盘零件等结构件上,一般屈服强大大于550MPa,抗拉强度在600MPa~950MPa,延伸率大于12%,冷弯直径1.5a。