BQB416-2009烘烤硬化钢(发布稿)

宝山钢铁股份有限公司企业标准

烘烤硬化高强度冷连轧钢板及钢带

Q/BQB 416-2009

代替Q/BQB 416-2003 1范围

本标准规定了烘烤硬化高强度冷连轧钢板及钢带的术语和定义、分类和代号、尺寸、外形、重量、技术要求、检验和试验、包装、标志及检验文件等。

本标准适用于宝山钢铁股份有限公司生产的厚度为0.50mm~2.5mm的烘烤硬化高强度冷连轧钢板及钢带(以下简称钢板及钢带)。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 222-2006 钢的成品化学成分允许偏差

GB/T 223 钢铁及合金化学分析方法

GB/T 228-2002 金属材料室温拉伸试验方法

GB/T 2523-2008 冷轧金属薄板(带)表面粗糙度和峰值数的测量方法

GB/T 2975-1998 钢及钢产品力学性能试验取样位置及试样制备

GB/T 4336-2002 碳素钢和中低合金钢火花源原子发射光谱分析方法(常规

法)

GB/T 5027-2007 金属材料薄板和薄带塑性应变比(r值)的测定

GB/T 5028-2008 金属材料薄板和薄带拉伸应变硬化指数(n值)的测定GB/T 8170-2008 数值修约规则与极限数值的表示和判定

GB/T 20066-2006 钢和铁化学成分测定用试样的取样和制样方法

GB/T 20123-2006 钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常

规方法)

GB/T 20125-2006 低合金钢多元素含量的测定电感耦合等离子体原子发射

光谱法

GB/T 20126-2006 非合金钢低碳含量的测定第2部分:感应炉(经预加热)

内燃烧后红外吸收法

Q/BQB 400 冷轧产品的包装、标志及检验文件

Q/BQB 401 冷连轧钢板及钢带的尺寸、外形、重量及允许偏差

3 术语和定义

3.1 烘烤硬化高强度钢 bake hardening steels(B)

在钢中保留一定量的固溶碳、氮原子,同时可通过添加磷、锰等强化元素来提高强度。加工成形后,在一定温度下烘烤后,由于时效硬化使钢的屈服强度进一步升高。通常应用于汽车外覆盖件。

4 分类和代号

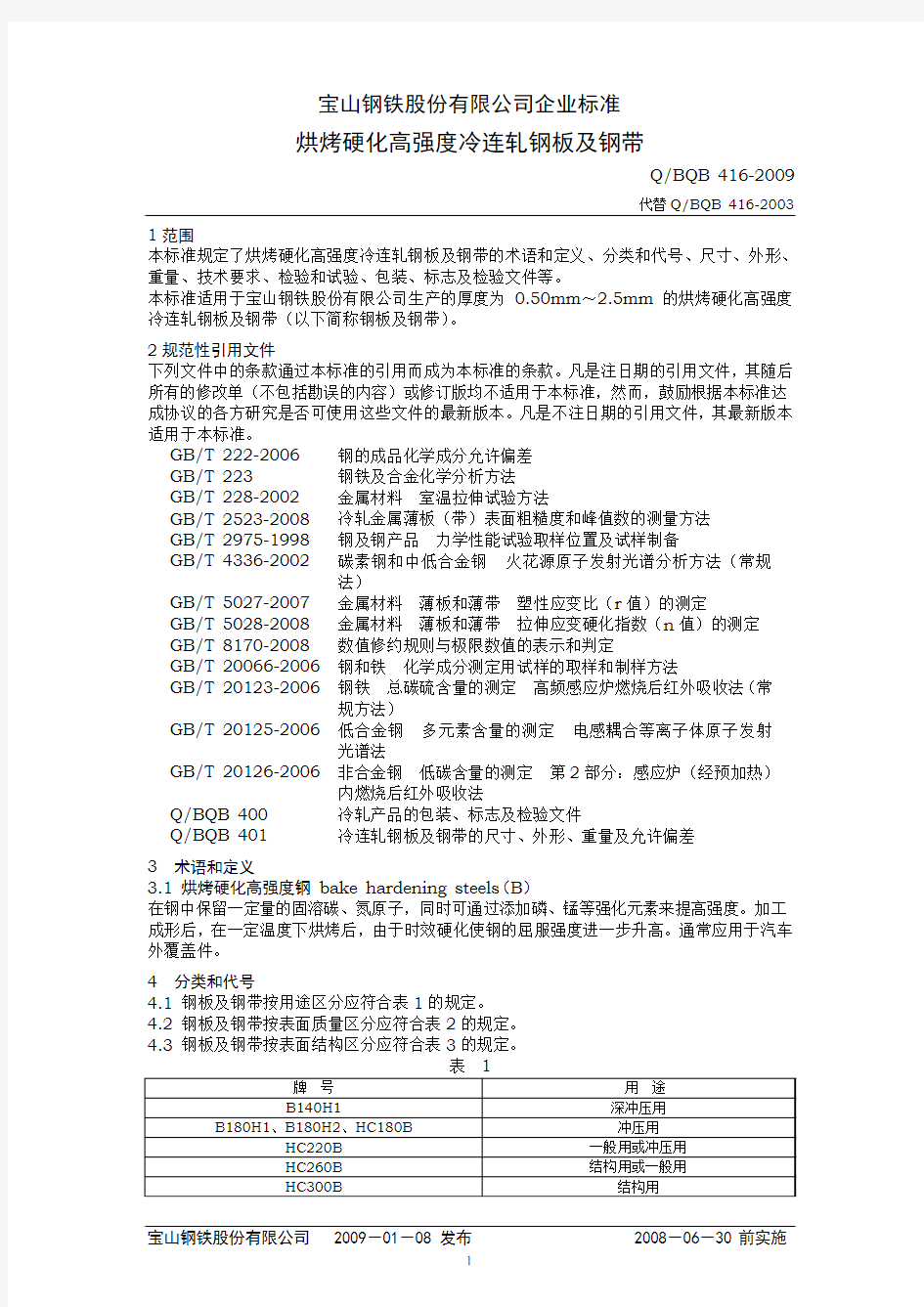

4.1 钢板及钢带按用途区分应符合表1的规定。

4.2 钢板及钢带按表面质量区分应符合表2的规定。

4.3 钢板及钢带按表面结构区分应符合表3的规定。

表 1

牌号用途

B140H1 深冲压用

B180H1、B180H2、HC180B 冲压用

HC220B 一般用或冲压用

HC260B 结构用或一般用

HC300B 结构用

宝山钢铁股份有限公司 2009-01-08 发布 2008-06-30前实施

表 2

级别代号

较高级的精整表面FB

高级的精整表面FC

超高级的精整表面FD

表 3

表面结构代号

麻面 D

光亮表面 B

5 订货所需信息

5.1 订货时用户应提供如下信息:

a)产品名称(钢板或钢带);

b)本产品标准号;

c)牌号;

d)产品规格及尺寸、不平度精度;

e)边缘状态;

f)表面结构;

g)表面质量级别;

h)包装方式;

i)用途;

j)其他。

5.2 如订货合同中未注明尺寸及不平度精度、表面结构、表面质量级别、边缘状态及包装方式,则本标准产品按普通的尺寸及不平度精度、表面结构为麻面、FB级表面质量的切边钢带及切边钢板供货,并按供方提供的包装方式包装。

6 尺寸、外形、重量及允许偏差

钢板及钢带的尺寸、外形、重量及允许偏差应符合Q/BQB 401的规定。

7 技术要求

7.1 化学成分

7.1.1 钢的化学成分(熔炼分析)应符合表4的规定。

表 4

化学成分(熔炼分析)% (质量分数)

牌号

C Mn P S Alt Nb a

B140H1 ≤0.006 ≤0.40 ≤0.04 ≤0.020 ≥0.015 ≤0.10

B180H1 ≤0.008 ≤1.00 ≤0.08 ≤0.020 ≥0.015 ≤0.10

B180H2 ≤0.020 ≤0.40 ≤0.12 ≤0.025 ≥0.015 -

HC180B ≤0.05 ≤0.70 ≤0.06 ≤0.025 ≥0.015 -

HC220B ≤0.06 ≤0.70 ≤0.08 ≤0.025 ≥0.015 -

HC260B ≤0.08 ≤0.70 ≤0.10 ≤0.025 ≥0.015 -

HC300B ≤0.10 ≤0.70 ≤0.12 ≤0.025 ≥0.015 - a可用Ti部分或全部代替Nb,此时Ti和/或Nb的总含量≤0.10%。

7.1.2 钢板及钢带的成品化学成分允许偏差应符合GB/T 222的规定。

7.2 冶炼方法

钢板及钢带所用的钢采用氧气转炉冶炼。

7.3 交货状态

7.3.1钢板及钢带冷连轧后经退火及平整后交货。

7.3.2钢板及钢带通常涂油供货,所涂油膜应能用碱水溶液去除。在通常的包装、运输、装卸和储存条件下,供方应保证自制造完成之日起6个月内,钢板及钢带表面不生锈。根据需方要求,经供需双方协议并在合同中注明,亦可以不涂油供货。

7.4 力学性能

7.4.1供方保证在制造完成之日起3个月内,钢板及钢带的力学性能应符合表5和表6的规定。

7.4.2由于时效的影响,钢板及钢带的力学性能会随着储存时间的延长而变差,如屈服强度

和抗拉强度的上升,断后伸长率的下降,成形性能变差、出现拉伸应变痕等,建议用户尽早使用。

表 5

拉伸试验a

牌号屈服强度

MPa 抗拉强度

MPa

不小于

断后伸长率

(L0=50mm,

b=25mm)

%

不小于

断后伸长率

A80mm

%

不小于

r90值d

不小于

n90值

不小于

烘烤硬化值

(BH2)

MPa

不小于

B140H1 b140~230 270 41 - 1.8 0.20 30

B180H1 b180~280 340 35 - 1.6 0.18 30

B180H2 c180~280 340 -32 1.6

0.18 30 a当屈服现象不明显时采用R P0.2,否则采用R eL。

b试样为GB/T 228中的P14试样,试样方向为横向。

c试样为GB/T 228中的P6试样,试样方向为横向。

d 厚度大于2.0mm时,r90值允许降低0.2。

表 6

拉伸试验a, b, c

牌号屈服强度

MPa 抗拉强度

MPa

不小于

断后伸长率

A80mm

%

不小于

r90值d

不小于

n90值

不小于

烘烤硬化值

(BH2)

MPa

不小于

HC180B 180~230 300-360 34 1.6

0.17

30

HC220B 220~270 320-400 32 1.5

0.16

30

HC260B 260~320 360-440 29 --30

HC300B 300~360 400-480 26 --30

a当屈服现象不明显时采用RP0.2,否则采用ReL。

b试样为GB/T 228中的P6试样。

c厚度不大于0.7mm时,断后伸长率允许降低2%。

d厚度大于2.0mm时,r90值允许降低0.2。

7.5 拉伸应变痕

室温储存条件下,对于表面质量要求为FC和FD的钢板及钢带,应保证在制造完成之日起

的3个月内使用时不出现拉伸应变痕。

7.6 表面质量

7.6.1 钢板及钢带表面不得有结疤、裂纹、夹杂等对使用有害的缺陷,钢板及钢带不得有分

层。

7.6.2钢板及钢带各表面质量级别的特征应符合表7的规定。

表7

级别代号特征

较高级的精整表面FB 表面允许有少量不影响成型性及涂、镀附着力的缺陷,如轻微的划伤、压痕、麻点、辊印及氧化色等。

高级的精整表面FC 产品二面中较好的一面无肉眼可见的明显缺欠,另一面必须至少达到FB的要求。

超高级的精整表面FD 产品二面中较好的一面不得有任何缺欠,即不能影响涂漆后的外观质量或电镀后的外观质量,另一面必须至少达到FB的要求。

7.6.3 对于钢带,由于没有机会切除带缺陷部分,因此钢带允许带缺陷交货,但有缺陷的部分不得超过每卷总长度的6%。

7.7 表面结构

表面结构为麻面(D)时平均粗糙度Ra按0.6μm<Ra≤1.9μm控制,表面结构为光亮表面(B)时平均粗糙度Ra按Ra≤0.9μm控制。

8 检验和试验

8.1 钢板及钢带的外观用肉眼检查。

8.2 钢板及钢带的尺寸、外形应用合适的测量工具测量。

8.3 r值是在15%应变时计算得到的,均匀延伸小于15%时,按均匀延伸结束时的应变值进行计算。n值是在10%~20%应变范围内计算得到的,均匀延伸小于20%时,计算的应

变范围为10%至均匀延伸结束。

8.4 钢板及钢带应按批验收,每个检验批应由不大于30吨的同牌号、同规格、同加工状态的钢板及钢带组成,对于卷重大于30吨的钢带,可以每卷作为一个检验批。

8.5 每批钢板及钢带的检验项目、试样数量、取样方法、试验方法及取样方向应符合表8的规定。

表 8

检验项目

试样数量(个)

取样方法

试验方法

化学分析 1/炉 GB/T 20066

GB/T 223、GB/T 4336、GB/T 20123、

GB/T 20125、GB/T 20126

拉伸试验 1/批 GB/T 228 塑性应变比(r 值) 1/批 GB/T 5027 应变硬化指数(n 值) 1/批 GB/T 5028

BH 2值 1/批 附录A 表面粗糙度 - GB/T 2975 GB/T 2523 8.6 对于拉伸、塑性应变比(r 值)、应变硬化指数(n 值)和BH 2值试验,某一项试验结果

不符合标准要求,则从同一批中再任取双倍数量的试样进行该不合格项目的复验。复验结果(包括该项目试验所要求的所有指标)合格,则整批合格。复验结果(包括该项目试验所要求的所有指标)即使有一个指标不合格,则复验不合格。如复验不合格,则已做试验且试验结果不合的单件不能验收,但该批材料中未做试验的单件可逐件重新提交试验和验收。 9 包装、标志及检验文件

钢板及钢带的包装、标志及检验文件应符合Q/BQB 400的规定。如需方对包装重量有特殊要求,应在合同中注明。

10 数值修约规则

数值修约规则应符合GB/T 8170的规定。 11国内外牌号近似对照

本标准牌号与国内外标准牌号的近似对照见附录B 。

附录 A

(规范性附录)

烘烤硬化值(BH2)的测量方法

A.1 试样

试样的尺寸、取样方向按力学性能试样的规定。

A.2 试验条件

测量烘烤硬化值时,按照GB/T228的规定,首先对试样进行总延伸为2%的预拉伸,同时测得R t2.0。当预拉伸2%的试样完成规定的热处理后,再次对试样进行拉伸试验,测得R eL或R p0.2。

为了更好地保持试验结果的一致性,宜采用位移或应变的方式控制拉伸速度,并推荐按照试样平行长度的5%/min的速率设定拉伸速度,从开始拉伸直到测出上述指标过程中,不要进行速度切换。

R t2=F t2.0/A0

R p0.2=F p0.2/A1

R eL=F eL/A1

其中:

F t2.0-试样拉伸变形至总延伸为2%时的拉伸力 (N);

F p0.2-热处理后的试样非比例延伸为0.2%时的拉伸力(无明显屈服时)(N);

F eL-热处理后的试样出现下屈服时的拉伸力 (N);

A0 -为试样原始截面积 (mm2);

A1 -为2%预应变后的试样截面积 (mm2)。

A.3 热处理条件

加热装置温度达到170℃后放入已经过2%预应变的试样,待加热装置重新达到170℃后,保温(20±0.5)分钟。温度控制精度保持±2℃,温度测量装置的分辨率最大不超过1℃。加热后试样在空气中冷却到室温。

A.4 烘烤硬化值(BH2)的计算

烘烤硬化值(BH2)为试样烘烤后的下屈服强度或非比例延伸0.2%(无明显屈服时)对应的屈服强度与烘烤前同一个试样总延伸2%对应的屈服强度的差值。BH2的计算示意图如图A.1所示,计算公式如下:

BH2=R eL(或R p0.2)(烘烤后)-R t2.0(烘烤前)

1. 2%预应变的应力-应变曲线;

2.同一试样烘烤后的应力-应变曲线

图A.1—BH2计算示意图

附录B

(资料性附录)

本标准牌号与国内外标准牌号的近似对照表

表B.1

Q/BQB 416-2009

GB/T

20564.1-2007

EN

10268:2006

JIS G

3135:2005

ASTM

A1008M-07b

JFS A

2001:1998

Q/BQB

416-2003

B140H1 CR140BH ---JSC270H B140H1 B180H1 --SPFC340H -JSC340H B180H1 B180H2

HC180B

CR180BH HC180B -BHS Grade180 -B180H2 HC220B CR220BH HC220B -BHS Grade210 --

HC260B CR260BH HC260B -BHS Grade240

BHS Grade280

--

HC300B CR300BH HC300B -BHS Grade300 --

附加说明:

本标准参考JFS A 2001:1998,EN10268:2006编制。

本标准代替Q/BQB 416-2003。

本标准与Q/BQB416-2003相比,主要变化如下:

?修改了烘烤硬化钢的定义;

?新增牌号HC180B、HC220B、HC260B、HC300B,并规定其化学成分和力学性能;?修改B140H1、B180H1、B180H2等3个牌号的r值和n值要求;

本标准的附录A为规范性附录,附录B为资料性附录。

本标准由宝山钢铁股份有限公司技术质量管理部提出。

本标准由宝山钢铁股份有限公司技术质量管理部起草。

本标准起草人涂树林。

本标准于2003年首次发布,本次为第一次修订。

沉淀硬化

1、沉淀硬化 沉淀硬化(析出强化):指金属在过饱和固溶体中溶质原子偏聚区和(或)由之脱溶出微粒弥散分布于基体中而导致硬化的一种热处理工艺。如奥氏体沉淀不锈钢在固溶处理后或经冷加工后,在400~500℃或700~800℃进行沉淀硬化处理,可获得很高的强度。即某些合金的过饱和固溶体在室温下放置或者将它加热到一定温度,溶质原子会在固溶点阵的一定区域内聚集或组成第二相,从而导致合金的硬度升高的现象。 产业过程中都需要将空气作为直接或间接的冷却媒介。空调是一种常用的空气处理过程,用于一间房屋或是整栋建筑中,可以冷却空气以

便使居住者处于舒适的环境中。通常空气用急冷水或盐水冷却,然后以媒介将热量传到室外,通常用风扇驱动的水气换热器将热排放到大气中。身边也有常见的例子,如部分高塔式建筑发电站就大规模地使用了风冷技术。 3、固溶退火 固溶退火亦即碳化物固溶退火, 一种将成品件加热至1850 deg F(摄氏1010度)以上而脱除碳化物沉淀(即从不锈钢固体溶液中逃逸的碳)的工艺, 此后将其迅速降温,通常是用水淬火, 所含碳化物返回不锈钢固体溶 液中. 固溶退火处理可应用于一系列的合金钢与不锈钢成分中. 对于300 系列不锈钢铸件的固溶处理能产生一种没有碳化物杂质的均一的显微结构. 对于沉淀硬化合金铸件及锻件的固溶退火能产生较软的显微结构,更适于精密公差的机加工.这些合金在以最小畸变的精密公差机加工之后, 有着时效硬化的潜在倾向.这些材料及工艺对有中等强度要求的车削或螺旋机件上有着普遍的应用. 这种热处理可以依照部件所需的尺寸,几何形状与表面条件,成批的在大气炉,非常压炉或真空炉中进行.小型部件也可以在连续氢气带式炉中热加工. 固溶退火与时效硬化也可用于铝合金的冲压件和铸件. 通常是在非常压批式炉进行热处理,在固溶退火之后用水对部件淬火.时效硬化则在大气中用电炉或燃气炉成批操作. 4、固溶处理 固溶处理(solution treatment):指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。

微合金元素在钢中的作用(精)

为了合金化而加入的合金元素, 最常用的有硅、锰、铬、镍、钼、钨、钒,钛,铌、硼、铝等。现分别说明它们在钢中的作用。 1、硅在钢中的作用 : (1提高钢中固溶体的强度和冷加工硬化程度使钢的韧性和塑性降低。 (2 硅能显著地提高钢的弹性极限、屈服极限和屈强比 , 这是一般弹簧钢。 (3耐腐蚀性。硅的质量分数为 15%-20%的高硅铸铁,是很好的耐酸材料。含有硅的钢在氧化气氛中加热时,表面也将形成一层 SiO 2薄膜,从而提高钢在高温时的抗氧化性。 缺点:(4使钢的焊接性能恶化。 2、锰在钢中的作用 (1锰提高钢的淬透性。 (2锰对提高低碳和中碳珠光体钢的强度有显著的作用。 (3锰对钢的高温瞬时强度有所提高。 锰钢的主要缺点是,①含锰较高时,有较明显的回火脆性现象; ②锰有促进晶粒长大的作用, 因此锰钢对过热较敏感 t 在热处理工艺上必须注意。这种缺点可用加入细化晶粒元素如钼、钒、钛等来克服:⑧当锰的质量分数超过 1%时,会使钢的焊接性能变坏,④锰会使钢的耐锈蚀性能降低。 3、铬在钢中的作用 (1铬可提高钢的强度和硬度。 (2铬可提高钢的高温机械性能。 (3使钢具有良好的抗腐蚀性和抗氧化性

(4阻止石墨化 (5提高淬透性。 缺点:①铬是显著提高钢的脆性转变温度②铬能促进钢的回火脆性。4、镍在钢中的作用 (1可提高钢的强度而不显著降低其韧性。 (2镍可降低钢的脆性转变温度,即可提高钢的低温韧性。 (3改善钢的加工性和可焊性。 (4镍可以提高钢的抗腐蚀能力,不仅能耐酸,而且能抗碱和大气的腐蚀。 5、钼在钢中的作用 (1钼对铁素体有固溶强化作用。 (2提高钢热强性 (3抗氢侵蚀的作用。 (4提高钢的淬透性。 缺点:钼的主要不良作用是它能使低合金钼钢发生石墨化的倾向。 6、钨在钢中的作用 (1 提高强度 (2提高钢的高温强度。 (3提高钢的抗氢性能。 (4是使钢具有热硬性。因此钨是高速工具钢中的主要合金元素。

1高强度钢中马氏体时效钢的综述

上海大学2010~2011学年冬季学期研究生课程考试 小论文 课程名称:汽车刚强度钢板研究课程编号:101101909 论文题目: 高强度钢中马氏体时效钢的综述 研究生姓名: 尹学号: 10721 论文评语: 成绩: 任课教师: 评阅日期:

高强度钢中马氏体时效钢的综述 摘要马氏体时效钢是以无碳( 或超低碳) 铁镍马氏体为基体的经时效生产金属间化合物沉淀硬化的。超高强度钢。该钢在高强度时效处理前具有良好的成形性,时效处理几乎不变形,时效处理后有高强韧性。文中论述了典型Ni2Co2Mo2Ti2Al 马氏体时效钢和Ni2Mo2Ti(2Cr2Al) 无钴马氏体时效钢的化学成分和力 学性能,阐述了马氏体时效钢在400~500 ℃时效时马氏体基体内产生大量强化效果极高、韧性损失极小的金属间化合物沉淀相的时效结构和强化机制,以及Ni、Co、Mo、Cr、Mn、Ti 等元素在马氏体时效钢中的合金化作用。概述了马氏体时效钢的生产工艺,应用和发展趋向。 关键词马氏体时效钢;沉淀析出;强化机制;力学性能 The description of ultrahigh strength steel -Maraging steel Abstract Maraging steel is a kind of ultrahigh strength steel strengthened by ageing precipitation hardening of intermetallics in carbon2free or extra2low carbon ferronickel martensite matrix. It has excellent formability before ageing treatment and almost non2deforming during ageing , after ageing the steel has high strength and toughness. The chemical compositions and mechanical properties of typical Ni2Co2Mo2Ti2Al maraging steel and Ni-Mo-Ti (-Cr-Al) cobalt-free maraging steel are reviewed,and the ageing structure and strengthening mechanism of mass intermetallics precipitation phases produced in martensite matrix of maraging steel ageing at 400-500℃ which has high strengthening effect and minimal toughness loss and the alloying effect of alloy elements such as Ni ,Co ,Mo ,Cr ,Mn and Ti in maraging steel are presented in this article.The production process, application and developing trend of maraging steel are also summarized. Keyword:Maraging Steel; Precipitation; Strengthening Mechanism;Mechanical Properties 一、引言 1.1超高强度钢的背景 超高强度钢一般是指屈服强度大于1380MPa的高强度结构钢。20世纪40年代中期,美国用AISI4340结构钢通过降低回火温度,使钢的抗拉强度达到1600-1900MPa。马氏体时效钢强化作用是通过马氏体相变和等温时效析出金属间化合物Ni3Mo来达到的。马氏体时效钢的基本化学成分是18%Ni-8%Co-5%Mo。随着钛含量从0.20%提高到1.4%,屈服强度可以在1375-2410MPa之间变化。为了获得高韧性,应尽量降低钢中的磷、硫、碳和氮含量。 除了广泛应用的AF1410等二次硬化超高强度钢之外,为了获得更高的强度和韧性配合,美国SRG在二次硬化钢的物理冶金学研究基础上,开发了高洁净度的AerMet钢。高洁净度保证Aer-Metl00钢(0.23%C-3%Cr-11.1%Ni-13.4%Co-1.2%Mo)具备目前最佳的强度和韧性配合。AerMet310(0.25%C-2.4%Cr-11%Ni-15%Co-1.4%Mo)是最近Carpenter公司在AerMetl00的基础上开发的高强高韧钢。与AerMetl00相同,AerMet310也是双真空冶炼的含镍钴钢,它具有良好的韧性和塑性。AerMet310的抗拉强度是2172MPa,比AerMetl00高出200MPa。与Marage300相比,AerMet310的屈强比较小,因而可在断裂前吸收较多的塑

沉淀硬化不锈钢

沉淀硬化不锈钢 沉淀硬化不锈钢(也有称析出强化不锈钢)常用于核电宇航等工业,主要特点是一类具有超高强度的不锈钢。一般按其组织形态可分为三类:沉淀硬化马氏体不锈钢,沉淀硬化半奥氏体不锈钢,沉淀硬化奥氏体不锈钢,也有的把第一类归到马氏体不锈钢,第二类、第三类归到奥氏体不锈钢。 马氏体时效不锈钢是固溶处理后,冷至室温时总是以马氏体组织存在,由固溶态再进行时效处理产生析了相而强化。也有资料把这类钢分为马氏体沉淀硬化不锈钢和马氏体时效不锈钢,在固溶态下,前者在马氏体基体中含少量的铁素体(10%左右)和少量残余奥氏体,后者为马氏体基体中只有少量的残余奥氏体,后者的韧性相对较高。沉淀硬化半奥氏体不锈钢是固溶热处理后,冷至室温时,以奥氏体组织存在,而且含有5%-20铁素体组织,但奥氏体组织不是十分稳定,通过一系列热冷处理或机械变形处理后,奥氏体转变成马氏体,再通过时效而强化。 奥氏体沉淀硬化不锈钢,其组织为稳定奥氏体组织,热处

理是不能改变组织,为此,只能通过加入析出强化元素,通过时效处理而强化。沉淀硬化不锈钢力学性能除对化学成分敏感外,对热处理制度也很敏感,因而在实际生产中这类钢必须严格按照热处理工艺规程操作。常用的热处理工艺有如下几种。 均匀化处理:一般指铸、锻件,在1150OC左右进行加热,促使合金元素和组织均匀化。 高温固溶处理:通常在10000C以上析出相分解,使钢进行再结晶软化。 调整处理:处理温度为760-10000C,调整钢中合金元素的分布,控制马氏体的相变温度。 时效处理:处理温度为460-6200C。处理温度与时间对组织和力学性能影响较大,若希望获得较好的韧性,可采用较高的时效温度处理。 冰变冷却处理:在一定时间内却到某一温度并保持一段时间的处理,以确定下一步进行强化或时效处理。

马氏体不锈钢性能介绍

马氏体不锈钢 马氏体不锈钢、马氏体和半奥氏体(或半马氏体)沉淀硬化不锈钢以及马氏体时效不锈钢等。 马氏体不锈钢是一类可以通过热处理(淬火、回火)对其性能进行调整的不锈钢,通俗地讲,是一类可硬化的不锈钢。这种特性决定了这类钢必须具备两个基本条件:一是在平衡相图中必须有奥氏体相区存在,在该区域温度范围内进行长时间加热,使碳化物固溶到钢中之后,进行淬火形成马氏体,也就是化学成分必须控制在γ或γ+α相区,二是要使合金形成耐腐蚀和氧化的钝化膜,铬含量必须在10.5%以上。按合金元素的差别,可分为马氏体铬不锈钢和马氏体铬镍不锈钢。 马氏体铬不锈钢的主要合金元素是铁、铬和碳。图1-4是Fe-Cr系相图富铁部分,如Cr大于13%时,不存在γ相,此类合金为单相铁素体合金,在任何热处理制度下也不能产生马氏体,为此必须在内Fe-Cr二元合金中加入奥氏体形成元素,以扩大γ相区,对于马氏体铬不锈钢来说,C、N是有效元素,C、N元素添加使得合金允许更高的铬含量。在马氏体铬不锈钢中,除铬外,C是另一个最重要的必备元素,事实上,马氏体铬不锈耐热钢是一类铁、铬、碳三元合金。当然,还有其他元素,利用这些元素,可根据Schaeffler图确定大致的组织。 铬是马氏体铬不锈钢最重要的合金元素。铬是铁素体形成元素,足够的铬可使钢变成单一的铁素体不锈钢,铬和碳的相互作用使钢在高温时具有稳定的γ 或γ+α相区,铬可以降低奥氏体向铁素体和碳化物的转变速度,从而提高淬透性;在大气H2S及氧化性酸介质中。它能提高钢的耐蚀性能,这与铬能促使生成一层铬的氧化物保护膜有关,但在还原介质中,随着铬含量的提高,钢的耐蚀性下降;铬含量的提高,钢的抗氧化性能也明显提高。 碳是马氏体铬不锈钢另一重要的合金元素。为了产生马氏体相变,碳含量要视钢中的铬含量而定,一般充分考虑碳、铬两者相互关系及碳的溶解极限(见图1-5)。在给定的铬量下,碳含理提高,强度、硬度提高,塑性降低,耐蚀性下降。

沉淀硬化不锈钢

沉淀硬化不锈钢 1.固溶处理 经固溶处理(1000~1050℃,1h,空冷)获得的组织是奥氏体加少量铁素体,在随后500~800℃进行调整处理时,由于原子在铁素体中扩散速度要比在奥氏体中快,且铁素体内含铬量高,碳化物(Cr23C6)易沿着α(δ)和r的相界面析出,又降低了奥氏体中碳及合金元素的含量,从而提高这类钢的Ms点,使之获得更多的马氏体。α(δ)铁素体量不能过多,否则不利于热加工,也不参与马氏体转变,会降低钢的强度。 2. 沉淀硬化不锈钢的调整处理 固溶处理后进行的中间处理,一般又称调整处理,目的是获得一定数量的马氏体,从而使钢强化,常用以下三种方法: (1)中间时效法(简称T处理法)固溶处理后再加热至(760±15)℃,保温90min,因有Cr23C6碳化物从奥氏体中析出,降低了奥氏体中的碳及合金元素含量,使Ms点升高到70℃,随后冷却到室温便得到马氏体+α铁素体+残余奥氏体组织,残余奥氏体在随后510℃时效才分解完。 (2)高温调整及深冷处理法(R处理法)固溶后,行先加热到950℃保温90min。由于升高了Ms点,冷却到室温,可得到少量马氏体;之后再经-70℃冷处理,保温8h,就可获得一定数量的马氏体。 (3)冷变形法(C处理法)固溶处理后,在室温下冷变形,冷变形时形成马氏体的数量与变形量及不锈钢的成分有关。一般变形量在15%~20%就能获得必要数量的马氏体,过大的变形量会使马氏体发生加工硬化,使塑性显著下降。 3.时效处理(H处理) 调整处理后,均须进行时效处理。时效处理是这类钢进行强化的另一途径。当时效温度高于400℃,会从马氏体中析出金属间化合物(如Ni3Ti等),呈高度弥散分布,起沉淀硬化作用。一般在约500℃进行时效,可获得高的强度及硬度。

微合金钢

微合金钢 微合金化是一个笼统的概念,通常指在原有主加合金元素的基础上再添加微量的Nb、V、Ti 等碳氮物形成元素,或对力学性能有影响、或对耐蚀性、耐热性起有利作用、添加量随微合金化的钢类及品种的不同而异,相对于主加合金元素是微量范围的,如非调质结构钢中一般加入量在0.02—0.06%,在耐热钢和不锈钢中加入量在0.5%左右,而在高温合金中加入量高达1—3%。 微合金化钢的基本属性:(1)添加的碳氮化物形成元素,在钢的加热和冷却过程中通过溶解一析出行为对钢的力学性能发挥作用。 (2)这些元素加进量很少,钢的强化机制主要是细晶强化和沉淀强化。 (3)钢的控轧控冷工艺对微合金化钢有重要意义,也是微合金化钢叫作新型低合金高强度钢的依据。钢的微合金化和控轧控冷技术相辅相承,是微合金化钢设计和生产的重要条件。 因此说,微合金化钢是指化学成分规范上明确列进需加进一种或几种碳氮化物形成元素的钢。如GB/T 1591—94中Q295一Q460的钢,对其中Nb、V、Ti的含量通常有以下规定: (1)Nb,0.015%~0.06%; (2)V,0.02%~0.15%(0.20%); (3)Ti,0.02%~0.20%。 同时规定Nb+V+Ti≤0.15%。微合金化的高强度低合金钢。 它是在普通软钢和普通高强度低合金钢基体化学成分中添加了微量合金元素(主要是强烈的碳化物形成元素,如Nb、V、Ti、Al等)的钢,合金元素的添加量不多于0.20%。添加微量合金元素后,使钢的一种或几种性能得到明显的变化。 典型的微合金钢有15MnVN和06MnNb。微合金钢中含有一种或几种微合金元素,其含量大约在0.01%~0.20%之间。 微合金钢由于屈服强度高、韧性好、焊接性和耐大气腐蚀性好,可用于大型桥梁建筑,制造各类车辆的冲压构件、安全构件、抗疲劳零件及焊接件,它也是锅炉、高压容器、输油和输气管线,以及工业和民用建筑的理想材料。 关于微合金钢中Nb的析出对变形诱导铁素体相变的影响有两种不同观点:一是认为在变形过程Nb通过动态析出消耗形变储能而抑制变形诱导铁素体相变; 微合金钢就是这些“高技术钢材”中用量最大的一种。 处理办法:微处理可有效地提高16Mn原规格钢板、20MnSi大规格螺纹钢筋的屈服强度约10—20Mpa,改善A、B级一般强度板和X42—X46级管线钢的低温韧性,还可使16Mnq、15MnVNq 桥梁钢板的时效敏感比降低或消除。据不完全统计,1998年我国微合金化钢的产量为346万吨,占年全低合金高强度钢总产量55.1%。微处理钢(主要是Nb处理和Ti处理,还包括稀土处理钢在内)产量大致也在300万吨左右。 近20年来,世界钢铁工业最富活力和创造性进展,莫过于低合金高强度钢生产装备和工艺技术前所未有的变革,几乎使低合金高强度钢的所有品种领域更新了一代,甚至两代。微合金化钢属于低合金高强度钢范畴,或者说是新型的低合金高强度钢。 我国80年代以来的钢材生产及近年的钢材品种结构调整同样表明了: ①低合金高强度钢的新发展,借助了钢铁生产工艺技术的一切进步和最新成就。 ②低合金高强度钢的产量大,使用面广,适应了方方面面特殊性能要求,支持了各行各业产品的升级,增加了我国的机电产品和成套装备生产的竞争力。 ③微合金化带动了我国富有合金资源的生产和综合利用,微合金化钢生产促进了钢铁企业结构调整和流程优化。 所以,形成了一个崭新的观点,发展微合金化钢就是抓住了基础原材料工业发展的关键,通

马氏体不锈钢简介

马氏体不锈钢 1、什么是不锈钢 不锈钢(Stainless Steel)是不锈耐酸钢的简称,耐空气、蒸汽、水等弱腐蚀介质或具有不锈性的钢种称为不锈钢;而将耐化学介质腐蚀(酸、碱、盐等化学浸蚀)的钢种称为耐酸钢。由于两者在化学成分上的差异而使他们的耐蚀性不同,普通不锈钢一般不耐化学介质腐蚀,而耐酸钢则一般均具有不锈性。 2、分类 不锈钢常按组织状态分为:马氏体钢、铁素体钢、奥氏体钢、奥氏体-铁素体(双相)不锈钢及沉淀硬化不锈钢等。另外,可按成分分为:铬不锈钢、铬镍不锈钢和铬锰氮不锈钢等。 1、铁素体不锈钢:含铬12%~30%。其耐蚀性、韧性和可焊性随含铬量的增加而提高,耐氯化物应力腐蚀性能优于其他种类不锈钢。属于这一类的有Crl7、Cr17Mo2Ti、Cr25,Cr25Mo3Ti、Cr28等。铁素体不锈钢因为含铬量高,耐腐蚀性能与抗氧化性能均比较好,但机械性能与工艺性能较差,多用于受力不大的耐酸结构及作抗氧化钢使用。这类钢能抵抗大气、硝酸及盐水溶液的腐蚀,并具有高温抗氧化性能好、热膨胀系数小等特点,用于硝酸及食品工厂设备,也可制作在高温下工作的零件,如燃气轮机零件等。 2、奥氏体不锈钢:含铬大于18%,还含有8%左右的镍及少量钼、钛、氮等元素。综合性能好,可耐多种介质腐蚀。奥氏体不锈钢的常用牌号有1Cr18Ni9、0Cr19Ni9等。0Cr19Ni9钢的Wc<0.08%,

钢号中标记为“0”。这类钢中含有大量的Ni和Cr,使钢在室温下呈奥氏体状态。这类钢具有良好的塑性、韧性、焊接性和耐蚀性能,在氧化性和还原性介质中耐蚀性均较好,用来制作耐酸设备,如耐蚀容器及设备衬里、输送管道、耐硝酸的设备零件等。奥氏体不锈钢一般采用固溶处理,即将钢加热至1050~1150℃,然后水冷,以获得单相奥氏体组织。 3、奥氏体- 铁素体双相不锈钢:兼有奥氏体和铁素体不锈钢的优点,并具有超塑性。奥氏体和铁素体组织各约占一半的不锈钢。在含C较低的情况下,Cr含量在18%~28%,Ni含量在3%~10%。有些钢还含有Mo、Cu、Si、Nb、Ti,N等合金元素。该类钢兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,同时还保持有铁素体不锈钢的475℃脆性以及导热系数高,具有超塑性等特点。与奥氏体不锈钢相比,强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高。双相不锈钢具有优良的耐孔蚀性能,也是一种节镍不锈钢。 4、马氏体不锈钢:强度高,但塑性和可焊性较差。马氏体不锈钢的常用牌号有1Cr13、3Cr13等,因含碳较高,故具有较高的强度、硬度和耐磨性,但耐蚀性稍差,用于力学性能要求较高、耐蚀性能要求一般的一些零件上,如弹簧、汽轮机叶片、水压机阀等。这类钢是在淬火、回火处理后使用的。 5、沉淀硬化不锈钢:基体为奥氏体或马氏体组织,沉淀硬化不锈钢的常用牌号有04Cr13Ni8Mo2Al等。其能通过沉淀硬化(又称

微合金化的元素作用

在普通碳钢通常依靠加入碳来提高强度,这样就造成了提高碳含量的同时必然降低钢的塑性和韧性。使普碳钢不能满足强度与韧性的更好组合,由此人们开始研究不增加碳含量,加入其它元素来提高强度,也就是保持低碳钢的韧性前提下,利用微合金化提高强度。此类钢的综合力学性能比低碳结构钢有很大的改善,而与普通合金钢相比,其添加的合金元素又如此之少,按重量百分比,再继之以控制冷却,才能使钢的性能更佳,此类钢使用之前一般不再进行热处理。微合金化元素在钢中的作用主要是细化晶粒,阻碍再结晶进行以及析出强化。 1Nb的作用 在超低碳贝氏体钢(ULCB)的整个发展过程中,微量Nb起着独特的作用。这类钢中C含量已经降到0.05%,又不加入较多合金元素,因此强化主要靠位错强化,析出强化特别是组织强化。近年来的研究表明,微量Nb在超低碳贝氏体钢(ULCB)中的作用,主要体现在以下两个方面。 1)微量Nb抑制变形再结晶行为,加剧变形奥氏体中的应变积累,大幅度提高相变前组织中的位错密度。超低碳贝氏体钢(ULCB)的优良综合性能主要来自钢的组织细化以及贝氏体中的高位错密度,再实现这一目标,首先需要在控轧过程中,在非再结晶区轧制时引入大量高密度畸变区,这些高密度畸变区在随后的冷却过程中成为相变核心,大幅度促进相变组织细化。同时,要在发生切变形型贝氏体相变过程中,能把相当一部分变形位错保留在贝氏体基体中,从而大幅度提高贝氏体基体强度。为了达到这一点,要求钢种有相当高的热轧再结晶

终止温度以及抑制冷却时扩散型铁素体转变的能力,合金成分设计充分考虑了Nb及Nb—B这方面的作用。 2)微量Nb与B、Cu的复合作用加快了诱导析出,稳定变形位错结构。微量Nb加入贝氏体钢中的第二个作用是,这类钢高温非再结晶轧制阶段会应变诱导形成极细的Nb(C、N)析出物。这些析出物主要析出在变形晶界及变形位错网上,它们阻碍了位错的恢复以及消失的过程,稳定了位错结构,为随后冷却过程相变形核提供更多机会,同时组织新相的长大,最终细化组织。实验研究表明当Nb和B、Cu综合加入时,它们的综合作用会进一步促进析出过程加速,并且进一步降低冷却时的相变温度,使最终组织进一步细化。 2Cu的作用 对含Cu的超低碳硼钢研究发现,Cu能显著地降低B钢的γ→α 转变温度,当采用炉冷时的转变温度降低160℃,即使用最快的冷速,仍可使转变温度降低40℃,实验发现,Cu在单独作用时,对γ→α转变只有中等程度的影响,转变温度降低的数值正比于Cu的含量,大约1%的Cu使转变温度降低11℃,但是在Cu—B系的低碳B钢中Cu和B 的复合作用是很显然的,实际上,它们的复合作用比(Mo+B)的复合作用还强的多。Cu作为合金元素加入到钢中除了对相变点发生影响外,主要是依靠铜钢的时效硬化作用来得到好的综合性能。例如钢中添加了大量的Cu时,依靠Cu的时效硬化,在对韧塑性没有明显损害的条件下,得到高强度。各国的铜钢的Cu含量不同,例如我国常常采用范围在0.08—0.80%,而美国加入的Cu量很高,可达2.0%左右。

微合金元素在钢中作用

微合金元素在钢中溶解析出及影响因素? 在奥氏体中,氮化物通常比碳化物更加稳定。微合金化元素不同,其碳化物和氮化物的溶解度绝对值有很大差异:V、Ti的碳化物与氮化物的溶解度差值较大,而Nb的碳化物与氮化物的溶解度比较接近,尽管NbN的溶解度仍然低于NbC的溶解度。ALN的溶解度与NbN 接近,说明其溶解度比VC还要大。多数微合金碳化物和氮化物在奥氏体中的溶解度比较接近,虽然多数微合金元素的碳化物或氮化物在钢水中的溶解度还不确定,数据显示,TiN在钢水中的溶解度要比在同温度奥氏体中高10~100倍;因此TiN在1600℃钢水中的溶解度与其它微合金化元素在1200℃奥氏体中的溶解度接近。热力学计算表明,Nb的碳化物和氮化物在铁素体中的溶解度要比同温度的奥氏体中的溶解度低1个数量级。实验和热力学计算均证实,VC在铁素体中的溶解度要比同温度的奥氏体中的溶解度低1个数量级。 碳化物和氮化物的溶解度差导致碳氮化物中富集低溶解度化合物(氮化物)。在通常的复合微合金化钢中,碳化物和氮化物的溶解度差按铌、钒、钛的次序增大。合金碳氮化物中富集的氮化物的分数比例按钛、钒、铌的次序递减。合金碳氮化物中碳化物和氮化物的分数比例取决于钢中C和N的含量,在大多数钢中,远高于氮含量的碳含量在一定程度上抵销了碳化物和氮化物在溶解度上的差异。合金碳氮化物中碳化物和氮化物的分数比例还受合金元素含量的影响,合金元素含量升高降低氮化物的分数比例,尤其是在合金元素含量超过氮在钢中化学计量比的情况下。提高温度会增加氮化物的分数比例。钢中未溶解合金碳氮化物的数量高于从不互相溶解的析出模型所预期的值,更为重要的是,合金碳氮化物能够在独立碳化物或氮化物的溶解度曲线以上温度存在。 1、应变诱导析出:未变形材料中除了在晶界和相界上形核外,沉淀相在晶粒内主要是以均匀形核机制生成;而在变形材料中,沉淀相主要在位错和各种晶体缺陷上非均匀形核。由于在位错上形核的激活能低,因此形核率很高,可得到很高的沉淀相粒子密度和很小的沉淀相尺寸。变形使析出过程的孕育时间大大缩短。 2、钢的成分偏聚:由于钢液在凝固过程中发生溶质元素的偏聚,在枝晶间隙区的浓度要明显高于钢的平均含量,即使经过高温的固溶处理,在微米尺度上溶质元素在钢中仍然是不均匀分布的 3、Ostwald 熟化:Ostwald熟化过程在析出相体积分数不变的条件下,通过颗粒的粗化使基体和析出相的界面能明显降低。在熟化过程中,第二相颗粒被一定厚度的基体所分离,为了确保相互分离的大颗粒长大而小颗粒缩小乃至消失以降低系统的总界面能,颗粒通过基体一定存在一种非接触式的感知。 微合金元素在钢对钢中组织元素及相转变的影响? 当钒单独加入时,并不抑制铁素体的形成;相反,它加速珠光体的形成。然而,当钒和铌同时存在时,易于形成贝氏体组织,而钒在贝氏体内沉淀析出。正是这种钒与铌的差别,导致了在热轧交货的小型材中多倾向于加钒。这些轧态小型材冷却快,如果有铌存在的话,则形成导致脆性的贝氏体组织,而含钒钢中则不会形成这种脆性组织。钒能促进珠光体的形成,还能细化铁素体板条,因此钒能用来增加重轨的强度和汽车用锻件的强度。碳化钒也能在珠光体的铁素体板条内析出沉淀,从而进一步提高了材料的硬度和强度。钒像大多数溶质合金一样能抑制贝氏体的形成。因此,如果它是溶解而不是以碳化钒和氮化钒的形式沉淀析出,则可用来增加淬透性。当钢中钒的质量分数低于0.03%时,固溶态的钒才可以占绝大多数,才能有效地提高淬透性。与锰提高铌、钒的溶解度一样,钼也提高它们在钢中的溶解度。而添加了元素钼后,可固溶的钒含量明显增加,可达0.06%左右。 微合金对钢铁强度韧性热塑性的影响及强韧化机理? 钒通过在铁素体中的沉淀析出,来增加钢的强度,它可使钢的强度增加150MPa以上。碳氮化物在轧制过程和轧制以后形成,而且在正火过程中,当钢被加热时,它们将溶解,并

BQB416-2009烘烤硬化钢(发布稿)

宝山钢铁股份有限公司企业标准 烘烤硬化高强度冷连轧钢板及钢带 Q/BQB 416-2009 代替Q/BQB 416-2003 1范围 本标准规定了烘烤硬化高强度冷连轧钢板及钢带的术语和定义、分类和代号、尺寸、外形、重量、技术要求、检验和试验、包装、标志及检验文件等。 本标准适用于宝山钢铁股份有限公司生产的厚度为0.50mm~2.5mm的烘烤硬化高强度冷连轧钢板及钢带(以下简称钢板及钢带)。 2规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 222-2006 钢的成品化学成分允许偏差 GB/T 223 钢铁及合金化学分析方法 GB/T 228-2002 金属材料室温拉伸试验方法 GB/T 2523-2008 冷轧金属薄板(带)表面粗糙度和峰值数的测量方法 GB/T 2975-1998 钢及钢产品力学性能试验取样位置及试样制备 GB/T 4336-2002 碳素钢和中低合金钢火花源原子发射光谱分析方法(常规 法) GB/T 5027-2007 金属材料薄板和薄带塑性应变比(r值)的测定 GB/T 5028-2008 金属材料薄板和薄带拉伸应变硬化指数(n值)的测定GB/T 8170-2008 数值修约规则与极限数值的表示和判定 GB/T 20066-2006 钢和铁化学成分测定用试样的取样和制样方法 GB/T 20123-2006 钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常 规方法) GB/T 20125-2006 低合金钢多元素含量的测定电感耦合等离子体原子发射 光谱法 GB/T 20126-2006 非合金钢低碳含量的测定第2部分:感应炉(经预加热) 内燃烧后红外吸收法 Q/BQB 400 冷轧产品的包装、标志及检验文件 Q/BQB 401 冷连轧钢板及钢带的尺寸、外形、重量及允许偏差 3 术语和定义 3.1 烘烤硬化高强度钢 bake hardening steels(B) 在钢中保留一定量的固溶碳、氮原子,同时可通过添加磷、锰等强化元素来提高强度。加工成形后,在一定温度下烘烤后,由于时效硬化使钢的屈服强度进一步升高。通常应用于汽车外覆盖件。 4 分类和代号 4.1 钢板及钢带按用途区分应符合表1的规定。 4.2 钢板及钢带按表面质量区分应符合表2的规定。 4.3 钢板及钢带按表面结构区分应符合表3的规定。 表 1 牌号用途 B140H1 深冲压用 B180H1、B180H2、HC180B 冲压用 HC220B 一般用或冲压用 HC260B 结构用或一般用 HC300B 结构用 宝山钢铁股份有限公司 2009-01-08 发布 2008-06-30前实施

微合金钢

发展中国家微合金钢的潜力 Geoffrey Tither Niobium Products Company Inc. Pittsburgh, PA 1.简介 在发展中国家,并不总是适合投资大型、现代化的厚板或热轧/冷轧机组,尤其在未经细致的市场调研的情形下,其实是不明智的。这是因为成本投入巨大,并在许多方面,由于考虑剧烈的竞争-衰退周期,能实现的盈利很少。 一个更明智的方法是开发的产品能在小型工厂更经济的生产,从而只需较少的投资。诸如紧固件、冷镦部件、拉拔线材、汽车锻件及工业、农业机械用锻件等是发展中国家在微合金钢开发和应用方面有待开拓的领域。这是由于微合金钢比普通合金钢成本低,并且在许多方面,微合金钢可减免制造工序,从而实现比单单合金节省更显著的节约。 本文讨论微合金化的基本概念,但主要侧重于微合金钢的商用场合。 2.微合金钢设计 微合金钢可定义为单独或者复合添加少量Nb、V、Ti和Al的低碳至中碳钢。对机械性能的影响是基于这些微合金元素形成碳化物、氮化物或碳氮化物,这些化合物在再加热及后续过程中全部或部分溶解。溶解和析出的动力学决定着通过微合金化所能获得效果。溶解程度依赖于加热温度、保温时间、加热和冷却速率、碳氮化物的溶度积。各种微合金碳化物、氮化物的溶度积如图1所示。 图1 微合金碳化物、氮化物的溶度积

低碳高韧高强度低合金钢(HSLA)的实质是通过相变获得细小铁素体晶粒。晶粒细化是唯一同时改善韧性的强化机制。 而对于中碳钢,珠光体团尺寸和珠光体片厚度决定韧性,前者受奥氏体晶粒尺寸影响,后者受碳含量影响,碳含量越低,渗碳体片越薄,韧性越好。另一方面,珠光体片间距决定珠光体钢的强度,片间距受珠光体转变温度控制。相变温度越低,片间距越小,强度越高。 再加热过程中各种微合金元素对晶粒粗化的影响如图2所示(2)。如图所示,高温状态阻止晶粒粗化的效果,Nb比V、Al更为有效,而Ti,通常以TiN微粒弥散分布,是最有效的。为使TiN有效阻止晶粒粗化,必须使Ti:N满足化学计量比,以保证TiN颗粒尺寸处于100-500nm。偏离化学计量比将致使TiN逐渐失效,事实上将减慢凝固冷却,因此,铸锭浇铸通道变得不合适。 图2 各种微合金钢奥氏体晶粒粗化特性 上述阻止晶粒粗化的效果,例如对于正火钢,特别是含量较低时(0.02-0.04%),添加Nb作为晶粒细化剂十分有效,见图3(3)。 图3 Nb、V、Ti对正火型HSLA钢晶粒尺寸的影响 在正火处理或随后的热变形冷却过程中,对于Nb和V,两种主要效应可能依赖于冷却前仍处于固溶态的微合金元素含量和随后的冷却速率。例如,固溶态的Nb有显著的硬化效

沉淀硬化不锈钢

沉淀硬化不锈钢 该钢是一种马氏体沉淀硬化不锈钢它的强度是通过马氏体相变和时效处理的沉淀硬化来达到的。由于此钢低碳,高铬,且含铜,故其耐蚀性较Cr13型及9Cr18,1Cr17Ni2等马氏体钢为好。但较难进行深度的冷成型。多用作既要求有不锈性及耐弱酸,碱,盐腐蚀又要求高强度的部件。 化学成分: 0Cr17Ni4Cu4Nb钢的化学成分: C Si Mn Cr Ni Cu Nb S P <=0.07 <=1.0 <=1.0 15.5~17.5 3.0~5.0 3.0~5.0 0.15~0.45 <=0.030 <=0.035 力学性能: 该钢的室温力学性能见下表 热处理制度 ób MPa ós MPa e5 % ¢ % 硬度 HRC 附注 1040oC水冷或空冷(A状态)HB<=363 (1) 1040oC水冷或空冷,480oC回火 4h空冷(H900) >=1314 >=1177 >=10 >=40 >=40 (1) 1040oC水冷或空冷,495oC回火 4h空冷(H925) >=1177 >=1070 >=10 >=44 >=38 (1) 1040oC水冷或空冷,550oC回火 4h空冷(H1025) >=1070 >=1000 >=12 >=45 >=35 (1) 1040oC水冷或空冷,580oC回火 4h空冷(H1075) >=1000 >=863 >=13 >=45 >=31 (1) 1040oC水冷或空冷,620oC回火 4h空冷(H1150) >=932 >=725 >=16 >=50 >=28 (1) 1040oC水冷(A状态)1030 755 12 45 HB363 (2) 1040oC水冷,480oC回火4h空冷 (H900) 1373 1275 14 50 44 (2) 1040oC水冷,495oC回火4h空冷 (H925) 1304 1207 14 54 42 (2) 1040oC水冷,550oC回火4h空冷 (H1025) 1167 1138 15 56 38 (2) 1040oC水冷,580oC回火4h空冷 (H1075) 1138 1030 16 58 36 (2) 1040oC水冷,620oC回火4h空冷 (H1150) 1000 862 19 60 33 (2) (1)------摘自GB1220 (2)------实际检验值 耐腐蚀性:见下表0Cr17Ni4Cu4Nb钢的耐蚀性能[腐蚀速率g/(m2h)] 介质条件5%H2SO4 沸腾8h 10%H2SO4 沸腾48h 40%HNO3 沸腾8h 10%HCl 沸腾8h 80%CH3COOH 沸腾8h 退火态 178 178 4.58 4.69 0.25 0.28 0.51 0.50 0.83 0.79

各向同性钢与烘烤硬化钢的烘烤硬化性和抗凹陷性

第18卷第11期 2006年11月 钢铁研究学报 Journal of Iron and Steel Research Vol.18,No.11November 2006 作者简介:朱晓东(19662),男,博士,高级工程师; E 2m ail :xdzhu @https://www.360docs.net/doc/7510586608.html, ; 修订日期:2006205223 各向同性钢与烘烤硬化钢的烘烤硬化性和抗凹陷性 朱晓东, 程国平, 俞宁峰 (上海宝钢股份有限公司技术中心,上海201900) 摘 要:研究了烘烤温度、烘烤时间和预拉伸应变量对罩式炉退火工艺生产的各向同性钢的烘烤硬化性的影响,并与力学性能相当的冷轧烘烤硬化钢进行了对比。结果表明,在不同的烘烤条件下,各向同性钢的烘烤硬化值均低于同样强度级别的烘烤硬化钢。抗凹陷性测试结果表明,各向同性钢的抗凹陷性低于烘烤硬化钢。汽车外板实物分析结果表明,两种钢冲压成形后再烘烤,其屈服强度几乎没有提高。关键词:各向同性钢;烘烤硬化;抗凹陷性 中图分类号:T G 11312 文献标识码:A 文章编号:100120963(2006)1120043204 B ake H ardenability and Dent R esistance of Isotropic Steel and BH Steel ZHU Xiao 2dong , CH EN G Guo 2ping , YU Ning 2feng (Technology Center ,Baosteel Co L td ,Shanghai 201900,China ) Abstract :The effects of baking temperature ,baking time and prestrain on the bake hardenability and dent resist 2ance of isotropic sheet steel and B H sheet steel produced by batch annealing were studied.The results show that the bake hardenability and strength increment of isotropic steel under various baking conditions are lower compared with B H steel sheet.Experiments of dent resistance show that the dent resistance of isotropic steel is poorer than B H steel.In practical auto outer panel application ,both steels attain a considerably high yield strength after press forming ,but it does not increase after baking. K ey w ords :isotropic steel ;bake hardening ;dent resistance 70年代以来,随着轿车生产向减重节能趋势的 发展,高强度钢板的生产和在轿车上的应用越来越广泛[1,2]。烘烤硬化钢成形后在电泳漆烘烤固化过程中将发生静态应变时效,促使其屈服应力再一次提高[3],有利于抗凹陷性的增强,因此该钢被广泛用于轿车外板。各向同性钢是90年代新开发的汽车板新品种,与烘烤硬化钢一样也已被成功地用于汽车外板[4]。通常各向同性钢不保证烘烤硬化指标。各向同性钢属于低碳钢,它的烘烤硬化性和抗凹陷性是人们关注的问题。各向同性和烘烤硬化这两种不同设计原理的钢种用于轿车外板的异同也是人们所感兴趣的热点。 烘烤硬化效果不仅取决于钢板本身,还与钢板的 变形程度、烘烤工艺制度等密切相关[5]。实际上,汽 车零件的变形程度差异很大,而且烘烤工艺的差别也不小。在此,笔者研究了不同变形和烘烤制度下,各向同性钢的烘烤硬化性并与烘烤硬化钢进行了比较。 1 实验材料及过程 111 实验材料 实验钢板由工业全氢罩式炉退火生产,并经一定量的平整消除了屈服点延伸。垂直于轧制方向取样,拉伸试样标距为80mm ,实验钢的典型力学性能如表1所示。112 实验过程 实验条件如表2所示。首先进行预拉伸,记录预

马氏体时效钢的特性与应用3j33

马氏体时效钢的特性与应用 18%Ni马氏体时效钢属于铁基合金,具有极高的强度同时而又不失好的延展性。铁的基体与以高含量镍为主进行合金化,获得非常特殊的热处理材料。同时也加入其它合金元素如钼、铝、铜和钛,这些元素形成金属间析出物。钴也添加到合金中去,加入量最多达到12%,用于加速析出反应并保证获得大量、均匀的析出物。马氏体时效钢本质上说是不含碳的,这是区别该钢与大多数其他类型钢种最明显的特征。 马氏体时效钢性能特点为: ——室温下具有超高强度 ——简单热处理,保证最小的热处理变形 ——与处于同一强度水平的淬火钢相比具有优异的疲劳韧性 ——低碳含量,从而消除脱碳问题 ——截面尺寸是硬化过程中一个重要的影响因素 ——易于加工 ——好的焊接性能 ——具有高强度与高韧性 ——易切削加工,低的加工变形量 ——热处理过程中收缩均匀稳定 ——易渗氮 ——具有好的抗腐蚀与裂纹扩展能力 ——抛光光洁度高 这些特性说明马氏体时效钢能被用作轴,长而细的渗碳或渗氮部件以及冲击疲劳环境下工作的零件,如打印头或离合器等。 马氏体时效钢的回火处理 回火作为一种热处理工艺从中世纪时代就开始应用,用于淬火马氏体合金的处理。而目前回火工艺仅用于对钢进行处理,因为钢占所有马氏体硬化合金中的绝大多数。 马氏体时效钢是不含碳的Fe-Ni合金,并添加了钴、钼、钛与其它一些元素。典型的钢种如铁基中含17%~19% Ni,7%~9% Co,4.5%~5% Mo和0.6%~0.9% Ti。这类合金经淬火成马氏体,然后在480~500℃回火。在回火过程中,由于合金元素在马氏体中过饱和,从而从马氏体中沉淀析出形成金属间析出物,导致强的沉淀强化效果。根据铝、铜以及其它非铁合金的沉淀强化类推,可将该工艺过程称作时效处理。并且由于最初的组织为马氏体,因此该类钢被称作马氏体时效钢。 商业化马氏体时效钢在最大的硬化处理阶段,组织中可含有部分中间过渡亚温相Ni3Mo与Ni3Ti的共生析出物。Ni3Ti相类似于碳钢中的六边形ε-碳化物。在马氏体时效钢中,这些中间过渡金属间析出物颗粒由于在位错处析出,因而分布极其弥散,这一组织特点具有特别的实际应用价值。 马氏体时效钢的组织具有高密度位错,在板条(非孪生)马氏体中,位错密度达到1011~1012/cm2数量级,也就是与强应变硬化金属处于同一范围。在这方面,马氏体时效钢(硬化态)的亚结构明显不同于铝、铜和其它合金,它们在淬火时不会出现多态性变化。 假设马氏体时效钢在回火过程中,中间相的析出是由于合金元素的原子在位错线上的偏聚,则在位错上形成的产物可以作为合金元素在过饱和马氏体中的富集分层。 马氏体时效钢在马氏体转变过程中形成的位错结构,在随后的加热过程中保持非常稳定,实际上在回火温度范围内(480~500℃)未发生变化。在整个的回火过程中,出现如此高密度的位错,很可能在很大程度上是由于弥散分布的析出物钉扎住位错。 在高温(550℃甚至更高)条件下,长的回火时间可能会导致析出物粗化,并增大颗粒间距,而位错密度同时也在下降。在长的保温时间下,就不出现半共生的中间过渡金属间析出物,取而代之的是稳定相如Fe2Ni或Fe2Mo形成的粗大共生析出物。