材料力学实验指导书模板

实验一材料力学万能试验机的认识

一、液压式材料万能试验机

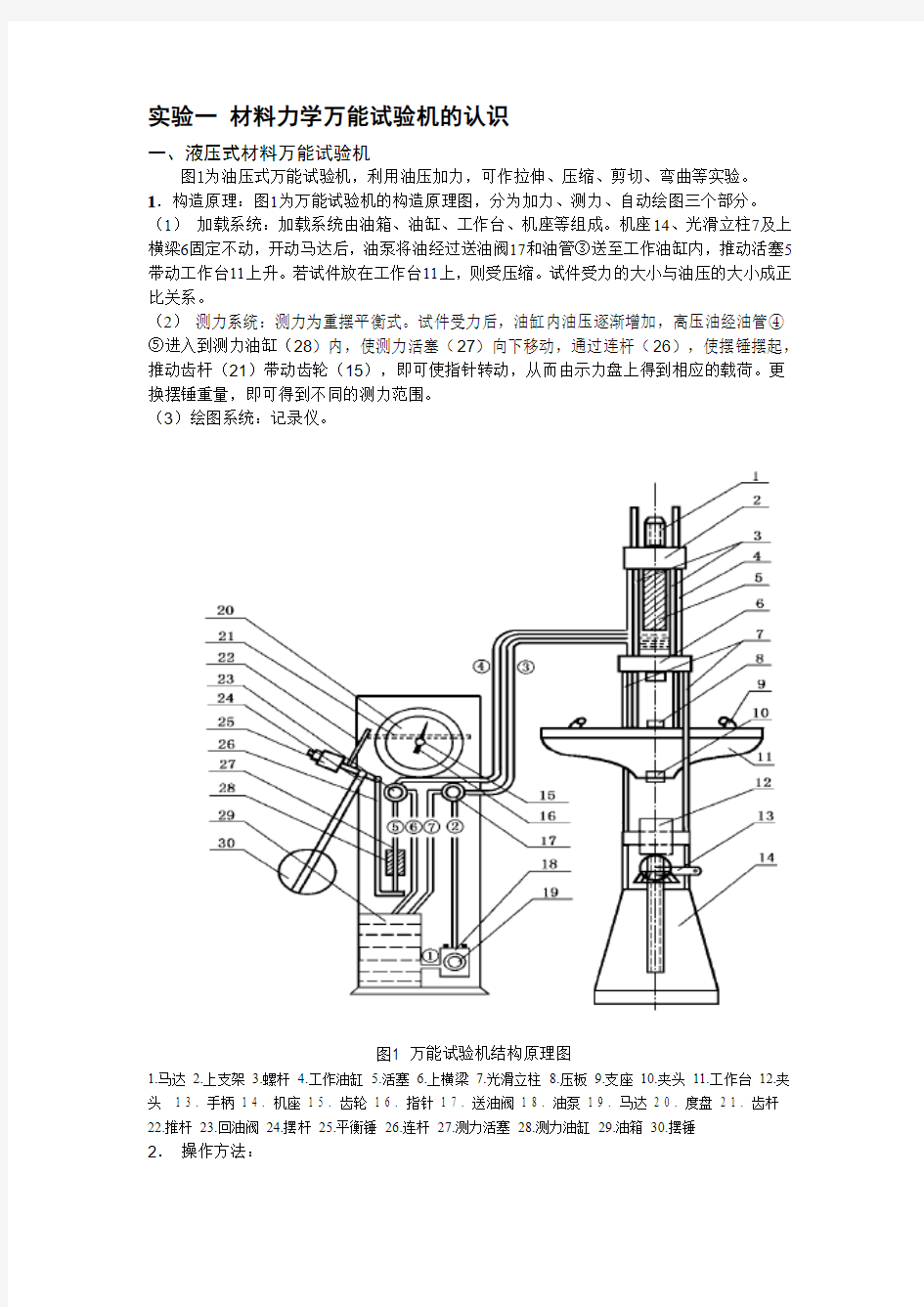

图1为油压式万能试验机,利用油压加力,可作拉伸、压缩、剪切、弯曲等实验。1.构造原理:图1为万能试验机的构造原理图,分为加力、测力、自动绘图三个部分。(1)加载系统:加载系统由油箱、油缸、工作台、机座等组成。机座14、光滑立柱7及上横梁6固定不动,开动马达后,油泵将油经过送油阀17和油管③送至工作油缸内,推动活塞5带动工作台11上升。若试件放在工作台11上,则受压缩。试件受力的大小与油压的大小成正比关系。

(2)测力系统:测力为重摆平衡式。试件受力后,油缸内油压逐渐增加,高压油经油管④⑤进入到测力油缸(28)内,使测力活塞(27)向下移动,通过连杆(26),使摆锤摆起,推动齿杆(21)带动齿轮(15),即可使指针转动,从而由示力盘上得到相应的载荷。更换摆锤重量,即可得到不同的测力范围。

(3)绘图系统:记录仪。

图1 万能试验机结构原理图

1.马达

2.上支架

3.螺杆

4.工作油缸

5.活塞

6.上横梁

7.光滑立柱

8.压板

9.支座10.夹头11.工作台12.夹头 1 3 . 手柄1 4 . 机座1 5 . 齿轮 1 6 . 指针1 7 . 送油阀1 8 . 油泵1 9 . 马达2 0 . 度盘 2 1 . 齿杆22.推杆23.回油阀24.摆杆25.平衡锤26.连杆27.测力活塞28.测力油缸29.油箱30.摆锤

2.操作方法:

①选择力盘。根据试件尺寸和实验要求,选择合适的测力范围,加上相应的摆锤。

②选择合适的夹具及其附件。

③调整零点:开启马达,将油打入工作油缸,使工作台稍微升起,以平衡掉工作台自重,然后旋转齿杆21,使示力盘指针指零。

④安装试件。作压缩实验,试件放在工作台的中心;如果作拉伸实验,则将试件夹入上、下夹头12、10中。

⑤调整好自动绘图装置。

⑥加载实验。加载前检查各油阀是否关闭,然后开动马达,微开送油阀,缓慢加载。

⑦卸载。实验完毕后,打开回油阀退油,关闭电门。

3.注意事项

①开马达前,应将送油阀,回油阀都关闭。

②为保证均匀缓慢加载,特别是试件将要受力时,送油阀不应开得过大,以防过载。

③试件受力后及加载,卸载过程中,不准开动上支架马达,以免损坏机器。

④送油阀不要关得过紧,以免损坏阀针。

二、电子万能材料试验机

微机控制电子式万能试验机是配备全数字化测量控制系统的新型试验机,它主要用于橡胶、塑料、纸张、皮革、金属丝、金属箔、织物、线绳、胶带、粘结剂等材料拉伸、剥离等力学性能试验。适用于工矿企业的质量检测、大专院校的教学,

科研单位的材料研究。

特点:

1、它具有准确的加载速度和测力范围,能实现恒荷载、恒应变和恒位移自动控制,也有低周循环荷载、循环变形和循环位移的功能;

2、试验机配有计算机测控系统,可通过键盘设置试验条件并进行操作;实验后可直接由计算机显示和打印试验曲线和试验结果

3、试验机一般为门式框架结构,紧凑,体积小,重量轻。

三、材料力学实验开放式教学平台

YDD-1型多功能材料力学试验机是针对《材料力学》实验教学开发的新型试验设备,能够完成《材料力学》教学大纲规定的基本试验。包括典型材料的拉压试验、测定材料弹性模量和

泊松比的试验、扭转试验、剪切实验、梁弯曲正应力电测试验、弯扭组合正应力电测实验、等强度梁实验及压杆稳定实验等。

可完成的试验

在YDD-1型多功能材料力学试验机上可进行如下的实验

1、金属材料拉伸、压缩试验

2、金属材料压缩试验

3、金属材料正、反向反复扭转试验

4、拉、压交变加载弹性模量E及泊松比μ电测试验

5、正、反向扭转测G试验

6、不同支座形式的梁交变弯曲电测试验

7、交变加载带内压弯扭管弯扭组合电测试验

8、带侧向干扰压杆稳定电测试验

9、交变加载等强度梁电测试验

10、压力容器电测试验

11、偏心拉伸、偏心压缩电测试验

与传统试验机与组合实验台相比主要有以下特点:

1、最为基本的拉压、扭转、弯扭试验组合在同一设备上完成;

2、国标试件最小夹头设计,有利于试件的快速装夹。

3、加载采用单实验空间的拉、压反复加载方式,方便实现拉压交变加载;

4、可进行油缸类压力容器应力状态电测实验,可演示不同方向应力变化对应变的影响综合性、设计性实验等。

5、扭转加载采用双向扭转方式,可进行反复双向扭转的综合性实验。

6、带侧向干扰的压杆稳定实验装置可准确按压杆失稳定义演示压杆失稳现象。

7、所有被测参量均采用电测的方式,数据采集系统采样通道多、采样频率高、采样种类多。设置8个并行通道(可扩展至128通道),可进行应变、电压、脉冲计数等测量,采样频率可达200Hz。

8、在测试过程中以窗口的形式显示各种测试数据的实时曲线、X-Y曲线、棒图等,每个窗口4条曲线,最多可开设16个窗口。在实验过程中可随时增加、减少观测窗口的数量及排列方式,随意调整窗口的测量通道及坐标、曲线颜色等窗口参数。

9、实验过程可通过设置报警参数达到自动控制反向加载的功能,且可在实验过程中不停止数据采集的情况下修改报警参数,有利于实验的循序渐进确保证试件的安全。

10、配备摄像头、屏幕实时拷贝软件等可将试验操作过程、实验现象、实验数据同步保存。同时非常方便教师制作实验教学多媒体课件。

11、加载方式可连续加载也可分级加载,实验过程中不需记录数据,实验完成后可对实验数据进行二次非线性修正分析,进行不同通道数据的四则运算,并可将数据转化为Excell、Matlab、位图文件等数据格式,方便数据的调用与二次分析。

12、配有双主机的同步网络教学系统,教师讲解时可将带有试验机的1号教师机上的内容同步地传输到每一台学生机上。

13、开发了“《材料力学》实验开放式实验教学平台”,该平台将实验指导书、实验预习报告、实验报告、实验数据库、实验过程视频讲解、实验过程动画演示、数据采集分析环境、相关文献等与实验教学有关的内容以网站的形式链接在一起,学生在实验前可分析以往的实验数据,实验过程中根据自身的情况观看不同的教学课件,自行掌握实验进度,学生可在无教师讲解的情况下独立完成实验设备操作,达到开放式实验教学的目的。

14、在教师机的桌面上设有学生机主机电源控制按钮,实验前教师根据学生对实验的了解程度决定是否可以开机实验,实验过程中教师如发现学生有安全隐患可直接关闭任意一台学生机的主机,以确保实验安全。

实验二 拉 伸 实 验

1、概述

常温、静载作用下(应变速率≤10-1)的轴向拉伸实验是测量材料力学性能中最基本、应用最广泛的实验。通过拉伸实验,可以全面地测定材料的力学性能,如弹性、塑性、强度、断裂等力学性能指标。这些性能指标对材料力学的分析计算、工程设计、选择材料和新材料开发都有极其重要的作用。

2、实验目的

2.1 测定低碳钢的下列性能指标:两个强度指标流动极限s σ、强度极限b σ,两个塑性指标断后伸长率δ、断面收缩率?;测定铸铁的强度极限b σ。

2.2观察上述两种材料在拉伸过程的各种实验现象,并绘制拉伸实验的F -l ?曲线。

2.3分析比较低碳钢(典型塑性材料)和铸铁(典型脆性材料)的力学性能特点与试样破坏特征。

2.4了解实验设备的构造和工作原理,掌握其使用方法。

3、实验原理

对一确定形状试件两端施加轴向拉力,使有效部分为单轴拉伸状态,直至试件拉断,在实验过程中通过测量试件所受荷载及变形的关系曲线并观察试件的破坏特征,依据一定的计算及判定准则,可以得到反映材料拉伸试验的力学指标,并以此指标来判定材料的性质。为便于比较,选用直径为10mm 的典型的塑性材料低碳钢Q235及典型的脆性材料灰铸铁HT200标准试件进行对比实验。常用的试件形状如图1.1所示,实验前在试件标距范围内有均匀的十等分线。典型的低碳钢(Q235)的L F ?-曲线和灰口铸铁(HT200)的L F ?-曲线

如图1.2、图1.3所示。

图1.2 低碳钢拉伸L F ?-曲线 图1.3 铸铁拉伸L F ?-曲线 F p -比例伸长荷载;F e -弹性伸长荷载;F su -上屈服荷载; F b -极限荷载 F sl -下屈服荷载;F b -极限荷载;F k -断裂荷载

图1.1常用拉伸试件形状

低碳钢Q235试件的断口形状如图1.4所示,

铸铁HT200试件的断口形状如图1.5所示,

观察低碳钢的L F ?-曲线,并结合受力过程中试件的变形,可明显地将其分为四个阶段:弹性阶段、屈服阶段、强化阶段、局部变形阶段。

这样通过对低碳钢拉伸实验过程中L F ?-曲线的分析就可以得到反映低碳钢抵抗拉伸荷载的力学性能指标:屈服强度:s σ,抗拉强度:b σ,延伸率:5δ/10δ,断面收缩率:?,断裂应力:k σ。

同样通过对铸铁试件L F ?-曲线的分析就可以得到反映铸铁抵抗拉伸荷载的相应力学性能指标,对于典型的脆性材料铸铁,观察其L F ?-曲线可发现在整个拉伸过程中变形很小,无明显的弹性阶段、屈服阶段、强化阶段、局部变形阶段,在达到最大拉力时,试样断裂。观察实验现象可发现无屈服、颈缩现象,其断口是平齐粗糙的,属脆性破坏但由于铸铁在拉伸实验过程中没有表现出塑性指标,所以,在拉伸实验过程中我们只能测得其抗拉强度:b σ。

4、实验方案

4.1实验设备、测量工具及试件

图1.4 低碳钢Q235试件拉伸实验断口形式

图1.5 铸铁HT200试件拉伸实验断口形式

YDD-1型多功能材料力学试验机(图1.8)、150mm 游标卡尺、标准低碳钢、铸铁拉伸试件(图

1.1)。

YDD-1型多功能材料力学试验机由试验机主机部分和数据采集分析两部分组成,主机部分由加载机构及相应的传感器组成,数据采集部分完成数据的采集、分析等。

试件采用标准圆柱体短试件,为方便观测试件的变形及判定延伸率,试验前需用游标卡尺测量出试件的最小直径,并根据试件的最小

直径(0d )确定标距的长度(0L ,需进行必

要的修约),并在标距长度内均匀制作标记,为

方便数据处理,通常将标距长度10等份刻痕。

4.2 装夹、加载方案

安装好的试件如图1.9所示。实验时,装

有夹头的试件通过夹头与试验机的上、下夹头

套相联接,上夹头套通过铰拉杆与试验机的上

横梁呈铰接状态,实验时,当油缸下行带动下

夹头套向下移动并与夹头相接触时,试件便受

到轴向拉力。加载过程中通过控制进油手轮的

旋转来控制加载速度。

4.3 数据测试方案

图1.8 YDD-1型多功能材料力学实验机

图1.9 拉伸实验试件的装夹

图1.10 实测低碳钢拉伸实验曲线

图1.11 实测铸铁拉伸实验曲线

试件所受到的拉力通过安装在油缸底部的拉、压力传感器测量,变形通过安装在油缸活塞杆内的位移传感器测量。

4.4 数据的分析处理

数据采集分析系统,实时记录试件所受的力及变形,并生成力、变形实时曲线及力、变形X-Y 曲线,图1.10为实测低碳钢拉伸实验曲线,图1.11为实测铸铁拉伸实验曲线

在图1.10中左窗口,力、变形实时曲线,上部曲线为试件所受的力,下部曲线为试件

的变形。右窗口,力、变形的X-Y 曲线,从力变形的X-Y 曲线可以清晰地区分低碳钢拉伸的四个阶段,弹性阶段、屈服阶段、强化阶段和颈缩断裂阶段。在左窗口中,通过移动光标可以方便地读取我们所需要的数据,屈服荷载s F 、极限荷载b F 、断裂荷载k F 。

实验中需要的其它数据,原始标距断裂后的长度K L 、断裂处最小截面面积K A ,依据

实验要求由游标卡尺直接或间接测量。

在图1.11中,透过移动光标可得到铸铁拉伸的极限荷载b F ,通过峰值光标或利用统计功能可方便得到极限荷载。

得到相关数据后,依据实验原理,就可以得到我们所需要的力学指标。

5、完成实验预习报告

在了解实验原理、实验方案及实验设备操作后,就应该完成实验预习报告。实验预习报告包括:明确相关概念、预估试件的最大载荷、明确操作步骤等,在完成预习报告时,有些条件实验指导书已给出(包括后续的试验操作步骤简介)、有些条件为已知条件、有些条件则需要查找相关标准或参考资料。通过预习报告的完成,将有利于正确理解及顺利完成实验。

有条件的同学可以利用多媒体教学课件,分析以往的实验数据、观看实验过程等。 完成实验预习报告,并获得辅导教师的认可,是进行正式实验操作的先决条件。

6、实验操作步骤简介

6.1试件原始参数的测量及标距的确定

实验采用标准短试件,试件形状见图1.6,用游标卡尺在标距长度的中央和两端的截面处,按两个垂直的方向测量直径,取其算术平均值,选用三处截面中最小值进行计算。

6.2装夹试件

6.2.1旋转上夹头套使之与上横梁为铰接状态。

6.2.2用楔形片将试件的两端安装到夹头内,图1.12为试件装夹示意。

6.2.3调整试验机下夹头套的位置,操作步骤:关闭“进油手轮”,打开“调压手轮”,选择“油泵启动”,“油缸上行”,打开“进油手轮”,下夹头套上行,此时严禁将手放在上、下夹头套的任何位置,至合适位置后,关闭“进油手轮”。

6.2.4将带有夹头的试件安装到上下夹头套内。

6.2.5调整下夹头套至拉伸位置。操作步骤:选择“拉伸下行”,打开进油手轮,下夹头套下行,控制下夹头套移动速度,下夹头进入下夹头套,当试件夹头和夹头套的间隙在2-3mm 时,关闭“进油手轮”,此时试件可以在夹头套内灵活转动。关闭“调压手轮”,试件装夹完毕。

6.3连接测试线路

按要求联接测试线路,一般第一通道选择测力,第三通道选择测位移。联线时应注意不同类型传感器的测量方式及接线方式。联线方式应与传感器的工作方式相对应。

6.4设置数据采集环境

6.5 加载测试

在试件装夹完毕,并确定数据采集系统能正常工作后,就可以进行加载测试了。具体操作步骤如下:

首先需要确定试验机的状态,“进油手轮 ”关闭,“调压手轮 ”关闭。

图1.12试件装夹示意

然后选择“油泵启动”,“拉伸下行”,完成后,开始数据采集,选择“控制”--“平衡”--“清除零点”,“启动采样”。左窗口,采集到的零点数据,打开“进油手轮”进行加载测试,控制加载速度,注意观察各阶段实验现象,起始阶段应缓慢加载。试件受力后,首先是弹性阶段试件所受的荷载与试件的变形呈线性关系。接着进入屈服阶段此时试件所受的力在一定范围内浮动震荡而位移不断地向前增加,这就是低碳钢的屈服现象。离开了屈服阶段后,进入了强化阶段。此时应旋转“进油手轮”加快加载速度,可以看到试件的变形明显加快。注意捕捉颈缩点,颈缩后,为观察颈缩现象,应放慢加载速度,注意捕捉颈缩点,及观看颈缩现象。当出现颈缩后,放慢加载速度,至试件断裂后,关闭“进油手轮”,“停止采样”,“油泵停止”,“拉压停止”。

这样就完成了实验的加载测试过程。

7、分析数据完成实验报告

7.1 验证数据

设置双窗口显示数据,左窗口实时曲线、右窗口力-位移X-Y曲线。单击左窗口,横向压缩数据,显示全数据;单击右窗口,X-Y增加数据,显示力-位移X-Y曲线。从低碳钢拉伸实验曲线中应清晰区分低碳钢拉伸的四个阶段,铸铁则无屈服阶段。

7.2读取数据

7.2.1荷载数据的读取

图1.10中,采用双光标可以方便地得到低碳钢拉伸的屈服荷载和极限荷载。选择并移动单光标,结合试件的变形,读出试件的断裂荷载。

铸铁无屈服荷载,极限荷载的读取同低碳钢。

7.2.2试件变形指标的读取

首先,将断裂后的试件从上下夹头套中取出,观察断口形式。然后将断裂后的试件对接,用游标卡尺测量断口直径,垂直方向测量两次,然后测量断裂后试件的标距。为了方便测量,我们也可以把试件先取出,然后再测量,采用专门的取出垫块,将带有夹头的试件断口向上放在垫块上,用试件断口保护套套住试件,用锤子敲击试件保护套,便可将断裂后的试件取出,当然,试件的取出工作需要在地面上进行。

需要注意的是:当断口距标距端点的距离小于或等于L0/3时,则需要用“移位法”来计算L K。

7.3 分析数据

通过实验前的测量及实验后的数据读取就得到了我们所需要的数据,代入相应的公式或计算表格即可得到拉伸的各项力学指标。

7. 4完成实验报告

通过观察试验现象、分析试验数据就可以进行试验报告的填写了,完成实验报告的各项内容。并总结试验过程中遇到的问题及解决方法。

实验三 压 缩 实 验

1、概述

实验表明,工程中常用的金属塑性材料,其受拉与受压是所表现出来的强度、刚度和塑性等力学性能是大致相同的。但广泛使用的脆性材料如铸铁、砖、石等,其抗拉强度很低,但抗压强度却很高。为便于合理选用工程材料,以及满足金属成型工艺的要求,测定材料受压时的力学性能是十分重要的。因此,压缩实验和拉伸实验一样,也是测定材料在常温、静载、单向受力状态下力学性能的最常用最基本的实验之一。

2、实验目的

2.1测定低碳钢压缩实验的屈服极限s σ;

2.1测定铸铁压缩实验的抗压强度b σ;

2.3观察并比较低碳钢(塑性材料的代表)和铸铁(脆性材料的代表)在压缩时的变形和破坏现象。

3、实验原理

对一确定形状试件(详见试件的制作)两端施加轴向压力,使试件实验段处于单轴压缩状态,试件产生变形,在不断压缩过程中不同材料的试件会有不同的实验现象, 在实验过程中通过测量试件所受荷载及变形的关系曲线并观察试件的破坏特征,依据一定的计算及判定准则,可以得到反映材料压缩试验的力学指标,并以此指标来判定材料的性质。为便于比较,选用如图2.1所示直径相同的典型塑性材料低碳钢Q235及典型的脆性材料灰铸铁HT200标准试件进行对比实验。

图2.2低碳钢压缩L F ?-曲线 图2.3铸铁压缩L F ?-曲线

图2.1压缩试件

典型的低碳钢(Q235)的L F ?-曲线和灰口铸铁(HT200)的L F ?-曲线如图2.2、图

2.3所示。

低碳钢Q235试件的压缩变形过程如图2.4所示,铸铁HT200试件的压缩破坏形状如图

2. 5所示。

观察F -l ?曲线,及试件的变形可发现,低碳钢F -l ?曲线有明显的拐点,称之为屈服点,以此点计算的屈服强度0/S F s s =σ,其值与拉伸时屈服强度接近,继续加载,试件持续变形,由中间稍粗的鼓形变成圆饼形,但并不发生断裂破坏。铸铁的F -l ?曲线无明显拐点,当压力增大时,试件表面出现交错的剪切滑移线,试件中间略微变粗,持续加压剪切滑移线明显增多、增宽,最终试样在与轴线大约成

55~45的方向上发生断裂破坏,此时施加的压力达到最大值,并以此值定义铸铁的抗压强度0/S F b b =σ。

实验表明材料受轴向力产生压缩变形时,在径向上会产生一定的横向延伸,尤其是到屈服点以后这种变形更为明显,但由于试件两端面与试验机垫板间存在摩擦力,约束了这种横向变形,故压缩试样在变形时会出现中间鼓胀现象,塑性材料试件尤其明显。为了减少鼓胀效应的影响,通常的做法是除了将试样端面制作得光滑外,还在端面上面涂上润滑油以进一步减小摩擦力,但这并不能完全消除此现象。 4、实验方案

4.1实验设备、测量工具及试件

YDD-1型多功能材料力学试验机(图1.8)、150mm 游

标卡尺、标准低碳钢、铸铁压缩试件(图2.1)。

YDD-1型多功能材料力学试验机由试验机主机部

分和数据采集分析两部分组成,主机部分由加载机构

及相应的传感器组成,数据采集部分完成数据的采集、

分析等。

试件采用标准圆柱体短试件,为方便观测试件的

变形及测量低碳钢试件的真实应力,试验前需用游标

卡尺测量出试件的最小直径(0d )及高度(0H )。

4.2 装夹、加载方案

安装好的试件如图2.6所示。压缩试验时,试件

放在下承压板的中央,当控制下承压板上行,试件和

图2.4 低碳钢Q235试件压缩实验变形过程

图2.5 铸铁HT200试件压缩实验破坏现象 6 1 5 2 4 3 图2.6 压缩实验试件的装夹

图2.8 实测铸铁压缩实验曲线

图2.7 实测低碳钢压缩实验曲线

上部承压板接触时就会对试件施加一轴向压力。压缩试验时,上承压板为一固定承压板,下承压板为一活动铰承压板,在加载过程中起到自动找正的作用,从而保证试件处于单轴受压状态。加载时通过控制进油手轮的旋转来控制加载速度。

4.3 数据测试方案

同拉伸实验一样,试件所受到的压力通过安装在油缸底部的拉、压力传感器测量,变形通过安装在油缸活塞杆内的位移传感器测量。与拉伸试验所不同的是,在压缩实验中我们所测得的力及位移均为负值。

4.4 数据的分析处理

数据采集分析系统,实时记录试件所受的力及变形,并生成力、变形实时曲线及力、变形X-Y 曲线,图2.7为实测低碳钢压缩实验曲线,图2.8为实测铸铁压缩实验曲线。

左窗口为力和变形的实时曲线窗口,右窗口为力和变形的X-Y 曲线窗口。通过移动光标

可以方便地读取我们所需要的数据。

得到相关数据后,依据实验原理,就可以得到我们所需要的力学指标。

5、完成实验预习报告

在了解实验原理、实验方案及实验设备操作后,就应该完成实验预习报告。实验预习报告包括:明确相关概念、预估试件的最大载荷、明确操作步骤等,在完成预习报告时,有些条件实验指导书已给出(包括后续的试验操作步骤简介)、有些条件为已知条件、有些条件则需要查找相关标准或参考资料。通过预习报告的完成,将有利于正确理解及顺利完成实验。

有条件的同学可以利用多媒体教学课件,分析以往的实验数据、观看实验过程等。

完成实验预习报告,并获得辅导教师的认可,是进行正式实验操作的先决条件。

6、实验操作步骤简介

6.1试件原始参数的测量

用游标卡尺在试件的中央按两个垂直方向多次测量试件的直径以及试件的原始高度,并将实验数据填入实验表格。

6.2装夹试件

6.2.1实验预压

操作步骤:打开“压力控制手轮”,选择“启动油泵”、“压缩上行”,打开“进油手轮”,油缸活塞杆上行,上、下承压板接触,压力表显示当前力值,旋转“调压手轮”,荷载变化,证明加载设备正常工作。

6.2.2试件安装

打开“压力控制手轮”、选择“拉伸下行”,至下夹头运行至试件安装位置,关闭“进油手轮”、将试件放在下部承压板的中央、选择“压缩上行”、打开“进油手轮”,油缸活塞杆上行至试件上部距离上部承压板1-2mm时关闭“进油手轮”,关闭“调压手轮”。这样就完成了试件的装夹。

6.3连接测试线路

按要求联接测试线路,同拉伸实验,一般第一通道选择测力,第三通道选择测位移。6.4设置数据采集环境

6.5 加载测试

在试件装夹完毕,并确定数据采集系统能正常工作后,就可以进行加载测试了。具体操作步骤如下:

首先需要确定试验机的状态,“进油手轮”关闭,“调压手轮”关闭。

然后选择“油泵启动”,“压缩下行”,完成后,开始数据采集,选择“控制”- “平衡”- “清除零点”,“启动采样”。左窗口,采集到的零点数据,打开“进油手轮”进行加载测试,控制加载速度,注意观察各阶段实验现象,起始阶段应缓慢加载。打开进油手轮进行加载测试,同时注意观察试件屈服、变形等实验现象,开始时应当慢一点。首先是弹性阶段试件所受的荷载与试件的变形呈线性关系,接着便是屈服阶段,试件很快就离开了屈服阶段,控制进油手轮持续加载,这时可以增大进油手轮的开启程度以增大试件所受的荷载。至120KN,关闭“进油手轮”,“停止采样”,“油泵停止”,“拉压停止”。观察试件的变形。打开“调压手轮”,“停止采样”,选择“拉伸下行”油缸活塞杆下行,取出试件。比较试件压缩前后的变化。

7、分析数据完成实验报告

7.1 验证数据

首先双窗口显示全部实验数据,左窗口实时曲线、右窗口力-位移X-Y曲线。从低碳钢压缩实验曲线中应清晰区分低碳钢压缩的屈服点,铸铁则无屈服点。

7.2读取数据

7.2.1荷载数据的读取

低碳钢压缩实验中,选择单光标,选择左右图光标同步,放大左图屈服阶段,读取屈服荷载。当然也可以像拉伸试验一样采取双光标读出屈服荷载。将得到的数据,填入到相应表格。这样就得到了屈服极限σs。

铸铁压缩实验中,无屈服荷载,极限荷载的读取同低碳钢。

7.2.2试件变形指标的读取

用游标卡尺测量压缩后试件的最大直径及高度,填入到相应表格,以得到此次低碳钢压缩实验过程中的最大应力。这样就完成了数据分析的过程。

图2.9 实测低碳钢压缩实验L F ?-曲线与ε

σ-曲线比较 7.3 分析数据

通过实验前的测量及实验后的数据读取就得到了我们所需要的数据,代入相应的公式或计算表格即可得到压缩的各项力学指标。

低碳钢屈服强度 0/S F S s =σ

铸铁的强度极限 0/S F b b =σ

对于铸铁试件而言,由于其无屈服现象,故其不存在流动极限s σ。

对于低碳钢试件而言,由于在压缩过程中试件的面积不断增大,承受的荷载持续增加,习惯上认为低碳钢试件无极限承载力,但假如计算时考虑试件面积的变化,会发现达到一定荷载后,压缩过程的应力应变曲线趋于平缓。在实际实验时,可以通过利用在压缩过程中测得的试件高度的变化来求得试件的对应面积,这样就可以得到压缩过程的εσ-曲线,实际分析时往往将数据转化为Matlab 格式后进行分

析处理,另外,在荷载较大时需考虑机架变形引

起的测试误差,可通过在不加试件压缩的情况下

测得机架变形与荷载的对应关系,在实际分析数

据时去掉此系统误差,这样就可以较准确地得到

低碳钢压缩时的εσ-曲线。实测的低碳钢压缩

过程的L F ?-与εσ-曲线的比较如图2-9所

示。

实际上由于低碳钢试件在压缩过程中变形

并不均匀,应力沿试件的高度并非均匀分布。可

以用试件压缩过程的最大荷载除以试件压缩过

程的最大面积近似求得压缩过程的最大应力。

7.4 完成实验报告 通过观察实验现象、分析实验数据就可以进

行实验报告的填写了,完成实验报告的各项内

容。并总结实验过程中遇到的问题及解决方法。

实验四 扭 转 试 验

1、概述

工程中有许多承受扭转变形的构件,了解材料在扭转变形时的力学性能,对于构件的合理设计和选材是十分重要的。扭转变形是构件的基本变形之一,因此扭转实验也是材料力学基本实验之一。

2、实验目的

1、测定低碳钢的扭转屈服强度s τ及抗扭强度b τ。

2、测定铸铁的抗扭强度b τ。

3、观察、比较低碳钢和铸铁在扭转时的变形和破坏现象,分析其破坏原因。

3、实验原理

对一确定形状试件两端施加一对大小为e M 的外力偶,试件便处于扭转受力状态,此时试件中的单元体处于如图3.1所示的纯剪应力状态。

图3.1纯剪应力状态

对单元体进行平衡分析可知,在与试样轴线成0

45角的螺旋面上,分别承受主应力τσ=1,τσ-=3的作用,这样就出现了在同一个试件的不同截面上τσσ=-=压拉的情形。这样对于判断材料各极限强度的关系提供了一个很好的条件。

图3.2为低碳钢Q235扭转实验扭矩T 和扭转角φ的关系曲线,图3.3为铸铁HT200

图3.2低碳钢Q235扭转φ-T 曲线 图3. 3铸铁HT200扭转φ-T 曲线

试件的扭转实验扭矩T 和扭转角φ的关系曲线。图3.4为低碳钢和铸铁扭转破坏断口形式

由图3.2低碳钢扭转φ-T 曲线可以看出,低碳钢Q235的扭转φ-T 曲线类似于拉伸的L F ?-曲线,有明显的弹性阶段、流动屈服阶段及强化阶段。在弹性阶段,根据扭矩平衡原理,由剪应力产生的合力矩需与外加扭矩相等,可得剪应力沿半径方向的分布ρτ为:

P

I T ρτρ*= 在弹性阶段剪应力的变化如图3.5所示

在弹性阶段剪应力沿圆半径方向呈线性分布,据此可得

P

P W T I r T ==*max τ 当外缘剪应力增加到一定程度后,试件的边缘产生流动现象,试件承受的扭矩瞬间下降,应力重新分布至整个截面上的应力均匀一致,称之为屈服阶段,

在屈服阶段剪应力的变化如

图3.5 低碳钢扭转试件弹性阶段应力分布变化

图3.4低碳钢和铸铁扭转破坏断口形式

图3.6所示

称达到均匀一致时的剪应力为剪切屈服强度(s τ),其对应的扭矩为屈服扭矩,习惯上将屈服段的最低点定义为屈服扭矩,同样根据扭矩平衡原理可得:

P

s P s s W T I T 434*3==

ρτ 应力均匀分布后,试件可承受更大的扭矩,试件整个截面上的应力均匀增加,直至试件剪切断裂,如图3.4所示,最大剪应力对应的扭矩为最大扭矩,定义最大剪应力为剪切强度。

P

b b W T 43=τ 通过以上的分析可知:在低碳钢的扭转时,可以得到剪切强度极限,但由于不同材料的破坏形式并不一致,其剪切强度的计算公式并不相同,鉴于此,为方便不同材料力学特性的比较,国标《金属扭转实验方法》(GB/T10128-1988)规定,材料的扭转屈服点和抗扭强度按公式P s s W T /=τ,P b b W T /=τ计算。需要注意的是,国标定义的强度为抗扭强度而非剪切强度。

由图3.2铸铁扭转φ-T 曲线可以看出,铸铁HT200的扭转φ-T 曲线类似于拉伸的L F ?-曲线,没有屈服阶段及强化阶段。从图3.1纯剪应力状态及图3.4铸铁扭转破坏断口形式可以看出,铸铁试件是沿与轴线成45度螺旋面方向被拉伸破坏的,也就是说,在图

3.1纯剪应力状态单元体中,拉应力首先达到拉伸强度值。其抗扭强度的计算同低碳钢试件,且此时抗扭强度等于最大扭矩时的最大剪应力(即边缘剪应力)。

由以上分析可知:铸铁的扭转破坏是由于拉应力引起的拉伸破坏,通过扭转实验可间接测得铸铁试件的拉伸强度,但无法得到其剪切强度。

4、实验方案

4.1实验设备、测量工具及试件

YDD-1型多功能材料力学试验机(图1.8)、150mm 游标卡尺、标准低碳钢、铸铁扭转试件(图3.7)。

YDD-1型多功能材料力学试验机由试验机主机和数据采集分析系统两部分组成,主机部分由加载机构及相应的传感器组成,数据采集部分完成数据的采集、分析等。

图3.6 低碳钢扭转试件屈服阶段应力分布变化

试件采用两端为扁形标准扭转试件,按国标《金属扭转实验方法》(GB/T10128-1988)的规定制作,试件的两端与试验机的上、下扭转夹头相联接。为方便观测试件的变形,试验前需用游标卡尺测量出试件的最小直径(0d )。为方便观测试件的变形、观察实验现象实验前在试件上作一组如图3.7所示的矩形框标记。

4.2 装夹、加载方案

安装好的试件如图3.8所示。试件两端为扁形,

扭转试验时,试件的两端与试验机的上、下扭转夹

头相联接,夹头中间有矩形加载槽。上夹头通过花

键轴与扭矩传感器联接,花键轴在扭矩传感器中可

上下滑动,以适合安装试件。下夹头通过双键与试

验机的扭转轴相联接。扭转时,扭矩传感器固定不

动,扭转电机带动下夹头转动,试件受到扭转。

4.3 数据测试方案

扭矩通过上夹头-花键轴传至扭矩传感器,试件

的转角通过安装在扭转轴上的光电编码器转化为电

压方波信号,转轴每转过一个确定的角度,光电编

码器就输出一个方波信号,这样,通过记录方波的

数量就可以知道试件的转角,扭转时,数据采集系

统每检测到一个方波就记录一次数据,并将方波数

量代表的转角作为X 轴,扭矩作为Y 轴显示数据,

这样就得到了扭转试验的扭矩-转角曲线。

4.4 数据的分析处理

数据采集分析系统,实时记录试件所受的扭矩

及转角,并生成扭矩、转角实时曲线。图3.9

为实

图3.7 常用扭转试件

3.9实测低碳钢扭转φ T 曲线

1、3-扭转上下夹头, 2-扭转试件 , 4-左立柱,5-扭矩传感器 图3.8 扭转实验试件的装夹

测低碳钢Q235扭转实测曲线,图3.10为实测铸铁HT200的扭转实测曲线。

在图3.9低碳钢Q235扭转实验曲线中,横坐标-试件的转角,纵坐标-试件所受的扭矩,从扭矩-转角曲线可以清晰地区别低碳钢扭转实验的弹性阶段、屈服阶段,并可方便地读取屈服扭矩、极限扭矩。

得到相关数据后,依据实验原理,就可以得到我们所需要的力学指标。

5、完成实验预习报告

在了解实验原理、实验方案及实验设备操作后,就应该完成实验预习报告。实验预习报告包括:明确相关概念、预估试件的最大载荷、明确操作步骤等,在完成预习报告时,有些条件实验指导书已给出(包括后续的实验操作步骤简介)、有些条件为已知条件、有些条件则需要查找相关标准或参考资料。通过预习报告的完成,将有利于正确理解及顺利完成实验。

有条件的同学可以利用多媒体教学课件,分析以往的实验数据、观看实验过程等。 完成实验预习报告,并获得辅导教师的认可,是进行正式实验操作的先决条件。

6、实验操作步骤简介

6.1试件原始参数的测量及标距的确定

实验采用标准短试件,试件形状见图3.7,用游标卡尺在标距长度的中央和两端的截面处,按两个垂直的方向测量试件的直径,填入实验表格取三组数据平均值的最小值进行计算。计算出扭转试件的抗扭截面系数p W 。

为了更好的观察实验现象,实验前,在扭转试件表面制作一组矩形框标记,实验中应注意观察矩形框的变化。

6.2连接测试线路

按要求联接测试线路,一般第3通道选择测扭矩,第八通道选择测转角,第七通道进行扭转方向判断。连接试验机上的转角传感和扭转传感接口。联线时应注意不同类型传感器的测量方式及接线方式。联线方式应与传感器的工作方式相对应。

6.3设置数据采集环境

6.4装夹试件

在确信设备和采集环境运行良好后,便可以进行试件的装夹,安装时,

将试件的一端安

图3.10实测铸铁扭转φ T 曲线

材料力学实验指导书(拉伸、扭转、冲击、应变)

C 61`材料的拉伸压缩实验 一、实验目的 1.观察试件受力和变形之间的相互关系; 2.观察低碳钢在拉伸过程中表现出的弹性、屈服、强化、颈缩、断裂等物理 现象;观察铸铁在压缩时的破坏现象。 3.测定拉伸时低碳钢的强度指标(s 、b )和塑性指标(、);测定压 缩时铸铁的强度极限b。 4.学习、掌握电子万能试验机的使用方法及工作原理。 二、实验设备 1.微机控制电子万能试验机; 2.游标卡尺。 三、实验材料 拉伸实验所用试件(材料:低碳钢)如图1所示,压缩实验所用试件(材料:铸铁)如图2所示: d l l 图1 拉伸试件图2 压缩试件 四、实验原理 1、拉伸实验 低碳钢试件拉伸过程中,通过力传感器和位移传感器进行数据采集,A/D转换和处理,并输入计算机,得到F-l曲线,即低碳钢拉伸曲线,见图3。 对于低碳钢材料,由图3曲线中发现OA直线,说明F正比于l,此阶段称为弹性阶段。屈服阶段(B-C)常呈锯齿形,表示载荷基本不变,变形增加很快,材料失去抵抗变形能力,这时产生两个屈服点。其中,B点为上屈服点,它受变形大小和试件等因素影响;

B 点为下屈服点。下屈服点比较稳定,所以工程上均以下屈服点对应的载荷作为屈服载荷。测定屈服载荷Fs 时,必须缓慢而均匀地加载,并应用s =F s / A 0(A 0为试件变形前的横截面积)计算屈服极限。 图3 低碳钢拉伸曲线 屈服阶段终了后,要使试件继续变形,就必须增加载荷,材料进入强化阶段。当载荷达到强度载荷F b 后,在试件的某一局部发生显著变形,载荷逐渐减小,直至试件断裂。应用公式b =F b /A 0计算强度极限(A 0为试件变形前的横截面积)。 根据拉伸前后试件的标距长度和横截面面积,计算出低碳钢的延伸率和端面收缩率 ,即 %100001?-= l l l δ,%1000 1 0?-=A A A ψ 式中,l 0、l 1为试件拉伸前后的标距长度,A 1为颈缩处的横截面积。 2、压缩实验 铸铁试件压缩过程中,通过力传感器和位移传感器进行数据采集,A/D 转换和处理, 并输入计算机,得到F-l 曲线,即铸铁压缩曲线,见图4。 图4 铸铁压缩曲 线

开发环境实验实验指导书模板

开发环境实验实验 指导书 大连东软信息学院 JAVA 语言程序设计》 实验指导书 1

编写者: 邵欣欣信息技术与商务管理系

目录 实验一: 开发环境实验................................. 错误! 未定义书 签 1 学时.............................................. 错误! 未定义书 签 2 实验目的与要求.................................. 错误! 未定义书 签 3 实验环境 4 准备工作 5 实验内容 6 实验步骤错误! 未定义书签错误! 未定义书签错误! 未定义书签错误! 未定义书签 7 思考题............................................ 错误! 未定义书 签

实验一: 开发环境实验 1 学时 2 学时 2 实验目的与要求 学会安装JDK、Eclipse 软件, 学会配置环境变量 3 实验环境 windows 操作系统能正常运行 4 准备工作 将JDK 、Eclipse 软件下载到本地机 5 实验内容 安装JDK、Eclipse软件,配置环境变量,Eclipse软件的使用 6 实验步骤 一、JDK 安装

Java 2 SUE, SE vl. 4. 2 - License License Agreement Please read the Folio海ng license agreement carefully. Sim Miciosystcms, Iiix. Biriaiy Cade License A^i eemcnt for the JAX A? 2 SOFTWARE DEVELOPMENT KIT (J2SDK)? STANDARD EDITION, VERSION 1.4.2_X SUN MICROSYSTEMS, INC. fSUN") IS WILLING TO LICENSE ITTF mKNTTFTFB RPTnW TO YOTI ONT.Y TTPON ? t^cept the terms in the iicense agreernentj {开山not m 穴屮ths wnns n i tfw 仪訓泻 Next >Cancel

python实验指导书模板

实验1 开始python编程 目的和要求 (1)了解什么是python? (2)了解python的特性 (3)学习下载和安装python (4)学习执行python命令和脚本文件的方法 (5)学习python语音的基本语法 (6)下载和安装Anaconda的方法 (7)学习使用python的集成开发环境Anaconda&spyder的方法 实验准备 了解python (1)简单易学 (2)Python是开源的、免费的 (3)Python是高级语言 (4)高可移植性 (5)Python是解释型语言 (6)Python全面支持面向对象的程序设计思想 (7)高可扩展性 (8)支持嵌入式编程 (9)功能强大的开发库 实验内容 本实验主要包含以下内容 (1)练习下载python (2)练习安装python (3)练习执行python命令和脚本文件 (4)练习下载和安装pywin32 (5)练习使用python的文本编辑juper Notebook (6)练习使用python的集成开发环境spyder 1.下载python 访问如下网址:https://https://www.360docs.net/doc/bf14718575.html,/downloads/ 选择下载python3.4系列最新版本 2.安装python

?在Windows 7中安装后,在开始菜单的所有程序中会出现一个Python2.7分组。单击其下面的Python 2.7 (command line - 32 bit)菜单项,就可以打开python命令窗口,如图1-5所示。也可以打开Windows命令窗口,然后运行python命令,来打开python命令窗口。 3.执行python命令和脚本 ?创建一个文件MyfirstPython.py,使用记事本编辑它的内容如下: # My first Python program print('I am Python') ?保存后,打开命令窗口。切换到MyfirstPython.py所在的目录,然后执行下面的命令: python MyfirstPython.py ?运行结果如下: I am Python 4.下载和安装Pywin32 ?访问下面的网址可以下载Pywin32安装包。 ?https://www.360docs.net/doc/bf14718575.html,/projects/pywin32/ 5.使用python文本编辑juper Notebook 输入以下脚本:

材料力学实验指导书

材料力学实验指导书 §5 梁弯曲正应力电测实验指导书 1、概述 梁是工程中常用的受弯构件。梁受弯时,产生弯曲变形,在结构设计和强度计算中经常要涉及到梁的弯曲正应力的计算,在工程检验中,也经常通过测量梁的主应力大小来判断构件是否安全,也可采用通过测量梁截面不同高度的应力来寻找梁的中性层。 2、实验目的 1、用应变电测法测定矩形截面简支梁纯弯曲时,横截面上的应力分布规律。 2、验证纯弯梁的弯曲正应力公式。 3、观察纯弯梁在双向交变加载下的应力变化特点。 3、实验原理 梁纯弯曲时,根据平面假设和纵向纤维之间无挤压的假设,得到纯弯曲正应力计算公式为: Z I My =σ 式中:M —弯矩 Z I —横截面对中性层的惯性矩 y —所求应力点的纵坐标(中性轴为坐标零点)。 由上式可知梁在纯弯曲时,沿横截面高度各点处的正应力按线性规律变化,根据纵向纤维之间无挤压的假设,纯弯梁中的单元体处于单纯受拉或受压状态,由单向应力状态的胡克定律E *εσ=可知,只要测得不同梁高处的ε,就可计算出该点的应力σ,然后与相应点的理论值进行比较,以验证弯曲正应力公式。 4、实验方案 4.1实验设备、测量工具及试件: YDD-1型多功能材料力学试验机(图1.8)、150mm 游标卡尺、四点弯曲梁试件(图5.1)。 YDD-1型多功能材料力学试验机由试验机主机部分和数据采集分析两部分组成,主机部分由加载机构及相应的传感器组成,数据采集部分完成数据的采集、分析等。 图5.1实验中用到的纯弯梁,矩形截面,在梁的两端有支撑圆孔,梁的中间段有四个对称半圆形分配梁加载槽,加载测试时,两半圆型槽中间部分为纯弯段,在纯弯段中间不同梁高部位、在离开纯弯段中间一定距离的梁顶及梁底、在加工有长槽孔部位的梁顶及梁底均粘贴电阻应变片。 4.2 装夹、加载方案 安装好的试件如图5.2所示。试验时,四点弯曲梁通过销轴安装在支座的长槽孔内,形成滚动铰支座。梁向下弯曲时,荷载通过分配梁等量地分配到梁上部两半圆形加载槽,梁向上弯曲时,荷载通 过分配梁等量地分配到梁下部两半圆形加载槽,分配梁的两个加载支滚,一个为滚动铰支座,一个为 图5.1 四点弯曲梁试件

工程制图实验指导书模板

工程制图实验指导 书

《工程制图》实验指导书

目录 目录 ................................................................................. 错误!未定义书签。实验一基本操作及基本绘图命令 ................................ 错误!未定义书签。实验二 Auto CAD 样板文件制作.................................. 错误!未定义书签。实验三平面图形的编辑 ................................................ 错误!未定义书签。实验四尺寸标注 ............................................................ 错误!未定义书签。实验五三视图的绘制 .................................................... 错误!未定义书签。实验六轴测图的绘制 .................................................... 错误!未定义书签。实验七综合绘图 ............................................................ 错误!未定义书签。实验八用Auto CAD绘制零件图................................. 错误!未定义书签。实验九用Auto CAD绘制装配图................................. 错误!未定义书签。实验十三维建模( 自学, 不作要求) ............................. 错误!未定义书签。

高级语言实验指导书级模板

高级C语言及其应用实验指导书 电信13级使用 李丽张承云秦剑编 机械与电气工程学院 -3 目录 实验一指针的应用( 4学时) (3) 实验二位运算的应用( 2学时) (5) 实验三界面处理的应用( 4学时) (6) 实验四外设的应用( 2学时) (8) 实验五模块化的程序设计( 4学时) (9) 实验一指针的应用( 4学时) 一、实验目的 1.掌握C语言指针变量的定义、声明和赋值 2.学会使用指针变量的程序设计 3.掌握指针作为函数参数的用法

二、实验设备 计算机、VC++6.0 三、实验原理( 以下内容需自己写) 1、指针的概念 2、指针变量的定义、引用和赋值方法 3、指针的基本运算( 比较、加减) 4、指针与数组的关系 5、指针作为函数参数的方法 ( 1) 基本数据类型指针、数组名作为输入参数 ( 2) 指针作为函数返回值 6、结构体指针的定义与结构体成员引用 四、实验内容 1、已知两个整型变量a和b,它们的值分别为6和9。请定义两个 指针变量, 经过指针变量访问整型变量a和b,并经过类似printf(”%d,%d\n”,*pointer_1,*poin ter_2)这样的语句打印出a和b 的值。 2、有一个数组的值为{1, 2, 3, 4, 5, 6}, 希望对这个数组的数据都乘 以2。请用”指针+下标”访问数组的方法来实现。( 提示: 用*(pointer+i)这样的方法来访问数组) 3、已知二维数组:inta[3][5]={1,2,3,4,5,6,7,8,9,10,11,12,13,14,15},用 指针的方法访问数组, 并按以下格式打印数据。 12345 678910 4、已知下面一些字符串: charstr[20]="Guangzhouuniversity";

材料力学实验指导书

《材料力学》实验指导书(土木工程) 铜陵学院土木建筑系实验中心 王明芳编 2012-2-22

力学实验规则及要求 一、作好实验前的准备工作 (1)按各次实验的预习要求,认真阅读实验指导复习有关理论知识,明确实验目的,掌握实验原理,了解实验的步骤和方法。 (2)对实验中所使用的仪器、实验装置等应了解其工作原理,以及操作注意事项。 (3)必须清楚地知道本次实验须记录的数据项目及其数据处理的方法。 二、严格遵守实验室的规章制度 (1)课程规定的时间准时进入实验室。保持实验室整洁、安静。 (2)未经许可,不得随意动用实验室内的机器、仪器等一切设备。 (3)作实验时,应严格按操作规程操作机器、仪器,如发生故障,应及时报告,不得擅自处理。 (4)实验结束后,应将所用机器、仪器擦拭干净,并恢复到正常状态。 三、认真做好实验 (1)接受教师对预习情况的抽查、质疑,仔细听教师对实验内容的讲解。 (2)实验时,要严肃认真、相互配合,仔细地按实验步骤、方法逐步进行。 (3)实验过程中,要密切注意观察实验现象,记录好全部所需数据,并交指导老师审阅。 四、实验报告的一般要求 实验报告是对所完成的实验结果整理成书面形式的综合资料。通过实验报告的书写,培养学习者准确有效地用文字来表达实验结果。因此,要求学习者在自己动手完成实验的基础上,用自己的语言扼要地叙述实验目的、原理、步骤和方法,所使用的设备仪器的名称与型号、数据计算、实验结果、问题讨论等内容,独立地写出实验报告,并做到字迹端正、绘图清晰、表格简明。

目录 实验一纯弯曲梁横截面上正应力的分布规律实验 (4) 实验二材料弹性模量E、泊松比μ的测定 (7) 实验三偏心拉伸实验 (12) 实验四等强度梁实验 (16) 实验五悬臂梁实验 (18) 实验六压杆稳定实验 (21) 实验七纯扭转实验 (25) 实验八电阻应变片灵敏系数测定实验实验 (28)

金相显微镜的构造与使用实验指导书样本

资料内容仅供您学习参考,如有不当或者侵权,请联系改正或者删除。 金相显微镜的构造与使用实验指导书 一、实验目的 1、了解金相显微镜的构造; 2、掌握金相显微镜的使用方法。 二、实验原理概述 (一)金相显微镜的构造 光学金相显微镜的构造一般包括放大系统、光路系统和机械系统三部分,其中放大系统 是显微镜的关键部分。 1、放大系统 (1)显微镜放大成象原理 显微镜放大基本原理如图1-1所示。 由图可见,显微镜的放大作用由物镜和目镜共同完成。物体AB位于物镜的焦点F1以外, 经物镜放大而成为倒立的实象A1B1,这一实象恰巧落在目镜的焦点F2以内,最后由目镜再次放大为一虚象AR,人们在观察组织时所见到的象,就是经物镜、目镜两次放大,在距人眼约150mn明视距离处形成的虚象。 由图1-1可知: 物镜的放大倍数皿物=上二

资料内容仅供您学习参考,如有不当或者侵权,请联系改正或者删除。 目镜的放大倍数皿目= 4禺 显微镜的总放大倍数M=M物XM目=^1-' 说明显微镜的总放大倍数M等于物镜放大倍数和目镜放大倍数的乘积。当前普通光学金 相显微镜最高有效放大倍数为1600~倍,常见放大倍数有100、450倍和650倍。 另外,参照图1-1。如果忽略AB与F i、AiB与F2间距,依相似三角形定理可求出: M物=厂=:「- 式中,D为光学镜筒长度;f为物镜焦距。 因光学镜筒子长度为定值,可见,物镜放大倍数越高,物镜的焦距越短,物镜离物体越 近。 (2)透镜象差 透镜在成象过程中,由于受到本身物理条件的限制,会使映象变形和模糊不清。这种象的缺陷称为象差。在金相显微镜的物镜、目镜以及光路系统设计制造中,虽将象差尽量减少到很小的范围,但依然存在。象差有多种,其中对成象质量影响最大的是球面象差、色象差和象域弯曲三种。 一.1) 球面象差 由于透镜表面为球面,其中心与边缘厚度不同,因而来自一点的单色光经过透镜折射后靠近中心部分的光线偏折角度小,在离透镜较远的位置聚集;而靠近边缘处的光线偏折角度大,在离透镜较近的位置聚集,因而必然形成沿光轴分布的一系列的象,使成象模糊不清,这种现象胜负为球面象差。球面象差主要靠用凸透镜和凹透镜所级成的透镜级来减小。另外,经过加光栏的办法,缩小透镜成象范围,也能够减小球面象差的影响。 二.2) 色象差 色象差与光波波长有着密切关系。当白色光中不同波长的光线经过透镜时,因其折射角度不同而引起象差。波长愈短,折射率愈大,其焦点愈近;波长愈长,折射率愈小,则焦点愈远,因而不同波长的光线,不能同时在一点聚集,致使映象模糊,或在视场边缘上见到彩

《材料力学实验指导书》解析

课程教案 课程名称: 任课教师: 所属院部:建筑工程与艺术学院 教学班级: 教学时间:2015—2016 学年第 1 学期湖南工学院

1 实验一 拉伸实验 一、本实验主要内容 低碳钢和铸铁的拉伸实验。 二、实验目的与要求 1.测定低碳钢的流动极限S σ、强度极限b σ、延伸率δ、截面收缩率ψ和铸铁的强度极限b σ。 2.根据碳钢和铸铁在拉伸过程中表现的现象,绘出外力和变形间的关系曲线(F L -?曲线)。 3.比较低碳钢和铸铁两种材料的拉伸性能和断口情况。 三、实验重点难点 1、拉伸时难以建立均匀的应力状态。 2、采集数据时,对数据的读取。 四、教学方法和手段 课堂讲授、提问、讨论、启发、演示、辩论等;实验前对学生进行实验的理论指导和提醒学生实验过程的注意事项。 五、作业与习题布置 1、低碳钢拉伸图分为几阶段?每一阶段,力与变形有何关系?有什么现象? 2、低碳钢和铸铁在拉伸时可测得哪些力学性能指标?用什么方法测得?

1 实验一 拉伸实验 拉伸实验是测定材料力学性能的最基本最重要的实验之一。由本实验所测得的结果,可以说明材料在静拉伸下的一些性能,诸如材料对载荷的抵抗能力的变化规律、材料的弹性、塑性、强度等重要机械性能,这些性能是工程上合理地选用材料和进行强度计算的重要依据。 一、实验目的要求 1.测定低碳钢的流动极限S σ、强度极限b σ、延伸率δ、截面收缩率ψ和铸铁的强度极限b σ。 2.根据碳钢和铸铁在拉伸过程中表现的现象,绘出外力和变形间的关系曲线(F L -?曲线)。 3.比较低碳钢和铸铁两种材料的拉伸性能和断口情况。 二、实验设备和仪器 万能材料试验机、游标卡尺、分规等。 三、拉伸试件 金属材料拉伸实验常用的试件形状如图所示。图中工作段长度l 称为标距,试件的拉伸变形量一般由这一段的变形来测定,两端较粗部分是为了便于装入试验机的夹头内。 为了使实验测得的结果可以互相比较,试件必须按国家标准做成标准试件,即 5l d =或10l d =。 对于一般板的材料拉伸实验,也应按国家标准做成矩形截面试件。其截面面积 和试件标距关系为l = l =A 为标距段内的截面积。 四、实验方法与步骤

计算机硬件实验指导书模板

第一部分EL实验系统的结构 EL-l微机实验教学系统由功能实验板、可选的CPU板、二块小面包板三部分构成, 可安装在45*30*10cm的实验箱内。总框图如下: 面包板: 1)通用面包板 2)金属圆孔组成的通用实验板 CPU板: 1)8086 PC总线板 2)8086 CPU板 3)8051 CPU板 4)8098 CPU板 5)80C198 CPU板 功能实验板: 由若干相对独立的功能接口电路组成, 它们是: D/A电路、A/D电路、发光二极管电路、开关量输入电路、RAM/ROM电路、简单I/O电路、8253可编程定时器/计数器电路、8255并行接口电路、总线驱动电路、8279接口电路、单脉冲发生器、LED显示电路、键盘电路、复位电路、8250串行接口电路。 ( 一) 功能实验板结构

1、输出显示电路 1)数码显示电路。 该电路由6位共阴极数码管, 3片75452, 2片74SL07组成, 74LS07为段驱动器, 相应输入插孔为CZ4。75452为位驱动器, 相应输入插控为CZ3(LD1, LD2, LD3, LD4, LD5, LD6)。 2)LED灯显示电路。 该电路由2片74LS04, 12只发光二极管( 红、绿、黄各4只) 组成。12只二极管相应的输人插孔为CZ2(LI1, LI2, LI3, LI4, LI5, LI6, LI7, LI8, LI9, LI10, LIl1, LIl2) 2、信号发生电路 1)开关量输入电路: 该电路由8只开关组成, 每只开关有两个位置, 一个位置代表高电平, 一个位置代表低电平。该电路的输出插孔为CZl(Kl, K2, K3, K4, K5, K6, K7, K8)。 2)时钟输入电路: 该电路由1片74LSl6l组成: ·当CPU为PC总线时, 输入时钟为AT总线的CLK, ·当CPU为805l、8098、80C198时, CLK的输入时钟为晶振频率, ·当CPU为8086时, CLK是2MHz。 输出时钟为该CLK的2分频(CLK0), 4分频(CLKI), 8分频(CLK2), 16分频(CLK3), 相应输出插孔CZ47(CLK0, CLKl, CLK2,

数字图像处理实验指导书模板

《数字图像处理》实验指导书 编写: 罗建军 海南大学三亚学院 10月

目录 一、概述 ....................................................................... 错误!未定义书签。 二、建立程序框架 ....................................................... 错误!未定义书签。 三、建立图像类 ........................................................... 错误!未定义书签。 四、定义图像文档实现图像读/写.............................. 错误!未定义书签。 五、实现图像显示 ....................................................... 错误!未定义书签。 六、建立图像处理类................................................... 错误!未定义书签。 七、实现颜色处理功能............................................... 错误!未定义书签。 (一) 亮度处理................................................................. 错误!未定义书签。 (二) 对比度处理............................................................. 错误!未定义书签。 (三) 色阶处理................................................................. 错误!未定义书签。 (四) 伽马变换................................................................. 错误!未定义书签。 (五) 饱和度处理............................................................. 错误!未定义书签。 (六) 色调处理................................................................. 错误!未定义书签。 八、实现几何变换功能............................................... 错误!未定义书签。 (一) 图像缩放................................................................. 错误!未定义书签。 (二) 旋转......................................................................... 错误!未定义书签。 (三) 水平镜像................................................................. 错误!未定义书签。 (四) 垂直镜像................................................................. 错误!未定义书签。 (五) 右转90度................................................................. 错误!未定义书签。 (六) 左转90度................................................................. 错误!未定义书签。 (七) 旋转180度............................................................... 错误!未定义书签。 九、实现平滑锐化功能............................................... 错误!未定义书签。 十、图像处理扩展编程............................................... 错误!未定义书签。

材料力学实验

材料力学实验 文档编制序号:[KK8UY-LL9IO69-TTO6M3-MTOL89-FTT688]

实验一实验绪论 一、材料力学实验室实验仪器 1、大型仪器: 100kN(10T)微机控制电子万能试验机;200kN(20T)微机控制电子万能试验机;WEW-300C微机屏显式液压万能试验机;WAW-600C微机控制电液伺服万能试验机 2、小型仪器: 弯曲测试系统;静态数字应变仪 二、应变电桥的工作原理 三、材料力学实验与材料力学的关系 四、材料力学实验的要求 1、课前预习 2、独立完成 3、性能实验结果表达执行修约规定 4、曲线图一律用方格纸描述,并用平滑曲线连接 5、应力分析保留小数后一到二位

实验二轴向压缩实验 一、实验预习 1、实验目的 I、测定低碳钢压缩屈服点 II、测定灰铸铁抗压强度 2、实验原理及方法 金属的压缩试样一般制成很短的圆柱,以免被压弯。圆柱高度约为直径的倍~3倍。混凝土、石料等则制成立方形的试块。 低碳钢压缩时的曲线如图所示。实验表明:低碳钢压缩时的弹性模量E和屈服极限σε,都与拉伸时大致相同。进入屈服阶段以后,试样 越压越扁,横截面面积不断增大,试样抗压能力也继续增强,因而得不 到压缩时的强度极限。 3、实验步骤 I、放试样 II、计算机程序清零 III、开始加载 IV、取试样,记录数据 二、轴向压缩实验原始数据 指导老师签名:徐

三、轴向压缩数据处理 测试的压缩力学性能汇总 强度确定的计算过程: 实验三轴向拉伸实验 一、实验预习 1、实验目的 (1)、用引伸计测定低碳钢材料的弹性模量E; (2)、测定低碳钢的屈服强度,抗拉强度。断后伸长率δ和断面收缩率; (3)、测定铸铁的抗拉强度,比较两种材料的拉伸力学性能和断口特征。 2、实验原理及方法 I.弹性模量E及强度指标的测定。(见图) 低碳钢拉伸曲线铸铁拉伸曲线 (1)测弹性模量用等增量加载方法:F o =(10%~20%)F s , F n =(70%~80%)F s 加载方案为:F 0=5,F 1 =8,F 2 =11,F 3 =14,F 4 =17 ,F 5 =20 (单位:kN) 数据处理方法: 平均增量法 ) , ( ) ( 0取三位有效数 GPa l A l F E m om ? ? ? = δ(1) 线性拟合法 () GPa A l l F n l F F n F E om o i i i i i i? ? ∑ - ∑? ∑ ∑ - ∑ = 2 2 ) ( (2)

实验指导书模板2

请大家按照以下要求更改自己负责的实验(实训)指导书 一、最大标题1 宋体二号加粗居中单倍行距两个空格 二、最大标题2 宋体三号加粗居中 1.5倍行距两个空格 三、一级标题宋体小四加粗两端对齐首行缩进2个字符 1.5倍行距顶格 四、正文宋体小四常规两端对齐首行缩进2个字符 1.5倍行距 五、正文页边距左、右、上2.5cm。下2.1cm 六、注意事项: 1.最重要的是内容不能出错,前后语句要连贯,意思表达完成。 2.标点符号要使用准确。 3.每个结束句子后面要有句号。 4.所有标题号手动输入,不能自动生成。 5.标题级别:一、(一)1.(1)① 七、请大家在群里原文件更改,更改后的文件写上姓名+负责课程(王旭霞+人体解剖学) 八、附件一、附件二模板。

实验指导书模板二: 第二部分内科护理学(最大标题1) 实训一胸腔穿刺术(最大标题2) 一、实训目的(一级标题) (一)胸腔积液性质不明者,抽取积液检查,协助病因诊断。(二级标题) (二)胸腔内大量积液或积气者,抽取积液或积气,以缓解压迫症状,避免胸膜粘连增厚。 (三)脓胸抽脓灌洗治疗,或恶性胸腔积液需胸腔内注人药物者。 二、实训仪器 (一)胸腔穿刺包:内含弯盘2个、尾部连接乳胶管的16号和18号胸腔穿刺针各1根、中弯止血钳4把孔巾1块、巾钳2把、棉球10个纱布2块、小消毒杯2个、标本留置小瓶5个。 (二)消毒用品:2.5%碘酊和75%酒精,或0.5%碘伏。 (三)麻醉药物:2%利多卡因5ml。 三、实训内容 (一)患者体位抽液时,协助患者反坐于靠背椅上,双手放椅背上或取坐位,使用床旁桌支托;亦可仰卧于床上,举起上臂;完全暴露胸部或背部。如患者不能坐直,还可来用侧卧位,床头抬高30°抽气时,协助患者取半卧位。 (二)穿刺部位一般胸腔积液的穿刺点在肩胛线或腋后线第7-8肋间隙或腋前线第5肋间隙。气胸者取患侧锁骨中线第2肋间隙或腋前线第4-5肋间隙进针。 (三)穿刺方法常规消毒皮肤,局部麻醉。术者左手食指和拇指固定穿刺部位的皮肤,右手将穿刺针在局部麻醉处沿下位肋骨上缘缓慢刺人胸壁直达胸膜。连接注射器,在助手协助下抽取胸腔积液或气体,穿刺过程中应避免损伤脏层胸膜,并注意保持密闭,防止发生气胸。术毕拔出穿刺针,再次消毒穿刺点后,覆盖无菌敷料,稍用力压迫容刺部位片刻。 四、注意事项 (一)术前护理 1.心理准备向患者及家属解释穿刺目的操作步骤及术中注意事项,协助患者做好

普通化学实验指导书【模板】

普通化学实验指导书 齐鲁理工学院

目录 实验一酸碱比较滴定 (1) 实验二水中钙、镁离子的测定 (4)

实验一酸碱比较滴定 一、实验目的 1.掌握酸碱溶液的配制和比较滴定方法。 2.练习滴定操作技术和滴定终点的判断。 3.掌握滴定结果的数据记录和数据处理方法。 二、实验原理 在酸碱滴定中,酸标准溶液通常是用HCl或H2SO4来配制,其中用得较多的是HCl。如果试样要和过量的酸标准溶液共同煮沸时,则选用H2SO4。HNO3有氧化性并且稳定性较差,故不宜选用。 碱标准溶液一般都用NaOH配制。KOH较贵,应用不普遍。Ba(OH)2可以用来配制不含碳酸盐的碱标准溶液。 市售的酸浓度不定,碱的纯度也不够,而且常吸收CO2和水蒸气,因此都不能直接配制准确浓度的溶液,通常是先将它们配成近似浓度,然后通过比较滴定和标定来确定它们的准确浓度,其浓度一般是在0.01~1 mol·L-1之间,具体浓度可以根据需要选择。 酸碱比较滴定一般是指用酸标准溶液滴定碱标准溶液的操作过程。当HCl和NaOH溶液反应达到等量点时,根据等物质的量规则有: 即 因此,只要标定其中任何一种溶液的浓度,就可以通过比较滴定的结果(体积比),算出另一种溶液的准确浓度。 三、仪器和试剂 (一)仪器 10mL量筒、500mL量杯、1000mL小口试剂瓶(2只)、酸式和碱式滴定管、锥形瓶(3只)。 (二)试剂 浓HCl、50%NaOH、0.2%甲基红乙醇溶液。

四、实验内容 (-)0.05 mol·L-1(HCl)溶液的配制 用干净的量筒量取浓HCl 4.5mL,倒入1000mL试剂瓶中,用蒸馏水稀释至1000mL,盖上瓶塞,摇匀。 (二)0.05 mol·L-1(NaOH)溶液的配制 用干净的量筒量取澄清的50%NaOH 2.8mL,倒入1000mL试剂瓶中,用无CO2蒸馏水稀释至1000mL,用橡皮塞塞紧,摇匀。 溶液配好后,贴上标签,标签上应注明试剂名称、专业、班级、姓名和配制日期,留待以后实验用(以上酸、碱标准溶液,由两个同学共同配制)。 (三)比较滴定 将酸、碱标准溶液分别装入酸式和碱式滴定管中(注意赶气饱和除去管尖悬挂的液滴),记录初读数,由碱式滴定管放出约20mLNaOH溶液于锥形瓶中,加入甲基红指示剂1~2滴,用HCl溶液滴至溶液由黄色变为橙色,即为终点。若滴定过量,溶液已经变红,可以用NaOH溶液回滴至溶液变为黄色,再用HCl溶液滴至橙色。准确记录酸式、碱式滴定管的终读数,计算酸碱溶液的体积比(或)。 平行测定三次,每次滴定前,都要把酸式、碱式滴定管装到“0” 刻度或“0”刻度稍下的位置。要求三次测定结果的相对均差小于0.2%。 五、数据记录及计算结果

材料力学实验指导书

试验一岩石单轴抗压试验 一、试验的目的: 测定岩石的单轴抗压强度R c。当无侧限试样在纵向压力作用下出现压缩破坏时,单位面积上所承受的载荷称为岩石的单轴抗压强度,即试样破坏时的最大载荷与垂直于加载方向的截面积之比。 本次试验主要测定天然状态下试样的单轴抗压强度。 二、基本原理 岩石的单轴抗压强度是指岩石试样在单向受压至破坏时,单位面积上所承受的最大压应力: (MPa) 一般简称抗压强度。根据岩石的含水状态不同,又有干抗压强度和饱和抗压强度之分。 岩石的单轴抗压强度,常采用在压力机上直接压坏标准试样测得,也可与岩石单轴压缩变形试验同时进行,或用其它方法间接求得。 三、主要仪器设备 1、钻石机、切石机、磨石机或其他制样设备。 2、测量平台、角尺、放大镜、游标卡尺。 3、压力机,应满足下列要求: (1)压力机应能连续加载且没有冲击,并具有足够的吨位,使能在总吨位的10%—90%之间进行试验。 (2)压力机的承压板,必须具有足够的刚度,其中之一须具有球形座,板面须平整光滑。 (3)承压板的直径应不小于试样直径,且也不宜大于试样直径的两倍。如压力机承压板尺寸大于试样尺寸两部以上时,需在试样上下两端加辅助承压板。辅助承压板的

刚度和平整度应满足压力机承压板的要求。 (4)压力机的校正与检验,应符合国家计量标准的规定。 三、操作步骤 1、试样制备 (1)样品可用钻孔岩芯或在坑槽中采取的岩块,在取样和试样制备过程中,不允许发生认为裂隙。 (2)试件规格:采用直径5厘米,高为10厘米的方柱体,各尺寸允许变化范围为:直径及边长为±0.2厘米,高为±0.5厘米。 (3)对于非均质的粗粒结构岩石,或取样尺寸小于标准尺寸者,允许采用非标准试样,但高径之比宜为2.0~2.5。 (4)试样制备的精度应満足如下要求: a沿试样高度,直径的误差不超过0.03cm; b试样两端面不平行度误差,最大不超过0.005cm; c端面应垂直于轴线,最大偏差不超过0.25°; d 方柱体试样的相邻两面应互相垂直,最大偏差不超过0.25°。 (4)试样含水状态处理 在进行试验前应按要求的含水状;制备试样时采用的冷却液,必须是洁净水,不许使用油液。 (5)对于遇水崩解、溶解和干缩湿胀的岩石,应采用干法制样 2、试样描述 描述内容包括:岩石名称、颜色、矿物成分、结构、风化程度、胶结物性质等;加荷方向与岩石试样内层理、节理、裂隙的关系及试样加工中出现的问题; 3、试样尺寸测量

实训指导书模板

《********》实训指导书 课程名称:**********实训 课程代码:****** 适用专业:*********专业 制定人:*** 审阅人:***(教研室主任)修订时间: 信息科学与工程学院

目录 第一部分实训概述 (1) 一、实训工具/实训设备/实训要求/实训环境(可选或自拟) (1) 二、实训内容和时间安排 (1) 三、实训报告要求 (1) 四、实训成绩评定、考核办法 (1) 第二部分单元实训 (2) 实训(项目)一 ******* (2) 一、实训目的 (2) 二、知识要点 (2) 三、素材准备(可选) (2) 四、实训内容 (2) 五、实训步骤 (2) 六、注意事项(或操作要点) (2) 七、参考效果(可选) (2) 八、拓展训练与思考 (2) 实训(项目)二×××××× (3) 一、实训目的 ...................................... 错误!未定义书签。 二、知识要点 ...................................... 错误!未定义书签。 三、素材准备(可选) .............................. 错误!未定义书签。 四、实训内容 ...................................... 错误!未定义书签。 五、实训步骤 ...................................... 错误!未定义书签。 六、注意事项(或操作要点)......................... 错误!未定义书签。 七、拓展训练与思考 ................................ 错误!未定义书签。第三部分综合实训.. (4) 一、实训目的 (4) 二、知识目标 (4) 三、能力目标 (4) 四、实训内容与步骤 (4) 五、拓展思考 (4)

土工实验指导书及实验报告

土工实验指导书及实验报告编写毕守一 安徽水利水电职业技术学院 二OO九年五月

目录 实验一试样制备 实验二含水率试验 实验三密度试验 实验四液限和塑限试验 实验五颗粒分析试验 实验六固结试验 实验七直接剪切试验 实验八击实试验 土工试验复习题

实验一试样制备 一、概述 试样的制备是获得正确的试验成果的前提,为保证试验成果的可靠性以及试验数据的可比性,应具备一个统一的试样制备方法和程序。 试样的制备可分为原状土的试样制备和扰动土的试样制备。对于原状土的试样制备主要包括土样的开启、描述、切取等程序;而扰动土的制备程序则主要包括风干、碾散、过筛、分样和贮存等预备程序以及击实等制备程序,这些程序步骤的正确与否,都会直接影响到试验成果的可靠性,因此,试样的制备是土工试验工作的首要质量要素。 二、仪器设备 试样制备所需的主要仪器设备,包括: (1)孔径0.5mm、2mm和5mm的细筛; (2)孔径0.075mm的洗筛; (3)称量10kg、最小分度值5g的台秤; (4)称量5000g、最小分度值1g和称量200g、最小分度值0.01g的天平;

(5)不锈钢环刀(内径61.8mm、高20mm;内径79.8mm、高20mm或内径61.8mm、高40mm); (6)击样器:包括活塞、导筒和环刀; (7)其他:切土刀、钢丝锯、碎土工具、烘箱、保湿器、喷水设备、凡士林等。 三、试样制备 (一)原状土试样的制备步骤 1、将土样筒按标明的上下方向放置,剥去蜡封和胶带,开启土样筒取土样。 2、检查土样结构,若土样已扰动,则不应作为制备力学性质试验的试样。 3、根据试验要求确定环刀尺寸,并在环刀内壁涂一薄层凡士林,然后刃口向下放在土样上,将环刀垂直下压,同时用切土刀沿环刀外侧切削土样,边压边削直至土样高出环刀,制样时不得扰动土样。 4、采用钢丝锯或切土刀平整环刀两端土样,然后擦净环刀外壁,称环刀和土的总质量。 5、切削试样时,应对土样的层次、气味、颜色、夹杂物、裂缝和均匀性进行描述。 6、从切削的余土中取代表性试样,供测定含水率以及颗粒分析、界限含水率等试验之用。

材料力学实验指导书

工程力学实验指导书 主讲:林植慧 机械与汽车工程学院 SCHOOL OF MECHANICAL AND AUTOMOTIVE ENGINEERING

实验一, 二 低碳钢(Q235钢)、铸铁的轴向拉伸试验 一、实验目的与要求 1.观察低碳钢(Q235钢)和铸铁在拉伸试验中的各种现象。 2.测绘低碳钢和铸铁试件的载荷―变形曲线(F ―Δl 曲线)及应力―应变曲线(σ―ε曲线)。 3.测定低碳钢拉伸时的比例极限P σ,屈服极限s σ、强度极限b σ、伸长率δ、断面收缩率ψ和铸铁拉伸时的强度极限b σ。 4.测定低碳钢的弹性模量E 。 5.观察低碳钢在拉伸强化阶段的卸载规律及冷作硬化现象。 6.比较低碳钢(塑性材料)和铸铁(脆性材料)的拉伸力学性能。 二、实验设备、仪器和试件 1.微机控制电子万能试验机。 2.电子式引伸计。 3.游标卡尺。 4.低碳钢、铸铁拉伸试件。 三、实验原理与方法 材料的力学性能主要是指材料在外力作用下,在强度和变形方面表现出来的性质,它是通过实验进行研究的。低碳钢和铸铁是工程中广泛使用的两种材料,而且它们的力学性质也较典型。 试验采用的圆截面短比例试样按国家标准(GB/T 228-2002《金属材料 室温拉伸试验方法》) 制成,标距0l 与直径0d 之比为5100 0或=d l ,如图1-1所示。这样可以避免因试样尺寸和形状的影响而产生的差异,便于各种材料的力学性能相互比较。图中:0d 为试样直径,0l 为试样的标距。国家标准中还规定了其他形状截面的试样。 图 1-1 金属拉伸试验在微机控制电子万能试验机上进行,在实验过程中,与电子万能试验机联机的计算机显示屏上实时绘出试样的拉伸曲线(也称为F ―l ?曲线),如图1-2所示。低碳钢试样的拉伸曲线(图1-2a)分为弹性阶段,屈服阶段,强化阶段及局部变形阶段。如果在强化阶段

材料力学实验指导书(测量材料弹性模量E)

测量材料弹性模量E实验 一、实验名称 测定材料的弹性模量。 二、实验目的 1.掌握测定Q235钢弹性模量E的实验方法; 2.熟悉CEG-4K型测E试验台及其配套设备的使用方法。 三、实验设备及仪器 1.CEG-4K型测E试验台 2.球铰式引伸仪 四、试样制备 1. 试样:Q235钢,如图所示,直径d=10mm,标距L=100mm。 2、载荷增重ΔF=1000N(砝码四级加载,每个砝码重25N,初载砝码一个,重16N,采用1:40杠杆比放大) 五、实验原理 实验时,从F0到F4逐级加载,载荷的每级增量为1000N。每次加载时,记录相应的长度变化量,即为ΔF引起的变形量。在逐级加载中,如果变形量ΔL 基本相等,则表明ΔF与ΔL为线性关系,符合胡克定律。完成一次加载过程,将得到ΔL的一组数据,实验结束后,求ΔL1到ΔL4的平均值ΔL平,代入胡克定律计算弹性模量。即

EA l F l ? ? = ? ?001 .0 备注:引伸仪每格代表0.001mm。 六、实验步骤及注意事项 1.调节吊杆螺母,使杠杆尾部上翘一些,使之与满载时关于水平位置大致对称。 2.把引伸仪装夹到试样上,必须使引伸仪不打滑。 注意:对于容易打滑的引伸仪,要在试样被夹处用粗纱布沿圆周方向打磨一下。引伸仪为精密仪器,装夹时要特别小心,以免使其受损。采用球铰式引伸仪时,引伸仪的架体平面与试验台的架体平面需成45°左右的角度。 3.挂上砝码托。 4.加上初载砝码,记下引伸仪的初读数。 5.分四次加等重砝码,每加一次记录一次引伸仪的读数。注意:加砝码时要缓慢放手,以使之为静载,防止砝码失落而砸伤人、物。 6.实验完毕,先卸下砝码,再卸下引伸仪。 七、数据处理 1. 记录相关数据 分级加载初载一次加载二次加载三次加载四次加载引伸仪读数L0= L1= L2= L3= L4= 2.计算 (1)各级形变量的计算 分级加载一次加载二次加载三次加载四次加载平均值形变量ΔL1= ΔL2= ΔL3= ΔL4= ΔL平=