车辆动态称重技术

第27卷第8期2006年8月

仪器仪表学报

Chinese Journal of Scient ific Instrument

Vo l127No18

A ug12006

车辆动态称重技术*

程路张宏建曹向辉

(浙江大学工业控制技术国家重点实验室杭州310027)

摘要随着公路运输业和商业贸易的发展,车辆动态称重技术已成为车辆载荷测量的关键技术和发展方向。文中对车辆动态称重系统的结构和弯板、压电传感器、单传感器及光纤传感器4种常用的动态称重传感器进行了介绍,并对系统产生的轴重信号进行了分析,重点讨论和研究了算术平均、神经网络、系统辨识等运用到车辆动态称重系统中的算法,并且阐述了今后的发展趋势。

关键词动态称重传感器轴重信号处理汽车

中图分类号T P273.5文献标识码A国家标准学科分类代码510.8040

Vehicle weigh-in-motion technology

Cheng Lu Zhang H ong jian Cao Xiang hui

(N ational key Labor ator y of I ndustr ial Contr ol T echnol ogy,Zhej iang Univers ity,H angz hou310027,China)

Abstract A long w ith the development of the highw ay transpo rtation and trade,vehicle w eigh-in-m otion be-comes the key techno logy and the trend o f measuring traffic loads1T he paper presents the structure of vehicle WIM system and four ty pes of commo nly used WIM sensors:bending plate,piezoelectric sensor,load cell and fiber optic sensor1T he output signal of ax le load in the WIM sy stem is analyzed1Sever al alg orithm s used in veh-i cle WIM system,such as arithmetic averaging,neural netw ork and sy stem identification are deeply dis-cussed1The future trend for WIM is also described.

Key words w eig h-in-motion sensor ax le load sig nal pro cessing vehicle

1引言

车辆的负荷对公路和桥梁的设计有着十分重要的意义。调查表明,车辆在运输中普遍存在超载运输现象,而行驶于公路的车辆如果轴重超过限值的30%,公路使用寿命就会缩短56%,使得公路维修费用巨增,路面使用寿命缩短。另外,超载运输由于载重量超过了车辆的额定吨位,使得车辆的性能受到影响:首先是车辆的稳定性受到影响,其次在弯道和纵坡较大路段,由于超载使得车辆的动力性能受到影响,严重影响了车辆的安全行驶,最后超载运输对车辆的通行能力也有一定的影响。因此,建立公路及桥梁的称重站势在必行[1]。

对于车辆的称重,传统的方法都是在静态下进行的,这种整车测量方法准确度虽然很高,但是存在着很大的缺点,如价格较高、不能分别测出轴重等。另外,实际应用中停止汽车运行进行重量测量也是不方便的。因此,近年来许多国家都对车辆动态称重技术进行了研究,并有一些实际的应用。

车辆动态称重的主要方式有两种:整车计量和轴计量方式。应用整车计量方式,需要比较大的秤台,这大大增加了工程造价和难度,所以这种方式使用地越来越少了。目前较为流行的是轴重测量,即分别测出车辆各轴的轴重,再由称重系统计算出整车重量。在静态称重时,车辆的轮胎平稳地作用于汽车衡上,除真实轴重外,无任何其他外力干扰,因此容易实现高准确度测量。但是动态称重时,车辆以一定的速度通过汽车衡,不仅轮胎对秤台的作用时间很短(在几百毫秒以内),而且作用在秤台上的力除真实轴重外,还有许多因素产生的干扰力,如车速、车辆自身振动、路面激励、轮胎力等[2-3]。可以说真实轴重往往被淹没在各种干扰力中,这给高准确度的动态称重造成很大的困难。

*本文于2005年4月收到。

944 仪 器 仪 表 学 报第27卷

在车辆动态称重技术方面,传感器的最新硬件技术起着重要的作用,随着最新硬件技术的使用,车辆动态称重的准确度、汽车过衡速度、工程造价等方面得到了改善。但是,基于对系统产生的轴重信号进行处理的软件技术,对于设计动态称重的算法来说,也有着非常重要的作用,也就是说,利用测量系统的数学模型以及合适的算法对于研究车辆动态称重技术也是必要的[4]。

本文首先介绍车辆动态称重系统的结构及常用的称重传感器,并对动态称重系统中产生的轴重信号进行分析,在此基础上重点讨论目前车辆动态称重技术中常用的一些算法及发展趋势。

2 车辆动态称重系统结构

211 汽车衡

按照安装方式,汽车衡可以分为固定式和便携式两种[5]

。

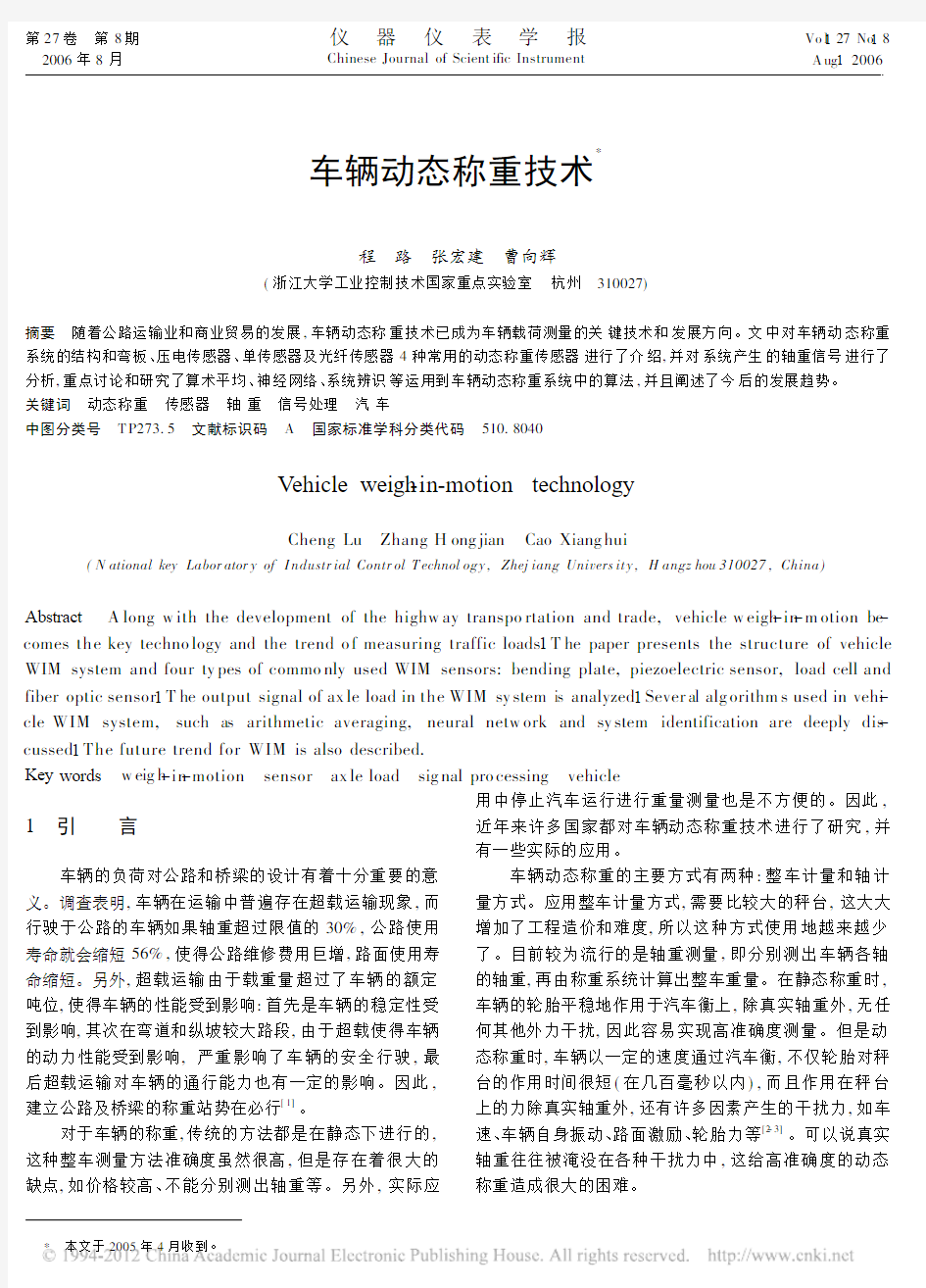

固定式汽车衡一般的结构如图1所示,主要由秤台、称重传感器和称重仪表组成。其中,秤台小于1m,基本等于一个汽车轮胎的直径,这样既可以避免同时测量两个轴重值又可以减少工程造价。称重传感器主要采用应变式传感器。固定式汽车衡的基本工作原理为:车辆轴重通过秤台传递给称重传感器,传感器受力时将重量信

号转化成电压信号传递给称重仪表,经过仪表处理显示

出被称重物品即车辆的重量。

图1 车辆动态称重系统结构示意图

便携式汽车衡相对来说结构轻小,便于携带,目前主要有以下几种结构形式:

(1)传统式秤台。基本采用与固定式汽车衡相同的结构,使用4个剪切悬臂梁式传感器,这种结构的优点是技术难度小,生产容易,抗偏载能力强。但是它的缺点较明显,由于采用剪切悬臂梁式传感器,秤台高度高,一般为80mm 左右;重量大,一般超过50kg,很难适宜便携的要求。

(2)称重传感器嵌K 式秤台。采用4~8支称重传感器分别嵌K 平板式秤台中,称重传感器就是秤台的承载

点,台面一般采用硬铝合金板,整个秤台结构简单、重量轻、高度低、抗偏载和过载能力强。缺点是必须生产专用的薄型称重传感器,数量较多,技术难度较大,性能不易保证。

(3)整体平板式秤台。将秤台与称重传感器做成一体,秤台本身就是一个称重传感器。由于采用整体结构,高度低,一般为30mm 左右;重量轻,一般为30kg 左右,便于携带。缺点是技术难度大,对生产工艺要求高,抗偏载和过载能力较差。

(4)软质地毯式秤台。有人提出采用软质材料做成传感器,利用此传感器进行车辆动态称重,秤台是一种宽度不超过1m 、长度约为路面宽度、厚度不超过1cm 的软质材料(像地毯状)传感器。使用时将软质地毯式传感器铺在路面上,待称重的汽车驶过即可得出重量,不用时可将其卷成桶状带走,便于携带,安装方便。212 动态称重传感器

目前在车辆动态称重系统中比较常用的动态称重传感器主要有弯板、压电传感器、单传感器及光纤传感器[6-7]。 (1)弯板

弯板动态称重系统是利用下方粘结有应变传感器的金属板进行测量。当车辆通过弯板时,系统测量出应变传感器产生的应变力由此计算出动态重量值,然后利用测量出的动态重量值预测出车辆的真实轴重。利用弯板进行测量,测量准确度一般为?5%(整车重量的相对百分比误差)。基于弯板的汽车衡有固定式和便携式两种,一般情况下,便携式只适合测量低速行驶时的车辆。 (2)压电传感器

压电式动态称重系统利用检测由车辆轴重引起的压电传感器的电压变化,测量出车辆的轴重值。当车辆通过压电传感器时,系统测量出传感器产生的电荷由此计算出动态重量值,然后利用测量出的动态重量值预测出车辆的真实轴重。目前,在美国、德国等一些国家正在使用压轴传感器测量轴重,在车辆高速行驶下测量车辆的

轴重。压轴传感器一般宽度在6.6mm 左右,厚度大约1.6mm 。因为传感器的宽度很小,所以当车轮经过条状传感器时,无论车速多少,虽然采集时间不同,但是对于所有车辆均采集到轮胎触地长度的信息,并且从传感器输出的完整信号组成了轴重的估计值。

压轴传感器的主要特点:输出信号大,有很高的信噪比;使用寿命长,最高达一亿次;无需激励电压,属于无源传感器;响应时间极短,可达几十微秒;极宽的动态范围,约为1012量值;高机械强度,抗冲击力强;工作温度:-40~80e ;温度系数较大为0.2%/e ;安装快速、方便,只需要在地面挖一宽为19mm,深19~25mm 的沟,埋入

第8期程 路等:车辆动态称重技术945

数小时后即可使用;传感器输出有较大的非一致性,传感器长度方向的输出一致性在用于动态称重(weigh -in -mo -t ion,WIM )时为?7%,用于其他如车辆分类统计、车速监测、闯红灯拍照等时为?20%。

传感器准确度与车辆振动和跳动有关,与轮胎压在传感器上的面积有关,与温度有关,需要温度补偿。尤其是道路质量对系统准确度影响很大,用在水泥路面较好,寿命长于沥青路面,用于动态称重的道路质量应符合AST M 的有关规定。通常可以保证的准确度为?10%。 (3)单传感器

单传感器动态称重系统利用一个称重传感器测量车辆的轴重值,一般来说,安装此种汽车衡需要挖设比较深的基坑,通常测量准确度为?3%。 (4)光纤传感器[7]

当车辆通过光纤传感器时,系统测量出光纤内反射光强度的改变,由此计算出动态重量值,然后利用测量出的动态重量值预测出车辆的真实轴重。基于光纤传感器的汽车衡有固定式和便携式两种方式。光纤传感器在车辆动态称重中具有广泛的应用前景。光纤传感器与其他类型的传感器相比具有若干优点:它不受电磁干扰(包括光照射)和路面振动的影响、尺寸小、质量轻、低功耗,能够在较为恶劣的环境下使用,并且其响应频率相当高。因此,在动态测量中是比较理想的传感器。

3 车辆动态轴重信号及处理方法

图2是当两轴车辆通过秤台时从称重传感器产生的轴重信号。从图中可以看出,当车辆接触到秤台后,将产生一个上台冲击振动,并逐渐呈现出衰减现象。车速越高,车辆轴重信号前部上升段越陡峭,上台冲击振动越大,上升段终值偏离轴重真实值越远,因此低速的情况下,可以直接将传感器测量值视为轴重值。但是随着车速升高,测量误差增大,最后将无法满足测量的准确度

要求。

图2 传感器产生的轴重信号

有时会发现轴重信号的最后一个峰值大于它前面的一个峰值,破坏了上台冲击振动的衰减规律,产生这种现象的原因是由于车轮离开台面时有时产生了附加冲击,因此在信号处理时常常需要去掉这种下台冲击的影响

[8-11]

。

动态称重时,传感器产生的轴重信号伴随各种干扰,因此需要采用合适的算法提高测量准确度。动态称重技术中常用的算法有以下几种。311 最大值测量法

最大值测量法就是寻找轴重信号的最大值,利用这个值来近似实际轴重。这种方法测量准确度不高,尤其对车速有严格的限制。这种方法惟一的优点是算法简单。

312 算术平均测量法

算术平均测量法就是对传感器产生的轴重信号取其算术平均值作为测量结果。从理论上讲,该方法应能保证一定的准确度,但是在实际应用中会受到很多因素的影响,如秤台较小,测量时间有限,测量中受到车辆上台下台冲击以及车辆自身振动的影响等。

文献[12-13]提出了一种改进方法,即取出信号相对平稳的中间平台段计算其相应的平均值,以减少上台和下台冲击对结果的影响,具体算法如下:

(1)对采样值a 1,a 2,,,a n (即车轮在秤台时称重系统的采样值)进行排序,去掉n/2个较小的采样值,保留n/2个较大的采样值,设为b 1,b 2,,,b m (m =n/2); (2)求b 1,b 2,,,b m 的平均值,设为b ;

(3)求b 1-b =c 1,b 2-b =c 2,,b m -b =c m ,对c 1,c 2,,,c m 进行排序;

(4)在c 1,c 2,,,c m 中找到n/4个较小值c c 1,c c 2,,,c c p (p =n/4),再找到与c c 1,c c 2,,,c c p 对应的b c 1,b c 2,,,b c p ;

(5)求b c 1,b c 2,,,b c p 的平均值,设为b c ,即为所求值。其中,m 、n 、p 均为整数。

使用以上算法,可以减少上台和下台冲击的影响,并且可以去掉较大的干扰,使之不会影响测量结果,但从算法中可以看出需要大量的数据才能保证测量准确度。因此,当提高车辆过衡速度时,将影响测量准确度,所以该方法只适合于车速较低的情况。313 神经网络法

神经网络是一种有效的非线性函数拟合工具,已经被应用到许多工程问题中。使用神经网络的方法,可以利用一个动态系统的输入输出数据建立它的输入-输出模型,通过这个模型可以根据该系统的后继输入预测出想求得的对应输出值。

在车辆动态称重中,该方法主要是基于并行技术的

946仪器仪表学报第27卷

思想,以神经网络技术为控制核心,采取多因素协调,将

测量过程中对影响测量准确度和限制车辆过衡速度起主

导作用的因素作为训练样本,通过训练来获得较好的网

络模型,再根据该模型和网络输入数据预测出车辆的真

实轴重,并期望提高测量准确度。车辆动态称重系统可

以被看成如下模型:

Y

i=f(X1i,X2i,,,X n i)+E i(1)

式中:Y i代表预测的真实轴重,X i代表模型的输入值(可

以是传感器输出的测量值[14-15],也可以是从测量值中提

取的特征值[16-18]),E i代表噪声,f表示车辆动态称重过程

函数(此函数多为非线性)。

文献[16-17]提取轴重信号的特征值作为输入,文献

[16]中采用轴重信号3个连续的峰值和这些峰值与信号

波谷的时间间隔作为输入,文献[17]中采用车速、轴重信

号斜率、信号峰值作为输入,而不是直接采用传感器输出

信号的采样值作为神经网络的输入,利用特征值作为输

入可以大大减少神经元个数,提高了网络的训练速度。

为了进一步提高神经网络性能,文献[18]采用遗传

算法选取神经网络结构,具体步骤如下:

(1)对神经网络节点间的连接情况进行编码,即节点

之间相连用1表示,不相连用0表示;

(2)利用遗传算法选择最合适的模型结构,为了进行

模型选择,采用以下算子:

突变算子突变为0:使编码中随机一个1变为0

(减少一个神经线的连接);突变为1:使编码中随机一个0变为1

(增加一个神经线的连接);

随机算子:产生一个新的编码(产生一种新的结构);

交叉算子:两组编码在相同的随机位置各截成两端,分别取两组编码的前一段和后一段组成一个新的编码(由不同的两种结构合成新的结构)。

使用以上算子产生各种神经网络结构,选择预测结果与真实轴重误差最小的一种结构作为最合适的网络结构进行使用。

这种方法要对大量的网络结构进行训练,计算量很大,需要花费很长的计算时间,但是,在一般情况下都可以找出使预测结果准确度较高的网络结构,提高了预测的准确度和模型的推广性。

另外,目前支持向量机(SVM)作为一种新的通用学习算法被广泛地应用到函数拟合的求解问题中,它具有完备的数学理论基础,是一种基于结构风险最小化的算法,与神经网络相比,具有更好的泛化性能。SVM被应用到许多传统的神经网络应用领域,已经取得了很好的效果。作者曾经利用SV M建立了车辆动态称重系统模型,通过此模型预测车辆的真实轴重,取得了比较理想的结果[19]。

利用非线性函数拟合预测真实轴重的方法具有较高的测量准确度,抗干扰能力较强。但这种方法还不是很成熟,例如提取信号有效特征值、增强建立模型的推广性等方面,目前主要是理论研究,还没有在实际应用中采用。

314基于参数估计的系统辨识法

基于参数估计的系统辨识方法主要是把动态测量作为一个参数估计和预测问题来处理,即首先根据有关车辆动态称重系统的先验知识,推导出一个含有未知参数的模型,然后用该模型去拟合动态称重过程的输出信号,从而获得最小平方误差意义上的参数估计。由于被测重量值可以看成是称重过程的终值,因此它们可以用模型参数加以估计或预测出来。基于初步的实验和研究,一般模型采用A RX(1,2,1)模型[20-21]:

y(t)=-a

1y(t-1)-a2y(t-2)+b0u(t-1)+n(t)

(2)式中:y(t)、y(t-1)、y(t-2)为系统输出值,即传感器输出的测量值;u(t-1)为系统输入值,n(t)为均值为零的白噪声,此处为了使模型参数易于辨识,假设系统输入信号为阶跃信号;a1、a2、b0为待辨识参数。

对于参数a

1

、a2、b0的辨识可以采用多种方法,如最小二乘法、自适应K alman滤波等模型辨识方法[22-23]。

对于车辆动态称重系统,冲击振动的影响使测量值无法精确地反映真实轴重,但振动随着时间衰减,逐渐趋于稳定值。因此,利用系统辨识方法是为了获得模型y](t)的值,即相当于车辆始终在秤台情况时获得的稳定值,与静态称重时一样。对于一个离散时间系统:

m

y=H(z-1)m u(3)式中:m y和m u分别代表系统输出信号与输入信号的平均值,此处即为所要求的稳定值和输入值;H(z-1)为系统的传递函数。

由于系统输入信号为阶跃信号,因此:

m u=u]=lim

t→]

u(t-1)=1。则:

m

y=lim

t→]

E(y(t))=

b0

1+a1+a2

(4)

通过这种方法预测的轴重值为:

M=^b0

1+^a1+^a2CON ST(5)式中:^a1、^a2、^b0代表参数的估计值,CON ST为轴重与电压的比值,是一个常数。

从以上的处理方法可以看出,系统输入信号不必一定是阶跃信号,可以随意选择,这是由于随着输入信号的不同,^b0将随之变化,并不影响最终的结果。

文献[24]建立了车辆动态称重系统的四阶模型

y(t)=-a1y(t-1)-a2y(t-2)-a3y(t-3)-a4y(t-4)+

第8期程路等:车辆动态称重技术947

b0u(n)并进行了详尽的理论分析。证明该模型更加适应车辆动态称重系统,能够取得理想的测量结果。

基于参数估计的系统辨识方法可由极短的轴重信号估计出模型参数和轴重值,而且具有较高的准确度,同时利用适合的辨识算法可以进一步减小速度对测量结果的影响,可以在车辆中速及高速的情况下使用此种方法,该方法具有很好的前途。

315其他方法

除了以上方法外,对于轴重信号还有一些其他的处理方法。文献[25]将经验模分解技术(empirical mode decomposit ion,EM D)应用于轴重信号的静态值求解,并验证了EM D处理单自由度、二自由度系统及含其噪声信号的能力。

EM D在1998年最先提出,EM D分解方法认为任何信号都是由不同的固有模式函数IM F(int rinsic mode funct ion)的合成,因此可以将信号中的各阶IM F分解出来。分解的结果是若干阶IM F和一个残余量的和,每一阶IM F都反映了信号动态特性,而残余量反映了信号的偏移量或稳态值。

EM D中的每一阶IM F由如下方法筛选得到:

(1)对于要进行分解的信号y(t),找出y(t)上所有的极值点,用三次样条曲线连接所有的极大值点,形成y(t)的上包络线;连接所有极小值点形成下包络线,确保所有的点在上下包络线之间。定义上下包络线的均值为m1(t),y(t)与m1(t)的差定义为:h1l(t)=y(t)-m1(t)。如果h1l(t)满足以下2个条件,则为第一阶IM F:①在整个时程内,极值点的个数与穿越零点的次数相等或最多差1;②在任意点处上下包络线的均值为零。如果h1l(t)不满足上述条件,则对h1l(t)当作上述过程中的y(t)进行筛选。

(2)假定经过k次筛选后(通常k<10),得到的h k

l(t)满足IM F的定义,则信号y(t)的第一阶IM F分量为imf1(t)=h k l(t)。然后,将y(t)与i mf1(t)的差r1(t)= y(t)-i mf1(t)作为新的分析信号重复步骤(1)的筛选过程,得到第二阶IMF分量imf2(t)。

(3)按此方法继续分解,直到第n阶IM F分量imf

n (t)或其余量r n(t)小于预先设定的值,或者余量r n(t)已经成为单调函数的时候,整个筛选过程停止。于是,y(t)可以表示成n个IM F分量和一个余量的和,即:

y(t)=E n

i=1

imf i(t)+r n(t)(6)由于各阶IM F分量的上下包线的均值相等,关于零轴对称,因此可以认为各阶IM F只与信号所含的固有振动特性有关,与信号的偏移量无关,而将分解得到的残余量r n(t)看作信号的偏移量,根据这个思路,将EM D用于轴重信号的处理,滤除信号中的动态部分E n i=1imf i(t),而求出与真实轴重相对应的稳态部分r n(t)。

EM D技术是一种比较新的信号处理方法,在车辆动态称重系统中的应用还处于理论研究阶段,还有待进一步的研究和实验测试。

4结论

随着公路运输工业生产和商业贸易的不断发展,产生了对车辆动态称重越来越严格的要求,为了提高测量准确度和车辆过衡速度,减少干扰因素的影响,对于车辆动态称重系统,不仅需要采用先进的称重技术、提高传感器性能,而且也需要采用合适的算法对轴重信号进行处理,本文提出并讨论了几种常用的算法。但是,对于轴重信号的处理及提高测量准确度等方面仍有很多地方可以进一步的改进:(1)今后可以尝试利用非线性拟合算法对一组轴重的采样数据(或特征值)进行建模(而不是仅仅利用系统辨识的方法建立线性模型),利用此非线性模型预测出信号稳定时的稳定值(真实轴重);(2)由于气流的影响,在不同车速下,气流对车辆造成的附加浮力也不同,而且不同的车型影响也不同,因此也可以采用专家系统,即把优秀的称重专家的思维过程固化到测量程序的软件中,在车辆动态称重过程中,根据不同情况采取不同的信号处理方法,并且利用车型识别装置对不同的车型在不同的车速下进行附加修正;(3)提高测量准确度单单靠好的算法还是不够的,例如还需要平整的路面及秤台,需要定期对车辆动态称重系统进行校准[26-27]等,以期使系统具有最好的性能,满足对运输车辆的管理要求。车辆动态称重技术的发展将有利于减少交通事故、减少路面破坏、节约国家公路养护资金等,将产生直接和间接的经济效益。

参考文献

[1]刘王景,胡江碧,彭利人,等.论我国高速公路建立超载

称重站的紧迫性[J].东北公路,2003,26(2):1214. [2]CEBON D,CO OR DIN A T OR B J1Weig h-in-motio n of

axles and vehicles for Euro pe(WA V E)[R].G ener al

Repo rt,2001.

[3]樊丽辉.车辆动态称重技术[J].中南汽车运输,1998

(2):57.

[4]施昌彦.动态称重测力技术的现状和发展趋势[J].计量

学报,2001,22(3):201205.

[5]王斌.电子汽车衡的选用[J].衡器,2002,31(6):40

41.

[6]M CCAL L B1State.s successful practices w eigh-in-mo-

t ion handbo ok[M]11997.

[7]ST EPH A NE R T1F iber optic weig h-in-motio n:loo king

948仪器仪表学报第27卷

back and ahead[J]1O pt ical Eng ineering,1998,3326:

129137.

[8]CH A N T H T,L AW S S,YU N G T H.A n interpretive

metho d for moving for ce identificat ion[J]1Journal o f

So und and V ibratio n,1999(219):503524.

[9]O NO T.On dynamic weighing o f hig hw ay v ehicles in

mo tio n[C]1SICE A nnual Conference,2003,2:2108

2115.

[10]T A RIQ M,BA LA CH AN DR AN W,SON G S1Check-

w eig her mo deling using dynamical subsy stems[C]

1Industry A pplicat ions Co nfer ence T hir tieth IA S Annual

M eet ing,1995,2:17151722.

[11]张雨,袁明新,吴文兵.车辆动态称重仪使用现状及其轴

重信号分析[J].长沙交通学院学报,2003,19(1):1 6.

[12]魏鲁原,伍斌,崔霞.动态称重系统的设计[J].自动化仪

表,2002,23(8):3437.

[13]徐志玲.动态公路车辆电子秤的设计[J].衡器,2002,

31(6):1820.

[14]BA HA R H B,H ORR OCKS D H1Dy namic weig ht est-i

mation using an artif icial neur al netw or k[J].A rt ificial

I ntelligence in Eng ineer ing,1998,12:135139.

[15]G A GA RIN E N,F LO OD I,AL BR ECH T P1W eighing

t rucks in mot ion using gaussian-based neural netwo rks

[C]1International Joint Conference on Neura l Netw or ks,

1992,2:484489.

[16]AL M O DA RRESI S M T,WH IT E N M1A pplicat ion o f

a rtificial neural netw or ks to intelligent w eighing systems

[C]1Science,M easurement and T echno lo gy,IEE Pr o-

ceeding s11999,146(6):265269.

[17]袁明新,张勇,张雨.基于RBF网络的动态称重系统设

计[J].交通与计算机,2003,21(2):6063.

[18]M A NG EAS M,GL A SER S,DO LCEM A SCO L O V.

Neural netw orks estimation of t ruck static w eig ht s by fu-

sing weig ht-in-motion data[C]1P ro ceedings of the F ifth

I nter nat ional Conference on Info rmation Fusion,2002,1:

456462.

[19]CH ENG L,ZH A NG H J1A pplication o f support vector

machine to vehicle w eigh-in-mot ion systems[C]1Pr o-

ceeding s of the T hird International Symposium on I n-

str umentatio n Science and T echnolo gy,2004,1:1196

1200.[20]SHU W Q1Dy namic w eig hing under no nzero init ial co n-

ditions[J]1IEEE T r ansactio ns on Instrumentatio n and

M easur ement,1993,42(4):806811.

[21]ZH AN G K F,XU S F1Fast f inding the steady so lution

of an elastic system[C]1IEEE Reg ion10Conference on

Co mputer and Co mmunication Systems,1990:827829.

[22]NI EDZ WIECKI M,W ASIL EWSK I A1A pplicatio n o f a-

daptive filter ing to dy nam ic w eig hing of vehicles[J].

Co nt rol Eng1Practice,1996,5(4):635644.

[23]NI EDZ WIECKI M,W A SIL EW SKI A1N ew algo rit hms

for the dynamic w eig hing o f freight t rains[J].Contro l

Eng1P ractice,1997,5(5):603618.

[24]徐光华,张继军,屈梁生.基于系统辨识的动态汽车衡称

重方法[J].中国机械工程,2002,13(8):682685. [25]于哲峰,扬智春1EM D技术在动态称重数据处理中的应

用[J].机械科学与技术,2004,23(4):444446. [26]P AP A GIA N N AK IS T,SENN K1WIM system calibr a-

t ion using av-i equipped vehicles[C]1Vehicle Nav ig ation

and Informat ion Systems Conference,1995:299304. [27]SU L,K OM A T A C1Er ror co rr ect ion using fuzzy log ic

in vehicle load measurement[C]1First Internatio nal Co n-

fer ence on K no wledg e-Based Int elligent Electr onic Sy s-

tems,1997:595598.

作者简介

程路男1980年12月出生博士主要研究方向为车辆动态称重。

E-mail:lcheng@https://www.360docs.net/doc/1e3796689.html,

车辆动态称重技术

第27卷第8期2006年8月 仪器仪表学报 Chinese Journal of Scient ific Instrument Vo l127No18 A ug12006 车辆动态称重技术* 程路张宏建曹向辉 (浙江大学工业控制技术国家重点实验室杭州310027) 摘要随着公路运输业和商业贸易的发展,车辆动态称重技术已成为车辆载荷测量的关键技术和发展方向。文中对车辆动态称重系统的结构和弯板、压电传感器、单传感器及光纤传感器4种常用的动态称重传感器进行了介绍,并对系统产生的轴重信号进行了分析,重点讨论和研究了算术平均、神经网络、系统辨识等运用到车辆动态称重系统中的算法,并且阐述了今后的发展趋势。 关键词动态称重传感器轴重信号处理汽车 中图分类号T P273.5文献标识码A国家标准学科分类代码510.8040 Vehicle weigh-in-motion technology Cheng Lu Zhang H ong jian Cao Xiang hui (N ational key Labor ator y of I ndustr ial Contr ol T echnol ogy,Zhej iang Univers ity,H angz hou310027,China) Abstract A long w ith the development of the highw ay transpo rtation and trade,vehicle w eigh-in-m otion be-comes the key techno logy and the trend o f measuring traffic loads1T he paper presents the structure of vehicle WIM system and four ty pes of commo nly used WIM sensors:bending plate,piezoelectric sensor,load cell and fiber optic sensor1T he output signal of ax le load in the WIM sy stem is analyzed1Sever al alg orithm s used in veh-i cle WIM system,such as arithmetic averaging,neural netw ork and sy stem identification are deeply dis-cussed1The future trend for WIM is also described. Key words w eig h-in-motion sensor ax le load sig nal pro cessing vehicle 1引言 车辆的负荷对公路和桥梁的设计有着十分重要的意义。调查表明,车辆在运输中普遍存在超载运输现象,而行驶于公路的车辆如果轴重超过限值的30%,公路使用寿命就会缩短56%,使得公路维修费用巨增,路面使用寿命缩短。另外,超载运输由于载重量超过了车辆的额定吨位,使得车辆的性能受到影响:首先是车辆的稳定性受到影响,其次在弯道和纵坡较大路段,由于超载使得车辆的动力性能受到影响,严重影响了车辆的安全行驶,最后超载运输对车辆的通行能力也有一定的影响。因此,建立公路及桥梁的称重站势在必行[1]。 对于车辆的称重,传统的方法都是在静态下进行的,这种整车测量方法准确度虽然很高,但是存在着很大的缺点,如价格较高、不能分别测出轴重等。另外,实际应用中停止汽车运行进行重量测量也是不方便的。因此,近年来许多国家都对车辆动态称重技术进行了研究,并有一些实际的应用。 车辆动态称重的主要方式有两种:整车计量和轴计量方式。应用整车计量方式,需要比较大的秤台,这大大增加了工程造价和难度,所以这种方式使用地越来越少了。目前较为流行的是轴重测量,即分别测出车辆各轴的轴重,再由称重系统计算出整车重量。在静态称重时,车辆的轮胎平稳地作用于汽车衡上,除真实轴重外,无任何其他外力干扰,因此容易实现高准确度测量。但是动态称重时,车辆以一定的速度通过汽车衡,不仅轮胎对秤台的作用时间很短(在几百毫秒以内),而且作用在秤台上的力除真实轴重外,还有许多因素产生的干扰力,如车速、车辆自身振动、路面激励、轮胎力等[2-3]。可以说真实轴重往往被淹没在各种干扰力中,这给高准确度的动态称重造成很大的困难。 *本文于2005年4月收到。

汽车衡全自动智能称重系统

汽车衡全自动智能称重系统 一、综述 一直以来,电子衡器称重管理都是煤炭、水泥、石化、粮食、饲料、冶金、化工以及所有需要电子磅计量行业中的难题。磅房常常远离管理部门,司磅人员的工作得不到有效监控,而且每天大量的手工填单和计算工作极易发生错误和人为舞弊现象。这些问题的存在,久而久之,日积月累下来都将给企业带来巨大的经济损失。随着经济的发展,企业规模和产能的不断扩大,对称重管理要求不断提高,如何有效地管理称重数据,提高工作效率,提高企业信息化管理水平,是各企业的管理人员所想的,也是我们所开发的全自动智能称重管理系统所必须做的。 我公司根据冶金企业、城市渣土回收行业、大型煤电企业的实际情况,引进国内外先进的技术经验成功开发了一套基于RFID 技术的汽车衡智能称重管理系统。该系统已被多家企业成功应用,其稳定性和先进性得到了用户的一致肯定! 汽车衡全自动智能称重系统是集远距离RFID 技术、车号自动识别系统、自动语音指挥系统、称重图像即时抓拍系统、红绿灯控制系统、红外防作弊系统、道闸控制系统、远程监管系统、与第三方应用软件对接的软件中间件于一身的无人值守式的称重系统。在称重的整个过程里做到计量数据自动可靠采集、自动判别、自动指挥、自动处理、自动控制,最大限度的降低人工操作所带来的弊端和工作强度,提高了系统的一体化、信息化、自动化程度。对于管理部门,可以通过系统中的汇总报表了解当前的生产及物流状况;对于财务结算部门,则可以拿到清晰又准确的结算报表;仓管部门则可以了解到自己的收、发货物的情况等。这些报表数据是随时可以查阅的,因此它也加强了管理上的一致性,缩短了决策者对生产的响应时间,提高了管理效率,降低了

超重车辆高速动态称重系统设计方案

超重车辆高速动态称重系统设计方案 1

目录 一工程概述 (4) 二超限超载治理手段现状分析 (5) 三系统应用介绍 (5) 3.1.系统应用对象和环境介绍 (5) 3.2.系统在超限超载治理和管理中的作用 (5) 四系统设计方案 (6) 五项目环境介绍 (8) 5.1安装地点选择标准 (8) 六系统总体设计方案 (8) 6.1系统总体设计原则 (8) 6.2系统可实现的功能 (9) 6.3系统设计拓扑图 (10) 6.4系统数据流程图 (11) 6.5可扩展的系统网络图 (12) 七称重和抓拍系统介绍 (13) 7.1称重系统 (13) 7.1.1称重数据采集器的选型特点 (13) 7.1.2称重采集器主要技术参数 (14) 7.1.3称重采集器自带软件简单介绍 (16) 7.1.4称重传感器的选型特点 (23) 7.1.5传感器主要技术参数 (26) 7.2车辆监控及车牌照自动识别系统 (27) 2

7.2.1抓拍系统构成 (27) 7.2.2车牌识别视频监控拓扑图 (29) 7.2.3车牌识别技术指标 (29) 7.2.4车牌照相机技术指标 (30) 7.2.5全景摄像机技术参数 (33) 7.2.6车牌抓拍打包工控机主要参数 (35) 7.2.7摄像机架技术参数 (36) 7.2.8户外机柜及基础图纸 (37) 八称重采集器软件功能介绍 (38) 8.1超重管理客户端软件主要功能 (38) 3

一工程概述 近年来由超重车辆导致的桥梁安全事故屡有发生,对公路的破坏日益严重,如钱塘江三桥引桥坍塌事故以及哈尔滨阳明滩大桥引桥倾覆事故。超重车辆除直接导致桥梁垮塌外还加剧了桥面和路面等设施破损,增加了养护维修量,对桥梁和公路等基础设施的安全带来极大的危害。 超限车对大桥安全构成严重威胁,且这些年车超限装载,在行驶工程中,制动性等都会受到影响,对过完小车的行驶安全也不利;超限车装的石子、渣土往往有抛洒滴漏现场,威胁过完车辆行车安全,同时也污染环境。 为全面掌握各路和桥梁的超重车辆通行状况,为行政执法查处提供依据,超重车辆高速动态称重管理系统基于压电电缆传感式动态称重系统和视频监测技术的非现场超限超载执法系统。可实现对各种正常行驶车辆的动态称重功能,能在10-200Km/h速度范围内检测过往车辆的轴重、总重、车型、流量、速度及加速度等参数,可对货运机动车超限超载进行有效治理。根据执法需求,可依法对超限超载车辆进行治理。 高速称重能保证了整个超限超载检测管理系统能够在交通流量较大或车速较快的路段快速识别超限超载车辆而不影响正常交通;系统首次实现超限超载的非现场执法,通过高速动态称重和视频监测有机结合,提供了非现场执法依据,大大节省了人力成本。 此系统适用于车速较高的高等级公路、交通量较大的干线公路、以及道路桥涵等应用场合超限超载车辆的治理。 4

智能称重系统方案

RFID技术在车辆智能称重中的应用 挑战和需求 在国内一些大型公共企事业单位比如发电厂、煤场、垃圾场等每天都会有大量的物资运输车辆进出,在业务处理过程中需要进行停车、登记、称重等程序。目前这些单位主要依靠操作人员将数据以手工方式录入计算机,人工操作方式不仅耗时,而且误差率较大,此外薄弱的控制环境还容易滋生人为舞弊行为,给企事业单位造成大量经济损失。随着国家经济和社会建设的迅速推进,这种依靠人工操作的工作方式逐渐不能满足日益增长的业务处理要求。 AWS(Auto Weighing System)即车辆智能称重系统,是将称重系统、门禁系统以及停车场自动控制技术与远距离RFID射频识别技术相结合的智能化综合管理系统。该系统运用电子汽车衡、远距离RFID射频设备、自动道闸、信号灯等集成为智能化系统,可以自动记录进出车辆的ID号码、重量、时间、单位等信息,并直接写入主机数据库。主机可以实时传输数据到监控计算机,监控计算机也可以随时调用主机数据库中的数据。AWS系统对提升货物运输、处理的效率,使得业务管理模式走向条理化、规范化和科学化,从而提高管理水平、降低成本有着巨大的推进作用。作为AWS系统的车辆信息(前端)采集工具,远距离RFID技术可以显著提高过车速度,并通过车号自动识别和防拆卸措施,有效防止人为舞弊给企事业单位带来经济损失。此外,基于RFID技术的智能称重系统还可大大降低工作人员的劳动强度和人工称重的失误率,提高车辆运输管理流程的透明度。 目前国内已经投入运行的AWS系统主要采用被动式(无源)RFID技术。这个主要与无源车辆标签的成本较低有关系,但是无源技术的识别距离近、读写不稳定以及无源标签卡可使用内存空间小等弱点一直严重制约着系统的使用效率,而且无源标签大多不能忍受严酷的工作环境,遇到雨雪天气或者粉尘充斥时射频信号就极不稳定,而AWS系统的典型应用环境却恰恰是诸如煤场、垃圾场等恶劣工作环境。已有的几个分布在内蒙、河北和山西等地的基于无源技术的项目案例都相继出现了上述的一个甚至几个问题,因此行业内逐步转向有源RFID供应商寻求技术与产品的解决方案。

动态称重系统

一、动态称重系统适应范围 动态称重系统按照设备适应的速度范围,又可以分为高速动态称重系统和动态自动衡器 两种。高速动态称重系统一般可以对5km/h-120km/h (国内高速公路最高限速为120km/h, 因此更高的速度没有实际意义)时速通过的车辆进行自动称重,在满足一定置信度范围内可 以达到5%以上的准确度。目前该产品尚没有国家或者行业标准。动态自动衡器需要限定车辆的通过速度,一般在5km/h 一下时速匀速通过时,可以达到较高的准确度。目前在国内多数用于公路计重收费系统和公路超限超载检测站的低速复核称重,该产品现已有国家标准。 二、动态称重系统定义 动态称重是指通过测量和分析轮胎动态力测算一辆运动中的车辆的总重和部分重量的过程。 动态称重系统是一组安装的传感器和含有软件的电子仪器,用以测量动态轮胎力和车辆 通过时间并提供计算轮重、轴重、总重(如车速、轴距等)的数据。 三、动态称重系统特点 由于动态称重系统是具有测量行驶车辆重量的特点,决定了它在交通轴载调查、治理超 限超载运输和计重收费系统中不可替代的作用,也正是因为这一特点,它必须测量运动中轮 胎的动态力而不是静态荷载,在性能和使用上都与传统的静态汽车衡有着显著区别,因而静态汽车衡的相关标准交不适用于动态称重系统。首先,动态称重系统是一种技术含量很高的 复杂设备,动态称重与传统的静态称重有很大的区别。其次,由于车辆行驶产生的各种复杂 因素和动态称重技术的复杂性,动态称重结果具有一定的不确定性,因此,精度检验需要按 照适当的方法进行,对于称重误差采用概率术语表述更为合理。最后,应特别注意各种标准 规范对于使用条件的规定与现场使用条件的吻合程度,选择适用的标准与设备对应。 四、静态车辆称重系统与动态车辆称重系统的具体区别? 静态称重:汽车在秤台上稳定之后,才显示读数。这种称重方式比较准确。但是速度较慢。 动态称重:汽车开过秤台,显示读数。这种方式一般精度不高,但是速度快,例如:轴重秤。公路车辆一般使用动态称重。通俗的说,静态车辆称重系统:就是指把车辆开到秤上面,停下来,然后称重,人工确定重量。(按道理不能算系统)动态车辆称重系统:指车辆 自动开过秤,系统自动计算出车辆的重量。所以说高速公路收费站上的那种称重系统就是属 于动态称重,也称为公路动态车辆称重系统 五、路动态称重与静态称重的利与弊 1动态称重存在问题及解决对策 动态称重在实际应用中暴露了一些问题,以称重误差较大的问题尤为突出,而且极易引起征 缴矛盾,进一步加大收费站拥堵的严重程度,引发社会的质疑和不满,大大降低了高速公路的服务水平。主要表现在以下几个方面。 1. 1存在问题,主要表现在以下几个方面。 (1)设备按照对已建成的收费广场开挖面积大,施工难度大,设备安装周期长,维护复杂。 ⑵设备稳定性影响费额。系统检测到数据与实际车型相比主要表现为:一是多轮胎或 者少轮胎,如双胎判单胎。二是多轴或少轴。直接影响费额的增加或减少,司机误以为人为 操作,极易引发费员与司机矛盾。 (3) 存在称重差异。称重系统的准确性使得计重收费严肃性受到质疑,车辆的称重数据往往在不

基于单片机的汽车动态称重系统设计

计算机控制技术 课程设计 成绩评定表 设计课题基于单片机的汽车动态称重系统设计学院名称:电气工程学院 专业班级:自动化0604 学生姓名:王晓娅 学号: 20064280429 指导教师:王黎 设计地点:中原路校区2-417 设计时间:2010-01-04~2010-01-10

计算机控制技术课程设计 课程设计名称:基于单片机的汽车动态称重系统设计专业班级:自动化0604 学生姓名:王晓娅 学号:20064280429 指导教师:王黎 课程设计地点:中原路校区2-417 课程设计时间:2010.01.04—2010.01.10

计算机控制技术课程设计任务书

摘要 道路运输车辆超载现象极为普遍,公路动态称重是目前高速公路管理一项必不可少的技术。其能有效减缓公路路面的损耗、节约公路养护成本、减少因超载而引起的交通事故,与税务系统相结合,还能防止国家税收的大量流失。 目前,公路车辆动态称重的目的大体可分为-①贸易结算;②法令规定的强制计量;③交通数据的采集。上述不同的目的的称重对于称重系统的量要求也不相同。贸易称重用于车辆进行整车称重,要求误差小;法定强制称重包括检测整车重以及轮荷、轴荷、轴组荷,用于这一目的的称重,每次称量的误差也较小,而且需要在不同的位置设置大量的检测仪,便于执法人员发现超载;交通数据的采集包括各种车辆的重量、轴载、速度、轴距、车辆类型等交通数据,对高速公路的规划、设计、建造、运行、维护、管理以及投资都必不可少,用于此目的时,大量低精度的采样数据相对于少量高精度的采样数据,在分析中能提供更好的预测资料。 世界上经济发达的国家都很重视车辆动态称重技术的研究,动态称重系统简称WIM(weigh—in.motion),随着计算机处理数据能力的增强与数字信号处理方法的日益增加,许多信号处理理论用于改进汽车动态称重信号处理来提高处理的精度。本设计的汽车动态称重硬件系统采用电阻应变式称重传感器搭建称重平台,设计了信号放大电路、AD转换电路、信号采集电路、显示电路、单片机控制电路和通信电路,给出了信号流程图并介绍了汽车动态称重软件系统。 关键词:汽车动态称重;传感器;参数估计

智能称重系统方案20131031

《汽车衡IC卡智能称重系统》 设 计 方 案

一、综述: 一直以来,电子衡器称重管理工作,都是煤炭、水泥、石化、粮食、饲料、冶金、化工等工业以及所有需要电子磅计量行业中的难题。往往磅房远离管理部门,司磅人员的工作得不到有效监控,而且每天大量的手工填单和计算工作极易发生错误,这些问题的存在,久而久之,日积月累下来都将给企业带来巨大的经济损失。随着新技术的发展,对称重管理要求的提高,如何有效地管理称重数据,提高工作效率,提高企业信息化管理水平,是各企业的管理人员所想的,也是我们所开发的称重管理系统所必须做的。 我公司根据热电企业、垃圾焚烧行业、大型煤电企业的实际情况,引进国内外先进的技术经验成功开发了一套汽车衡智能称重管理系统。已广泛应用在国内多家垃圾处理场、发电厂以及化工、造纸企业,受到广大用户的肯定! 汽车衡全自动称重系统是集IC车号自动识别系统、门卫收发卡系统、自动语音指挥系统、称重图像即时抓拍系、红绿灯控制系统、红外防作弊系统、手持机确认系统于一身的智能称重系统。在称重的整个过程里做到计量数据自动可靠采集、自动判别、自动指挥、自动处理、自动控制,最大限度的降低人工操作所带来的弊端和工作强度,提高了系统的信息化、自动化程度。对于管理部门,可以通过系统中的汇总报表了解当前的生产及物流状况;对于财务结算部门,则可以拿到清晰又准确的结算报表;仓管部门则可以了解到自己的收、发货物的情况等。这些报表数据是随时可以查阅的,因此它也加强了管理上的一致性,缩短了决策者对生产的响应时间,提高了管理效率,降低了运行成本,促进了企业信息化管理。

二、系统设计原则 1 可靠 本系统是一个长期运行的系统,保证系统稳定可靠的运行是首先要考虑的。设计时充分考虑了系统在部分出现故障时仍然能够提供对用户的服务,并且能够很快的排除故障恢复正常运行。 2 可扩展 企业的发展是有一个过程的,相应的需求也是一个由小到大的过程,在系统方案中按照系统分析、统筹规划的观点将系统规划成一个扩展性很强且在扩容升级时浪费最少的系统。中心系统采用叠加式模块升级方式,逐步实现平滑扩容;降低系统维护升级的复杂程度,提高系统更新、维护和升级的效率;软件系统使用先进的网络开发平台,以客户机/服务器体系结构为框架,结合模块化和结构化的设计思想,既考虑到当前使用的易用性,更具有适当的超前性。 同时系统具有与其他信息系统进行数据交换和数据共享的能力;计算机网络系统适应将来的广域扩展。 3 标准化和优势确立 系统实现时尽量采用符合工业标准的技术,保证技术实现的质量,便于日常维护和系统的扩展。 系统采用成熟的高新科技,以目前较为先进的方法实现需要的功能,既反应当今科技的先进水平,又具有发展潜力,保证系统在相当长的时间内不被淘汰。 4 开放 系统设计遵循开放性原则,整个系统的操作以方便、简捷、高效为目标,多操作平台整体设计统一操作,既充分体现快速反应的特点又能便于工作人员进行业务处理和综合管理,便于领导层、管理层及时了解各项统计信息和决策信息。 系统对外传输采用标准的TCP/IP协议,其他的系统也采用相应的工业标准,具有与其他信息系统进行数据交换和数据共享的能力,充分保证了系统的开放性。 5 安全 数据的安全性在任何系统予以高度重视,网络系统采取防范措施防止黑客的入侵。对于内部的员工以及司磅员等也安排足够的权限控制,避免用户能够操作到不属于自己的数据。提供系统总体闭环检测及网管方案,实现对整个网络的自检、实时监控和自动故障报警检测以及一定程度的自恢复。

基于51单片机的称重系统设计

单片机作业 学院计算机与控制工程学院 专业自动化132 学号2013022030 姓名王伟

基于 51 单片机的称重系统 一动态称重 所谓动态称重是指通过分析和测量车胎运动中的力,来计算该运动车辆的总重量、轴重、轮重和部分重量数据的过程。动态称重系统按经过车辆行驶的速度划分,可分为低速 动态称重系统与高速动态称重系统。因为我国高速公路的限速最高是120,所以高速动态称重系统在理论上可对 5 到 120 之间时速通过称量装置的车辆进行动态称重。而低速动态 称重系统则一定要限制通过车辆的行驶速度,要想有较高的测量精度,理论要求车辆在 5km/h 以下时速匀速通过。在我国,车辆动态称重一般都使用低速动态称重来完成,在很 多收费站和车辆检测站都有应用,国家也出台了相关的测量标准。 与传统意义上的静态称重相比,动态称重可以在车辆缓慢运动情况下直接进行称重, 这样动态称重的高效率、测量时间短、能流畅交通等主要特点就凸显出来了。动态称重的 问世,不但使车辆的管理上有了很大的促进作用,而且还对我国的公路管理和维护起到了 至关重要的作用。 二系统总体结构及其功能 设计总体结构是以51 单片机为处理器的系统,如图 3.1 所示。 上位机键盘输入A/D转换器放大器 ADC0832OP07 AT89C51桥式称重传感器RS232转换器 单片机WPL110 蜂鸣器LED显示 图3.1 本设计要求能判断出车辆是否超载,如果车辆超载,本系统能够提供该车辆的超载信 息并发出警报。本设计采用STC89C52单片机作为系统的处理核心,利用桥式称重传感器

到A/D 转换器中转换为数字信号,再经过单片机处理、传输到接口电路,最后送到上位机,该数据可以与上位机里用键盘事先输入设定的总重量作比较并判断出该车辆是否超载,如 果超载,则可通过显示器、蜂鸣器作显示超载信息并报警,当然,键盘的作用除了输入设 定值还可以解除和开启警报。 三动态称重系统的组成 动态称重系统主要由车辆重量(含超载、偏载检测)检测子系统、货车长、宽、高三 维尺寸超限检测子系统、自动触发摄像拍照子系统、车辆类型自动判别子系统、系统配置 及系统维护子系统、行驶车辆速度测量子系统、数据统计、报表处理子系统和单据输出打 印子系统这几部分组成。该系统组成完善,部件考虑周全,能很好的完成称重任务。 四动态称重系统的主要功能 (1)动态检测出通过车辆的轴数、轴重、轴距、轮数、车速等; (2)能自动检测出车辆的高、宽、长等外围尺寸是否超出最大标准,并能给出超出 部位的具体位置和具体数据; (3)拍摄机器在车辆经过时能自行对要被检测的车辆进行拍照,该机器能对车牌号码、车辆种类进行识别,最终作为图像证据; (4)可以将不合格车辆的处理记录、超限情况进行打印,根据车辆超限的程度来计 算罚款数额并打印收据或罚款单; (5)检测到的数据全部存入数据库中,并对被监测到的数据进行分析、统计。便于 汇总上报、日常管理和进行查询。 五单片机的选用 本设计采用的是INTEL 公司研究开发生产的STC89C52单片机,其内部置有256 字节 的内部数据存储器、 8 位中央处理单元、 8K 片内程序存储器、 3 个 16 位定时 / 计数器、 32 个双向 I/O 口和一个片内时钟振荡电路,全双工串行通信口, 5 个两级中断结构。 89C52 的引脚图如图 4.1 所示。

高速公路车辆动态称重技术及误差分析

高速公路车辆动态称重技术及误差分析 吴宏伟1,2 唐 亮1,2 孙棣华1 陈晓明2 卢 涛2 李永福1 董均宇1 (重庆大学1 重庆400044) (重庆市交通委员会2 重庆401147) 摘 要 高速公路的车辆动态称重技术是专用于检测行驶中车辆的重量(含轴重、总重)及其他基本数据(如轴间距、车速等)的新型检测技术。文中系统地分析和讨论了动态称重技术分类及典型称重传感器特点,探讨了其在高速公路超载检测中的应用及称重的精度问题,给出了减小测量误差的措施。 关键词 动态称重;动态称重系统;称重传感器;精度 中图分类号:U491 文献标志码:A DOI:10.3963/https://www.360docs.net/doc/1e3796689.html,.42 1781.U.2009.S1.023 高速公路动态称重(w eigh in m otion,WIM)专用于测量行驶中车辆的重量及其他基本数据。随着高速公路网络的发展,公路交通安全与违章超载之间的矛盾更加突出,动态称重技术采用现代电子信息技术防止车辆超载、保护道路及相关设施,是维持道路安全畅通的有效技术手段。随着ITS的发展,WIM将逐步融入IT S,成为其在道路运输安全管理的重要组成部分。 现有研究结果[1 4]对行驶车辆干扰因素的系统分析尚不充分,对动态检测信号处理简单,并且在检测精度、便携性、适用性等方面仍存在一些不足。本文系统地分析和讨论了动态称重技术分类及典型称重传感器特点,探讨了其在高速公路超载检测中的应用及称重的精度问题,给出了减小测量误差的措施。 1 动态称重技术的分类 动态称重指在不中断交通的情况下,运用传感器对行驶车辆施加于道路的压力进行直接或间接测量,通过建立一定的数学模型或结合相关车辆参数(如车速)测量值,采用一定的算法,计算出车辆的重量及有关参数(如轴重、总重,轴间距、车辆种类、车速等)。根据检测原理不同,动态称重系统主要分为以下3类: 1.1 涵式动态称重系统 当车辆驶过涵洞检测点时,涵洞顶板受轴载荷的压力作用产生弯曲变形,其挠度大小与轴载荷的大小相关。该系统是采用传力的形式间接测量车辆压力,因传递媒介的各向不均匀性以及道路﹑车辆﹑涵洞结构等因素的作用,使得测量精度受到影响,加之其他因素叠加,其测量误差会更大[5]。尽管如此,系统检测值仍能真实地反映了路面的实际承载状况,因而,它也适用于公路监测和公路设计数据采集。 1.2 桥式动态称重系统 当车辆驶过公路上的桥梁时,桥梁会产生弹性形变,其形变曲线随行驶车辆参数(如速度)的变化而变化[6]。系统建立车辆在桥梁上运动时的桥梁弹性响应曲线模型,采用优化算法调整曲线模型参数使其最佳逼近测量曲线,此时模型的参数就可确定为被测量车辆的参数。由于车辆行驶造成的桥梁振动及其对桥面的冲击,会增大应变曲线的测量误差;并且,桥式动态称重在测量时,要求只能有一辆车行驶在桥梁上,使该系统的运用受到了限制。 1.3 轴重检测动态称重系统 系统采用称重传感器检测运动车辆车轮对路面的压力,压力检测值经滤波和补偿后,结合其他测量参数(如速度)进行修正,计算出单轴轴重,将每轴轴重累加获得整车车重,是目前普遍使用的动态称重系统。称重传感器的检测及信号处理方式直接影响系统精度和性能,是系统的核心。以下分别就目前主流称重传感器进行讨论。 1.3.1压电称重传感器 压电称重传感器利用压电效应检测车辆车轮对地面的压力,产生与所受压力成正比的电流输 收稿日期:2008 11 20 作者简介:吴宏伟(1966),高级工程师,博士研究生.研究方向:项目管理、交通信息化.E mail:2005wu hongw ei@vip.s oh https://www.360docs.net/doc/1e3796689.html, 88交通信息与安全 2009年增刊1 第27卷 总149期

车辆智能称重系统方案

车辆智能称重系统方案

目录 章 第1需求概述 (3) 1.1需求概述 (3) 1.2 需求分析 (3) 章 第2设计思想和原则 (4) 2.1系统设计特点: (4) 2.2系统建设的原则 (5) 章 第3系统功能 (6) 3.1系统实现的主要功能 (6)

需求概述 第1章 1.1 需求概述 在国内一些大型公共企事业单位比如发电厂、煤场、垃圾场等每天都会有大量的物资运输车辆进出,在业务处理过程中需要进行停车、登记、称重等程序。目前这些单位主要依靠操作人员将数据以手工方式录入计算机,人工操作方式不仅耗时,而且误差率较大,此外薄弱的控制环境还容易滋生人为舞弊行为,给企事业单位造成大量经济损失。随着国家经济和社会建设的迅速推进,这种依靠人工操作的工作方式逐渐不能满足日益增长的业务处理要求。 1.2 需求分析 AWS(Auto Weighing System)即车辆智能称重系统,是将称重系统、门禁系统、LED 大屏幕显示系统、视频监控系统以及停车场自动控制技术与远距离RFID射频识别技术相结合的智能化综合管理系统。该系统运用电子汽车衡、远距离RFID射频设备、自动道闸、信号灯等集成为智能化系统,可以自动记录进出车辆的ID号码、重量、时间、单位等信息,并直接写入主机数据库。主机可以实时传输数据到监控计算机,监控计算机也可以随时调用主机数据库中的数据。AWS系统对提升货物运输、处理的效率,使得业务管理模式走向条理化、规范化和科学化,从而提高管理水平、降低成本有着巨大的推进作用。作为AWS系统的车辆信息(前端)采集工具,远距离RFID技术可以显著提高过车速度,并通过车号自动识别和防拆卸措施,有效防止人为舞弊给企事业单位带来经济损失。此外,基于RFID技术的智能称重系统还可大大降低工作人员的劳动强度和人工称重的失误率,提高车辆运输管理流程的透明度。同时可以实现厂区车辆指定路线行走,监管车辆。

万集动态称重系列

动态称重系列 DCS-30B 作者:admin 时间:2010-08-24 来源:未知点击: 758次 系统概述 DCS-30B弯板式计重收费系统,通过设置在收费车道前端的弯板式动态称重系统,将采集到的车辆重量、车型等信息传送至车道收费计算机,收费计算机根据计重收费费率,对货运车辆按实际重量计收通行费。称重弯板是我公司用于动态称重系统产品中的一种传感器单元,它是基于平板结构的新型电阻应变片式传感器。采用一体化设计,将承载体与弹性体合二为一。 利用经济杠杆,抑制超限超载车辆在公路上行驶,达到保护公路交通设施的目的。计重收费系统的核心为车辆动态称重技术,我公司在动态称重技术方面拥有十余年的研发、制造和工程实施的经验,具有国际先进水平。 平面布置图

系统框图 技术参数

系统特点 系统采用自有专利的逻辑识别技术,能正确处理车辆在称重时启动、刹车、倒车等复杂的行驶状态;同时也可以应对车辆恶意违规行驶。λ 系统中红外车辆分离器,采用进口国际知名品牌产品,在恶劣的环境气候中保证长期可靠运行。λ 系统具有良好的接入功能,符合各省计重收费系统的接口要求,可方便地接入任何收费系统的车道机,方便计重收费系统的改造。λ 室外机柜与车辆分离器外壳均采用优质不锈钢制作,外形与其他收费设备协调搭配,具有防尘、防潮、防腐蚀的功能。λ 称重弯板采用高强度合金钢弹性体,耐冲击、寿命长,表面采用防滑处理;采用特殊密封结构,可有效防止地面积水的侵蚀;λ 称重弯板安装方便,对路面的破坏小,整个系统的施工可缩短至3-4天。λ 数据采集处理器,采用国际先进的嵌入式微处理器技术,从数据采集、运算处理以及系统控制,均为自主知识产权,可随时满足客户对产品升级改进的要求。λ 可提供车辆计重、车道收费、站级管理完整的收费系统软件。λ 主要部件 专为动态称重设计,速度适应范围达0-200km/hλ 长度:1500mm\1750mm\2000mm,可根据车道宽度定制λ 额定量程:15t(轴载荷30t)λ 过载能力:150%λ

汽车衡全自动智能称重系统设计方案

《汽车衡全自动智能称重系统》 设 计 方 案

一、综述: 一直以来,电子衡器称重管理工作,都是煤炭、水泥、石化、粮食、饲料、冶金、化工等工业以及所有需要电子磅计量行业中的难题。往往磅房远离管理部门,司磅人员的工作得不到有效监控,而且每天大量的手工填单和计算工作极易发生错误,这些问题的存在,久而久之,日积月累下来都将给企业带来巨大的经济损失。随着新技术的发展,对称重管理要求的提高,如何有效地管理称重数据,提高工作效率,提高企业信息化管理水平,是各企业的管理人员所想的,也是我们所开发的称重管理系统所必须做的。 我公司根据热电企业、垃圾焚烧行业、大型煤电企业的实际情况,引进国内外先进的技术经验成功开发了一套汽车衡智能称重管理系统。已广泛应用在国内多家垃圾处理场、发电厂以及化工、造纸企业,受到广大用户的肯定! 汽车衡全自动称重系统是集远距离车号自动识别系统、自动语音指挥系统、称重图像即时抓拍系、红绿灯控制系统、红外防作弊系统、道闸控制系统、远程监管系统于一身的智能称重系统。在称重的整个过程里做到计量数据自动可靠采集、自动判别、自动指挥、自动处理、自动控制,最大限度的降低人工操作所带来的弊端和工作强度,提高了系统的信息化、自动化程度。对于管理部门,可以通过系统中的汇总报表了解当前的生产及物流状况;对于财务结算部门,则可以拿到清晰又准确的结算报表;仓管部门则可以了解到自己的收、发货物的情况等。这些报表数据是随时可以查阅的,因此它也加强了管理上的一致性,缩短了决策者对生产的响应时间,提高了管理效率,降低了运行成本,促进了企业信息化管理。

二、系统设计原则 1 可靠 本系统是一个长期运行的系统,保证系统稳定可靠的运行是首先要考虑的。设计时充分考虑了系统在部分出现故障时仍然能够提供对用户的服务,并且能够很快的排除故障恢复正常运行。 2 可扩展 企业的发展是有一个过程的,相应的需求也是一个由小到大的过程,在系统方案中按照系统分析、统筹规划的观点将系统规划成一个扩展性很强且在扩容升级时浪费最少的系统。中心系统采用叠加式模块升级方式,逐步实现平滑扩容;降低系统维护升级的复杂程度,提高系统更新、维护和升级的效率;软件系统使用先进的网络开发平台,以客户机/服务器体系结构为框架,结合模块化和结构化的设计思想,既考虑到当前使用的易用性,更具有适当的超前性。同时系统具有与其他信息系统进行数据交换和数据共享的能力;计算机网络系统适应将来的广域扩展。 3 标准化和优势确立 系统实现时尽量采用符合工业标准的技术,保证技术实现的质量,便于日常维护和系统的扩展。 系统采用成熟的高新科技,以目前较为先进的方法实现需要的功能,既反应当今科技的先进水平,又具有发展潜力,保证系统在相当长的时间内不被淘汰。 4 开放 系统设计遵循开放性原则,整个系统的操作以方便、简捷、高效为目标,多操作平台整体设计统一操作,既充分体现快速反应的特点又能便于工作人员进行业务处理和综合管理,便于领导层、管理层及时了解各项统计信息和决策信息。

高速动态称重系统

1.项目概述 公路通行费是政府授权的公路投资及经营者向公路使用者、受益者征收的费用,它是公路使用者或受益者对使用公路所支付的一种补偿,是收费公路管理部门或经营者获得收益的主要途径之一。实践证明,收费公路的设立是解决公路建设资金不足、促进公路发展的有效途径之一。 现行的公路通行费征收方式为:高速公路收费站主要采取按车型分类、区间里程计费的收取车辆通行费方式;普通公路收费站采取按车型分类,并按通行次数计费的收取车辆通行费方式。这种征费方式是不够科学的,其弊端如下:车型分类不尽合理,存在跨度大、临界差别大(档次差)等问题,如7吨和8吨的车辆,就差一个档次,所承担的通行费就有较大不同,车户抵触情绪较大,难以接受。车辆每趟次通过普通公路收费站就差15元,若通过高速公路收费站差别更大。我国从事公路营运的车型复杂,加上各类车辆改装、改型呈多样化,征费人员一时难以准确判别车型,容易与车户发生争议。 近三年以来,许多省市开始采取计重收费管理系统,这种收费系统是根据车辆的载荷对公路磨损程度大小来确定收取车辆通行费的费额。根据通行车辆的载重情况来进行收费,空载的车辆按空载重量计费,重载的车辆按载重多少计费,超载则按实际载重进行计费,体现多拉多负担的原则。采用电子计重收费管理系统,可以杜绝征费人员私收票款,保持廉洁;采用电子计重收费管理系统,可以增强监督功能,健全内部监督机制,杜绝征费人员私放人情车等不廉洁行为,有利于行风建设。采用计重收费管理系统,可大大减轻征管人员的劳动强度,提高售票速度,提高工作效率,同时,可以统一规范内业资料,促进规范化建设,提高服务质量,保证公路畅通。采用计重收费管理系统,可以提高现代化管理的程度。一方面可以利用现代装备的语音系统,提高服务质量,有利于“文明窗口”建设;另一方面也使通行的司机感到政策的严肃性,减少很多扯皮或人为争吵现象,以确保收费车道安全畅通。实行计重收费,还能及时提供实载的数据,解决承运货物过磅问题,方便了车主。 计重收费管理系统是利用设置在收费车道入口处的称重系统,得到通过的车辆的重量等信息,再由收费计算机根据相应费率对通过的货车实行计重收费。 2.系统概述 收费车道是车辆进行发卡、缴费的专用车道,不同于一般的通行道路,因而有着其特殊性,车辆排队、高速通过、刹车、加速、减速等现象极为普遍。动态称重系统的构成和工作流程是确保系统设计成功的关键。本系统选用了IRD公司的DAW100弯板式称重系统,使用了整体式弯板传感器,路面开挖深度仅需5厘米,无机械结构,免维护,避免了车辆通过时所带来的冲击对机械结构的损坏导致车辆无法通行及日常大量的检修、维护、保养工作。DAW100弯板式称重系统系统是得到国际上广泛赞誉的一种动态称重系统,其先进的技术稳定性及高可靠性等特点一直得到广大客户的青睐。 IRD的DAW100是专门设计用于静态/动态中低速检测车辆轴载的称重系统,可高精度并可靠的获得车辆重量及轴载等数据。保证当车辆不规则行驶时(实际使用中最常见的现象)不会对精度产生影响,整个系统具备长寿命和低故障率。在称重系统部件出现故障时,称重系统可向管理软件发送错误信息,便于维护。总体拥有成本(TCP)优于普通机械称台式称重系统。 3.系统构成 系统采用DAW100计重收费称重系统,该系统由2块WPS125(超宽车道采用WPS175)动态弯板式传感器、1个线圈、1套红外线车辆分离器、1个轮胎识别器和1个中心处理器构成。

车辆动态称重在桥梁健康检测中的应用

动态称重系统在桥梁健康监测中的应用 北京替帝西交通科技有限公司 关键词:桥梁治超、桥梁健康监测、桥梁检测 1.引言 大型桥梁的使用期长达几十年、甚至上百年,在环境侵蚀、材料老化、荷载的长期效应和疲劳效应、灾害因素的突变效应等共同作用下将不可避免地导致结构系统的损伤积累和抗力衰减,极端情况下可能引发灾难性的突发事故。因此,为了保障结构的安全性、完整性和耐久性,已建成使用的大型桥梁急需采用有效的手段来监测和评估其损伤程度及安全状态。 车辆的轴重、轴型、交通量是桥梁健康监测中重要的参数。传统的车辆称重技术采用比较多的弯板式的车辆动态称重系统,由于弯板传感器对车辆高速动态响应比较差,加上桥面的铺装结构比较薄,不可能挖掘很深埋设弯板型传感器,所以车辆动态称重的技术在桥梁管理中应用的相对不多,而北京替帝西交通科技有限公司生产的动态称重系统采用压电类传感器,尤其是压电薄膜类传感器由于其尺寸小路面开挖小(2厘米宽2厘米深)可广泛的适用于各种桥面的安装,为桥梁治超管理、结构健康监测管理提供了关键性的数据。 设备检测的数据包括单轴重,轴数,轴组重,总车重,等效单轴

负载,轴间距,总轴距,车长,车悬长,车速,车间距时间,站点代码,车流量,车间距,行驶方向,跨道行驶车辆车道代码,车辆分类,违规代码,路面温度,正确性代码,时间和日期等。 2.轴重子系统在桥梁健康监测系统中的作用 3.桥梁健康监测系统中轴重与视频监控部分设计如下图所示:

4 动态称重系统可以分成以下四个部分 4.1中心服务器 系统中心服务器是由1台服务器组成,服务器配有不间断电源系统。中心服务器通过无线网络或光纤与桥上TDXWIN-L10动态称重系统实现数据交换。中心服务器还负责系统控制、数据存档、数据处理、桥梁结构诊断、预警等。 4.2轴重轴速检测系统 轴重轴速检测系统可以获得单轴重,轴数,轴组重,总车重,等效单轴负载,轴间距,总轴距,车长,车悬长,车速,车间距时间,站点代码,车流量,车间距,行驶方向,跨道行驶车辆车道代码,车辆分类,违规代码,路面温度,正确性代码,时间和日期等数据。测量精度符合桥梁健康监测系统的要求。 4.3局域网

整车式动态称重系统技术方案

整车式动态计重收费系统技术方案 山西恒信基智能科技有限责任公司 二〇一六年

目录 一、企业简介 (2) 二、系统介绍 (3) 2.1概述 (3) 2.2 系统构成 (3) 2.3系统优势 (3) 2.4系统特性 (4) 2.5系统工作原理 (4) 三、系统工作流程 (5) 四、整车式动态计重收费系统技术参数 (6) 4.1. 整车式称重台主要技术指标 (6) 4.2.称重控制器技术指标 (6) 4.3.车辆分离器技术指标 (7) 4.4.轮轴识别器 (8) 4.5.称重传感器技术指标 (8) 4.6.数据远程上传子系统 (9) 六、基础技术优势 (9) 七、系统稳定运行的解决方案 (10) 八、系统施工图 (12) 九、整车式称重台检测报告 (18) 十、售后服务 (78) 10.1、产品质量承诺 (78) 10.2、产品价格承诺 (78) 10.3、售后服务承诺 (78)

一、企业简介 山西恒信基智能科技有限责任公司(简称:恒信基)成立于2006年,座落于山西省太原市高新技术产业开发区。专注于智能交通管理系统,围绕超限检测、计重收费、公路收费通信监控,搭建起以解决方案、产品和监控系统、GPS卫星导航定位系统及周边设备的研发、系统集成、销售于一体的高科技系统服务为主体的业务架构,在产品的研发设计、工程实施和系统集成方面具有领先的竞争优势,成为交通智能化领域技术服务的领先企业,被评为山西省“高新技术企业”和太原市高新技术产业开发区“先进企业”。并通过ISO9001:2008质量管理体系认证,具有完善的质量管理体系机制。 恒信基具备先进的技术和优秀的产品,在超限检测技术、计重技术、系统集成技术和GPS卫星导航定位系统行业应用开发方面,居业界领先水平。 恒信基具备业内出色的管理和服务,在纵向管理上,产品销售、工程实施和售后服务的组织结构完备清晰,在横向管理上加强对工程的项目管理和过程控制,形成了矩阵式管理结构,减少了管理层级,提高了对用户服务的响应速度;在销售、采购、工程实施和服务方面,全面建立了质量手册、程序文件和作业指导书。 随着公司长远的规划和市场的发展,结合企业在行业内的资源和优势,提出向安防行业进军的构思并积极的予以实施。为山西省内的安防产品用户提供优质的服务和全新的销售理念。我们在全省各地拥有最一线的基本客户和系统的资源并且在安防工程方面取得不俗的业绩,为企业发展奠定了良好的基础。 恒信基将始终秉承“诚信、求真、敬业、创新”的企业理念,专注于智能交通管理系统,超限检测、计重收费、公路收费通信监控系统,通过为广大用户提供先进的产品、优化的设计方案、满意的工程实施和售后服务,来保持与用户的长期合作、共同发展和持续成功。在日益激烈的市场竞争中,年轻的恒信基以科技为脊,以品质为椎,不断铸炼高品质的服务,我们用行动向您承诺:我们值得信赖! “诚信为本,发展无限”是我们公司的经营理念。 “为客户创造价值”是我们公司的服务宗旨。 “相信未来,投身未来,赢得未来”是我们公司每个员工的信念。

汽车衡智能称重系统方案

汽车衡智能称重系统方案

目录 一、前言 (3) 二、系统特点 (4) 三、系统组成 (4) 四、系统布局 (5) 五、运煤车出、入场流程 (5) 六、称重布置图 (6) 七、称重流程 (6) 八、系统部件 (6) 九、软件主要功能 (10) 十、防作弊功能 (13) 十一、质量保证体系 (15) 十二.设备包装标识、运输方案 (16) 十三、技术服务 (17) 十四、设备清单 (18)

一、前言 汽车衡是一般中大型厂矿企业的常见的计量设备,其计量过程中的车号、皮重等数据信息通常需要人工抄录并输入计算机,因而存在抄录错误的现象。在称量过程中还会存在作弊现象,造成称量失准,最终影响企业效益。如何解决这些问题,成为企业亟待解决的事情。我公司在积累了大量应用实践经验的基础上,推出的汽车衡无人值守系统,能快速有效地解决这问题。 兴安煤矿汽车衡现状及要求: 1.现场有梅特勒托利多汽车衡一台,称重仪表一(T8000)块; 2.要实现汽车衡的控制要求需要增加,计算机、挡车器、LED显示屏(显示车辆空车重、运煤量)、刷卡器、交换机等相关设备; 3.汽车衡控制流程如下: A:在开票室由开票人员通过刷卡注册软件将当前车辆的相关信息(如:车号、运输单位等)录入系统,然后将注册好的卡发给司机; B:司机拿着卡将车开上汽车衡,磅房操作人员将挡车器落下,司机刷卡,操作人员将核对电脑上的车辆相关信息,并保存数据,室外大屏幕上会显示当前车辆的空车重量,便于司机查看,保存好数据后,挡车器抬起将车辆放行,进入拉煤; C: 出矿时,司机将煤车开上汽车衡,挡车器落下,大屏幕显示当前重量,司机刷卡,系统获取当前车辆信息,操作人员核对数据后,将数据保存并打印磅单,挡车器抬起将车辆放行。 D: 当车辆驶出至发卡处,司机将卡交回,并由发卡人员将该卡注销,以备重复使用。 至此,车辆出入衡一个流程结束。 根据以上兴安矿的要求和现状,我们有针对性的设计了本技术方案。