工艺流程图验证记录

工艺流程图验证记录-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

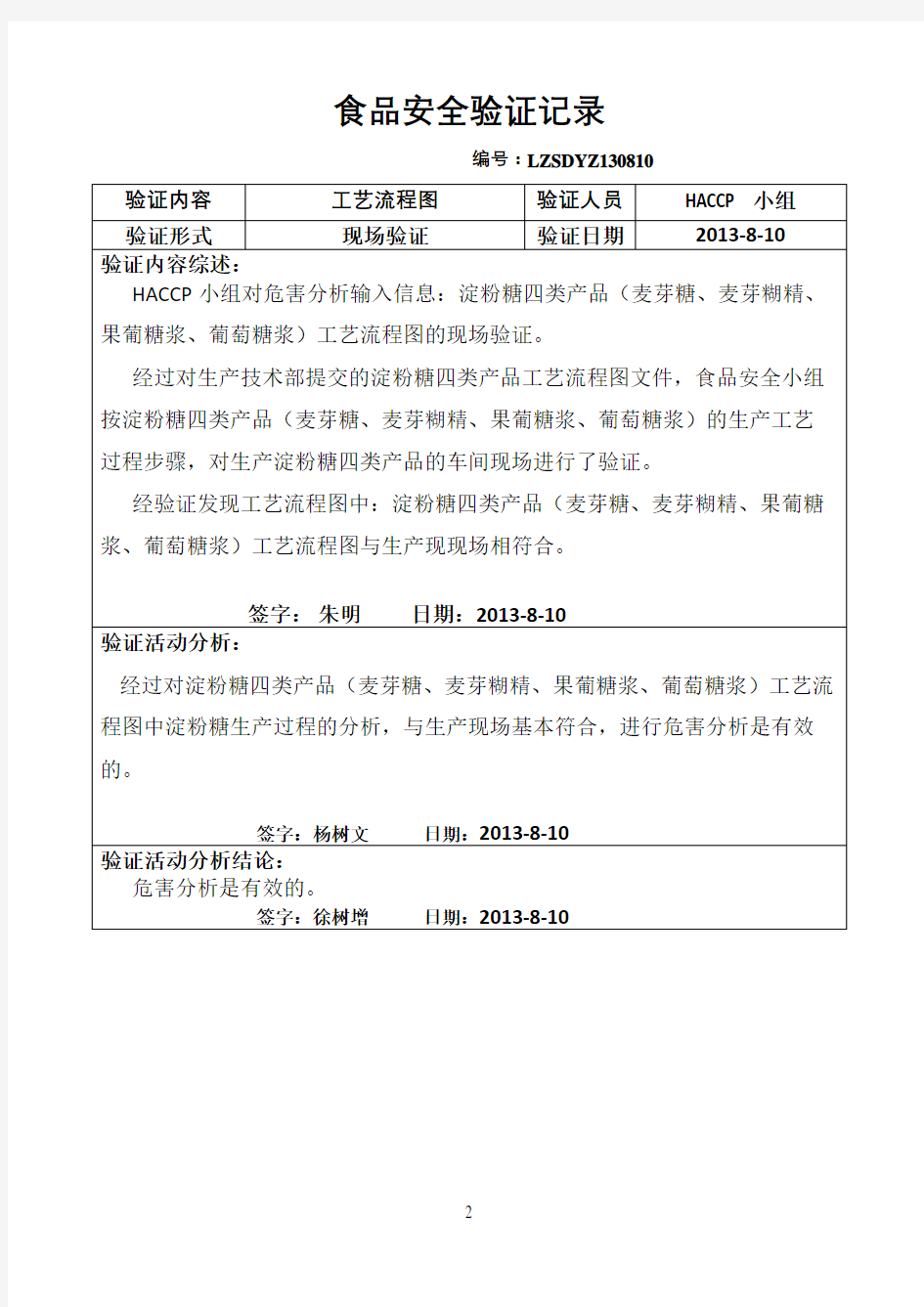

食品安全验证记录

编号:LZSDYZ130810

2

工艺验证方案

文件编号:******* 版本号:00 *****工艺再验证方案

*****有限公司

验证方案

目录 1.概述 (3) 1.1产品基本信息 (3) 1.2验证背景 (3) 1.3验证目的 (3) 1.4适用范围 (3) 2.职能部门及职责 (4) 3.风险评估 (4) 3.1目的 (4) 3.2范围 (4) 3.3评估方法 (4) 3.4评估标准 (5) 3.5风险评估结果及风险控制 (5) 4.验证项目、接受标准、实测结果及验证结论 (9) 4.1验证文件确认 (9) 4.2设备、设施及公用系统确认 (10) 4.3关键人员确认 (11) 4.4工艺参数控制确认 (12) 4.5成品质量确认 (14) 4.6稳定性考察试验 (15) 4.7偏差和变更控制 (15)

5.验证结果评定与结论 (15) 6.时间进度安排 (15) 7.附件 附件1:称量情况确认表 附件2:制粒生产过程记录表 附件3:压片生产过程记录表 附件4:包装质量检查记录表 其他附件:合格物料供应商名单、中间产品报告单、成品报告单、生产记录、培训记录、药品生产工艺验证合格证 1.概述 1.1产品基本信息 1.1.1产品名称:*** 1.1.2产品剂型:片剂 1.1.3产品规格:***

1.1.4药品批准文号:国药准字*** 1.1.5制剂批量:*** 1.1.6内包装:**** 1.1.7产品有效期:*** 1.1.8制剂生产工艺流程图: 1.2验证背景 ****为我公司中药制剂品种,制剂生产工艺于***年进行了再验证,验证结果判定为合格。***年月因生产需要,*******。 1.3验证目的 按照GMP及“附录2 确认与验证”的要求,应对*****制剂生产工艺进行再验证,以证明*******按照现行批准的生产工艺仍能生产出符合GMP要求、质量标准及注册标准要

Excel电子表格检验记录验证方案

Excel电子表格检验记录验证方案 (zcg) Excel电子表格检验记录风险控制 1 目的 将常规电子表格进行风险控制使其能成为符合预定用途、具有特殊功能的电子表格,满足实验室具体需求。 2 适用范围 本文件适用实验室于Excel电子表格检验记录的风险控制。 3 概述 我部门部分检验记录涉及比较复杂运算,普通手工计算占用分析人员较多的时间,且计算过程与结果需经较多复核才能保证准确无误,不利于工作高效开展。计划将部分检验记录设计成电子表格。优势:可以大量节约分析时间,缩短复核、审核过程提高工作效率。劣势:常规的电子表格记录存在风险。为保证电子表格从设计到应用的整个过程均准确、可靠、安全、有效,需要对电子表格检验记录风险加以控制,形成特殊功能的电子表格检验记录以符合实验室具体要求。 4 人员资质与职责 4.1风险评估小组

4.2设计人员 5 内容 风险管理按如下流程组织开展工作。

5.1风险识别 通过对电子表格的常用情况调查分析.认定能够影响常规电子表格的安全性、有效性、准确性及完

整性的因素可视为风险。如下表所示: 5.2风险分析 采用适当的工具对风险的影响因素成因进行分析。准确性采用因果图较为合适。下图有助于准确性及逻辑判定的成因分析。对分析出的影响因素的危害程度暂不进行风险评估,分别在设计与应用方面探寻有效的预防与控制措施。

5.3风险控制 分别在应用与设计阶段采用有效的预防与控制措施对风险进行实际控制。下表提供部分控制措施与方法。更多的控制方式与接受方式以文件形式列出。(需求说明、操作SOP、验证方案)

计

工艺确认 工艺验证

1.工艺验证系列:第一节--工艺验证概述及传统工艺验证 1.1.工艺验证的定义 工艺验证应当证明一个生产工艺按照规定的工艺参数能够持续生产出符合预定用途和注册要求的产品。 工艺验证可以有不同的验证方法,一般包括:传统工艺验证(前验证、同步验证)以及基于生命周期的工艺验证(工艺设计、工艺确认、持续工艺确认)。 工艺验证不应该是一次性的事情。鼓励药品生产企业采用新的工艺验证方法,即基于生命周期的方法,将工艺研发、商业生产工艺验证、常规商业化生产中持续工艺确认相结合,来确定工艺始终如一的处于受控状态。 1.2.工艺验证的一般原则 工艺验证的方法和方针应该有文件记录,例如,在验证总计划中规定。 采用新的生产处方或生产工艺进行的首次工艺验证应当涵盖该产品的所有规格。企业可根据风险评估的结果采用简略的方式进行后续的工艺验证,如选取有代表性的产品规格或包装规格、最差工艺条件进行验证,或适当减少验证批次。 工艺验证批的批量应当与预定的商业批的批量一致。 企业应当根据质量风险管理原则确定工艺验证批次数和取样计划,以获得充分的数据来评价工艺和产品质量。 企业通常应当至少进行连续三批成功的工艺验证。对产品生命周期中后续商业生产批次获得的信息和数据,进行持续的工艺确认。 企业应当有书面文件确定产品的关键质量属性、关键工艺参数、常规生产和工艺控制中的关键工艺参数范围,并根据对产品和工艺知识的理解进行更新。 工艺验证一般在支持性系统和设备确认完成后才可以开始。在某些情况下,工艺验证可能与性能确认同步开展。 用于工艺验证的分析方法已经过验证。 用于工艺验证批次生产的关键物料应当由批准的供应商提供,否则需评估可能存在的风险。 日常生产操作人员及工艺验证人员应当经过适当的培训。 工艺验证在执行前应进行适当的风险评估,以确定存在的风险点。

生产工艺及检验流程图

深圳市尊雅印刷有限公司文件编号ZY-3-42 版本 /次 A/1文件名称生产工艺及检验流程图生效日期2014-3-17页次2/6 深圳市尊雅印刷有限公司文件编号ZY-3-42 版本 /次A/1 原辅材料(供应商) 入库 (原辅料仓) 切纸 (印刷车间) 拼版(版房) 晒版 (版房) 洗/消版 (版房) 印刷 (印刷车间) 过油磨光 (外发) 过UV (光磨部) 印油 (印刷车间) 过光/哑胶 (光磨部) 裱坑/双灰(裱纸部) 粘盒(粘盒部)穿绳/鸡眼(粘盒部) 模切(啤机部) 包装(包装部) 入库(成品仓) 裱卡与烫金 (外发) 木样 (外发)

文件名称生产工艺及检验流程图生效日期2014-3-17页次3/6 流程图设备及作业环境要求品质控制(责任)检验及 试验作 业指导 书工序作 业指导 书 操作规 程及保 养规范 记录 表格 序号工序 名称 工序 代号主要设备作业环境检查内容检测设备 I Q C I P Q C F Q C 作 业 员 1 进料 检验 1.防尘 2.防强光 3.防潮 1.规格型号 2.尺寸外观 性能等 3.纸质 卷尺、游标卡尺 ● 检验规 范 IQC进料 检验报 告 2 入库1.外观包装 2.数量、出 货标签及 相对应得 产品标识 等 目测● 仓储作 业指导 书 仓库出 入记录 3 切纸B1 切纸机1.防尘 2.湿度 60%—80% 1.外观 2.尺寸 3.纸型号 4.纸规格 5.纸纹 1.钢尺 2.目测 ●● 切纸作 业指导 书 切纸机 操作规 程 切纸机 保养规 范 切纸机 保养记 录 深圳市尊雅印刷有限公司文件编号ZY-3-42 版本 /次 A/1 文件名称生产工艺及检验流程图生效日期2014-3-17页次4/6 流程图设备及作业环境要求品质控制(责任)检验及工序作操作规记录

各仪器设备校验记录表

各仪器设备校验记录表

水泥胶砂流动度测定仪校验记录表 送检单位:仪器编号:校验编号: 校验项目单 位 技术要求 校验数据 结 果 测值 平均 值 外观目 测 外观完好,固定在 坚固的基座上,圆 盘台面水平,跳动 灵活,桌面平稳, 不抖动。 圆盘桌面 的水平度 —水平 跳动部分 总质量 kg 4.35±0.15 落距检测mm 10.0±0.2 跳动一个周期25次的时间s 25±1 s 桌面直径mm 300±1

mm 截锥圆模几何尺寸高度 mm 60±0.5 mm 上口内径mm 70±0.5 mm 下口内径mm 100±0.5 mm 下口外径mm 120±0.5 mm 金属捣棒工作部 分 直径 mm 20±0.5 mm 工作部分 长度 mm ≥200 校 验 结 论 核验:校验: 校验日期:年月

日 水泥胶砂试模校验记录表 送检单位:仪器编号:校验编号: 校验项目单 位 技术要求 校验数据 结 果 测值 平均 值 试模外观—试模加工面应光滑、无气孔、整洁、无粗糙不平现象。 试模尺寸长m m 160±0.8 m m

宽m m 40m±0.2 m m m m 深m m 40.1±0.1 m m m m 试模质量kg 6.25±0.25 试模内表面平面 公差m m ≤0.03 试模垂直公差底座与 端板 m m ≤0.2底座与 隔板 m m 隔板与 端板 m m

试模隔板与底板 的间隙m m <0.05 校验结论 核验:校验:校验日期:年月日 水泥胶砂试体成型振实台校验记录表 送检单位:仪器编号: 校验编号: 校验项目单 位 技术要求 校验 数据 结 果 外观及工作状态目 测 1 应有铭牌,其中包括仪 器名称、型号、生产厂、 出厂编号与日期。

工艺流程图现场验证记录

工艺流程图现场验证记录 验证目的:现场验证工艺流程图,检查流程流向是否正确、过程描述是否详尽,无遗漏,并完善工艺流程图。 验证人员:食品安全小组成员(***、***、***、***、***) 验证地点:仓库、备料间、生产车间 验证流程: 1、图面分析验证: 食品安全小组成员通过观察流程图;分析目前各品种产品的生产具体情况下,如水盖、单片盖、双片盖等产品在具体生产时生产加工流程图进行逐一的难,确认在工艺流程图中所有作业步骤均被详细地描述,且可适当地了解关于产品安全作业的控制。 食品安全小组成员确认以下所有过程的细节均被适当描述: 1) 重要的缓冲、暂时储存及检验过程; 2) 重要的运输管线、配送阀等; 3) 重要的返工及回收的线路; 4) 重要的器械、设备及工具的清洁与消毒(包括加工的清洁)准备; 5)重要的开工/停工/紧急停产等准备; 6)产品如需要在客户处验收,应注明重要的验收细节。 改进建议: 1)工艺名称的描述不规范,如有的为“检验?”、有的为“产品检验”建议统一使用“检验?”来描述检验流程 2)“内印”描述不严密,因实际生产时内印有油墨内印和激光内印,建议将油墨内印描述为“油墨内印”、激光内印描述为“打码”,因该过程未用油墨,而是一个激光显影的过程。

2、现场实地验证 食品安全小组成员进入生产车间,按照流程图走向逐步验证每一个流程,从原材料领用开始,跟踪产品生产的全过程。对过程输入(包括原料、加工中、包装材料、人员、容器等)可能交叉污染的地点以用过程输出如废弃物(包装材料、原料、在制品、返工及拒收产品)可能交叉污染的地点等也进行了验证。 改进建议: 1)“料温、流量”更确要的说是在螺杆挤出过程,而非压盖过程,建议标在螺杆挤出过程 2)“油墨内印”和“打码”流程遗漏了“中间包装”这一过程,建议添加进去。 3)“油墨外印”遗漏了油墨的领用过程,建议添加进去。 验证结论: 小组成员一致认为:按以上建议改进后的工艺流程图真实恰当地反映了我司产品生产的整体流程并满足程序要求。该工艺流程图是适当的、详尽的。 验证人员签字: 二零一九年七月二十五日

标准规范方法确认记录表(GBT 5223-2014)K

DLJL19-02-( )旧标准、规程的名称及编号新标准、规程的名称及编号 预应力混凝土用钢丝GB/T 5223-2002 预应力混凝土用钢丝GB/T 5223-2014 新旧标准、规范内容比较 章节号旧标准新规范主要变化 1 范围 本标准规定了预应力混凝土用钢丝的分类、尺寸、 外形、质量及允许偏差、技术要求、试验方法、检验 规则、包装、标志和质量证明书等。 本标准规定了预应力混凝土用钢丝的术语和定义、分类和标 记、订货内容、尺寸、外形、重量及允许偏差、技术要求、试验方 法、检验规则、包装、标志和质量证明书。 新规范增加“钢丝的术语和定义、标 记、订货内容” 2 规范性引用文 件GB/T228金属拉伸试验方法 GB/T238金属线材反复弯曲试验方法 GB/T239金属线材扭转试验方法 GB/T2103钢丝验收、包装、标识及质量证明的一般规 定 GB/10120-1996金属应力松弛试验方法 GB/T17505钢及钢产品交货一般技术要求 GB/T146预应力钢丝及钢绞线用热轧盘条 YB/T170预制用非合金钢盘条 GB/T228.1金属材料拉伸试验第一部分:温室试验方法拉 GB/T2103钢丝验收、包装、标识及质量证明的一般规定 GB/T21839预应力混凝土用钢材试验方法 GB/T24238预应力钢丝及钢绞线用热轧盘条 GB/T24242.2制丝用非合金钢盘条第2部分:一般用途盘条 GB/T24242.4制丝用非合金钢盘条第4部分:特殊用途盘条 YB/T081冶金技术标准的数值修约与检测数值的判定原则 预应力钢丝试验规范采用 GB/T21839《预应力混凝土用钢材试 验方法》取消原规范上GB/T228《金 属材料室温拉伸试验方法》及 GB/T10120-1996《金属应力松弛试验 方法》 4.1 分类与代号钢丝按加工状态分为冷拉钢丝和消除应力钢丝两类。 消除应力钢丝按松弛性能又分为低松弛级钢丝和普通 松弛级钢丝,其代号为: 冷拉钢丝 WCD 低松弛级钢丝 WLR 普通松弛级钢丝 WNR 钢丝按外形分为光圆、螺旋肋、刻痕三种,其代号为: 光圆钢丝 P 螺旋肋钢丝 H 刻痕 I 钢丝按加工状态分为冷拉钢丝和消除应力钢丝两类。其代号为: 冷拉钢丝 WCD 低松弛级钢丝 WLR 钢丝按外形分为光圆、螺旋肋、刻痕三种,其代号为: 光圆钢丝 P 螺旋肋钢丝 H 刻痕 I 少了普通松弛级钢丝

安全阀、压力表校验记录

编号: 使用单位东阿县利源机械刀具有限公司 设备代码要求整定压力MPа工作介质安全阀型号 公称通径mm 阀座口径mm 制造单位 制造许可证遍号压力级别范围MPа至 MPа产品编号出厂日期 校验方式校验编号 校验介质校验介质温度℃ 检查与校验 外观检查 拆卸检查 试验次数第1次第2次第3次 实际整定压力MPаMPаMPа密封试验压力MPаMPаMPа校验结论校验有校期年月日备注: 试验员:年月日 校验报告编号:校验员:年月日

SH/T3543-G610 就地指示仪调校记录 (直读式压力计、温度计)公司名称:东阿县利源机械刀具有限公司单元名称:电气仪表安装 标准表名称/编号/精度标准表名称:YB-254精密压力表编号:01 精度:0.4级 名称位号型号编 号 测量范围 ( Mpa ) 精确度 ( 级 ) 允许误差 ( Mpa ) 最大误差 ( Mpa ) 最大回差 ( Mpa ) 调校结果 不锈钢压力表PG-3807 Y-100H/SR 1 0~1.6 1.6 0.0256 0.025 0.02 合格不锈钢压力表PG-3808 Y-100H 2 0~1.6 1.6 0.02560.025 0.015 合格不锈钢压力表PG-3809 Y-100H 3 0~1 1.6 0.016 0.015 0.01 合格 不锈钢耐震隔膜压力表 PG-3801 YQFN-100MFB/3 16L 4 -0.1~0. 5 1. 6 0.008 0.005 0.003 合格 不锈钢耐震隔膜压力表 PG-3802 YQFN-100MFB/3 16L 5 0~1. 6 1.6 0.0256 0.025 0.02 合格 不锈钢耐震隔膜压力表 PG-3803 YQFN-100MFB/3 16L 6 -0.1~0.5 1.6 0.0080.005 0.003 合格 不锈钢耐震隔膜压力表 PG-3804 YQFN-100MFB/3 16L 7 0~1.6 1.6 0.0256 0.025 0.02 合格 不锈钢耐震隔膜压力表 PG-3805 YQFN-100MFB/3 16L 8 -0.1~0.5 1.6 0.0080.005 0.004 合格 不锈钢耐震隔膜压力表 PG-3806 YQFN-100MFB/3 16L 9 0~1.6 1.6 0.0256 0.025 0.02 合格 以下空白 备注: 无 调校人: 日期:年月日专业工程师: 日期:年月日 质量检查员: 日期: 年月日

质量控制工艺流程图.

时速250公里客货共线铁路双线箱梁工艺流程图

“▲”为重要工序 图1.6-1 箱梁施工工艺流程图

一、编制说明 为保证箱梁结构耐久性,满足时速250公里客货共线铁路用箱梁要求,进一步完善施工方法,提高施工质量,根据相关规范、标准,结合《工艺细则》、相关检验细则和现场实际生产工艺,制定本梁场质量控制要点。 二、特殊过程 特殊过程系指在作业过程中起主导作用的生产工序,直接影响箱梁质量且事后无有效补救措施的相关工序,特殊过程要求生产过程中严禁违规操作。 特殊过程:混凝土作业,预应力张拉及管道压浆。 三、特殊过程控制 (一)混凝土作业 1.机械设备 混凝土施工主要机械设备见表1-1: 表1-1 混凝土施工主要机械设备配备表

2.劳动组织 施工初期计划安排54人左右,正式生产后根据施工情况再考虑人员增减。每班指挥1人,安全员2人,输送泵操作手2人,布料机操作手2人,布料机下料软管牵拉4人,电工2人,附着式振动器控制2人(每侧1人),插入式振捣棒振捣20人,提浆整平机司机1人,辅助短距离倒运砼及收面10人,模板查看2人,试验6人。浇筑前对各作业层人员进行详细分工,明确职责。 3.设备、工艺参数和人员的认可 (1)各种设备必须具备合格证、运转正常记录、检修检测记录。2台混凝土搅拌站,每台搅拌站设计功率为120m3每小时,完全能确保一片梁体310.6m3在6小时内搅拌完毕。每片梁生产采用2台输送泵,每台输送泵工作效率是80m3每小时,能满足生产需要,其余2台备用。从搅拌站至制梁台座来回输送时间约为10分钟,6台混凝土搅拌运输车运输能力能保证输送泵工作需要。2台装载机满足上料要求。(备用发电机2台300KW) (2)各种作业人员凭证上岗,配置工作人员名单列表,振捣工20人,能保证振捣充分。 (3)工艺参数验证—试验结果记录是否合格认证- 加强(含气量坍落度入模温度模板温度泌水率原材料配合比控制) 4、混凝土作业 4.1原材料选择及其控制 4.1.1水泥 采用广西东泥股份有限公司生产的P.O42.5低碱普通硅酸盐水泥。同厂家、同批号、同品种、同强度等级、同出厂日期且连续进场的散装水泥每500t(袋装水泥每200t)为一批,不足上述数量时也按一批计。每批抽验一次,检测项目:细度、凝结时间、安

验证原始记录模板总结

验证原始记录模板总结 精选资料炮制工艺验证原始记录(ZKDXYPYZ)平凉市铸康中药饮片有限责任公司年月日编号:ZKDXYPYZ共页第页验证品名物料编码验证日期验证批号验证产量(Kg):验证场所环境:℃验证内容单元项目:净制概述:净制对药效和药物的质量的影响也较大如药物中的杂质泥沙灰屑等因此我们在中药的净制处理过程和结果进行审计。 执行文件:《炮制工艺规程》(ZKDXYPSOPPS)《中华人民共和国药典》年版毒性中药饮片生产记录。 净制:在净制前、净制后各随机取样三次检查净制前和净制后川乌原药材中的泥沙、其它异物杂质、净制效果进行判定。 净制方法:拣□筛□簸□刮□风选□机选□验证结果:项目泥沙量其它异物杂质量净制效果QA意见净制前净制后操作人:QA:风险分析:结论:设备运行:验证内容可接受标准验证结果验证结论安装确认内容:设备安装情况安全防护装置设备适用范围设备安装符合工艺设计设备有接防护设施适合于毒性中药饮片捕尘器符合工艺设计运行确认内容:电源装置运行情况工作产量安全、配套运行正常无失效、失控现象L小时性能确认内容:电源装置启动状况设备运行质量关闭状况设备安装安全防护情况安全、配套安装到位正常运行平稳无异常现象正常符合工艺设计是否牢固共页第页操作人:QA:风险分析:结论:设备拆装操作:清洁清洁内容:项目清洁工具洗涤剂品种清洁频次容器、器具清洁布、塑料刷、水桶家用洗涤剂(洗洁精)

使用后进行一次清洁更换品种进行清洁隔批生产或停产开工前进行清洁发生偏差影响产品质量需进行清洁维修、检修完后进行清洁现场:拖把、扫帚、塑料刷、水桶清洁工具拖布、吸尘器、抹布、笤帚、水桶、毛刷、撮子设备擦机布、洁净抹布、塑料刷、水桶清洁方法:项目清洁方法及次数效果评价容器、器具置容器、器具于洗涤间。 饮用水进行冲洗后用少许清洁剂除去污迹或粉垢再用水冲洗掉清洁剂的残留物。 现场:将现场清理干净物料、尾料、废弃物分别放置在指定位置现场的清洁工作应遵循从上到下、从里到外的原则扫帚扫净现场粉尘用清洁抹布擦拭现场的顶栅、墙面、门窗、工作台至净拖把擦拭地面至净。 清洁工具每次用完后用洗衣粉搓洗干净再用饮用水反复漂洗干净晾干备用。 水桶冲洗干净倒置存放。 设备生产前用饮用水擦拭设备各部位表面生产结束后用毛刷清除设备上的残留药材碎片收集后装入桶或袋内将可拆卸下来的各种部件拆卸下来进行清洁用洗涤剂擦去设备的油污或药液然后用饮用水将设备擦拭干净共页第页取样:表面直接取样法漂洗液样品检测方式:目测检查接受限度:设备在清洁后无可见的物质残留在设备表面取最后冲洗水样与纯化水比色冲洗水样与纯化水色度一致呈无色状态最终淋洗水PH值应符合饮用水标准()残留物检测:仪器:三用紫外仪测定过程:用滤纸擦拭清洗后的设备取样样纸静置晾干置于三

蔬菜罐头流程图的验证

蔬菜罐头流程图的验证 食品安全小组于2007年5月22日对蔬菜罐头的工艺流程进行了现场验证。参加人员有:方桂华、李胜君、陈明、杨秀明、邓小军、王成福、马德乾、宋福志,车间主任邓小军作为向导。 原料验收:食品安全小组在原料存放棚中查验原料标识,原料是在合格供方郭英杰处收购。质检部提供了验收记录。 挑选:食品安全小组在预处理车间现场验证挑选工序,该工序主要是选出病虫害和严重机械伤以及变形、变色、过老的黄瓜。 浸泡:食品安全小组现场验证,在预处理间不锈钢槽中有黄瓜在流动水中浸泡。 洗刷、修整:食品安全小组在预处理间现场验证洗刷、修整工序,员工逐条洗刷净黄瓜上的附着的泥土,以及凹棱处之污物,并除去瓜蒂及花萼,用小刀修去蒂处蒂泥部位,过长的切去多余部分,断面不漏籽。 热烫:食品安全小组现场验证,修整好的黄瓜,放到热水槽中漂烫。 配汤:食品安全小组现场验证,车间员工将辅料和水混合后加热搅拌,用泵打到贮存罐里待用。 装罐:食品安全小组现场验证,车间员工将热烫后的黄瓜装到罐中,浇上配好的汤汁。

封口:食品安全小组现场验证,装好的罐头放在脱气盘里送进脱气车脱气,然后人工封口。 杀菌:食品安全小组现场确认,封口后的产品送进杀菌车里面进行了杀菌,杀菌温度和时间符合工艺要求。 包装:食品安全小组在包装区验证,保温10天后的产品进行了打检和包装,标明了当天的生产日期。 入库贮存:食品安全小组在成品库验证,包装好的产品放在托盘上,入进了成品库保存,垛位有标识。 运输:食品安全小组在成品库房验证,公司的运输车辆正在装运产品。运输车辆清洁卫生,有发货记录。 结论:食品安全小组通过对整个现场的验证,说明我们的工艺流程图和实际操作是一致的,是现行有效的。 食品安全小组 组长: 审批: 2007年5月22日

试验仪器设备校验记录表XXXX

工程试验仪器设备校验记录表 中铁工程试验检测协会编 TGX -2012

目录 1、水泥试验筛校验记录表(表TGX001) 2、水泥沸煮箱校验记录表(表TGX002) 3、雷氏夹膨胀值测量仪校验记录表(表TGX003) 4、雷氏夹校验记录表(表TGX004) 5、测氯蒸馏装置校验记录(表TGX005) 6、游离氧化钙测定仪校验记录(表TGX006) 7.水泥抗压夹具试验记录表(表TGX007) 8、水泥标准恒温恒湿养护箱校验记录表(表TGX008) 9、振筛机校验记录(表TGX011) 10、叶轮搅拌器校验记录表(表TGX012) 11、三角网篮校验记录表(表TGX013) 12、集料压碎值校验记录表(表TGX014) 13、砂石碱活性测长仪校验记录表(表TGX015) 14、容量筒校验记录表(表TGX016) 15、集料针状规准仪校验记录(表TGX017) 16、集料片状规准仪校验记录(表TGX018) 17、气孔结构分析仪校验记录表(表TGX019) 18、试验室用强制式混凝土搅拌机校验记录表(表TGX020) 19、坍落度筒及捣棒校验记录表(表TGX021) 20、混凝土含气量测定仪校验记录表(表TGX022) 21、混凝土标准振动台校验记录表(表TGX023)

22、混凝土压力泌水仪校验记录表(表TGX024) 23、混凝土砂浆试模校验记录表(表TGX025) 24、混凝土贯入阻力仪校验记录表(表TGX026) 25、维勃稠度仪校验记录表(表TGX029) 26、混凝土标准养护室校验记录表(表TGX030) 27、混凝土劈裂夹具校验记录表(表TGX031) 28、混凝土抗折夹具校验记录表(表TGX032) 29、混凝土抗渗仪校验记录表(表TGX033) 30、氯离子扩散系数测试仪(RCM装置)校验记录表(表TGX034) 31、砂浆凝结时间测定仪校验方法(表TGX047) 32、水泥净浆流动锥校验记录表(表TGX048) 33、钢筋标距仪校验记录表(表TGX053) 34、钢筋冷弯弯芯校验记录表(表TGX054) 35、(金属丝编织网)石灰试验筛校验记录表(表TGX055-1) 36、(金属穿孔板)石灰试验筛校验记录表(表TGX055-2) 37、锯石机校验记录表(表TGX056) 38、钻石机校验记录表(表TGX057) 39、道砟针状规准仪校验记录表(表TGX059) 40、道砟片状规准仪校验记录表(表TGX060) 41、道砟集料压碎率试模校验记录表(表TGX061) 42、道砟标准集料压碎率试模校验记录表(表TGX062) 43、道砟圆盘耐磨硬度试验机校验记录表(表TGX063)

Excel电子表格检验记录验证方案

E x c e l电子表格检验记录验证方案 (zcg) Excel电子表格检验记录风险控制 1 目的 将常规电子表格进行风险控制使其能成为符合预定用途、具有特殊功能的电子表格,满足实验室具体需求。 2 适用范围 本文件适用实验室于Excel电子表格检验记录的风险控制。 3 概述 我部门部分检验记录涉及比较复杂运算,普通手工计算占用分析人员较多的时间,且计算过程与结果需经较多复核才能保证准确无误,不利于工作高效开展。计划将部分检验记录设计成电子表格。优势:可以大量节约分析时间,缩短复核、审核过程提高工作效率。劣势:常规的电子表格记录存在风险。为保证电子表格从设计到应用的整个过程均准确、可靠、安全、有效,需要对电子表格检验记录风险加以控制,形成特殊功能的电子表格检验记录以符合实验室具体要求。 4 人员资质与职责 风险评估小组

5 内容 风险管理按如下流程组织开展工作。 风险识别 通过对电子表格的常用情况调查分析.认定能够影响常规电子表格的安全性、有效性、准确性及完整性的因素可视为风险。如下表所示:

风险分析 采用适当的工具对风险的影响因素成因进行分析。准确性采用因果图较为合适。下图有助于准确性及逻辑判定的成因分析。对分析出的影响因素的危害程度暂不进行风险评估,分别在设计与应用方面探寻有效的预防与控制措施。 风险控制 分别在应用与设计阶段采用有效的预防与控制措施对风险进行实际控制。下表提供部分控制措施与方法。更多的控制方式与接受方式以文件形式列出。(需求说明、操作SOP、验证方案)

控制效果评价 分别对电子表格检验记录设计阶段的安全性、准确性、有效性及完整性进行评价,确认控制效果能够符合预期要求。 评价应用文件的准确性、完整性。 评价表格的可操作性进行。 剩余风险 剩余风险是指运用了控制和风险管理技术以后而留下来的风险。 剩余风险采用其它可行的管理办法。以下类型为可能存在的剩余风险。 6评价意见与建议见报告 Excel电子表格检验记录需求说明书 1 目的 本文件的执行将记录和证明我公司质量控制部门关于Excel电子表格检验记录需求的具体内容。相关部门应以此标准为依据对Excel电子表格检验记录的设计、安装、使用、及变更进行必要的确认、验证和控制。

6、0和1号块标准工艺流程图(精)

自检控制流程业主控制流程监督检查内容 表格号表格名称 支架(托架设计支架(托架方案评审 法人单位技术负责人(XXX组织专家评审( 组织专家评审 CSB05地基承载力试验记录表V CSBO地基承载力检测记录表V JL04施工放样报验单 V 支架搭设抽查 支架(托架预压、验收 监控量测 支座安装抽查 模板设计 QLB09支座安装检查记录表V

模板制作 底板、腹板模板安装检查模板尺寸、拼缝等(XXX PDA10钢筋安装施工质量检查记录表 V QLD01钢筋检查通用记录表QLB03预应力管道检查记录表制备砼试件 浇筑底、腹板混凝土 桥梁工程师(XXX:SGT01表 旁站混凝土施工(XXX 养生 模板制作内支架、顶板底模安装检查模板尺寸、拼缝等(XXX QLB01现浇混凝土模板安装检查记录表 PDA10钢筋安装施工质量检查记录表V佥表49 钢筋安装质量检验报告单 V 制备砼试件浇筑顶板混凝土 桥梁工程师(XXX:SGT01表旁站:混凝土施工(XXX SGT01水泥混凝土(砂浆、净浆施工检查记录表 养生 桥梁工程师(XXX:质检工程师(XXX:旁站(XXX

QLB05预应力张拉(后张法记录表预应力筋穿束

PDA10钢筋安装施工质量检查记录表V PDA08 V 拆除侧模和翼缘板底模 拆模后外观检查(XXX 钢丝、钢绞线(先张法质量检验报告单 粗钢筋先张法质量检验报告单 预应力筋张拉 桥梁工程师(XXX:质检工程师(XXX:QLB05表、PDA10表8.3.2、PDA08表8.3.2张拉全过程旁站:PDA10表8.3.2、 PDA08 表8.3.2( XXX 预应力后张法质量检验报告单/钢丝、钢铰线先张法质量 评定表 粗钢筋先张法质量评定表 制备砼试件适时管道压浆,封锚 桥梁工程师(XXX:质检工程师(XXX:QLB06表QLB07表SGT01表压浆全过程旁站,留取试样QLB06表 QLB07 表SGT01 表(XXX 桥梁工程师(XXX:质检工程师(XXX:旁站(XXX

ecel电子表格检验记录验证方案

E x c e l电子表格检验记录 验证方案 This manuscript was revised by the office on December 10, 2020.

Excel电子表格检验记录验证方案 (zcg) Excel电子表格检验记录风险控制 1 目的 将常规电子表格进行风险控制使其能成为符合预定用途、具有特殊功能的电子表格,满足实验室具体需求。 2 适用范围 本文件适用实验室于Excel电子表格检验记录的风险控制。 3 概述 我部门部分检验记录涉及比较复杂运算,普通手工计算占用分析人员较多的时间,且计算过程与结果需经较多复核才能保证准确无误,不利于工作高效开展。计划将部分检验记录设计成电子表格。优势:可以大量节约分析时间,缩短复核、审核过程提高工作效率。劣势:常规的电子表格记录存在风险。为保证电子表格从设计到应用的整个过程均准确、可靠、安全、有效,需要对电子表格检验记录风险加以控制,形成特殊功能的电子表格检验记录以符合实验室具体要求。 4 人员资质与职责

5 内容 风险管理按如下流程组织开展工作。 风险识别 通过对电子表格的常用情况调查分析.认定能够影响常规电子表格的安全性、有效性、准确性及完整性的因素可视为风险。如下表所示: 风险分析

采用适当的工具对风险的影响因素成因进行分析。准确性采用因果图较为合适。下图有 助于准确性及逻辑判定的成因分析。对分析出的影响因素的危害程度暂不进行风险评 估,分别在设计与应用方面探寻有效的预防与控制措施。 风险控制 分别在应用与设计阶段采用有效的预防与控制措施对风险进行实际控制。下表提供部分控制措施与方法。更多的控制方式与接受方式以文件形式列出。(需求说明、操作SOP、验证方案)

校验记录表格

洛氏硬度计校验方法YZ506-01 本方法用于新购或使用中的洛氏硬度计的校验。 一、技术要求 1.1机械性能: 1) 各项操作是否灵活、可靠 2)试验力施加速率是否适宜 3)试台升降机械有无晃动 4)指示表指针摆动是否灵活 1.2示值精度: 每天初次使用前、长期未使用的重新使用或硬度计位置改变应进行示值精度检查。 1.3压头检查: 1)洛氏金钢石压头尖端是顶锥圆角为0.2±0.01mm、锥角为120±0.35。的圆锥体,不能磨损 严重或崩尖。 2)钢球压头外露面不能磨损严重、表面粗糙或明显圆度不好,否则更换钢球。 3)钢球直径φ1.5875±0.0035mm。 二、校验项目及条件 在室温条件下校验技术要求中的各项。校验工具用光学放大镜及千分尺。 三、校验方法 3.1实际操作检查各项机械性能是否良好。 3.2用五个标准硬度块分别进行示值检查,在每个标准硬度块上测试6个点,测试的第一点不计,其于5个测点在标准硬度块上均匀分布。 示值误差=示值平均值—硬度块标示值

示值重复性=示值最大值—示值最小值 3.3用光学放大镜检查金钢石压头和钢球压头表面质量3.4用千分尺量测钢球直径。 四、校验结果处理全部校验项目均符合技术要求为合格。 五、校验周期校验周期为12个月或使用前校验。

通知 各项目试验室: 铁路信息网发布的《工程试验仪器校验检验方法》(TGX001-086-2008)从2009年1月1日执行,原《工程试验专用仪器校验方法》(TGX001-060-2006)作废。新方法中所涉及的自校用计量器具如下,各项目试验室必配的有第1、2、3、4、8(其中适用的)、15、22、26项,其它项可根据需要购置并送检后使用。 校验用计量器具: 1、秒表:分度值0.1S 2、塞尺:量程1.0-2.5mm 3、游标卡尺:①量程300mm,分度值0.02mm②量程150mm,分度值0.01mm 4、直角尺:量程大于300mm,分度值1 mm 5、弧度板 6、砝码:①300g,②四等200g 7、电子计时表 8、标准温度计:①0-400℃,②10-200℃,0.5℃,③0-100℃,0.1℃,④负 50-50℃,0.5℃ 9、电笔 10、刻度放大镜:放大倍数40倍,测量精度0.01 11、钢直尺:量程500mm,分度值0.1mm 12、天平:①量程2000g,分度值0.1g②量程10kg,感量1g 13、台秤:100kg,分度值50g 14、案秤:10kg,分度值5g

生产工艺验证方案ok.doc

***生产工艺验证方案 1引言 1.1 验证小组成员及责任 1.1.1 验证小组成员 1.1.2 验证小组成员责任 2验证项目、评价方法及标准 2.9 混合生产工艺确认 2.10散剂分装工艺确认 2.11 包装生产工艺确认 异常情况处理程序 拟订日常监测程序及验证周期 验证结果评价与建议 1.2 概述 1.3 生产工艺流程图 1.4 验证目的 1.5 验证依据 1.6 采用文件 2.1 2.2 人员(培训、健康检查) 生产环境 2.3 公用介质 2.4 原辅料、包装材料 2.5 设备 2.6 工艺文件 2.7 净料灭菌生产工艺确认 2.8 粉碎生产工艺确认

附件

7再验证

1引言 为评价 ***生产工艺规程(草案)的可行性和重现性,以及生产系统要素和生产过程中可能影响产品质量的各种生产工艺变化因素,特根据 GMf要求制定本验证方案,对其整个生产过程进行验证,以保证在正常的生产条件下,生产出质量合格、均一、稳定的***。 验证过程严格按本方案规定的内容进行,若因特殊原因确需变更时,应填写验证方案变更申请及批准书(附件1),报验证委员会批准。 本验证方案适用于在本方案指定的厂房、设施、设备、工艺条件下参苓白术散剂的生产,当上述条件改变时,应重新验证。 1.1验证小组成员及责任 1.1.1验证小组成员 1.1.2 验证小组成员责任 验证小组组长-负责生产工艺验证方案起草,生产工艺验证方案实施全过程的组织工作和写出验证报告,负责验证协调工作,以保证

本验证方案按预定的规定项目顺利实施。 验证小组组员-分别负责生产工艺验证方案实施中各工艺控制点 的确认,负责收集各项验证记录,最终完成生产工艺验证方案的实施工作。 1.2 概述 1.2.1本公司于年月完成了***生产用厂房、设施、主要生产设 备的验证工作,空气净化系统、工艺用水系统、压缩空气系统、主要生产设备均符合设计要求及生产工艺的要求。 1.2.2 剂型: 1.2.3 性状: 1.2.4 作用类别: 1.2.5 功能主治: 用法用量: 1.2.6 1.2.7 贮藏: 包装规格: 1.2.8 1.2.9 处方依据: 批准文号: 1.2.10 有效期: 1.2.11 处方与制法 1.2.12 法定处方 1.2.12.1 制法: 1.2.12.2 1.3生产工艺流程图 1.4 验证目的 1.4.1 生产工艺验证 上进 行的全过程的投料验证,以证明产品符合预定的质量标准。 1.4.2通过对***连续三个批次的产品生产进行了工艺同步验 证,确认按生产工艺规程(初稿)、岗位标准操作规程、批生产指令

混凝土外加剂公司质量管理体系认证-管理文件-生产过程控制-工艺流程图-操作流程全套

混凝土外加剂公司质量管理 体系认证资料(管理文件)**建材科技有限公司生产过程控 制文件办公室编制:办公室2014.5.15 审核:*** 2014.5.15 批准:*** 2014.5.15 受控:受控 萘系高效减水剂合成工艺规程WJ 07-2014 :一、技术要求1、萘:工业萘,片状结晶,熔 点:80℃;沸点:218℃,不溶于水;2、甲醇:工业品,液体;3、硫酸:工业品;4、氢氧化钠(碱):工业品;5、水二、 管道色标鲜红色-硫酸;黄色-甲醛;浅蓝色-氢氧化钠;灰褐色 -蒸汽管;绿色-水管;铁红色-进出料管三、设备锅炉、泵、(水泵、酸泵、碱泵);反应釜;表(电流表、气压表、温度表);马达(电机)贮液罐;四、大约加料量:五、合成路线 溶化萘磺化水解缩合中合 50%成品 140~160℃ 140~160℃ 117-120℃80~100℃β苯磺酸萘 浓硫酸甲醛氢氧化钠六、合成工艺 1、熔萘按照 规定要求称量工业萘,投入溶萘釜,盖好盖(对角拧螺母), 确保密封,给夹层送蒸汽升温,温度控制在140~160℃,内压

控制在0.15KPa以下,可通过排气阀把萘中水蒸气溢出,关好 此阀;观看萘是否完全熔化,打开蒸气阀,把管道通气预热后, 压萘,吹入磺化釜内,再用蒸气吹干净釜内及管道内的余萘。 2、磺化打开搅拌器,升温157℃,开始加硫酸当温 度升至160℃时开始计时,前15分钟加入硫酸量的 1/4,余下部分用1小时45分钟之内全部慢慢加完, 磺化反应为3小时,其中2小时加硫酸,1小时保温, 此时测水前总酸度,应在31%~32%之间。注意:温 度控制好,不能高于165℃,也不能低于160℃,加 酸,慢慢加,防止激烈反应。 3、水解把磺化好的 磺化料打入到缩合釜内,此时温度不低于146℃,用 夹层水降温,温度下降到117℃~120℃,此时开始 水解,因为α-萘磺酸在低温下容易生成,在较高的 温度下也容易水解,因此在磺化结束后加水降温,使 磺化反应中生成的一部分多磺酸,α-萘磺酸水解后被 除掉,以利于β萘磺酸的缩合反应,反应如下: (投萘量+投酸量)×水前酸度% 加水量= —(投萘量+投酸量)设定水后酸度% 举例: (1300㎏+1430㎏)×0.32% 加水量㎏= —(1300㎏+1430㎏)=335.3㎏ 0.285% 水解1小时后,应马上取样送化验室测水后酸度,一 般控制在28%~29%,最好在28.5%,为佳。注意:

2020年(现场管理)制剂车间纯化水验证方案(版)

(现场管理)制剂车间纯化水 验证方案(版)

药业有限公司验证方案 类别:纯化水验证方案编号:VF-X-GT450-12 部门:质量管理部 2017年沙固体制剂车间 二级反渗透纯化水制备系统验证方案 目录 1.概述 1.1设备概况

1.2纯化水的操作流程 2.目的 3.验证依据 4.验证机构 5.验证成员与职责 6.验证方案的起草与审批 7.验证计划进度 8.验证小组的培训 9.风险评估 9.1目的 9.2风险评估结论 10.验证项目及可接受标准 11.现状确认 11.1纯化水系统安装确认所需文件 11.2主要设备及电器12.运行确认仪表仪器确认11.2.1电源 11.2.2饮用水确认 11.2.3仪表仪器确认 11.2.4纯化水系统安装确认 12.运行确认 12.1目的 12.2确认内容 12.2.1运行前检查 12.2.2系统运行参数的确认 12.2.3手动测试纯化水系统确认记录 12.2.4纯化水系统自动测试记录 12.2.5纯化水设备操作步骤 12.2.6纯化水水质及用水点的监控 12.2.7水处理单元水质检测 12.2.8纯化水的质量标准 12.2.9用水点分布 12.2.10取样方法

12.2.11可接受标准 12.2.12结论 12.3运行确认结论 13.性能确认 13.1目的 13.2确认内容 13.2.1取样步骤 13.2.2第一阶段 13.2.3第二阶段 13.3性能确认结论 14.异常情况处理程序 15.15.再验证周期 16.16.验证结果评定与结论 17.附件一 18.附件二(纯化水流程图) 1概述: 1.1纯水制备系统描述 1.1.1法规对纯化水的基本要求 根据SDA颁布的GMP定义:“纯化水为蒸馏法、离子交换法、反渗透法或其它适宜的方法制得到供药用的水,不含任何附加剂。” GMP规定:“纯化水的制备、储存和分配应能防止微生物的滋生和污染。储罐和输送管道所用的材料应无毒、耐腐蚀。管道的设计和安装应避免死角、盲管。储罐和管道要规定清洗、灭菌周期。”

工艺验证方案

工艺验证方案 * * * *制药厂

目录 1验证方案的起草与审批 1.1 验证方案的起草 1.2 验证方案的审批 2 概述 3 验证人员 4 时间进度表 5 验证目的 6 工艺流程图 7 有关的文件 7.1 工艺规程 7.2 标准操作程序 7.3 质量标准 8 验证内容 8.1 收料 8.2 粉碎、过筛工序 8.3 称量、配料工序 8.4 制粒工序 8.4.1 干混过程 8.4.2 制粒过程 8.5 干燥工序 8.6 整粒工序 8.7 总混工序 8.8 胶囊填充工序

1 验证方案的起草与审批1.1 验证方案的起草 1.2 验证方案的审批

2概述 盐酸* * * *胶囊为本厂已生产多年的品种,目前搬到新厂房,采用新的设备、公用设施进行生产,为了保证产品质量,须对本品的生产工艺进行验证。 本方案采用同步验证的方式,因已具备以下条件: —生产及工艺条件的监控比较充分,工艺参数的适当波动不会造成工艺过程的失误或产品的不合格; —经多年生产,对产品工艺已有相当的经验及把握; —所采用的检验方法为中国药典规定的方法,可靠稳定。 本次验证是在新的厂房、设备、公用设施的验证合格的基础上对现行生产工艺过程的验证,计划在前三批产品的生产过程中实施。 3 验证人员 工艺验证小组人员组成:

4 时间进度表 2001年11月6日至2001年11月25日完成各工艺因素验证 2001年11月26日至2001年11月27日数据汇总及分析 2001年11月27日至2001年11月28日完成工艺验证报告 5 验证目的 通过对盐酸* * * *胶囊生产过程中存在的可能影响产品质量的各种工艺因素进行验证,证实在正常条件下,本品工艺处于控制状态,且能够稳定地生产出符合质量标准要求的产品。 6 生产工艺流程 原、辅料 粉碎、过筛 配料 混合 粘合剂制粒 干燥 整粒 崩解剂、润滑剂总混