高级别管线钢概述

高级别管线钢概述

管线钢是指用于输送石油、天然气等的大口经焊接钢管用热轧卷板或宽厚板。管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。随着石油、天然气消费量的增长,其输送的重要性显越发突出,尤其是长距离输送。而提高输送效率,提高输送的经济效益就要通过加大输送管道口径,提高输送压力来解决。从而提高了对高级别、高性能管线钢的需求。

1、国内发展概况

我国管线钢的起步较晚,国内生产符合API5L标准的管线工程设计要求的管线钢仅有10多年的历史,X60~X70级管线钢已在国际市场上占有一定的地位,目前国内已投入生产的X80级管线钢质量也达到了国际先进水平,X100级管线钢已经研制出来。随着国内冶金技术装备水平的提高,我国能生产管线钢板卷的企业逐渐增多,但是能够生产X70及以上级别的钢厂仅有宝钢、武钢、鞍钢、舞钢、等。近两年来,许多钢铁厂加大了对高级别管线钢的研究开发,宝钢已研发出X120级别的管线用钢板。

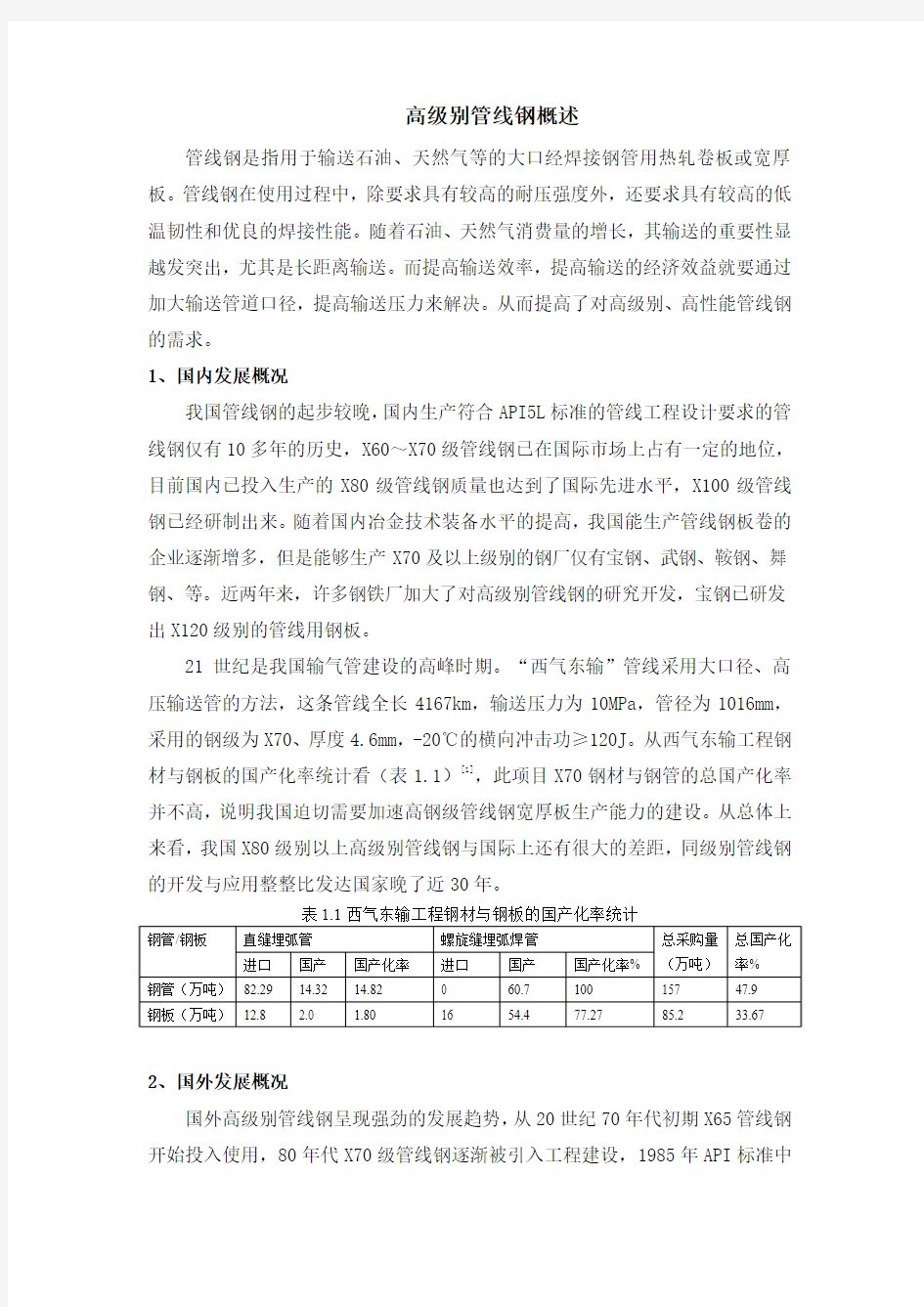

21世纪是我国输气管建设的高峰时期。“西气东输”管线采用大口径、高压输送管的方法,这条管线全长4167km,输送压力为10MPa,管径为1016mm,采用的钢级为X70、厚度4.6mm,-20℃的横向冲击功≥120J。从西气东输工程钢材与钢板的国产化率统计看(表1.1)[1],此项目X70钢材与钢管的总国产化率并不高,说明我国迫切需要加速高钢级管线钢宽厚板生产能力的建设。从总体上来看,我国X80级别以上高级别管线钢与国际上还有很大的差距,同级别管线钢的开发与应用整整比发达国家晚了近30年。

表1.1西气东输工程钢材与钢板的国产化率统计

2、国外发展概况

国外高级别管线钢呈现强劲的发展趋势,从20世纪70年代初期X65管线钢开始投入使用,80年代X70级管线钢逐渐被引入工程建设,1985年API标准中

增加了X80钢级,随后X80开始部分在一些管线工程中使用,并很快就投入到X100和X120管线钢的开发试制工作。有关X100最早的研究报告发表于1988年[2],通过大量工作已形成很好的技术体系。表2.1为报道的部分X100管线钢的成分,相对应的力学性能列于表2.2。其成分特点是低碳、高锰,铌的质量分数为0.040%~0.06%,钛含量<0.02%以及含有钼、镍等元素。

表2.2 与表2.1对应序号成分的X100管线钢的力学性能

欧洲钢管自1995年开始进行X100的开发试制,通过试验认为采用表2.1的成分通过TMCP工艺可得到强度、韧性和焊接性较好配合的X100管线钢,并按此进行X100的试生产,到2002年已生产了数百吨壁厚在12.7~25.4 mm的X100管线钢[3]。2002年9月,TransCanada用JFE/NKK提供的口径1219 mm、壁厚14.3 mm的X100钢管在加拿大WESTPATH项目中铺设了1 km长的试验段,进行了世界上首次X100的应用试验。通过现场焊接试验,认为只要采取适当的措施,X100现场焊接的焊缝强度和韧性可以获得满意的结果。

表2.3 X120的目标性能

1993年埃克森美浮公司开始X120超高强度管线钢的研发工作,并于1996年分别与日本新日铁和住友金属签订了X120管线钢的联合开发协议[4-7]。X120管线钢的研究目标见表2.3,要求在满足高强度的同时还需具有-30℃大于231 J 的高止裂韧性。新日铁开发的X120管线钢的母材和焊缝基本成分分别见表2.4和2.5[6]。

表2.4 新日铁开发的X120管线钢母材的基本成分(wt%)

3、高级别管线钢生产工艺上关键问题

高级别管线钢生产朝着超纯净度、超细晶粒、焊接无裂纹、高抗腐蚀等方向发展,这对高级别管线钢的冶炼、轧制和焊接等工艺过程提出了更高的要求。

对于冶炼工艺来说,就是要严格控制管线钢的化学成分。随着现代冶金技术的发展,对于高级别管线钢的元素控制,已经能够确保S、P等杂质元素,O、N、H等气体元素和Pb、As、Sn、Sb、Bi等残余元素低或超低含量的管线钢的生产。碳是增加钢强度的有效元素,但是它对钢的韧性、塑性和焊接性有负面影响。同时,极地管线钢和海洋管线对低温韧性、断裂抗力以及延性和成形性的需要,管线钢的碳含量成逐步下降的趋势。目前在综合考虑管线钢抗HIC性能、野外可焊性和晶界脆化时,最佳碳含量应控制在0.01%~0.06%之间[7]。硫是管线钢中影响钢的抗HIC能力和抗SCC能力的主要元素,对钢的低温冲击韧性也有影响。有研究表明[8],当钢中硫含量大于0.005%时,随着钢中硫含量的增加,HIC的敏感性显著增加。当钢中硫含量低于0.002%时,HIC明显降低,甚至可以忽略此时的HIC。脱硫一直是冶金生产中一个重要环节,技术发展很快,在目前大生产的条件下,将管线钢的硫含量控制在0.001%以下已经能够实现。磷在管线钢中是一种易偏析元素,偏析区的淬硬性约是碳的2倍。除此之外,磷会恶化管线钢的焊

接性能,显著降低钢的低温冲击韧性,提高钢的脆性转变温度,使钢管发生冷脆。对于高级别的管线钢应更加严格控制钢中的磷含量,目前有报道的X100管线钢对磷含量的要求在0.002%以下。钢中氢是导致白点和发裂的主要原因。管线钢中的氢含量越高,HIC产生的几率越大,腐蚀率越高,平均裂纹长度增加越显著。利用真空精炼脱气可很好地控制钢中的氢含量,目前已经能将钢中的氢含量降到0.0001%~0.0002%。钢中氧含量过高会生成氧化物夹杂以及宏观夹杂增加,严重影响管线钢的洁净度。钢中氧化物夹杂是管线钢产生HIC和SSC的根源之一,危害钢的各种性能。尤其是当夹杂物直径大于50μm后,严重恶化钢的各种性能。为了减少氧化物夹杂数量,一般控制钢中氧含量在0.001%~0.002%。

对于轧制工艺来说,近年来发展起来的热机械控制工艺(TMCP)是一项节约材料、简化工序和节省能源消耗的先进轧钢技术。它通过工艺手段充分挖掘钢材潜力,大幅度提高钢材的性能,给冶金企业和社会带来了巨大的经济效益,代表了HSLA钢的发展方向。TMCP技术是一种定量地、预定程序地控制热轧钢的形变温度、压下量、形变道次、形变间歇停留时间、终轧温度以及终轧后冷却速度等工艺参数。TMCP工艺包括控制轧制工艺和轧后的控制冷却工艺,最早应用于管线钢的生产。目前,管线钢的TMCP工艺技术已发展到一个新的阶段。热轧过程的计算机控制与热加工物理冶金学相结合,已有可能对轧制过程中温度的变化、组织形态、晶粒尺寸、奥氏体未再结晶区的累积应变和铁素体中残余应变,以及微合金元素碳氮化物的沉淀析出动力学等进行有效控制和准确地预测,为开发超细晶粒的管线钢,同时提高高级别管线钢的强度和韧性开辟了更广阔的途径。

对于焊接工艺来说,随着人们对管线钢质量要求的提高,对高级别管线钢的焊接安全也越来越严格。与此同时,为了提高焊接效率,单面埋弧焊(SAW)、气电焊(EGD)及电渣焊(ESW)等大线能量焊接技术已被逐步采用,但是大线量焊接使管线钢的焊接热影响区(HAZ)性能严重恶化,对高级别管线钢的安全性问题构成严重威胁。是否具有良好的可焊性已经成为管线钢质量好坏的重要判据,焊接性问题已经成为高级别管线钢开发的重要课题。

参考文献:

[1]西气东输管道分公司刘文成:“在市场风云变幻中实现高效、廉洁、优质的目标”,2003年11月.

[2]Hashimoto Y,Komizo T,Tsukamoto M,et a1.Recent Development of Large Diameter Line Pipe(X80and X100 Grade)[J].The Sumitomo Search,1988,37:93~104.

[3]Hillenbrand H G,Kalwa C.Production and Service Behavior of High Strength Large Diameter Pipes[A].Toyoda M,Denys R eds.Proeeedins of International Conference on the Application and Evaluationof High-Grade Linepipes in Hostile Environments[C].Yokohama,Japan:Scientific SurveysLtd.2002.203~215.

[4]Petersen C W,Corbett K T,Fairchild D P,et a1.Improving Long-Distance Gas Transmission Economics;X120 Devlopment Overview[A].Denys R eds.Proceedings of the 4th International Pipeline Technology Conference[C].Ostend,Belgium:Scientific Surveys Ltd.2004.3~30.

[5]Fairchild D P,Macia M L,Papka S D,et a1.High Strength Steels-Beyond x80[A].Proceedings of International Confer—ence on the Application and Evaluation of High-Grade Line-pipes in Hostile

Environments[C].Yokohama,Japan:2002.307~321.

[6]郑磊,傅俊岩.高级别管线钢的发展现状[J].钢铁,2006,41(10):1~10.

[7]郝瑞辉,从晖,马薇等.合金元素在高级别管线钢中的作用与控制[J].河南冶金.2006,14(3):21~24.

[8]Akihiko Takahashi,Hiroyuki Ogawa.Influence of Microhardness and Inclusion on Stress Oriented Hydrogen Induced Cracking of Linepipe Steels[J].ISIJ International,1996,36(3):334.

管线钢综述

综述 管线钢指用于输送石油、天然气等的大口径焊接钢管用热轧卷板或宽厚板。管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。随着石油、天然气消费量的增长,其输送的重要性显越发突出,尤其是长距离输送。而提高输送效率,提高输送的经济效益就要通过加大输送管道口径,提高输送压力来解决。从而提高了对高级别、高性能管线钢的需求。 国外高级别管线钢呈现强劲的发展趋势,从20世纪70年代初期X65管线钢开始投入使用,80年代X70级管线钢逐渐被引入工程建设,1985年API标准中增加了X80钢级,随后X80开始部分在一些管线工程中使用,并很快就投入到X100和X120管线钢的开发试制工作。有关X100最早的研究报告发表于1988年,通过大量工作已形成很好的技术体系。高级别管线钢概述我国管道建设正处于大力发展阶段,因此管线钢的发展也非常迅速。20世纪50~70年代管线钢主要采用A3钢和16Mn钢;70年代后期和80年代采用从日本进口的TS52K钢(相当于X52级钢);90年代,管线钢主要采用的X52、X60、X65级热轧板卷主要由宝钢和武钢生产供应。“八五”期间成功研制和开发了X52~X70级高韧性管线钢,并逐步得到广泛应用。西气东输工程采用了X70级管线钢并逐渐向X80过度。国内管线钢生产技术现状分析由于市场要求单管输气量不断提高。我国早期四川、西北地区的天然气管道采用X52及以下钢级、426mm以下管径的管线钢管,设计年输气量在10亿m3/a以下;陕京一线第一次采用了X60钢级、

D660mm管线钢管设计年输量提高到33亿m3/a;西气东输一线采用X70钢级、D1016mm管线钢管,设计年输量提高到170亿m3/a;最近建设的西气东输二线管道,采用X80钢级、D1219 mm管线钢管,设计年输量提高到300亿m3/a。 这种单管输气量不断提高的趋势仍在持续。当前国际上新一轮巨型天然气长输管道,单管输气量将达到450亿-500亿m3/a的水平。干线一般采用X80钢级,具有输送距离长、采用更高工作压力和大管径输送的特点。 一个具有代表性的项目是正在建设的俄罗斯巴甫年科沃-乌恰天然气管道。管线长度1100km,采用1420mm管径和K65(类似于X80)钢级,输送压力11.8MPa,单管设计输气量约500亿m3/a,计划于2012年第三季度进行系统调试。 另一个有代表性的项目是拟在北美建设的阿拉斯加北坡天然气外输管道,管道的输送能力约465亿m3/a,管线长度2737km,采用1219mm管径和X80钢级,将阿拉斯加北坡丰富的天然气资源输送到加拿大和北美市场。 我国也已在规划研究未来多条西气东输管道(西三线~西八线)的方案。包括将单管输气量提高到400亿~500亿m3/a的多种方案都在研究之中。 由于西气东输二线采用的X80钢级、管径1219mm,12MPa工作压力的方案只能达到300亿m3/a的输气能力,要将输气能力进一步提高到400亿-500亿m3/a,只能进一步提高输送压力和管径。

材料强度设计X80级管线钢设计

材料强度设计

题目:X80级管线钢设计 性能要求: 1)Rp0.2≥650MPa Rm≥800MPa Ak(-20℃)≥200J Tc=-50℃2)良好的焊接性能Ceq≤0.5 Pcm≤0.2 3)良好的抗H2S腐蚀性能 设计要求:撰写格式 1、任务书 2、前言(表述该钢的作用和发展状况) 3、化学成分设计(碳及各个合金元素的作用) 4、自己查找文献的经验公式,计算Ac1、Ac3、Bs、Ms等参数。 5、工序设计(该钢的生产流程图及流程图工序说明) 6、强度设计(进行各种强化方法的强度贡献) 7、其它性能计算与说明(如焊接性能、耐候性能等) 8、文献总结(每个学生独立查阅与该类钢相关的五篇以上文献总结) 9、参考文献 2.前言 管线钢的简介: 管线用钢(steelforpipeline)是制造石油、自然气集输和长输管或煤炭、建材浆体输送管等用的中厚板和带卷钢。管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能,一般采用中厚板制成厚壁直缝焊管,而板卷用于生产直缝电阻焊管或埋弧螺旋焊管。现代管线钢属于低碳或超低碳的微合金化钢,是高技术含量和高附加值的产品,管线钢生产几乎应用了冶金领域近20多年来的一切工艺技术新成就。管线工程的发展趋势是大管径、高压富气输送、高冷和腐蚀的服役环境、海底管线的厚壁化。因此,现代管线钢应当具有高强度、低包申格效应、高韧性和抗脆断、低焊接碳素量和良好焊接性、以及抗HIC和抗H2S腐蚀。 油气管道特别是天然气管道发展的一个重要趋势是采用大口径高压输送及选用高钢级管材。采用高压输送和高强度管材,可大幅度节约管道建设成本国外如德国、加拿大、日本和意大利等国在X80及更高钢级管线钢的研究应用方面已经有很多实践。世界著名的大石油公司积极开展X80及以上钢级管线钢的开发和应用研究。 我国管道工业的发展经历了三个高潮期。1958年开始建设长距离原油输送管道,1965年开始建设长距离天然气输送管道,在20世纪

管线钢综述

管线钢综述 欧阳高凤 摘要:本文对管线钢的大概发展历程、成分冶金、显微组织、力学性能、轧制工艺、焊接性及焊接工艺进行了论述,从而能够了解管线钢的发展,为课题研究打下基础。 关键词:管线钢成分显微组织力学性能生产工艺焊接工艺发展 1 管线钢的大概发展历程 半个多世纪以来,随着石油和天然气的开发和需求量的增加,从而带动了管线钢的发展。由于管道运输具有经济、方便、安全等特点,进入二十一世纪以来,管线钢呈现蓬勃发展的趋势。我国管线钢的应用和起步较晚,过去已铺设的油、气管线大部分采用Q235和16Mn钢。我国开始按照API标准研制X60、X65管线钢,并成功地与进口钢管一起用于管线铺设。90年代初宝钢、武钢又相继开发了高强高韧性的X70管线钢,随后成功研制了X80管线钢,X70和X80管线钢已大量应用于油气管道运输中。近几年开发的高强韧的X100和X120管线钢还处在试验阶段,应用方面还比较少。 在我国,石油、天然气的运输基本上已经实现了管道运输。但是与世界上工业发达国家相比,国内的管道运输在质量上和数量上都存在很大差距。中国虽然为世界的主要石油出产国之一,但输油输气的管道不足世界管线总长度的百分之一,而且普遍存在输送压力低、管径小的缺点。随着我国油气资源的进一步开发利用,西气东输的工程实施,油气管线向长距离、大口径发展是必然趋势。下面从管线钢的冶金成分、显微组织、力学性能、生产工艺及焊接工艺等方面,进一步较详细的介绍管线钢的发展。 2 管线钢的冶金成分的发展 管线钢和其他的微合金钢一样,都是在传统的C-Mn钢的基础上加上合金元素。合金元素主要以Nb、Ti、V或少量的Mo、Cu、Ni、Cr及B为主,以这些合金元素来对管线钢进行合金设计,以达到不同的强度等级及性能要求。 管线钢的冶金成分的发展大致经历三个阶段。第一阶段为1950年以前,是以C-Mn和C-Mn-Si钢为主的普通碳钢,强度级别在X52以下。第二阶段为1950-1972年,在C-Mn钢的基础上引入微量的Nb、Ti、V,通过相应的热轧和轧后处理工艺,提高了钢的综合性能,生产出X60及X65级别的钢。第三阶段为1972年至今,这一阶段合金化的发展特点为微合金的多元化,相继又加入少量的Mo、Cu、Ni、Cr及B,结合控轧控冷的新工艺,生产出综合性能优异的管线钢,主要以X70和X80管线钢为主,X100和X120管线钢在试验研究阶段。 下面具体论述以下管线钢中这些合金元素或微合金元素的作用及添加量。2.1 碳 碳是最传统的合金元素、强化元素,而且也是最经济的元素,但它对钢的可焊性影响很大。碳是影响焊接性能最敏感的一个元素,所以20多年来管线钢的碳含量是逐步趋向于低碳或超低碳方向发展。而且随着含碳量的增加,韧性下降,偏析加剧,抗HIC和SSC的能力下降。因此,随着管线钢级别的提高,碳含量应逐渐降低。管线钢的含碳量从开始的1.0%左右逐步降低,最低可达到0.01%。

高级别管线钢概述

高级别管线钢概述 管线钢是指用于输送石油、天然气等的大口经焊接钢管用热轧卷板或宽厚板。管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。随着石油、天然气消费量的增长,其输送的重要性显越发突出,尤其是长距离输送。而提高输送效率,提高输送的经济效益就要通过加大输送管道口径,提高输送压力来解决。从而提高了对高级别、高性能管线钢的需求。 1、国内发展概况 我国管线钢的起步较晚,国内生产符合API5L标准的管线工程设计要求的管线钢仅有10多年的历史,X60~X70级管线钢已在国际市场上占有一定的地位,目前国内已投入生产的X80级管线钢质量也达到了国际先进水平,X100级管线钢已经研制出来。随着国内冶金技术装备水平的提高,我国能生产管线钢板卷的企业逐渐增多,但是能够生产X70及以上级别的钢厂仅有宝钢、武钢、鞍钢、舞钢、等。近两年来,许多钢铁厂加大了对高级别管线钢的研究开发,宝钢已研发出X120级别的管线用钢板。 21世纪是我国输气管建设的高峰时期。“西气东输”管线采用大口径、高压输送管的方法,这条管线全长4167km,输送压力为10MPa,管径为1016mm,采用的钢级为X70、厚度4.6mm,-20℃的横向冲击功≥120J。从西气东输工程钢材与钢板的国产化率统计看(表1.1)[1],此项目X70钢材与钢管的总国产化率并不高,说明我国迫切需要加速高钢级管线钢宽厚板生产能力的建设。从总体上来看,我国X80级别以上高级别管线钢与国际上还有很大的差距,同级别管线钢的开发与应用整整比发达国家晚了近30年。 表1.1西气东输工程钢材与钢板的国产化率统计 2、国外发展概况 国外高级别管线钢呈现强劲的发展趋势,从20世纪70年代初期X65管线钢开始投入使用,80年代X70级管线钢逐渐被引入工程建设,1985年API标准中

管线钢种类及用途

管线钢种类及用途 管线钢是指用于输送石油、天然气等的大口经焊接钢管用热轧卷板或宽厚板.管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。 油气输送管线用钢板:用于制作石油,天然气输送管道。主要钢号:X42 L290 X46 L320 X52 L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、 X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、 X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、 X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、 X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、 X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、 X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、 X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、

管线钢

管线钢 一、管线钢的概述 1、概念 管线钢主要用于石油、天然气的输送。制造石油天然气集输和长输管或煤炭、建材浆体输送管等用的中厚板和带卷称为管线用钢(LPS)。石油钢的强度一般要求达到600~700MPa;钢中O、S、P、N、C总含量不大于0.0092%;钢中脆性Al2O3夹杂和条状Mn夹杂为痕迹状态。 管线钢主要用于加工制造油气管线。油气管网是连接资源区和市场区的最便捷、最安全的通道,它的快速建设不仅将缓解铁路运输的压力,而且有利于保障油气市场的安全供给,有利于提高能源安全保障程度和能力。 2、管线钢类型 管线钢可分为高寒、高硫地区和海底铺设三类。从油气输送管的发展趋势、管线服役条件、主要失效形式和失效原因综合评价看,不仅要求管线钢有良好的力学性能,还应具有耐负温性、耐腐蚀性、抗海水和HSSCC性能等。这些工作环境恶劣的管线,线路长,又不易维护,对质量要求都很严格。 3、管线钢的消费和生产现状 (1)消费状况 为了把这些自然气输送到主要的消费区域,建设输送管线是必不可少的。目前“西气东输”项目已经建成,今后还将建设的主要管线有陕京二期、中俄自然气管线(东线、西线)、以及中亚或俄罗斯至上海自然气管线,终极与“西气东输”管线形成“两横、两纵”的自然气干线。 目前,原油、自然气管网已经具有相当规模,成品油输送管道相对较少,目前仅占全部输送量的40%,将来计划修建3万km,管径在Ф500mm左右,壁厚在10mm以下,以X65为主。未来10年,我国将建设5万km的油气管道,均匀每年需要展设近5000km,每年自然气管道需要钢材近400万t。 随着管道输送压力的不断进步,油气输送钢管也相应迅速向高钢级方向发展。在国际发达国家,20世纪60年代一般采用X52钢级,70年代普遍采用X60~X65钢级,近年来以X70为主,而国内城市管网以X52、X65为主。目前国内主干线输气管最大压力为10MPa,最大直径能够达到Ф1016~1219mm,以X65、X70应用为主,X80也有应用,但用量未几。随着国内输气管的延长和要求压力的进步,X70、X80将成为主流管线钢。 (2)管线管的生产情况 随着国内冶金技术装备水平的进步,我国能生产管线钢板卷的企业逐渐增多,但是能够生产X70及以上级别的钢厂仅有宝钢、武钢、鞍钢、舞钢、

管线钢知识

管线钢知识 石油和天然气的需求迅速增长,2011-2015年世界范围内管道建设的工程投资每年近400亿美元。 西气东输二线管道以高强度X80为管材,管径1219mm,压力12MPa,主干线全长4895km。2010年底的统计资料显示,我国已建立原油管道1.9*104km,天然气管道3.3*104km,成品油管道1.6*104km,油气管道总里程已达6.8*104km,2020年有望达到20*104km。同时,与我国的能源需求和先进国家的管道水平相比,我国管道建设还有巨大的需求和潜力。 一、管道工程面临的挑战与管线钢发展方向 ●管道的大管径、高压输送与高强度管线钢 由建立在流体力学基础上的设计计算可知,原油管道单位时间输送量与输送压力梯度的平方根成正比,与略大于管道直径的平方成正比。加大管道直径,提高管道工作压力是提高管道输送量的有力措施和油气管道的基本发展方向。 目前认为,输油管道合适的最大管径为1220mm,输气管道合适的最大管径为1420mm。在输送压力方面,提高压力的追求仍无止境。20世纪50-60年代的最高输送压力为6.3MPa(X52),70-80年代的最高输送压力为10MPa(X60-65),90年代后的最高输送压力达14MPa(X70-80)。近年来,国外一些新建天然气管道压力一般为10-15MPa,一些管道压力已超过20MPa(X100-X120)。 由管道设计准则可知,管道工程的大口径、高压输送这一目标可以通过增加钢管壁厚和钢管强度来实现。然而,提高管线钢的强度才是一种理想的选择。这是因为高强度管线钢的采用不仅可减少钢管壁厚和重量,节约钢材成本,而且由于钢管管径和壁厚的减少,可以产生许多连带的经济效益。据统计,在大口径管道工程中,25%-40%的工程成本与材料有关。一般认为,管线钢每提高一个级别,可使管道造价成本降低5%-15%。 ●管道的低温环境与高韧性管线钢 随着管道工程的发展,对管线钢韧性的技术要求日益提高,韧性已成为管线钢最重要的性能指标。为获取高韧性管线钢,可通过多种韧化机制和韧化方法,其中低碳或超低碳、纯净或超纯净、均匀或超均匀、细晶粒或超细晶粒以及针状铁素体为代表的组织形态是高韧性管线钢最重要的特征。 超纯净管线钢:S≤0.0005%、P≤0.002%、N≤0.002%、O≤0.001%和H≤0.0001%; 超细晶粒管线钢:通过严格控制控轧、控冷条件,目前可获得这种有效晶粒 大都在尺寸达到1-2um,因而赋予了管线钢优良的韧性。现代管线钢的A kv 可高达200-300J以上,50%FATT可达-45℃以下。经过精心控制的管线钢,其A kv 400-500J以上,DWTT的85%FATT可降至-60℃以下。 ●管道的大位移环境与大变形管线钢 所谓大变形管线钢是一种适应大位移服役环境的,在拉伸、压缩和弯曲载荷下具有较高极限应变能力和延性断裂抗力的管道材料。这种管线钢既可满足管道高压、大流量输送的强度要求和满足防止裂纹起裂和止裂的韧性要求,同时又具有防止管道因大变形而引起的屈曲、失稳和延性断裂的极限变形能力,因此大变形管线钢是管道工程发展的迫切需要,也是传统油、气输送管道材料的一种重要补充和发展。 大变形管线钢的主要性能特征是在保证高强韧性的同时,具有低的屈强比

管道钢级

管道介质的输送压力有逐渐增高的趋势,在输气管线上尤为明显。这是因为在一定范围内提高输送压力会增加经济效益,以输气管线为例,在输量不变的条件下,随着输送压力的提高气体的密度增加而流速减小,从而使摩阻下降。 在一条输气管线的站间距内由进站到出战压力逐渐下降,而流速逐渐增加,随之摩阻也逐渐增加,故离进站口 3 / 4 长度消耗生出站压差△ p 的一半,而后 1 / 4 长度消耗另一半。输气管线与输油管线最大的差别是由进站到出站流速是逐渐增加的,这是介质的可压缩性造成的。而油基本上是不可压缩的,虽然输送压力沿管程逐步下降,但流速是不变的,摩阻也是前后相同的。由此看出对于输气管线压力的提高可使摩阻下降,而输送能耗下降。 还应指出,输气管线的能耗远比输油为大,仅以西气东输管线为例,该管线输送压力 p : 10MPa ,输量为 120 亿 m3 /年,管线长度为 4000KM ,粗略按经验估计能耗大致为 12 亿 m3 /年,而输量的。 1/10 作为沿途的能源消耗掉了。 由于对降低能耗的关切,输送压力有逐步增加的趋势。早期我国四川省的天然气管线输送压力为 2.5MPa ,以后增加到 4MPa ,陕京线提升为 6MPa ,西气东输增至 10MPa ,国外经济发达国家近十气输气管线多选取 12MPa 。 在输气管线上压比亦有逐渐下降的趋势。所谓压比指进站压力与出站压力之比,压比减少意味着全线均在较高的压力下运行,这

样也可使能耗减小。早期压力多为 1.6 ,后来降至 1.4 ,近年国外有些输气管线取压比为 1.25 。当然,压比减小,压缩机站数要增加,从而投资会增加。对于管径、压力、压比均需进行优化计算和比选。 当输量确定,通过优化确定管径、压力、压比以后,如选取较高压力而钢材强度等级太低,则会造成壁厚过大,这给制管、现场焊接以及运输等诸多环节带来困难,甚至难以实现。生产的需求促进了钢材等级的提高。 API 于 1926 年发布 APl5L 标准,最初只包括 A25 、 A 、 B 三种钢级,最小屈服值分别为 172 、 207 、 251MPa 。 API 于 1947 年发布 APl5LX 标准,该标准中增加了 X42 , X46 , X52 三种钢级,其最小屈服值分别为 289 、 317 、 358MPa 。 1966 年开始,先后发布了 X56 、 X60 、 X65 、 X70 四种钢级,其最小屈服值分别为 386 、 413 、 448 、 482MPa 。 1972 年 API 发布 U80 、 U100 标准,其最小屈服值分别为 551 、 691Mpa ,以后 API 又将 U80 、 U100 改为 X80 、 X100 。粗略统计,全世界 2000 年以前 X70 用量在 40 %左右, X65 、 X60 均在 30 %左右徘徊,小口径成品油管线也有相当数量选用 X52 钢级,且多为 ERW 钢管。 关于 X80 钢级,国内、外议论很多,国际上曾对 X80 研制已耗巨额投资的钢铁巨头更是积极宣传 X80 ,甚至 X100 ,但时至今日 X80 只处于 " 试验段阶段,总长仅 400KM 左右。目前正在建

管线钢分类、发展

管线钢分类、发展 管线钢是指用于输送石油、天然气等管道所用的一类具有特殊要求的钢种,根据厚度和后续形成等方面的不同,可由热连轧机组、炉卷轧机或中厚板轧机生产,经螺旋焊接或UOE直缝焊接形成大口径钢管。下面随小编去了解下管线钢。 一、管线钢分类 1、铁索体-珠光体管线钢 铁素体一珠光体管线钢是20世纪60年代以前开发的管线钢所具有的基本组织形态,X52以及低于这种强度级别的管线钢均属于铁素体一珠光体,其基本成分是碳和锰,通常碳含量(质量分数,下同)为0.10%一0.20%,锰含量为1.30%~1.70%,一般采用热轧或正火热处理工艺生产。当要求较高强度时,可取碳含量上限,或在锰系的基础上添加微量铌和钒。通常认为,铁素体一珠光体管线钢具有晶粒尺寸约为7μm的多边形铁素体和体积分数约30%的珠光体。常见的铁素体一珠光体管线钢有5LB、X42、X52、X60、X60和X70。 2、针状铁素体管线钢 针状铁素体管线钢的研究始于20世纪60年代末,并于70年代初投入工业生产。当时,在锰一铌系基础E发展起来的低碳.锰一钼一铌系微合金管线钢,通过钼的加入,降低相变温度以抑制多边形铁素体的形成,促进针状铁素体转变,并提高碳、氮化铌的沉淀强化效果,因而在提高钢强度的同时,降低了韧脆转变温度。这种钼合金化技术已有近40年的生产实践。近年来,另一种获取针状铁素体的高温工艺技术正在兴起,它通过应用高铌合金化技术,可在较高的轧制温度条件下获取针状铁素体。常见的针状铁素体管线钢有X70、X80。

3、贝氏体一马氏体管线钢 随着高压、大流量天然气管线钢的发展和对降低管线建没成本的追求,针状铁素体组织已不能满足要求。20世纪后期,一种超高强度管线钢应运而生。其典型钢种为X100和X120。1988年日本SMI公司首先报道了,X100的研究成果。经历了,多年的研究和开发,X100钢管于2002年首次投入工程试验段的敷设。美国ExxonMobil公司于1993年着手X120管线钢的研究,并于1996年与日本SMI公司和NSC公司合作,共同推进X120的研究进程,2004年X120钢首次投人丁程试验段的敷设。 贝氏体一马氏体管线钢在成分设计上,选择了碳一锰—铜—镍—钼—铌—钒—钛—硼的最佳配合。这种合金设计思想充分利用了硼在相变动力学上的重要特征。加入微量的硼(ωB=0.0005%~0.003%),可明显抑制铁素体在奥氏体晶界上形核,使铁素体曲线明显右移。同时使贝氏体转变曲线变得扁平,即使在超低碳(ωC=0.003%)情况下,通过在TMCP中降低终冷温度(<300℃)和提高冷却速度(>20℃/s),也能获得下贝氏体一板条马氏体组织。常见的贝氏体—马氏体(B—M)管线钢有X100、X120。 4、回火索氏体管线钢

管线钢成分及标准

一、管线钢概述 1、简介 管线要求含碳量较低,而靠提高锰含量,添加铌、钛、钒、钼等微量元素来保证其强度。对于管线钢,除了要求强度、塑性指标外,对于韧性指标的要求是它的一个突出特点,包括了钢板的冲击功、冲击转变温度和焊接热影响区与焊接金属的韧性指标。此外,还有应变时效、可焊性、应力腐蚀等指标要求。 2、管线钢类型 管线钢可分为高寒、高硫地区和海底铺设三类。从油气输送管的发展趋势、管线铺设条件、主要失效形式和失效原因综合评价看,不仅要求管线钢有良好的力学性能(厚壁、 )、高强度、高韧性、耐磨性),还应具有大口径、可焊接性、耐严寒低温性、耐腐蚀性(CO 2 抗海水和HIC、SSCC性能等。这些工作环境恶劣的管线,线路长,又不易维护,对质量要求都很严格。 二、技术要求 1、性能要求 现代管线钢属于低碳或超低碳的微合金化钢,是高技术含量和高附加值的产品,管线钢生产几乎应用了冶金领域近20多年来的一切工艺技术新成就。目前管线工程的发展趋势是大管径、高压输送、高冷和腐蚀的服役环境、海底管线的厚壁化,因此目前对管线钢的性能要求主要有以下几方面: (1) 高强度。管线钢的强度指标主要有抗拉强度和屈服强度;在要求高强度的同时,对管线钢的屈强比(屈服强度与抗拉强度)也提出了要求,一般要求在0.85-0.93的范围内。(2)高冲击韧性。管线钢要求材料应具有足够高的冲击韧性(起裂、止裂韧性)。对于母材,当材料的韧性值满足止裂要求时,其韧性一般也能满足防止起裂的要求。 (3)低的韧脆转变温度。严酷地域、气候条件要求管线钢应具有足够低的韧脆转变温度。DWTT(落锤撕裂试验)的剪切面积已经成为防止管道脆性破坏的主要控制指标。一般规范要求在最低运行温度下试样断口剪切面积≥极85%。 (4)优良的抗氢致开裂(HIC)和抗硫化物应力腐蚀开裂(SSCC)性能。 (5)良好的焊接性能。钢材良好的焊接性对保证管道的整体性和焊接质量至关重要。

高钢级管线钢的组织和力学性能.

?20? 焊管 2008年3月 50.8 rlLrn,X70钢试样为API SPEC 5L标准所要求 的板状试样,按ASTM A37022002标准规定,在MTS810215自动拉伸试验机上进行。 对于夏比V形缺口冲击试样,X80钢在钢板中间厚度处取样,X100钢在钢板表面2mm下取样,分别在0℃,一18℃,一20℃和一38℃下进行.冲击试验。 2试验结果

2.1力学性能 拉伸试验结果(见表2表明,对于三种试验用钢,随着管线钢级别的提高,其硬度和强度都有较大的提高,延伸率下降较小,屈强比略有升高。 夏比冲击试验表明,X100钢即使在更低的温度下 表2试验钢的力学性能 仍然比X80钢有更高的冲击吸收功。落锤撕裂试验表明,三种管线钢的DwTr 剪切面积高达100%,在所测试温度下都满足API SPEC 5L标准的“Battelle 85pet SA”要求,具有良好的低温韧性。 2.2显微组织 如图l所示,X70级管线钢的显微组织为针 状铁素体;X80级管线钢的显微组织为多边形铁素体、针状铁素体和贝氏体双相组织;X100级管 线钢的显微组织为粒状贝氏体和上贝氏体组织。 并且可以发现X80钢中的针状铁素体要比x70 钢中的铁素体细小得多,而X100钢的整个组织 都得到了有效的细化。

图1三种试验管线钢显微组织 如图2所示,用扫描电镜能更清楚地看到,X70级管线钢组织主要由形状不规则的针状铁素 体组成;X80级管线钢组织则是由大块状的多边形铁素体、不规则的针状铁素体和片条状的贝氏 体组成;X100级管线钢是由片条状十分明显的上贝氏体和粒状贝氏体组成。多边形铁素体呈多边形状或板条状均匀分布,板条束组织较细,晶界清晰;针状铁素体呈不规则非多边形状,晶粒间界模糊,没有“完整”的连续的晶界,粒度参差不一,晶 粒间和晶内分布着极细小的小岛,从晶粒中隐约 可观察到由浮凸和析出相所勾勒出的亚晶条纹。 连续冷却过程中,在较低温度下粒状贝氏体由铁素体+岛状物(M/A组成,如图 2(c所示。 (cX100钢 TEM观察表明,X70级管线钢的针状铁素体组织位错密度较低,亚晶粒晶畴尺寸较大,基体中存在少量夹杂和析出物。和贝氏体相比,多边形 铁素体和针状铁素体形成温度较高,尺寸较大,亚

管线钢的化学成分和性能分析

管道运输石油和天然气是最经济、最方便、最主要的运输方式之一,随着国内石油和天然气工业的发展,油气管道建设取得了长足的进步。“西气东输”工程西起新疆轮南,东至上海,全长4000 km,设计输气压力10 MPa,管径最大1016 mm,在国内管道发展史上具有划时代的意义。“西气东输”工程极大地推动了我国管线钢的发展,为管线钢的发展创造了契机。目前,我国宝钢、武钢和太钢等企业生产X70级以下管线钢的工艺技术已经成熟,并已形成一定的生产批量,X80级以上管线钢也在研发过程中。 为保障管线的安全可靠性,在提高管线钢强度的同时,还要相应提高其韧性。管线钢在成分设计上,大体上都是低碳、超低碳的Mn-Nb-V(Ti)系,有的还加入Mo、Ni、Cu等元素。现代冶金技术可以使钢有极高的纯净度、高的均匀性和超细化晶粒,从而为管线钢的发展创造了条件。 1管线钢的力学性能和工艺性能 1.1 强度和韧性 由于输气管道输送压力的不断提高,管线钢的强度也由最初的295~360 MPa(相当于API标准的X42~X52级管线钢)提高到526~703 MPa(相当于X80~X100级管线钢)。西气东输管线对钢材的性能要求见表1[1]。高强度管线钢的屈强比也是管线钢中的一个重要指标。屈强比表示材料的塑性变形能力,即材料从屈服到最后断裂过程中材料的强度和变形能力,屈强比越低,钢管从产生始塑性变形起到最后断裂的形变容量越大。随着输送压力的增高,就需要使用更高强度的钢管,而高强度钢管的屈强都比较高。在很多管线钢管的技术规范中都对材料的屈强比做了限制,大部分技术要求都把屈强比限制在不大于0.90。 包辛格效应(Bauchinger Effect)是管线钢强度设计时应充分考虑的问题。实践证明,制成管后总体的包辛格效应表现为钢管的抗拉屈服极限下降,其下降值与钢管的钢材等级、轧制工艺、化学成分、金相组织、制管工艺和制样方法等诸多因素有关,难以准确估计更无法计算。所以,钢卷或钢板的屈服极限必须略大于API5L规定的相应钢号的钢管的屈服值[2]。 随着高寒地带油气田的开发,对输送管的低温韧性要求日益增高。韧性是管线钢的重要性能之一,它包括冲击韧性和断裂韧性等。由于韧性的提高受到强度的制约,因此管线钢的生产常采用晶粒细化的强韧化手段,既可以提高强度又能提高韧性。另

高级别管线钢X80_X120的研发与应用

第16卷第4期 2006年4月 中国冶金 China Metallurgy Vol.16,No.4 Apr.2006 作者简介:罗海文(19722),男,博士; E 2m ail :luohaiwen @https://www.360docs.net/doc/406260945.html, ; 修订日期:2005212228 高级别管线钢X 80~X 120的研发与应用 罗海文, 董 瀚 (钢铁研究总院先进钢铁材料技术国家工程研究中心,北京100081) 摘 要:通过管线长距离运输天然气、石油是能源运输的主要方式之一。出于降低成本的需要,天然气输送管线的工作压力不断提高,这就要求应用X80~X120更高级别管线钢。根据有关的文献资料,系统整理并介绍了高级别管线钢的性能指标、成分设计以及生产应用中的热点问题,并讨论了未来中国天然气管线所采用高级别钢的可能选择。 关键词:管线钢;X80;X100;X120;强度;韧性 中图分类号:T G 115.5 文献标识码:A 文章编号:100629356(2006)0420009207 Development of X 802X 120High G rade Linepipe Steels and Their Applications L UO Hai 2wen , DON G Han (National Engineering Research Center for Advanced Steel Technology ,Central Iron &Steel Research Institute ,Beijing 100081,China ) Abstract :Long distance gas and oil transmission pipeline is now facing a strong pressure to reduce its investment and operation costs.The widely accepted way to achieve this goal is to increase the operation pressure ,while the high pressure requires application of high grade linepipe steels ,i.e.X802X100.In this paper ,the following are briefly reviewed :(1)Technical requirements and chemical compositions of X802X120grade linepipe steels ;(2)Some hot issues on the production and application of X802X120steels ;(3)Recent progress on development of X1002X120pipeline steels and a general discussion on the possible choice of X802X120grades for the f uture pipe 2line projects in China. K ey w ords :linepipe steel ;X80;X100;X120;strength ;toughness 中国随着经济的强劲增长,对石油天然气等能 源的需求也相应增加,而其中大半需从国外进口,尤其是从中亚国家和俄罗斯进口。这意味着从中亚和西西伯利亚到中国东北部将建设一巨大的长距离管线输送的网络工程。而长距离管线输送的关键在于不断提高其工作压力,降低单位输送成本,且通过减少其管壁厚度来降低材料及相关建设费用。鉴于此,长距离输送则要求更高钢级的高强度管线钢管,同时还要求有高韧性,特别是必须有很高的CVN [1]。因此,近年来开发更高强度管线钢的经济 驱动力不断增加,曾在国际标准中处于最高钢级的X70已被X80所取代,X100和X120国际标准的草稿业已推出。这一新版标准的问世不但伴随着对其性能水平定义方法的完全改变,而且要求参与人员要熟悉这些产品的实际表现,并掌握其内在特征的 最新和最可靠的知识[2]。 目前,世界工业发达国家在高钢级的高性能管线钢管的研发和应用上走在了前列:加拿大的Welland 于1995年至1999年7月销售的供天然气输送的SSAW 和UO E 焊管,X70与X80之和达100%;Ip sco 公司在1998年年报中披露已成功进行了X90和X100SSAW 钢管试生产,最终目标是生产各种规格的X100钢管。日本的N KK 、住友金属、新日铁、川崎等公司及欧洲钢管公司也相继研制成功X90和X100UO E 钢管,Exxon Mobil 、Europe Pipe 、Nippon Steel 和Sumitomo Metal 正在研制X120钢管[3]。 1 性能技术指标 由于管道在高压下运行于地理环境复杂、气候

超高强度管线钢的研究现状与展望

龙源期刊网 https://www.360docs.net/doc/406260945.html, 超高强度管线钢的研究现状与展望 作者:刘西畅陈震李喜庆冯宁波 来源:《科学与财富》2018年第08期 摘要:随着输油输气行业的迅速发展,管线钢作为主流用钢,其经济性、可靠性和稳定 性越来越受到关注。本文从我国管线钢的发展历程出发,以宝钢为例,介绍了现阶段我国管线钢的生产情况和应用情况,并通过组织成分、生产工艺以及焊接工艺等方面重点介绍了现阶段超高强管线钢的研究现状,并肯定了其未来广阔的发展前景。 关键词:管线钢;超高强度;X100/X120;研究现状 1 引言 随着近年来石油和天然气需求量的日益增长,输油输气管线也在迅速发展。由于恶劣的开采环境,开采作业中管线钢的经济性、可靠性和稳定性越来越受到关注。研究表明,与X80 相比,X120的强度提高了近50%,可节省管线工程投资10%左右。近年来,使用高等级、大壁厚管线用钢呈现出越来越强的发展态势[1]。 2 我国管线钢的发展历程 我国管线钢的发展十分迅速。上世纪六七十年代主要采用国内生产的A3、16Mn,随后因强度不足很快淘汰。八十年代后按美国API标准生产的管线钢板开始兴起,但由于国内技术落后,多使用进口板。九十年代后,国内管线板生产发展很快,各大钢厂相继开发生产高钢级管线钢。以宝钢为例,宝钢于1995年开始批量生产X52管线钢,在十多年的时间里,宝钢生产的常规和抗腐蚀高钢级管线钢总量超过400万吨。近两年在宝钢人的努力下,不仅产量得到飞跃,还成功开发了超高强管线钢种。目前管线钢板卷已经用于西气东输管线,中俄管线等国内外输油输气重大工程[2-3]。 3 超高强度管线钢的研究现状 超高强管线钢对于降低输送管线的建设成本和确保安全性方面优势明显,其将来必定会成为管线产业的新宠。 3.1 超高强度管线钢的化学成分与微观组织 不同强度级别的管线钢不仅化学成分不同,也有着完全不同的微观组织,不同的显微组织决定了其不同的机械性能。根据显微组织的不同,管线钢可分为铁素体-珠光体型管线钢、针状铁素体型管线钢、贝氏体-马氏体型管线钢及回火索氏体型管线钢[4]。

管线钢的发展趋势与展望

管线钢的发展趋势与展望 高惠临 董玉华 周好斌 (西安石油学院 710065) 摘 要 对管线钢的现状和发展进行了详细的论述,指出管线钢的发展趋势是向着超纯净度钢、超细晶粒钢、针状铁素体钢和超低碳贝氏体钢、焊接无裂纹钢、焊接高热输入钢和高抗腐蚀钢的方向发展。 主题词 管线钢 现状 发展趋势 面向21世纪的管线钢正出现一个蓬勃发展的趋势。管线钢发展的动力来自两个方面。其一是世界石油工业的发展。由于海上油气田、极地油气田和腐蚀环境油气田的开发,不仅要求管线钢具有高的强度,而且要求应有好的韧性、疲劳性能、抗断裂特性和耐腐蚀性能,同时还要求力学性能的改善不应当恶化钢的焊接性能和加工性能。其二是冶金技术的进步。自1959年微合金钢开始在管线钢上应用以来,国际上对管线钢已进行近40年的研究与生产。目前,管线钢的设计和生产过程由于采用了冶金数学、清洁的试验室、生产过程的计算机控制等高新技术,因而管线钢已成为低合金高强度钢和微合金钢领域内最富有活力、最具研究成果的一个重要分枝。 管线钢发展的动向和趋势主要表现在以下几个方面: 1 超纯净管线钢 超纯净管线钢是指非金属夹杂物(主要是硫化物和各类氧化物)含量很少的钢。 本世纪60年代石油钢结构的层状撕裂问题导致了低硫钢的发展。钢中硫等有害元素严重恶化钢的性能,主要表现在: (1)损害全厚度韧性; (2)降低上平台韧性和提高韧脆转变温度; (3)导致性能各向异性,在横向和厚度方向上韧性严重恶化; (4)增加热脆和焊接结晶裂纹的倾向性; (5)导致氢致开裂; (6)由于奥氏体转变可在夹杂物上形核,因而导致相变温度升高和软组织的形成。 目前,现代冶金技术的发展,已经能够确保S、P等杂质元素、O、N、H等气体元素和Pb、A s、Sn、Sb、B i等痕迹元素的低或超低含量的管线钢的生产。图1表示了60年代以后钢中杂质元素和气体元素的变化趋势。通过铁水预处理、转炉精炼、钢包冶金和连铸等多步冶金新技术和新工艺,目前世界上最具有竟争力的管线钢纯净度可达到S≤0.0005%、P≤0.005%、N≤0.002%、O≤0.001%和H≤0.0001%。 然而,在工业上要完全消除夹杂物是不可能的。所以对夹杂物的形态进行控制已成为获取优质管线钢的重要手段。夹杂物形态控制的基本方法是加入变态剂。这种变态剂的主要功能是将易于变形的I型M nS变态成抗变形的合金硫化物,其中一部分变态剂还兼有脱硫的功能。目前在工业上用作变态剂的主要有Zr、T i、稀土Ce和Ca等。图2表明S含量和不同夹杂物形态控制方法对管线钢韧性的影响,其中采用Si—Ca喷吹冶金(TN法)可使管线钢韧性得到大幅度提高。 ? 4 ?焊管?第22卷第3期?1999年5月

X100管线钢的分析报告

对X100管线钢的材料分析报告 X100级管线钢的现实意义 近年来,随着我国对石油、天然气等能源的需求进一步增大, 并且伴随最近铁矿石价格的飞涨, 导致管钢成本的提高.为了减少输送成本, 同时又不损失石油天然气的输送量, 开发 X100 等级的高钢级管线钢成为一种必然。X100管线钢的应用具有巨大的经济效益,可使长距离油气管线成本节约5%~12%(据加拿大的统计分析表明, 管线钢每提高一个钢级可减少建设成本7%),主要体现在节约材料、提高输送压力、减小施工量、降低维护费用、优化整体方案等方面,为节省管线工程的建设投资、降低运输费用, 采用高强度等级的管线钢更加经济合理. 随着国内一系列管道建设工程的展开, X100 的高强度、高韧性带来的成本优势将促使其大规模生产应用。目前, 世界石油管道的建设正朝着长距离、大口径、高输送压力发展, 为减少建设和维护成本, 高钢级管线钢的开发应用已成为国内外管道用钢的研究热点. X100级管线钢的发展及现状 从近些年的发展历史来看,较早时候日本、德国的管线钢制造商与一些石油公司合作, 进行高强度等级的X100 和X120 管线钢的开发试制. 在20世纪80 年代中期, X100 级管线钢已完成了试验, 但那时尚无实际应用的需求; 1995 年, 几家石油和天然气公司开始设计X100 级管线钢材料.欧洲自1995 年开始进行X100 钢管的开发试制,采用T MCP 工艺, 到2002 年已生产了数百吨壁厚12. 7~ 25. 4 mm 的X100 管线钢.. 2002 年T CPL 在加拿大建成了一条管径1 219 mm、壁厚14. 3 mm、X100 钢级的1 km 试验段.但是从材料设计的角度来讲, X100 的研究尚不成熟, 组织与性能的关系有待于进一步分析, 以便为国内的X100 的开发和设计奠定良好基础. 从其管线钢的材料及级别来看,其发展可分为三个阶段:第一阶段为20 世纪50 年代年以前,是以C-Mn钢为主的普通碳钢,强度级别为X52 以下。第二阶段为20 世纪50 年代到70 年代,在C-Mn钢基础上引入微量钒和铌,通过相应的热轧及轧后处理等工艺,提高了钢材的综合性能,生产出X60、X65 级钢板。特别是20 世纪60 年代后期,日本等国开展了控制轧制研究,对热轧中厚钢板、带钢热变形过程中工艺参数与组织状态、力学性能关系等方面进行了系统研究。第三阶段为20 世纪70 年代年至今,用V、Ti、Nb、Mo、B 等元素微合金化,并采用了控制轧制与控制冷却相结合等新技术,相继开发出X70、X80、X100 等综性能优异的高强度级别管线钢。目前,管线钢正朝着厚壁、大直径和高强度方向发展。 当前石油管道用钢的主流级别已成为X80,围绕该钢种相关研究也已十分成熟。X100~ X120级别管线钢的实验室研发已取得成功, 除了国外有少量实验管道, 还未出现大规模工程应用, 对其组织的研究也一直处在对传统低碳贝氏体组织的研究阶段, 关于组织的形成和转变机理也未达成统一定论。组织的微观结构、强韧化机理以及复相组织构成与性能之间的关系等一些具体问题还有待研究。 目前全世界长输管道总长度已经超过了200万公里, 而我国也已铺设了2万多公里的油气管道, 预计在未来十年内我国还将建设长输管线总长度达到10~ 20 万公里的油气管道。随着管道铺设长度的增加和输送压力的提高, 对管道的钢级要求越来越高, 目前我国已经具了生产X52、X60、X65、X70、X80管线钢的能力, 继西气东输一线、二线工程后,为实现能源战略目标,各钢铁企业开始着手研发X100 级及更高级别的管线钢,并已经成功试制出X100管线钢, 但国内研制的X100管线钢的冲击性能仍存在一定的问题,因此目前为止我国X100