高级别管线钢X80_X120的研发与应用

第16卷第4期

2006年4月

中国冶金 China Metallurgy

Vol.16,No.4 Apr.2006

作者简介:罗海文(19722),男,博士; E 2m ail :luohaiwen @https://www.360docs.net/doc/e03531701.html, ; 修订日期:2005212228

高级别管线钢X 80~X 120的研发与应用

罗海文, 董 瀚

(钢铁研究总院先进钢铁材料技术国家工程研究中心,北京100081)

摘 要:通过管线长距离运输天然气、石油是能源运输的主要方式之一。出于降低成本的需要,天然气输送管线的工作压力不断提高,这就要求应用X80~X120更高级别管线钢。根据有关的文献资料,系统整理并介绍了高级别管线钢的性能指标、成分设计以及生产应用中的热点问题,并讨论了未来中国天然气管线所采用高级别钢的可能选择。

关键词:管线钢;X80;X100;X120;强度;韧性

中图分类号:T G 115.5 文献标识码:A 文章编号:100629356(2006)0420009207

Development of X 802X 120High G rade Linepipe

Steels and Their Applications

L UO Hai 2wen , DON G Han

(National Engineering Research Center for Advanced Steel Technology ,Central Iron &Steel Research Institute ,Beijing 100081,China )

Abstract :Long distance gas and oil transmission pipeline is now facing a strong pressure to reduce its investment and operation costs.The widely accepted way to achieve this goal is to increase the operation pressure ,while the high pressure requires application of high grade linepipe steels ,i.e.X802X100.In this paper ,the following are briefly reviewed :(1)Technical requirements and chemical compositions of X802X120grade linepipe steels ;(2)Some hot issues on the production and application of X802X120steels ;(3)Recent progress on development of X1002X120pipeline steels and a general discussion on the possible choice of X802X120grades for the f uture pipe 2line projects in China.

K ey w ords :linepipe steel ;X80;X100;X120;strength ;toughness

中国随着经济的强劲增长,对石油天然气等能

源的需求也相应增加,而其中大半需从国外进口,尤其是从中亚国家和俄罗斯进口。这意味着从中亚和西西伯利亚到中国东北部将建设一巨大的长距离管线输送的网络工程。而长距离管线输送的关键在于不断提高其工作压力,降低单位输送成本,且通过减少其管壁厚度来降低材料及相关建设费用。鉴于此,长距离输送则要求更高钢级的高强度管线钢管,同时还要求有高韧性,特别是必须有很高的CVN [1]。因此,近年来开发更高强度管线钢的经济

驱动力不断增加,曾在国际标准中处于最高钢级的X70已被X80所取代,X100和X120国际标准的草稿业已推出。这一新版标准的问世不但伴随着对其性能水平定义方法的完全改变,而且要求参与人员要熟悉这些产品的实际表现,并掌握其内在特征的

最新和最可靠的知识[2]。 目前,世界工业发达国家在高钢级的高性能管线钢管的研发和应用上走在了前列:加拿大的Welland 于1995年至1999年7月销售的供天然气输送的SSAW 和UO E 焊管,X70与X80之和达100%;Ip sco 公司在1998年年报中披露已成功进行了X90和X100SSAW 钢管试生产,最终目标是生产各种规格的X100钢管。日本的N KK 、住友金属、新日铁、川崎等公司及欧洲钢管公司也相继研制成功X90和X100UO E 钢管,Exxon Mobil 、Europe Pipe 、Nippon Steel 和Sumitomo Metal 正在研制X120钢管[3]。

1 性能技术指标

由于管道在高压下运行于地理环境复杂、气候

低寒的地带,长距离运输的是成分复杂且具腐蚀性的石油或天然气,故对管线钢的强度和韧性特别是低温韧性、抗腐蚀介质氢致裂纹性、焊接性等提出了很高的要求。Pont remoli归纳出X70~X120的典型目标技术要求见表1[4]。需强调的是,目前对于X100和X120还没有可使用的标准,这里所给出的仅作参考。

2 化学成分和组织设计

超级管线钢的成分设计大都是低碳(超低碳)的Mn2Nb2Ti系或Mn2N b2V(Ti)系。同时还加入钼、镍、铜等元素提高淬透性,以便在钢厂现有的轧制和冷却条件下得到针状铁素体、贝氏体乃至马氏体组织。

Endo总结了在日本和欧洲开发的X80~X100超级管线钢的化学成分和力学性能,见表2[5]。

这些高级管线钢为Mn2Nb2Ti基本成分体系加Cu2Ni2(V)2Mo少量合金。w(Mn)为1.7%~119%,且X100的w(Mn)略高。高强度高韧性是通过控轧控冷技术得到贝氏体铁素体组织来保证的,同时应降低钢中碳的质量分数和尽量去除夹杂物,提高钢的纯净度,强化钢的精炼技术,使其质量分数达到要求:P≤20×10-6,S≤5×10-6,N≤20×10-6,O≤10×10-6,H≤1.0×10-6。

在西气东输项目中以针状铁素体为主的X70管线钢已得到应用,而X80、X100和X120的组织将是进一步通过优化合金成分和控轧控冷技术来提高低温组织的体积分数,在不损失韧性前提下提高强度。通常针状铁素体的形成伴随岛状硬相,这种弥散分布的硬相是高碳马氏体和残余奥氏体的混合,即MA组元。针状铁素体和MA组元的集合体有时也称为粒状贝氏体。而管线钢的强度和韧性就是由粒状贝氏体的体积分数、尺寸以及粒状贝氏体中的亚结构,以及MA岛的体积分数和分布所共同决

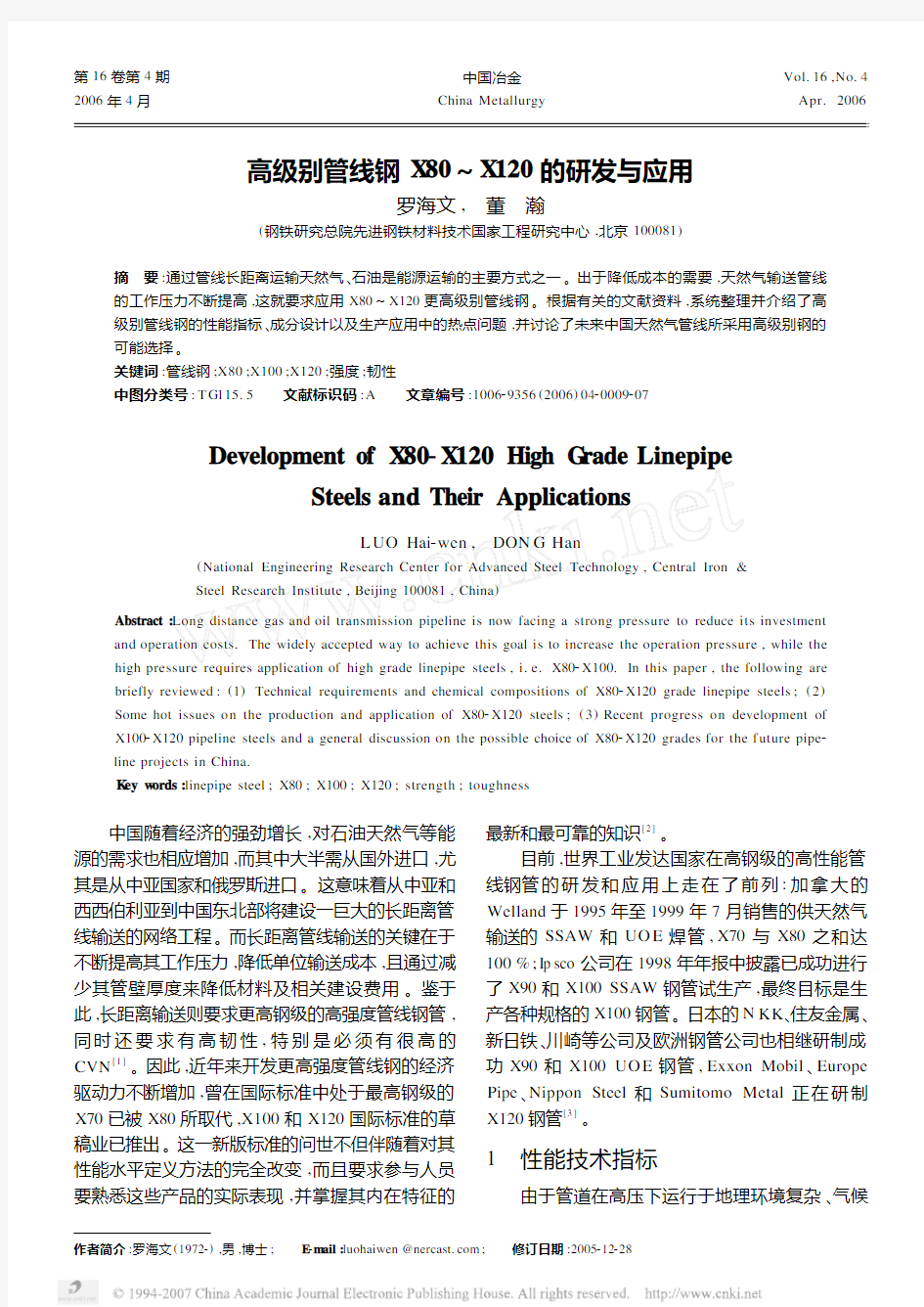

表1 X70~X120超级管线钢钢级的典型目标技术要求[4]

T able1 Specif ications of X702X120high grade linepipe steels

项目参数X70X80X100X120

R eL(6)R eL/MPa>485>555>690>830

R m(6)R m/MPa>570>625>760>915

加工硬化

能力

屈强比≤0.90(1)≤0.90(1)≤0.97(6)≤0.90(2)≤0.99(6)≤0.93(2)低温韧性DW T T剪切面积85%@-20℃85%@-20℃85%@-20℃(2)75%@-20℃(2)塑性均匀伸长率/%>8>6>6>3

止裂韧性最新夏比冲击功/J125(3)177(4)250(5)3不适用,须使用止裂器

焊缝低温抗裂性能CEIIW or P cm,碳当量/%

CE≤0.43(1)(5)

P cm≤0.25(6)

CE≤(1)(5)

P cm≤(6)

P cm≤0.20(2)

P cm≤0.25(6)

P cm≤0.21(2)

P cm≤0.25(6)

3因项目而异,须使用止裂器。表中:(1)按照1996年ISO3183—2:1996国际标准;(2)来源于Demopipe;Hillenbrand et al., 2004和Asahi et al.,2004;(3)按照X70钢级,钢管尺寸56"×15.3mm,工作压力75×105Pa(即0.72特定最小屈服强度);

(4)按照X80钢级,钢管尺寸56"×26mm,145×105Pa(即0.72特定最小屈服强度);(5)按照X100钢级,钢管尺寸36"×1814 mm,200×105Pa(即0.72特定最小屈服强度);(6)按照ISO/CD3183:2004208215国际标准。

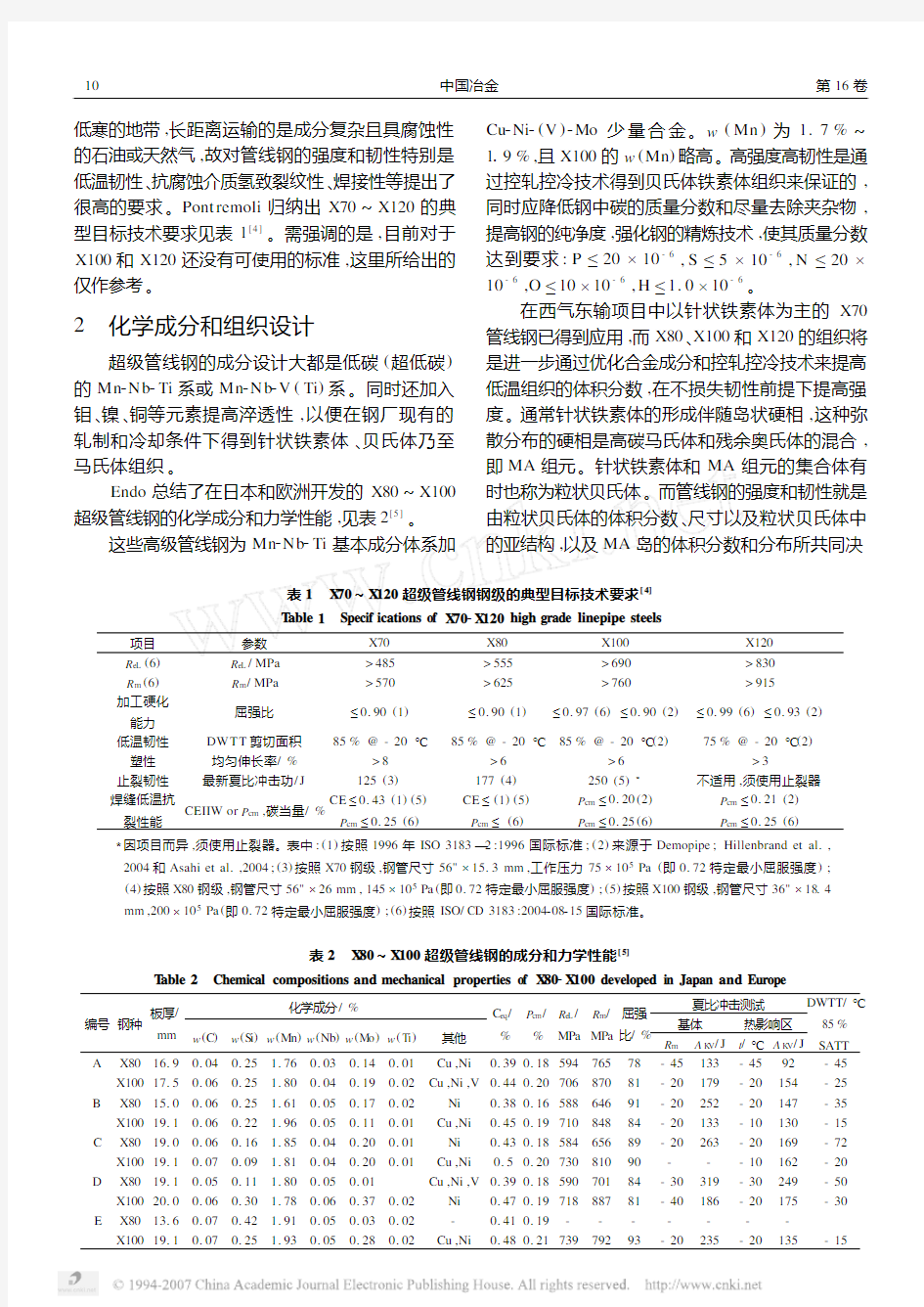

表2 X80~X100超级管线钢的成分和力学性能[5]

T able2 Chemical compositions and mechanical properties of X802X100developed in Japan and Europe

编号钢种板厚/

mm

化学成分/%

w(C)w(S i)w(Mn)w(Nb)w(Mo)w(Ti)其他

C eq/

%

P cm/

%

R eL/

MPa

R m/

MPa

屈强

比/%

夏比冲击测试

基体热影响区

R m A K V/J t/℃A K V/J

DWTT/℃

85%

SATT

A X8016.90.040.25 1.760.030.140.01Cu,Ni0.390.1859476578-45133-4592-45

X10017.50.060.25 1.800.040.190.02Cu,Ni,V0.440.2070687081-20179-20154-25

B X8015.00.060.25 1.610.050.170.02Ni0.380.1658864691-20252-20147-35

X10019.10.060.22 1.960.050.110.01Cu,Ni0.450.1971084884-20133-10130-15

C X8019.00.060.16 1.850.040.200.01Ni0.430.1858465689-20263-20169-72

X10019.10.070.09 1.810.040.200.01Cu,Ni0.50.2073081090---10162-20

D X8019.10.050.11 1.800.050.01Cu,Ni,V0.390.1859070184-30319-30249-50

X10020.00.060.30 1.780.060.370.02Ni0.470.1971888781-40186-20175-30

E X8013.60.070.42 1.910.050.030.02-0.410.19-------

X10019.10.070.25 1.930.050.280.02Cu,Ni0.480.2173979293-20235-20135-15 01 中国冶金 第16卷

定的。根据Pontremoli 的设计:X80的组织应为铁素体+粒状贝氏体(含MA 岛);X100的组织应为全部粒状贝氏体(含MA 岛);X120的组织应为快速冷却至更低温度下的组织,即为下贝氏体+渗碳体[5]。其中,粒状贝氏体和MA 岛的体积分数对管线钢钢板的抗拉强度(R m )和钢管屈服强度(R eL )的关系见图1

。

图1 X 80管线钢钢板的抗拉强度和钢管屈服应力的关系[4]

Fig.1 R elationship betw een tensile strength of X 80linepipe

steel plate and yield strength of its pipe [4]

3 生产和应用中的热点问题分析

3.1 生产中的热点问题

(1)提高钢纯净度以使夹杂物的质量分数达到

要求:P ≤20×10-6,S ≤5×10-6,N ≤20×10-6,O ≤10×10-6,H ≤1.0×10-6。这需强化钢的精炼技术,其中尤为重要的是:①高炉出来的铁水含有大量碳硅,渣钢皆呈还原性气氛,是脱硫的热力学和动力学条件最好的环节。在鱼雷罐中喷入64%CaC 2、20%C 、12%煤、6%MgO 的脱硫剂可将0.025%S 的铁水脱到20×10-6。必要时还需转炉后的双精炼工艺来保证钢的纯净度和成分要求[6]。②通过钙处理来对夹杂物进行改性处理。即钢液在连铸前于大包中喂入硅钙线,使钢中硫的质量分数钙硫比均处于无H IC 发生区,见图2[7]。另外,连铸过程中采用电磁搅拌和软压下技术来减轻铸坯的中心偏析。电磁搅拌可抑制凝固过程中的溶质富集偏析,而软压下技术则可将铸坯最后凝固的中心部分的溶质富集液体挤出,从而消除中心偏析。

(2)针对不同钢厂设备的轧制和冷却条件,制定符合企业实际操作条件的控轧控冷工艺。该工艺包含几个参数的优化:①铸坯的再加热温度、开轧温度和在奥氏体再结晶区的变形量、在非再结晶温度区间的轧制和终轧温度的确定。初轧道次变形旨在通过再结晶细化奥氏体晶粒,而终轧道次变形则是要获得强烈变形的奥氏体组织,

以使得后续的冷却

图2 钙处理应导致硫含量和C a/S 位于无氢致裂纹区[7]

Fig.2 C alcium treatment to m ake sulfur content and

C a/S in free HIC zone [7]

过程中得到的相变组织单元体更为细小。②轧后冷却决定了钢中最终的相/组织及其体积分数与分布,从而决了完全不同的力学性能。德国Dillinger Huttenwerke 厚板轧制厂通过在终轧机后安装的30m 长冷却线,在板长度方向得到不同的冷却速度和冷却终止温度,来研究冷却速度和冷却中止温度对强度的影响。结果表明,冷却终止温度显著影响钢中的相或组织构成。X80~X120强度的提高主要来自于冷却速度的提高,以得到更高体积分数的贝氏体乃至马氏体低温组织。在保持相同碳当量前提下,提高冷却速度可将X100的强度提高到X120,见图3[8]。

(3)改善管线钢焊接热影响区韧性[9]。提高焊接热影响区韧性的最好方法就是细化其组织。在钢中控制焊接热影响区组织的典型指导原则见图4。钢中细小分布的TiN 粒子可阻止奥氏体晶粒的粗化(传统的Ti 2N 处理钢),但在接近融合线处的粗晶区其再加热温度超过1400℃,TiN 或粗化或溶解,它对晶粒生长的抑制作用也会消失。日本新日铁已开发出通过钢中弥散分布的细小氧化钛粒子(即Ti 2O 粒子)来提高焊接热影响区韧性的技术。在Ti 2O 处理钢中,当焊接热影响区的奥氏体转变为铁素体时,以氧化钛粒子为形核核心放射状形成晶内铁素体,见图4(b )。因此,焊接热影响区中的粗晶区通过晶内铁素体的形成而得到有效细化,从而细化了焊接热影响区的组织。氧化钛粒子被电子衍射分析鉴定为氧化钛,其平均尺寸为2~3μm 。多数情况下氧化钛粒子和硫化锰、氮化钛共生,以复合析出物的形式被观察到。 在焊接热影响区内形成晶内铁素体须有弥散分

1

1第4期 罗海文等:高级别管线钢X80~X120的研发与应用

(a )冷却强度和成分碳当量对屈服强度的影响;(b )生产X100和X120的工艺参数

图3 冷却强度和成分碳当量对屈服强度的影响以及生产X 100和X 120的工艺参数[8]

Fig.3 I nfluence of cooling intensity and carbon equivalent on yield stress (a)R elation of

yield stress ,cooling rate and carbon

equivalent(b)[8]

WM —焊缝;FL —融合线;γ—奥氏体;G BF —晶界铁素体;FSP —晶界析出的板条状铁素体;IGF —晶内铁素体;Bu —上贝氏体

(a )Ti 2N 处理钢;(b )Ti 2O 处理钢;(c )Mg 处理新钢种

图4 热影响区组织控制的概念[9]

Fig.4 Concept of HAZ microstructure control [9]

布的细小氧化钛粒子,晶内铁素体从这些粒子上均匀形核。而铝和氧间的很强亲合力可阻止氧化钛粒

子的形成,故应该尽可能减少钢中铝的质量分数。 图5为Ti 2O 处理钢与一含镁的新钢种中初期奥氏体组织的比较。二者均被加热至1400℃、保温60s ,然后淬火到室温,以模拟近融合线处奥氏体晶粒的长大。可发现晶粒尺寸由于镁的加入而显著降低。在Ti 2O 处理钢中平均晶粒为500μm 左右,而在含镁的新钢种中平均晶粒不超过200μm 。图6为新钢种中具有钉扎效果的弥散分布的细小粒子,是超细氧化镁和氮化钛粒子的复合。含镁的氧化物粒子非常细小,且不能在传统的钢中观察到。这些超细氧化物粒子的直径只有传统钢中通常氧化物粒子的百分之一,强烈抑制了在融合线附近的奥氏体晶粒的生长。

对于X100来说,最有效提高热影响区韧性的方法是降低碳质量分数,因为在X100管线钢的热影响区中有大量的M 2A 组元形成。当w (C )降低到0.

04%以下时,M 2A 组元的形成被有效抑制,模拟

(a )Ti 2O 处理钢;(b )Mg 处理新钢种;

图5 Ti 2O 处理钢和含镁的新钢种初始奥氏体

组织的比较[9]

Fig.5 Comparison of prior austenite microstructure of Ti 2O

steel and new containing m agnesium grade [9]

21 中国冶金 第16卷

图6 在含镁新钢种中弥散分布的具有钉扎效果

的细小颗粒[9]

Fig.6 Example of f ine particles dispersed in

Mg contained steel with pinnin [9]

热影响区的韧性得到提高。

3.2 应用中的热点问题

(1)高强度X80~X120超级管线钢管道的断裂

行为和所需止裂韧性研究。高级管线钢在更高压力下的断裂和止裂实验以及模拟研究任务紧迫。需定量化评估钢的韧性在断裂过程所起的作用,并改进对管线钢在管道断裂时所呈现出的抗裂能力的实验室测量方法。天然气管道的断裂通常是始于机械损伤或腐蚀缺陷处,当缺陷达到临界尺寸时裂纹开始稳定扩展。裂纹扩展与止裂主要是由气体减压速度和裂纹扩展速度来控制,如果裂纹扩展速度大于减压波速度,则裂纹快速扩展而难于止裂;反之,裂尖处压力急剧降低可减小断裂驱动力,则裂纹在扩展

有限距离后将停止。因此,选择合适的表征断裂驱

动力和材料抗力的参数就极为重要。由于早期管道钢材强度韧性不高,故常以夏比冲击或落锤撕裂能表示抗裂能力,但随着钢材强韧性的提高,越来越多的实验结果表明,小试样冲击断裂能很难表征存在大应变行为的断裂过程。而诸如裂尖张开角度(CTOA )裂尖、张开位移(C TOD )等新的表征参数,可将裂纹扩展的局部微观机制和取决于几何形状的应力及塑性流动结合起来,从而更好地描述管道材料在延性断裂时的抗力。C TOA 参数在与有限元模

拟断裂过程的结合上有着很大的优势,美国西南研

究院开发了专用于管道断裂全尺寸模拟试验的PF 2RAC 有限元软件,就是采用C TOA 作为裂纹扩展和止裂的判据,并以两试样法得到材料的临界C TOA 值作为临界参数。这一表征参数将是对夏比冲击或落锤撕裂能的有效补充和验证[10]。 通过确定材料的最小韧性要求或使用止裂器,开发针对管线韧性或脆性断裂的控制设计标准。Battelle 双曲线法是目前针对中高强度管线钢的最佳预测方法。它的有效范围现仅限于A PI X80和环向应力小于400M Pa ,因此将此延伸到在更高环向应力550,600M Pa 下工作的X100、X120让人疑问重重;实际上,将夏普冲击方法应用在原开发时的应用范围之外,其实验结果对于现场应用而言,并不能保证十分安全。实验证明,夏普冲击方法并不能总是保证现在的X100、X120避免剪切断裂的快速传播(图7),因此止裂器的设计将是重要问题[2]。 总之,X100

的裂纹扩展控制依然是一需深入研

图7 高级管线钢实测和通过B attelle 双曲线法预测的夏普端口冲击能[2]

Fig.7 Charpy V energy of actu al and predicted by B attelle Tw o Curve Approach (CSM ’s d atab ase)[2]

3

1第4期 罗海文等:高级别管线钢X80~X120的研发与应用

究的问题,特别是:①传统的以夏普冲击功为基础的预测标准不再能给出安全预测,且无法得到安全校正因子;②全尺寸爆破测试正在广泛用于评估X100钢管的技术极限;③实验证明X100钢管已位于裂纹扩展、止裂的上限,当利用系数较低和考虑使用贫气时止裂是可能的;④当应用或服役条件很严格(如富气、高利用系数和低的设计温度)时,则不能排除使用外部止裂器;⑤实验表明,控制X120的裂纹扩展仅靠材料本身来止裂是不可能的,使用外部止裂器是必不可少的;⑥必须对钢管在使用环境下的抗腐蚀能力做出评估,如涂层破坏或过阴极保护所导致的氢致裂纹[2]。

(2)机械损伤是陆上天然气管线结构完整性失效的主要原因之一。掘土机的冲击可造成穿透管壁的缺陷或在管道外表面的缺陷,这对整个管线段结构完整性有致命影响,还可能导致即刻或滞后的失效。在压力波动和过阴极保护下的有机械损伤的X100钢管的性能表现,是一公开讨论的问题;而X120钢管的这一问题显得更为必要[2]。但迄今为止,还没有相关数据和研究结果的任何报道,这是一需深入研究的问题。

(3)断口分离对管道安全性的影响。分离(Separation)是控轧钢板常见的一种断口形貌。控轧管线钢的静拉伸试样、弯曲试样、夏比冲击试样、DW T T试样以及实际管道爆破事故均可观察到断口分离。国内外对断口分离对管线钢断裂韧性和管道安全性的影响有争论。其倾向性意见是断口分离降低管线钢的断裂韧性和管道安全性。在确定高压输气管道的止裂韧性值时,若断口分离现象较为严重(CV P/CV100≥1.25),规定要将预测值乘以CV P/CV100。为此,国内外的研究工作主要致力于如何消除或减轻管线钢的断口分离,以及如何大幅度提高管线钢的夏比冲击功。

西安石油管材所与西安交通大学以三维破坏力学为基础、数值与物理实验相结合,较深入地研究了控轧钢断口分离形成机理,发现不同方向的“分离”均是材料中弱界面被垂直于该面的三维应力约束撕裂所致[3]。其初步结论是,断口分离是三维应力约束、钢板厚度方向强度共同作用的结果;并认为,断口分离可提高管线钢的断裂韧性,对管道安全性是有利的[3]。但需注意的是,上述结论是用标准穿透裂纹试样得到,而实际油气输送管道材料内部缺陷、焊接缺陷、加工损伤和腐蚀缺陷引发的裂纹是非穿透性的。应对高强度管线钢非穿透裂纹体的断裂行为进行深入研究,以确认上述结论的适用范围。应使用实际钢管的天然气介质爆破试验进行验证。 (4)DW T T试样的异常断口。DW T T实验中的剪切断裂面积SA%与输气管线爆破断裂的形式密切相关,是管线钢抵抗脆性断裂能力的反映。这一方法1968年被美国石油学会采纳,用于评价管线抵抗脆性断裂能力。在A PI SPEC5L中规定了DW T T的验收指标;A PI RP5L3对DW T T试验的试验方法、条件、要求及断口的评定方法进行了规定。近年来,随着管线钢强韧性的提高,DW T T试样的断口中经常出现异常脆性断口,有时也称为反向断口,就是在缺口根部以韧性起裂,随后的断裂扩展中断裂的形式由韧性转变为脆性。A PI RP5L3规定,当DW T T出现异常脆性断口,试样应判为无效,复验时可选择采用“人”字形缺口(Chevron Notch)试样。但是,复验中“人”字形缺口试样依然不能完全避免异常断口。当反向断口发生时,试样的吸收功增加,但剪切面积比减小。这说明反向断裂可能间接影响其韧性。由于现行的A PI5L3标准并未涉及到反向断裂,所以存在很多争议。但在反向断裂是落锤冲击引起的加工硬化所致,在这一点上意见一致。实验中试样因加工硬化引起的应变在实际中并不存在,如果不计反向断裂,那么试样的DW T T 性能数值将会高一些,因此试样DW T T性能受反向断裂的影响。只有完善现行的DW T T或发展新方法,才能精确预测管线钢的韧脆转变温度和对塑性裂纹断裂扩展的阻力[11]。

4 结 语

在业已竣工的西气东输工程中,采用的是X70钢级,输送到上海的天然气价格显著高于上海从海外购买的液化天然气(L N G)价格,导致西气东输的天然气经济竞争力大打折扣。未来在中国铺设的天然气管线,必然要采用更高的钢级,基于X120钢级在技术准备上仍然不够成熟,那么选择必然在X80~X100之间选择。中国在西气东输工程中所采用的X70并非是西方传统意义上的X70,其无论在显微组织上还是在性能指标上都接近于西方国家的X80,因此在未来天然气管线上采用X80,对中国钢铁生产、管道生产和施工等企业来说,困难不是很大,技术风险亦较小。其问题是X80和现有X70区别不大,成本降低幅度有限。而采用X100则会显著降低管线的建设和运行成本。意大利Snamp ro2 getti公司以未来中、俄、日6600km天然气管线为

41 中国冶金 第16卷

案例,研究了采用传统X70低压运行和采用X100进行高压运行的成本,结果表明采用X100输送每百万英热单位的天然气成本为1168欧元,而采用X70的成本为2109欧元,降低20%[12]。因此,针对中国经济发展前景和能源需求状况,现在启动对X80~X120高级管线钢的生产和应用方面的研究正值其时。

参考文献:

[1] 王仪康,潘家华.High Performance Line2Pipe Steel in China

[A].高压高级别长距离输送用管线钢的中意研讨会文集[C].

北京:钢铁研究总院,2005.

[2] Pontremoli M.,Mannucci G.Technological Challenges for Safe

Application of X100and X120Steels,Seminar of X120Grade High Performance Pipe Steels,Beijing:中国石油学会储运专业委员会,2005.2232239.

[3] 李鹤林.天然气输送管研究与应用中的几个热点问题.高压高

级别长距离输送用管线钢的中意研讨会文集[C].北京:钢铁研究总院,2005.

[4] Pontremoli M,CSM’s Experience on High and Ultra High Grade

Linepipe Steels:from X70to X120.高压高级别长距离输送用管线钢的中意研讨会文集[C].北京:钢铁研究总院,2005.

[5] Ouchi C.Development of Steel Plates by Intensive Use of TM2

CP and Direct Quenching Processes[J].ISI J International, 2001,41(6):5422553.

[6] 张彩军,蔡开科,袁伟霞,等.管线钢的性能要求和炼钢特点

[J],炼钢,2002,18(5):40246.

[7] 王 平,傅 杰.管线钢冶炼技术现状[J].特殊钢,1993,14

(4):125.

[8] Schutz W,K irsch H J,Fluss P,et al.Extended Property

Combinations in Thermomechanically Control Processed Steel Plates By Application of Advanced Rolling and Cooling Tech2 nology[J].Ironmaking and Steelmaking,2001,28(2):1802 183.

[9] Terada Y,Shinohara Y.High Strengt h Linepipe Wit h Excel2

lent HAZ Toughness and Deformability[C].Seminar of X120 Gade High Performance Pipe Steels,Beijing:中国石油学会储运专业委员会,2005.3132348.

[10] 李红克,张彦华.CTOA在管线钢延性断裂评定中的应用[J].

焊管,2004,27(2):15220.

[11] Hwang B,Lee S,K im Y M,K im N J,Y oo J Y.Correlation

of Rolling Condition,Microstructure,and Low2Temperature

Toughness of X70Pipeline Steels[J].Metallurgical and Ma2

terials Transactions A,2005,36A(7):19321805.

[12] Robert Bruschi.Challenges and Opportunities for Long Dis2

tance Gas Pipelines.高压高级别长距离输送用管线钢的中意

研讨会文集[C].北京:钢铁研究总院,2005.

全国重点钢铁企业轧钢技术经济指标前10名 项目年12345678910

综合合格率/%2004新兴铸管

100%

淮钢

99.92

浦东

99.90

济钢

99.90

石钢

99.90

济源

99.89

柳钢

99.87

莱钢

99.83

唐钢

99.82

营口中板

99.82 2005新兴铸管

100%

济源

99.97

天钢

99.96

酒钢

99.94

浦东

99.92

石钢

99.92

唐钢

99.91

淮钢

99.90

柳钢

99.88

南昌

99.83

综合成材率/%2004萍钢

99.26

三明

99.24

南昌

98.81

合钢

98.57

淮钢

98.45

天铁

98.05

建龙

97.99

沙钢

97.92

承钢

97.83

莱钢

97.73 2005萍钢

99.90

三明

99.40

合钢

99.12

南昌

98.83

凌钢

98.31

建龙

98.17

唐钢

98.09

永钢

98.01

酒钢

97.07

泰山

97.01

日历作业率/%2004新兴铸管

91.81

长治

85.89

沙钢

85.31

湘钢

84.71

安阳

83.75

宣钢

83.73

略阳

83.63

浦东

83.56

衡管

83.05

苏钢

82.05 2005浦东

95.62

新兴铸管

91.82

长治

88.75

安阳

87.41

湘钢

85.49

天钢

85.48

宣钢

84.70

济源

83.96

苏钢

82.36

三明

82.33

小时产量/ (t?h-1)2004本钢

216

武钢

161

营口中板

144

津西

142

建龙

132

涟钢

131

天管

107

湘钢

106

承钢

104

萍钢

102 2005本钢

228

武钢

183

津西

153

涟钢

149

建龙

134

泰山

133

承钢

121

萍钢

114

济钢

108

三明

103

劳产率/ (t?人-1?年-1)2004淮钢

3911

沙钢

3842

江阴兴澄

2687

新兴铸管

2312

石钢

2214

邢钢

2093

萍钢

2090

津西

2050

承钢

1935

三明

1910

2005淮钢

4564

沙钢

3799

梅山

3490

萍钢

3235

津西

2837

江阴兴澄

2688

酒钢

2363

新兴铸管

2358

承钢

2312

涟钢

2232

51

第4期 罗海文等:高级别管线钢X80~X120的研发与应用

耐热金属材料发

耐热金属材料发

————————————————————————————————作者:————————————————————————————————日期: 2

3 耐热金属材料的发展 耐热金属材料是在高温下使用的金属材料。一般来说,加工硬化的金属被加热到某一温度以上,变形的晶格产生变化,发生再结晶,这个温度就是再结晶温度。金属的再结晶温度约为金属熔点温度的1/2(绝对温度)。耐热金属材料主成分金属的熔点和再结晶温度见表1。 金属材料承担保证结构件强度的作用,一般采用为提高强度添加合金元素的合金金属材料。合金金属材料的温度达到纯金属再结晶温度时不立即发生软化,例如,Ni 基超合金在大大超过纯金属Ni 再结晶温度(如在1000℃左右)的 条件下,可以连续使用数万小时。 1 耐热金属材料的特性要求 对耐热金属材料要求的特性是多种多样的,见表2。对不同用途的耐热金属材料所要求的特性是不同的,其中必须具备的特性是高温抗氧化性、耐蚀性、足够的强度以及加工性和低成本。广泛使用的高温金属材料是以Fe 、Ni 、Co 为主成分的合金。 1.1 抗氧化性和耐蚀性的耐热涂层 除了高温大气环境,还有多种高温环境下的氧化和腐蚀问题。这些氧化和腐蚀不仅是材料的表面现象,而且会深入到材料内部,特别是会发生沿晶界的晶界侵蚀现象。Fe 、Ni 、Co 在纯金属状态下,不具有足够的抗高温氧化性和高温耐蚀性。为满足不同的使用要求进行了大量的研究。 火力发电用钢的使用期限要求是10 万小时或10 年,按照这个 表1 耐热金属材料主成分金属的熔点和再结晶温度 金属 Mg Al Cu Ni Co Fe Ti Nb Mo W 熔点,℃ 650 660 1085 1455 1495 1583 1670 2469 2623 3422 再结晶温度,℃ 189 194 406 591 611 633 699 1098 1175 1575 表2 对耐热金属材料要求的特性 物理性能 熔点、密度、热传导率、热膨胀系数、扩散速度等 化学性能 在含有高温空气、水蒸气CO 、CO2、H2S 等的各种燃烧废气、熔融盐及其他环境下具有抗氧化性、耐蚀性和氧化层密着性等。 力学性能 高温下的强度、延性、韧性,蠕变强度、疲劳强度、、抗热疲劳性、抗热震性、在高温下长 期使用的稳定性等。 加工制造性 能够进行熔炼、铸造、锻造、轧制、焊接、烧结,制造成所要求的形状尺寸的部件。 经济性 原料费、加工费低廉,制造的工艺低成本化。

耐热钢性能和耐腐蚀指标

耐热钢性能和耐腐蚀指标 在高温下具有较高的强度和良好的化学稳定性的合金钢。它包括抗氧化钢(或称高温不起皮钢)和热强钢两类。抗氧化钢一般要求较好的化学稳定性,但承受的载荷较低。热强钢则要求较高的高温强度和相应的抗氧化性。耐热钢常用于制造锅炉、汽轮机、动力、机械、工业炉和航空、石油化工等工业部门中在高温下工作的零部件。这些部件除要求高温强度和抗高温氧化腐蚀外,根据用途不同还要求有足够的韧性、良好的可加工性和焊接性,以及一定的组织稳定性。此外,还发展出一些新的低铬镍抗氧化钢种。 耐热钢基本信息 简介: 耐热钢(heat-resisting steels) 在高温条件下,具有抗氧化性和足够的高温强度以及良好的耐热性能的钢称作耐热钢。 类别: 耐热钢按其性能可分为抗氧化钢和热强钢两类。抗氧化钢又简称不起皮钢。热强钢是指在高温下具有良好的抗氧化性能并具有较高的高温强度的钢。 耐热钢按其正火组织可分为奥氏体耐热钢、马氏体耐热钢、铁素体耐热钢及珠光体耐热钢等。

用途 耐热钢常用于制造锅炉、汽轮机、动力机械、工业炉和航空、石油化工等工业部门中在高温下工作的零部件。这些部件除要求高温强度和抗高温氧化腐蚀外,根据用途不同还要求有足够的韧性、良好的可加工性和焊接性,以及一定的组织稳定性。 中国自1952年开始生产耐热钢。以后研制出一些新型的低合金热强钢,从而使珠光体热强钢的工作温度提高到600~620℃;此外,还发展出一些新的低铬镍抗氧化钢种。耐热钢和不锈耐酸 在使用范围上互有交叉,一些不锈钢兼具耐热钢特性,既可用作为不锈耐酸钢,也可作为耐热钢使用。合金元素的作用铬、铝、硅这些铁素体形成的元素,在高温下能促使金属表面生成致密的 氧化膜,防止继续氧化,是提高钢的抗氧化性和抗高温气体腐的主要元素。但铝和硅含量过高会使室温塑性和热塑性严重恶化。铬能显著提高低合金钢的再结晶温度,含量为2%时,强化效果最好。 镍、锰可以形成和稳定奥氏体。镍能提高奥氏体钢的高温强度和改善抗渗碳性。锰虽然可以代镍形成奥氏体,但损害了耐热钢的抗氧化性。钒、钛、铌是强碳化物形成元素,能形成细小弥散的碳化物,提高钢的高温强度。钛、铌与碳结合还可防止奥氏体钢在高温下或焊后产生晶间腐蚀。碳、氮可扩大和稳定奥氏体,从而提高耐热钢的高温强度。钢中含铬、锰较多时,可显著提高氮的溶解度,并可利用氮合金化以代替价格较贵的镍。硼、稀均为耐热钢中的微量元素。硼溶入固溶体中使晶体点阵发生畸变,晶界上的硼又能阻止元素扩散和晶

G115耐热钢应用于超600_超超临界火电机组_刘正东

世界金属导报/2015年/6月/16日/第B12版 品种质量 G115耐热钢应用于超600℃超超临界火电机组 刘正东包汉生徐松乾王起江严鹏 时于超600℃超超临界火电机组使用的新一代高效清洁燃煤发电技术而言,其最大的瓶颈就是耐热合金及其部件的研制,从性能和成本等多重因素考虑,提升马氏体耐热钢使用温度上限是解决这一问题的关键钢铁研究总院和宝钢在国内率先开展相关研究工作,其研制的650℃马氏体耐热钢代号为G115钢G115钢650℃温度下其持久强度是P92钢的1.5倍,其抗高温蒸汽氧化性能和可焊性与P92钢相当,有潜力应用于620-650℃温度段大口径管和集箱等厚壁部件以及620-650℃小口径过热器和再热嚣管的制造。也就是说G115钢管是迄今研制的具有最高持久性能和抗蒸汽腐蚀性能匹配的可用于650℃的大口径锅炉管。本文讲述了G115钢管的成分设计、工业试制、性能水平、应用效果等。 1G115钢管的研发背景 火电机组蒸汽参数越高,电厂效率越高,供电煤耗越低,排放就越少。图1为1950-2020年中国火电机组蒸汽参数发展历史和预测情况。2003年中国开始发展600℃超超临界火电机组,该型电站建设用的高端锅炉管T23、T/P91、T/P92、S30432和S31042均需要从日本和欧美进口,这推高了电站成本,制约中国先进电站的建设进程。在此情况下,国家科技部从2003年开始组织钢铁研究总院(现为中国钢研科技集团)、宝钢集团、哈尔滨锅炉厂等单位组成联合攻关组,研发国产高端锅炉管。经过十余年的艰苦努力,截至2013年中国的冶金企业已经全面实现了T23、T/P91、T/P92、S30432和S31042等高端锅炉管的自主化生产,产品大批量供应国内外市场。自2006年11月我国第一台600℃超超临界火电机组投入,到2014年底,国内火电装机容量9.157亿千瓦,我国电力总装机13.602亿千瓦,火电占电力总装机容量的67.4%。我国已投运和在建的超超临界机组目前占我国火电装机容量的比例为14.2%,但1.224亿千瓦的超超临界机组装机容量已占全球已有超超临界机组的84%,中国已经发展成为拥有先进燃煤发电技术的国家。 据经合组织(OCED)数据,钢铁工业C02、SO2和NOx排放分别仅占全球总排放量的6.15%、7.4%和5.9%,而火电机组CO2、SO2和NOx排放分别占总排放量的41%、46%和49%。一般而言,燃烧1吨煤产生2.6吨左右的CO2。实践证明超超临界火电站对实现我国节能减排战略目标具有决定性作用。 在充分挖掘现有耐热钢潜力的基础上,哈尔滨锅炉厂在华能集团浙江长兴电厂建设了蒸汽压力29.3MPa、蒸汽温度600℃、再热温度623℃的660MW高效超超临界火电机组,该机组已于2014年12月17日投入商业化运行。该机组热效率达到46%,供电煤耗278g/kWh,比常规超超临界火电机组的热效率高近2%,发电煤耗减少9g/kWh,每年可节约电煤3万吨,减排CO2约10万吨。实际上,再热温度620℃等级的高效超超临界火电机组在中国已经进入批量建设阶段。2015年4月神华集团高资电厂计划新建的高效超超临界火电机组的设计蒸汽压力为35MPa、蒸汽℃℃℃,该参数再次刷新了商用超超临界火电机组运行温度上限。 温度为610/630/630 700℃超超临界技术是欧—美—日—韩—中正在研发的新一代高效清洁燃煤发电技术,耐热合金及其部件研制是该技术的瓶颈问题,是世界性技术难题。700℃超超临界电站较600℃机组热效率提高10%(达到46%以上),进一步降低约40g/kWh煤耗,进一步降低10%以上的C02、SO2等污染物排放,具有十分巨大的经济和社会效益。因此,中国正在大力研发700℃燃煤发电技术,力争使我国高效清洁燃煤发电技术早日跃居世界领先水平。 600℃超超临界火电机组商业化应用后,国内外研究人员都把目标转向了600℃以上更高参数

常用耐热钢的焊接工艺

常用耐热钢的焊接工艺 耐热钢是指钢再高温条件下既具有热稳定性,又具有热强性的 钢材。热稳定性是指钢材在高温条件下能保持化学稳定性(耐腐蚀、 不氧化)。热强性是指钢材在高温条件下具有足够的强度。其中耐热 性能主要通过铬、钼、钒、钛、铌等合金元素来保证,因此在焊接材 料的选择上应根据母材的合金元素含量来确定。耐热钢在石油石化工业装置施工中应用较为广泛,我们能够经常接触到的多为合金含量较 低的珠光体耐热钢,如15CrMo,1Cr5Mo等。 1铬钼耐热钢的焊接性 铬和钼是珠光体耐热钢的主要合金元素,显著提高金属的高温强度和高温抗氧化性,但它们使金属的焊接性能变差,在焊缝和热影响区具有淬应倾向,焊后在空气中冷却易产生硬而脆的马氏体组织,不仅影响焊接接头的机械性能,而且产生很大的内应力,从而产生冷裂倾向。 因此耐热钢焊接时的主要问题是裂纹,而形成裂纹的三要素是: 组织、应力和焊缝中的含氢量,因此制定合理的焊接工艺尤为重 要。 2珠光体耐热钢焊接工艺 2.1坡口 坡口的加工通常用火焰或者等离子切割工艺,必要时切割也要预热,打磨干净后做PT检验,去除坡口上的裂纹。通常选用V型坡口, 坡口角度为60°,从防止裂纹的角度考虑,坡口角度大些有利,但

是增加了焊接量,同时将坡口及内处两侧打磨干净,去除油污、铁锈及水份等污物(去氢、防止气孔)。 2.2组对 要求不能强制组对,防止产生内应力,由于铬钼耐热钢裂纹倾 向较大,故在焊接时焊缝的拘束度不能过大,以免造成过大的刚度,特别在厚板焊接时,妨碍焊缝自由收缩的拉筋、夹具和卡具等应尽量避免使用。 2.3焊接方法的选用 目前,我们石油石化安装单位管线焊接常用的焊接方法是钨极氩弧焊打底,焊条电弧焊填充盖面,其它焊接方法还有熔化极惰性气体保护焊(MIG焊)、CO2气体保护焊、电渣焊和埋弧自动焊等。 2.4焊接材料的选择 选配焊接材料的原则,焊缝金属的合金成分与强度性能基本上要与母材相应指标一致或者应达到产品技术条件提出的最低性能指标。而且为了降低氢含量应先用低氢型碱性焊条,焊条或者焊剂应按规定工艺烘干,随用随取,要装在焊条保温桶中随用随取,焊条再保温桶内不得超过4个小时,否则应重新烘干,烘干次数不得超过三次,这在具体施工过程中都有详细的规定。铬钼耐热钢手弧焊时,也可选用奥氏体不锈钢焊条,如A307焊条,但焊前仍需要预热,这种方法适用于焊件焊后不能热处理的情况。 耐热钢焊材选用表如下所示:

管线钢综述

综述 管线钢指用于输送石油、天然气等的大口径焊接钢管用热轧卷板或宽厚板。管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。随着石油、天然气消费量的增长,其输送的重要性显越发突出,尤其是长距离输送。而提高输送效率,提高输送的经济效益就要通过加大输送管道口径,提高输送压力来解决。从而提高了对高级别、高性能管线钢的需求。 国外高级别管线钢呈现强劲的发展趋势,从20世纪70年代初期X65管线钢开始投入使用,80年代X70级管线钢逐渐被引入工程建设,1985年API标准中增加了X80钢级,随后X80开始部分在一些管线工程中使用,并很快就投入到X100和X120管线钢的开发试制工作。有关X100最早的研究报告发表于1988年,通过大量工作已形成很好的技术体系。高级别管线钢概述我国管道建设正处于大力发展阶段,因此管线钢的发展也非常迅速。20世纪50~70年代管线钢主要采用A3钢和16Mn钢;70年代后期和80年代采用从日本进口的TS52K钢(相当于X52级钢);90年代,管线钢主要采用的X52、X60、X65级热轧板卷主要由宝钢和武钢生产供应。“八五”期间成功研制和开发了X52~X70级高韧性管线钢,并逐步得到广泛应用。西气东输工程采用了X70级管线钢并逐渐向X80过度。国内管线钢生产技术现状分析由于市场要求单管输气量不断提高。我国早期四川、西北地区的天然气管道采用X52及以下钢级、426mm以下管径的管线钢管,设计年输气量在10亿m3/a以下;陕京一线第一次采用了X60钢级、

D660mm管线钢管设计年输量提高到33亿m3/a;西气东输一线采用X70钢级、D1016mm管线钢管,设计年输量提高到170亿m3/a;最近建设的西气东输二线管道,采用X80钢级、D1219 mm管线钢管,设计年输量提高到300亿m3/a。 这种单管输气量不断提高的趋势仍在持续。当前国际上新一轮巨型天然气长输管道,单管输气量将达到450亿-500亿m3/a的水平。干线一般采用X80钢级,具有输送距离长、采用更高工作压力和大管径输送的特点。 一个具有代表性的项目是正在建设的俄罗斯巴甫年科沃-乌恰天然气管道。管线长度1100km,采用1420mm管径和K65(类似于X80)钢级,输送压力11.8MPa,单管设计输气量约500亿m3/a,计划于2012年第三季度进行系统调试。 另一个有代表性的项目是拟在北美建设的阿拉斯加北坡天然气外输管道,管道的输送能力约465亿m3/a,管线长度2737km,采用1219mm管径和X80钢级,将阿拉斯加北坡丰富的天然气资源输送到加拿大和北美市场。 我国也已在规划研究未来多条西气东输管道(西三线~西八线)的方案。包括将单管输气量提高到400亿~500亿m3/a的多种方案都在研究之中。 由于西气东输二线采用的X80钢级、管径1219mm,12MPa工作压力的方案只能达到300亿m3/a的输气能力,要将输气能力进一步提高到400亿-500亿m3/a,只能进一步提高输送压力和管径。

材料强度设计X80级管线钢设计

材料强度设计

题目:X80级管线钢设计 性能要求: 1)Rp0.2≥650MPa Rm≥800MPa Ak(-20℃)≥200J Tc=-50℃2)良好的焊接性能Ceq≤0.5 Pcm≤0.2 3)良好的抗H2S腐蚀性能 设计要求:撰写格式 1、任务书 2、前言(表述该钢的作用和发展状况) 3、化学成分设计(碳及各个合金元素的作用) 4、自己查找文献的经验公式,计算Ac1、Ac3、Bs、Ms等参数。 5、工序设计(该钢的生产流程图及流程图工序说明) 6、强度设计(进行各种强化方法的强度贡献) 7、其它性能计算与说明(如焊接性能、耐候性能等) 8、文献总结(每个学生独立查阅与该类钢相关的五篇以上文献总结) 9、参考文献 2.前言 管线钢的简介: 管线用钢(steelforpipeline)是制造石油、自然气集输和长输管或煤炭、建材浆体输送管等用的中厚板和带卷钢。管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能,一般采用中厚板制成厚壁直缝焊管,而板卷用于生产直缝电阻焊管或埋弧螺旋焊管。现代管线钢属于低碳或超低碳的微合金化钢,是高技术含量和高附加值的产品,管线钢生产几乎应用了冶金领域近20多年来的一切工艺技术新成就。管线工程的发展趋势是大管径、高压富气输送、高冷和腐蚀的服役环境、海底管线的厚壁化。因此,现代管线钢应当具有高强度、低包申格效应、高韧性和抗脆断、低焊接碳素量和良好焊接性、以及抗HIC和抗H2S腐蚀。 油气管道特别是天然气管道发展的一个重要趋势是采用大口径高压输送及选用高钢级管材。采用高压输送和高强度管材,可大幅度节约管道建设成本国外如德国、加拿大、日本和意大利等国在X80及更高钢级管线钢的研究应用方面已经有很多实践。世界著名的大石油公司积极开展X80及以上钢级管线钢的开发和应用研究。 我国管道工业的发展经历了三个高潮期。1958年开始建设长距离原油输送管道,1965年开始建设长距离天然气输送管道,在20世纪

管线钢综述

管线钢综述 欧阳高凤 摘要:本文对管线钢的大概发展历程、成分冶金、显微组织、力学性能、轧制工艺、焊接性及焊接工艺进行了论述,从而能够了解管线钢的发展,为课题研究打下基础。 关键词:管线钢成分显微组织力学性能生产工艺焊接工艺发展 1 管线钢的大概发展历程 半个多世纪以来,随着石油和天然气的开发和需求量的增加,从而带动了管线钢的发展。由于管道运输具有经济、方便、安全等特点,进入二十一世纪以来,管线钢呈现蓬勃发展的趋势。我国管线钢的应用和起步较晚,过去已铺设的油、气管线大部分采用Q235和16Mn钢。我国开始按照API标准研制X60、X65管线钢,并成功地与进口钢管一起用于管线铺设。90年代初宝钢、武钢又相继开发了高强高韧性的X70管线钢,随后成功研制了X80管线钢,X70和X80管线钢已大量应用于油气管道运输中。近几年开发的高强韧的X100和X120管线钢还处在试验阶段,应用方面还比较少。 在我国,石油、天然气的运输基本上已经实现了管道运输。但是与世界上工业发达国家相比,国内的管道运输在质量上和数量上都存在很大差距。中国虽然为世界的主要石油出产国之一,但输油输气的管道不足世界管线总长度的百分之一,而且普遍存在输送压力低、管径小的缺点。随着我国油气资源的进一步开发利用,西气东输的工程实施,油气管线向长距离、大口径发展是必然趋势。下面从管线钢的冶金成分、显微组织、力学性能、生产工艺及焊接工艺等方面,进一步较详细的介绍管线钢的发展。 2 管线钢的冶金成分的发展 管线钢和其他的微合金钢一样,都是在传统的C-Mn钢的基础上加上合金元素。合金元素主要以Nb、Ti、V或少量的Mo、Cu、Ni、Cr及B为主,以这些合金元素来对管线钢进行合金设计,以达到不同的强度等级及性能要求。 管线钢的冶金成分的发展大致经历三个阶段。第一阶段为1950年以前,是以C-Mn和C-Mn-Si钢为主的普通碳钢,强度级别在X52以下。第二阶段为1950-1972年,在C-Mn钢的基础上引入微量的Nb、Ti、V,通过相应的热轧和轧后处理工艺,提高了钢的综合性能,生产出X60及X65级别的钢。第三阶段为1972年至今,这一阶段合金化的发展特点为微合金的多元化,相继又加入少量的Mo、Cu、Ni、Cr及B,结合控轧控冷的新工艺,生产出综合性能优异的管线钢,主要以X70和X80管线钢为主,X100和X120管线钢在试验研究阶段。 下面具体论述以下管线钢中这些合金元素或微合金元素的作用及添加量。2.1 碳 碳是最传统的合金元素、强化元素,而且也是最经济的元素,但它对钢的可焊性影响很大。碳是影响焊接性能最敏感的一个元素,所以20多年来管线钢的碳含量是逐步趋向于低碳或超低碳方向发展。而且随着含碳量的增加,韧性下降,偏析加剧,抗HIC和SSC的能力下降。因此,随着管线钢级别的提高,碳含量应逐渐降低。管线钢的含碳量从开始的1.0%左右逐步降低,最低可达到0.01%。

高级别管线钢概述

高级别管线钢概述 管线钢是指用于输送石油、天然气等的大口经焊接钢管用热轧卷板或宽厚板。管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。随着石油、天然气消费量的增长,其输送的重要性显越发突出,尤其是长距离输送。而提高输送效率,提高输送的经济效益就要通过加大输送管道口径,提高输送压力来解决。从而提高了对高级别、高性能管线钢的需求。 1、国内发展概况 我国管线钢的起步较晚,国内生产符合API5L标准的管线工程设计要求的管线钢仅有10多年的历史,X60~X70级管线钢已在国际市场上占有一定的地位,目前国内已投入生产的X80级管线钢质量也达到了国际先进水平,X100级管线钢已经研制出来。随着国内冶金技术装备水平的提高,我国能生产管线钢板卷的企业逐渐增多,但是能够生产X70及以上级别的钢厂仅有宝钢、武钢、鞍钢、舞钢、等。近两年来,许多钢铁厂加大了对高级别管线钢的研究开发,宝钢已研发出X120级别的管线用钢板。 21世纪是我国输气管建设的高峰时期。“西气东输”管线采用大口径、高压输送管的方法,这条管线全长4167km,输送压力为10MPa,管径为1016mm,采用的钢级为X70、厚度4.6mm,-20℃的横向冲击功≥120J。从西气东输工程钢材与钢板的国产化率统计看(表1.1)[1],此项目X70钢材与钢管的总国产化率并不高,说明我国迫切需要加速高钢级管线钢宽厚板生产能力的建设。从总体上来看,我国X80级别以上高级别管线钢与国际上还有很大的差距,同级别管线钢的开发与应用整整比发达国家晚了近30年。 表1.1西气东输工程钢材与钢板的国产化率统计 2、国外发展概况 国外高级别管线钢呈现强劲的发展趋势,从20世纪70年代初期X65管线钢开始投入使用,80年代X70级管线钢逐渐被引入工程建设,1985年API标准中

(新)耐热钢及高温合金_

耐热钢及高温合金 耐热钢及高温合金 各种动力机械,加热电站中的锅炉和蒸汽轮机、航空和舰艇用的燃汽轮机以及原子反应堆工程等结构中的许多结构件是在高温状态下工作的。工作温度的升高,一方面影响钢的化学稳定性;另一方面降低钢的强度。为此,要求钢在高温下应具有 (1)抗蠕变、抗热松弛和热疲劳性能及抗氧化能力 (2)在一定介质中耐腐蚀的能力以及足够的韧性 (3)具有良好的加工性能及焊接检 (4)按照不同用途有合理的组织稳定性。 耐热钢是指在高温下工作并具有一定强度和抗氧化耐腐蚀能力的钢种,耐热钢包括热稳定钢和热强钢。热稳定钢是指在高温下抗氧化或执高温介质腐蚀而不破坏的钢种,如炉底板、炉栅等。它们工作时的主要失效形式是高温氧化。而单位面积上承受的载荷并不大。热强钢是指在高温下有一定抗氧化能力并具有足够强度而不产生大量变

形或 断裂的钢种,如高温螺栓、涡轮叶片等。它们工作时要求承受较大的载荷,失效的主要原因是高温下强度不够。 1 钢的热稳定性和热稳定钢 一、钢的抗氧化性能及其提高途径 工件与高温空气、蒸汽或燃气相接肽表面要发生高温氧化或腐蚀破坏。因此,要求工件必须具备较好的热稳定性。 除了加入合金元素方法外,目前还采用渗金属的方法,如渗Cr、渗Al或渗Si,以提高钢的抗氧化性能。 二、热稳定钢 热稳定钢(又称抗氧化钢广泛用于工业锅炉中的构件,如炉底板、马弗罐、辐射管等这种用途的热稳定钢有铁素体F型热稳定钢和奥氏体A型热稳定钢两类。 F型热稳定钢是在F不锈钢的基础上进行抗氧化合金化而形成的钢种、具有单相F基体,表面容易获得连续的保护性氧化膜。根据使用

温度,可分为Cr13型钢、Cr18型钢和Cr25型钢等。F型热稳定钢和F不锈钢一样,因为没有相变,所以晶粒较粗大,韧性较低,但抗氧化性很强。 A型热稳定钢是在A型不锈钢的基础上进一步经Si、Al抗氧化合金化而形成的钢种。A型热稳定钢比F型热稳定钢具有更好的工艺性能和热强性。但这类钢因消耗大量的Cr、Ni资源,故从50年代起研究了Fe-Al-Mn系和Cr-Mn-N系热稳定钢,并已取得了一定进展。 2 金属的热强性 一、高温下金属材料力学性能特点 在室温下,钢的力学性能与加载时间无关,但在高温下钢的强度及变形量不但与时间有关,而且与温度有关,这就是耐热钢所谓的热强性。热强性系指耐热钢在高温和载荷共同作用下抵抗塑性变形和破坏的能力。由此可见在评定高温条件下材料的力学性能时,必须用热强性来评定。热强性包括材料高温条件下的瞬时性能和长时性能。 瞬时性能是指在高温条件下进行常现力学性能试验所测得的性能指标。如高温拉伸、高温冲击和高温硬度等。其特点是高温、短时加载,一般说来瞬时性能P是钢热强性的一个侧面,所测得的性能指标一般

铁素体耐热钢

为确保火力发电的长期稳定和减少CO2排放问题,开发超临界压力火力发电用高强度耐蚀耐热钢是不可或缺的,使用这种钢能够使蒸汽高温高压化,从而提高发电效率,减少CO2排放。 人们通常将蒸汽温度超过566℃、压力超过24.1MPa的设备称为USC设备。目前,USC设备的最高蒸汽温度已达到610℃,日本等国家正在进行蒸汽温度达到650℃的高强度铁素体耐热钢的研究开发。作为630℃级汽轮机用铁素体耐热钢,日本开发了MTR10A(10Cr-0.7Mo-1.8W-3Co-VNb)、HR1200(11Cr-2.6W-3Co-NiVNb)和TOS110(10Cr-0.7Mo-1.8W-3Co-VNb)。 对于650℃级铁素体耐热钢,日本从材料结构方面研究了微细组织在晶界附近长时间稳定的问题。9Cr-3W-3Co-0.2V-0.05Nb-0.08C钢添加了在晶界容易产生偏析的硼后,根据该钢在650℃时的蠕变断裂数据,为抑制试验用钢生成氮化硼(Boronnitride简称BN),因此不添加氮。无添加硼的钢在1千小时左右的长时间运转后,蠕变断裂强度急剧下降,但随着硼含量的增加,在长时间运转后能抑制蠕变断裂强度的劣化。由于该钢没有添加氮,因此Z相的生成不会导致长时间运转后蠕变断裂强度的劣化。长时间运转后蠕变断裂强度的劣化是由于在蠕变过程中M23C6碳化物凝聚粗化会导致马氏体组织迅速恢复所致。硼在晶界附近的M23C6碳化物中浓缩,可以长时间抑制晶界附近的M23C6碳化物在蠕变过程中发生凝聚粗化,使晶界附近的微细板条状-块状组织保持长时间不变。 根据在650℃、80MPa时的蠕变速度-时间曲线可知,添加硼后发生大的变化的是加速蠕变的开始时间延长了。由此可使最小蠕变速度变得更低,断裂寿命延长。添加硼,可以抑制晶界附近发生局部蠕变变形,使变形在晶界附近和晶粒内变得更加均匀,还可提高蠕变延性,从而提高蠕变疲劳寿命。在添加140ppm硼的9Cr钢中,当氮为80ppm左右时,蠕变强度变得极大。 作为650℃级高效USC设备用钢,日本在耐热钢的研究方面领先于欧美。为解决能源供给和减少CO2排放这两个课题,因此对耐热钢的高强度化、高温化、尤其是确保长时间运转可靠性的要求非常高,研究开发新一代耐热钢对火力发电来说今后将起越来越重要的作用

管线钢种类及用途

管线钢种类及用途 管线钢是指用于输送石油、天然气等的大口经焊接钢管用热轧卷板或宽厚板.管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。 油气输送管线用钢板:用于制作石油,天然气输送管道。主要钢号:X42 L290 X46 L320 X52 L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、 X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、 X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、 X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、 X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、 X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、 X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、 X56(L390)、X60(L420)、X65(L460)、X70、X80L360 X56 L390 X60 L415 X65 L450 X70 L485 X80 L245 X42(L290)、X52(L360)、X56(L390)、

耐热钢铸件 耐热钢

耐热钢铸件耐热钢 耐热钢铸件工业使用耐热钢总论 耐热钢是指在高温下工作的钢材。耐热钢铸件的发展与电站、锅炉、燃气轮机、内燃机、航空发动机等各工业部门的技术进步密切相关。由于各类机器、装置使用的温度和所承受的应力不同,以及所处环境各异,因此所采用的钢材种类也各不相同。这里所谈的温度是个相对的概念。最早在锅炉和加热炉中使用的材料是低碳钢,使用的温度一般在200℃左右,压力仅为0.8MPa。直到现在使用的锅炉用低碳钢,如20g,使用温度也不超过450℃,工作压力不超过6MPa。随着各类动力装置的使用温度不断提高,工作压力迅速增加,现代耐热钢的使用温度已高达700℃,使用的环境也变得更加复杂与苛刻。现在,耐热钢铸件的使用温度范围为200~1300℃,工作压力为几兆帕到几十兆帕,工作环境从单纯的氧化气氛,发展到硫化气氛、混合气氛以及熔盐和液金属等更复杂的环境。 为了适应各种工作条件不断发展的要求,耐热钢铸件也在不断地发展。从最早期的低碳钢、低合金钢,到成分复杂的、多元合金化的高合金耐热钢。 现按珠光体型低合金热强钢、马氏体型热强钢、阀门钢、铁素体型耐热钢、奥氏体型耐热钢、等分别介绍如下。 1)珠光体型低合金热强钢 该种钢的代表:12Cr1MoV此种钢组织稳定性较好,当温度高达580℃时仍具有良好的热强性。 2)马氏体型热强钢 该种钢的代表:Cr12型马氏体热强钢,有优良的综合力学性能、较好的热强性、耐蚀性及振动衰减性,广泛用于制造汽轮机叶片而形成独特的叶片钢系列,并广泛用作气缸密封环、高温螺栓、转子和锅炉过热器、在热器管、燃气轮机涡轮盘、叶片、压缩机及航空发动机压气机叶片、轮盘、水轮机叶片及宇航导弹部件等。Cr12型耐热钢的开发与应用已有60多年历史,至少已有300余种牌号。但其成分的差别不大,都是以Cr12钢为基础在添加钨、钼、钒、镍、铌、硼、氮、钛、钴等元素含量上做些变化。 3)阀门钢 阀门钢是耐热钢的一个重要分支,该种钢的代表:21Cr-9Mn-4Ni-N钢(21-4N),与21Cr-12NiN、 14Cr-14Ni2W-Mox相比,性能优越较经济,在汽油机排气阀门上迅速得到广泛应用。在21-4N钢基础上添加硫改善切削性能形成了21-4NS。添加铌、钼、钨和钒,提高了高温强度、疲劳强度和耐磨性,开发了 21-4WNbN,X60CrMnMoVNbN2110钢。 4)铁素体型耐热钢 在室温和使用温度条件下这类钢的组织为铁素体。这类钢铬含量高于12%,不含镍,只含有少量的硅、钛、钼、铍等元素。 5)奥氏体型耐热钢 该种钢的代表:18Cr-8Ni、25Cr-20Ni及Cr-Mn-N、Fe-Mn-Al等钢。这类钢在高温下具有较高的热强性,及优异的抗氧化性。一般制作用于600℃以上承受较高应力的部件,其抗氧化性温度可达850~1250℃。这类钢基本上是和不锈钢同时发展起来的,有些钢同时就是优异的奥氏体型不锈钢。 我国在奥氏体型钢方面,除仿制和生产了大量国外耐热钢牌号外,多年来还开发了Cr-Mn-N、Cr-Mn-Ni-N、Cr-Ni-N及Fe-Al-Mn和Cr-Mn-Al-Si系耐热钢。Cr18Mn12Si2N、Cr20Mn9Ni2Si2N及 3Cr24Ni7SiNRe列入国家标准推广应用。 铸造耐热钢在耐热钢领域中占有相当大的比重。20世纪70~80年代以来,由于石油化学工业的飞速发展,在大型合成氨及乙烯装置中采用了大量的高合金耐热铸钢,其使用温度可达1150℃,开发了一系列 Fe-Cr-Ni基耐热钢及耐热合金。如4Cr25Ni35Co15W、4Cr25Ni35WNb、5Cr28Ni48W5等。一些发达国家早在20世纪30年代就制定了耐热铸钢标准。1987年,我国建立了第一个耐热铸钢国家标准。 6)沉淀硬化型耐热钢

管线钢

管线钢 一、管线钢的概述 1、概念 管线钢主要用于石油、天然气的输送。制造石油天然气集输和长输管或煤炭、建材浆体输送管等用的中厚板和带卷称为管线用钢(LPS)。石油钢的强度一般要求达到600~700MPa;钢中O、S、P、N、C总含量不大于0.0092%;钢中脆性Al2O3夹杂和条状Mn夹杂为痕迹状态。 管线钢主要用于加工制造油气管线。油气管网是连接资源区和市场区的最便捷、最安全的通道,它的快速建设不仅将缓解铁路运输的压力,而且有利于保障油气市场的安全供给,有利于提高能源安全保障程度和能力。 2、管线钢类型 管线钢可分为高寒、高硫地区和海底铺设三类。从油气输送管的发展趋势、管线服役条件、主要失效形式和失效原因综合评价看,不仅要求管线钢有良好的力学性能,还应具有耐负温性、耐腐蚀性、抗海水和HSSCC性能等。这些工作环境恶劣的管线,线路长,又不易维护,对质量要求都很严格。 3、管线钢的消费和生产现状 (1)消费状况 为了把这些自然气输送到主要的消费区域,建设输送管线是必不可少的。目前“西气东输”项目已经建成,今后还将建设的主要管线有陕京二期、中俄自然气管线(东线、西线)、以及中亚或俄罗斯至上海自然气管线,终极与“西气东输”管线形成“两横、两纵”的自然气干线。 目前,原油、自然气管网已经具有相当规模,成品油输送管道相对较少,目前仅占全部输送量的40%,将来计划修建3万km,管径在Ф500mm左右,壁厚在10mm以下,以X65为主。未来10年,我国将建设5万km的油气管道,均匀每年需要展设近5000km,每年自然气管道需要钢材近400万t。 随着管道输送压力的不断进步,油气输送钢管也相应迅速向高钢级方向发展。在国际发达国家,20世纪60年代一般采用X52钢级,70年代普遍采用X60~X65钢级,近年来以X70为主,而国内城市管网以X52、X65为主。目前国内主干线输气管最大压力为10MPa,最大直径能够达到Ф1016~1219mm,以X65、X70应用为主,X80也有应用,但用量未几。随着国内输气管的延长和要求压力的进步,X70、X80将成为主流管线钢。 (2)管线管的生产情况 随着国内冶金技术装备水平的进步,我国能生产管线钢板卷的企业逐渐增多,但是能够生产X70及以上级别的钢厂仅有宝钢、武钢、鞍钢、舞钢、

钢材允许使用温度

钢材使用温度围

注:1、A3F钢板的使用限制如下:(1)不得用于介质为极度危害、高度危害或易爆的受压元件;(2)使用温度0~250℃; (3)设计压力≤0.6MPa;(4)容器容积≤10m3;(5)用于主要受压元件(壳体、成型封头),板厚≤12mm;用于法兰、法兰盖等,板厚≤16mm。 2、A3钢板的的使用限制如下:(1)不得用于介质为极度危害、高度危害或液化石油气容器的受压元件;(2)容器容积 ≤10m3;(3)用于主要受压元件(壳体、成型封头):使用温度0~350℃;设计压力≤1.0MPa;板厚≤16mm;(4)用于法兰、法兰盖、管板及类似受压元件时:使用温度>-20~350℃;设计压力≤4.0MPa;P×Di≤2000 ( D为公称直径,mm;P为设计压力,MPa)。当使用温度<0℃(但>-20℃)且板厚≥30mm时,应检验钢板的常温冲击功(纵向,V形夏比试样,一组三个试样的平均值)不低于27J。 3、16Mn钢板的的使用限制如下:(1)未附加检验或保证钢板常温冲击韧性要求的钢板不得用于压力容器主要受压元件; (2)用于法兰、法兰盖、管板及类似受压元件时使用限制同于A3钢;(3)经检验或复验,保证其常温冲击功(纵向,V形夏比试样,一组三个试样的平均值)不低于27J时,可用作压力容器主要受压元件,其使用限制如下:a、设计温度0~350℃; b、设计压力≤2.5MPa; c、板厚≤30mm。 4、16Mo、INCOLOY800尚无钢板、钢管标准,12CrMo、15CrMo、12Cr2Mo1、1Cr5Mo尚无钢板标准,设计选用可参照国外相 应钢材标准。 5、16Mo长期使用温度超过475℃时应考虑石墨化倾向的影响,因此累计使用时间超过4年的受压元件应检查是否产生 石墨化。 6、超低碳奥氏体不锈钢长期使用温度超过425℃,将导致碳化铬在晶界析出,而丧失抗晶界腐蚀能力。 7、公称含铬量≥13%的铁素体不锈钢钢板(复合板除外)不得用于设计压力≥0.25MPa,且壁厚>6mm的压力容器主要受 压元件。 8、表中注明温度下限者,下限温度即为本标准的适用围温度下限值(>-20℃)。 9、表中“抗氧化温度上限”仅适用于受力不大的非受压元件。 摘自:HGJ15-89中华人民国化学工业部设计标准“钢制化工容器材料选用规定”

不锈钢和耐热钢

、不锈钢: 按成分可分为Cr系(400系列)、Cr—Ni系(300系列)、Cr- Mn —Ni (200 系列)及析出硬化系(600系列)。 200系列一铬-镍-锰奥氏体不锈钢 300系列一铬-镍奥氏体不锈钢301—延展性好,用于成型产品。也可通过机械加工使其迅速硬化。焊接性好。抗磨性和疲劳强度优于304不锈钢。302 —耐腐蚀性同304,由于含碳相对要高因而强度更好。303—通过添加少量的硫、磷使其较304更易切削加工。304 —即18/8不锈钢。GB牌号为 0Cr18Ni9。 309—较之304有更好的耐温性。316—继304之后,第二个得到 最广泛应用的钢种,主要用于食品工业、制药行业和外科手术器材,添加钼元素使其获得一种抗腐蚀的特殊结构。由于较之304其具有更好的抗氯化物腐蚀能力因而也作“船用钢”来使用。SS316则通常用于核燃料回收装置。18/10级不锈钢通常也符合这个应用级别。型号321—除了因为添加了钛元素降低了材料焊缝锈蚀的风险之外其他性能类似304。 400系列一铁素体和马氏体不锈钢。408—耐热性好,弱抗腐蚀性,11% 的Cr,8%的Ni。409—最廉价的型号(英美),通常用作汽车排气管,属铁素体不锈钢(铬钢)。410—马氏体(高强度铬钢),耐磨性好,抗腐蚀性较差。416 —添加了硫改善了材料的加工性能。420—“刃具级”马氏体钢,类似布氏高 铬钢这种最早的不锈钢。也用于外科手术刀具,可以做的非常光亮。430—铁素体不锈钢,装饰用,例如用于汽车饰品。良好的成型性,但耐温性和抗腐蚀性要差。 440—高强度刃具钢,含碳稍高,经过适当的热处理后可以获得较高屈 服强度,硬度可以达到58HRC,属于最硬的不锈钢之列。最常见的应用例子就是“剃须刀片”。常用型号有三种:440A、440B、440C,另外还有440F (易加工型)。 500系列一耐热铬合金钢。 600系列一马氏体沉淀硬化不锈钢。不锈钢630—最常用的沉淀硬化不 锈钢型号,通常也叫17-4;17%Cr, 4%Ni。 “不锈钢” 一词不仅仅是单纯指一种不锈钢,而是表示一百多种工业不锈钢,所开发的每种不锈钢都在其特定的应用领域具有良好的性能。成功的关键首先是 要弄清用途,然后再确定正确的钢种。有关不锈钢的进一步详细情况可参见由NiDI编制的"不锈钢指南"软盘。幸而和建筑构造应用领域有关的钢种通常只有六种。它们都含有17?22%的铬,较好的钢种还含有镍。添加钼可进一步改善大气腐蚀性,特别是耐含氯化物大气的腐蚀。 二耐热钢: 耐热钢是指在高温下工作的钢材。耐热钢的发展与电站、锅炉、燃气轮机、内燃机、航空发动机等各工业部门的技术进步密切相关。由于各类机器、装置使 用的温度和所承受的应力不同,以及所处环境各异,因此所采用的钢材种类也各不相同。这里所谈的温度是个相对的概念。最早在锅炉和加热炉中使用的材料是低碳钢,使用的温度一般在200E左右,压力仅为0.8MPa。知道现在使用的锅炉用低碳钢,如20g,使用温度也不超过450C,工作压力不超过6MPa。随着各类动力装置的使用温度不断提高,工作压力迅速增加,现代耐热钢的使用温度已高达700C,使用的环境也变得更加复杂与苛刻。现在,耐热钢的使用温度范围为200?800°C,工作压力为几兆帕到几十兆

管线钢知识

管线钢知识 石油和天然气的需求迅速增长,2011-2015年世界范围内管道建设的工程投资每年近400亿美元。 西气东输二线管道以高强度X80为管材,管径1219mm,压力12MPa,主干线全长4895km。2010年底的统计资料显示,我国已建立原油管道1.9*104km,天然气管道3.3*104km,成品油管道1.6*104km,油气管道总里程已达6.8*104km,2020年有望达到20*104km。同时,与我国的能源需求和先进国家的管道水平相比,我国管道建设还有巨大的需求和潜力。 一、管道工程面临的挑战与管线钢发展方向 ●管道的大管径、高压输送与高强度管线钢 由建立在流体力学基础上的设计计算可知,原油管道单位时间输送量与输送压力梯度的平方根成正比,与略大于管道直径的平方成正比。加大管道直径,提高管道工作压力是提高管道输送量的有力措施和油气管道的基本发展方向。 目前认为,输油管道合适的最大管径为1220mm,输气管道合适的最大管径为1420mm。在输送压力方面,提高压力的追求仍无止境。20世纪50-60年代的最高输送压力为6.3MPa(X52),70-80年代的最高输送压力为10MPa(X60-65),90年代后的最高输送压力达14MPa(X70-80)。近年来,国外一些新建天然气管道压力一般为10-15MPa,一些管道压力已超过20MPa(X100-X120)。 由管道设计准则可知,管道工程的大口径、高压输送这一目标可以通过增加钢管壁厚和钢管强度来实现。然而,提高管线钢的强度才是一种理想的选择。这是因为高强度管线钢的采用不仅可减少钢管壁厚和重量,节约钢材成本,而且由于钢管管径和壁厚的减少,可以产生许多连带的经济效益。据统计,在大口径管道工程中,25%-40%的工程成本与材料有关。一般认为,管线钢每提高一个级别,可使管道造价成本降低5%-15%。 ●管道的低温环境与高韧性管线钢 随着管道工程的发展,对管线钢韧性的技术要求日益提高,韧性已成为管线钢最重要的性能指标。为获取高韧性管线钢,可通过多种韧化机制和韧化方法,其中低碳或超低碳、纯净或超纯净、均匀或超均匀、细晶粒或超细晶粒以及针状铁素体为代表的组织形态是高韧性管线钢最重要的特征。 超纯净管线钢:S≤0.0005%、P≤0.002%、N≤0.002%、O≤0.001%和H≤0.0001%; 超细晶粒管线钢:通过严格控制控轧、控冷条件,目前可获得这种有效晶粒 大都在尺寸达到1-2um,因而赋予了管线钢优良的韧性。现代管线钢的A kv 可高达200-300J以上,50%FATT可达-45℃以下。经过精心控制的管线钢,其A kv 400-500J以上,DWTT的85%FATT可降至-60℃以下。 ●管道的大位移环境与大变形管线钢 所谓大变形管线钢是一种适应大位移服役环境的,在拉伸、压缩和弯曲载荷下具有较高极限应变能力和延性断裂抗力的管道材料。这种管线钢既可满足管道高压、大流量输送的强度要求和满足防止裂纹起裂和止裂的韧性要求,同时又具有防止管道因大变形而引起的屈曲、失稳和延性断裂的极限变形能力,因此大变形管线钢是管道工程发展的迫切需要,也是传统油、气输送管道材料的一种重要补充和发展。 大变形管线钢的主要性能特征是在保证高强韧性的同时,具有低的屈强比