故障诊断手册 20170210

故障状态描述场景

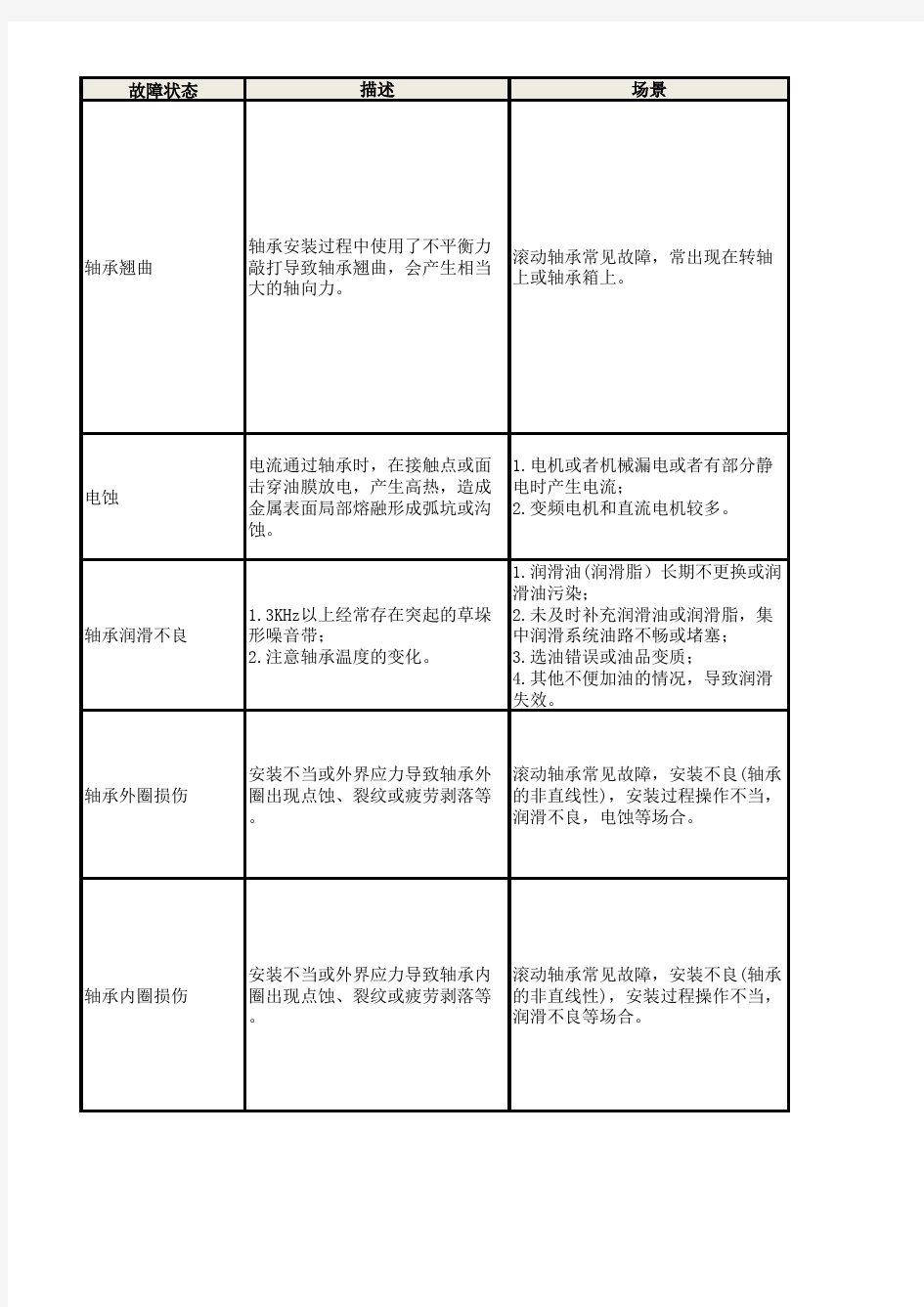

电蚀电流通过轴承时,在接触点或面

击穿油膜放电,产生高热,造成

金属表面局部熔融形成弧坑或沟

蚀。

1.电机或者机械漏电或者有部分静

电时产生电流;

2.变频电机和直流电机较多。

轴承润滑不良1.3KHz以上经常存在突起的草垛

形噪音带;

2.注意轴承温度的变化。

1.润滑油(润滑脂)长期不更换或润

滑油污染;

2.未及时补充润滑油或润滑脂,集

中润滑系统油路不畅或堵塞;

3.选油错误或油品变质;

4.其他不便加油的情况,导致润滑

失效。

轴承外圈损伤安装不当或外界应力导致轴承外

圈出现点蚀、裂纹或疲劳剥落等

。

滚动轴承常见故障,安装不良(轴承

的非直线性),安装过程操作不当,

润滑不良,电蚀等场合。

轴承内圈损伤安装不当或外界应力导致轴承内

圈出现点蚀、裂纹或疲劳剥落等

。

滚动轴承常见故障,安装不良(轴承

的非直线性),安装过程操作不当,

润滑不良等场合。

轴承安装过程中使用了不平衡力

敲打导致轴承翘曲,会产生相当

大的轴向力。

滚动轴承常见故障,常出现在转轴

上或轴承箱上。

轴承翘曲

轴承保持架损伤安装不当或外界应力导致轴承保

持架断裂、变形、磨损、拉伤等

。

滚动轴承常见故障,安装不当(轴承

的非直线性),使用不良,力矩载荷

大,冲击,振动大,转速过大,急

加减速,润滑不良等场合。

轴承滚珠损伤安装不当或润滑不良、外界应力

等导致轴承滚珠出现点蚀、凹坑

或疲劳剥落。

滚动轴承常见故障,安装不良(轴承

的非直线性),使用不良,力矩载荷

大,冲击,振动大,转速过大,急

加减速,润滑不良等场合。

跑内圈轴承安装不当或轴颈磨损,导致

内圈和转轴之间的速度不是总相

同,产生相对运动。

1.轴承安装不正确;

2.轴颈加工偏差大或磨损导致轴颈

与轴承配合间隙变大。

跑外圈轴承间隙不当或轴承座磨损、轴

承压盖松动等,导致轴承外圈和

轴承座之间的松动,产生相对运

动。

1.轴承座加工不合格,导致公差变

大;

2.轴承座磨损导致外圈与轴承座配

合间隙变大;

3.轴承座螺栓松动。

滚子打滑轴承选型错误,润滑剂失效,滚

子负载变化导致滚子绕辊道不连

续运转,偶尔出现打滑现象,非

驱动端常见,特别是立式设备上

圆柱滚子轴承更常见。

轴承选型错误,润滑剂失效,滚子

负载变化导致滚子绕辊道不连续运

转。

轴承损伤的四个阶段

第一阶段第二阶段第三阶段第四阶段

特征

1.如果翘曲发生在转轴上,旋转时会“抖动”,通过调整联轴器对中或对轴系动平衡不能解决;

2.频谱:轴向振动显著,且轴向1X、2X、3X突出;

3.相位:在 12:00, 3:00, 6:00 ,9:00 方向(或任何相差 90 的四个方向)采集数据,振动幅值应该接近,但是相位会变化约 90°;也可使用双通道相位差功能,比较 12:00 - 3:00, 3:00- 6:00 的相位;

4.故障会和不对中、悬臂转子不平衡发生混淆,2x3x指示翘曲而不是不平衡,同时使用相位可以精确诊断该故障。

1.如果翘曲发生轴承箱上,特征接近于不对中;

2.频谱:轴向振动显著,且轴向1X、2X、3X突出;

3.相位:绕着轴采集轴承箱的数据,找到最大幅值点,再测量轴的另一侧,相位差约 180°。从这些点的 90°方向测量的相位差不会是 180°。

1.在轴承滚道上呈现出“搓衣板”状的图案;

2.在高频约1600 Hz 到3000 Hz 处,会看到一系列峰值很高的噪声。峰值间隙通常为 BPFO(轴承外滚道故障频率)。

1.润滑摩擦问题产生带宽很宽的高频,3KHz以上存在突起的草垛形噪音带。同样地在频谱中噪声底脚升高并有随机、带宽频率内容。经常会产生FTF带有一些谐波,但是通常低信噪比。

2.呈现非线性振动,频率1x,高次谐波2x,3x及分数谐波;

3.初期的润滑不良在加油或换油后,频谱特征和噪声会有明显改变;

4.轴承温升明显。

1.频谱(包络谱):轴承外圈特征频率及其多次倍频,通常无边频调制;

2.加速度时域(包络波形):明显冲击,间隔为轴承外圈特征频率;

3.早期主要表现在包络中,中后期在速度中。

1.频谱(包络谱):轴承内圈特征频率及其多次倍频,查找非整数倍转频±1X 边带(如, 6.31X)的谐频。如果轴承上外圈旋转,不应该看到边带;

2.加速度时域(包络波形):明显冲击,间隔为轴承内圈特征频率;

3.早期在包络中,中后期在速度频谱中;

1.频谱(包络谱):轴承保持架特征频率及其多次倍频;

2.加速度时域(包络波形):明显冲击,间隔为轴承保持架特征频率;

3.早期在包络中,中后期在速度频谱中;

1.频谱(包络谱):2倍轴承滚珠特征频率及其多次倍频,调制轴承保持架故障频率及其倍频,查找非整数倍转频(如,3.31X)±FTF 边带(约0.46X)的谐频。

2.加速度时域(包络波形):明显冲击,间隔为轴承滚珠特征频率;

3.早期在包络中,中后期在速度频谱中;

1.频谱:3X 峰值及谐频(如跑套是间歇性的,则频谱中看不到该变化);

2.拆开轴承,检查转轴和内圈,能看到松动的迹象。

3.肉眼或频闪仪:如果可能查看到设备里的轴承(如果必要,拆开轴承盖),频闪仪同步到转轴速度,确认内圈和转轴速度是否一直相同。如果设备可以停机,那么在转轴和内圈上做个标记,确认是否有相对运动。

1.发生短促的“咔嗒”撞击声;

2.频谱:4X 峰值升高;

3.拆开轴承端盖,检查轴承座与轴承外圈,能看到松动的迹象。

听音:当轴承打滑时,你可能会听到。检查1600Hz到3000Hz区域的幅值高度,在此区域,BPFO或BPFI可能会被放大。

频谱:检查 1600Hz到3000Hz区域抬起的底部噪声,在“驼峰”上有BPFO 或BPFI突起。

建议:给轴承加点润滑油,看是否有变化。监听打滑的声音,可能是间歇性的。如果轴承温度发生变化,润滑脂的粘度会改变(由于环境或操作条件),监听的情况会有差别。

振动幅值很低,产生的振动时很高频的,可能超过 10kHz。只有当滤波设置合理和加速度传感器(或 shock pulse 传感器)安装正确时,包络、解调、PeakVue可能有效果。

轻微的故障激起滚动轴承部件的自振频率振动,故障频率出现在500-2000Hz范围内。在第二阶段末期,在自振频率的左右两侧出现边带频率。500Hz以内出现滚动轴承的故障频率及其谐波频率,随着磨损严重出现故障频率的 许多谐波,边带数增多。在此阶段,磨损肉眼可见,并环绕轴承的圆周方向扩散。

500Hz-2000Hz范围内离散的故障频率消失,被地平噪声形式的宽带随机信号取代,振动越来越随机,噪声越来越大,包络谱底噪抬起淹没峰值。