砂筛分试验记录表

砂筛分试验记录表

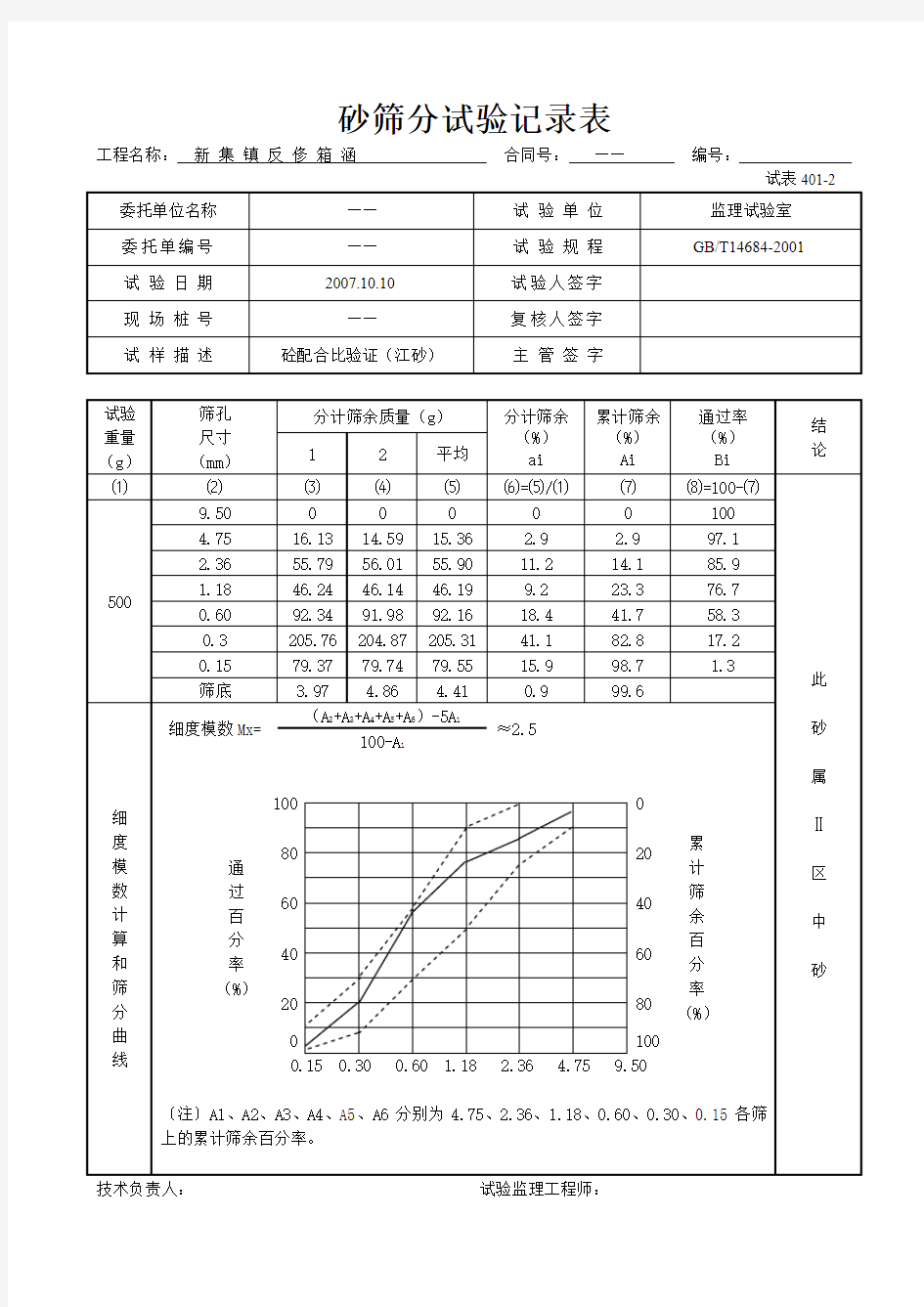

工程名称:新集镇反俢箱涵合同号:——编号:

试表401-2

技术负责人:试验监理工程师:

砂的筛分析试验报告

临沂大学建筑学院 《土木工程材料》试验报告 试验项目: 骨料得筛分析实验 专业班级: 土木工程二班 实验分组第一组 试验地点:试验三区106建筑材料试验室 试验时间: 指导教师: (说明:试验成绩=报告成绩×个人权重,个人权重平局值为1,试验成绩最大为90~100)

骨料得筛分析试验 一、实验目得 测定砂得颗粒级配与粗细程度,作为混过凝土用砂得技术依据 二.主要仪器设备 1、试验筛孔径为5、00mm、 2、50mm、1、25mm、0、63mm、0、315mm、0、16mm、0、175mm得方孔筛,以及筛得底盘与盖各一只。筛框为300m m或200mm。试验筛应满足GB/T6003、2中防筛得规定。 2、天平 3、摇筛机 4、浅盘、硬(软)毛刷、容器、小勺等。 三.实验步骤 1、将试验筛由上至下按孔径大小顺序叠置,加底盘。 2、称取试样500g,倒置孔径为5mm筛内,加盖后,至于摇筛机上摇筛约5min。 3、将整套筛自摇筛机上取下,按孔径大小顺序在洁净浅盘上逐渐进行手筛,至每分钟得筛出量不超过式样得总量得0、1% 。通过得颗粒并入下号筛中,并于下一号筛中得试样一起过筛,每一个筛依次全部筛完为止。 4、分别称量各号筛上得筛余量(精确至1g),及分计筛余量,在计算出分计筛余量得百分率。所有各筛得分计筛余量与底盘中剩余量得总与与与筛分前得试样总量相比,其差值不得超过试样总量得1% ,否则必需重做试验。 四.测定结果 1、计算分计筛余百分率a,即各号筛上得筛余量出以试样总量得百分率(精确至

0、1%)。 2、计算累计筛余百分率A,即各号筛上分计筛余百分率与大于该号筛得各号筛得各号筛上分计筛余百分率得总与(精确至0、1%)。 3、根据各筛得累计筛余百分率A,查表或绘制筛分曲线,评定该试样得颗粒级配分布情况。 4、按下式计算砂得细度模数Mx(精确至0、01),即 Mx= 式中:A1、A2、A3、A4、A5、A6、A7-----依次为5、00、2、50、1、25、 五、总结

砂的筛分析试验

砂的筛分析试验 1.试验目的通过试验测定砂的颗粒级配,计算砂的细度模数,评定砂的粗细程度;掌握GB/T14684—2001《建筑用砂》的测试方法,正确使用所用仪器与设备,并熟悉其性能。2.主要仪器设备 (1)标准筛 (2)天平 (3)鼓风烘箱 (4)摇筛机。 (5)浅盘、毛刷等。 3.试样制备按规定取样,用四分法分取不少于4400g试样,并将试样缩分至1100g,放在烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,筛除大于9.50mm的颗粒(并算出其筛余百分率),分为大致相等的两份备用。 4.试验步骤 (1)准确称取试样500g,精确到1g。 (2)将标准筛按孔径由大到小的顺序叠放,加底盘后,将称好的试样倒入最上层的4.75mm 筛内,加盖后置于摇筛机上,摇约10min。 (3)将套筛自摇筛机上取下,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止。通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,按这样的顺序进行,直至各号筛全部筛完为止。 (4)称取各号筛上的筛余量,试样在各号筛上的筛余量不得超过200g,否则应将筛余试样分成两份,再进行筛分,并以两次筛余量之和作为该号的筛余量。 5.试验结果计算与评定 (1)计算分计筛余百分率:各号筛上的筛余量与试样总量相比,精确至0.1%。 (2)计算累计筛余百分率:每号筛上的筛余百分率加上该号筛以上各筛余百分率之和,精确至0.1%。筛分后,若各号筛的筛余量与筛底的量之和同原试样质量之差超过1%时,须重新试验。 (3)砂的细度模数按下式计算,精确至0.1。 式中——细度模数; 、…——分别为4.75,2.36,1.18,0.60,0.30,0.15mm筛的累计筛余百分率。 (4)累计筛余百分率取两次试验结果的算术平均值,精确至1%。细度模数取两次试验结果的算术平均值,精确至0.1;如两次试验的细度模数之差超过0.20时,须重新试验。 简述: 在土木工程中,粒径大于5mm的骨料为粗骨料,又称为“石子”;粒径小于5mm的骨料为细骨料,又称为“砂”。我们可以通过筛分析,计算砂子的大小搭配状况,判断砂子的级配和细度模数。 粗细程度与颗粒级配: 砂的粗细程度是指不同粒径的砂粒混合体平均粒径大小。通常用细度模数(Mx)表示,其值并不等于平均粒径,但能较准确反映砂的粗细程度。细度模数Mx越大,表示砂越粗,单位重量总表面积(或比表面积)越小;Mx越小,则砂比表面积越大。 砂的颗粒级配是指不同粒径的砂粒搭配比例。良好的级配指粗颗粒的空隙恰好由中颗粒填充,中颗粒的空隙恰好由细颗粒填充,如此逐级填充使砂形成最密致的堆积状态,空隙率

砂的筛分析实验

细骨料检验过程讲稿 一、筛分析试验 取回试样,然后将砂样通过10mm筛,并算出筛余百分率。然后称取每份不少于550g的试样两份,分别倒入两个浅盘中,在105±5℃的温度下烘干到恒重,冷却至室温备用。 (1)准确称取烘干试样500g,置于按筛孔大小顺序排列的套筛的最上一只筛(即5mm筛孔筛)上;盖上盖后,用手摇动套筛,筛分时间为5min左右;然后取出套筛,再按筛孔大小顺序,在清洁的浅盘上逐个进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止,通过的颗粒并入下一个筛中,并和下一个筛中试样一起过筛,按这样顺序过筛,直至每个筛全部筛完为止。 (2)分别称取各筛筛余量(精确至1g),所有各筛的分计筛余量和底盘中剩余量之和与筛分前砂样总量相比,其差值不得超过1%。 (3)计算分计筛余百分率:各筛上的筛余量除以试样总量的百分率(精确至1.0%)。 (4)计算累计筛余百分率:该筛上的分计筛余百分率与大于该筛的各筛上的分计筛余百分率之总和(精确至1.0%)。 (5)按下式计算砂样的细度模数M x (精确至0.01)。 M x = 1 1 6 5 4 3 2 100 5 ) A A A A A ( A A - -+ + + + 式中:A 1、A 2 、A 3 、A 4 、A 5 、A 6 ——分别为5mm、2.5mm、1.25mm、0.625mm、0.315mm、 0.16mm各筛上的累计筛余百分率。 (6)筛分实验应采用两组砂样平行实验,细度模数以两次实验结果的算术平均值为测定值(精确至0.1)。如两次实验所得的细度模数之差大于0.20时,应重新取样进行实验。 二含泥量检验 1、取烘干的试样一份置于容器中,并注入饮用水,使水面高出砂面约150mm充分拌混均匀后,浸泡2h,然后,用手在水中淘洗试样,使尘屑、淤泥和粘土与砂粒分离,并使之悬浮或溶于水中。缓缓地将浑浊液倒入1.25mm及0.080mm的套筛(1.25mm筛放置上面)上,滤去小于0.080mm的颗粒。试验前筛子的两面应先用水润湿,在整个试验过程中应注意避免砂粒丢失; 2、再次加水于筒中,重复上述过程,直到筒内洗出的水清澈为止; 3、用水冲洗剩留在筛上的细粒。并将0.080mm筛放在水中(使水面略高出筛中砂粒的上表面)来回摇动,以充分洗除小于0.080mm的颗粒。然后将两只筛上剩留的颗粒和筒中已经洗净的试样一并装入浅盘,置于温度为105±5℃的烘箱中烘干至恒重。取出来冷却至室温后,称试样的重量。 计算:

碎石或卵石压碎值指标试验

检验名称:碎石或卵石压碎值指标试验. 试验依据:JGJ52-2006《普通混凝土用砂、石质量及检验方法标准》 主要仪器:1、压力试验机(荷载300KN); 2、压碎指标测定仪 3、称-称量5Kg,感量5g; 4、试验筛-筛孔公称直径为10.0mm和20.0mm的方孔筛各 一只。 注意事项:1、标准试样一律采用公称粒级为10.0~20.0mm的颗粒,并 在风干状态下进行试验。 2、对多种岩石组成的卵石,当其公称粒径大于20.0mm颗粒 的岩石分与10.0~20.0mm粒级有显著差异时,应将大于 20.0mm的颗粒应经人工破碎后,筛取10.0mm以下及 20.0mm标准粒级另外进行压碎值指标试验 3、将缩分后的样品先筛除试样中的公儿粒径10.0mm以下 及20.0mm的颗粒。再用针状和片状规准仪剔除针状和片状颗粒,然后称取每份3Kg的试样3份备用。 4、试验完毕必须清理试验现场。 试验步骤:1、置圆筒于底盘上,取试样一份,分二层装入圆筒。每装 完一层试样后,在底盘下面垫放一直径为10mm的圆钢筋,将筒按信,左右交替颠击地面各25下。第二层颠实后,试样表面距盘底的高度应控制为100mm左右。 2、整平筒内试样表面,把加压头装好(注意应使加压头保

持平衡),放到试验机上在160~300s内均匀地加荷到200KN,稳定5s,然后卸荷,取出测定筒。倒出筒中的试样并称其质量(m0),用公称直径为2.50mm的方孔筛筛除被压碎的细粒,称量剩留在筛上的试样质量(m1)。 计算方式:碎石的压碎值指标按下式计算;精确至1% δa=m0-m1/m0×100% 式中 δa-压碎指标值(%); m0-试样的质量(g); m1-压碎试验后筛余的试样质量(g); 试验结果:以三次试验结果的算术平均值作为压碎指标测定值。

水泥实验室砂子筛分析试验实施细则

水泥实验室砂子筛分析试验实施细则 3.13.1试样的处理 人工四分法:将所取样品置于平板上,在潮湿状态下拌和均匀,并堆成厚度约为20mm的圆饼,然后沿互相垂直的两条直径把圆饼分成大致相等的四份,取其中对角线的两份重新拌匀,再堆成圆饼。重复上述过程,直至把样品缩分至约1100g,放在烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,筛除大于9.50mm的颗粒(并算出其筛余百分率),分为大致相等的两份备用。 3.13.2试验程序 称取试样500g,精确至1g。将试样倒入按孔径大小从上到下组合的套筛(附筛底)上,然后进行筛分。将套筛置于摇筛机上,摇10min;取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止.通过的试样并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。称出各号筛的筛余量,精确至1g,试样在各号筛上的筛余量不得超过按下式计算出

的量,超过时应按下列方法之一处理。 20021d A G ?= ( G …… 在一个筛上的筛余量,g; A …… 筛面面积, mm 2;D …… 筛孔尺寸,mm )。 a )将该粒级试样分成少于按上式计算出的量,分别筛分,并以筛余量之和作为该号筛的筛余量。 b )将该粒级及以下各粒级的筛余混合均匀,称出其质量,精确至1g 。再用四分法缩分为大致相等的两份,取其中一份,称出其质量,精确至1g ,继续筛分。计算该粒级及以下各粒级的分计筛余量时应根据缩比例进行修正。 3.13.3结果计算与评定 计算分计筛余百分率:各号筛的筛余量与试样总量之比,计算精确至0.1%。计算累计筛余百分率:该号筛的筛余百分率加上该号筛以上各筛余百分率之和,精确至0.1%。筛分后,如每号筛的筛余量与筛底的剩余量之和同原试样质量之差超过0.1%时,须重新试验. 砂的细度模数按下式计算,精确至0.01: 11 654321005)(A A A A A A A Mx --++++=

砂的筛分实验

试验四砂的筛分析试验 一、实验目的和原理: 砂的颗粒级配,即表示砂大小颗粒的搭配情况。砂的粗细程度,是指不同粒径的砂粒混合在一起后的总体的粗细程度,通常有粗纱、中砂与细纱之分。在配制混凝土时,这两个因素(砂的颗粒级配和砂的粗细程度)应同时考虑。控制砂的颗粒级配和粗细程度有很大的技术经济意义,它们是评定砂质量的重要指标。用级配区表示砂的颗粒级配,用细度模数表示砂的粗细。 二、主要仪器设备和工具: 实验筛、托盘天平、烘箱、台秤、摇筛机等 三、实验步骤 1.用于筛分析的试样应先筛除大于10mm颗粒,并记录其筛余百分率。如试样含泥量超过5%,应先用水洗。然后将试样充分拌匀,用四分法缩分至每份不少于550g的试样两份,在105±5℃下烘干至恒重,冷却至室温后备用。 2.准确称取烘干试样500g,置于按筛孔大小顺序排列的套筛最上一只筛上,将套筛装入筛机摇筛约10min(无摇筛机可采用手摇)。然后取下套筛,按孔径大小顺序逐个在清洁的浅盘上进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止。通过的颗粒并入下一号筛中一起过筛。按此顺序进行,至各号筛全部筛完为止。 3.试样在各号筛上的筛余量均不得超过下式的量: 质量仲裁时, 生产控制检验时, 式中:mr—筛余量,g D—筛孔尺寸,mm A—筛的面积,mm2 4.称量各号筛筛余试样的质量,精确至1g。所有各号筛的筛余试样质量和底盘中剩余试样质量的总和与筛余前的试样总质量相比,其差值不得超过1%。 否则应将该筛余试样分成两份,再次进行筛分,并以其筛余量之和作为该号筛的筛余量。 5.计算实验结果 6.分计筛余百分率各号筛的筛余量除以试样总质量的百分率(精确至0.1%)。 7.累计筛余百分率该号筛上的分计筛余百分率与大于该号筛的各号筛上的分计筛余百分率之总和(精确至0.1%)。 8.根据各筛的累计筛余百分率,绘制筛分曲线,评定颗粒级配。 9.计算细度模数μf(精确至0.01)。 式中A1~A6依次为筛孔直径5.00~16.0mm筛上累计筛余百分率。 10.筛分析实验应采用两个试样进行平行实验,并以其实验结果的算术平均值作为测定值。如两次实验所得细度模数之差大于0.20,应重新进行实验。 四、试验记录格式 砂样取样数量克。 筛孔尺寸(mm) 10 5

砂石筛分析试验步骤

石子的筛分析试验

料的0.075mm通过率假设为0. (二)沥青混合料及基层用粗骨料水洗法试验步骤: 1 . 称取一份试样,置于(105±5)℃的烘箱中烘干至恒重,称取干燥集料试样的总质量(m3),准确至1%, 2 . 将试样置一洁净容器中,加入足够数量的洁净水,将集料全部盖没,但不得使用任何洗涤剂或表面活性剂。 3 . 用搅棒充分搅动集料,使集料表面洗涤干净,使细粉悬浮在水中,但不得破碎集料或有集料从水中溅出。 4 . 根据集料大小选择一组套筛,其底部为0 .075mm标准筛,上部为2 .36mm或4 .75mm筛,仔细将容器中混有细粉的悬浮液徐徐倒出,经过套筛流入另一容器中,不得有集料倒出。 5. 重复2-4步骤,直至倒出的水洁净。 6. 将套筛的每个筛子上的集料及容器中的集料倒入搪瓷盘中,操作过程中不得有集料散失。 7. 将搪瓷盘连同集料一起置(105±5)℃的烘箱中烘干至恒重,称取干燥集料试样的总质量(m4),准确至1%, m3与m4之差即为通过0.075mm部分。 8 . 将回收的干燥集料按干筛法分出0.075mm筛以上各筛的筛余量,此时 0.075mm筛上部分应为0。 五、结果评定 (一)干筛法筛分结果的计算 1、计算分计筛余率? 以各号筛筛余量及筛底存量的总和一筛分前试样的干燥总质量m0之差,作为筛分时的损耗,若大于0.3%,应重新进行试验。 m5=m0-( +m底) m。—用于干筛的干燥集料总质量,(g); mi—各号筛上的分计筛余,g; i:—依次为0.075mm、0.15mm……至集料最大粒径的排序; m底—筛底(0.075mm以下部分)集料总质量(g)。 (2)分计筛余百分率 干筛后各号筛上的分计筛余百分率Pi按下式计算,精确至0.1%。 Pi=mi/(mo-m5) 各符号意义同前。 (3)累计筛余百分率 各号筛的累计筛余百分率为该号筛以上各号筛的分计筛余百分率之和,精确至O.1%。 (4)通过百分率 各号筛的质量通过百分率Pi等于100减去该号筛累计筛余百分率,精确至0.1%。 (5)用筛底存量除以扣除损耗后的干燥集料总质量计算0 .075mm筛的通过率。 (6)试验结果用两次试验的平均值表示,准确至0.1%。当两次试验结果,P0.075的差值超过1%时,试验应重新进行。

砂筛分试验操作

砂筛分试验

砂的筛分试验 试验目的与原理 测定砂的颗粒级配及评定砂的粗细程度 砂筛分试验所用仪器设备: 1.试验筛:公称直径分别为10.0mm、5.00mm、 2.50mm、1.25mm、630 μm、315μm、160μm的方孔筛各一只,筛的底盘和盖各一只;筛框 直径为300mm; 2.天平:称量1000g,感量1g.; 3.摇筛机; 4.烘箱——温度控制范围为(105±5)℃; 5.浅盘、硬、软毛刷等。 取样与工作准备 取样:从料场砂堆上取回试样1500g,用10.0mm筛过筛,并算出其筛余百分率。将样品置于平板上,在潮湿状态下拌合均匀用四分法缩分至每份不少于550g的试验两份,分别装入浅盘中。 工作准备:将两份样品分别装入两个浅盘,在(105±5)℃的温度下烘干到恒重。冷却至室温备用。 注:恒重是指在相邻两次称量间隔时间不小于3h的情况下,前后两次称量之差不小于该试验所要求的称量精度。 将标准套筛从大孔径至小孔径顺序依次排列形成一组套筛。 筛分析试验步骤: 1 准确称取烘干试样500g(精确至1g),置于套筛上;将套筛装入摇筛机内固紧,筛分10min;然后取出套筛,再按筛孔由大到小的顺序,在清洁的浅盘上逐一进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止;通过的颗粒并入下一只筛子,并和下一只筛子中的试样一起进行手筛。按顺序依次进行,直至所有的筛子全部筛完为止。 注:1 当试样含泥量超过5%时,应先将试样水洗,然后烘干至恒重,再进行筛分; 2 无摇筛机时,可改用手筛。 2 称取各筛筛余试样的质量(精确至1g),所有各筛的分计筛余量和底盘中的剩余量之和与筛分前的试样总量相比,相差不得超过1%。

细集料的筛分试验报告

细集料的筛分试验 试验一;水泥混凝土用砂筛分——干筛法实验步骤 1.试验目的 通过实验测定水泥混凝土用砂的颗粒级配,并确定砂的粗细程度。 2.试验仪器与材料 (1)标准套筛;孔径为9.5mm、4.75mm、2.36mm、1.18mm、0.60mm、0.30mm、0.15mm 的方孔筛及配套底盘; (2)天平:称量1000g,感量不大于0.5g; (3)摇筛机; (4)烘箱:控温要求在105℃±5℃; (5)其他:盘子、毛刷 3.试验操作和步骤 (1)首先将砂过9.5mm的筛,并记录9.5mm筛的筛余百分率。拌和均匀后采用四分法缩分至每份不少于550g,然后在105℃±5℃的烘箱中烘干恒重,冷却待用。 (2)标准套筛按筛孔有大到小的顺序在底盘上,将称重为500g(记作m)的砂样倒在最上层4.75mm的标准筛上,扣上筛盖,紧固在摇筛机上。接通电源,电动过筛持续约10min。若无摇筛机,也可采用手摇方式过筛10min。 (3)按孔径大小顺序,将过筛后的砂样在筛上逐个手摇进一步过筛。首先在最大筛号上进行,新通过的砂颗粒用一洁净的盘子收集,当每个筛子手摇筛出的量每分钟不超过筛上剩余量的0.1%时为止,将筛出通过的颗粒并入下一号筛,和下一号筛中的试样一起过筛。下一级筛号按同样方式进行,直至所有孔径的筛号全部完成上述操作为止。 (4)称量各筛上存留质量mi,精确至0.5g。所有各筛上存留量加上底盘保留质量之和与筛分试验用量相比,其差不得超过1%。 (5)根据各筛上存留量,依次计算出砂的分计筛余、累计筛余、通过量和砂的细度模数。 4.试验结果计算 分计筛余百分率ai(%)=mi/M×100 累计筛余百分率A(%)=a1+a2+a3+·····+ai 通过百分率Ri(%)=100-A 细度模数μf=[(A2.36+A1.18+A0.60+A0.30+A0.15)-5A4.75]/(100-A4.75) 实验三细集料的筛分试验 【试验目的】测定细集料 天然砂、人工砂、石屑 的颗粒级配及粗细程度。对水泥混凝土用细集料可采用干筛法 如果需要也可采用水洗法筛分 对沥青混合料及基层用细集料必须采用水洗法筛分。 【主要试验仪具】(1) 标准筛孔径为9.5mm、4.75mm、2.36mm、1.18mm、0.6mm、0.3mm、0.15mm和0.075mm的方孔筛 筛盖和筛底盘各一个。(2) 摇筛机(3) 其他称量1000g、感量不大于0.5g的天平 能控温105℃±5℃的烘箱 浅盘和软、硬毛刷等。 【试验方法】(1) 试样准备将取来样品筛大于9.5mm的颗粒 在潮湿状态下充分拌匀 用

砂筛分实验及数据表格

砂筛分实验及数据表格-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

土木工程材料实验报告 姓名 学号 专业 班级 时间

砂的筛分试验 1.1主要仪器与设备: 1)方孔筛一套(孔径为4.75mm 、2.36mm 、1.18mm 、0.60mm 、0.30mm 、0.15mm 的方孔筛,以及筛的底盘和盖各一个。 2)天平:称取1000 g 、感量1 g ; 3)摇筛机: 4)烘箱:(105±5)℃ 5)浅盘、毛刷等。 1.2实验步骤: 将试样缩分至1100 g ,置于烘箱中在(105±5)℃的温度下烘干到恒重,冷却至室温备用,筛除大于950mm 的颗粒,分成大致相等的两份备用。(1)准确称取烘干试样500g ,置于按筛孔大小顺序排列的套筛的最上一只筛(即5mm 筛孔筛)上;盖上盖后,用手摇动套筛,筛分时间为5min 左右;然后取出套筛,再按筛孔大小顺序,在清洁的浅盘上逐个进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止,通过的颗粒并入下一个筛中,并和下一个筛中试样一起过筛,按这样顺序过筛,直至每个筛全部筛完为止。 (2)仲裁时,试样在各号筛上的筛余量均不得超过下式的量: m r = 300 d A 式中:m r ——在一个筛上的剩余量; d ——筛孔尺寸(mm); A ——筛的面积(mm 2)。

如果各号筛上的筛余量超过了上式的计算值,应将该筛余试样分成两份,再次进行筛分,并以其筛余量之和作为该筛余量。 (3)分别称取各筛筛余量(精确至1g),所有各筛的分计筛余量和底盘中剩余量之和与筛分前砂样总量相比,其差值不得超过1%。否则须要重新进行试验。 1.3实验结果计算: 1)分计筛余量、分计筛余百分率、累计筛余百分率、细度模数(精确至0.1) 该砂为中砂 筛分曲线

实验(二)砂的筛分实验

实验(二)砂的筛分析实验 (一)实验目的: 测定砂的颗粒级配和粗细程度,作为混凝土用砂的技术依据。 (二)主要仪器设备: (1)砂筛。GB/T14684标准筛孔径为0.150mm、0.300mm、0.600mm、1.18mm、 2.36mm、4.75mm、9.50(mm)的方孔筛并附有筛底和筛盖。 (2)摇筛机。电动振动筛,振幅0.5±0.1mm 频率50±3H Z. (3)物理天平(称量1Kg ,感量1g),烘箱、浅盘、毛刷等。 (三)实验时间: (四)实验步骤: 1试样先用孔径为10.0mm筛筛除大于10mm的颗粒(算出其筛余百分率),然后用四分法缩分至每份不少于550 g 的试样两份,放在烘箱中于105±50C烘至恒重,冷却至室温。 2准确称取试样500g。将筛子按孔由大到小叠合起来,附上筛底。将砂样倒入最上层(孔径为5mm)筛中。 3将整套砂筛置于摇筛机上并固紧,摇筛10min;也可用手筛,但时间不于10min。4将整套筛自摇筛上取下,逐个清洁的浅盘中进行手筛,筛至每分钟通过量小于试样总量的0.1%为止。通过的砂粒并入一号筛中,并和下号筛中的试样一起过筛,按此顺序进行,直至各号筛全部筛完为止。 5 称取各号筛上的筛余量。试样在各号筛上的筛余量不得超过200g,超过时应将该筛余试样分成两份,再进行筛分,并以两次筛余量之和作为该号筛的筛余量。(五)结果计算与评定: 1计算分计筛余百分率。各号筛上筛余量除以试样总质量。 2计算累计筛余百分率。每号筛上孔径大于和等于该筛孔径的孔径的各筛上的余百分率之和(精确至0.1%),并绘制砂的筛分曲线。 3根椐各筛的累计筛余百分率,按照标准规定的级配区范围,评定该砂试样的颗粒级配是否合格。 4计算砂的细度模数M X(精确0.1).

砂筛分析实验

砂筛分析实验 一、实验目的与要求 通过试验,获得砂的级配曲线,即颗粒大小分布情况,判定砂的颗粒级配情况,计算出砂的细度模数,评定砂的规格,并掌握砂颗粒粗细程度和颗粒搭配间的关系,掌握砂质量好坏的判定依据并为拌制混凝土时选用原材料作准备。 二、实验仪器 摇筛机、标准筛、天平、烘箱、浅盘、毛刷和容器等 三、实验操作 1、按要求称取四分后的干燥试样500g,精确至1g; 2、将标准筛按孔径由大到小顺序叠放,加底盘后,将试样倒到最上层4.75mm筛内,加盖后,置于摇筛机上,摇筛5 min; 3、将整套筛自摇筛机上取下,按孔径大小,逐个用手于洁净的盘上进行筛分,通过的颗粒并入下一号筛内并和下一号筛中的试样一起过筛。 4、称量各号筛的筛余试样质量。

四、数据处理 (1)分计筛余百分率——各筛的筛余量除以试样总量的百分率,精确至0.1%。 (2)累计筛余百分率——该筛上的分计筛余百分率与大于该筛的分计筛余百分率之 和,精确到1%。 筛孔尺寸(mm ) 筛余量(g) 分计筛余(%) 累计筛余(%) 4.75 2.36 1.18

0.600 0.300 0.150 底盘 (3)细度模数:Mx=,单次精确至0.01,平均精确至0.1,取两次试验结果算术平均值,且两次结果之差不得大于0.2。 (4)级配的鉴定:绘制筛孔尺寸-累计筛余曲线,或对照规定的级配区范围,判定级配是否良好。 累计筛余(%) 筛孔尺寸(mm) 1区2区3区 10.0 0 0 0 4.75 10~0 10~0 10~0 2.36 35~5 25~0 15~0 1.18 65~35 50~10 25~0 0.600 85~71 70~41 40~16 0.300 95~80 92~70 85~55 0.150 100~90 100~90 100~90

矿粉检测原始记录

矿粉检测原始记录 主检: 校核: 检测日期: 样品名称 委托编号 规格型号 检测日期 检测依据 环境条件 设备名称 设备编号 设备状态 检测内容 抗压强度比(%) 砂浆配比 胶砂种类 矿粉(g ) 水泥( g ) 标准砂(g ) 用水量(g ) 对比胶砂 \ 450 1350 225 试验胶砂 225 225 1350 225 7天抗折强度 28天抗折强度 单块值(Mpa ) 平均值(Mpa ) 单块值(Mpa ) 平均值(Mpa ) 对比样 试验样 7天抗压强度 28天抗压强度 单块值(KN ) 平均值(Mpa ) 单块值(KN ) 平均值(Mpa ) 对比样 试验样 7天抗压强度比(%): 28天抗压强度比(%): 流动比(%) 胶砂种类 矿粉(g) 水泥(g) 标准砂(g) 用水量(g) 流动度(mm) 流动度比X(%) 对比胶砂 —— 450 1350 225 L 0= 试验胶砂 225 225 1350 225 L= X=(L/L 0)*100 含水量(%) 烘干前样品质量w 1(g ) 烘干后样品质量w 0(g) 含水量W (%) 备 注 W=[(ω1-ω0)/ω1x100 烧失量(%) 灼烧前质量G(g) 灼烧后质量G 1(g) 损失(G-G 1)(g) 烧失量X(%) 备 注 X=(G-G 1)/G*100 密度ρ (g/cm 3 ) 恒温后李氏瓶内煤油的体积(m 3 ) 试样重量(g ) 装入试样恒温后的体积(m 3 ) 密度ρ 平均值 1 2 比表面积(m 2/kg ) 体积V (m 3 ) 空隙率ε 密度ρ(g/cm 3 ) 样品质量W(g) 比表面积 m 2 /Kg 备注 W=ρν(1-ε) 记录说明

粗集料压碎值试验

粗集料压碎值试验 一、目的与适用范围 集料压碎值用于衡量石料在逐渐增加的荷载下抵抗压碎的能力,是衡量石料力学性质的指标,以评定其在公路工程中的适用性。 二、仪具与材料?????????????????????????????????????? 1、石料压碎值试验仪:由内径150㎜、两端开口的钢制圆形试筒、压柱和 底板组成,其形状和尺寸见下面得的和表。试筒内壁、压柱的底面及底板的上表面等与石料接触的表面都应进行热处理,使表面硬化,达到维氏硬度65°并保 持光滑状态。?????????????????? ?????????????????????????压碎指标值测定仪 ????????????????????????????????????????????????????????????????? ????????? (尺寸单位:㎜) 3、天平:称量2㎏~3㎏,感量不大于1g。 4、标准筛:筛孔尺寸13.2㎜、9.5㎜、2.36㎜方孔筛各一个。 5、压力机:500kN,应能在1Omin内达到400kN。 6、金属筒:圆柱形,内径112.0㎜,高179.4㎜,容积1767㎝3。 三、试验准备 1、采用风干石料用13.2㎜和9.5㎜标准筛过筛,取9.5㎜~13.2㎜的试 样3组各3000g,供试验用。如过于潮湿需加热烘干时,烘箱温度不得超过100℃,烘干时间不超过4h。试验前,石料应冷却至室温。 2、每次试验的石料数量应满足按下述方法夯击后石料在试筒内的深度为100㎜。 在金属筒中确定石料数量的方法如下: 将试样分3次(每次数量大体相同)均匀装入试模中,每次均将试样表面整平,用金属棒的半球面端从石料表面上均匀捣实25次。最后用金属棒作为直刮刀将表面仔细整平。称取量筒中试样质量(m0)。以相同质量的试样进行压碎值的平行试验。 四、试验步骤 1、将试筒安放在底板上。

砂的筛分析实验

实验二 砂的基本性质试验 三、砂的筛分析实验 实验目的: 测定砂的颗粒级配,计算砂的细度模数,以评定砂的粗细程度,为混凝土配合比设计提供依据。 主要仪器与设备: 方孔筛一套(包括孔径为10mm 、5mm 、2.5mm 、1.25mm 、0.625、0.315mm 、0.016mm 的方孔筛,以及筛的底盘和盖各一个)、电子天平(称量200g ,感量0.01g )、托盘天平(称量1kg ,感量1g )、烘箱、托盘和毛刷等。 试样制备: 取回试样,然后将砂样通过10mm 筛,并算出筛余百分率。然后称取每份不少于550g 的试样两份,分别倒入两个浅盘中,在105±5℃的温度下烘干到恒重,冷却至室温备用。 实验步骤: (1)准确称取烘干试样500g ,置于按筛孔大小顺序排列的套筛的最上一只筛(即5mm 筛孔筛)上;盖上盖后,用手摇动套筛,筛分时间为5min 左右;然后取出套筛,再按筛孔大小顺序,在清洁的浅盘上逐个进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止,通过的颗粒并入下一个筛中,并和下一个筛中试样一起过筛,按这样顺序过筛,直至每个筛全部筛完为止。 (2)仲裁时,试样在各号筛上的筛余量均不得超过下式的量: m r = 300 d A 式中:m r ——在一个筛上的剩余量; d ——筛孔尺寸(mm); A ——筛的面积(mm 2)。 否则应将该筛余试样分成两份,再次进行筛分,并以其筛余量之和作为该筛余量。 (3)分别称取各筛筛余量(精确至1g ),所有各筛的分计筛余量和底盘中剩余量之和与筛分前砂样总量相比,其差值不得超过1%。 实验结果: (1)计算分计筛余百分率:各筛上的筛余量除以试样总量的百分率(精确至1.0%)。 (2)计算累计筛余百分率:该筛上的分计筛余百分率与大于该筛的各筛上的分计筛余百分率之总和(精确至1.0%)。

砂筛分实验及数据表格

土木工程材料实验报告 姓名 学号 专业 班级 时间

砂的筛分试验 1.1主要仪器与设备: 1)方孔筛一套(孔径为4.75mm 、2.36mm 、1.18mm 、0.60mm 、0.30mm 、0.15mm 的方孔筛,以及筛的底盘和盖各一个。 2)天平:称取1000 g 、感量1 g ; 3)摇筛机: 4)烘箱:(105±5)℃ 5)浅盘、毛刷等。 1.2实验步骤: 将试样缩分至1100 g ,置于烘箱中在(105±5)℃的温度下烘干到恒重,冷却至室温备用,筛除大于950mm 的颗粒,分成大致相等的两份备用。(1)准确称取烘干试样500g ,置于按筛孔大小顺序排列的套筛的最上一只筛(即5mm 筛孔筛)上;盖上盖后,用手摇动套筛,筛分时间为5min 左右;然后取出套筛,再按筛孔大小顺序,在清洁的浅盘上逐个进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止,通过的颗粒并入下一个筛中,并和下一个筛中试样一起过筛,按这样顺序过筛,直至每个筛全部筛完为止。 (2)仲裁时,试样在各号筛上的筛余量均不得超过下式的量: m r =300 d A 式中:m r ——在一个筛上的剩余量; d ——筛孔尺寸(mm); A ——筛的面积(mm 2)。 如果各号筛上的筛余量超过了上式的计算值,应将该筛余试样分成两份,再次进行筛分,并以其筛余量之和作为该筛余量。 (3)分别称取各筛筛余量(精确至1g ),所有各筛的分计筛余量和底盘中剩余量之和与筛分前砂样总量相比,其差值不得超过1%。否则须要重新进行试验。 1.3实验结果计算: 1)分计筛余量、分计筛余百分率、累计筛余百分率、细度模数(精确至0.1) 该砂为中砂

砂筛分试验

砂筛分试验 取样:从现场砂堆中取回试样1500g ,用10.0mm或9.5mm筛过筛,并算出其筛余分率,然后充分拌匀,用四分法缩分后每份不少于550g的试样两份,放置在(105±5)℃烘箱中烘12-16小时烘干恒重,冷却至室温备用。 工作准备:将标准筛从大孔径到小孔径顺序依次排列形成一组套筛。 实验步骤:1.准确称取烘干试样500g,准确至1g,置于套筛的最上一只筛。 2.将套筛装入摇筛机,开动摇筛机筛10min,然后取出套筛。 3.再按筛孔大小顺序,从最大的筛号开始在清洁的浅盘上逐个进行手筛,直到每分钟的筛出量不超过试样总重量的0.1%时为止。 4.将筛出通过的颗粒并入下一号筛,和下一号的试样一起过筛,直到各号筛全部筛完为止。 5.称量各筛筛余试样的质量,精确至1g,并记录在试验报告表上。 6.计算报告表中记录的分计筛余量的总量并与筛分前的试样总量比较,其相差不得超过1%。 7.将各筛筛余的试样装在一起称量其总质量并与筛分前的试样总量比较,其相差不得超过1%。

结果整理:1.计算分计筛余百分率各号筛的分计筛余百分率为各号筛上的筛余量除以试样总量(m1)的百分率,精确至0.1%。 2.计算累计筛余的百分率各号筛的累计筛余百分率为该号筛及大于该号筛的分计筛余百分率之和,精确至0.1%。 3.根据各筛通过的百分率,绘制颗粒级配曲线图。 4.计算细度模数精确至0.01 5.该试验应进行两次平行试验,以试验结果的算术平均值作为测定值,如两次试验所得的细度模数之差大于0.2。说明试验失败,应重新试验。 注意事项:砂的实际颗粒级配与表中所到的数字相比,除4.75mm和600μm筛外,可以略有超出,但超出总量应小于5%。

砂的筛分实验

砂的筛分析试验试验目的 (一)、目的及适用范围:适用于测定普通混凝土用天然砂的颗粒级配及细度模数。 (二)、仪器设备: (1)试验筛--孔径为10.0、5.00、2.50mm的圆孔筛和孔径为1.25、0.630、0.315、0.160mm的方孔筛,以及筛的底盘和盖各一只,筛框为300mm或200mm。其产品质量要求应符合现行的国家标准《试验筛的规定; (2)天平-----称量1000g,感量lg; (3)摇筛机; (4)烘箱-----能使温度控制在105±5℃; (5)浅盘和硬、软毛刷等。 (三)、试样制备应符合下列规定: 按缩分方法进行缩分,用于筛分析的试样,颗粒粒径不应大于10mm。试验前应先将来样通过10mm筛,并算出筛余百分率。然后称取每份不少于550g的试样两份,分别倒人两个浅盘中,在105士5℃的温度下烘干到恒重。冷却至室温备用。注:恒重系指相邻两次称量间隔时间不大于3h的情况下,前后两次称量之差小于该项试验所要求的称量精度(下同)。 (四)、筛分析试验应按下列步骤进行: 准确称取烘干试样500g,置于按筛孔大小(大孔在上、小孔在下)顺序排列的套筛的最上一只筛(即5mm筛孔筛)上;将套筛装入摇筛机内固紧,筛分时间为10min左右;然后取出套筛,再按筛孔大小顺序,在清洁的浅盘上逐个进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止,通过的颗粒并入下一个筛,并和下一个筛中试样一起过筛,按这样顺序进行,直至每个筛全部筛完为止;

(五)、筛分析试验结果应按下列步骤计算: 5.1计算分计筛余百分率(各筛上的筛余量除以试样总量的百分率),精确至0.1%; 5.2计算累计筛余百分率(该筛上的分计筛余百分率与大于该筛的各筛上的分计筛余百分率之总和〉,精确至1%。 5.3根据各筛的累计筛余百分率评定该试样的颗粒级配分布情况; 5.4按下式计算砂的细度模数μf(精确至0.0l):μf=式 中:β1β2β3β4β5β6分别为5.00、2.50、1.25、0.630、0.315、0.160mm各筛上的累计筛余百分率。 5.5筛分试验应采用两个试样平行试验。细度模数以两次试验结果的算术平均值为测定值(精确至0.1)。如两次试验所得的细度模数之差大于0.20时,应重新取试样进行试验。

砂的检验方法

砂的检验方法 集团标准化工作小组 #Q8QGGQT-GX8G08Q8-GNQGJ8-MHHGN#

砂的检验方法 砂的筛分析实验 砂的筛分析试验应采用下列仪器设备: 1 试验筛:公称直径分别为、、、、630um、315um、160um的方孔筛各一只,筛的底盘和盖各一只; 2 天平──称量1000g,感量1g; 3 摇筛机; 4 烘箱──温度控制范围为(105±5)℃; 5 浅盘、硬、软毛刷等。 筛分析试验应按下列步骤进行: 1 准确称取烘干试样500g(特细砂可称250g),置于按筛孔大小顺序排列(大孔在上,小孔在下)的套筛的最上一只筛(公称直径为的方孔筛)上;将套筛装入摇筛机内固定按紧,筛分10min;然后取出套筛,再按筛孔由大到小的顺序,在清洁的浅盘上逐一进行手筛,直至每分钟的晒出量不超过试样总量的%时为止;通过的颗粒并入下一只筛子,并和下一只筛子中的试样一起进行手筛。按顺序依次进行,直至全部晒完为止。 注:当试样含泥量超过5%时,应先将试样水洗,然后烘干至恒重再进行筛分试验。 筛分析试验结果按下列步骤计算: 1 计算分计筛余量(各筛上的晒于量除以试样总量的百分率),精确至%; 2 计算累计筛余量(该筛的分计筛余量与筛孔大于该筛的各筛分计筛余量之和),精确至%;

3 根据各筛两次试验累计筛余的平均值,评定该试样的颗粒级配分布情况,精确至1%; 4 砂的细度模数应按下式计算,精确至%: uf={(β2+β3+β4+β5+β6)-5β1}÷(100-β1) 式中: uf——砂的细度模数 β1、β2、β3、β4、β5、β6——分别为公称直径、、、630um、315um、160um方孔筛的累计筛余量; 以两次试验结果的算数平均值作为测定值,精确。当两次试验所得的细度模数之差大于时,应重新取样进行试验。 砂的表观密度试验 砂的表观密度试验应采用下列仪器设备: 1 天平——称量1000g,感量1g; 2 李氏瓶——容量250ml; 3 烘箱——温度控制范围为(105±5)℃; 砂的表观密度应按下列步骤进行: 1 向李氏瓶中注入冷开水至一定刻度处,擦干瓶颈内部附着水,计录水的体积(V1); 2 称取烘干试样300g(Mo)徐徐加入盛水的李氏瓶中; 3 试样全部倒入瓶中后,用瓶内的水将粘附在瓶颈和瓶壁的试样洗入水中,摇转李氏瓶以排除气泡,静置约24h后,记录瓶中水面升高后的体积(V2)。表观密度应按下式计算,精确至10kg/m3: ρ={【Mo÷(V2-V1)】-at}×1000

矿粉筛分试验水洗法

矿粉筛分试验水洗法 1目的与适用范围 测定矿粉的颗粒级配。同时适用于测定供拌制沥青混合料用的其它填料如水泥、石灰、粉煤灰的颗粒级配。 2仪具与材料 (1)标准筛:孔径为0.6㎜、0.3㎜、0.15㎜、O.075㎜。 (2)天平:感量不大于0.1g。 (3)烘箱:能控温在105℃±5℃。 (4)搪瓷盘。 (5)橡皮头研杵。 3试验步骤 3.1将矿粉试样放人105℃±5℃烘箱中烘干至恒重,冷却,称取100g,准确至0.1g。如有矿粉团粒存在,可用橡皮头研杵轻轻研磨粉碎。 3.2将0.075㎜筛装在筛底上,仔细倒入矿粉,盖上筛盖。手工轻轻筛分,至大体上筛不下去为止。存留在筛底上的小于0.075㎜部分可弃去。

3.3除去筛盖和筛底,按筛孔大小顺序套成套筛。将存留在0.075㎜筛上的矿粉倒回0.6㎜筛上,在自来水龙头下方接一胶管,打开自来水,用胶管的水轻轻冲洗矿粉过筛,0.075㎜筛下部分任其流失,直至流出的水色清澈为止。水洗过程中,可以适当用手扰动试样,加速矿粉过筛,待上层筛冲干净后,取去O.6㎜筛,接着从O.3㎜筛或0.15㎜筛上冲洗,但不得直接冲洗O.075㎜筛。 注:①自来水的水量不可太大太急,防止损坏筛面或将矿粉冲出,水不得从两层筛之间流出,自来水龙头宜装有防溅水龙头。当现场缺乏自来水时,也可由人工浇水冲洗。 ②如直接在0.075㎜筛上冲洗,将可能使筛面变形,筛孔堵塞,或者造成矿粉与筛面发生共振,不能通过筛孔。 3.4分别将各筛上的筛余反过来用小水流仔细冲洗入各个搪瓷盘中,待筛余沉淀后,稍稍倾斜搪瓷盘。仔细除去清水,放入105℃烘箱中烘干至恒重。称取各号筛上的筛余量,准确至O.1g。 4计算

砂石筛分实验

砂石筛分实验 一、取样,在经过烘干处理的沙堆(碎石堆)中取500g砂子(10kg石子),用电子天平称量,精确到1g。 二、装套筛,孔径大的在上层,孔径小的在下层,一共有7层。将试样放到最上层,用毛刷将试样盆中的残余物刷入。 三、将套筛放到摇筛机上,固定,盖上盖子,开启电源,摇筛10分钟。 四、手筛,取下套筛,按照孔筛大小顺序逐个手筛,手筛的时候,一定要在其他筛上方进行。手筛应该现在水平面里摇动,然后上下进行摇晃,整个手筛过程应该保证大部分砂(石)位于筛网的正中央。 五、通过的试样并入下一层筛中继续进行筛分,直到各号筛全部筛完为止。 六、称量每个筛上的筛余量。 根据所得数据进行相应的计算 注意事项 在取样的时候尽量在沙堆或者石堆中间的地方取样,这样取出来的试样相对较均匀;称量的时候记得先在电子秤上放试样盆,点去皮,然后直接加入试样读数就是试样的质量;装套筛的时候要注意大孔径的筛网在上,小孔径的筛网在下。试样盆中的残余试样用毛刷刷入套筛中;往摇筛机上装完套筛要把盖子盖好,上紧螺旋栓。防止试样漏出,造成误差;摇筛机筛过后,取套筛的时候记得拍一拍盖子,上面可能粘有少量的试样;手筛一定要在其他筛上方进行,有的组忽略了这一点导致筛出的试样掉落在了地上,实验结果误差巨大;手筛为了保证砂子筛分均匀要将筛子上下左右摇动;进行石子筛分的实验时,手筛需要两个人配合,因为质量过大;筛完一层要用毛刷在筛网上刷一遍并且轻拍筛网以保证充分过筛;手筛的过程中动作不宜过于剧烈,以致试样飞出套筛引起误差;手筛结束后,对每层筛余物进行称量,同样用毛刷将筛网中的试样刷入试样盆中称量;在石子的手筛过程中,经常会遇到一些颗粒正好卡住筛网的情况,这时应该用毛刷将其捅入下一层; 实验结束后装好套筛放回原位,试样倒回原处。

试验检测样品 记录 报告编号规则

****高速公路项目工地试验室试验检测样品、记录、报告等的编号规定 一、编号规则 (一)施工单位按“样品/记录/报告的首字母(大写)—日期(年月)—样品标识—流水号”四区段的格式进行编号。 (二)监理办及中心试验室按“样品/记录/报告的首字母(大写)—所辖合同段编号—日期(年月)—样品标识—流水号”五区段的格式进行编号。 说明: 1、样品/记录/报告的首字母(大写):即样品用“YP”表示,记录用“JL”表示,报告用“BG”表示,流水号按各个标段单独进行流水号连接。施工单位无合同段编号。 2、所辖合同段编号:按下表规定选择。 单位名称所辖合同段所辖合同段编号 S1中心试验室一监理办 ****A1标01 ****A2标02 ****A3标03 二监理办 ****A4标04 ****A5标05 ****A6标06 ****A7标07

三监理办****A8标08 ****A9标09 3、日期(年月):年份采用4位数表示、月份采用2位数表示,如2017年2月份进行的试验,应写为“201702”。 4、样品标识:按身份识别编号规则,具体参照下表选择对应的样品标识。 样品(对象)标识身份识别编号规则示例 序号样品类型样品(对象)标 识 备注 1 土TGJ “土工”+“检”首字母 2 粗集料CJL “粗集料”首字母 3 细集料XJL “细集料”首字母 4 矿粉KFJ “矿粉”+“检”首字母 5 岩石YSJ “岩石”+“检”首字母 6 水泥SNJ “水泥”+“检”首字母 报告、记录、样品编号统一,区别在报告日期 7 钢筋原材GJJ “钢筋”+“检”首字母 8 焊接钢筋GJHJ “钢筋焊接”首字母 9 钢筋机械连接GJJL “钢筋机连”首字母 10 水泥混凝土拌和物TBH “混凝土”+“拌和”首字母 11 硬化后水泥混凝土TYH “混凝土”+“硬化”首字母 报告、记录、样品编号统一,区别在报 告日期 12 水泥砂浆拌和物SBH “砂”+“拌和”首字母 13 硬化后水泥砂浆SYH “砂”+“硬化”首字母 14 水SYJ “水样”+“检”首字母 15 外加剂WJJ “外加剂”首字母 16 石灰SHJ “石灰”+“检”首字母 17 粉煤灰FMH “粉煤灰”首字母 18 无机结合料无侧限抗 压强度WJL(D/J)-QD “无机料”(底基层/基层)+“强度” 首字母 19 无机结合料筛分WJL(D/J)-SF “无机料”(底基层/基层)+“筛分” 首字母