(完整版)硫磺制酸工艺规程与操作规程要点

硫磺制酸工艺规程与操作规程

第一部分:工艺规程:

一:产品说明:

硫酸是三氧化硫(SO3)和水(H2O)的化合物,硫酸的分子式:H2SO4, 纯硫酸的分子量为98.08,是无色、无臭而透明的油状液体。

工业上生产的硫酸都是纯硫酸(100%)的水溶液。其性质如下:

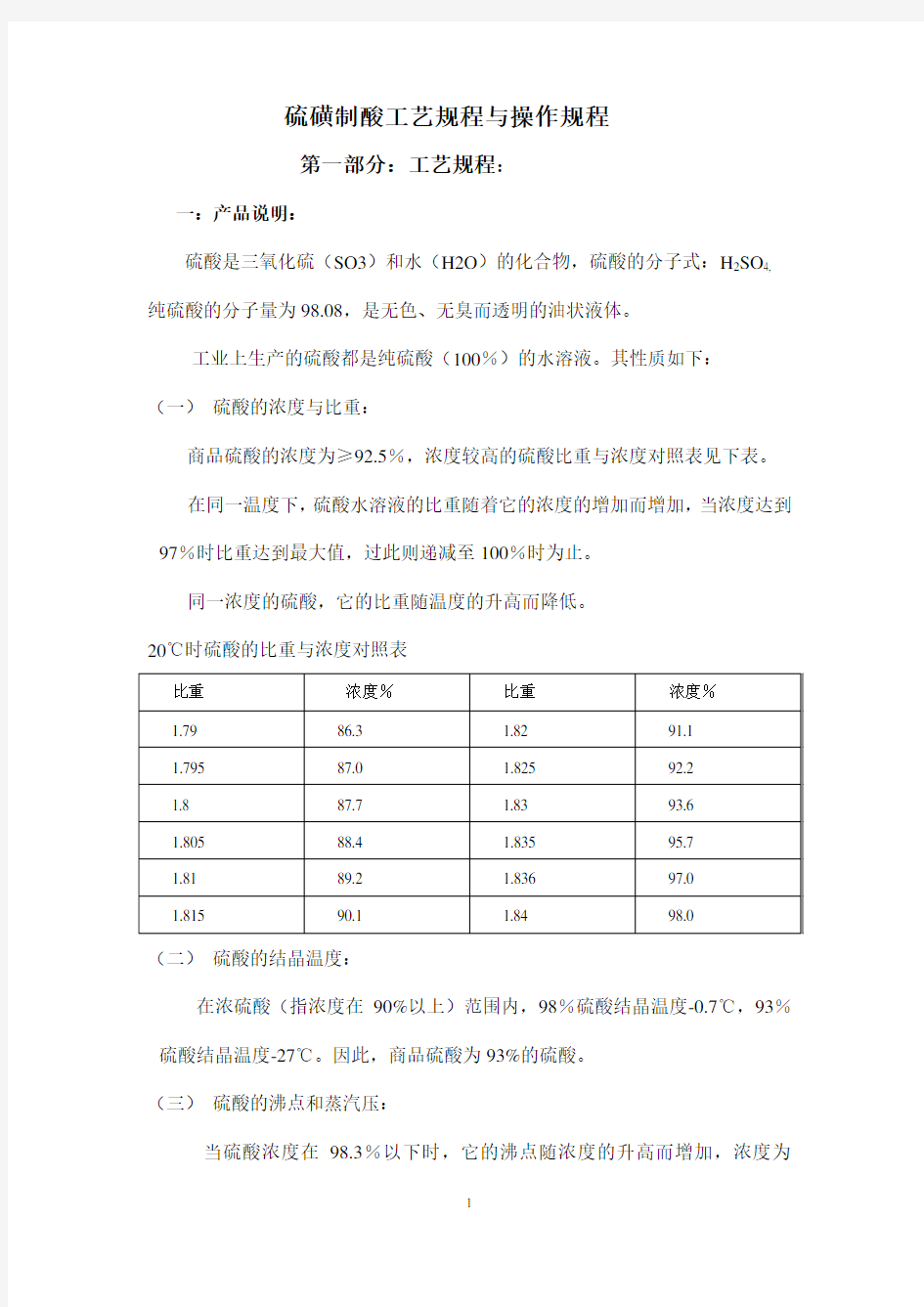

(一)硫酸的浓度与比重:

商品硫酸的浓度为≥92.5%,浓度较高的硫酸比重与浓度对照表见下表。

在同一温度下,硫酸水溶液的比重随着它的浓度的增加而增加,当浓度达到97%时比重达到最大值,过此则递减至100%时为止。

同一浓度的硫酸,它的比重随温度的升高而降低。

20℃时硫酸的比重与浓度对照表

(二)硫酸的结晶温度:

在浓硫酸(指浓度在90%以上)范围内,98%硫酸结晶温度-0.7℃,93%硫酸结晶温度-27℃。因此,商品硫酸为93%的硫酸。

(三)硫酸的沸点和蒸汽压:

当硫酸浓度在98.3%以下时,它的沸点随浓度的升高而增加,浓度为

98.3%的硫酸,沸点最高(336.6℃),以后则开始下降。100%硫酸的沸点为296.2℃。

硫酸水溶液上面的总蒸汽压,随其浓度的增加而逐渐下降,当浓度增加到98.3%时,蒸汽压降至最小值。

硫酸上面的蒸汽是由H2O、H2SO4和SO3分子的混合物所组成。在这种情况下,仅98.3%硫酸的蒸汽成分与液体成分相同。

水蒸汽压小是硫酸的重要性质。温度越低、浓度越高,酸液面上的水蒸气平衡分压越小。用浓硫酸来干燥气体就是利用了这一性质。

(四)硫酸的稀释热:

硫酸能以任何比例与水混合。硫酸中加入水就有热量放出,用水稀释的浓度越低,放出的热量越多。

如果将硫酸无限稀释下去,直到再加水也不会有热量发生,这样整个过程放出热量的总和称为溶解热或无限稀释热,它等于22000卡/摩尔。

由于浓硫酸的稀释热很大,同时由于酸、水比重上的差异,因此,在实验室中稀释浓硫酸时,不能将水倒入硫酸,必须将硫酸慢慢注入水中,同时不断搅拌,以防反应过剧造成酸沫飞溅伤人。在生产过程中,需要往浓硫酸中加水时应当用密闭设备,上设足够大的水汽排出口,而且加水不可过猛。

(五)浓硫酸的特性:

(1)、吸水性:

浓硫酸具有强烈的吸水性,浓硫酸容易吸收空气中的水而变稀,工业上利用这一性质将其作为空气或气体的干燥剂。而储存浓硫酸的设备或容器必须密闭,以防吸水。

(2)、脱水性:

浓硫酸具有强烈的脱水性,浓硫酸能按水分子中氢氧原子数的比(2:1)夺去有机物中(如:蔗糖、木屑、纸屑、棉花等),而使被脱水的物质碳化而变黑。

如:C12H22O11=12C+11H2O

(3)、强氧化性:硫酸是一种化学性质活泼的强酸,除具有强酸的一般共性外,浓硫酸还具有强氧化性。常温下,浓硫酸与钢铁作用,能在钢铁表面生成一层致密的氧化铁薄膜,它保护内部的钢铁不再受腐蚀。因此,一般能用钢铁设备储运浓硫酸。

(六)、工业硫酸的质量标准:

GB/T534----2002

二:生产原理:

固体硫磺用蒸汽间接加热熔融后,在焚硫炉内与空气结合燃烧,其反应式:S + O2 =SO2

二氧化硫在转化器内,在钒催化剂的作用下,转化(氧化)成三氧化硫,其反应式:

SO2+ 1/2 O2= SO3

三氧化硫在吸收塔内与浓硫酸中的水结合生成硫酸,其反应式:

SO3+ H2O = H2SO4

三:原辅材料及消耗定额:

四:包装、运输和储存:

工业硫酸的包装,数量较小可用瓷坛或塑料桶包装;数量较大应装于专用的槽车(船)内运输,槽车(船)应定期清理。工业硫酸的储存一般用钢制容器密闭储存。

硫酸的储运应严格遵守国家有关消防、危险品的安全条例。每批出厂硫酸的包装容器上应有清晰的符合GB190—1990中规定的“腐蚀品”标志。

五:环境保护

(一)环保检测及“三废”处理。

硫磺制酸装置环保主要检测点为:硫磺库的扬尘检测、风机房的噪声检测、尾气烟囱SO2含量的检测等。

硫磺制酸生产“三废”处理:

1、废渣:硫磺制酸液硫过滤机产生少量滤渣,年约30吨左右,此废渣可用作磷石膏制水泥的辅料,地坪冲洗微酸性水用尾吸塔二次石灰乳中和产生少量硫酸钙,年约24吨,用净化沉降器固液分离后,硫酸钙用作水泥原料。

2、废水:硫磺制酸生产废水主要是地坪冲洗水,前已述及,此废水中和、

固液分离后,清液做地坪冲洗水循环使用。

3、废气:硫磺制酸生产的废气主要是尾气烟囱排放的含SO2尾气,工艺采用“两转两吸”,且设计增加了尾气吸收塔,尾气SO2排放2.38kg/h,远低于国家规定的排放标准。

(二)“三废”处理的措施、方法及标准。

1、废渣、废水零排放:硫磺制酸一般视作无废渣排放,我公司将少量滤渣和硫酸钙用作水泥原、辅材料,达到零排放;冲洗地坪水中和、固液分离、循环使用,达到零排放,废水排放执行GB8978—1996标准。

2、废气排放:采用“两转两吸”加尾气回收,尾气SO2排放2.38kg/h。废气排放执行GB16297—1996标准。

3 、噪声:硫磺制酸厂界噪声主要是主风机噪声,采用风机房封闭玻璃窗减小噪声。厂界噪声执行GB12348—2008标准。

4、粉尘:硫磺制酸的粉尘主要是硫磺库的粉尘,采用原料颗粒硫磺采购时严格执行标准,降低原料粉磺量;生产过程中,降低铲车铲磺时的扬尘。车间粉尘执行GBZ2—2002标准。

(三)“三废”排放及处理一览表。

第二部分:工艺操作规程:

一:熔硫岗位操作规程: 1、 工序任务:

利用锅炉蒸汽(温度160℃-170℃

)将硫磺在快速熔硫槽内进行融化为液体,并通过调节蒸汽,使液硫温度稳定在135—145℃之间,快速熔硫槽、粗硫槽、精硫槽液位稳定在60—80%槽高。 2、 工艺流程及主要控制参数: 2.1 工艺流程方框图:

2.2工艺流程叙述:

硫磺经铲车加入到硫磺储斗,通过高倾角皮带机送至快速熔硫槽,经蒸汽盘管加热熔化成液体硫磺。快速熔硫槽液硫经溢流口溢流至粗硫槽,在粗硫槽加入助滤剂搅拌均匀后,再经粗硫泵打入液硫过滤机预涂,此时液流过滤机回流至粗硫槽,预涂合格后,开启液流过滤机至精硫槽的管道阀门,将过滤液硫送至精硫槽,当精硫槽液位至槽高的1/2以上后,启动精硫泵将液流打入液流储罐备用。 来自余热锅炉的0.6MPa 蒸汽,作为熔硫蒸汽进入快速熔硫槽熔硫,蒸汽冷凝水进入冷凝水总管。0.6MPa 蒸汽也作为保温用汽,进入管道夹套内、粗硫槽

和精硫槽内加热盘管内进行保温。冷凝水进入冷凝水总管回流至冷凝水箱,统一回收送回脱盐水箱。

2.3主要控制参数:

3、操作:

3.1开车

3.1.1、开车前的准备工作:

3.1.1.1 系统设备管线经检查,试压合格,无跑、冒、滴、漏现象。

3.1.1.2 各槽、贮罐内杂物已检查、清理干净。

3.1.1.3 各运转设备盘车检查、试运行正常、各仪表、电器设备试调合格。3.1.1.4 预备硅藻土500kg 、纯碱1吨。

3.1.2.熔硫开车

3.1.2.1 打开蒸汽阀门对所有设备、管道进行暖管(阀门开度要小,待蒸汽冷凝水排完后逐步开大)。同时检查管道有无泄漏,疏水器是否正常。

3.1.2.2 用铲车将固体硫磺加入硫磺储斗,然后开启皮带机,向快速熔硫槽内加入固体硫磺埋过蒸气盘管,调节蒸汽阀控制熔硫蒸气压力为0.5-0.6MPa,蒸汽温度为160℃—170℃。

3.1.2.3 待硫磺全部熔化至熔硫槽液位超过2/3时,启动搅拌浆,连续均匀地加入固体硫磺。

3.1.2.4 当液硫溢流至粗硫槽,且液位达1/2时,向粗硫槽加入硅藻土约100Kg,

同时启动粗硫槽搅拌机,搅拌均匀(时间约需1小时),根据液硫酸度适量加入纯碱。粗硫槽液位达80%时,启动粗硫泵对液硫过滤机滤网进行预涂,此时液硫回流至粗硫槽。取样分析合格后,液硫回流至精硫槽,当精硫槽液位达1/2时,开启精硫泵将液硫打至液硫贮罐待用,整个过程应注意各槽液位,保持流量平衡。

3.1.2.5 待液硫贮罐液位达到开车要求时(约300吨以上),联系焚硫岗位准备向焚硫炉喷硫。(此时要确认输磺管道已进行蒸汽暖管,调节蒸汽阀门对精硫进行保温)。

3.2、正常操作及故障分析处理:

3.2.1送液硫时槽内蒸汽盘管不得露出液面。

3.2.2蒸汽压力按指标控制,须始终保持系统保温蒸汽供给正常。

3.2.3控制液硫储槽液位,防止各槽漫磺或液位过低。

3.2.4当液硫储罐达到规定液位时,停止向料斗输送固体硫磺。

3.2.5发现有着火苗头用蒸汽或水及时扑灭。

3.2.6根据硫磺酸度按比例连续加碱中和酸度,防止腐蚀设备。

3.2.7按时认真将投料量和控制参数记录在操作记录本上。

4、停车

4.1长期停车

4.1.1计划长期停车前,要将各罐池,槽内液硫用完再停车。

4.1.2及时打开排渣口清理磺渣(放磺时注意安全,以防烫伤),最后关闭加热蒸汽。

4.1.3将各槽搅拌、液硫泵拆出检修备用。

4.1.4清空过滤机备用。

4.2.短期停车

4.2.1接到停车通知,停止投磺,待硫磺走完停皮带机,调节熔硫蒸汽,维持0.4MPa蒸汽压力进行保温。

4.2.2 不停搅拌,如需检修搅拌按长期停车处理。

4.2.3 停车时间长,若需要停汽,在停车前将槽内液硫温度提高至指标上限。

二:焚硫及转化岗位操作规程:

1、工序任务

1.1负责将液硫与干燥空气中的氧燃烧生成SO2;

1.2负责将SO2转化成SO3,并控制焚硫转化的工艺指标,负责焚硫转化工序的设备操作及维护保养。

1.3 负责焚硫转化过程中产生的蒸汽安全供给汽轮机,并送出合格的低压蒸汽供磷铵使用。

1.4负责根据生产要求进行风机风量调节。

1.5负责对备用风机进行盘车,每班盘1次。

2、工艺流程及主要控制参数:

2.1工艺流程方框图:

3、操作:

3.1开车:

3.1、开车前的准备工作:

3.1.1开车前应准备好全部生产原料,包括硫磺、开车母酸、柴油等已齐全、合格备用。液硫已正常供气保温备用,脱盐水装置能正常稳定供水,DCS系统已

能正常运行。

3.1.2开车前操作人员应全面检查本岗位所属设备、管道、阀门、仪表、取样点是否完好、合格,各人孔、盲板是否已封死,阀门开关自如,且全部阀门处于关闭状态,并进行确认。系统各设备、管线经检查,试压合格,无跑、冒、滴、漏现象发生。

3.1.3所有运转设备盘车试运行正常,单机试车正常。确认锅炉可上水后,打开锅炉气包放空阀,启动多级泵,向锅炉缓慢上水至低液位指标。

3.1.4原始开车前必须按烘炉方案对焚硫炉、转化器提前进行烘烤,按锅炉煮炉方案对锅炉加药进行煮炉,按蒸汽管道吹扫方案用蒸汽对蒸汽管道进行吹扫,直到管道内无杂物为止。

3.1.5油罐内贮存足够轻柴油,接好油枪、油管及油泵;

3.1.6焚硫炉炉膛清理干净,检查耐火砖是否完好,检查进口空气调节阀的可靠程度;

3.1.7在火门孔内铺一块铁皮,架好油枪,放好引火棉纱或木柴;

3.1.8液硫泵应清理干净,液硫管道应试压合格,液硫泵试运转,各处阀门灵活好用,加热盘管完好。

3.1.9锅炉保持正常水位、干吸工序干燥塔,吸收塔进行酸循环,联系熔硫工序、脱盐水工序作好开车准备:

3.1.10了解本工序被检修的阀门、管道设备情况及触媒筛分装填情况,电动装置最好点动试其开关是否有效,发现问题及时处理;

3.1.11要熟悉了解各测温点、测压点、取样点所处位置,状态完好;

3.1.12备好记录表,熟悉控制记录点的编号

3.1.13分析室要预备好分析器具、药品。

3.2、正常操作及故障分析处理:

3.2.1随时观察焚硫炉炉温的变化和磺泵上磺情况,禁止焚硫炉炉温超高或过低。

3.2.2随时注重和观察锅炉汽包液位、压力情况,控制汽包液位、压力在正常范围内,以免锅炉满水或干锅、安全阀起跳事故发生。

3.2.3随时注重观察转化各段触媒进口温度,如有变化应调节相应的阀门(如:副线阀、各段短路阀及冷激阀)把温度控制在正常范围内。一段温度波动不超过±2℃,其它各段温度调节波动不超过±5℃。

3.2.4经常注重观察传动设备(如、风机,汽轮机、多级给水泵等)的运转情况。如有杂音、振动或其它不正常情况,应及时汇报处理。

3.2.5按岗位巡回检查路线每小时对所管设备和管道进行认真、细致的检查,发现问题及时汇报处理、记录(注重炉水加药)。

3.2.6故障原因分析及处理方法:

序号现象原因处理方法备注

1 焚硫炉温度

偏高

1、仪表故障

2、上磺量或油量过大

1、联系仪表工处理

2、适当减小磺量或油量

2 焚硫炉温度

后移

1、二次风调节不当

2、喷磺量过大

3、磺枪雾化效果不好

4、硫磺喷嘴烧坏

1、重新调节二次风

2、调整磺泵上磺负荷

3、调整或换枪

4、停车更换枪头

3 焚硫炉温度

忽然下降

1、硫磺泵出故障

2、磺枪喷嘴被杂物堵塞

1、更换磺泵

2、停车换枪或清堵

4.停车:

4.1长期停车:

4.1.1 按计划要求提前停止炉前精硫槽进硫,待硫磺泵槽内的液硫打空后,停汽轮机、风机,停硫磺泵,放尽精硫槽余磺。启动点火风机,继续通入干燥空气利用焚硫炉余热吹转化,当转化一段进口温度低于400℃时,启动升温电加热器(注意调节冷风量控制升温电加热器出口温度低于450℃)热吹触媒。

4.1.2调节锅炉汽包放空阀,缓慢降低锅炉压力。当锅炉汽包压力降至

0.175MPa时,打开锅炉气包放空阀,压力降至0MPa时锅炉进行换水,换水结束后,关连排及各取样阀。

4.1.3调节空气风机风量,要求触媒热吹阶段保持转化一段进口温度大于400℃。

4.1.4热吹约16小时后通知分析工在四段出口取样分析,当尾气(SO2 SO3)浓度两次分析值小于0.03%时,停升温预热器转入冷吹。

4.1.5转入冷吹时,降温速度为20~30℃/h。

4.1.6当各段温度降到60~80℃,四段出口(SO2 SO3)含量三次测定均小于0.005%,冷吹结束。

4.1.7依次停下开车风机、循环酸泵,循环水泵、多级给水泵、酸冷阳极保护,关闭全系统全部阀门,封好所有盲板,全系统停车。(注重全系统排完冷凝水后才能关全部疏水阀。)

4.2短期停车:

4.2.1接到停车通知后,视情况把转化各段进口温度提高约5℃左右。

4.2.2停磺泵,停气、风机,系统停车。关闭转化进出口阀,作好转化保温工作。焚硫炉保温,锅炉保压、保液位,关闭主汽阀。

4.2.3视停车时间及设备检修情况,决定是否停运干吸酸泵、循环水泵、多级给水泵、酸管线阳极保护。

4.3紧急停车:

4.3.1碰到系统设备或管道严重堵塞、风机跳闸、干吸酸泵跳闸、干吸酸泵不上酸或喷酸、锅炉满水或干锅、安全阀失效危及人身或设备安全时应作紧急停车处理。

4.3.2紧急停车时,应立即停磺泵、停空气鼓风机,停止向焚硫炉内喷磺送风。

4.3.3关闭主汽阀,开启过热器疏水阀和微开放空阀,视情况处理出现的紧急事故。

三:干吸岗位操作规程:

1、工序任务:

1.1. 负责用浓度为93%的硫酸吸收空气中的水分.使气体中水份含量小于

0.1g/Nm3,将干燥合格后的干空气送焚硫炉。

1.2. 负责用浓度为98%的硫酸吸收来自转化三段、四段的SO3气体,以达到生产合格硫酸的目的。

1.3. 负责本岗位所属设备、管道、阀门的维护保养和清洁文明工作。

2、工艺流程及主要控制参数:

2.1工艺流程方框图:

去焚硫

3、操作:

3.1开车:

3.1.1开车前的准备:

3.1.1.1向循环槽灌酸前要检查各处酸管阀门是否接妥和开关确认无误。

3.1.1.2在酸贮灌内准备好开车用98%硫酸做母酸。

3.1.1.3与计量员联系放酸向循环槽及酸冷器打酸。

3.1.2系统开车

3.1.2.1配合转化器升温,在启动鼓风机前1小时左右,将干燥塔循环酸泵开正常,升温过程中干燥酸浓度不能低于92.5%,否则必须换浓酸。

3.1.2.2待转化通SO2气体前1小时,将第二吸收塔酸循环正常、尾吸塔液循环正常。

3.1.2.3当循环酸温度超过40℃时,开用冷却水。

3.1.2.4当转化供入的SO3气量增加,注意补充水的加入,多余的硫酸做为成品硫酸,待开启二次转化前1小时将第一吸收塔酸循环正常,即转入正常操作。

3.2正常操作及故障分析处理:

3.2.1.保持好循环槽液位。

3.2.2注意加水量的增减,严格控制循环酸的浓度在指标范围内,

防止忽高忽低。

3.2.3

控制酸温,根据生产负荷的变化,及时调节冷却水量。

3.2.4

控制进塔气温,当随着气体温度增加而使阳极保护酸冷器进口酸温达110℃时,必须减小负荷生产。

3.2.5经常检查管线,阀门及设备是否有泄漏,发现问题要及时处理。

3.2.6经常注意电流、液位、阳保、温度、浓度、压力的变化和循环水泵的运行等情况。

3.2.7按时记录,发现异常及时汇报并处理。

3.2.8故障原因分析及处理方法:

序号现象原因处理方法备注

1 干燥效

率低

1、喷酸不均

2、淋酸浓度低

3、上塔酸量小

1、检查酸泵、分酸器

2、提酸浓

3、增大上塔酸量

2 吸收率

低

1、淋洒酸量不够

2、进塔气温高

3、酸温酸浓高

4、气体有偏流

1、检查酸泵及分酸器、加大淋洒

酸量

2、联系转化调整进塔气温

3、加大冷却水量增加串酸量

4、停车检查

3 酸泵不

上酸或

1、管道有堵塞

2、泵体故障

1、设法疏通管道或找钳工处理

2、酸泵振动大泵轴套间隙或叶

4.停车

4.1长期停车:

4.1.1在系统主鼓风机停止运转后,立即关死各加水阀,产酸阀及冷却水阀。4.1.2转化降温结束后,打开塔上部的人孔,穿戴好防酸衣帽、防毒面具、胶靴、防酸手套,进入塔内检查分酸装置,酸管线等有否破损和其它不正常情况。

4.1.3依次停下各循环酸泵,停泵时注意循环酸液位,防止酸溢出。

4.1.4根据停车时间和检查的情况,随时按要求进行排酸。

4.2短期停车:

4.2.1系统主鼓风机停止运转后,立即关死各加水阀,串酸阀和冷却水阀。

4.2.2根据修理需要,采取相应的处理办法。

4.3紧急停车:

4.3.1紧急停车条件:

4.3.1.1电器设备引起跳闸,循环泵启动不起来。

4.3.1.2泵及出口管道严重漏酸或发生重大伤人事故。

4.3.2紧急停车步骤:

4.3.2.1停止酸泵。

4.3.2.2联系主风机紧急停车。

4.3.2.3关闭串酸阀、加水阀,注意循环槽及地下酸槽液位。

4.3.2.4联系维修工处理。

4.4其它岗位故障短期停车,本岗位不需停泵时,注意循环酸槽及地下酸槽液位。