材料的高温蠕变

材料的高温蠕变

摘要:从蠕变的定义,金属材料在高温下蠕变的形成机理,相关的理论解释和材料蠕变的因素等几个方面阐述了材料的高温蠕变现象。其中也对多晶A12 O3陶瓷以及镁质耐火材料提高抗蠕变性能给予介绍,解释。

关键词:高温蠕变;蠕变机理;多晶A12 O 3陶瓷;抗蠕变性能

1引言

材料具有许多的性能,有的性能在材料的使用时是有利的,但有的性能在材料的使用时是不利的。由于蠕变的产生我们就不能笼统的说材料在高温下的性质是如何的,材料在高温条件下的性能与在常温下的性能不同,在高温下材料发生蠕变,因此,材料的高温蠕变使得材料在高温条件下使用时性能变差,影响了材料在高温条件下的使用。如果能提高材料在高温条件下的抗蠕变性能,能够改善材料在高温条件下使用的品质,使得材料的使用寿命延长,可以节省材料,避免浪费。高温蠕变理论是在对多种金属所做的完整的蠕变实验的基础上建立起来的,因此介绍材料的蠕变机理也是根据金属的蠕变机理来进行解释的。

我们是这样定义材料蠕变这个现象的,材料在高温下长时间承受恒温、恒载荷作用,缓慢产生塑性变形的现象。所以,蠕变是在恒定压力作用下,随着时间的延长而材料持续形变的过程。在高温条件下,材料都有着与常温下不同的蠕变行为。借助于高温作用和外力作用,材料的形变障碍得到克服,内部质点发生迁移,晶界相对移动,于是蠕变现象产生了。

2.1 蠕变阶段

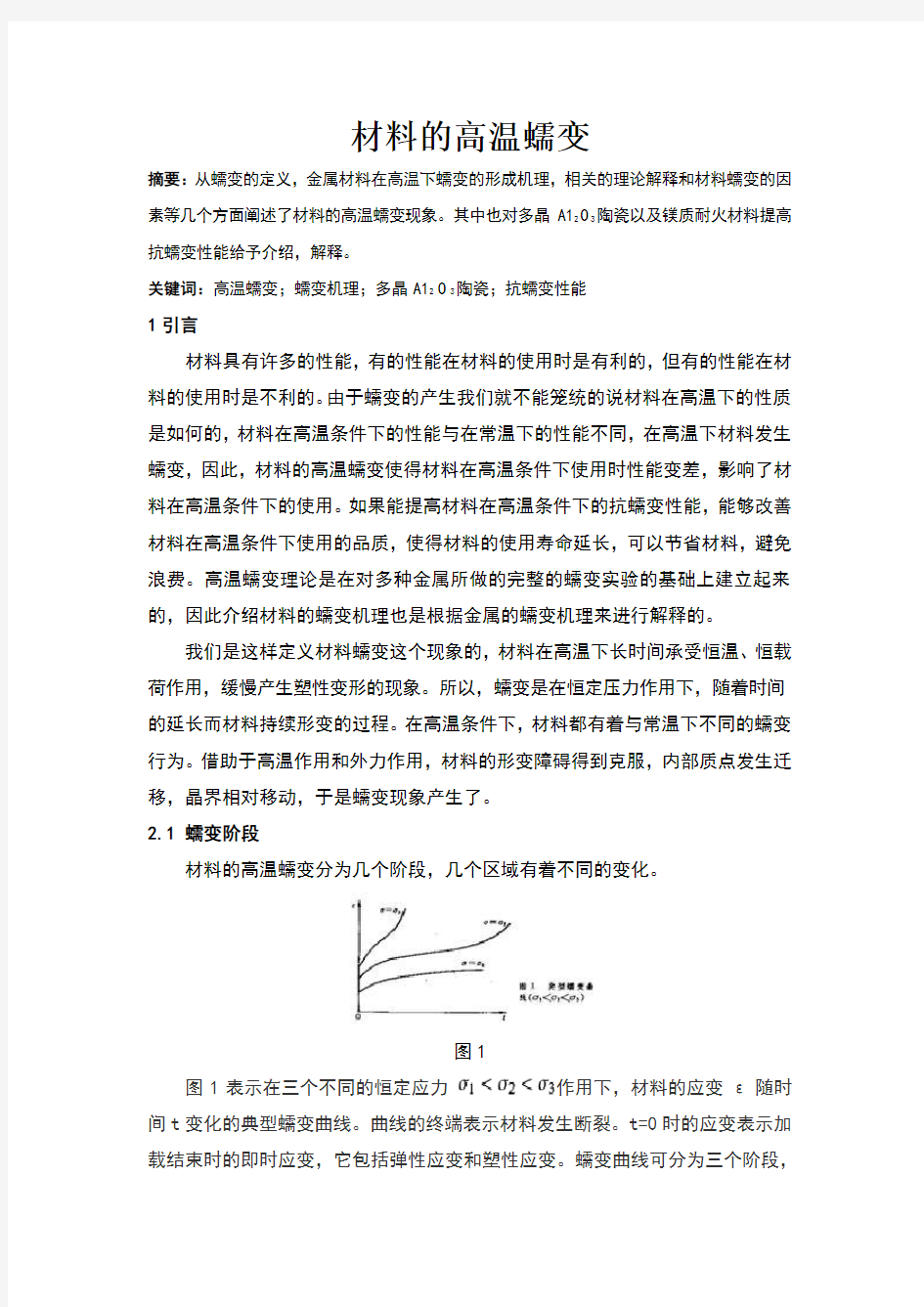

材料的高温蠕变分为几个阶段,几个区域有着不同的变化。

图1

图1表示在三个不同的恒定应力作用下,材料的应变ε随时间t变化的典型蠕变曲线。曲线的终端表示材料发生断裂。t=0时的应变表示加载结束时的即时应变,它包括弹性应变和塑性应变。蠕变曲线可分为三个阶段,

如图2所示:I为非定常蠕变阶段,应变率随时间的增加而减小;II为定常蠕变阶段,应变率保持常值;在最末阶段Ⅲ,应变率随时间而增大,最后材料在t

r 时刻发生断裂。通常,升高温度或增加应力会使蠕变加快并缩短达到断裂的时间。若应力较小或温度较低,则蠕变的第二阶段(Ⅱ)持续较久,甚至不出现第三阶段(Ⅲ),如图1中对应的蠕变曲线;相反,若应力较大或温度较高,则蠕变的第二阶段(Ⅱ)较短,甚至不出现,如图1中对应的蠕变曲线。

图2

2.2蠕变机理

2.2.1 位错滑移蠕变

金属的蠕变变形主要是通过位错滑移、原子扩散以及晶界滑动等机理进行的。各种机理对蠕变的的贡献随温度及应力的变化而有所不同,现分述如下。

在高温下,位错可借助于外界提供的热激活能和空位扩散来克服某些短程障碍,从而使变形不断产生。高温下的热激活过程主要是刃型位错的攀移,并使位错加速,从而产生一定的塑性变形。位错滑移和位错攀移是最常见的位错蠕变机理。位错位移是位错沿着滑移面运动,而位移攀移是位错垂直于滑移面运动。位错攀移是半原子面上的原子向晶体中过饱和的空位扩散,使位错能绕过障碍物运动到相邻的滑移面,并使滑移面滑移。图3为刃型位错攀移克服障碍的几种类型。由此可见,塞积在某种障碍前的位错通过热激活可以在新的滑移面上运动,或者与异号位错相遇而对消,或者形成亚晶界,或者被晶界所吸收。当塞积群中某一个位错被激活而发生攀移时,位错源便可能再次开动而放出一个位错,从而形成动态回复过程。这一过程不断进行,蠕变得以不断发展。

图3刃型位错攀移克服障碍的类型

(a)超过固定位错与弥散质点在新滑移面上运动;(b)与邻近滑移面上异号位错相消;(c)形成小角度晶界;(d)消失于大角度晶界在蠕变第一阶段,由于蠕变变形逐渐产生应变硬化,使位错源开动的阻力及位错滑移的阻力逐渐增大,致使蠕变速率不断降低。

在蠕变第二阶段,由于应变硬化的发展,促进了动态回复的进行,使金属不断软化。当应变硬化与回复软化两个过程达到平衡时,蠕变速率就变成一个常数。

2.2.2 扩散蠕变

扩散蠕变是在较高温度(约比温度大大超过0.5)下的一种蠕变变形机理。它是在高温条件下由于大量原子和空位做定向移动造成的。但当金属两端有拉应力作用时,在多晶体内产生不均匀的应力场,如图1.28所示。对于承受拉应力的晶界(如A、B晶界),空位浓度增加;对于承受压应力的晶界(C、D晶界),空位浓度减小,因而在晶界内空位将从受拉晶界向受压晶界迁移,原子则反向流动,致使晶体逐渐产生伸长的蠕变。这种现象称为扩散蠕变。

图4晶粒内部扩散蠕变示意

---→空位移动方向;→原子移动方向

2.2.3 晶界滑动蠕变

在较高温度条件下,由于晶界上的原子易于扩散,受力后易产生滑动,促进蠕变进行。随着温度的升高,盈利降低,晶粒度减小,晶界滑动对蠕变的作用越来越大。但在总蠕变量中所占的比例并不大,一般约为10%。

金属蠕变过程中,晶界的滑动易于在晶界上形成裂纹。在蠕变的第三阶段,裂纹迅速扩展,是蠕变速率增大,当裂纹达到临界尺寸后便产生蠕变断裂。

蠕变断裂

金属材料在长时、高温、载荷作用下断裂,大多数为沿晶断裂。一般认为,这是由于在晶界上形成裂纹并逐渐扩展引起的。实验观察表明,在不同的应力与温度条件下,晶界裂纹的形成方式有两种。

(1)在三晶粒交汇处形成的楔形裂纹

这是在较高应力和较低温度下,由于晶界滑动在三晶粒交汇处受阻,造成应力集中而形成空洞,如1.29所示。若空洞相互连接变形成楔形裂纹。图1.30所示为在A、B、C三晶粒交汇处形成楔形的示意。

图5耐热合金中晶界上形成的空洞

图6楔形裂纹形成示意

(2)在晶界上由空洞形成的晶界裂纹

这是在较低应力和较高温度下形成的裂纹。这种裂纹出现在晶界上的突起部位和细小的第二相质点附近,由于晶界滑动而产生空洞,如图7所示。图7(a)所示为晶界滑动与晶内滑动带在晶界上交割形成的空洞;图7(b)所示为晶界上存在第二相质点时,当晶界滑动受阻而形成的空洞,最终导致沿晶断裂。

由于蠕变断裂主要在晶界上产生,因此,晶界的形态、晶界上的析出物和杂质偏聚、晶粒大小及晶粒度的均匀性对蠕变断裂均会产生很大影响。

图7晶界滑动形成空洞示意

(a)晶界滑动与晶内滑移带交割;(b)晶界上存在第二相质点

3不同材料的蠕变现象及抗蠕变性能的提高

3.1多晶A12 O 3陶瓷的蠕变

多晶A12 O 3蠕变的机理取决于材料中晶粒的大小和所承受温度的高低。一般

来说,大晶粒材料(>60um)的蠕变中,位错机理可能起重要作用。但对于晶体材料 来说若要具有良好的塑性,必须要有五个独立滑移系统。因此,在多晶A12 O 3的情况下,只有高温高应力时除了基面滑移外非基面滑移系统也被激活,此时才可能满足此条件,才有可能出现位错运动机理控制的蠕变,否则,必定为其他机理所控制。当晶粒较细时,大量的晶界对位错运动的阻碍压制飞位错运动对蠕变的贡 献,因此,对于细晶粒的多晶A12 O 3来说,高温蠕变控制理是扩散蠕变。一般当温

度低于1400℃、晶粒尺寸在1~10um 时为柯伯尔蠕变,铝离子沿晶界的扩散控制蠕变速率。当温度在1400-2000℃、晶粒尺寸在5-70um 时为纳巴罗一赫林蠕变,铝离子穿过晶格的扩散控制蠕变速率.

多晶材料的蠕变断裂一般都由于裂纹扩展所致。晶界滑移容易产生裂纹。另 外,裂纹的成核还容易出现在材料中化学或结构的不均匀区域。B.J.Dalgleish 和A.G.Evans 指出当多晶A12 O 3陶瓷中缺少这类不均匀区域或当应力太低而不

足以导致在不均匀区域裂纹成核时,大颗粒造成的不均匀区域由于应力集中会 成 为剪切带优先成核位置。所形成的剪切带相对于作用应力轴通常成50-60“倾 斜角,这个角度表明剪切带内膨胀应变与剪切应变之比比较高,较大的膨胀也意 味着剪切带内容易形成空洞。空洞最终在剪切带的相交处聚结形成小裂纹。这些裂纹几乎垂直于应力轴,并在垂直于应力轴的平面上扩展,导致断裂。

3.2耐火材料抗蠕变性能的提高

高温耐火材料要完全消除玻璃相通常是行不通的,要提高抗蠕变性能,可改变玻璃组成,使其不润湿晶相;增加玻璃相的粘度,降低蠕变速率;通过烧成制度使玻璃相析晶。例如镁质耐火材料,加入三氧化二铬提高了抗蠕变性能,这是由于降低了硅酸盐玻璃相对晶粒的润湿,增加了晶态结合。三氧化二铁外加剂则提高润湿性,因而降低抗蠕变性能。

高温保温的铝硅酸盐形成细长的莫来石晶体,它形成高强的互锁网络。少量氧化钠(0~0.5%)的存在会增加莫来石形变的速率,也会导致较高的蠕变。高

铝耐火材料(0~60%A1

2 O

3

)抗蠕变性通常随氧化铝含量的增加而增加,但实验

过程中的反应可能改变这种性状,在1300℃,蠕变速率随三氧化二铝含量的提高而下降,在较高温度下,消耗二氧化硅和三氧化二铝而形成莫来石使抵抗形变的性能发生变化。另一方面,镁砖随着提高烧成温度而表现出较高的抗蠕变性能。

随着晶体结构的共价性增加,扩散和位错迁移率就下降。因此对于碳化物和氮化物,纯的材料抗蠕变性能很强。为了提高烧结性能而引入的晶界上第二相又会增加蠕变速率或降低屈服强度。

表1.7 比较了同一温度和同一应力下材料的蠕变速率。从表1.7可见,这些材料可粗略的分成两组:非晶态玻璃比晶态氧化物材料更易变形。如果考虑由气孔率引起差别及由晶粒不同引起的差别,结果发现不同材料之间的大部分差异可能和组成或晶体材料的变化无关,而是由显微组织的变化所引起。

表1

结束语:影响材料高温蠕变的因素必然是多方面的。对于使用在特定的温度、应力条件下的特定材质欲提高其抗蠕变性能,可采用合适的纤维或晶须增强材料,这是一种有意义的措施。但一般来说,因蠕变是有结构敏感性的,通常更多是从材料的显微结构来考虑,气孔、晶粒尺寸、玻璃相等均对蠕变有很大影响。晶粒尺寸直接关系到控制蠕变的主导机理,因而影响抗蠕变性。气孔率的增加会导致蠕变率增加,因为气孔减小了抵抗蠕变的有效截面积。材料中玻璃相的存在明显降低抗蠕变性能,尤其当温度升高时粘度下降很快,抗蠕变性能迅速降低,因此,

必须严格控制玻璃相的组成和工艺过程。如果玻璃相粘度高,玻璃相对晶相润湿性差,因而形成晶相与晶相直接结合结构,减少晶界滑移,可提高抗蠕变性。

参考文献:

【1】唐浩,房明浩,闵鑫,等. LaMgAl

11O

19

-Al

2

O

3

复合陶瓷的制备及其力学

性能的研究。人工晶体学报,2012,41(6):1619- 1628

【2】卞杰,陈涵,戴海璐,郭露村。氧化物杂质对Al

2O

3

陶瓷力学性能与抗蠕

变性的影响。(南京工业大学材料科学与工程学院,南京 210009)

【3】张彩文。高温蠕变机理及氧化铝陶瓷的高温蠕变唐。山工程技术学院【4】曾有良,唐伟枫。金属材料蠕变的微观热力学机理及本构方程的研究。华东理工大学

【5】材料结构与性能/陈玉清,陈云霞主编。-北京:化学工业出版社,2014.1 26-35

材料的高温蠕变

材料的高温蠕变相关的理论解释和材料蠕变的因摘要:从蠕变的定义,金属材料在高温下蠕变的形成机理,陶瓷以及镁质耐火材料提高A1素等几个方面阐述了材料的 高温蠕变现象。其中也对多晶O3 2 抗蠕变性能给予介绍,解释。陶瓷;抗蠕变性能A1O关键词:高温蠕变;蠕变机理;多晶 32 1引言 材料具有许多的性能,有的性能在材料的使用时是有利的,但有的性能在材料的使用时是不利的。由于蠕变的产生我们就不能笼统的说材料在高温下的性质是如何的,材料在高温条件下的性能与在常温下的性能不同,在高温下材料发生蠕变,因此,材料的高温蠕变使得材料在高温条件下使用时性能变差,影响了材料在高温条件下的使用。如果能提高材料在高温条件下的抗蠕变性能,能够改善材料在高温条件下使用的品质,使得材料的使用寿命延长,可以节省材料,避免浪费。高温蠕变理论是在对多种金属所做的完整的蠕变实验的基础上建立起来的,因此介绍材料的蠕变机理也是根据金属的蠕变机理来进行解释的。 我们是这样定义材料蠕变这个现象的,材料在高温下长时间承受恒温、恒载荷作用,缓慢产生塑性变形的现象。所以,蠕变是在恒定压力作用下,随着时间的延长而材料持续形变的过程。在高温条件下,材料都有着与常温下不同的蠕变行为。借助于高温作用和外力作用,材料的形变障碍得到克服,内部质点发生迁移,晶界相对移动,于是蠕变现象产生了。 2.1 蠕变阶段 材料的高温蠕变分为几个阶段,几个区域有着不同的变化。 图1 图1表示在三个不同的恒定应力作用下,材料的应变ε随时间t变化的典型蠕变曲线。曲线的终端表示材料发生断裂。t=0时的应变表示加载结束时的即时应变,它包括弹性应变和塑性应变。蠕变曲线可分为三个阶段, 为定常蠕变所示:III为非定常蠕变阶段,应变率随时间的增加而减小;如图2t 阶段,应变率保持常值;在最末阶段Ⅲ,应变率随时间而增大,最后材料在r升高温度或增加应力会使蠕变加快并缩短达到断裂的时间。通常,时刻发生断裂。甚至不出现第三阶段则蠕变的第二阶段(Ⅱ)持续较久,若应力较小或温度较低,对应的蠕变曲线;相反,若应力较大或温度较高,则中1 (Ⅲ),如图 中对应的蠕变曲线。蠕变的第二阶段(Ⅱ)较短,甚至不出现,如图1

20号钢高温蠕变特性的试验研究及分析

20号钢高温蠕变特性的试验研究及分析 作者:余敏, 罗迎社, 许建民, 季忠 作者单位:余敏,罗迎社(中南林业科技大学,流变力学与材料工程研究所,长沙,410004), 许建民,季忠(中国南方航空动力机械公司,株洲,412002) 本文读者也读过(10条) 1.杨柳优质碳素结构钢温度和速率相依型本构模型研究[学位论文]2004 2.何会琴.陈礼生35号、45号钢生产技术研究[会议论文]-2003 3.刘晓英.高宏波.韩双起.赵杰.王来20号钢管材在高温时效过程中组织演变研究[期刊论文]-热力发电 2005,34(1) 4.杨胜金.肖国豪.Yang Sheng-jin.Xiao Guo-hao316L+20G不锈钢复合管焊接技术[期刊论文]-焊接2006(1) 5.范志强.高德平.覃志贤.姜涛.FAN Zhi-qiang.GAO De-ping.QIN Zhi-xian.JIANG Tao20号钢的冲击拉伸力学性能试验研究[期刊论文]-燃气涡轮试验与研究2006,19(4) 6.张莉.江慧丰.姜恒不同加载条件下316L不锈钢的疲劳蠕变行为研究[期刊论文]-压力容器2008,25(7) 7.杨柳.罗迎社.许建民.季忠20号钢热拉伸流变特性的研究(Ⅰ)[期刊论文]-湘潭大学自然科学学报2004,26(2) 8.苏东.毛新平.陈学文.陈麒琳.谢劲松.SU Dong.MAO Xin-ping.CHEN Xue-wen.CHEN Qi-lin.XIE Jin-song薄板坯连铸连轧流程生产20号钢的开发与实践[期刊论文]-钢铁研究2009,37(1) 9.陈卓.王佳玲.李雨田.卜宪章.谢冀江.CHEN Zhuo.WANG Jia-ling.LI Yu-tian.BU Xian-zhang.XIE Ji-jiang用316L不锈钢薄壁无缝管制备冠状动脉支架[期刊论文]-金属热处理2008,33(2) 10.康国政.高庆.杨显杰.孙亚芳.KANG Guo-zheng.GAO Qing.YANG Xian-jie.SUN Ya-fang316L不锈钢室温和高温单轴循环行为实验研究[期刊论文]-核动力工程2001,22(3) 引用本文格式:余敏.罗迎社.许建民.季忠20号钢高温蠕变特性的试验研究及分析[会议论文] 2006

焊点高温蠕变性能测试

焊接点高温蠕变性能测试 (1)焊接接头短时高温拉仲强度试验:焊接接头在高温下工作时,其强度、塑性与在常温下工作时有所不同。高温短时拉伸试验按GB 2652-89《焊缝及熔敷金属拉伸试验法》及GB 4338-84《金属高温拉伸试验方法》的规定进行,以求得不同温度下的抗拉强度、屈服点、伸长率及断面收缩率。 (2)焊接接头的高温持久强度试验:在高温下,载荷持续时间对材料力学性能有很大影响,例如高压燕汽锅炉管道,虽然所承受的应力小于工作温度下的屈服点,但在长期的使用过程中,可能导致管道破裂。对于高温材料,必须测定其在高温长期载荷作用下抵抗断裂的能力,即高温持久强度(在给定的温度下,恰好使材料经过规定时间发生断裂的应力值)。 材料的高温持久试验按GB 6395-86(金属高温持久强度试验方法》的规定进行.在试验中测定试样在给定温度和一定应力作用下的断裂时间,用外推法求出数万小时甚至数十万小时。同时还可测出反映高温时持久塑性-伸长率及断面收缩率。 (3)焊接接头的蠕变断裂试验 金属在长时间恒温、恒应力作用下,发生缓慢的塑性变形的现象称为蠕变。蜗变可以在单一应力(拉力、压力或扭力)下产生,也可在复合应力下产生。典型的蠕变曲线如图3-14所示。Oa为开始加载后所引起的瞬时变形;ab为蠕变第l阶段,在这个阶段中蠕变的速度随时间的增加而逐渐减小;bc为蠕变第Ⅱ阶段,蠕变速度基本不变;ed为蠕变第Ⅲ阶段,在这个阶段中,蠕变加速进行,直到d点断裂。 蠕变极限是试样在一定温度下和在规定的持续时间内,产生的蠕变形量或蠕变速度等于某规定值时的最大应力,可通过蠕变断裂试验来测定。例如汽轮机叶片在长期运行中,只允许产生一定的变形量,在设计时必须考虑到蟠变极限。 焊接接头的蠕变断裂试验可按GB 2039-80《金属拉伸蠕变试验方法》的规定进行。

材料的高温蠕变

材料的高温蠕变 摘要:从蠕变的定义,金属材料在高温下蠕变的形成机理,相关的理论解释和材料蠕变的因素等几个方面阐述了材料的高温蠕变现象。其中也对多晶A12 O3陶瓷以及镁质耐火材料提高抗蠕变性能给予介绍,解释。 关键词:高温蠕变;蠕变机理;多晶A12 O 3陶瓷;抗蠕变性能 1引言 材料具有许多的性能,有的性能在材料的使用时是有利的,但有的性能在材料的使用时是不利的。由于蠕变的产生我们就不能笼统的说材料在高温下的性质是如何的,材料在高温条件下的性能与在常温下的性能不同,在高温下材料发生蠕变,因此,材料的高温蠕变使得材料在高温条件下使用时性能变差,影响了材料在高温条件下的使用。如果能提高材料在高温条件下的抗蠕变性能,能够改善材料在高温条件下使用的品质,使得材料的使用寿命延长,可以节省材料,避免浪费。高温蠕变理论是在对多种金属所做的完整的蠕变实验的基础上建立起来的,因此介绍材料的蠕变机理也是根据金属的蠕变机理来进行解释的。 我们是这样定义材料蠕变这个现象的,材料在高温下长时间承受恒温、恒载荷作用,缓慢产生塑性变形的现象。所以,蠕变是在恒定压力作用下,随着时间的延长而材料持续形变的过程。在高温条件下,材料都有着与常温下不同的蠕变行为。借助于高温作用和外力作用,材料的形变障碍得到克服,内部质点发生迁移,晶界相对移动,于是蠕变现象产生了。 2.1 蠕变阶段 材料的高温蠕变分为几个阶段,几个区域有着不同的变化。 图1 图1表示在三个不同的恒定应力作用下,材料的应变ε随时 间t变化的典型蠕变曲线。曲线的终端表示材料发生断裂。t=0时的应变表示加载结束时的即时应变,它包括弹性应变和塑性应变。蠕变曲线可分为三个阶段,

材料的高温蠕变

龙源期刊网 https://www.360docs.net/doc/991787170.html, 材料的高温蠕变 作者:耿翼明 来源:《中国科技博览》2018年第04期 [摘要]高温环境下工作的材料存在蠕变的现象,典型蠕变过程可以分为三个阶段。目前材料的抗蠕变性能研究集中在镁铝合金、钛合金和结构陶瓷等方面。金属材料的蠕变断裂机理主要是位错滑移和晶界滑动。陶瓷材料的蠕变及断裂机理主要是晶界滑动与空洞拓展。金属材料提高抗蠕变性能的方法是细晶强化、固液强化和晶界强化。陶瓷材料的提高抗蠕变性能的方法则是增大晶粒尺寸、降低气孔率或加入其他物质。未来材料抗蠕变性能的研究还要在延长典型蠕变过程第二阶段方向进一步探索。 [关键词]蠕变现象金属材料结构陶瓷断裂机理强化方法 中图分类号:X316 文献标识码:A 文章编号:1009-914X(2018)04-0073-02 1 蠕变特性曲线 对于在高温环境下工作的材料或组件,如军用飞机的航空发动机、汽车发动机的气缸等,虽然其所在的工况所受应力远远低于自身材料的屈服极限,但由于长时间在高温环境下工作,材料会逐渐产生明显的塑性变形,这种现象称之为材料的蠕变。对于一般的金属材料,当其长期工作温度高于金属材料熔点的40%时一定有蠕变现象的发生,而温度每上升约15℃材料的蠕变寿命就会减半[1]。对于燃气轮机的叶片、发动机气缸中的曲轴连杆等关键组件,显然材 料的高温蠕变会对其工作性能产生极大的影响,因此需要进行详细的试验和研究以减少蠕变现象的危害。 蠕变是材料的固有特性。如图1所示为通过相应的蠕变特性测定试验(在确定的温度条件下对材料进行轴向拉伸,使材料受到轴向拉应力的情况下保持一定的时间,测量材料的具体伸长情况及发生蠕变断裂的时间)给出的典型蠕变特性曲线。典型的突变过程可以分为三个阶段:起始蠕变阶段、稳定蠕变阶段和加速蠕变阶段。起始蠕变阶段,材料发生的应变ε随时间缓慢增大,呈现非线性变化的规律;稳定蠕变阶段,材料发生的应变ε随时间近似地呈现线性增长的规律;加速蠕变阶段,材料发生的应变ε开始迅速增加,直至材料的蠕变断裂。 材料所在环境的温度及材料所受的应力状况对于其蠕变特性曲线有着极大的影响。当材料所在环境的温度降低或者其所受的应力减小时,典型突变过程的第二阶段会增加以至于不会进入第三阶段。与之相反的是,当材料所在环境的温度升高或者其所受的应力增大时,蠕变特性曲线的第二阶段会显著缩短,甚至会直接从第一阶段跳到第三阶段,相对应的后果是材料会迅速断裂。抗蠕变性能较好的材料的蠕变特性曲线应当具备的特征包括:起始蠕变阶段持续的时间较短、稳定蠕变阶段的线性增长速率较低、要存在明显的加速蠕变阶段以表征材料断裂时具有的塑性。

高温蠕变论文

陶瓷材料高温抗蠕变性能综述 张灼材科1107 摘要:本文从蠕变的定义,材料在高温下蠕变的形成机理,相关理论解释和材料蠕变的影响因素这四个方面进行阐述。其中也对几种有特点的材料体系的蠕变现象和性能给予介绍,解释。 关键词:三个阶段,四个区域,晶界机理,晶格机理,位错运动,外界因素,本征因素。 正文: 我们是这样定义材料蠕变这个现象的,材料在高温和恒定的应力作用下,即使应力低于弹性极限,也会发生缓慢的塑性变形,这种现象称为蠕变。所以,蠕变是在恒定应力作用下,随着时间的延长而材料持续形变的过程。我们说在常温条件下,陶瓷的脆性断裂应变很小,因为属于脆性材料。陶瓷在受到临界应力的时候,发生微小的弹性形变,然后就是迅速断裂,没有我们说的蠕变现象。但是在高温条件下,陶瓷材料却有着与常温下不同的蠕变行为。借助于高温作用和外力作用,陶瓷的形变障碍得到克服,内部质点发生迁移,晶界相对移动,于是蠕变现象产生了。高温蠕变是陶瓷的重要的力学性能之一,在高温情况下其抗蠕变性能远远优于普通的金属材料,所以成为了大家关注的新型工程材料。 蠕变分为几个阶段,几个区域有不同见解。有的文献把材料的蠕变分为四个阶段(我们学的《无机材料物理性能》):起始区域,蠕变减速阶段,蠕变稳态阶段,加速蠕变阶段。而一般文献,科普,报刊,往往把第一个阶段忽略了,因为产生的形变微小,相对于后几个可以不计。下面主要介绍蠕变减速,稳态和加速阶段。 如图所示,Ι区域是我们熟知的高温蠕变减速阶段,曲线斜率减小,意味着应变速率随着时间的递增而递减。到达b点时,曲线斜率接近一个常数,小于在a点时的速率。Ⅱ区域我们称为蠕变稳态阶段,这一阶段特点是蠕变速率几乎不变,从图像反映出来是一条直线。而Ⅲ区域,就是加速蠕变阶段,特点是蠕变速率随时间增加而增加,曲线变陡。能预言到最后,蠕变过大,材料断裂破坏。 通常认为,减速蠕变来源于材料滞弹性形变,可根据滞弹性范围内的固体的力学原理进行

材料在高温下的力学性能(蠕变、松弛)

第7章 材料在高温下的力学性能 7.1 材料在高温下力学性能的特点 有许多机件是在高温下工作的,如高压锅炉,蒸汽轮机、燃气轮机、以及化工厂的反应容器等,对于这些机件的性能要求,就不能以常温下的力学性能来衡量。材料在高温下的力学性能明显地不同于室温。 首先,材料在高温将发生蠕变现象。即在应力恒定的情况下,材料在应力的持续作用下不断地发生变形。这样,材料在高温下的强度便与载荷作用的时间有关了。载荷作用的时间越长,引起一定变形速率(如)或变形量的形变抗力(蠕变极限)以及断裂抗力(持久强度)就越低。粗 略地说,发生蠕变现象的温度,对金属材料约为T>0.3-0.4T M ;(T M 为材料的熔点以绝对温度K计); 对陶瓷约为T>0.4-0.5T M ;对高分子材料为T>T g ,T g 为玻璃化温度,多数高分子材料在室温下就发生 蠕变。由于蠕变的产生,我们就不能笼统地说材料在某一高温下其强度是多少,因为高温强度与时间这一因素有关。而材料在常温下的强度是不考虑时间因素的。除非试验时加载的应变速率非常高。 材料在高温下不仅强度降低,而且塑性也降低。应变速率越低,载荷作用时间越长,塑性降低得越显著。 和蠕变现象相伴随的还有高温应力松驰。一个紧固螺栓在高温长时间作用下,其初始预紧力逐渐下降,这种现象也是由蠕变造成的。另外,蠕变还会产生疲劳损伤,使高温疲劳强度下降,为此,必须研究蠕变和疲劳的交互作用。 材料在高温下的力学性能特点都是和蠕变过程紧密相连的。第一,材料在变形时首先总是引起形变强化,蠕变之所以能发生,必然还伴随着一个变形的软化过程,这个软化过程就是高温回复。第二,蠕变的变形机制必然与在常温下的不同。材料在常温下的变形可通过位错的滑动产生滑移和孪晶两种变形型式。而在高温下位错还可通过攀移,使位错遇到障碍时作垂直于滑移面的运动,如图7-0所示。这样位错便不会阻塞在障碍面前,而使得变形能继续下去,这就是一个变形的软化过程。可以粗略地说,蠕变就是位错的滑移和攀移交替进行的结果。