100t电炉电力系统

文章编号:1005 7277(2000)06 0021 03

电气传动自动化Electrica l Drive Automation

第22卷第6期2000年12月

Vol.22,No.6

Dec.,2000 100t电炉电力系统

苗雁华,赵守庭

(安阳钢铁集团有限责任公司,河南安阳455004)

摘要:介绍并阐述了三炼钢厂的电力供应情况、供电系统的特点和供电方式,为现代化大型工厂供电提供了可靠经验。

关键词:动态无功补偿;主变压器;谐波

中图分类号:TM732文献标识码:B

100t electric_arc furnace power system

MIAO Y an_hua,ZHAO Shou_tin g

(Anyang Iron and Steel Group Co.Ltd,An yan g455004,Chin a)

Abstract:The power supply situation for Third Steelmaking Plant is introduced and the specific features,methods of power supply system are also described,the realiable experience for power supplying of the modern plants then is p rovided.

Ke y words:static reactive com p ensation;main transformer;harmonic wave

1概述

安钢集团公司于1999年11月新建了一座第三炼钢厂,全厂主体设备包括100t电炉1座、精炼炉1座、单流板坯连铸机1套,以及与之相配套的循环水泵站、空压站、煤气加压站、除尘和废钢加工系统等辅助设施。与之相配套的电气设备主要有72MVA主变压器1台、18MVA主变压器1台、车间变电所1座、连铸配电室1座、循环水泵站变电所1座及其它辅助系统配电室、动态无功补偿装置等。三炼钢厂总投资12亿多元,年产钢水68万吨,板坯67万吨,总装机容量115.597MW,年耗电量为2.76 108kW,其中电炉、精炼炉、板坯连铸

图1安钢100t 电炉电力系统示意图

22 电气传动自动化第22卷第6期

I n (A)13.682

6.983

6.844

6

7

8

9

3.6510

2.745

7.5811

4.6112

2.2813

4.1014

1.94

4.566.123.42n

表1PCC 点谐波电流值

机全套电气设备采用国外进口,自动化程度属目前世界先进水平,供电系统突破了以前工厂供电的老模式,在33kV 母线侧采用国外的动态无功补偿及滤波装置,由于设备复杂且量大,供电系统按电压等级分成若干等级系统,使每个系统都独立运行,互不影响。

全厂电源均取自于安钢220kV 总降,分4个等级(即33kV 、6kV 、380V/220V 等),3个系统(即冶炼系统、动力系统、照明系统),全厂供电系统示意图如图1所示。冶炼系统和动力系统分别取自220kV 总降的2台主变,这就避免了冶炼负荷不稳,会影响动力系统正常工作。

2冶炼系统(33kV)

考虑到电炉负荷为不稳定负荷,冲击较大,三相电流不平衡情况较多,在220kV 总降单独设置1台100000kVA 主变,作为电炉和精炼炉的冶炼电源,建立33kV 母线,并在母线上装设1台接地变压器,以满足系统中性点经小电阻接地的要求,安装1套动态无功补偿及滤波装置(SVC 装置),以满足电网系统对无功补偿及抑制高次谐波的要求。

2.1电炉和精炼炉系统

本系统自33kV 母线经手车式开关柜引出后采用单芯高压绞链电缆,经隧道送往电炉和精炼炉变压器室开关柜,由炉前操作人员控制操作开关柜,达到向主变压器送电炼钢的目的。其中电炉主变、精炼炉主变及炉用开关柜均采用国外进口,符合IEC 标准。

2.2SVC 和接地变压器系统

2.2.1SVC 动态无功补偿及滤波装置

全套设备由瑞典ABB 公司引进。由于电炉精炼炉在生产冶炼过程中都产生频繁的冲击负荷并伴随产生大量的谐波电流注入到电网系统中,严重影响了上一级电网(220kV 级)的供电质量,引起电网电压的波动和闪变,使电流和电压波形发生畸变,给电网和用电设备带来危害,甚至造成电网颠覆。为此,必须采取措施加以限制,达到电力部门对电压波动、闪变及高次谐波的要求标准。电

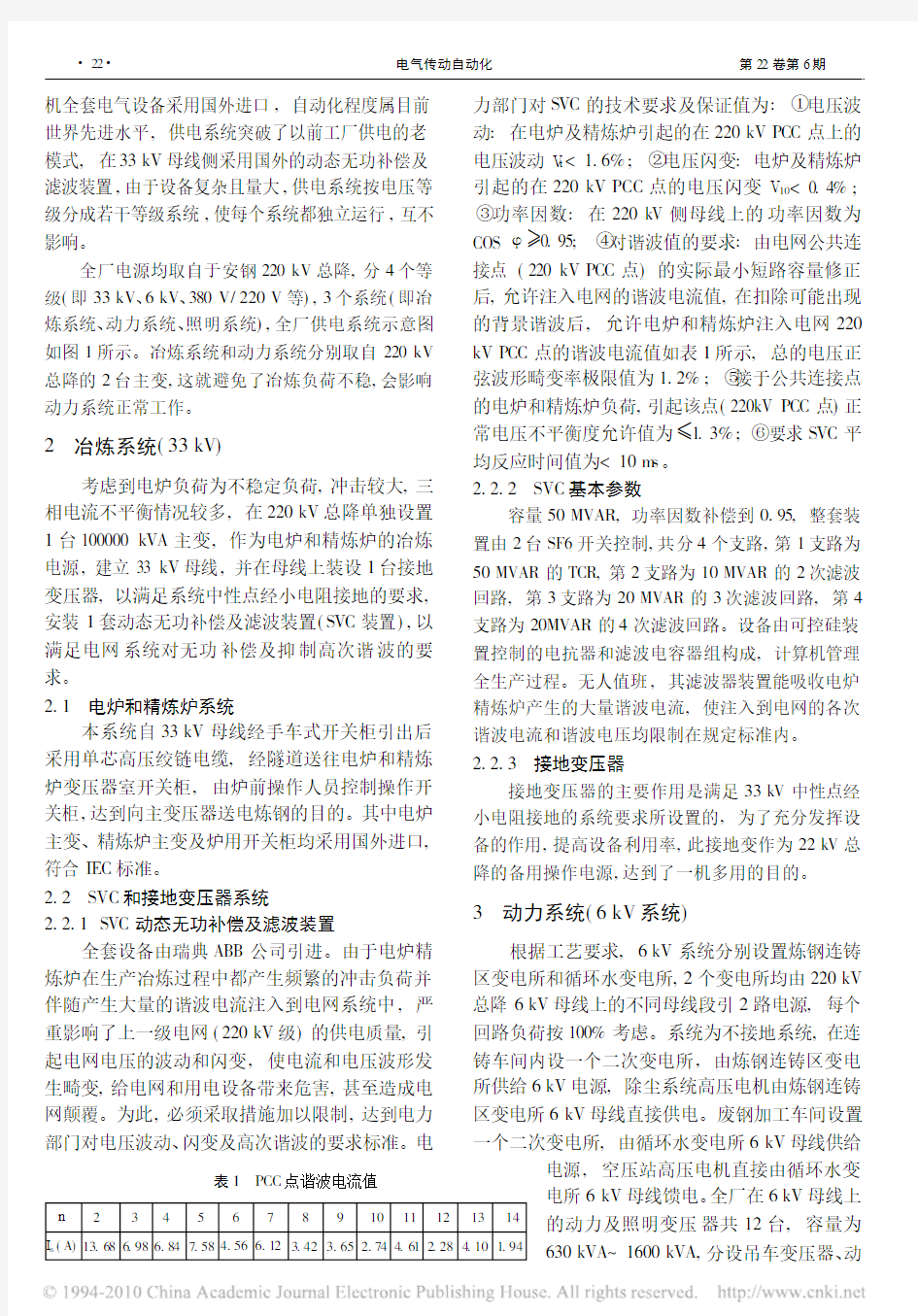

力部门对SVC 的技术要求及保证值为:!电压波动:在电炉及精炼炉引起的在220kV PCC 点上的电压波动V t < 1.6%;?电压闪变:电炉及精炼炉

引起的在220kV PCC 点的电压闪变V 10<0.4%;#功率因数:在220kV 侧母线上的功率因数为COS ?0.95;%对谐波值的要求:由电网公共连接点(220kV PCC 点)的实际最小短路容量修正后,允许注入电网的谐波电流值,在扣除可能出现的背景谐波后,允许电炉和精炼炉注入电网220kV PCC 点的谐波电流值如表1所示,总的电压正弦波形畸变率极限值为1.2%;&接于公共连接点的电炉和精炼炉负荷,引起该点(220kV PCC 点)正常电压不平衡度允许值为? 1.3%;(要求SVC 平均反应时间值为<10m s 。2.2.2SVC 基本参数

容量50MVAR,功率因数补偿到0.95,整套装置由2台SF6开关控制,共分4个支路,第1支路为50MVAR 的TCR,第2支路为10MVAR 的2次滤波回路,第3支路为20MVAR 的3次滤波回路,第4支路为20MVAR 的4次滤波回路。设备由可控硅装置控制的电抗器和滤波电容器组构成,计算机管理全生产过程。无人值班,其滤波器装置能吸收电炉精炼炉产生的大量谐波电流,使注入到电网的各次谐波电流和谐波电压均限制在规定标准内。

2.2.3接地变压器

接地变压器的主要作用是满足33kV 中性点经

小电阻接地的系统要求所设置的,为了充分发挥设备的作用,提高设备利用率,此接地变作为22kV 总降的备用操作电源,达到了一机多用的目的。

3动力系统(6kV 系统)

根据工艺要求,6kV 系统分别设置炼钢连铸区变电所和循环水变电所,2个变电所均由220kV 总降6kV 母线上的不同母线段引2路电源,每个回路负荷按100%考虑。系统为不接地系统,在连铸车间内设一个二次变电所,由炼钢连铸区变电所供给6kV 电源,除尘系统高压电机由炼钢连铸区变电所6kV 母线直接供电。废钢加工车间设置一个二次变电所,由循环水变电所6kV 母线供给

电源,空压站高压电机直接由循环水变电所6kV 母线馈电。全厂在6kV 母线上

的动力及照明变压器共12台,容量为630kVA~1600kVA,分设吊车变压器、动

23 2000年12月苗雁华,赵守庭100t电炉电力系统

力变压器、照明变压器等。

3.16kV系统主体设备

(1)6kV高压柜采用金属铠装移开式开关柜,内装真空开关,单母线分段系统户内成套装置,它具有安全可靠、维修方便、手车互换性强等优点。

(2)变压器采用S9节能型铜芯油浸式和干式节能变压器2种。

(3)操作电源采用新型镉镍直流电源屏,工作可靠,无污染。

(4)6kV电缆均采用YJV-6kV新型绞链电缆,此电缆工作可靠且故障率低。

4低压系统及接地

4.1低压系统

低压380V/220V系统由各变电所供给,电源母线分段设置,部分主要低压设备及供电区分别由两段母线供给双回路电源(如计算机系统电源),负荷考虑为100%,两路互为备用。除炼钢连铸区和循环水变电所设置低压总母线外,在各用电区一般设置低压分母线。低压开关柜采用抽屉式新型户内开关柜,柜内大容量开关采用DW N6型系列,小容量开关采用CM1系列,抽屉可互换,运行可靠安全。

4.2接地系统

全厂接地系统包括工作接地、保护接地、防静电接地、防雷接地、计算机系统接地等。

(1)工作接地:低压系统采用三相四线制,PE 线和中性线在变压器中性点处相连接。

(2)保护接地:在炼钢车间均设置网格式接地网,接地网用镀锌扁钢构成,并与厂房基础相连接。

(3)防静电接地:对于易燃气体及流体的金属管道,每隔一定距离设置接地。

(4)防雷接地:厂房防雷利用其金属屋面,引下线接到就近的接地网上,其它较高建筑物如事故水塔采用简易避雷针引下接于就近的接地网上。

(5)计算机系统接地:每个计算机系统设置一个独立接地网,接地体采用铜板( =20),介质采用木碳、盐深埋地下2m。

5照明系统

照明系统共设2台专用照明变压器及一组配电屏,变压器容量为630kA,均向所有照明设备供电,配电屏采用单母线分段运行方式,每段母线由1台变压器供电,母线间设联络开关,两段母线互为备用,照明系统特点为:!车间内照明采用交叉式配电,当一个回路故障时,仍可维持车间照明;?厂房照明采用节能型混光照明灯具,亮度高,节约电能;#电气室、仪表室、计算机室、操作室等采用荧光灯照明;%在主要操作岗位,如配电室、操作室等设应急灯,以便事故状态下照明;&自成系统,独立供电,避免了其它系统电压波动对照明系统的影响及对照明灯具的破坏。

6主要供电设备及技术指标

(1)供电设备

全厂供电网络主要有高压开关柜、变压器、低压开关柜、高低压电缆及其它辅助设备构成,其中:!6KV高压开关柜:65台;?变压器:12台;#低压开关柜:85台;%电容屏:16面;&直流屏:2套;(继电器屏:2面;)计量屏:2面。

(2)主要技术指标

!电动机安装容量:25597kW;?电炉变压器: 72MVA;#精炼炉变压器:18MVA;%33kV动态无功补偿:50MVAR,33kV母线滤波装置:50 MVAR;&最大计算机负荷(全厂):P30=74927 kW,Q30(补前)=70319kVAR,Q30(补后)=24302 kVAR,C OS (补后)=0.95。

7结束语

三炼钢供电系统属于装机容量大、电压等级多、供电面积大(占地面积98万M2)、现代化程度高的一种供电方式,由于其生产设备自动化程度高,故对供电的质量和可靠性要求也高。尤其是在系统中利用接地变作为220kV总降备用操作电源及安装动态无功补偿和滤波装置,在安钢尚属首次。SVC安装不仅改善功率因数,保证供电质量,还提高了220kV电网的安全性。

作者简介:

苗雁华(1959 ),男,冶金自动化专业,工

程师,现从事冶金工业技术改造及革新工

作。

收稿日期:2000-01-

28

100吨电炉及精炼炉除尘方案

100吨电弧炉及精炼炉除尘系统 初 步 方 案 二零一三年七月十八日

一、前提 在确保污染物排放标准的前提下,优化、精心设计降低工程投资。做到降低除尘电耗,减少运行成本。力求综合效益的先进性,保证设备长期稳定运行,管理简单方便。 1.1 设计指标 捕集率≥95% (屋顶不冒黄烟) 排放浓度≤50mg/Nm3。 岗位粉尘≤10mg/Nm3。(扣除背景值) 二、系统工艺方案 2.1 捕集形式 ⑴随着电炉冶炼强度的增大(增加的油氧烧嘴、碳氧喷枪、热装铁水等),操作节奏的加快。使用单一的烟尘捕集方式已是不能完全达到国家环保的要求。如单一的普通屋顶罩、单一的第四孔、或是狗屋等等。根据启航环保公司多年治理电炉烟尘的实际经验,我公司认为,对于贵公司100吨电弧炉来说采用天车通过式屋顶罩加第四孔内排烟的形式才是最经济有效的方式。 天车通过式屋顶罩为电炉烟气的主要捕集形式,第四孔系统采用水冷管道接燃烧沉降室再经火花捕集器和混风室进入主管道。这样第四孔的高温、高浓度的一次烟气与导流屋顶罩捕捉的二次低温、低浓度烟气有效的混合,在同等除尘风量的情况下达到最佳的烟气捕集形式和最佳的烟气温度。第四孔一次烟气和导流屋顶罩的二次烟气管道上均设置调节阀门来调节不

同工况下第四孔和导流屋顶罩的风量分配,整个除尘系统配置合理,运行成本最低。 ⑵100吨精炼炉则采用半密闭罩排烟。 ⑶天车通过式屋顶罩 我公司将屋顶罩设计成多腔吸烟区域,分为主烟气收集区,散烟气收集区。并据烟气流向及分布有效地捕集电炉烟气,实现用最小的烟气吸风量,取得较高的捕集烟能力,并使得炼钢电炉烟气在吸入罩体前与适量的冷空气充分混合,烟气温度均匀冷却,烟气捕集率>95%。 根据电炉烟气的特点,罩体设计成双层结构形成主、副吸口,使其更适宜气体流动的顺畅,防止涡流的发生。大大提高了对电炉烟气的捕集能力。 在电炉平台上设计了移动式导流罩,在电炉周围形成密闭空间,移动罩上设排烟导流口,主要目的是最大限度地减少外部横向气流对电炉烟柱的影响,使烟气尽可能地进入屋顶罩体。同时移动罩一定程度上也起到隔音作用。炉前移动导流罩设计不影响电炉操作工艺。 2.2 流程简述 100吨电炉和100吨精炼炉合为一个除尘系统。100吨电炉烟气的捕集形式采用第四孔加天车通过式屋顶罩;100吨精炼炉烟气的捕集形式采用的是半密闭集烟罩。 100吨电弧炉产生的一次烟气通过电炉第四孔水冷弯管引 入燃烧室,在燃烧室内大颗粒烟尘沉降,并使烟气中的CO完全燃烧;高温烟气经水冷烟道冷却到500℃左右进入火花捕集器经混风室二次冷却到400℃左右与总管汇合;100吨电炉产生的二

(完整版)电炉炼钢技术操作规程

电炉炼钢技术操作规程 一九八八年六月 目录 电炉炼钢基本技术操作规程 第一章冶炼前的准备 1 第二章扒补炉、装铁 4 第三章熔化期 6 第四章气化期8 第五章还原期12 第六章不氧化、返回吹氧法、返回单渣法操作要点18 第七章加入铁合金的规定19 第八章电炉炼钢的配料23 第九章渣洗操作规程64 第十章炼渣操作规程66 附录一烤炉制度70 附录二炉体标准76 附录三电炉工具标准77 附录四冶炼、铸锭操作记录项目78 电炉炼钢分钢种技术操作规程 工艺一 炭素弹簧钢、硅猛弹簧钢、炭素工具钢、猛及猛硅合金结构钢技术操作规程83 铬、铬猛、铬钼及铬猛钼合金结构钢冶炼技术操作规程93 铬猛增钛合金结构钢冶炼技术操作规程98

铬钼铝合结冶炼技术操作规程104 镍、铬镍合结钢冶炼技术操作规程109 铬镍钨合金结构钢冶炼技术操作规程117 铬硅、铬猛硅、铬猛硅镍合结钢冶炼技术规程122 铬钒、铬钼钒、铬镍钼钒、铬镍钨钒、名镍钒合结钢冶炼支术操作规程127 中碳铬镍(钨)合结钢冶炼技术、操作规程133 硅猛钼钒合结钢技术操作规程137 炮钢冶炼技术操作规程140 硼钢冶炼技术操作规程145 合结钢电极棒冶炼技术操作规程150 含铝、钛合结钢电极棒冶炼技术操作规程155 高碳铬轴承钢冶炼技术操作规程161 铬、猛、铬猛、名猛钼、铬镍钼、铬镍钒、铬硅合金工具钢冶炼技术操作规程167 钨、铬钨、铬钨硅、铬钨猛、铬钨钼钒、铬钨钒硅合工钢冶炼技术操作规程172 3Cr2W8V合金工具钢冶炼技术操作规程178 高铬合金工具钢冶炼技术操作规程183 高速工具钢冶炼技术操作规程189 不锈钢冶炼基本操作195 铬、铬钼、铬钼钒不锈钢冶炼技术操作规程210 2Cr13 Ni4 Mn9不锈钢冶炼技术操作规程214 1Cr11Ni2W2MoV、1Cr12Ni2 WMoVNb冶炼技术操作规程217

100t电弧炉汽化冷却成套设备的开发

67 1项目的研究背景、目的和意义 电弧炉是国际普遍应用的高效、节能、降耗的先进炼钢设备。发达国家采用超高功率电弧炉炼钢率超过50%以上,而我国为23%。我国大型超高功率电弧炉普遍采用的配套水冷技术特点是大型、高效、节能、环保。1995年我国就掌握了大型超高功率电弧炉水冷成套设备的开发生产技术,在引进国外电弧炉项目中,对其设备进行消化、吸收、创新,研制出具有我国自主知识产权、国际先进水平的150t 超高功率电弧炉成套水冷设备,冶炼周期由240min 降低至60min ,吨钢电耗由1000kW ?h 降低到250kW ?h ,钢的生产率由20t/h 提高到100t/h ,炉衬寿命提高到3000~5000炉次。完全可以替代进口设备。随着社会的发展和科技的进步,节约用水越来越显得重要。在工业生产中冷却水循环率并不高,约为30%。在这种情况下提出了使用汽化冷却来达到更为科学合理的电弧炉冷却方式。 汽化冷却是利用水的汽化吸热原理带走被冷却对象热量的一种冷却方式,其特点: (1)由于单位质量水的汽化热(2253J/(g ?℃) )远大于水的比热容(约4.18J/g ?℃),因此汽化冷却较通常的水冷却具有显著的节水效益。例如,在一般情况下,对于同一冷却系统,用汽化冷却所需的水量仅为温升为10℃时冷却水量的2%~4%,且仅需约0.6%的补充水量,而水冷却则需5%左右的补充水量。显然,受水汽化条件的限制,在常规条件下汽化冷却只适用于高温冷却对象。 (2)汽化冷却还具有节电、节省投资、改善操作条件等优点。按汽化冷却系统中水的循环方式,汽化冷却系统可分为自然循环与强制循环两种。与水冷却比较,汽化冷却产生的蒸汽可供生产、生活使用,而水冷却构件带走的热量却无法有效利用。当冷却系统发生泄漏时,汽化冷却系统处于沸腾点的水受燃烧气体的辐射可立即汽化,因此泄漏的水量和由此而引起的热损失同水冷系统相比是微不足道的,而水冷系统的泄漏将会带来严重的后果;汽化冷却系统的配置可以大大提高炉子操作的安全性,如在供水系统发生故障或停电引起断水时,汽冷系统的汽包可以维持一段时间的供水,并可用自身生产 的蒸汽驱动水泵,以保证汽冷系统继续循环。 (3)汽化冷却使用软水作为冷却水,避免了常规水冷却导致的结垢现象。 (4)汽化冷却系统的耗电量及能源消耗要比水冷系统低得多。 汽化冷却装置的运行是否安全可靠不仅直接影响蒸汽的产生,更重要的是将影响散热装置的生产和安全,因此保证安全可靠十分重要。在汽化冷却装置中,只有辐射管受热,其热强度较大,又是垂直布置,因此热辐射管的冷却是整个装置安全可靠的最主要一环。实际运行中,汽化冷却装置的故障以热辐射管的烧坏及爆管占多数,其次是循环管道的震动。这些都是热辐射管中循环流动不正常引起的。所谓流动不正常就是出现循环停滞、倒转、汽水分层等现象。设计时最主要的是防止汽水分层,同时从结构上避免循环倒转。 综上所述,在电弧炉冷却方式的选择上,汽化冷却系统较水冷却具有明显的优势,开展此项研究,对于节约水资源、提高我国超高功率电弧炉生产效率、设备寿命、促进钢铁工业持续发展以及加快国外先进技术国产化进程都具有深远意义。 2国内外研究状况 欧洲的电炉采用汽化冷却方式比较多,德国的OS-CHATZ 公司在80年代已经为欧洲一些钢铁厂的4座电炉设计和制造了汽化冷却系统。 在前苏联时期,汽化冷却被普遍采用,不论是炼钢电炉还是铁合金电炉,不论是开放式还是闭式,都有采用汽化冷却技术的,但其主要冷却构件只限于电极、炉盖等。德国OSCHATZ 公司在120~140t 超高功率电弧炉的炉体、炉盖和烟气导管上都成功地实现了汽化冷却,蒸汽压力为1.8~2.5MPa ,汽化冷却系统可以根据现场条件采用自然循环和强制循环。如德国克虏伯公司的150t 超高功率电炉的烟气导管和炉壳的汽化冷却装置采用自然/强制循环系统,蒸汽压力1~2.5MPa ,可生产蒸汽10~13t/h 。 纵观国内外发展状况,汽化冷却的节能意义为国内外公认。20多年来国内已有几十座步进式加热炉,采用 100t 电弧炉汽化冷却成套设备的开发 孙立国1,黄聪仕1,王 良1,韩文春1,刘承军2 (1.烟台国冶冶金水冷设备有限公司,山东 烟台265500;2.东北大学,辽宁 沈阳110006) 摘要:描述研制100t 电弧炉汽化冷却成套设备的背景、目的和意义;介绍国内外研究现状并预测其市场需求及推广前景。 关键词:电弧炉;汽化冷却;蒸汽中图分类号:TM724.4文献标识码:B 文章编号:1002-1639(2005)02-0067-02 The Research and Development of 100t EAF V apor-cooled Complete Equipment SUN Li-guo 1,HUANG Cong-shi 1,W ANG Liang 1,HAN Wen-chun 1,LIU Cheng-jun 2

中频电炉技术说明书

中频电炉技术说明 书

可控硅串联逆变中频电炉 技术说明书 高效节电大功率可控硅串联逆变中频电炉引言

90年代中国工业飞速发展,大容量、高功率,低能耗的中频电炉越来越被 人们所关注,特别在铸造领域中,中频电炉能提供高质量的铁水和钢水,便于在 熔化过程中控制温度和化学成份,因此近年大量引进国外制造的大容量可控硅中 频电炉,已达数百台之多,几乎国内上规模的机械制造厂、机床厂、汽车制造厂 的高端技术市场都被国外厂商占有,,当前国内产品比较国外,在控制技术上,按 装工艺上仍有相当差距。 铸造厂的传统熔化设备冲天炉,出铁温度低,铁水在炉中增碳较多,不易生 产出高质量铸铁件,且冲天炉严重污染环境,在城市区域内不容许存在,当前国 内铸造用焦价格猛涨,与中频电炉熔化成本相当。因此大容量中频电炉是铸造厂 节能、高效、清洁环保型熔化设备,因此我们研制,开发大熔量高功率的中频电 炉起点高,技术指标以国外最先进的电炉为目标。串联逆变中频电源具有功率因素 高,我公司生产的中频电源功率因素不低于0.98.高效节能,谐波小。

一、元器件的选择 当前已经研制成功的具有一拖二功能的可控硅中频熔化炉,是高效节电最佳的 熔化设备。 中国电器工业经过多年的发展,当前按装大容量中频电炉元器件己具备相当 条件,大电流耐高压可控硅,高压电热电容己能生产,满足需求。 中频逆变电源的开关元件,当前有二种,可控硅SCR和绝缘栅双极型场效 应晶体管IGBT,根据国外文献所载,大功率,较低频率(<1 000Hz)的逆变电源, 选用可控硅的关闭时间要求较低,TOT能够在5 0~60微秒级,这样硅片的厚 度能够厚些,可控硅的耐压便能够提高,且可控硅的价格比IGBT低得多,.而且 工作稳定性和可靠性比IGBT高,我们设计的逆变器选用 KK2500A/2 5 00V可控 硅。当前世界上技术最先进、规模最大的美国应达电炉公司仍采用大功率可控硅 组装。

100T汽车吊性能表

起重特性表 PATED LIFTING CAPACITY TABLE 单位(UNIT):Kg 工作幅度WORKING RADIUS (m) 主臂 BOOM主臂 仰角 BOOM ANGLE (°) 主臂+副臂BOOM+JIB 支腿全伸、后方、侧方作业 REAR&SIDE WORKING AREA WITH OUTRIGGER FULLY EXTENDED 45+45+ 臂长 BOOM LENGTH副臂安装角 JIB OFF SET 副臂安装角 JIB OFF SET 12.0m16.2m20.4m27.0m33.0m39.0m45.0m5°30°5°30°10000070000806000250040001300 920007000058000785500240036001200 850007000054000765000230032001150 76000640005100035000744500220030001100 70000580004900035000724000210027001050 6300051000450003500026000703700205025001000 570004600043000340002600068340019502400950 48000430004100033000260002000066320019002200900 44000400003900032000260002000064290018502100850 3700037000350003050025000200001500062240018001800800 340003400032000290004000190001500060200017501500750 2700027000270002500022500175001500058160015001200700 21900219000220002050016500150005614001350 184001900019500180001550014000 157001600016500160001450013600 11600012800135001300012000 84009800105001100010500 63007800820085009000 6000660072007500 5000520058006200 420048005200 38004300 31003600 2900 说明(NOTE): 以上作业工况均为支腿全伸,不允许在不打支腿的情况下吊重。表中粗线以上数值是由起重机的结构强度所决定的,粗线以下数值是由起重机整机稳定性所决定的。 打好第五支腿时,表中数值适用于圆周360°作业。 表中所列额定起重量为最大允许值,并包括吊钩重量(100吨吊钩重815Kg,60吨吊钩重560Kg,6吨吊钩重180Kg)和其他吊具的重量。表中所给幅度值,是指吊载后吊钩中心到回转中心的水平距离。 当实际臂长和工作幅度在两数值之间时,应按最大臂长和幅度值确定起重量。 在副臂伸出的情况下使用主臂作业时,额定起重量不仅要扣除吊具的重量,还要扣除2250Kg。

工业硅电炉烟气除尘净化系统技术方案

30000KV硅锰电炉烟气除尘净化系统技术及工艺方案 一、概述 工业硅锰电炉在冶炼过程中产生大量含尘烟气,其烟尘主要成份为SiO2,烟气粒径大部分小于1um—0.05um,对周边环境造成很大的污染。而这种污染物硅微粉,越来越广泛地应用于水利电力工程、耐火材料、公路工程、桥梁隧道、化工橡胶、陶瓷等工业领域,市场上供不应求。因此,投资建设工业硅锰电炉除尘回收系统,不仅具有巨大的社会效益、环保效益,更具有良好的投资效益。 我公司致力于开发环保创新技术、生产性能优越的除尘设备及系统配置,并可介入环保设备的运营管理,为客户培训技术人员,以提高设备的运转率,实现最大的经济效益。本着以最少的投入达到最理想效果的原则,特制定本方案。 二、设计依据 2.1 本设计根据中华人民共和国冶金工业局《钢铁工业烟气净化技术政策规定》第七章铁 合金电炉烟气净化之规定而设计的。 2.2 本方案排放标准执行GB9078—1996《工业窑炉大气污染物排放标准》表2 第1 序号“铁合金熔炼炉”一类地区排放标准:≤100mg/Nm3。 三、工业硅矿热电炉废气工艺参数: 3.1 30000KV工业硅炉废气参数: 炉气量:350000Nm3/h 烟气温度:600℃ 含尘浓度:4-6g/Nm3 烟气成份:% N2 O2 CO H2O 76.6 16.67 4.44 2.29 烟尘成份:% SiO2 Fe2O3 MgO CaO C 92.45 0.08 0.076 0.33 0.36 烟尘粒度:um>1 1~0.04 0.04~0.01 % 10 30 60 烟尘堆比重:0.2t/m3 3.2 废气特征及废气主要工艺参数的确定 每生产1t 工业硅大约生成1700~2300m3炉气(标态),相比硅铁电炉, 工业硅锰电炉的炉气量要大30%左右,其烟气主要成份CO,含量约60~80%,其次是N2 和H2O,发热值约10000~12000KJ/m3(标态),冶炼时炉气穿过料层进入烟罩,与空气接触的CO燃烧后生成 烟气,烟气量的大小及温度的高低与混入空气量的大小有直接关系。 根据上述废气特征,需对工业硅矿热电炉设置适应其废气特征的除尘系统,除尘系统可 分为余热回收型和非热能回收型,考虑到余热回收型投资太高,其投资的性价比也不经济,但可以采集热能进行其它的利用,如烘干物料或生产生活热水。因此,本方案对工业硅锰电炉的除尘系统工程按非热能回收型考虑,选型参数为: 温度:100—200℃(前置U 型冷却器,并附设混风阀) 根据计算,工况烟气量:450000m3/h 四、除尘非热能回收系统工艺流程根据上述废气特点,结合国内相同炉型除尘系统业已成功的范例,本方案认为:除尘系统可使用目前国内最先进的除尘技术,即采用新型长袋离线脉冲袋式除尘器。该系统具有钢耗量

中频电炉技术说明书

可控硅串联逆变中频电炉 技术说明书 高效节电大功率可控硅串联逆变中频电炉引言

90年代我国工业飞速发展,大容量、高功率,低能耗的中频电炉越来越被 人们所关注,尤其在铸造领域中,中频电炉能提供高质量的铁水和钢水,便于在熔化过程中控制温度和化学成份,因此近年大量引进国外制造的大容量可控硅中频电炉,已达数百台之多,几乎国内上规模的机械制造厂、机床厂、汽车制造厂的高端技术市场都被国外厂商占有,,目前国内产品比较国外,在控制技术上,按装工艺上仍有相当差距。 铸造厂的传统熔化设备冲天炉,出铁温度低,铁水在炉中增碳较多,不易生产出高质量铸铁件,且冲天炉严重污染环境,在城市区域内不容许存在,目前国内铸造用焦价格猛涨,与中频电炉熔化成本相当。因此大容量中频电炉是铸造厂节能、高效、清洁环保型熔化设备,所以我们研制,开发大熔量高功率的中频电炉起点高,技术指标以国外最先进的电炉为目标。串联逆变中频电源具有功率因素高,我公司生产的中频电源功率因素不低于0.98.高效节能,谐波小。 一、元器件的选择 目前已经研制成功的具有一拖二功能的可控硅中频熔化炉,是高效节电最佳的熔化设备。 我国电器工业经过多年的发展,目前按装大容量中频电炉元器件己具备相当条件,大电流耐高压可控硅,高压电热电容己能生产,满足需求。 中频逆变电源的开关元件,目前有二种,可控硅SCR和绝缘栅双极型场效 应晶体管IGBT,根据国外文献所载,大功率,较低频率(<1 000Hz)的逆变电源,选用可控硅的关闭时间要求较低,TOT可以在5 0~60微秒级,这样硅片的厚 度可以厚些,可控硅的耐压便可以提高,且可控硅的价格比IGBT低得多,.而且工作稳定性和可靠性比IGBT高,我们设计的逆变器选用 KK2500A/2 5 00V可控硅。目前世界上技术最先进、规模最大的美国应达电炉公司仍采用大功率可控硅组装。 图1依据功率和频率选择逆变开关元件 IGBT特别适用于频率高,功率较小的变频加热设备,如小容量中频真空熔 炼炉,工件表面淬火和小件透热等。目前国内200A以上的IGBT都需依赖进口,还受到出口国的限制,最大容量为500A/1 5 0 0V。组装大功率电源时,不得不把I GBT串联后再多组并联,对用户来说,元件损坏时就得长期依赖于设备制造厂

100T汽车吊性能表

100T主要性能与参数 项目数值 最大额定总起重量 100000 kg 基本臂最大起重力矩 3238kN.m 最长主臂+副臂最大起重力矩 1127kN.m 主臂最大起升高度 48m 主臂+副臂最大起升高度 62.1m 外形尺寸(长×宽×高) 14550×2750×3750mm 主臂长 12.8-48m 副臂长 18.1m

起重特性表 PATED LIFTING CAPACITY TABLE 单位(UNIT):Kg 说明(NOTE): ●以上作业工况均为支腿全伸,不允许在不打支腿的情况下吊重。(Above working condition is all with outrigger fully extended,never lift a load on the wheels.) ●表中粗线以上数值是由起重机的结构强度所决定的,粗线以下数值是由起重机整机稳定性所决定的。 (Capacities above the thick line in the table are based on the boom strength,the others,on stablitiy of the complete machine.)

●打好第五支腿时,表中数值适用于圆周360°作业。(With the 5th outrigger fully extended,full 360rotation is available according to the values listed in the above table.) ●表中所列额定起重量为最大允许值,并包括吊钩重量(100吨吊钩重815Kg,60吨吊钩重560Kg,6 吨吊钩重180Kg)和其他吊具的重量。(The rated lifting capacity listed in the table is max.allowed value,including weight of the hookblock (the hookblock weight is 815kg for 100t,560kg for 60t,180kg for 6t)and other slings.) ●表中所给幅度值,是指吊载后吊钩中心到回转中心的水平距离。(A working radius given in the table is a horizontal to the axis of the slewing ring when the hookblock is loaded.) ●当实际臂长和工作幅度在两数值之间时,应按最大臂长和幅度值确定起重量。(When actual boom length is between two values,determing lifting capacity according to bigger boom and radius.) ●在副臂伸出的情况下使用主臂作业时,额定起重量不仅要扣除吊具的重量,还要扣除2250Kg。(Rated lifting capacity should exclude the weight of clings and 2250kg,when the boom is used with jib extended.)

电炉除尘机安全技术操作规程标准范本

操作规程编号:LX-FS-A74942 电炉除尘机安全技术操作规程标准 范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

电炉除尘机安全技术操作规程标准 范本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 1、进入岗位前需戴好安全帽,穿戴好劳动保护用品。 2、启动设备之前,先检查一下提升机是否有水,如有水要将水排除。 3、启动设备之前,先检查一下各除尘派会链条,绞龙是否顺畅,如有故障应立即通知钳工检修。 4、启动设备时应做到: (1)将电极间的挡风板关闭; (2)送配电箱上的开关。 (3)按如下顺序操作:按绿色电钮2、3,当指

示灯不闪时,将电机间的挡风板打开,把排灰冷阀,旋转阀打开。 请在该处输入组织/单位名称 Please Enter The Name Of Organization / Organization Here

100T汽车吊性能表

100T汽车吊性能表

100T主要性能与参数 项目数值 最大额定总起重量 100000 kg 基本臂最大起重力矩 3238kN.m 最长主臂+副臂最大起重力矩 1127kN.m 主臂最大起升高 度 48m 主臂+副臂最大起升高度 62.1m 外形尺寸(长×宽×高) 14550×2750×3750mm 主臂长 12.8-48m 副臂长 18.1m

起重特性表 PATED LIFTING CAPACITY TABLE 单位(UNIT):Kg

说明(NOTE): ●以上作业工况均为支腿全伸,不允许在不打支腿的情况下吊重。(Above working condition is all with outrigger fully extended,never lift a load on the wheels.) ●表中粗线以上数值是由起重机的结构强度所决定的,粗线以下数值是由起重机整机稳定性所决定的。 (Capacities above the thick line in the table are based on the boom strength,the others,on stablitiy of the complete machine.) ●打好第五支腿时,表中数值适用于圆周360°作业。(With the 5th outrigger fully extended,full 360rotation is available according to the values listed in the above table.) ●表中所列额定起重量为最大允许值,并包括吊钩重量(100吨吊钩重815Kg,60吨吊钩重560Kg,6 吨吊钩重180Kg)和其他吊具的重量。(The rated lifting capacity listed in the table is max.allowed value,including weight of the hookblock (the hookblock weight is 815kg for 100t,560kg for 60t,180kg for 6t)and other slings.) ●表中所给幅度值,是指吊载后吊钩中心到回转中心的水平距离。(A working radius given in the table is a horizontal to the axis of the slewing ring when the hookblock is loaded.) ●当实际臂长和工作幅度在两数值之间时,应按最大臂长和幅度值确定起重量。(When actual boom length is between two values,determing lifting capacity according to bigger boom and radius.) ●在副臂伸出的情况下使用主臂作业时,额定起重量不仅要扣除吊具的重量,还要扣除2250Kg。(Rated lifting capacity should exclude the weight of clings and 2250kg,when the boom is used with jib extended.)

电渣炉除尘方法及工艺探讨

文章编号:1005—6033(2001)06-0043-02收稿日期:2001—09—05电渣炉除尘方法及工艺探讨 王 军,赵鸿燕 (太钢锻钢厂,山西太原,030003) 摘 要:通过对D Z18—SS型电渣炉干式除尘器性能、工艺、测试结果的介绍,探 讨了提高电渣炉除尘器运行效率的技术和方法。 关键词:电渣炉;除尘器;烟尘净化;环境保护 中图分类号:T F741 文献标识码:A 1 电渣炉对环境的污染 电渣炉是生产高质量合金钢的一种重要的冶炼方法之一,它能提高材质的纯净度,改善和提高金属的综合性能。但在电渣炉的生产过程中,会严重污染大气环境,主要有两种污染源:一是在化渣期间会产生大量的烟尘、粉尘;二是现行使用的CaF2∶AL2O3=7∶3渣系,在冶炼过程中会产生氟化物等有害气体。据国家环保法及工企设计卫生标准规定:车间氟化物最高允许浓度为1m g m3,粉尘为10m g m3,氟化物排放量不高于1.8kg h,烟尘及粉尘排放浓度不高于150m g m3。 曾对太钢及齐钢电渣炉进行过测定,测定结果说明,化渣期产生的粉尘和重熔期产生的烟气对环境构成了严重污染。要解决这个问题,必须选用正确的除尘工艺和方法及高效、经济、实用的除尘设备。 2 电渣炉除尘净化方法及工艺 对于电渣炉含氟粉尘,烟尘的净化,一般有两种方法: 2.1 湿法 将电渣炉产生的含氟粉尘经收集,以碱性溶液洗涤(N aOH),碱性溶液吸收烟尘中的氟化物形成N aF,同时,粉尘被吸收进入水中,达到除尘净化的目的。此法的特点是需用一定量的水和碱;烟尘净化效果好,净化后烟气纯净度高;设备投资大。因为氟化物与水反应产生的氢氟酸对金属及硅酸盐均有腐蚀作用,对设备技术条件要求苛刻;净化后带来水的二次污染,又带来一定的处理技术难题。这种方法使用较少。 2.2 干法 将电渣炉产生的烟尘经收集后,在烟道中加入适量净化剂(一般用CaO粉,即石灰粉)与烟尘中的氟化物反应,生成CaF2,再由除尘器布袋过滤,来实现烟尘净化的目的。此法设备简单,易于操作,不会造成二次污染,运行费用少,对于小型电渣炉较为合适。 太钢锻钢厂D Z18-SS型10t电渣炉原本无除尘装置,后在消化吸收齐钢引进的F850 10— 型电渣炉除尘装置的技术后,在10t和2.5t电渣炉上进行了国产化仿制,经北京有色金属研究设计院设计、安装后,投入试运行,经几次改进、改造后,达到原设计性能,除尘效果较好。现将此套干式除尘器的工艺性能介绍如下: 3 D Z18-SS型电渣炉干式除尘器性能、工艺及测试结果 3.1 工作原理 在抽风机作用下,电渣沪产生的含氟粉尘经收集后进入烟道,经CaO 粉给进器,使粉尘与CaO粉充分混合,粉尘中氟化物与CaO反应,然后经布袋除尘器过滤排入大气中。下面是氟化物与CaO粉的反应过程: 2H F+CaO=CaF2+H2O ∑F+CaO=CaF2+∑O (∑F表示各种氟化物,如AL F3,SiF4等,∑O表示各种氧化物,如 A l2O3,Si O2等) 3.2 除尘器构造 此除尘器由收集罩(用于收集含氟粉尘)、管道、CaO粉储存给进器(将CaO与含氟粉尘充分混合)、袋式除尘器(过滤含尘气体)、反吹风装置(吹除布袋上附着的灰尘)、抽风机和电动机等装置构成。 3.3 测试数据 使用CaF2∶A l2O3=7∶3渣系,渣量为130kg时,炉口氟化物最大散放浓度为129.6m g m3,粉尘浓度为305m g m3,车间氟化物浓度为0.722 m g m3车间粉尘浓度为0.22m g m3,氟化物排放浓度为3.072m g m3。 使用除尘器后,粉尘排放浓度降为1.64m g m3,车间氟化物浓度为0.4 m g m3,氟化物排放浓度降为0.62m g m3。 3.4 干式除尘器的优缺点 (1)优点。从测试数据来看,干式除尘器工作原理科学,设计合理,投资小,运行花费时间及次数少,粉尘和氟化物的车间浓度及排放浓度均低于国家规定的允许值,除尘效率>85%,净化能力>80%。 (2)缺点。其一,除氟需加入CaO粉,而净化率和粉尘与CaO的接触面积成正比,因此,对CaO粉粒度提出较高要求,粒度须大于40目。CaO粉易受潮板结,贮存时间不能过长,但除尘器对CaO粉需求量不大。这给材料调拨和贮运带来很大困难,因而,除尘器有时会出现原料中断供应情况,这给除尘系统持续运行带来一定影响。其二,加石灰除氟使粉尘中CaO含量很大,CaO的受潮易板结性是在除尘运行中遇到的最大难题,而反吹风机对此特性的作用有限,CaO结块常堵塞除尘布袋的气孔,使除尘效率大为降低,而且频繁地更换布袋导致除尘器运行的工作量加大及运行成本的增加。 解决CaO板结问题有几种较为可行的方法:一是CaO的结露点温度约在50℃左右,如果粉尘一直保持在此温度以上,CaO就不会板结。因此,可增加管道的保温设施,减少散热,这样,炉口粉尘与预热CaO的混合物在流经管道到达除尘塔时,仍能保持在CaO的结露点温度以上。或在管道内壁上附加升温装置,可使冷却的粉尘温度升至结露点温度以上,这样,就可大大减少CaO粉板结现象。二是使用防潮性、防板结性更强的复膜布袋代替普通布贷,增强过滤布袋本身的抗板结能力。以上方法可在一定程度上防止石灰板结,保持布袋气孔畅通,防止净化效率降低。 4 电渣炉冶炼工艺的探讨

电炉炼钢工安全技术操作规程标准范本

操作规程编号:LX-FS-A35209 电炉炼钢工安全技术操作规程标准 范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

电炉炼钢工安全技术操作规程标准 范本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 1、通电前应检查炉子设备,如发现漏电、漏水、漏油时,应立即处理。 2、出钢坑、出渣坑和渣罐内必须保持干燥,不准潮湿,以防爆炸。坑沿要保持整洁,并设有坚固的安全护栏。 3、清理渣坑应在熔化期进行,必须和有关人员联系好,设立警告标志。 4、加矿石时必须缓慢地加入炉内,不可快速加入,以防大沸腾造成跑钢。在熔化期和氧化期渣子流入渣罐时,严防水和潮湿物品进入渣罐,以免爆炸。

5、扒渣时动作要稳,不要用力过猛,以防钢水溅出伤人。 6、往炉内加入炭粉、硅铁粉、铝粉等粉状物时,要站在炉门侧面操作,防止喷火伤人。 7、使用大锤时,要事先检查锤头安装是否牢固,周围禁止站人,打锤者严禁戴手套操作。 8、在打凿出钢口时,工作人员应当前后联系呼应,这时不得往炉内加人易燃物料,防止喷火伤人。 9、出钢时炼钢工必须和配电工联系,先将电源切断。否则,不准倾炉出钢。 10、更换炉盖、更换电极,调整电极等必须在停炉后进行。吊装炉盖、电极时要由专人指挥吊车。 11、修砌出钢槽时,不准倾炉,以防倾炉时将人翻入坑中。 12、装炉料时,炉门必须关闭。二次进料时,

电阻炉通用技术规范

电阻炉 通用技术规范

电阻炉物资采购标准 技术规范使用说明 1、本标准技术规范分为通用部分、专用部分。 2、项目单位根据需求选择所需设备的技术规范,技术规范通用部分条款及专用部分固化的参数原则上不能更改。 3、项目单位应按实际要求填写“项目需求部分”。如确实需要改动以下部分,项目单位应填写《项目单位技术差异表》并加盖该网、省公司物资部(招投标管理中心)公章,与辅助说明文件随招标计划一起提交至招标文件审查会: 错误!未找到引用源。改动通用部分条款及专用部分固化的参数; 错误!未找到引用源。项目单位要求值超出标准技术参数值; 错误!未找到引用源。需要修正污秽、温度、海拔等条件。 经标书审查会同意后,对专用部分的修改形成《项目单位技术差异表》(表4),放入专用部分中,随招标文件同时发出并视为有效,否则将视为无差异。 4、技术规范的页面、标题、标准参数值等均为统一格式,不得随意更改。 5、技术规范专用部分由项目单位根据工程情况编写,其中带“××”的文字和技术参数及“项目单位填写”的部分由各项目单位根据工程实际情况和需要必须全面认真填写;空白部分的参数根据需要选择填写;表格中带下划线的技术参数由项目单位和设计院根据工程具体情况更改,不带下划线的技术参数为固化技术参数,技术规范专用部分技术参数表中项目单位与投标人均不需要填写的部分栏目,项目单位应以“—”表示。 6、投标人应逐项响应技术规范专用部分中相应内容。填写投标人响应部分,应严格按技术规范专用部分的“招标人要求值”一栏填写相应的投标人响应部分的表格。投标人填写技术参数和性能要求响应表时,如有偏差除填写“表5投标人技术偏差表”外,必要时应提供相应试验报告。 7、货物需求一览表中金具数量各项目单位和设计院必须填写,如不能确定准确数量,可以填写估算数量。

电炉炼钢除尘管道吊装方案讲解

AKS电炉炼钢CDE跨除尘管道吊装方案 1、编制依据 1.1DANIELi提供的图纸 1.2GB50236-98《现场设备、工业管道焊接工程施工及验收规范》 1.3十九冶对该类项目的施工经验 1.4施工合同 1.5施工组织设计 1.6相关安全措施规程 1.7《机械设备安装手册》 2、工程概况 本工程管道在D列轴线上,是异形布置的管道,而且直径4500mm。高空作业,吊装难度大,根据现场情况,将水平管道根据现场实际情况进行编写此方案; 由于现场阀门至今未到所以造成场地,安装上的困难。该管道从大罩至D 列,从D列4线至D列1线,再到C列1线处。其中有异形管道,有下降管道,吊装高度高(管道中心53m)。D列管道中心标高43m。主要难点在于管道既斜又偏心。重点在此处进行重心的计算和吊点的计算 3、施工平面布置图

平面布置图3-1 4劳动力配置、资源配置表 4.1劳动力配置表 序号数量备注序号数量备注 1 管理人员 1 7 电焊工 2 2 技术 1 8 火焊工 2 3 设备 1 9 起重工 2 4 材料 1 10 铆工 2 5 质量 1 11 其他 6 6 安全 1 12 4.2资源配置表 序号品名数量备注序号品名数量备注 1 电焊机3台8 安全带12副 2 320t吊车1辆9 封绳10kg 3 角向磨光机2个10 钢卷尺1把50米

5、施工准备 施工准备分为现场实际的准备和技术准备。 5.1施工技术准备 5.1.1 根据图纸和施工实际情况;先查阅图纸,整理相关的规范,准备相关的技术资料。了解管道重量,安装位置。勘察现场,了解吊车的性能;了解屋面支架标高等数据;准备好相关的资料。 5.2施工准备 本方案管道在露天作业,需要随时勘察现场,然后确定吊装的初步部署:根据情况,确定初步部署为:首先选现场拼装场地(根据管道尺寸),然后检查确定安装具体高度。确定分为几部分吊装。吊车站位的位置,吊点的设计,钢丝绳的验算,再次确认管道拼装的数据和安装位置的数据,最后开始吊装工作。 5.2.1根据实际情况,检查D列管道支架具体位置;然后确定吊装部署:根据现场情况我们拟定先安装大罩出口的阀门和天圆地方及短管301(该编号附平面图中有体现),放置于大罩出口的支架上。然后进行异形管道(302,303,304,305,318)的安装,这个异形管道整体吊装,因为它一端与301相连,另一端然连接D列水平管道。然后安装d列的306管道,307管道。 5.2.2,确定安装顺序后根据场地先加工带阀门的管道等阀门来后进行组装吊装。因为场地有限不能全部在安装现场进行组装,所以只组装带阀门一段和由302,303,304,305,318组成的异形管道;等吊装完成后对其他管道组装安装(306,307); 5.2.3道路场平:在吊装区域必须将平面图中的吊车工作区域进行平整。平整区域如图:

电炉炉体修砌技术操作规程

一、砌筑前得准备工作与检查 1、1 准备好工具,接通气源、电源、水源,工作区照明良好。准备砌筑得耐火材料运至炉子附近,但不急于开箱。吊车、叉车准备好。 1、2 在开始砌筑前必须试验冷却水系统,保证不能漏水。必须检查炉壳内侧焊缝隙与接头。砌筑得炉体要处于稳定得水平状态,并固定好。 1、3 砌筑前将炉体内得杂物及脏污要吹扫干净。 二、通用说明 2、1 除炉墙永久衬与炉门两侧面湿砌外,其她部分耐火砖都就是以干砌形式砌筑得,不使用任何膨胀材料,应将砖紧密地配合一起,没有水平与垂直膨胀余量。 2、2 所有砌砖得砖缝应控制在2mm以内,所有缝隙用散状料填充捣实找平。炉底打结完后,在冶炼第一炉钢加料前将炉底铺上薄金属板,防止第一炉料废钢损坏炉底,如果因其它原因延长或耽误了开始冶炼时间,必须用熟石灰将炉底铺100mm厚,防止吸收水分水化炉底打结层。 三、材料存放说明 3、1 在装货、卸货及运输时,要搬运得当,保证货物不受损坏。 3、2 当装、卸、搬、运耐火材料时,应当考虑耐火材料得质量状态对于制出元件得寿命有很重要得意义。条件允许得话,应在去现场前去掉产品得原包装。 3、3 一般说来,镁质产品应当存放干燥通风良好得库房内。 3、4 如果砖变湿应当及时开箱,以小堆存放,耐火砖之间留较大得间隙并在室温下自然通风使其干燥或进干燥房干燥。 四、炉体得砌筑 4、1 砌衬工艺顺序 ①炉底永久衬砌筑 ②炉墙永久衬砌筑

③炉墙下部工作衬砌筑 ④炉墙上部工作衬砌筑(包括渣线与热点) ⑤炉门 ⑥水冷炉壁得喷涂 ⑦出钢口外围砖得砌筑 ⑧干捣结炉底 ⑨出钢口端砖与袖砖 ⑩到水冷炉壁得过渡砖得捣结料 4、2 炉体砌筑 4、2、1 炉底永久衬得砌筑 第一层开始从中心第一条线与炉门中线一出钢口中线连线成90o砌筑。然后靠紧第一块砖顶头对齐向炉门口方向砌筑。用橡胶板将砖靠严成直线依此顺序进行砌筑,要求砖缝控制2mm以下砌满炉底。然后用镁质火泥将砖缝干态填封,用扫帚将火泥扫进砖缝。第一、二层为平砌,层与层间砖缝采用米字型砌法。 每层从中心开始砌筑,米字形砌法与第前一层砖成45o。砌筑要求同第一层砖砌筑要求,砌满炉底。 第三层砌法就是将标砖进行侧砌,其砌筑要求同第一、二层。出钢口处留出出钢口座砖位置不砌砖,周边与炉墙留出80mm,每层依次同下一层向里收80mm,出钢口座砖相连接得砖必要时用切砖机切割,缝隙用打结料填充,每砌完一层即填一层填缝料,砖与砖之间得缝隙填满,用扫帚在砖上扫,用脚踩可以达到更好效果。每一行最边缘一块砖用手工打断,要使每层得最边缘及底部与边墙接线处于同一位上并用低铁镁质捣结料做成面。此种料铺上后先用脚踩,然后用木制手锤打,用水平测量仪找平。 4、2、2 炉底永久层至炉底直径周边因切割造成得空隙用炉底打结料铺平,用铁锤砸实,与整个包底面平行,将碎砖、杂物清理干净。 4、2、3 炉墙永久衬得砌筑