夹紧力计算

夹紧力计算及夹紧气缸的设计

1、夹紧力的计算

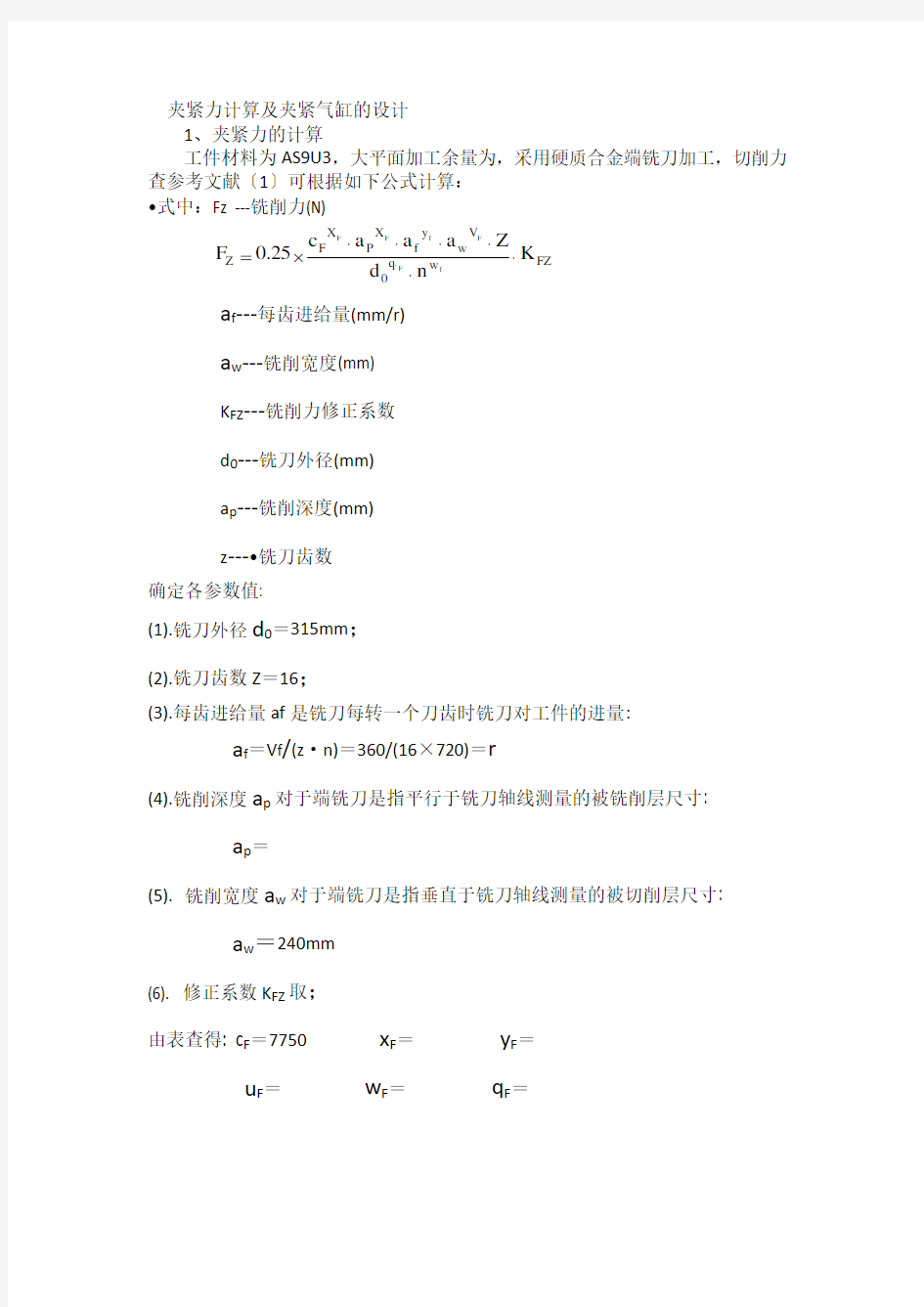

工件材料为AS9U3,大平面加工余量为,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N)

a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数

确定各参数值:

(1).铣刀外径d 0=315mm ; (2).铣刀齿数Z =16;

(3).每齿进给量af 是铣刀每转一个刀齿时铣刀对工件的进量:

a f =V f /(z ·n)=360/(16×720)=r

(4).铣削深度a p 对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸:

a p =

(5). 铣削宽度a w 对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸:

a w =240mm

(6). 修正系数K FZ 取; 由表查得: c F =7750

x F = y F =

u F = w F = q F =

FZ

w q 0

V w

y f

X P

X F

Z K n

d Z

a a a c 25.0F f

F

F

f

F

F

???????

=?

1.00.75 1.1

1.3

0.2

77501.50.03124016

0.25 1.6

315720

Z

F ????=?

??

Fz==28Kg

(7). 理论所需夹紧力计算 确定安全系数:

总的安全系数k =k1·k2·k3·k4

k 1---- 一般安全系数; k 1取;

k 2----加工状态系数; 由于是精加工,所以k 2取1; k 3----刀具钝化系数; k 3取; k 4----断续切削系数; k 4取; ∴ k =×1××≈3

W =k ·p =3×28kg =84kg 2. 气缸的选择

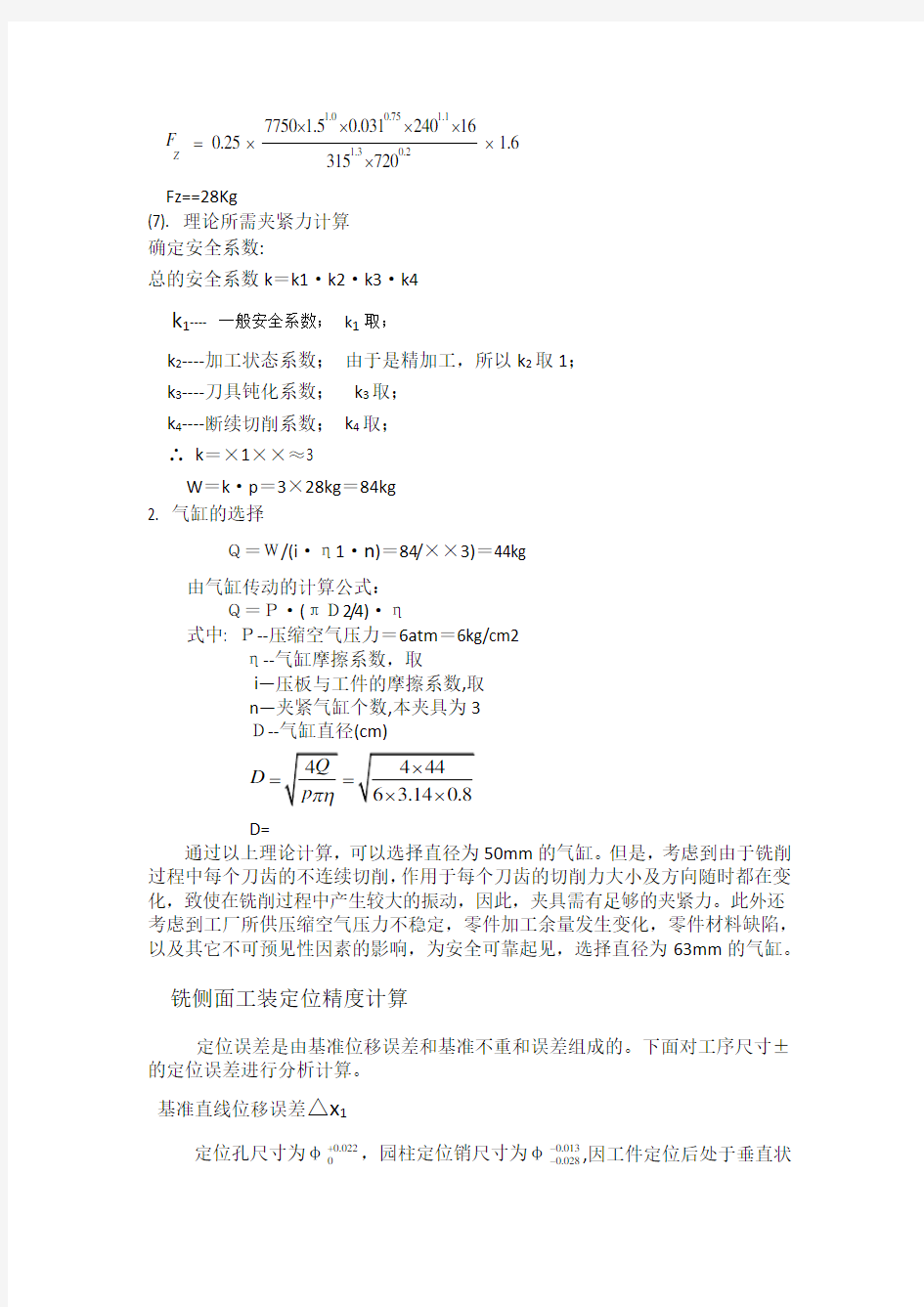

Q=W/(i ·η1·n )=84/××3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η

式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取

i —压板与工件的摩擦系数,取

n —夹紧气缸个数,本夹具为3 D--气缸直径(cm)

D =

=D=

通过以上理论计算,可以选择直径为50mm 的气缸。但是,考虑到由于铣削过程中每个刀齿的不连续切削,作用于每个刀齿的切削力大小及方向随时都在变化,致使在铣削过程中产生较大的振动,因此,夹具需有足够的夹紧力。此外还考虑到工厂所供压缩空气压力不稳定,零件加工余量发生变化,零件材料缺陷,以及其它不可预见性因素的影响,为安全可靠起见,选择直径为63mm 的气缸。

铣侧面工装定位精度计算

定位误差是由基准位移误差和基准不重和误差组成的。下面对工序尺寸±的定位误差进行分析计算。 基准直线位移误差△x 1

定位孔尺寸为φ0.0220+,园柱定位销尺寸为φ0.013

0.028--,因工件定位后处于垂直状

态,由于自重定位孔与定位销总是单方向接触,所以基准直线位移误差为:

△x 1=0

基准角位移误差△x 2

由图可知2-Φ0.022

0+孔中心距

L =

定位时因零件自身重量,使得两定位孔移动方向相同。

∴ tg △θ=(x 2max -x 1max )/(2L)

式中:△θ ----两定位孔同向移动时,定位基准的转角 x 2max ----定位孔与菱形销之间的最大配合间隙 x 1max ----定位孔与圆柱销之间的最大配合间隙 L ----两定位孔中心距

菱形销尺寸为φ60.0130.028--,定位孔尺寸为φ0.022

+ ∴x 2max =++= x 1max =+=

tg △θ=(x 2max -x 1max )/(2L)=-/ =×10-4

△θ=°

加工面(长240)两端角位移误差△x 2'为:

240×sin △θ=

基准不重合误差△B

由工序简图可知,定位基准是由底平面B 和2-φ0.0220+孔组成。而工序尺寸±的工序基准为φ0.0220+孔。所以基准不重合误差△B =0mm 。

定位误差△D=△x 1+△x 2+△B =0++0=

由于<<±,故能很好地满足加工精度求。

铣侧面工装设计

铣削力的计算

工件材料为铸造铝合金。侧平面加工余量为1mm 。?采用硬质合金端铣刀加工。切削力可根据如下公式计算:

式中:Fz ---铣削力(N)

a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z---?铣刀齿数

确定各参数值:

1、铣刀外径d 0=125mm ;

2、铣刀齿数Z =8;

3、每齿进给量af 是铣刀每转一个刀齿时铣刀对工件的进量:

a f =v f /(z ·n)=638/(8×1120)=r

4. 铣削深度a p 对于端铣刀是指平行于铣刀轴线测量的被铣 削层尺寸:

a p =1mm

5. 铣削宽度a w 对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸:

a w =70mm

6. 修正系数K FZ 取; 由表查得: c F =7750

x F = y F =

u F = w F = q F =

FZ

w q 0

V w

y f

X P

X F

Z K n

d Z

a a a c 25.0F f

F

F

f

F

F

???????

=?

1.00.75 1.1

1.3

0.2

77501.0.071708

0.25 1.6

1251120

Z

F ????=?

??

=168N=17Kg ?

铣削夹具底板强度校核 1、夹具底板受力分析

底板材料采用45钢,其屈服极限σs =245N/mm2,安全系数ns =?。 故其许用应力[σ]=σs / n s =245/=163N/mm 2 许用剪切应力[τ]=[σ]=×163N/mm 2=98N/mm 2 底板受力情况如下图所示:

图 底板受力图

(1)支承反力计算如下:

根据公式可知:R B =P =168N (2)弯矩计算如下:

已知:P:168N L:420mm

M B=-PL=-168×=-底板转角计算如下:

已知:P:168N L:420mm E:200GPa I:364583mm4θA=-168×4202/(2×200×364583) =°

2、由上图可知:

(1)夹具底所承受的最大弯矩:

Qmax=168N

Mmax=168×=对截面尺寸进行校核

弯曲正应力:Wz=bh2/6=280×252/6=×105mm3

σmax=Mmax/Wz=×103/×105)=×10-2 N/mm2

因为:σmax=×10-2 N/mm2<[σ]=163N/mm2

另:底板受力转角仅为°,故可忽略,不予考虑。

所以:底板所选截面280×25完全满足强度要求。

第三章夹具设计

选择工序

工艺过程为中的方案三,选择工序60粗铣G面的夹具设计,在此工序前顶面B,底面F,左侧面E已经加工完毕,加工要求保证距E面尺寸.

确定定位方案和定位元件

切削力的计算

本工序为用硬质合金端铣刀粗铣G面,根据手册[1],铣削切削力的计算公式为:

F=490a

p 0.1f

z

74

.0d0.1 b

D

90

.0z

()注:式中F—铣削力(N);

a

p

—铣削深度(mm);

f

z

—每齿进给量(mm/z);

d—铣刀直径(mm);

b

D

—铣削宽度(mm);

z—铣刀的齿数。

其中,a p =,f z =z ,d=160mm ,b D =78mm ,z=8,所以

F=490×0.1×74.0×1600.1-×7890.0×8 =1108N

夹紧力的计算

根据手册[1],夹紧力的计算公式为:

F k =

2

1μμ+KF

()

K=K 0K 1K 2K 3K 4K 5K 6

()

式中 F k —实际所需的夹紧力(N ); F —切削力(N );

1μ—夹紧元件与工件间的摩擦因数; 2μ—工件与夹具支承面间的摩擦因数; K —安全系数;

K 0~K 6—各种因数的安全系数。

根据[1]表17-10、表17-11,K 0=,K 1=,K 2=,K 3=,K 4=,K 5=, K 6=,则

K=××××××=

根据[7]表18-1,1μ=,2μ=,则

F k =

1

.01.01108

7.1+?

=9418N

每个气缸可提供的夹紧力为7000N ,则2F=14000N>9418N ,可满足要求。

定位误差的分析验算

夹具的主要功能是用来保证工件加工表面的位置精度,影响位置精度精度的主要因素有三个方面:

(1)工件在夹具中的安装误差,它包括定位误差和夹紧误差。

(2)夹具在机床上的对定误差,指夹具相对于刀具或相对于机床成形运动的位置误差。

(3)加工过程中出现的误差,它包括机床的几何精度、运动精度,机床、刀具、工件和夹具组成的工艺系统加工时的受力变形、受热变形,磨损,调整,测量中的误差,以及加工成形原理上的误差等。

第三项一般不易估算,前两项和不大于工件允许的三分之二为合格。常用符号w D ??表示。根据[1]表17-9,

B w D ??=2(H-h )tan ?g α

()

图

其中H=98mm ,h=51mm ,α?=o,则

B w D ??=2×(98-51)×o

=

根据手册[1],加工精度等级IT=8,根据《几何量公差与检测》[8]附表3-2,公差为,在允许的范围内。

夹紧力计算

单螺旋所产生的夹紧力计算 在图1中,螺纹可认为绕圆柱体上的一个斜面,螺母看成是斜面上的一个滑块A ,因此其夹紧力可根据楔的工作原理来计算。 在手柄的作用下,滑块A 沿螺旋斜面移动。已知螺纹为方牙螺纹,手柄上的外加力为P , 手柄长度为L ,螺纹中经为r ,则可求出作用 在滑块A 上的水平力Q1,即: r Q L P ?=?1,r L P Q ?= 1。---(a ) 挡滑块A 沿着斜面作匀速运动时,从图2中可求出水平力Q 1和夹紧力W 之间的关系。 若不考虑摩擦力时,则作用在滑块A 上的力有三个,即夹紧力W 、斜面反作用力N 和水平力Q 1。由于这三个力处于平衡状态,所以可得: αtg W Q ?=1。 若滑块A 与斜面有摩擦力,则反作用力R 与法线N 偏斜一个摩擦角1β。(参看图3) 根据平衡条件,由三角形ARW 可得: ()11βα+?=tg W Q 。------(b ) 将式(a )代入式(b ),可以求出夹紧力W ,即: () 1βα+??= tg r L P W ;

式中:W-----工作夹紧力(公斤力); α-----螺纹升角,r t tg ?= πα2; β1----螺纹配合面的摩擦角(实际计算β1可取°); t------螺纹螺距。 对于标准三角螺纹,升角不大于°,自索性良好,当使用力臂L=14d 平均 的标准扳手时,上式可简化为W ≈130P 。 当螺钉头部为平端面或用螺母夹紧形式时,我们还必须考虑其旋转面间的摩擦力炬损失,此时夹紧力计算的一般公式为: ()1 1?βαtg r tg r L P W ?'++??= ; 式中:1?----旋转接触面的摩擦系数,可取1?tg =; r '----摩擦力炬的半径,与接触处 的形状有关(参见图4)。 当用上述条件同样简化,则得: (1)螺栓头部是平的则W=90P; (2)螺母夹紧形式,则W ≈70R 。 图4

M 螺栓计算

经计算在8级风力下单位屏所受的风压为: w s =×=m 2 预埋螺栓应力计算 (1)柱脚连接处水平方向的风荷载产生的弯矩值计算 M s =1/2w s h 2l 预埋螺栓拉应力计算 F=M s /c/2 其中:h 为隔音屏障高度; l 为隔音屏障一单元长度; c 为受拉区的螺栓力臂长度。 计算结果 M s =×××=?m F=2= N 1)、抗剪验算:查规范可知,级承压型高强螺栓抗剪承载力设计强度b c f =140MPa ,螺栓承压连接板为厚钢板,钢材为Q235钢,承压强度设计值a 305f b c MP =,则单个螺栓承载力设计值取下列三式中最小值: KN A N 35.49140*5.352f *b v e b v === KN N 524.90053*14*2.21f *t *d b c b c ===; 83 .7163.204*3.0*9.0*3.1*u *9.0*3.1b v ===P N 1.30.9 1.30.90.3681239b v N P KN μ=???=???=; 式中:b v N ------- 承压型高强螺栓剪力设计值; b c N ------- 连接钢板承压强度设计值; t-------- 连接钢板厚度; P -------- 摩擦型高强螺栓预拉力值, KN A P 63.2045.352*860*675.0*f 675.0e y ===; e A ------------ M24螺栓有效面积。 单个螺栓设计最大抗剪承载力 KN F KN N 1735.49v b v =>=,符合要求。 F v ---------受力螺栓设计剪力。 单个螺栓的受拉承载力设计值按下式计算: b b t e t N A f ψ= b t N ------ 高强度螺栓拉力设计值 ψ------- 高强度螺栓直径对承载力的影响系数,当螺栓直径小于30mm 时, 取,当螺栓直径大于30mm 时,取, e A ------ M24螺栓有效面积= mm2,螺栓有效直径= mm b t f ----- 抗拉强度设计值,按倍屈服值取480Mpa ; 单个螺栓受拉承载力设计值: KN F KN A N 7.72.169480*5.352*0.1f t b t e b t =≥===ψ; F t ------ 液压爬模受力螺栓设计拉力。 受力螺栓的荷载点距屏体面为:L=14/2=7mm;弯矩作用在主平面,螺栓承受静力荷载或间接承受动力荷载,按下式计算: b X t X M F f A W γ+≤ 式中,X M ----- 最大弯矩,Mx=Fy*L=34*103 *=·m ; X γ----- 截面塑性发展系数,查表可知:X γ= W------ 按受压确定的抵抗矩,33 3 m m 95.93432 2.21*14.332d ===πW ; 则 MPa MPa W M A F 480973.233133.21284.2195 .934*2.12380005.3527700x x ≤=+=+=+γ ,满足要求。 F V ------液压爬模受力螺栓设计荷载,经计算受力螺栓满足要求。

夹紧力计算

夹紧力计算及夹紧气缸的设计 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N) a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数 确定各参数值: (1).铣刀外径d 0=315mm ; (2).铣刀齿数Z =16; (3).每齿进给量af 是铣刀每转一个刀齿时铣刀对工件的进量: a f =V f /(z ·n)=360/(16×720)=r (4).铣削深度a p 对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸: a p = (5). 铣削宽度a w 对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸: a w =240mm (6). 修正系数K FZ 取; FZ w q 0 V w y f X P X F Z K n d Z a a a c 25.0F f F F f F F ??????? =?

由表查得: c F =7750 x F = y F = u F = w F = q F = 1.00.75 1.1 1.3 0.2 77501.50.03124016 0.25 1.6 315720 Z F ????=? ?? Fz==28Kg (7). 理论所需夹紧力计算 确定安全系数: 总的安全系数k =k1·k2·k3·k4 k 1---- 一般安全系数; k 1取; k 2----加工状态系数; 由于是精加工,所以k 2取1; k 3----刀具钝化系数; k 3取; k 4----断续切削系数; k 4取; ∴ k =×1××≈3 W =k ·p =3×28kg =84kg 2. 气缸的选择 Q=W/(i ·η1·n )=84/××3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取 i —压板与工件的摩擦系数,取 n —夹紧气缸个数,本夹具为3 D--气缸直径(cm) D = =D=

螺栓组受力分析与计算

螺栓组受力分析与计算 螺栓组联接的设计 设计步骤: 1. 螺栓组结构设计 2. 螺栓受力分析 3. 确定螺栓直径 4. 校核螺栓组联接接合面的工作能力 5. 校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。 "1.螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形, 三角形等。这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接 合面的形心重合,从而保证接合面受力比较均匀。 2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。 塾〉不令 接合面受弯矩或转矩时螺栓的布置

3)螺栓排列应有合理的间距,边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的 最小距离,应根 据扳手所需活动空间的大小来决定。扳手空间的尺寸(下图)可查阅有关标 准。对于压力容器等紧密性要求较高的重要联接, 螺栓的间距to 不得大于下表所推荐的数值 扳手空间尺寸 螺栓间距t o 注:表中d 为螺纹公称直径。 4) 分布在同一圆周上的螺栓数目,应取成 4, 6, 8等偶数,以便在圆周上钻孔时的分度和画 线。同一螺栓 组中螺栓的材料,直径和长度均应相同。 5) 避免螺栓承受附加的弯曲载荷。除了要在结构上设法保证载荷不偏心外,还应在工艺上保 证被联接件,螺 母和螺栓头部的支承面平整,并与螺栓轴线相垂直。对于在铸,锻件等的粗 糙表面上应安装螺栓时,应制成凸台或沉头座(下图 1)。当支承面为倾斜表面时,应采用 斜面垫圈(下图2)等。 1 ? 6*-4 4* 10 10* 1? 14-20 3W

夹紧力计算

夹紧力的计算 Mz=328.715Nm 转台径向转矩n=4 刹车片个数Mh=Mz/n 每个刹车片承受的摩擦力矩d=0.3 刹车位置到转台中心距离Fh=2*Mh/d 单个刹车片的摩擦力f=0.18 摩擦系数 F=Fh/2/f 油压提供的法向力ds=0.030 油压作用面的直径s=pi*ds^2/4 油压作用面积P=F/s 油压求得 P =2.1529e+006=2.1529MP 4.1.2 百度夹紧力计算及夹紧气缸的设计 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为1.5mm,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算:?式中:Fz ---铣削力(N) af---每齿进给量(mm/r) aw---铣削宽度(mm) KFZ---铣削力修正系数d0---铣刀外径(mm) ap---铣削深度(mm) z---?铣刀齿数确定各参数值: (1).铣刀外径d0=315mm;(2).铣刀齿数Z=16; (3).每齿进给量af是铣刀每转一个刀齿时铣刀对工件的进量: af=Vf/(z·n)=360/(16×720)=0.031mm/r (4).铣削深度ap对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸:

ap=1.5mm (5). 铣削宽度aw对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸: aw=240mm (6). 修正系数KFZ取1.6; 由表查得: cF=7750 xF=1.0 yF=0.75 uF=1.1 qF=1.3 F Fz=276.5N=28Kg (7). 理论所需夹紧力计算确定安全系数: 总的安全系数k=k1·k2·k3·k4 k1---- 一般安全系数;k1取1.7; k2----加工状态系数;由于是精加工,所以k2取1;k3----刀具钝化系数;k3取1.4;k4----断续切削系数;k4取1.2;∴k=1.7×1×1.4×1.2≈3W=k·p=3×28kg=84kg 2. 气缸的选择 Q=W/(i·η1·n)=84/(0.8×0.8×3)=44kg 由气缸传动的计算公式:Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm=6kg/cm2 η--气缸摩擦系数,取0.8

螺栓组受力分析与计算..

螺栓组受力分析与计算 螺栓组受力分析与计算 一.螺栓组联接的设计 设计步骤: 1.螺栓组结构设计 2.螺栓受力分析 3.确定螺栓直径 4.校核螺栓组联接接合面的工作能力 5.校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。 H1.螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形, 三角形等。这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。 2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要在平行于工作载荷的方

向上成排地布置八个以上的螺栓,以免载荷分布过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。 | 塾〉不令 接合面受弯矩或转矩时螺栓的布置

3)螺栓排列应有合理的间距,边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。扳手空间的尺寸(下图)可查阅有关标准。对于压力容器等紧密性要求较高的重要联接,螺栓的间距to不得大于下表所推 荐的数值。 扳手空间尺寸 螺栓间距t o 注:表中d为螺纹公称直径。 4)分布在同一圆周上的螺栓数目,应取成4, 6, 8等偶数,以便在圆周上钻孔时的分度和画线。同一螺栓组中螺栓的材料,直径和长度均应相同。 5)避免螺栓承受附加的弯曲载荷。除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。对于在铸,锻件等的粗糙表面上应安装螺栓时,应制成凸台或沉头座(下图1)。当支承面为倾斜表面时,应采用斜面垫圈(下图2)等。

夹紧力计算

创作编号: GB8878185555334563BT9125XW 创作者: 凤呜大王* 4.1.2 夹紧力计算及夹紧气缸的设计 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为1.5mm ,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N) a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数 确定各参数值: (1).铣刀外径d 0=315mm ; (2).铣刀齿数Z =16; (3).每齿进给量af 是铣刀每转一个刀齿时铣刀对工件的进量: a f =V f /(z ·n)=360/(16×720)=0.031mm/r (4).铣削深度a p 对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸: a p =1.5mm (5). 铣削宽度a w 对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸: FZ w q 0 V w y f X P X F Z K n d Z a a a c 25.0F f F F f F F ??????? =?

a w =240mm (6). 修正系数K FZ 取1.6; 由表查得: c F =7750 x F =1.0 y F =0.75 u F =1.1 w F =0.2 q F =1.3 1.00.75 1.1 1.3 0.2 77501.50.03124016 0.25 1.6 315720 Z F ????=? ?? Fz=276.5N=28Kg (7). 理论所需夹紧力计算 确定安全系数: 总的安全系数k =k1·k2·k3·k4 k 1---- 一般安全系数; k 1取1.7; k 2----加工状态系数; 由于是精加工,所以k 2取1; k 3----刀具钝化系数; k 3取1.4; k 4----断续切削系数; k 4取1.2; ∴ k =1.7×1×1.4×1.2≈3 W =k ·p =3×28kg =84kg 2. 气缸的选择 Q=W/(i ·η1·n )=84/(0.8×0.8×3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取0.8 i —压板与工件的摩擦系数,取0.8 n —夹紧气缸个数,本夹具为3 D--气缸直径(cm) D = =D=34.2cm 通过以上理论计算,可以选择直径为50mm 的气缸。但是,考虑到由于铣削过程中每个刀齿的不连续切削,作用于每个刀齿的切削力大小及方向随时都在变化,致使在铣削过程中产生较大的振动,因此,夹具需有足够

夹紧力计算

盛年不重来,一日难再晨。及时宜自勉,岁月不待人。 4.1.2 夹紧力计算及夹紧气缸的设计 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为1.5mm ,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N) a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数 确定各参数值: (1).铣刀外径d 0=315mm ; (2).铣刀齿数Z =16; (3).每齿进给量af 是铣刀每转一个刀齿时铣刀对工件的进量: a f =V f /(z ·n)=360/(16×720)=0.031mm/r (4).铣削深度a p 对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸: a p =1.5mm (5). 铣削宽度a w 对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸: a w =240mm (6). 修正系数K FZ 取1.6; 由表查得: c F =7750 x F =1.0 y F =0.75 u F =1.1 w F =0.2 q F =1.3 FZ w q 0 V w y f X P X F Z K n d Z a a a c 25.0F f F F f F F ??????? =?

1.0 0.75 1.1 1.3 0.2 77501.50.03124016 0.25 1.6 315720 Z F ????=? ?? Fz=276.5N=28Kg (7). 理论所需夹紧力计算 确定安全系数: 总的安全系数k =k1·k2·k3·k4 k 1---- 一般安全系数; k 1取1.7; k 2----加工状态系数; 由于是精加工,所以k 2取1; k 3----刀具钝化系数; k 3取1.4; k 4----断续切削系数; k 4取1.2; ∴ k =1.7×1×1.4×1.2≈3 W =k ·p =3×28kg =84kg 2. 气缸的选择 Q=W/(i ·η1·n )=84/(0.8×0.8×3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取0.8 i —压板与工件的摩擦系数,取0.8 n —夹紧气缸个数,本夹具为3 D--气缸直径(cm) D = =D=34.2cm 通过以上理论计算,可以选择直径为50mm 的气缸。但是,考虑到由于铣削过程中每个刀齿的不连续切削,作用于每个刀齿的切削力大小及方向随时都在变化,致使在铣削过程中产生较大的振动,因此,夹具需有足够的夹紧力。此外还考虑到工厂所供压缩空气压力不稳定,零件加工余量发生变化,零件材料缺陷,以及其它不可预见性因素的影响,为安全可靠起见,选择直径为63mm 的气缸。 4.2 铣侧面工装定位精度计算 定位误差是由基准位移误差和基准不重和误差组成的。下面对工序尺寸31.85±0.075的定位误差进行分析计算。 4.2.1 基准直线位移误差△x 1 定位孔尺寸为φ6.0450.0220+,园柱定位销尺寸为φ6.0450.013 0.028--,因工件定位后

螺栓组受力分析与计算

螺栓组受力分析与计算 一.螺栓组联接得设计 设计步骤: 1.螺栓组结构设计 2.螺栓受力分析 3.确定螺栓直径 4.校核螺栓组联接接合面得工作能力 5.校核螺栓所需得预紧力就是否合适 确定螺栓得公称直径后,螺栓得类型,长度,精度以及相应得螺母,垫圈等结构尺寸,可根据底板得厚度,螺栓在立柱上得固定方法及防松装置等全面考虑后定出。 1、螺栓组联接得结构设计 螺栓组联接结构设计得主要目得,在于合理地确定联接接合面得几何形状与螺栓得布置形式,力求各螺栓与联接接合面间受力均匀,便于加工与装配。为此,设计时应综合考虑以下几方面得问题: 1)联接接合面得几何形状通常都设计成轴对称得简单几何形状,如圆形,环形,矩形,框形,三角形等。这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组得对称中心与联接接合面得形心重合,从而保证接合面受力比较均匀。 2)螺栓得布置应使各螺栓得受力合理。对于铰制孔用螺栓联接,不要在平行于工作载荷得方向上成排地布置八个以上得螺栓,以免载荷分布过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓得位置适当靠近联接接合面得边缘,以减小螺栓得受力(下图)。如果同时承受轴向载荷与较大得横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓得预紧力及其结构尺寸。 接合面受弯矩或转矩时螺栓得布置

3)螺栓排列应有合理得间距,边距。布置螺栓时,各螺栓轴线间以及螺栓轴线与机体壁间得最小距离,应根据扳手所需活动空间得大小来决定。扳手空间得尺寸(下图)可查阅有关标准。对于压力容器等紧密性要求较高得重要联接,螺栓得间距t0不得大于下表所推荐得数值。 扳手空间尺寸 螺栓间距t0 注:表中d为螺纹公称直径。 4)分布在同一圆周上得螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时得分度与画线。同一螺栓组中螺栓得材料,直径与长度均应相同。 5)避免螺栓承受附加得弯曲载荷。除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母与螺栓头部得支承面平整,并与螺栓轴线相垂直。对于在铸,锻件等得粗糙表面上应安装螺栓时,应制成凸台或沉头座(下图1)。当支承面为倾斜表面时,应采用斜面垫圈(下图2)等。

夹紧力计算 (2)

4.1.2 夹紧力计算及夹紧气缸的设计 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为1.5mm ,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N) a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数 确定各参数值: (1).铣刀外径d 0=315mm ; (2).铣刀齿数Z =16; (3).每齿进给量af 是铣刀每转一个刀齿时铣刀对工件的进量: a f =V f /(z ·n)=360/(16×720)=0.031mm/r (4).铣削深度a p 对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸: a p =1.5mm (5). 铣削宽度a w 对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸: a w =240mm (6). 修正系数K FZ 取1.6; 由表查得: c F =7750 x F =1.0 y F =0.75 u F =1.1 w F =0.2 q F =1.3 FZ w q 0 V w y f X P X F Z K n d Z a a a c 25.0F f F F f F F ??????? =?

1.00.75 1.1 1.3 0.2 77501.50.03124016 0.25 1.6 315720 Z F ????=? ?? Fz=276.5N=28Kg (7). 理论所需夹紧力计算 确定安全系数: 总的安全系数k =k1·k2·k3·k4 k 1---- 一般安全系数; k 1取1.7; k 2----加工状态系数; 由于是精加工,所以k 2取1; k 3----刀具钝化系数; k 3取1.4; k 4----断续切削系数; k 4取1.2; ∴ k =1.7×1×1.4×1.2≈3 W =k ·p =3×28kg =84kg 2. 气缸的选择 Q=W/(i ·η1·n )=84/(0.8×0.8×3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取0.8 i —压板与工件的摩擦系数,取0.8 n —夹紧气缸个数,本夹具为3 D--气缸直径(cm) D = =D=34.2cm 通过以上理论计算,可以选择直径为50mm 的气缸。但是,考虑到由于铣削过程中每个刀齿的不连续切削,作用于每个刀齿的切削力大小及方向随时都在变化,致使在铣削过程中产生较大的振动,因此,夹具需有足够的夹紧力。此外还考虑到工厂所供压缩空气压力不稳定,零件加工余量发生变化,零件材料缺陷,以及其它不可预见性因素的影响,为安全可靠起见,选择直径为63mm 的气缸。 4.2 铣侧面工装定位精度计算 定位误差是由基准位移误差和基准不重和误差组成的。下面对工序尺寸31.85±0.075的定位误差进行分析计算。

M螺栓计算

经计算在8级风力下单位屏所受的风压 为 : w s =1.4×0.91=1.274kN/m 2 预埋螺栓应力计算 (1)柱脚连接处水平方向的风荷载产生的弯矩值计算 M s =1/2w s h 2 l 预埋螺栓拉应力计算 F=M s /c/2 其中:h 为隔音屏障高 度; l 为隔音屏障一 单元长度; c 为受拉区的 螺栓力臂长度。 计算结果 M s =0.5×1.274×3.62 ×2.5=20.639kN?m F=20.639/0.6/2=17.199K N 1)、抗剪验算:查规范可知,6.8级承压型高强螺栓抗剪承载力设计强度 b c f =140MPa , 螺栓承压连接板为 1.4cm 厚钢板,钢材为Q235钢,承压强度设计值a 305f b c MP =,则单个螺栓承载力设计值取下列三式中最小值: KN N 524.90053*14*2.21f *t *d b c b c ===; 83 .7163.204*3.0*9.0*3.1*u *9.0*3.1b v ===P N 1.30.9 1.30.90.3681239b v N P KN μ=???=???=; 式中:b v N ------- 承压型高强螺栓剪力 设计值; b c N ------- 连接钢板承压强度设计值; t-------- 连接钢板厚度; P -------- 摩擦型高强螺栓预 拉力值, KN A P 63.2045.352*860*675.0*f 675.0e y ===; e A ------------ M24螺栓有效面 积。 单个螺栓设计最大抗剪承载力 KN F KN N 1735.49v b v =>=,符合要求。 F v ---------受力螺栓设计剪力。 单个螺栓的受拉承载力设计值按下式计算: b t N ------ 高强度螺栓拉力设计值 ψ------- 高强度螺栓直径对承载力 的影响系数,当螺栓直径小于30mm 时,取1.0,当螺栓直径大于30mm 时,取0.93, e A ------ M24 螺栓有效面积=352.5 mm2,螺栓有效直径=21.19 mm b t f ----- 抗拉强度设计值,按 0.8 倍屈服值取480Mpa ; 单个螺栓受拉承载力设计值: KN F KN A N 7.72.169480*5.352*0.1f t b t e b t =≥===ψ; F t ------ 液压爬模受力螺栓设计拉力。 受力螺栓的荷载点距屏体面为:L=14/2=7mm; 弯矩作用在主平面,螺栓承受静力荷载或间接承受动力荷载,按下式计算: 式中,X M ----- 最大弯矩, Mx=Fy*L=34*103 *0.007=0.238KN ·m ; X γ----- 截面塑性发展系数,查表可知:X γ=1.2 W------ 按受压确定的抵抗矩,

夹紧力计算

4.1.2夹紧力计算及夹紧气缸的设计1、夹紧力的计算工件材料为AS9U3,大平面加工余量为1.5mm,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算:?式中:Fz---铣削力(N)af---每齿进给量(mm/r)aw---铣削宽度(mm)KFZ---铣削力修正系数d0---铣刀外径(mm)ap---铣削深度(mm)z---?铣刀齿数确定各参数值:(1).铣刀外径d0=315mm;(2).铣刀齿数Z=16;(3).每齿进给量af是铣刀每转一个刀齿时铣刀对工件的进量:af=Vf/(z·n)=360/(16×720)=0.031mm/r(4).铣削深度ap对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸:ap=1.5mm(5).铣削宽度aw对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸:aw=240mm(6).修正系数KFZ取1.6;由表查得:cF=7750xF=1.0yF=0.75uF=1.1wF=0.2qF=1.3Fz=276.5N=28Kg(7).理论所需夹紧力计算确定安全系数:总的安全系数k=k1·k2·k3·k4k1----一般安全系数;k1取1.7;k2----加工状态系数;由于是精加工,所以k2取1;k3----刀具钝化系数;k3取1.4;k4----断续切削系数;k4取1.2;∴k=1.7×1×1.4×1.2≈3W=k·p=3×28kg=84kg2.气缸的选择Q=W/(i·η1·n)=84/(0.8×0.8×3)=44kg由气缸传动的计算公式:Q=P·(πD2/4)·η式中:P--压缩空气压力=6atm=6kg/cm2η--气 ? 提出了一种计算铣削加工中夹紧工件所需最小夹紧力的简洁方法。

螺栓组受力分析与计算..

螺栓组受力分析与计算 1.螺栓组联接的设计 设计步骤: 1.螺栓组结构设计 2.螺栓受力分析 3.确定螺栓直径 4.校核螺栓组联接接合面的工作能力 5.校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。 1. 螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。 2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。 接合面受弯矩或转矩时螺栓的布置 3)螺栓排列应有合理的间距,边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。扳手空间的尺寸(下图)可查阅有关标准。对于压力容器等紧密性

要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。 扳手空间尺寸 螺栓间距t0 注:表中d为螺纹公称直径。 4)分布在同一圆周上的螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时的分度和画线。同一螺栓组中螺栓的材料,直径和长度均应相同。 5)避免螺栓承受附加的弯曲载荷。除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。对于在铸,锻件等的粗糙表面上应安装螺栓时,应制成凸台或沉头座(下图1)。当支承面为倾斜表面时,应采用斜面垫圈(下图2)等。 图1 凸台与沉头座的应用 图2 斜面垫圈的应 用

夹紧力计算 (2)

4、1、2 夹紧力计算及夹紧气缸的设计 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为1、5mm,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N) a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数 确定各参数值: (1)、铣刀外径d 0=315mm ; (2)、铣刀齿数Z =16; (3)、每齿进给量af 就是铣刀每转一个刀齿时铣刀对工件的进量: a f =V f /(z ·n)=360/(16×720)=0、031mm/r (4)、铣削深度a p 对于端铣刀就是指平行于铣刀轴线测量的被铣削层尺寸: a p =1、5mm (5)、 铣削宽度a w 对于端铣刀就是指垂直于铣刀轴线测量的被切削层尺寸: a w =240mm (6)、 修正系数K FZ 取1、6; 由表查得: c F =7750 x F =1、0 y F =0、75 u F =1、1 w F =0、2 q F =1、3 FZ w q 0V w y f X P X F Z K n d Z a a a c 25.0F f F F f F F ???????=?

1.00.75 1.1 1.30.277501.50.031240160.25 1.6315720Z F ????=??? Fz=276、5N=28Kg (7)、 理论所需夹紧力计算 确定安全系数: 总的安全系数k =k1·k2·k3·k4 k 1---- 一般安全系数; k 1取1、7; k 2----加工状态系数; 由于就是精加工,所以k 2取1; k 3----刀具钝化系数; k 3取1、4; k 4----断续切削系数; k 4取1、2; ∴ k =1、7×1×1、4×1、2≈3 W =k ·p =3×28kg =84kg 2、 气缸的选择 Q=W/(i ·η1·n )=84/(0、8×0、8×3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取0、8 i —压板与工件的摩擦系数,取0、8 n —夹紧气缸个数,本夹具为3 D--气缸直径(cm) D ==D=34、2cm 通过以上理论计算,可以选择直径为50mm 的气缸。但就是,考虑到由于铣削过程中每个刀齿的不连续切削,作用于每个刀齿的切削力大小及方向随时都在变化,致使在铣削过程中产生较大的振动,因此,夹具需有足够的夹紧力。此外还考虑到工厂所供压缩空气压力不稳定,零件加工余量发生变化,零件材料缺陷,以及其它不可预见性因素的影响,为安全可靠起见,选择直径为63mm 的气缸。 4、2 铣侧面工装定位精度计算 定位误差就是由基准位移误差与基准不重与误差组成的。下面对工序尺寸31、85±0、075的定位误差进行分析计算。

实用文库汇编之夹紧力计算

*实用文库汇编之4.1.2 夹紧力计算及夹紧气缸的设计* 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为1.5mm ,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N) a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数 确定各参数值: (1).铣刀外径d 0=315mm ; (2).铣刀齿数Z =16; (3).每齿进给量af 是铣刀每转一个刀齿时铣刀对工件的进量: a f =V f /(z ·n)=360/(16×720)=0.031mm/r (4).铣削深度a p 对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸: a p =1.5mm (5). 铣削宽度a w 对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸: a w =240mm (6). 修正系数K FZ 取1.6; 由表查得: c F =7750 x F =1.0 y F =0.75 u F =1.1 w F =0.2 q F =1.3 FZ w q 0 V w y f X P X F Z K n d Z a a a c 25.0F f F F f F F ??????? =?

1.00.75 1.1 1.3 0.2 77501.50.03124016 0.25 1.6 315720 Z F ????=? ?? Fz=276.5N=28Kg (7). 理论所需夹紧力计算 确定安全系数: 总的安全系数k =k1·k2·k3·k4 k 1---- 一般安全系数; k 1取1.7; k 2 ----加工状态系数; 由于是精加工,所以k 2 取1; k 3----刀具钝化系数; k 3取1.4; k 4----断续切削系数; k 4取1.2; ∴ k =1.7×1×1.4×1.2≈3 W =k ·p =3×28kg =84kg 2. 气缸的选择 Q=W/(i ·η1·n )=84/(0.8×0.8×3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取0.8 i —压板与工件的摩擦系数,取0.8 n —夹紧气缸个数,本夹具为3 D--气缸直径(cm) D = =D=34.2cm 通过以上理论计算,可以选择直径为50mm 的气缸。但是,考虑到由于铣削过程中每个刀齿的不连续切削,作用于每个刀齿的切削力大小及方向随时都在变化,致使在铣削过程中产生较大的振动,因此,夹具需有足够的夹紧力。此外还考虑到工厂所供压缩空气压力不稳定,零件加工余量发生变化,零件材料缺陷,以及其它不可预见性因素的影响,为安全可靠起见,选择直径为63mm 的气缸。 4.2 铣侧面工装定位精度计算 定位误差是由基准位移误差和基准不重和误差组成的。下面对工序尺寸31.85±0.075的定位误差进行分析计算。

螺栓组受力分析与计算

螺栓组受力分析与计算 一.螺栓组联接的设计 设计步骤: 1.螺栓组结构设计 2.螺栓受力分析 3.确定螺栓直径 4.校核螺栓组联接接合面的工作能力 5.校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。 1. 螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。

2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。 接合面受弯矩或转矩时螺栓的布置 3)螺栓排列应有合理的间距,边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。扳手空间的尺寸(下图)可查阅有关标准。对于压力容器等紧密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。 扳手空间尺寸

附墙架螺栓的拉力计算(4.5米)精编版

SC200/200W 施工升降机附墙螺栓计算 一、附墙架作用于建筑物上力F 的计算 附墙架设计:附墙架采用Ⅱ型,两联接点间距1500mm ,架体中心到加固墙面最大距离4500mm,附墙架用4条M20穿墙螺栓与建筑物相连,垂直距离7.5米。 如图: 一、附墙架作用于建筑物上力F 计算: 附墙架作用于建筑物上的力F =05 .2B 60L ×× 式中B 为附墙宽度,L 为导架中心与墙面间的垂直距离 1、SC200/200W 升降机, L=4500, B=1500;所以

F=05 .25001605004??=87.80 kN 2、M20螺栓的截面积 A=πd 2/4 (mm 2) =3.1416×17.2942/4=235(mm 2) 二、螺栓承载力验算 根椐螺栓受力方式,需对M20螺栓进行抗剪连接验算及抗拉连接验算。以下仅对SC200/200W 电梯进行验算。 1.根据《钢结构设计规范》(GB50017-2003)中7. 2.1-1所示, 普通螺栓的受剪承载力设计值公式: N b v =b v v f d n 4 2 π =4294.1714.312??×320×10-3=75.13(KN) 螺栓上承受的剪力: N V =4F =4 80.8721.95KN <N b v =75.13(KN) 故M20螺栓的抗剪承载力可以满足安装使用要求。 2.根椐《钢结构设计规范》(GB50017-2003)中7.2.1-5所示, 普通螺栓的受拉承载力设计值公式: N b t =b t f d 42 π=32 104004294.1714.3-???=93.91(KN) 螺栓上承受的拉力: 480.874==F N t =21.95(KN)<b t N =93.91(KN) 故螺栓的抗拉承载力满足要求。

夹紧力参考计算

2.4 切削力和夹紧力计算 本设计采用主偏角45=?°,刀尖圆角半径r=2mm 的YG8刀具粗镗,无外皮加工,已知HB=200,V=40(米/分),S=1(毫米/转),t=2mm 21.165.02.1X 0.051P PX K HB s t = 3255.075.014.5PZ PZ Z K K HB ts P = 102 60P N Z ?=v 式中:v----------------切削速度(米/分); X P -------------------轴向力(公斤);Z P -----------圆周力(公斤) S---------每转进给量(毫米/转); HB----------布氏硬度 N---------------切削功率(千瓦); t---------------切削深度(毫米); 由主偏角45=?°查得PX2K =1,PZ2K =1。由刀尖圆角半径r=2mm ,查得PZ3K =1。 X P =0.051120012.115.60.21????=39.80(公斤) Z P =11200124.155.505.70?????=94.74(公斤) 102 604094.74N ??==0.62(千瓦) 镗削时圆周切削力Z P 方向是变化的,按照可能出现的最坏情况来确定所需的夹紧力。镗孔时的轴向切削力(走刀抗力)通常都很小而且方向不变,因此比较容易考虑其对夹紧力的影响. 由于是相同条件下的两面对镗,当圆周切削力Z1P 如下简图在垂直向下作用于工件,Z2P 垂直向上作用于工件时,有使工件产生绕O 点回转并同时抬起工件的最大翻转力矩。 此时为防止工件颠覆所需的夹紧力可按下列公式确定: 22112211l Q l Q L KP L KP Z Z +=+ 21Q Q = =Q Z2Z1P P ==94.74(公斤) 33L 1=mm 213L 2=mm =1l 0mm =2l 165mm 安全系数K=2 2?94.74?33+2?94.74?213=165021?+?Q Q Q=21Q Q ==248.5(公斤) 当Z1P 、Z2P 同时作用在水平相同方向上时,有使工件产生平移的趋势。当不允许定位销承受切削力时,工件的静力平衡条件为: K Z1P +K Z2P =2Q (1f +2f ) 查得工件与压杆摩擦系数1f =0.15 工件与支承板摩擦系数2f =0.2 Q=4?94.74()2.015.02+÷÷=541.4(公斤) 将防止工件抬起或平移所需的夹紧力加以比较,按较大值确定所需的夹紧