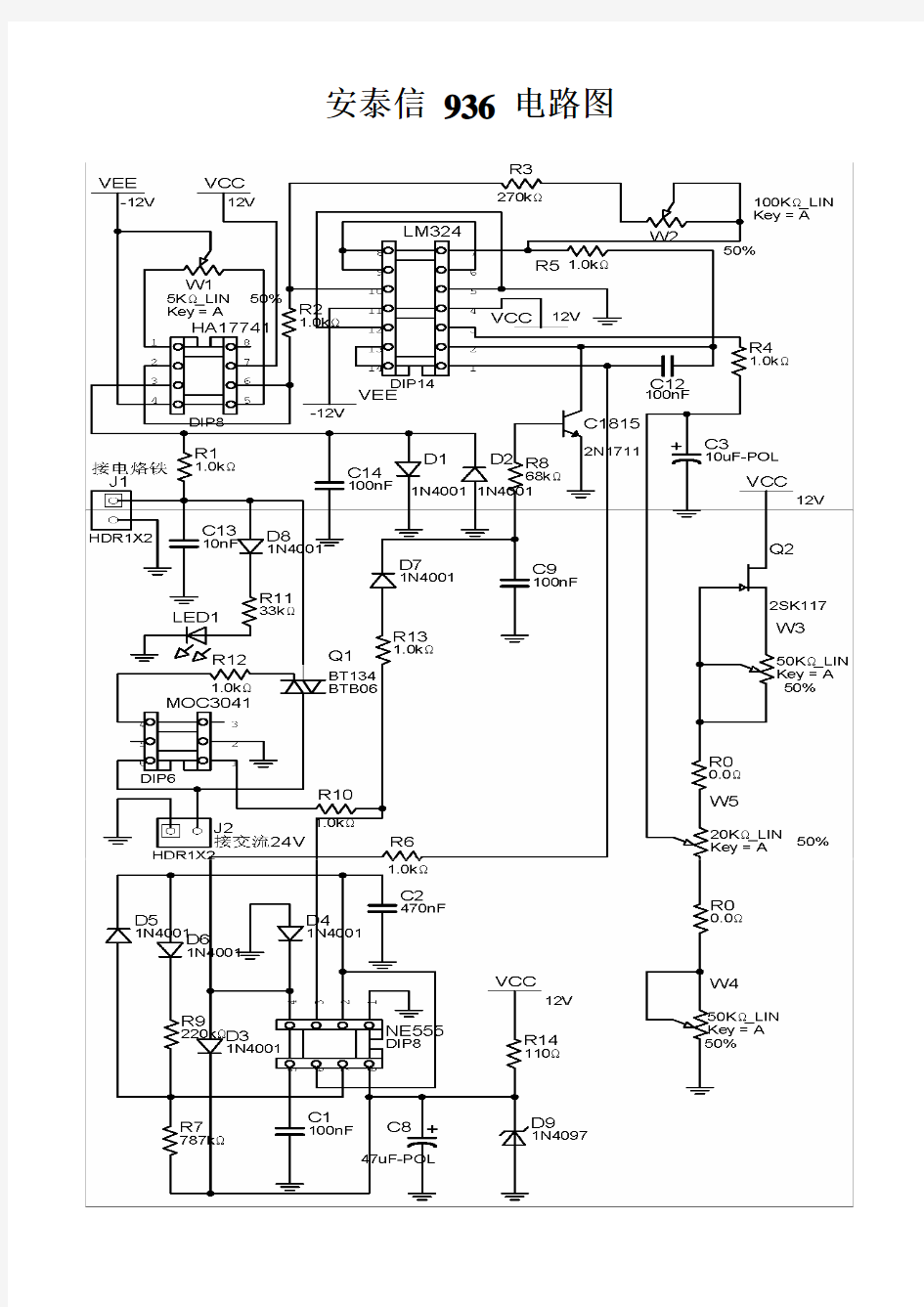

安泰信 936 电路图

安泰信 936 电路图

电源

焊接面

元件面

工作原理分析

对主控电路部分进行了重画. 为了作图方便, 略去了大多数的滤波电容. 原图中设定温度的电路由场效应管所构成的可调电流源与两个电位器组成. 目的是既能调整斜率又能调整起点. 为作图简便起见也仅仅用一个电位器给代替了.

可能和这个原理近似内带热电偶

发热芯用了一个电压源与 10 欧姆的电阻串联代替. 由于热电偶与电热丝串联, 对温度的检测必须在可控硅关断期间进行. 实际测量表明, 温度升高将导致发热芯对地电压向负方向增大. 当温度高于设定值时, 热电势经 HA17741 跟随后分成两路. 一路由 LM324-C 再次跟随后送 LM324-B 进行开环放反相大. 另外一路经过 R3, W2 接到 LM324-B 的输出端(这么一来 R3, W2 就没有什么作用了). 经过 LM324-B 开环反相放大后的信号从引脚 7 输出, 并随着温度的升高而向正向增大. 这个信号再次经过 LM324-A 进行反相开环放大, 在输出引脚 1 得到一个在温度偏高时向负向跳变的输出信号 (R5, C12 有一定的积分作用, 但是时间常数很小, 不足 1ms, 主要用于提高稳定性). 这个负向跳变信号接到 555 时基电路的强制复位端引脚 4, 将 555 电路强制复位, 555 的输出引脚 3 为低电平, 可控硅关断. 只要发热芯温度高于设定温度, 电路将一直处于上述状态. 一旦发热芯的温度下降到设定温度以下, 根据前面的分析, 555 时基电路的强制复位引脚 4 将变为高电平, 555 时基电路工作于多谐振荡器状态, 周期约 350ms, 占空比约 78%. 在输出引脚 3 为高电平期间, 可控硅导通, 发热芯通电加热. 加热时发热芯两端的电压数值远比传感器输出电压为大, 而且极性不断交替. 为了避免对电路造成影响, 利用晶体管 C1815 在 555 时基电路输出高电平时将 LM324-A 的输入端引脚 2 对地短路, 保持 555 的强制复位端为高. 而在 555 输出低电平时, 晶体管 C1815 截止, 不影响传感器输出的检测信号通过. 如果在 555 输出低电平期间检测的结果依然是温度偏低, 那么 555 的强制复位端的高电平状态不变, 555 时基电路依然按照多谐振荡器方式工作. 直到由于发热芯温度的升高超过设定值, 导致在 555 输出低电平期间强制复位端被拉低. 从而再次进入等待温度跌落到设定值以下的状态.

基于STC89C52继电器控制系统项目总结

基于STC89C52继电器控制系统项目总结 长沙理工大学黄煌 关键词:单片机项目总结 PCB 焊接调试实践学习自主学习 前段日子在一个QQ群里面认识了一个朋友,受他之托画一块“51单片机控制继电器”的PCB板。具体要求是这样的:PCB电路主要包括STC89C52RC最小系统电路(5V电源模块、串口下载模块、复位模块)、10个按键、10个继电器。 对工具的认识。我使用的是Altulm Designer 09软件,之前也用过这个软件画原理图。但对于画PCB还不是很熟悉,也没有做过先关的项目。Altulm Designer是继Protell99和Dxp后的一个专业画电路板的软件,其功能之强大是我无法用言语来表达的。由于我对它不熟悉,再加上全英文版,要学会和熟练使用确实具有一定的难度。但是,我却没有拒绝别人的请求,就当是一次锻炼吧。 接到任务后,就去收集先关的资料。主要是找以前关于51单片和继电器基本电路的原理图。我把大大小小的原理图都找了个遍,总体感觉它们都大同小异。选择了一个电路原理图为标准,把相关模块的原理图截屏收集到了一块。这些原理图都是很经典的,经过工程师们认真设计、屡试不爽的。 由于自己手上的项目不仅一个,感觉有点忙不过来。所以准备将这个活交给另外一个同学去做,于是乎我就转手交给了别人。我把相关要求整理成了一篇电子档,然后将电子档发给了同学。受人所托必须得按照人家的要求,按时高质量地完成。我把这个精神传达给了同学,并监督和帮助

他完成。 每个人或许都有自己的事情要去做,他也不例外。或许他根本没有把这件事放在心上。前三天我没有特别急地催促他,放开手让他去干。一个星期后,我去问他进展如何。结果令我有点失望,貌似他还没有着手画PCB,原理图还刚完成。他说要完成还需要几天,我只能一边等待一边催促。 经过我催促,过了十几天后他交给我原理图和PCB图。我初步审核后,发现电阻、电容、继电器等封装有点乱七八糟。而且电路图也存在问题。看上去就是在依葫芦画瓢,完全就是在抄我给他的图。没有结合实际考虑,很不切实际。 这种情形是一种很普遍的情况。身在这个教育制度下,只有高深的理论知识传授。实践教学相对较少。有些知识是必须和实践结合起来的,有些经验是理论无法言语的。虽然这么说,但也不是绝对否决这种依托于理论的教育体制。毕竟理论知识是实践的基础。实验现象还是需要强大的理论基础来支撑和解释的。 我只能把我的想法总结为:理论学习应与实践教学相结合。两者之间应该是均衡的。如果让我给一个比重,我会更稍微偏向于实践学习。通过实践发现问题,然后将问题和现象回归书本,用理论知识来解释和解答。 我的父亲是一个实践能力很强的人。给他一个他从来没有接触过的物品,他通过一段时间的观察接触,能够懂得这件东西的原理和机制。这可能就是所谓的“知识来源于实践”。当然,他的这种品质是我很好的榜样,我学会了这种实践学习的方法。青出于蓝而胜于蓝,我不仅仅拘谨于实践

焊台的原理

自制936焊台的原理分析和测试报告 (国产控制板+二手白光手柄+二手白光头)原创:wxleasyland 日期:2009年7月-8月 本文引用了部分SHENGMG、别人或其它论坛的图片。 一、各个部分分析 1.控制板原理分析 控制板是向论坛或淘宝的SHENGMG买的,板30元,航空插头7元,邮费10元。 这个板的原理和HAOSEN 936B型恒温铬铁原理图是一样的。 下面是网上流传的HAOSEN 936B型恒温铬铁的原理图(可放大),画得很乱,看不懂吧:

? 下面是我画的SHENGMG板原理图(可放大),容易看懂了吧: ? SHENGMG板的R13未接(实际是不好的,应该要接)。R10是150欧。ZD4是的。 原理分析: 由双向可控硅BT137控制对烙铁芯中加热丝的通电,由烙铁芯的热电阻Rx 反馈温度。 温度检测是通过电压比较来实现,ZD2提供稳压电压,通过R4、Rx分压。烙铁温度越高,热电阻Rx越大,Rx上的电压越大。

Rx上的电压被第一个LM358放大,放大倍数由微调电阻VR2控制。再进入第二个LM358进行电压比较。ZD2和ZD4之间提供设定电压,由电位器W控制。我们通过调节W,来设定焊台的温度。 温度低时,Rx上电压不高,第二个LM358输出为负电压,Q2导通,BT137 导通,对芯加热。达到设定温度时,第二个LM358输出为正电压,Q2截止,BT1 37截止,停止加热。 注意,这里ZD2和ZD1给LM358提供正负电压,相当于是双电压供电,ZD2的正极可认为是零点。 R8的作用是:触发BT137导通。C2上的电压通过R8、BT137的T1端、BT13 7的G端、Q2、R17,再回到C2,这样使BT137控制端G导通,从而BT137的T2、T1端得以导通。 2.白光手柄和分析 二手白光手柄是在TAOBAO上给ROOR买的,加一个二手白光3C头,加邮费,一百多元了。手柄锈迹斑斑,橡胶套烂得不成样子,上面的K头也已经很烂了,也生锈了。用WD40处理了一遍,好了一些。后来又去电子城买了一个10元的“白光”B头。 手柄和头是这样子的: ?

电路板焊接知识

焊接知识 1、什么叫良好焊接 焊点表面有金属光泽,吃锡面80%以上,爬锡高度应超过端头的1/2,无指纹、无水印、无松香、无连焊、无假(虚)焊、无冷焊、无溅锡、无界面、无气孔、焊锡坡度(半弓形凹下)为45度,焊点(剪脚后)高度在1.5~2mm范围内,此焊点称良好焊接。 二、助焊剂:松香块、酒精、松香液。 松香液配制:松香液=酒精∶松香块=1∶3。 三、工具和必用材料:1.镊子、2.烙铁、3.烙铁架、4.清锡棉、 5.锡锅、 6.剪钳、 7.吸锡器、 8.多芯焊锡丝(含松香)、 9.松香块、10.酒精松香液(助焊剂)、11.防静电手环。 四、锈的辨认与清除方法: 1、锈的辨认:A.铜丝表面有一层淡蓝色氧化膜,此为铜锈。 B.元件触角有一层铅灰色的薄膜,此一般为氧化锌或氧化锡。 2、除锈方法:A.用刀子或断锯片刮,使其露出金属光泽。 B.用细砂纸打磨,直到彻底露出金属光泽为止。 C.用松香水清锈、清氧化层(此方法只能除少量氧化层)。 五、焊点拉尖现象与清除方法: 1、产生原因:A.烙铁头表面不清洁,沾锡量大。B.移开烙铁

时,速度太快或太慢。C.元器件管脚已氧化 D.焊锡丝不纯,熔化的锡表面有一层渣物。 2、清除方法:A.清洁烙铁头表面 B.移开烙铁时,速度要适度(需要经验)。C.必要时得除锈。D.用烙铁头清理熔化的锡表面脏渣,不能使用废旧的焊锡丝。E.加强自身焊接枝术训练。 六、焊点短路的形成与清除: 1、产生形成原因:A.过多的焊锡把原来不相连的另一点连在一起;B.由于元器件偏焊盘而与其它点连在一起;C.元件端头之间可能长有其它的导电物; D.烙铁头移开时不慎带锡而与其它点连接。 2、清除方法:A.避免焊锡量过多; B.保证元件在各自位置上排列整齐;C.保持焊盘清洁,避免其它物质在焊盘上停留;D.移开烙铁头时尽可能沿着管脚移。E.加强自身焊接枝术训练。 七、怎样把元件焊下来 1、原则上保焊盘: 方法:A.对于贴装,采用两次堆锡法或两头加热法;B.对于插装,可用吸锡器先把焊点大部分锡去,再用熔化法将元件取下;C.IC、多针元件或插座等也可在锡锅中浸锡取下(这需要经验,非一般情况不可使用)。D.IC一般使用拆焊台。 2、原则上保元器件:A.先加锡熔焊点,拆下一端,再拆另

938D焊台调试说明

使用方法 1.连接 ?将手柄插头插入主机前面板并旋紧,然后置于烙铁座上。 ?将电源线插头插入电源插座。 2.上电 打开电源开关,显示设定温度(上一次的使用温度值)3秒,之后显示实际温度值,符号位显“C或。F”。(图1)、(图2) 3.温度调整 正常工作时,长按“▲”键或“ ▼ ”键进入温度调整状态,进入温度调整状态之后长按可快速调整设置温度;短按步进调整设置温度,同时显示闪烁。停止按键3秒温度自动保存。 4.快捷温度 正常工作时,通过可编程快捷按键可以快速设置工作温度,短 按“1、2、3 ”键即可提取存储于该快捷通道的设置温度置于当前工作温度。 再按住“ #”键的同时按住“ 1、2、3”键可将当前设置的工作温度值分别存储于快捷通道“ 1、2、3”。

5.温度校正 当更换发热芯或烙铁头,需校正焊咀温度时,长按(>3秒)“”键进入温度校正模式,闪烁显示校正温度值,按“▲”键或“▼”键可直接调整校正值,校正值是实际测量的温度值减去设置温度的差值(例:实际值380 C -设置值350 C ?+30C,按“▲”键上调30度;实际值320 C -设置值350 C ?-30C,按“▼”键下调30度)。温度校正范围+50C?-50 C, 输入完成按“※”键确认保存。 6.温度单位转换在关机状态下按住“#”键再打开电源开关,温度单位自动在“C”和“。F”之间转换并自动保存 7.故障报警当显示屏出现“ H - E”或“ S - E符号,表明发热体或其相关部分电路出现故障。 (注:范文素材和资料部分来自网络,供参考。只是收取少量整理收集费用,请预览后才下载,期待你的好评与关注)

936焊台的原理

自制936焊台的原理分析和测试报告 自制936焊台的原理分析和测试报告 (国产控制板+二手白光手柄+二手白光头)原创:wxleasyland 日期:2009年7月-8月 本文引用了部分SHENGMG、别人或其它论坛的图片。 一、各个部分分析 1.控制板原理分析 控制板是向论坛或淘宝的SHENGMG买的,板30元,航空插头7元,邮费10元。 这个板的原理和HAOSEN 936B型恒温铬铁原理图是一样的。 下面是网上流传的HAOSEN 936B型恒温铬铁的原理图(可放大),画得很乱,看不懂吧: 下面是我画的SHENGMG板原理图(可放大),容易看懂了吧: SHENGMG板的R13未接(实际是不好的,应该要接)。R10是150欧。ZD4 是的。 原理分析: 由双向可控硅BT137控制对烙铁芯中加热丝的通电,由烙铁芯的热电阻Rx 反馈温度。 温度检测是通过电压比较来实现,ZD2提供稳压电压,通过R4、Rx分压。烙铁温度越高,热电阻Rx越大,Rx上的电压越大。

Rx上的电压被第一个LM358放大,放大倍数由微调电阻VR2控制。再进入第二个LM358进行电压比较。ZD2和ZD4之间提供设定电压,由电位器W控制。我们通过调节W,来设定焊台的温度。 温度低时,Rx上电压不高,第二个LM358输出为负电压,Q2导通,BT137 导通,对芯加热。达到设定温度时,第二个LM358输出为正电压,Q2截止,BT1 37截止,停止加热。 注意,这里ZD2和ZD1给LM358提供正负电压,相当于是双电压供电,ZD2的正极可认为是零点。 R8的作用是:触发BT137导通。C2上的电压通过R8、BT137的T1端、BT13 7的G端、Q2、R17,再回到C2,这样使BT137控制端G导通,从而BT137的T2、T1端得以导通。 2.白光手柄和分析 二手白光手柄是在TAOBAO上给ROOR买的,加一个二手白光3C头,加邮费,一百多元了。手柄锈迹斑斑,橡胶套烂得不成样子,上面的K头也已经很烂了,也生锈了。用WD40处理了一遍,好了一些。后来又去电子城买了一个10元的“白光”B头。 手柄和头是这样子的: K头结构,最前面是二个斜面的,挺怪的。 烙铁芯是这样子的:(应该是原装二手的芯吧?)

936焊台的原理

936焊台的原理

自制936焊台的原理分析和测试报告 自制936焊台的原理分析和测试报告 (国产控制板+二手白光手柄+二手白光头)原创:wxleasyland 日期:2009年7月-8月 本文引用了部分SHENGMG、别人或其它论坛的图片。 一、各个部分分析 1.控制板原理分析 控制板是向论坛或淘宝的SHENGMG买的,板30元,航空插头7元,邮费10元。 这个板的原理和HAOSEN 936B型恒温铬铁原理图是一样的。 下面是网上流传的HAOSEN 936B型恒温铬铁的原理图(可放大),画得很乱,看不懂吧:

下面是我画的SHENGMG板原理图(可放大),容易看懂了吧: SHENGMG板的R13未接(实际是不好的,应该要接)。R10是150欧。ZD4是4.3V的。 原理分析: 由双向可控硅BT137控制对烙铁芯中加热丝的通电,由烙铁芯的热电阻Rx 反馈温度。 温度检测是通过电压比较来实现,ZD2提供稳压电压,通过R4、Rx分压。 烙铁温度越高,热电阻Rx越大,Rx上的电压越大。

Rx上的电压被第一个LM358放大,放大倍数由微调电阻VR2控制。再进入第二个LM358进行电压比较。ZD2和ZD4之间提供设定电压,由电位器W控制。我们通过调节W,来设定焊台的温度。 温度低时,Rx上电压不高,第二个LM358输出为负电压,Q2导通,BT137 导通,对芯加热。达到设定温度时,第二个LM358输出为正电压,Q2截止,BT 137截止,停止加热。 注意,这里ZD2和ZD1给LM358提供正负电压,相当于是双电压供电,ZD2的正极可认为是零点。 R8的作用是:触发BT137导通。C2上的电压通过R8、BT137的T1端、BT1 37的G端、Q2、R17,再回到C2,这样使BT137控制端G导通,从而BT137的T 2、T1端得以导通。 2.白光手柄和分析 二手白光手柄是在TAOBAO上给ROOR买的,加一个二手白光3C头,加邮费,一百多元了。手柄锈迹斑斑,橡胶套烂得不成样子,上面的K头也已经很烂了,也生锈了。用WD40处理了一遍,好了一些。后来又去电子城买了一个10元的“白光”B头。 手柄和头是这样子的:

采用LM 的 焊台控制电路详细说明 自制

采用LM358的936焊台控制电路详细说明_自制 制作人:何惠森 2013/6/16 936焊台电路原理图: 备注:本款936采用的是单IC结构(LM358双运放),电路相对简单,已被多个品牌使用(1321发热芯)白光原厂控制电路加入了运放作缓冲器以及控制芯片C1701,所以结构更复杂一些,但基本结构相似

说明: 供电部分 1)变压器通常为220V AC转24V AC,功率在100W左右,部分品牌有使用28V AC或32V AC的 本电路采用4Ω的发热丝,则极限功率 (24V/4Ω)2 x 4Ω =144W 2)为了简便使用,电路仅采用D1和D3两个1N4007构成半桥整流,只要C1电容足够大,就可以保证LM358的供电正常。3)由于本结构中LM358需要控制没有经过整流的可控硅和发热丝电路,所以采用的是双电源结构,即通过两个7.5V稳压管(ZD1和ZD2)形成正负电源。分别接到358的VCC端(8脚)和VEE端(4脚) 4)为便于说明,我们将热电偶的负极端(Rx-)定义为0电位,故如图所示,两个稳压管两端分别为+7.5V和-7.5V。且每个稳压管上各串了一个限流电阻,所以有358的VCC端(8脚)与热电偶的负极端(Rx-)之间的电压略大于+7.5V,358的VEE 端(4脚)与热电偶的负极端(Rx-)之间的电压略低于 - 7.5V。 5)两个稳压管(ZD1和ZD2)也可以使用9V的稳压管 6)整流二极管D3上并联了一个330Ω的电阻R8,其作用是在交流电压较低时通过C1给双向可控硅微供电,防止可控硅关死。 控制部分 1)热电偶通过航空插头的RX+和RX-两端接到358第一个放大器的两个输入端上,注意,热电偶是有正负极的,有些厂家用的是没有极性的热电阻替代的。 2)本电路中热电偶常温阻抗约在50Ω左右,随温度变化正比例变化。300O C时阻抗约在90Ω左右。 3)RX+和RX-两端之间的电压是由热电偶电阻与电阻R4串联分压得到的,例如: 热电偶阻抗(300O C)=90Ω,本电路R4=1KΩ,以RX-为0电位参考,得到RX+的电压为7.5V x 90Ω/(90Ω+1KΩ)=619mV 4)RX+和RX-两端之间的电压差通过358的第一个放大器进行电压放大,得到温度采样点评,此时微调旋钮VR2可以根据R3还有R6的比例关系控制放大的倍数。例如:

TOP_936A型焊台原理与维修

TOP_936A型焊台原理与维修 TOP-936A型焊台系以低电压工作的手工焊接工具。它具有可调温、恒温及防静电的功能。烙铁精致、小巧,头部尖细,特别适合手工焊接微小型电子元器件。因此在手机等数码产品维修业中有着广泛的应用。社会保有量大。借维修之际。本人剖析了该焊台的电路如附图所示。 一、电路工作原理经变压器T变压后的AC24V电压经D3、D1半波整流、C4滤波后;在C4两端形成18V左右的直流工作电压。该电压正端加在运放U1 LM358N的⑧脚;负端经R1限流后加在U1的④脚,供运放U1作电源工作电压。该18V电压经R10、R1限流,Z2、Z1稳压;并在Z2、Z1的中点向U1的反相输入端②脚及烙铁电源输出插接件 CZ的⑤脚提供一个“基准”工作电压。又通过R10、R4在CZ④、⑤两脚间向烙铁内的热电偶提供一个工作电流回路。当烙铁温度变化时烙铁内的热电偶电动势发生变化,经Ri5在U1A 的②、③间形成一个随温度变化而变化的电压差。在R10、R13//RW1、Z4、Z1、R1回路中,稳压二极管Z2与Z4形成的压差加在R13//RW1两端,通过调节RW1改变 U1B反相输入端⑥脚的电压值。也即调节了烙铁的设定温度,实测RW1上端的电压为15.3V;下端的电压是10.8V(以U1的④脚为参考零电位。下同)。R6和微调可变电阻WT构成

负反馈回路,用以调节运放U1A的放大增益,从而调节烙铁的温度跟踪性能。CZ J/K5P中的④、⑤连接端子接TOP-936A电烙铁内的热电偶。从图中给定的元件参数可以算出,流过CZ④⑤两端的电流约为0.17mA,在其两端形成的电压差为9.35mV~27.3mV(视烙铁温度不同而异,温度低,电压差小;反之,压差大),经U1A线性、比例放大后从U1A的①脚输出,经R7加至U1B的同相输入端⑤脚, 经与U1B的反相输入端⑥脚的电压比较后输出相应的“高、低”控制电压,去控制Q1的截止、导通;从而控制双向可控硅Q2的开或关,也即控制了烙铁的加热与否。调节温度调节电位器RW1的阻值大小,就改变了U1B⑥的电压设定值,也即改变了设定烙铁的加热温度。U1B、R15、Z3、Q1、R16、R17、D1 构成双向可控硅Q2的驱动触发电路。当烙铁的温度低于设定温度时,由R4、Rj5加于U1A同相输入 端③脚的电压与其反相输入端②脚的电压的差值最小,经 U1A放大后输出的电压也相对最低,此电压加在U1B的同 相输入端⑤脚上,由于此时该电压低于U1B反相输入端⑥脚的设定电压,所以U1B⑦脚输出低电位,Q1导通;双向可控硅被触发导通,烙铁被加热,加热指示灯LED1一同被点亮,指示烙铁工作于加热状态,随着加热时间延长。烙铁温度升高,内置热电偶电极电位同时线性增大。这样U1A②、③脚的压差也同时增大;导致①脚输出的电压也成比例增大;

TOP_936A型焊台原理与维修

电子报/2007年/6月/3日/第014版 综合维修 TOP-936A型焊台原理与维修 青海张晓光 TOP-936A型焊台系以低电压工作的手工焊接工具。它具有可调温、恒温及防静电的功能。烙铁精致、小巧,头部尖细,特别适合手工焊接微小型电子元器件。因此在手机等数码产品维修业中有着广泛的应用。社会保有量大。借维修之际。本人剖析了该焊台的电路如附图所示。 一、电路工作原理经变压器T变压后的AC24V电压经D3、D1半波整流、C4滤波后;在C4两端形成18V左右的直流工作电压。该电压正端加在运放U1 LM358N的⑧脚;负端经R1限流后加在U1的④脚,供运放U1作电源工作电压。该18V电压经R10、R1限流,Z2、Z1稳压;并在Z2、Z1的中点向U1的反相输入端②脚及烙铁电源输出插接件CZ的⑤脚提供一个“基准”工作电压。又通过R10、R4在CZ④、⑤两脚间向烙铁内的热电偶提供一个工作电流回路。当烙铁温度变化时烙铁内的热电偶电动势发生变化,经Ri5在U1A的②、③间形成一个随温度变化而变化的电压差。在R10、R13//RW1、Z4、Z1、R1回路中,稳压二极管Z2与Z4形成的压差加在R13//RW1两端,通过调节RW1改变U1B反相输入端⑥脚的电压值。也即调节了烙铁的设定温度,实测RW1上端的电压为15.3V;下端的电压是10.8V(以U1的④脚为参考零电位。下同)。R6和微调可变电阻WT构成负反馈回路,用以调节运放U1A的放大增益,从而调节烙铁的温度跟踪性能。 CZ J/K5P中的④、⑤连接端子接TOP-936A电烙铁内的热电偶。从图中给定的元件参数可以算出,流过CZ④⑤两端的电流约为0.17mA,在其两端形成的电压差为9.35mV~27.3mV(视烙铁温度不同而异,温度低,电压差小;反之,压差大),经U1A线性、比例放大后从U1A的①脚输出,经R7加至U1B的同相输入端⑤脚,经与U1B的反相输入端⑥脚的电压比较后输出相应的“高、低”控制电压,去控制Q1的截止、导通;从而控制双向可控硅Q2的开或关,也即控制了烙铁的加热与否。调节温度调节电位器RW1的阻值大小,就改变了U1B⑥的电压设定值,也即改变了设定烙铁的加热温度。 U1B、R15、Z3、Q1、R16、R17、D1 构成双向可控硅Q2的驱动触发电路。当烙铁的温度低于设定温度时,由R4、Rj5加于U1A同相输入端③脚的电压与其反相输入端②脚的电压的差值最小,经U1A放大后输出的电压也相对最低,此电压加在U1B的同相输入端⑤脚上,由于此时该电压低于U1B反相输入端⑥脚的设定电压,所以U1B⑦脚输出低电位,Q1导通;双向可控硅被触发导通,烙铁被加热,加热指示灯LED1一同被点亮,指示烙铁工作于加热状态,随着加

《计算机故障检测与维修》课程标准

江苏省淮安技师学院课程标准 课程:计算机故障检测与维修系部:信息技术系 教研室:计算机应用教研室审核: 批准: 二○一三年七月

《计算机故障检测与维修》课程标准 课程名称:计算机故障与维修 适用专业:计算机网络应用 课程学分:6 计划学时:108 一、课程概述 1、课程性质与任务: 本课程是计算机应用专业的一门专业技能课程,目标是培养计算机应用领域内的高技能人才。学生在掌握了各种元器件检测技能和电路维修操作技能后,用以完成计算机硬件维修任务。其功能在于使学生具备检测和故障判断的能力,同时强化训练了电路检测能力和维修操作技能,为走上工作岗位打下良好的基础。 2、课程基本理念: 采用以实习实训场所为中心的教学组织形式,融“教、学、做”为一体。本课程教学实施所需的教材必须充分体现“任务引领、实践导向”的课程设计思想,以完成任务的典型活动项目来驱动,以学生为本位。 3、课程设计思路: 在教学内容的编排上,考虑到学生的认知水平,由浅入深的安排工作任务。工作任务的安排整体上采用递进式编排模式。 本课程建议总学时为90学时,6学分。 二、课程目标 1、能力目标: (1)能够对显示器的电路进行分析,排除一般故障。 (2)熟悉主机箱的结构组成,了解主板的电路原理,会判断故障并作相应处理。 2、知识目标: (1)掌握CRT显示器的电路工作原理、主要特性及检修方法。 (2)掌握主机箱的结构。

(3)掌握主板的电路工作原理和检修方法。 (4)掌握其他外设的工作原理。 3、素质目标: (1)具有勤奋学习的态度,严谨求实、创新的工作作风; (2)具有良好的心理素质和职业道德素质; (3)具有高度责任心和良好的团队合作精神; (4)具有一定的科学思维方式和判断分析问题的能力; 三、课程内容与要求

烙铁焊台原理与维修

烙铁焊台原理与维修 Document number【AA80KGB-AA98YT-AAT8CB-2A6UT-A18GG】

T O P-936A型焊台原理与维修TOP-936A 型焊台系以低电压工作的手工焊接工具。它具有可调温、恒温及防静电的功能。烙铁精致、小巧,头部尖细,特别适合手工焊接微小型电子元器件。因此在手机等数码产品维修业中有着广泛的应用。社会保有量大。借维修之际。本人剖析了该焊台的电路如附图所示。 一、电路工作原理经变压器 T 变压后的AC24V 电压经D3、D1 半波整流、C4 滤波后;在C4 两端形成18V 左右的直流工作电压。该电压正端加在运放U1 LM358N 的⑧脚;负端经R1限流后加在U1 的④脚,供运放U1 作电源工作电压。该18V 电压经R10、R1 限流,Z2、Z1 稳压;并在Z2、Z1 的中点向U1 的反相输入端②脚及烙铁电源输出插接件CZ 的⑤脚提供一个“基准”工作电压。又通过R10、R4 在CZ④、⑤两脚间向烙铁内的热电偶提供一个工作电流回路。当烙铁温度变化时烙铁内的热电偶电动势发生变化,经 Ri5 在U1A 的②、③间形成一个随温度变化而变化的电压差。在R10、R13//RW1、Z4、Z1、R1 回路中,稳压二极管Z2 与Z4 形成的压差加在R13//RW1 两端,通过调节RW1 改变U1B 反相输入端⑥脚的电压值。也即调节了烙铁的设定温度,实测RW1 上端的电

压为15.3V;下端的电压是10.8V(以U1 的④脚为参考零电位。下同)。R6 和微调可变电阻WT 构成负反馈回路,用以调节运放U1A 的放大增益,从而调节烙铁的温度跟踪性能。CZ J/K5P 中的④、⑤连接端子接TOP-936A 电烙铁内的热电偶。从图中给定的元件参数可以算出,流过CZ④⑤两端的电流约为0.17mA,在其两端形成的电压差为9.35mV~27.3mV(视烙铁温度不同而异,温度低,电压差小;反之,压差大),经U1A 线性、比例放大后从U1A 的①脚输出,经R7 加至U1B 的同相输入端⑤脚,经与U1B 的反相输入端⑥脚的电压比较后输出相应的“高、低”控制电压,去控制Q1 的截止、导通;从而控制双向可控硅Q2 的开或关,也即控制了烙铁的加热与否。调节温度调节电位器RW1 的阻值大小,就改变了U1B⑥的电压设定值, 也即改变了设定烙铁的加热温度。U1B、R15、Z3、Q1、R16、R17、D1 构成双向可控硅Q2 的驱动触发电路。当烙铁的温度低于设定温度时,由R4、Rj5 加于U1A 同相输入端③脚的电压与其反相输入端②脚的电压的差值最小,经U1A 放大后输出的电压也相对最低,此电压加在U1B 的同相输入端⑤脚上,由于此

印刷电路板焊接工艺细则(试行)

印刷电路板焊接工艺细则 本细则规定了印刷电路板及元器件的安装固定、手工焊接、检验(老练)有关工艺要求和方法。 2 材料、工具、设备 2.1 焊锡丝(Sn6/Pb4) 2.2 焊剂 2.3 无水酒精 2.4 脱脂棉 2.5 恒温电焊台(白光FX-888) 2.6 卡尺 2.7 钢板尺 2.8 吸锡器 2.9 镊子 2.10 钢针 2.11 限位垫板 2.12 斜口钳 2.13 放大镜

2.14 防静电手环 2.15 防静电元器盒 2.16 防静电周转箱 3 注意事项 3.1 焊接前操作者应仔细阅读图纸、元器件明细和工艺卡片,看清焊接要求后再进行操作。 3.2 焊接前对PCB板进行检查,有油污或不干净处可用脱脂棉沾无水乙醇擦拭干净后焊接。 3.3 焊接时为防止静电损伤元器件,必须佩带防静电手环。 3.4 PCB板上的焊点要求一次焊成。若一次未焊好,应待焊点冷却后再复焊,以防连续焊接造成焊盘脱落、损坏元器件。 3.5 焊锡丝(Sn6/Pb4)的液化温度为188℃,焊接温度范围应为230℃~250℃,所以烙铁温度需设定在320℃~340℃。温度过高会损坏元器件,还会造成烙铁头氧化过快而损坏。温度过低会导致焊锡液化不完全造成虚焊。 4 焊接过程与要求 4.1 准备工作 4.1.1 按图纸明细和工艺卡片的要求,领用或配发元器件和材料。 4.1.2 电控板和元器件必须是经检验合格的,并在有效期内。 4.2 装焊流程

4.2.1 电控板组件的装联: 引线直插焊顺序:插装—调整高度—焊接—剪引线—修整 焊接面引线折弯焊顺序:插装—调整高度—折弯—剪引线—焊接—修整 4.2.2 按照设计图纸或工艺卡片将元器件插入相应的孔中;当插装困难时不得硬插。 4.3 安装固定及安装高度的控制 4.3.1 对卧装的阻容元器件和二极管,在电控板元器件面有阻焊层、无锡箔或元器件下无导线孔的情况下,可贴板焊接。若要求不贴板装焊,元器件本体可离开板面1~3mm。排列整齐的同规格元器件装配高度应一致。 4.3.2 对于立装的电阻、电容(外径、宽、长任一方向尺寸小于10mm)、二极管其安装高度控制在<4~8mm。较大个电容、电位器、滤波器(外径、宽、长任一方向尺寸大于14mm)高度应控制在<1mm内,并用热熔胶在其周围胶接3~4点;如图纸有明确要求的,按要求执行。 4.3.3 元器件的安装高度按图纸要求装焊,不做要求的可贴板装焊。 4.3.4 要求浸锡的器件装焊时引线未浸锡的部分不得进入电控板。 4.3.5 带有螺纹紧固的器件要求紧固牢靠。 4.3.6 要写程序的集成块需粘贴有标识(版本号)后方可焊接或装配。 4.3.7 其它元器件的安装固定按图纸要求。 4.4 焊接