焊接接头拉伸试验方法33ty

焊接接头拉伸试验方法

1主要内容及适用范围

本标准规定了金属材料焊接接头横向拉伸试验和点焊接头的剪切试验方法,以分别测定接头的抗拉强度和抗剪负荷。

本标准适用于熔焊和压焊对接接头。

2引用标准

GB 2649 焊接接头机械性能试验取样方法

GB 228 金属拉伸试验方法

GB 4338 金属高温拉伸试验方法

3术语

3.1抗剪负荷:试样点焊处在断裂前承受的最大剪切负荷,以P(N)表示。

4样坯的截取

4.1试件的制备应符合GB 1649中3章的规定。

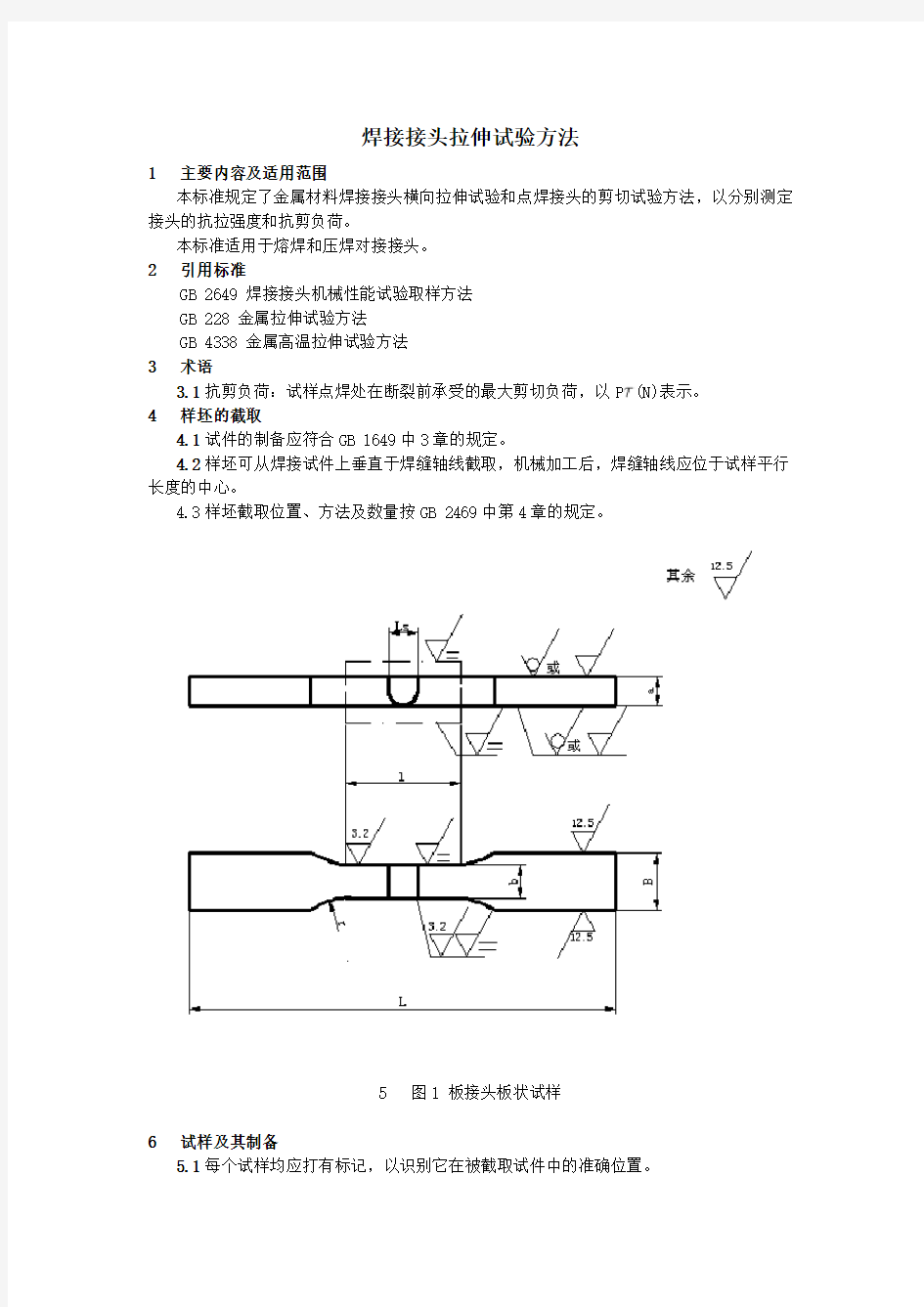

4.2样坯可从焊接试件上垂直于焊缝轴线截取,机械加工后,焊缝轴线应位于试样平行长度的中心。

4.3样坯截取位置、方法及数量按GB 2469中第4章的规定。

5图1 板接头板状试样

6试样及其制备

5.1每个试样均应打有标记,以识别它在被截取试件中的准确位置。

5.2试样应采用机械加工或磨削方法制备,要注意防止表面应变硬化或材料过热。在受试长度L范围内,表面不应有横向刀痕或划痕。

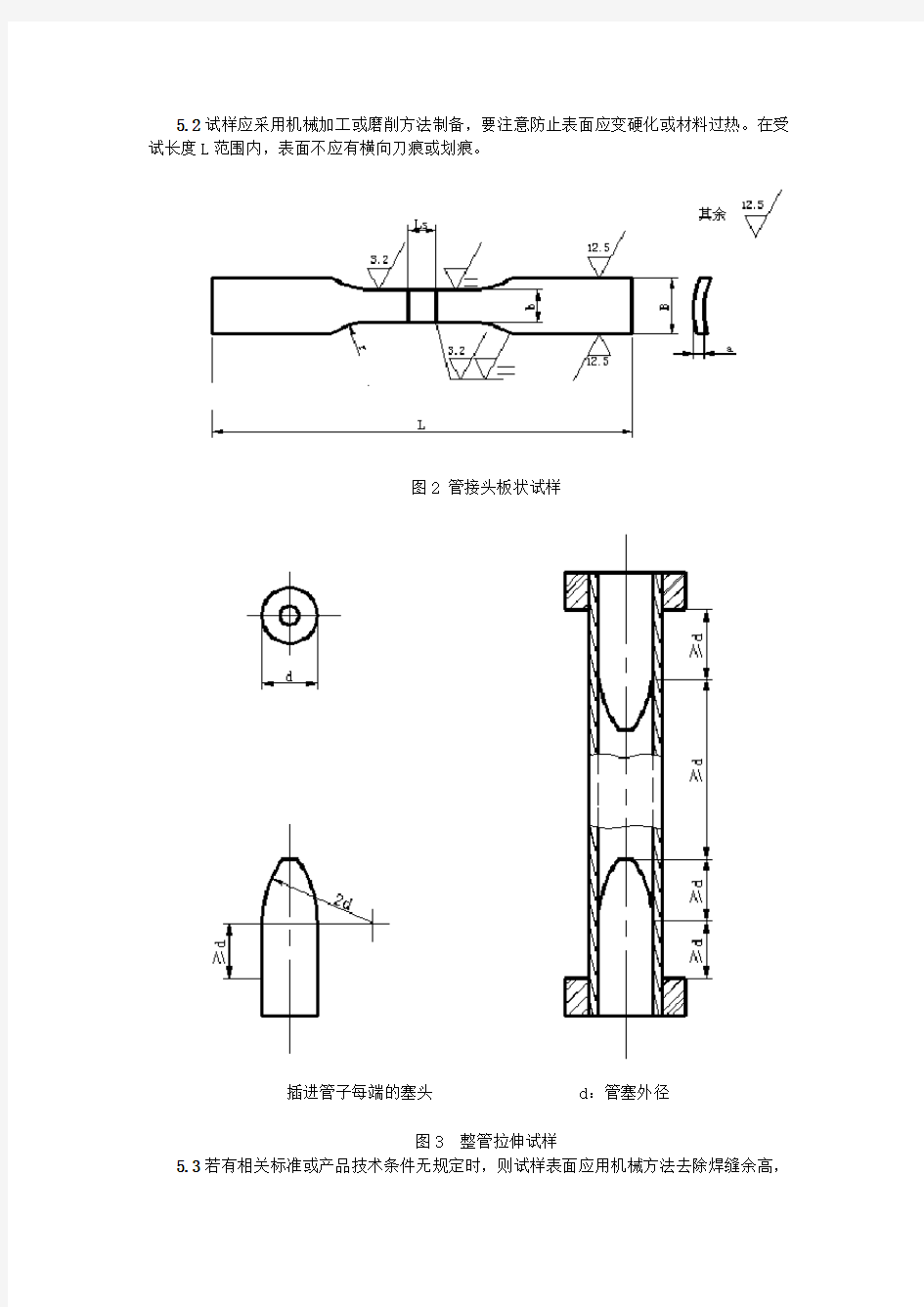

图2 管接头板状试样

插进管子每端的塞头 d:管塞外径

图3 整管拉伸试样

5.3若有相关标准或产品技术条件无规定时,则试样表面应用机械方法去除焊缝余高,

使与母材原始表面齐平。

5.4接头拉伸试样的形状分为板形、整管和圆形三种。应根据试验要求予以选用。

5.5板接头选用图1及表1所表示带肩板状试样。

管接头选用图2及表1所示剖管纵向板状试样。

通常试样厚度a应为焊接接头试件厚度。如果试件厚度超过30mm时,则可从接头不同厚度区取若干试样以取代全厚度的单个试样,但每个试样的厚度应不小于30mm,且所取试样应覆盖接头的整个厚度(见GB 2649表4)。在这种情况下,应当标明试样在焊接试件厚度中的位置。

表1 板状试样的尺寸

注:Ls为加工后,焊缝的最大宽度;

D为管子外径。

图4 圆形试样

注:①试样分为带头和不带头的两种。

②为了考核产品整体性能,可制取尽可能大的圆形试样试验。

图5 短时高温试样

表2圆形试样及短时高温试样 mm

5.6外径小于等于38mm的管接头,如图3及表1所示取整管拉伸试样,为使试验顺利进行,可制作塞头,比利夹持。

5.7棒材接头选用图形4及表2所示圆形试样。

5.8点焊接头抗剪试样形状及尺寸应符合图6和表3规定。

图6 点焊接头抗剪试样

表3点焊接头抗剪试样尺寸

注: a-试样厚度;

B-试样宽度和搭接长度。

7试验与结果记录

6.1试验所涉及的试验仪器,试样尺寸测定,试验条件和性能测定等均应符合GB 228及GB 4338的规定。

6.2根据试验要求,试验结果可测定抗拉强度σb或P。

6.3应根据相应的标准或产品技术条件对试验结果进行评定。

6.4试验报告应记录下列内容;

a、试样的型式及截取位置;

b、试样拉断后的抗拉强度或抗剪负荷值;

c、试样断裂后断裂处出现的缺陷种类和数量;

d、试样的断裂位置(如需要可将试样表面进行宏观腐蚀以帮助检查)。

焊接及熔敷金属拉伸试验方法

1 主题内容及适用范围

本标准规定了金属材料焊缝及熔敷金属的拉伸试验方法,以测定其拉伸强度和塑性。

本标准适用于焊条或焊丝的熔化焊接。

2 引用标准

GB 2649焊接接头机械性能试验取样方法

GB 228金属拉伸试验方法

GB 4338金属高温拉伸试验方法

3 样坯的截取

样坯截取方位、方法、数量及有关事项按GB 2649的规定。

4 试样及其制备

4.1样坯端部经机械切削或砂轮打磨后,用腐蚀剂显示焊缝位置并标定试样中心。保证试样的纵轴与焊缝的轴线吻合。

4.2试样受试部位必须是焊缝或熔敷金属,试样夹持部位允许有未经加工的焊缝表面或母材。

4.3试样表面有焊接缺陷时,该试样不能进行试验。

4.4试样的形状、尺寸、极限偏差及表面粗糙度应符合图1~图3和表1的规定。对软金属,经双方协议可采用较高的表面粗糙度。

图 1

图 3

表1

注:①试样直径d0在l长度内的波动(最大值与最小值)不得超过:d0<5为0.01mm;

5 ≤d0<10为0.02mm;d0=10为0.05mm。

②试样头部尺寸根据试验机夹具结构而定。

5 试验及结果记录

5.1试验中所涉及的试样尺寸的测量、试验设备、试验条件、性能测定和测定性能数值的修约等有关事项,应符合GB 228的规定。

高温拉伸试验应符合GB 4338的规定。

5.2应根据相应的标准或产品技术条件对试验结构进行评定。

5.3试验报告应记录下列内容:

a. 所测试得的各项性能数值;b。试样的形式;

c. 试验温度;

d.试样断口上发现的缺陷种类。

焊接接头弯曲及压扁试验方法

本标准弯曲试验部分参照ISO 5173《钢的熔化焊对接接头的横向正弯及背弯试验》及ISO 5177《钢的熔化焊对接接头的横向侧弯试验》

1 主要内容及适用范围

本标准规定了金属材料焊接接头的横向正弯及背弯试验、横向侧弯试验、纵向正弯及背弯试验、管材压扁试验方法,以检验接头拉伸面上的塑性及显示缺陷。

2 引用标准

GB 2649焊接接头机械性能试验取样方法

GB 232金属弯曲试验方法

3 术语

3.1横弯:焊缝轴线与试样纵轴垂直时的弯曲。

3.2纵弯:焊缝轴线与试样纵轴平行时的弯曲。

3.3正弯:试样受拉面为焊缝正面的弯曲。双面不对称焊缝、正弯试样的受拉面为焊缝最大宽面;双面对称称焊缝,先焊面为正面。

3.4背面:试样受拉面为焊缝背面的弯曲。

3.5侧弯:试样受拉面为焊缝纵剖面的弯面。

图 1 横弯试样

a—试样厚度;b—试样宽度;

L—试样长度;r—圆角半径;

图2 侧弯试样

图3 纵弯试样

4 样坯的截取

4.1试件的制备应符合GB 2649第3章的规定。

4.2样坯可从试件上截取。横弯试样应垂直于焊缝轴线截取,机械加工后,焊缝中心线应位于试样长度的中心。纵弯试样应平行于焊缝轴线截取,机械加工后,焊缝中心线应位于试样宽度的中心。

4.3样坯截取位置、方法及数量按GB 2649中的第4章的规定。

5 试样及其制备

5.1每个试样均应打印标记,以识别它在被截试件中的准确位置。

5.2试样应采用机械加工或磨削方法制备,要注意防止表面变硬化或材料过熟。在受试长度l范围内,表面不应有横向刀痕或划痕。

5.3在试样整个长度上都应具有恒定形状的横截面。其形状应分别符合图1(横弯)、图2(侧弯)或图3(纵弯)的规定。

横弯和纵弯试样又分为正弯和背弯。

5.4焊缝的正、背表面均应用机械方法修整,使之与母材的原始表面齐平。但任何咬边均不得用机械方法去除,除非产品标准中另有规定外。

5.5横弯试样的尺寸对于板材试件,试样的宽度b应不小于厚度a的1.5倍,至少为20mm。

对于管材试件,试样的宽度b为:

管直径≤50mm时,b为S+0.1D(最小为10mm);

管直径>50mm时,b为s+0.5D(最小为10mm、最大为40mm)。

式中S为管壁厚度,D为管子外径。

通常试样厚度a应为焊接接头试件厚度。

如果试件厚度超过20mm,则可从接头不同厚度区取若干试样以取代接头全厚度的单个试样,但每个试样的厚度应不小于20mm,且所取试样应覆盖接头的整个厚度(见GB 2649表5),在这种情况下,应当标明试样在焊接接头厚度中的位置。

5.6侧弯试样的尺寸

试样厚度a应大于或等于10mm,宽度b应当等于靠近焊接接头的母材的厚度。

当原接头试件的厚度超过40mm时,则可从接头不同厚度区取若干试样以取代接头全厚度的单个试样,但每个试样的宽度b在20~40mm范围内,这些试样应覆盖接头的全厚度(见GB 2649表5)。在这种情况下,应当标明试样在焊接接头厚度中的位置。

5.7纵弯试样的尺寸

试样的尺寸如表1、图3所示。

如果接头厚度超过20mm时或试验机功率不够时,可在试样受压面一侧加工至20mm。

表1 纵弯试样的尺寸

a b L r

≤6 20 180 0.2a >6~≤10 30 200

>10~20 50 250

5.8试样拉伸面上的棱角应当用机械方法加工成半径不超过0.2a的圆角(最大值为3mm),其侧面加工粗糙度应低于Ra 12.5μm。

6 圆形压头弯曲(三点弯曲)试验法(见图4)。

6.1在进行此试验时,将试样放在两个平行的棍子支承上,在跨距中间,垂直于试样表面施加集中载荷(三点弯曲),使试样缓慢连续地弯曲。

6.2压头的直径D应符合有关标准和技术条件要求。

6.3支承辊之间的距离l(见图4)不应大于D+3a。

6.4当弯曲角a(见图4)达到使用标准中规定的数值时,试验便告知完成。试验后检查试样拉伸面上出现的裂纹或焊接缺陷的尺寸及位置。

6.5试验所涉及的试验仪器、试样尺寸测定、试验条件等均应符合GB 232的规定。

l≤D+3a

图4 圆形压头弯曲试验

7 辊筒弯曲(缠绕式导向弯曲)试验法(见图5)

7.1进行此试验时,将试样的一端牢固地夹紧在具有两个平行辊筒的试验装置内,通过半径为R的外辊,沿内辊轴线为中心的圆弧转动,向试样施加集中载荷,使试样缓慢连续地弯曲。

7.2内辊直径D应当符合有关标准和技术条件要求。

7.3当弯曲角a(见图5)达到使用标准所规定的数值时,试验便告知完成。试验后,检查试样拉伸面上出现的裂纹或焊接缺陷的尺寸及位置。

7.4试验所涉及的试样尺寸测定,试验条件等均应符合GB 232规定。

7.5本试验方法尤其适用于当两种母材或焊缝和母材之间的物理弯曲性能显著不同的材料组成的横向弯曲试验。

7.6当试件厚度超过10mm时,建议可用侧弯试验代替正弯和背试验。

图5 辊筒弯曲试验

8 压扁试验

8.1环焊缝和纵焊缝的小直径管接头,其压扁试样的形状和尺寸应符合图6及图7的规定。管接头的焊缝余高用机械方法去除,使与母材原始表面齐平。

图6 环缝压扁试样图7纵缝压扁试样

8.2环焊缝管接头压扁试验如图8所示,环焊缝应位于加压中心线上。纵焊缝压扁试验如图9所示。纵焊缝应位于与作用力相垂直的半径平面内。两压板间距离H值按下式计算:

式中:S—管壁厚,mm;

D—管外径,mm;

e—单位伸长的变形系数由产品规范规定。

图8 环焊缝压扁试验图9 纵焊缝压扁试样

9 结果记录

9.1试样弯曲到规定角度后,沿试样拉伸部位出现的裂纹及焊接缺陷尺寸按相应标准或产品技术条件进行评定。

9.2压扁试验时,当管接头外壁距离压至H值时,检查焊缝拉伸部位有无裂纹或焊接缺陷,其尺寸按相应标准或产品技术条件评定。

9.3试验报告应记录下列内容:

a.试样的型式及截取位置;

b.弯曲方法及压头或内辊直径;

c.弯曲角度及压扁高度;

d.试样拉伸面上出现的裂纹或焊接缺陷的尺寸及位置。