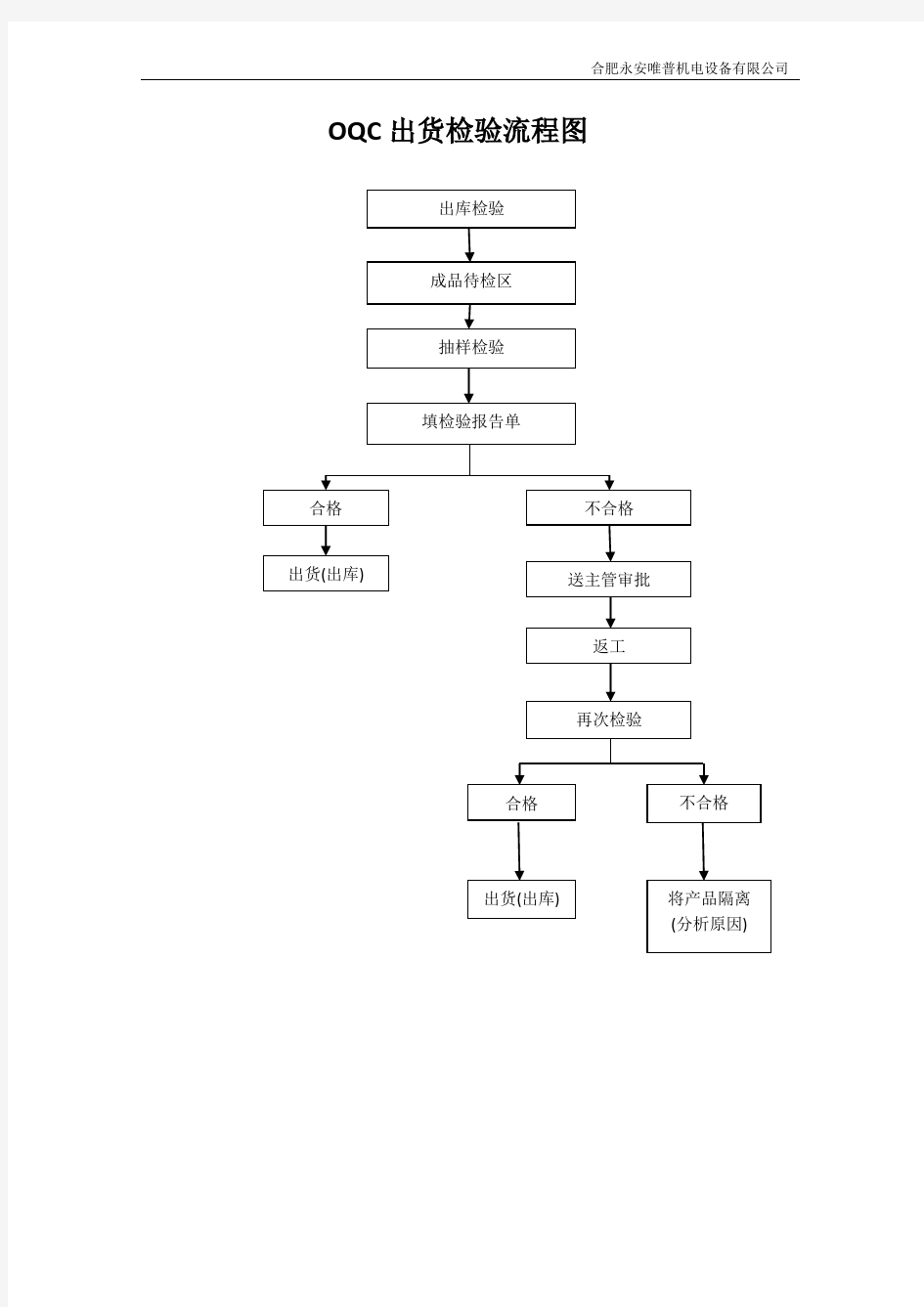

OQC成品出货检验流程图

产品出货流程

产品出货流程 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

产品出货管理流程 一、目的 为了确保客户和企业自身利益,对成品出货流程进行规范,确保出货成品数量的准确性、时间的及时性及产品运输防护同安全的有效监控性。 二、范围 所有公司产品的出货管理。 三、职责 1、仓库负责产品物质进出的管理;负责账目管理并向相关部门提供相关的数据、报表等信息。 2、质检部负责出货产品出库前的检验工作。 3、生产部负责出货产品的审核、管理工作。 4、供应部负责出货产品的流程跟踪及与客户间的协调工作。 四、程序要求 1、成品仓管员接到供应部提供由财务开具的《发货单》后,认真核实单中产品品号、品名、规格等是否一致,并确认相关人员的签名是否齐全。 2、成品出货所用承运商为与供应部人员签订协议的承运商。装货车辆到厂后,成品仓管员须核实司机及车辆信息。如有异常须立即向上级反馈并最终确认。货柜须核对车牌号、出货资料是否一致,接下来检查运输车辆及货柜的七点:前板,左侧,右侧,底面,顶板,箱顶,内/外门,底部外架等有无破损、脏污及其它不明物体等影响货物贮存的现象,如有异常须及时向上级反馈,并要求承运方解决。 3、装货车辆资料核实及卫生条件符合标准后,仓库应立即着手装货前准备工作。装车时必须由相关仓管员监督及核对所装货物内容同出货通知文件上内容的一致性。装货过程中,若出货通知文件遇临时变更,须第一时间知会成品仓主管及供应人员,如装货作业己正在操作须立即停止,待信息统一后方可继续。装货操作人员必须为成品仓主管级以上指定人员。装货及装柜过程中相关仓管员不得离开现场,确保装货质量、数量等信息准确。 4、搬运过程中须遵守“安全第一”的原则,所有搬运操作人员必须通过产品防护、搬运安全等相关知识的培训,严禁在货物上踩踏,野蛮装卸、倒置及其它有损货物的行为。 5、装货后,监装人员必须将货物单独及车辆(包含车牌号码)、货物一起

成品出货流程

成品出货流程 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

目录 1目的 保障成品交付客户的过程顺利进行。 2范围 生产制造的产品销售给客户时可适用本流程。 3职责

PMC 3.1.1 成品生产计划的安排。 3.1.2 成品生产进度的跟踪。 生产部 3.2.1 生产计划的执行。 3.2.2 成品标识的完整性和准确性。 3.2.3 按指定包装标准包装成品。 商务 3.3.1 客户交货排期发放。 3.3.2 运输工具安排及运输方式选择。 3.3.3 客户对货物的接收使用及异常情况反馈。 3.3.4 紧急情况下的出货安排。 OQC:成品出货前品质最终检查。 仓库 3.5.1 交付成品的准备。 3.5.2 核对成品标识与实物的一致性。 3.5.3 负责成品交付至客户指定地点。 4作业内容 定义 4.1.1 车间生产制造入库后不需再加工,可直接交付客户使用之产品,定义为成品。 商务出货安排 4.2.1 商务根据客户出货要求,编制出货排期,用邮件形式发给仓库及其他相关单位,以便 仓库人员办理出货作业. 4.2.2 品质部人员检验合格后,仓管通知商务开《送货单》,出货员可用适合的搬运工具 运抵客户指定的交货地. 4.2.3 商务应及时跟进每日出货排期的执行情况,如不能达成客户出货需求,要立即了解原 因并力促出货计划的完成. 品质检验 4.3.1 OQC收到仓库人员检验的通知后, 依SIP的要求进行作业并对所备货物的名称、规 格、料号、数量进行检查。

4.3.2 OQC检验合格后应对所检货物进行标识并出具检验报告(如客户有要求,还将附检 验样品)。如有品质异常则依不合格控制程序执行。 仓库出货作业 4.4.1 仓库人员接获商务出货信息后,马上准备出货作业,依据出货排期的要求备好货物置 于出货区. 4.4.2 核对无误后即填写《检验通知单》并通知品质部OQC作出货前检验。 4.4.3 仓管要仔细核对产品的名称、规格、料号、数量。 4.3.4 与客户完成数量交接后,于帐上登记,方可结束出货作业. 紧急情况下的出货 4.5.1 客户发出紧急出货的通知,商务在接到通知后1小时内通知给仓库和OQC紧急出货。 4.5.2 仓库和OQC接到紧急通知后优先安排备料和检验,并在4小时内完成。 4.5.3 品质部人员检验合格后,出货员即可用紧急的运输方式如快递、直接空运运抵客户指 定的交货地。 5 记录保存 依据质量记录控制程序执行。 6 相关文件 COP-2Q005《不合格品控制程序》 7 附件 成品出货作业流程图

OQC出货检查程序(中英文)

OQC出货检查程序 Out-going Inspection Product 一、目的Purpose: 規定出貨檢查工作在有效受控下進行。To ensure that out-going inspection is performed under effective control. 二、適用範圍說明Scope: 一般情況下,本公司产品终检后不再做出貨檢查:但在以下四种情況任一種出現時,必須進行出貨檢查。對于特別的部品(如尼龙用料部品)在某种情況必需做出貨檢查的,由项目部、QC部门等相關人員共同确定。Generally, no need out-going inspection after final inspection. But in any one of the following situations, out-going inspection is necessary. Related personnel in Program Dept and QC section are responsible for determining which parts need to do out-going inspection. 1.產品庫存期超過6個月(若FQC当月已对待出货产品进行了仓贮品质评估,可根 据其《仓库物资评估报告》QF-PW-009的结果进行,反之,则必须做出货检查)。 Stored more than 6 months (If the waiting-for-delivery product has been assessed by FQC in the same month, then FQC conduct in accordance with the result of the corresponding <

成品检验工作流程模板

1.目的 规范成品出货检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。2. 适用范围 适用于本厂加工、制造的各类产品的成品出货前的检验。 3. QA检验流程/职责和工作要求

首件检验生产 生产 检验员 OQC组 长 QE PIE/OQC组 长/PQC组长 OQC PIE 生产部 OQC组长 检验员 OQC组长 /PQC组长 /PIE OQC主 管 检验员 PIE 每一订单生产的第一台机送OQC检验 按订单、样机、检验标准或规范、 说明书、ECN、料表、设计文件作 首件检验 填写《首件检查表》(外观、功能) QE对首件及《首件检查表》确认,并 签署合格与否意见 OQC、PQC和PIE对机确认, 不合格发出《OQC检验报告》,注 明首件检查 工程PIE分析原因,发出《坏机 分析报告》 已投产机返工,生产再重送首件 首件检验合格,OQC通知生产线组长在 《首件确认表》上签字确认后,生 产部批量生产 首件检验合格,OQC批量抽检 根据产品检验标准、规范,《产品检 验抽样规定》,设计文件,批量抽检 记录抽检的每台机流水号 首批检验合格机抽一箱做整箱落地 试验 首批检验合格机(配有电源的产品) 抽一箱做24小时煲机试验 根据抽检结果填写OQC检验报告 批量抽检不合格PQC、OQC、PIE对机 确认 OQC主管在OQC检验报告上签字确认 OQC在生产部产成品送检单上填写 REJ,注明不良项目,发出《OQC检 验报告》, 工程PIE发出《坏机分析报告》,在 线指导生产线返工,返工后重新送 检 《首件检 查表》 《OQC检 验报告》 《坏机分 析报告》 开始 投产 检查结果首件不合格 首件合格处 批量检验抽检不合格

产品出货流程图

产品出货流程图 一、目的: 服务公司客户的产品销售,满足客户的发货要求,保证发货的及时性、准确性和有效实施款到发货的原则,防止因管理不善和失误而给公司造成经济损失,确保公司发货流程的顺畅,提高公司和客户的经济效益。 二、适用范围: 公司所有涉及发货的工作。 三、职责与权限: 3.1 销售总监负责监督和控制公司产品及其它发货过程,负责对超额欠款客户发货的监督审查,并报公司主管领导备案。 3.2 销售部总监负责实施产品发货工作,对客户要求的发货《客户定货单》的审核并监督仓库发货过程,确保严格按客户要求及时发货,把《客户定货单》留底一份存查。 3.3 生产部经理负责人负责所有客户要求的产品生产工作; 技术部负责下单,安排控制所有合格产品质量和包装,确保发货的及时性、安全

性、准确性。 3.4 仓库主管负责安排仓库人员根据《客户定货单》配货装箱,确保严格按客户要求按质按量发货。 3.5 仓库管理员负责《客户定货单》的配货、装箱、打包工作并根据《成品仓库管理程序》中的发货程序具体实施。 3.6 采购部负责客户货物的运输、发送工作并严格按客户或公司的货运站及运输方式及时发送。 3.7 销售客服负责收集和登记客户的传真配货单,并及时交收件人签收。 3.8 销售统计员负责电脑统计《汇总发货清单》。 3.9 财务部主管负责汇总销售部发货单据,监督和控制客户欠款额度,并报主管领导备案。 四、工作程序: 4.1 客户的发货单传真,必须由销售统计员负责统一收集登记。销售部文员应根据传真货单及时交予该销售部经理签收确认。 4.2

销售部总经理收到客户交予或传真的要求发货的《发货清单》后,认真统计该货单的发货金额并评审该客户的货款余额,如在规定的欠款额度内应在《发货清单》上签字确认并及时交予仓库发货;如超过公司规定的欠款额度,应交销售总 监及主管领导审核同意后方可执行发货。 销售部经理应严格按规定的权限内签名批准发货,如发现违反本工作程序规定的将严格按奖惩办法执行。 4.3 对签名确认后或经主管领导审批后的发货单,销售部经理应及时交予仓库配发货,严禁无故拖延影响发货时间而给客户和公司造成损失。所有《客户发货单》销售部经理及仓库必须保存原单,作为发货和发生问题溯源的依据。 4.4 销售总监必须随时对公司各客户发货情况进行查询和监督,严格按规定的权限审批《客户发货单》;对发货过程中发现的问题应及时予以解决;疑难及重大问题应及时汇报上级领导,取得充分授权和批准后方可最后确定。 4.5 仓库主管收到销售部(经相关人员评审签名确认后)下达的《客户发货单》后应按仓库发货程序安排仓库人员及时配货,仓库人员应保证严格按配货单上的客户要求配货;仓库主管负责严格监督配货速度和质量,防止配错、漏配、短货和货单不相符的现象的发生。

成品出货管理流程

1.0 目的 为了确保客户和企业自身利益,对成品出货流程进行规范,确保出货成品数量的准确性、时间的及时性及产品运输防护同安全的有效监控性。 2.0 范围 所有公司产品的出货管理。 3.0 职责 3.1 仓库负责产品物质进出的管理;负责账目管理并向相关部门提供相关的数据、报表等信息。 3.2 质检部负责出货产品出库前的检验工作。 3.3 生产部负责出货产品的审核、管理工作。 3.4 销售部负责出货产品的流程跟踪及与客户间的协调工作。 4.0 程序要求 4.1 成品仓管员接到销售部提供由财务开具的《发货单》后,认真核实单中产品品号、品名、规格等是否一致,并确认相关人员的签名是否齐全。 4.2 成品出货所用承运商为与销售部人员签订协议的承运商。装货车辆到厂后,成品仓管员须核实司机及车辆信息。如有异常须立即向上级反馈并最终确认。货柜须核对订仓号、货柜号、车牌号、出货资料是否一致,接下来检查运输车辆及货柜的七点:前板,左侧,右侧,底面,顶板,箱顶,内/外门,底部外架等有无破损、脏污及其它不明物体等影响货物贮存的现象,如有异常须及时向上级反馈,并要求承运方解决。 4.3 装货车辆资料核实及卫生条件符合标准后,仓库应立即着手装货前准备工作。装车时必须由相关仓管员监督及核对所装货物内容同出货通知文件上内容的一致性。装货过程中,若出货通知文件遇临时变更,须第一时间知会成品仓主管及销售人员,如装货作业己正在操作须立即停止,待信息统一后方可继续。装货操作人员必须为成品仓主管级以上指定人员。装货及装柜过程中相关仓管员不得离开现场,确保装货质量、数量等信息准确。 4.4 搬运过程中须遵守“安全第一”的原则,所有搬运操作人员必须通过产品防护、搬运安全等相关知识的培训,严禁在货物上踩踏,野蛮装卸、倒置及其它有损货物的行为。 4.5 装货车辆必须全程盖好蓬布,以防突然降雨淋湿货物。装货后,监装人员必

产品出货流程审批稿

产品出货流程 YKK standardization office【 YKK5AB- YKK08- YKK2C- YKK18】

产品出货管理流程 一、目的 为了确保客户和企业自身利益,对成品出货流程进行规范,确保出货成品数量的准确性、时间的及时性及产品运输防护同安全的有效监控性。 二、范围 所有公司产品的出货管理。 三、职责 1、仓库负责产品物质进出的管理;负责账目管理并向相关部门提供相关的数据、报表等信息。 2、质检部负责出货产品出库前的检验工作。 3、生产部负责出货产品的审核、管理工作。 4、供应部负责出货产品的流程跟踪及与客户间的协调工作。 四、程序要求 1、成品仓管员接到供应部提供由财务开具的《发货单》后,认真核实单中产品品号、品名、规格等是否一致,并确认相关人员的签名是否齐全。 2、成品出货所用承运商为与供应部人员签订协议的承运商。装货车辆到厂后,成品仓管员须核实司机及车辆信息。如有异常须立即向上级反馈并最终确认。货柜须核对车牌号、出货资料是否一致,接下来检查运输车辆及货柜的七点:前板,左侧,右侧,底面,顶板,箱顶,内/外门,底部外架等有无破损、脏污及其它不明物体等影响货物贮存的现象,如有异常须及时向上级反馈,并要求承运方解决。 3、装货车辆资料核实及卫生条件符合标准后,仓库应立即着手装货前准备工作。装车时必须由相关仓管员监督及核对所装货物内容同出货通知文件上内容的一致性。装货过程中,若出货通知文件遇临时变更,须第一时间知会成品仓主管及供应人员,如装货作业己正在操作须立即停止,待信息统一后方可继续。装货操作人员必须为成品仓主管级以上指定人员。装货及装柜过程中相关仓管员不得离开现场,确保装货质量、数量等信息准确。 4、搬运过程中须遵守“安全第一”的原则,所有搬运操作人员必须通过产品防护、搬运安全等相关知识的培训,严禁在货物上踩踏,野蛮装卸、倒置及其它有损货物的行为。 5、装货后,监装人员必须将货物单独及车辆(包含车牌号码)、货物一起

成品出货管理流程

目的 为了确保客户和企业自身利益,对成品出货流程进行规范,确保出货成品数量的准确性、时间的及时性及产品运输防护同安全的有效监控性。 范围 所有公司产品的出货管理。 职责 仓库负责产品物质进出的管理;负责账目管理并向相关部门提供相关的数据、报表等信息。 质检部负责出货产品出库前的检验工作。 生产部负责出货产品的审核、管理工作。 销售部负责出货产品的流程跟踪及与客户间的协调工作。 程序要求 成品仓管员接到销售部提供由财务开具的《发货单》后,认真核实单中产品品号、品名、规格等是否一致,并确认相关人员的签名是否齐全。 成品出货所用承运商为与销售部人员签订协议的承运商。装货车辆到厂后,成品仓管员须核实司机及车辆信息。如有异常须立即向上级反馈并最终确认。货柜须核对订仓号、货柜号、车牌号、出货资料是否一致,接下来检查运输车辆及货柜的七点:前板,左侧,右侧,底面,顶板,箱顶,内/外门,底部外架等有无破损、脏污及其它不明物体等影响货物贮存的现象,如有异常须及时向上级反馈,并要求承运方解决。 装货车辆资料核实及卫生条件符合标准后,仓库应立即着手装货前准备工作。装车时必须由相关仓管员监督及核对所装货物内容同出货通知文件上内容的一致性。装货过程中,若出货通知文件遇临时变更,须第一时间知会成品仓主管及销售人员,如装货作业己正在操作须立即停止,待信息统一后方可继续。装货操作人员必须为成品仓主管级以上指定人员。装货及装柜过程中相关仓管员不得离开现场,确保装货质量、数量等信息准确。 搬运过程中须遵守“安全第一”的原则,所有搬运操作人员必须通过产品防护、搬运安全等相关知识的培训,严禁在货物上踩踏,野蛮装卸、倒置及其它有损货物的行为。 装货车辆必须全程盖好蓬布,以防突然降雨淋湿货物。装货后,监装人员必须

OQC检验作业流程图与说明

OQC 检验作业流程图与说明 1.每款产品检验前应先取生产标样与订单内容核对。核对的内容;①产品成型所用容器的规格与材质。②产品成型的颜色与位置。③产品配 件的规格。④产品的结构性能。⑤产品包装及标贴的方式。⑥标签和 底稿的内容。 2.核对的用意:一、产前先了解生产标样内容是否与制规要求有无差 异。二、了解产品内容拟定出对此产品的检验要项及主要重点。 3.特别注意有无其他更正的内容(更正通知书)。 1.数量经核对无误后,随即进行抽样检验作业,抽样AQL 是依据《检验抽样标准MIL-STD-105E 或GB/T 2828.1-2003/ISO 2859-1:1999一 般正常检验Ⅱ级水平(单次抽样)标准》作业。具体作业参数见《附件》; 2.检验判定标准则依据《产品检验判定标准》执行鉴定。 1.产品组装完成后,在出货前OQC 人员须对此产品进行验货抽检,以确保此出货的品质符合制规与客户的要求。 2.检验作业时应具备有;①生产订单和相关资料、②生产标准样品、 ③检验作业指导书、④成品检验报告单。 1. 核对外箱正侧唛头。 2. 取大货产品与样品核对。 3. 大货整箱过磅重量。 4. 落地测试 (跌落高度见附件表)。 5. 取出部分产品分解开,逐一各别称量克重与标签克重核对。 6. 产品外观/功能检查:(目视) 特别注意条码标的测试。 * 注意开箱时,不可使用非受控的刀片拆箱,必须采用公司利器管理相关规定,可使用受控的剪刀作业。 * 具体验货详细内容参阅《产品检验判定标准》执行鉴定。 1.经生产主管或上级最终品质裁定的结果出来后,将最终的不良品数据记录在《OQC 检验报告》单上,允收条件则依据MIL-STD-105E 一般正常检验Ⅱ级水平标准决定。 2.验货报告填写完后,交由生产主管确认签字。 3.检验结果填写在。 1.抽样检验完毕,应将不良品分类,请生产主管共同进行确认。 2.确认判定的标准则依据《产品检验判定标准》执行鉴定。 3.如发生品质判定争议时,应反馈到上级(厂长、经理)确认。必要 时由副总做最终的品质裁定。 1.判定结果是合格的,QC 应填写好合格标签贴于箱上明显处。切记!标签不可贴在外箱印刷的字体上,应贴在封口胶带上,便于撕下不破坏外箱。通知仓储人员办理入库手续。 2.判定不合格的,通知生产主管再另安排返工作业。

成品出货流程

成品出货流程 成品出货的流程是什么,出货时要注意什么事项,成品出货风管理有什么要求?以下是为大家整理的矢于成品出货流程,给大家作为参考,欢迎阅读! 成品出货流程1、出库之前的准备。为保证货物能及时迅速发给客户,仓库应积极与业务主管部门联系,以便做好货物出库的准备,例如,编制物资出库计划、发运计划、准备计划及准备适用的工具等。 2、出库凭证。出库凭证有发货通知书、提货单和调拨单等。在一个企业内,出库凭证应统一规格。仓库是根据出库凭证来发放货物的,一切非正式凭证、白条、便条都不能在这里生效。仓库接到出库凭证后,业务人员应审核单证上的印签是否齐全相符,凭证上所列货物的名称、规格、数量等是否有误,检查无差错后方可备料。 3'备料。按照出库凭证上所列货物名称、规格、查对货物保管账。确认出库货物的货位,注意规格、批次和数量,按先进先出的原则进行备料。 4'复核。备料后必须经过复核,以防差错。复核的内容可归纳为“二检”、“一核”。“二检”是检查外观质量是否完好合格,检查技术证件是否齐全;“一核”是核对出库凭证上所列货物名称、规格、数量是否与实物相符。 复核的形式有:保管员自己复核;指定专人复核;保管员之间相互

交替复核;包装人员或负责 5、交点和清理。货物经过复核后,如果是使用单位自行提货的,即可将货物随同证件向提货员当面点交,办理交接手续;若是代运的货物,贝S 要办清内部交接手续,向负责代运部门或包装组点交清楚。 货物点交清楚,办完交接手续后,该货物的保管阶段基本结束,仓库工作人员应立即做好清理工作。 (1)清理现场。一批物资出库后,该并垛的要并垛,垛底要整理该清点的要清点,收检苫垫材料,以便新料入库时使用。 (2)清理账目。账册要日清月结,随发随销。货物出库后,根据出库凭证在货物保管账上注销,算出结余,并查对与料卡上的余额是否相符,若发现问题,要及时查明原因,研究处理。 成品出货管理流程1.0目的为了确保客户和企业自身利益,对成品出货流程进行规范,确保出货成品数量的准确性、时间的及时性及产品运输防护同安全的有效监控性。2.0范围 所有公司产品的出货管理0 3.0职责 3.1仓库负责产品物质进出的管理;负责账目管理并向相矢部门提供相尖的数据、报表等信息。 3.2质检部负责出货产品出库前的检验工作。 3.3生产部负责出货产品的审核、管理工作。

OQC出货检验程序(含表格)

OQC出货检验程序 (ISO9001-2015) 1.0目的: 为确保生产线所生产的成品品质符合客户品质要求,对整个出货检验过程进行有效的管理,特制定本程序. 2.0范围: 适用于汕头市万晖实业有限公司所有产品出货品质检验作业. 3.0职责: 3.1OQC:出货品质检验、品质判定、状态标识、异常反馈与跟踪、检验结果记录。 3.2QE:制定或修订出货品质检验标准、异常原因分析、异常跟踪及作业指导。 3.3生产部:出货待检通知、不合格批的重工作业、不合格品处理. 3.4仓库:成品入库管理、库存超保质期成品再检通知。 3.5业务部:成品特采申请、重工作业安排. 4.0定义 无 5.0作业内容

5.1入库成品待检通知 生产部入库待检的成品必须是经FQC全检并判定合格(需贴合格标识)的产品,入库前需核对入库数量与检验数量是否相符,最后将待检之成品移入成品仓库指定的出货待检区域。 然后开立《出货待检通知单》通知OQC进行出货检验。 5.3出货品质检验作业 5.3.1检验依据 OQC检验时依据《成品检验规范》、《产品检验标准书》、工程样办等对产品进行品质检验和判定,抽样作业时按照MIL-STD-105E普通Ⅱ级抽样,合格质量允收水准(AQL):致命缺陷(CRI):0、主要缺陷(MAJ):0.65、次要缺陷(MIN):1.5,若客户有特别要求按照客户要求的允收水准进行抽样作业,具体参照《抽样检验计划》执行. 5.3.2检验项目 检验项目包括:外观/尺寸/结构/特性/包装/标识等项目,具体检验项目参照《成品检验规范》中规定检验项目进行检验. 5.3.3OQC出货检验作业时应按照抽样计划规定的抽检数量从待检批中的不同 部位、不同箱号的箱子中抽取指定数量进行检验,尽量减少不量流入客户端.检验完成后需在《出货待检通知单》上进行品质判定,然后将《出货待检通知单》归还生产部.

最新产品出货流程资料

产品出货管理流程 一、目的 为了确保客户和企业自身利益,对成品出货流程进行规范,确保出货成品数量的准确性、时间的及时性及产品运输防护同安全的有效监控性。 二、范围 所有公司产品的出货管理。 三、职责 1、仓库负责产品物质进出的管理;负责账目管理并向相关部门提供相关的数据、报表等信息。 2、质检部负责出货产品出库前的检验工作。 3、生产部负责出货产品的审核、管理工作。 4、供应部负责出货产品的流程跟踪及与客户间的协调工作。 四、程序要求 1、成品仓管员接到供应部提供由财务开具的《发货单》后,认真核实单中产品品号、品名、规格等是否一致,并确认相关人员的签名是否齐全。 2、成品出货所用承运商为与供应部人员签订协议的承运商。装货车辆到厂后,成品仓管员须核实司机及车辆信息。如有异常须立即向上级反馈并最终确认。货柜须核对车牌号、出货资料是否一致,接下来检查运输车辆及货柜的七点:前板,左侧,右侧,底面,顶板,箱顶,内/外门,底部外架等有无破损、脏污及其它不明物体等影响货物贮存的现象,如有异常须及时向上级反馈,并要求承运方解决。 3、装货车辆资料核实及卫生条件符合标准后,仓库应立即着手装货前准备工作。装车时必须由相关仓管员监督及核对所装货物内容同出货通知文件上内容的一致性。装货过程中,若出货通知文件遇临时变更,须第一时间知会成品仓主管及供应人员,如装货作业己正在操作须立即停止,待信息统一后方可继续。装货操作人员必须为成品仓主管级以上指定人员。装货及装柜过程中相关仓管员不得离开现场,确保装货质量、数量等信息准确。 4、搬运过程中须遵守“安全第一”的原则,所有搬运操作人员必须通过产品防护、搬运安全等相关知识的培训,严禁在货物上踩踏,野蛮装卸、倒置及其它有损货物的行为。 5、装货后,监装人员必须将货物单独及车辆(包含车牌号码)、货物一起拍

出货检验(OQC) 作业指导书,流程

出货检验(OQC)作业指导书 一、工作流程 二、岗位职责: 1、根据检验标准、样品、图纸或客户要求之标准进行成品及出货检验,对产成品 进仓品质及出货的产品品质负责; 2、根据客户要求或产品需要而需进行可靠性测试的,需按抽样标准抽取样本交测 试部门进行测试,并跟进检验结果。 3、负责将外观和尺寸结果与性能测试结果结合填写在《成品入库检验报告》与 《OQC出货检验报告单》上。 4、产成品进仓后,需监督仓库对仓存条件、化学反应及有效库存期限的控制,提 前做好预防工作。对库存产品的质量鉴定负责。 5、对库存超期品的复检验,以及品质异常的处理,反馈与追踪 6、负责日、周、月统计报告与分析,并确保其准确性与上交及时性; 7、呆滞品检验及仓库储存状况查核; 8、品质异常反馈及改善追踪、效果确认,对出厂产品的订单符合性负责;。 9、负责客户退货产品的质量确认。 三、作业内容:

3.1.入库检验作业: 3.1.1 检查包装箱的箱脉是否符合技术规范。 3.1.2 检查包装箱及包装质量是否符合技术标准。 3.1.3 准备并复核《产品入库检验报告》,经过相关部门复核后交给制造部。3.1.4 将检验结果记录于《OQC入库检验记录表》上。 3.1.5 产品检验合格后,在外箱包装箱的箱脉标签旁盖上蓝色“PASS”章。 3.1.6 产品经检验为不合格,应先开出《品質异常联络单》,经由各個相关单位确认后,需要重工产品开出产品《重工单》,通知相关单位进行重工处理,不合格品依照《不合格品控制程序》执行。 3.1.7 制造部包装组对生产成品进仓,仓库负责收货。OQC全程跟踪并做好记录。 3.1.8 将产品每日的入库数量,入库质量状况交给质量部统计员进行统计。3.2.出货检验作业: 3.2.1根据IE计划部和销售部下达的《出货通知单》,仓库备货人员依据《出货通知单》‘提供成品信息’,OQC首先‘确认成品信息’。内容如下: A 出货单编号。 B 出厂企业(客户名称)。 C 出厂的箱数。 D 出厂的总panel数量,总功率。 E 出厂的产品规格(model)。 F 出厂的产品等级。 OQC核对以上所有信息是否满足客户要求(对因MRB特采入库产品需要做好特别记录以便日后跟踪),对出厂产品的订单符合性负责;。 3.2.2 物流仓库部将待出货产品备好放在待出货检验区。OQC首先检验备货是否依据《先进先出管理办法》执行。 3.2.3 物流仓库部备货完毕后,填写《送检单》送检验员检验。 3.2.4按照物流部的装箱单,OQC检验员在出货区找到对应之产品,逐一检验包装箱的外观,箱脉和标示标贴,所有实物必须与装箱单一致。对符合出货要求的产品则在包装箱上贴密封标贴并加盖合格章。 3.2.5 OQC全程跟踪装柜过程,检查装柜后产品包装箱是否完好,并记录集装箱号和关锁号,如果有防震标贴则需要检查色带的颜色是否正常。 3.2.6 将结果记录于“出货检验报告与OQC出货日报中”,出货检验报告格式依客户需求提供,如无特殊要求依据我公司报告格式。 编制:审核:核准:日期:日期:日期:

出货检验流程

1.0目的 为规范成品出货检验,防止不合格品流出,特制订本程序以规范之。 2.0范围 适用于公司所有成品出货前的检验工作。 3.0权责 3.1 客服部:负责成品出货前的检验通知&车辆调度&相关出货信息传达。3.2 品质管理部:负责成品出货前的检验&客户所需资料提供。 3.3技术部:负责对成品进行物性测试。 3.4仓务部:负责成品装货&数量核对&配合将客户所需提供资料转交客户。 4.0定义 无 5.0作业内容 5.1出货通知 5.1.1客服部相关人员根据成品出货日期提前一天通知OQC验货&准备相关资料(注:当天上午需要出货的产品需在出货前一天10:00前将《交货单》发给仓库进行备货,当天下午出货的产品需在出货前一天17:00前将《交货单》发给仓库进行备货,紧急订单需在出货前2H将《交货单》发给仓库进行备货。跟客户协商消耗处理产品以联络函形式通知到相关部门。 5.1.2仓库在收到《交货单》确认库存数量进行备货,对于常规出货产品需在出货前提前4H通知品管部进行验货,紧急订单需提前1H通知品管进行验货。注:仓库通知时将通知时间写在交货单上以备查验。 5.2出货检验 5.2.1 检验依据:依据《GB/T2828-2012计数抽样检验程序》单次抽样方案Ⅱ级水准以及相关检验标准、工程图纸、标准样品、适配件等进行检验作业。本公司IQC抽样计划规定:允收质量水准AQL:CRI=0、MAJ=0.65、MIN=1.0。特殊检验项目则每批次抽取10PCS进行检验 5.2.2 品质管理部OQC检验员针对待验货品,确定出货产品库存日期,如果库存期小于等于1个月的合格品,则可以使用制程检验数据作为出库依据。如果库存期大于1个月,则需要品质管理部重新取样经过实验室测试后判定合格后方可出货。 5.2.3 外观检验(对于直接换包装或标签出货产品、尾数产品、包装箱破损需

OQC检验标准

成都鸥威光电科技有限公司企业标准 O Q C检验标准 1 目的 规范OQC检验流程,使检验按照检验规定流程进行出货品质管控,确保出货品质的可靠性。 2 范围 适用于所有新产品和量产品的出货检验(on-line抽检、off-line抽检(OBA)/出货检)。 3 职责与权限 3.1 质量部: 3.1.1质量部OQC负责建立和维护本文件 3.1.2质量部OQC负责按照本文件规定的流程,并按照检验标准执行检验 3.1.3质量部OQC负责出货检验异常品的扣押和解扣押 3.1.4质量部OE工程师负责OQC产品检验标准的建立和limit sample提供 3.1.5质量部QE工程师主导OQC抽检功能异常处理 3.2生产部组检:负责OQC外观不良批的返工 3.3研发部:负责新产品阶段产品异常的分析和改善 3.4工程部:负责量产品阶段产品异常的分析和改善 3.5市场部:负责出货讯息通知 4 作业程序 OQC检验流程请参照附件1 4.1 OQC on-line检: 4.1.1组检后的产品,由OQC安排on-line检验员按组别对产品进行抽样检验,检验 标准按照《产品检验基准书》以及limit sample,对检验合格的产品,检验员贴 上合格标签后通知组检包装组队产品进行包装。 4.1.2 OQC on-line 抽检项目和频率:按照附件2、出货检验频率。 4.1.3 OQC on-line 异常处理:对于OQC抽检NG的批次由组长对不良品进行复判, 复判结果确实NG的产品,由OQC开具不合格通知单退回组检返工,返工后 的产品,需重新送OQC on-line检验直到合格为止。 4.2 OQC off-line(OBA)检: 4.2.1包装后的产品由组检包装组送OQC off-line(OBA)安排抽样检验,检验按照 《产品检验基准书》和SIP进行。 4.2.2 OQC off-line(OBA)抽样检验项目和频率:按照附件2、出货检验频率。 4.2.3产品外观和所有功能项目检验结果均合格的产品,由OQC在产品小标签上盖 上OQC PASS章,并由OQC组长在入库单上签字后产品才可以入库,仓库接 收入库的依据必须是:产品小标签OQC PASS盖章和组长签字后的入库单。 4.3 OQC off-line(OBA)检异常处理: 4.3.1对于外观不良、功能检验OK的产品:由OQC开具不合格通知单,通知组检 组管进行返工,返工后的产品,需重新送OQC on-line检验直到合格为止。