钢铁行业节能减排方向及措施

钢铁行业节能减排方向及措施

作者:节能减排课题组单位:中国钢铁工业协会报告访问次数:1086 次发布时间:08-12-24

一、钢铁行业节能减排现状

目前,钢铁工业的发展已面临资源和环境的双重制约,从长远来看,资源环境问题已是影响钢铁工业生存和发展的重大问题,只有转变增长方式,大幅度提高能源利用效率,以能源的有效利用促进钢铁工业的可持续发展,才能使钢铁工业有更大的生存和发展空间

近年来,我国钢铁工业节能减排进展情况如下

1.环境明显改善

通过各项节能措施的实施,我国大中型钢铁企业的环境污染局部得到控制,环境得到明显改善。2007年大中型钢铁企业二氧化硫排放总量756368吨,比2006年下降0.51%;化学需氧量排放总量59965吨,比2006年下降8.76%;工业粉尘排放总量382275吨,比2006年下降2.79%。烟尘排放总量156648吨,比2006年上升3.02%。

2.能耗指标进一步好转

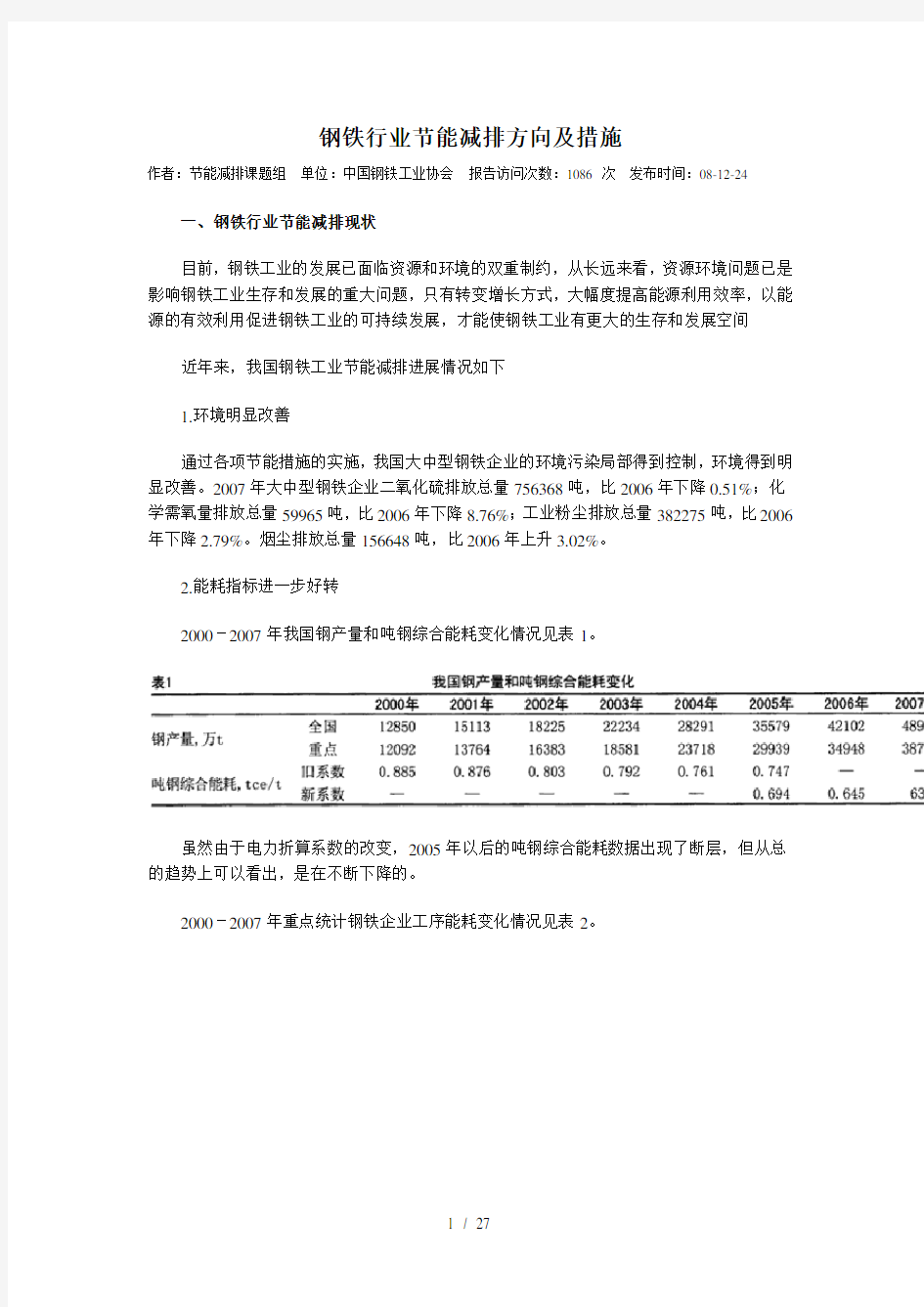

2000-2007年我国钢产量和吨钢综合能耗变化情况见表1。

虽然由于电力折算系数的改变,2005年以后的吨钢综合能耗数据出现了断层,但从总的趋势上可以看出,是在不断下降的。

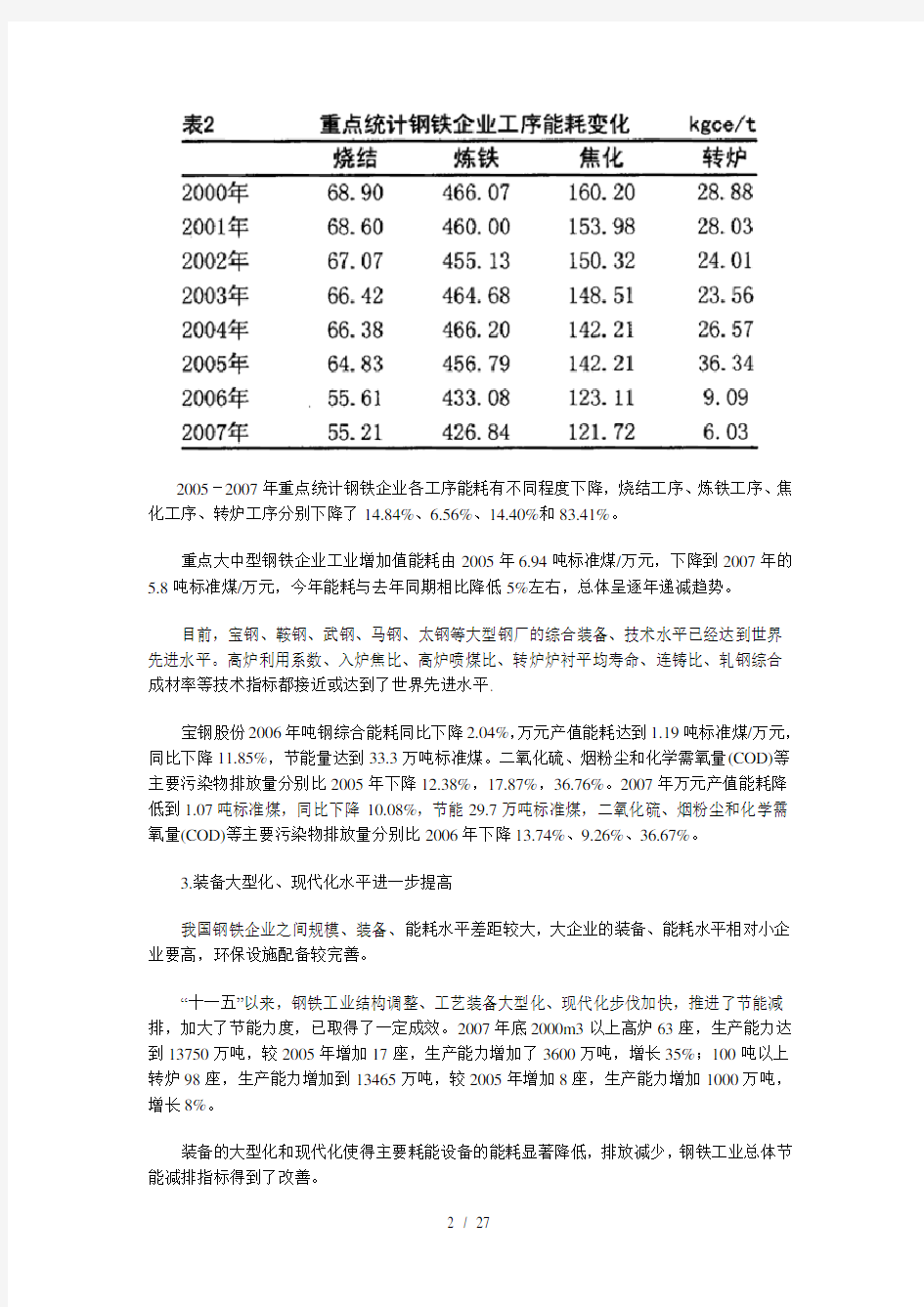

2000-2007年重点统计钢铁企业工序能耗变化情况见表2。

2005-2007年重点统计钢铁企业各工序能耗有不同程度下降,烧结工序、炼铁工序、焦化工序、转炉工序分别下降了14.84%、6.56%、14.40%和83.41%。

重点大中型钢铁企业工业增加值能耗由2005年6.94吨标准煤/万元,下降到2007年的5.8吨标准煤/万元,今年能耗与去年同期相比降低5%左右,总体呈逐年递减趋势。

目前,宝钢、鞍钢、武钢、马钢、太钢等大型钢厂的综合装备、技术水平已经达到世界先进水平。高炉利用系数、入炉焦比、高炉喷煤比、转炉炉衬平均寿命、连铸比、轧钢综合成材率等技术指标都接近或达到了世界先进水平.

宝钢股份2006年吨钢综合能耗同比下降2.04%,万元产值能耗达到1.19吨标准煤/万元,同比下降11.85%,节能量达到33.3万吨标准煤。二氧化硫、烟粉尘和化学需氧量(COD)等主要污染物排放量分别比2005年下降12.38%,17.87%,36.76%。2007年万元产值能耗降低到1.07吨标准煤,同比下降10.08%,节能29.7万吨标准煤,二氧化硫、烟粉尘和化学需氧量(COD)等主要污染物排放量分别比2006年下降13.74%、9.26%、36.67%。

3.装备大型化、现代化水平进一步提高

我国钢铁企业之间规模、装备、能耗水平差距较大,大企业的装备、能耗水平相对小企业要高,环保设施配备较完善。

“十一五”以来,钢铁工业结构调整、工艺装备大型化、现代化步伐加快,推进了节能减排,加大了节能力度,已取得了一定成效。2007年底2000m3以上高炉63座,生产能力达到13750万吨,较2005年增加17座,生产能力增加了3600万吨,增长35%;100吨以上转炉98座,生产能力增加到13465万吨,较2005年增加8座,生产能力增加1000万吨,增长8%。

装备的大型化和现代化使得主要耗能设备的能耗显著降低,排放减少,钢铁工业总体节能减排指标得到了改善。

4.重点节能技术普及率不断提高

干熄焦(CDQ)。截至2008年5月底,完全采用我国自主创新技术并建成投产的75t/h-160t/h干法熄焦装置共59套,与2005年相比增加39套,加上国产化前已投产的17套,共计71套。当前正在设计施工的有56套,进行可行性研究的9套,共计124套,总计干熄焦能力10957万吨,占我国焦炭生产能力三分之一,钢铁企业内焦化厂干熄焦率由2005年不足30%提高到目前45%以上。

TRT。到2007年底,49座2000m3以上高炉装备了TRT。目前采用全干法除尘的大型高炉已有莱钢、包钢、鞍钢等多家企业,首钢曹妃甸5500m3大型高炉也设计采用干法除尘系统。

转炉干式除尘。2007年继宝钢之后已有莱钢、包钢、太钢、天钢、承钢等企业的20余座转炉实现了干法除尘。包钢投入运行以来,取得了显著成效,净化后的烟气含尘量可达到≤10mg/m3的先进水平,节电、节水效果显著。据包钢测算,一座210吨转炉采用干法除尘后年增加经济效益在1200万元以上。

CCPP。目前我国钢铁企业中已有10个钢厂15套CCPP发电机组投产。此外,宝钢梅山、沙钢、太钢、浦钢、武钢、首钢京唐、莱钢、潍钢、萍钢、云南双友钢铁公司也拟建或在建不同规模的CCPP。

能源管理中心(EMS)。建立能源中心的目的,一是确保生产用能的稳定供应;二是充分利用低价能源代替高价能源;三是集中管理与自动化操作,提高劳动生产率。能源中心在宝钢自1991年投产以来,显示了其在能源管理的优越性。鞍钢、武钢、酒钢、首钢、攀钢、本钢、济钢、唐钢、太钢、华菱、邯钢等钢厂都已在建或准备建能源中心。

二、钢铁行业节能减排方向

我国钢铁工业用能特点决定了节能减排的方向。2006年我国重点统计钢铁企业的外购能源结构主要是煤炭,占79.43%,外购电力占19.05%,天然气占0.43%,油类占1.09%。而日本钢铁工业能源消费结构中,煤炭占56.4%,电力占23.7%,石油占19.9%。

2007年中国转炉钢占产量的近90%。从转炉钢比看,2007年美国是41.1%,德国69.1%,日本74.2%,俄罗斯56.9%,世界平均是66.3%,而我国是89.9%,比世界平均高23.6个百分点。

电炉钢企业较高炉—转炉长流程企业吨钢综合能耗要低。从两种钢铁生产流程在能源、排放方面的比较看,高炉—转炉流程消耗能源是670—730kgce/t,排放固态物质是0.6t/t,排放CO2等废气是2.1t/t;电炉流程则依次是340—400kgce/t,0.2t/t,0.52t/t。

借鉴日本钢铁联盟对本国钢铁企业的铁/钢比与吨钢能耗研究,按我国钢铁工业情况测算,铁钢比每提高0.1,可造成吨钢综合能耗上升约20kgce,中国比其他国家铁钢比高0.4左右,因而影响吨钢综合能耗约80kgce/t。

我国钢铁行业节能减排重点应围绕以下几个方面:

1.优化能源网络,建设能源管理中心

对于钢厂能量系统优化而言,能量高效利用与动态有序管理同时对运行过程物质流和能量流动态控制,从而使物质流和能量流在流程工序中“耦合”又有所分离。分别形成了物质流的“物流网络”和能量流的“能流网络”,因此,要特别重视各种能源介质利用的优化集成。

如果能够对各工序各自的能量排放(二次能源)和一次能源按一定的“程序”组织起来,并充分利用,就可以构成钢厂内部的“能源转换网络”—“能量流网络”。再通过能源管理中心的建设,对各种能源介质合理调控,将实现钢厂能量系统优化。

2.装备的大型化

我国钢铁企业总体发展不均衡,设备规模参差不齐。大型装备与小型设备相比有以下区别:<300m3高炉的吨铁工序能耗较>1000m3高炉高出近80kgce/t,相差19%左右;入炉焦比相差200kg/t;炼钢的金属料消耗高出约7.0kg/t等。小型设备环保设施缺乏,导致粉尘、SO2等污染物排放量大,环境污染严重:一次能源消耗量大,且二次能源回收利用率低:现有成熟的节能技术,如TRT、转炉煤气回收等,小型设备由于工艺落后、装备水平差,基本上无法应用,这也正是能耗高的一个主要原因。

我国钢铁工业设备大型化与国际水平比较见表3。

(1)高炉大小对能耗的影响

大高炉能耗比小高炉低,铁水温度比小高炉高,有利于低硅冶炼。从大气环境污染方面看,一座高炉就是一个污染点,不论高炉容积大小。高炉容积越大,座数少,大气污染就较轻。当然,片面追求大型化是不对的。高炉容积应以建厂条件、规模和品种决定,应在可能范围内减少高炉座数。高炉结构的合理化还包括技术装备的合理配置。合理的高炉结构是炼铁节能的重要物质基础。

(2)转炉大小对能耗的影响

装机容量对单位产品能耗的影响并不是很明显,但是在排除人为管理的因素后,其总体趋势是在同样的煤气回收配备方式上,装机容量越大,其相应的单位产品能耗就越低。

(3)烧结机面积大小对能耗的影响

烧结工序能耗与烧结机的面积基本上呈反比,因此,烧结机大型化不仅是提高产量的需要,而且也是节约单位产品能源消耗的途径之一。

(4)焦炉大小对能耗的影响

大容积焦炉具有机械化自动化程度高、焦炭质量好、动力消耗低、生产率高、生产环境清洁以及经济效益好等优点。在产量相同的条件下,可减少炉孔数,相应减少焦炉的占地面积,减少每天出炉次数,从而减少污染物的排放。

6m焦炉相对于4.3m焦炉在节能上具有不小的优势,6m焦炉单位产品能耗是

125.93k8ce/t焦,4.3m焦炉是167.57kgce/t焦。同时,6m焦炉与4.3m焦炉相比,污染物排放量可减少1/3以上,同时可提高劳动生产率和焦炭质量(M40提高1个百分点,M1O降低0.5个百分点),降低生产成本。

3.提高二次能源利用率

我国钢厂在节能方面,已经经历了两个主要阶段:即80年代的单体节能及相应的系统节能,90年代的工序取代优化和流程结构优化的系统节能。进入21世纪以来,通过“三干”(干熄焦、高炉煤气干法除尘、转炉煤气干法除尘)、“系统节水”、“发电”等措施,逐步进入到全面深入地充分开发钢铁制造流程的“能源转换功能”时期。

目前,钢铁工业已有不少成熟的节能减排技术,使得二次能源的利用率有了很大提高。在现阶段,能源转换环节节能减排的首要任务是推广、普及现有节能技术,充分发挥现有节能技术的节能潜力。同时,要积极开发新型节能技术,努力将现有技术条件下无法回收利用的二次能源运用新技术加以回收利用。

对高炉—转炉流程而言,其以铁矿、煤为源头,在加工—转换过程中,产生大量的副产煤气——COG、BFG、LDG和余热余能。由此,高炉—转炉流程节能的突破口在于副产煤气、余热余能的利用。

二次能源中,各种副产煤气所占比例最大,总计达到约74.97%,其中焦炉煤气约占22.29%,高炉煤气约占43.66%,转炉煤气约占9.02%。

我国钢铁企业余热资源的回收率仅25.8%。大量低品质余热资源尚未得到有效利用。按余热资源的品质统计:回收高温余热居多,回收率为44.4%;其次是中温余热,回收率为30.2%:低温余热回收率还不足1%。若按携带余热的物质形态统计:回收最多的是产品显热,回收率为50.4%,其次是烟气显热,回收率为14.92%:冷却水的显热回收率只有1.90%;各种渣显热的回收率更少,只有1.59%。

副产煤气的充分、合理利用是降低能源消耗的关键所在。但目前我国钢铁工业焦炉煤气、高炉煤气放散率仍较高,转炉煤气回收量也比较低。重点统计钢铁企业副产煤气放散和利用情况见表4。

各种余热余能资源中,焦炭显热、烧结矿显热、高炉炉顶余压和转炉煤气显热等是余热回收的重点,目前已有成熟技术,在进一步开发新技术、提高回收效率的基础上,重点应加强节能技术的推广,提高普及率。烧结、焦化废烟气等低温显热回收技术尚不成熟,高炉渣和钢渣显热利用技术有待开发,是未来钢铁工业节能技术创新的方向和突破点。

我国钢铁企业中年产粗钢500万吨以上的大型钢铁企业节能设备相对较完善,二次能源回收水平较高,但与日本等先进产钢国家相比仍有一定的差距。一些小企业二次能源回收装置配备很少。即使是目前比较先进的大型设备,二次能源回收设备的潜力也没有完全发挥出来。二次能源回收量决定于节能设备的选型、运行状况及管理,要从各个影响环节入手,才能最大限度提高二次能源的回收利用量。

二次能源回收环节的具体差距原因和节能潜力以及能够达到的节能目标的分析工作正在进行中,2008年年底将有初步结果。

4.消纳社会废弃物

鼓励利用废弃钢、废塑料、钢铁渣、含铁尘泥、尾矿、废轮胎等大宗废弃物,建议国家和有关行业指导,将废钢和废塑料的回收、分类、处理、供应发展成为一个产业,对废塑料回收、处理在技术开发上给予资金和政策支持。

三、钢铁行业节能减排措施

1.积极贯彻相应法规标准

“十一五”以来,国家制定了各种法律法规,淘汰落后生产能力,制止落后设备的新建。

(1)在《节能减排综合性方案的通知》(国发[2007]15号)中,公布了“十一五”时期应淘汰的包括钢铁工业在内的落后生产能力。

(2)制定了单位产品能源消耗限额国家标准。作为《节约能源法》的配套标准,国家发改委组织制定了钢铁行业的能源消耗限额标准《粗钢单位产品能源消耗限额国家标准》、《焦炭单位产品能源消耗限额国家标准》、《铁合金单位产品能源消耗限额国家标准》、《炭素单位产品能源消耗限额国家标准》。作为淘汰落后和新建准入的能耗限制标准。标准已于2008年6月1日颁布实施。

标准中对于原有设备的能耗标准进行了强制性限制,对于不符合能耗标准的设备予以淘汰。并规定了新建设备的能耗准入门槛,不符合能耗标准,不予批准新建。同时,标准中还设定了能耗先进值,作为企业的努力方向。

2.推动企业之间节能减排对标挖潜,提高企业节能减排动力

能效对标是企业不断将自己的生产流程或某些工艺设备能源利用效率与同类企业或那些被公认是行业先进的企业的能源资源进行对比的过程。有助于克服我国钢铁工业能源利用效率的障碍,促进能效水平的提高,支持中国建立一个可持续的、基于市场的、提高能效的机制,促进完善节能政策法规体系。实施能效对标活动,将引导广大钢铁企业科学用能、节约用能、合理用能,促进其生产方式向高效率、低消耗、低排放转变,对于缓解能源约束矛盾、促进节约型社会建设具有重要的现实意义和作用。

3.提高企业能源管理,建立完善的节能减排监测制度

一些企业能源计量配备不完善、不准确,无考核和核查机制。一方面,企业对很多能源的计量特别是回收的二次能源量的计量误差很大;另一方面对应该实测的,如煤和焦炭的能源折标准煤系数很多企业没有规范地去测,致使企业的能源指标难以真实反映企业能源利用的水平。一些新上的中小钢铁企业没有能源统计报告制度,没有能源管理专业知识的人员,不做企业能源平衡,没有能源平衡表,有的甚至连能源指标的含义都不清楚。

准确的能源计量、监测是企业高效能源管理的基础,也是制定节能目标考核节能成果的必要工具。要严格钢铁企业计量制度,才能真实反映钢铁工业能耗水平、存在的问题和差距等,为今后节能目标确定、节能规划的制定提供保证。

4.推广成熟技术,开发新技术

(1)干熄焦(CDQ)技术

干法熄焦技术是目前国外较广泛应用的一项节能技术,它是回收红焦显热和改善操作环境的一项先进工艺技术,其优势体现在:

减少环境污染。对规模为100万t/a焦化厂而言,采用干熄焦技术,每年可以减少8万-10万t动力煤燃烧对大气的污染,比传统的湿熄焦节水0.443t/t焦。

改善焦炭质量。大型高炉采用干熄焦焦炭可使其焦比降低2%,使高炉生产能力提高1%。采用干熄焦可以降低强粘结性的焦,肥煤配入量10%-20%,可在配煤中多用15%弱粘结性煤,有利于充分利用资源和降低焦炭成本。

干熄焦技术对炼焦工序可实现吨焦节能40千克标煤,可使吨钢能耗降低15千克标准煤。若我国焦炭生产全部采用干熄焦,则年可节约1200万吨标准煤。

干熄焦工艺中的惰性气体进行冷却所产生的蒸汽在蒸汽锅炉中进行发电时,蒸汽压力和温度的高低对干熄焦工艺的节能效率具有显著的影响。高的蒸汽压力和温度可以使发电量增加10%左右。济钢6、7号焦炉150吨干熄焦工程引进了新日铁的最新技术,是国内首家采用高温高压自然循环锅炉,配备了世界最先进的焦炉节能环保工艺。

(2)煤调湿(CMC)技术

煤调湿是装炉煤水分控制工艺的简称,是将炼焦煤料在装炉前去除一部分水分,保持装炉煤水分稳定在6%左右,然后装炉炼焦。按2007年全国的焦炭生产规模推算,若在全国的焦化企业推广实施煤调湿,年可节约300万吨标准煤,年可减少焦化污水约1500万吨,CO2排放量约1600万吨,节能减排效果显著,潜在经济效益巨大。

(3)烧结低温余热回收技术

烧结余热余能约占整个流程余热资源的10%左右,余热温度在300-500℃之间,是目前我国低温余热资源应用的重点。

烧结余热发电是利用低温余热的一个有效途径,但目前应用很少,且存在一些问题,在运行过程中,由于烧结机和环冷机工况发生变化时,余热回收系统的工作参数也将随之变动,输出的蒸汽压力、温度、流量也将发生变化,从而影响发电机组的运行效率。

目前我国烧结余热利用的重点和难点在于:由于存在漏风率高导致废气温度降低,又要保证进入除尘器前废气温度在露点以上等原因,回收利用烧结余热较困难,因此,如何降低漏风率以提高烧结机烟气温度,以及在保证烧结废气除尘所需温度条件下,实现烧结机尾部高温段废气显热回收、烧结余热蒸汽发电核心技术的消化吸收和本土化,是烧结余热回收的重点。如开发此技术将烧结矿余热充分利用,则钢铁行业年可节约能源约900万吨标准煤。

(4)高炉TRT技术

TRT主要分为湿式、干式、干湿两用型。湿式TRT用于采用湿法除尘工艺中高炉煤气的能量回收。经湿法除尘后的高炉煤气一般为50℃左右,压力损失约20-35kPa,含尘量10-20mg/m3。湿法除尘后的高炉煤气压力较低,大量喷水损失了大量有用的热能,同时大大增加了煤气中的含水量,不仅降低了煤气的热值,而且对TRT等设备也不利。

高炉TRT与高炉煤气干法除尘技术相结合是对高炉余压、煤气综合利用的系统集成技术。这种技术结合一方面提高了TRT发电效率30%以上,使吨铁发电量达到了35kWh-

40kWh;另一方面实现了高炉煤气全干法除尘,减少或基本没有新水消耗和废水排放,煤气含尘量降低到5mg/m3。高炉采用全干法除尘可有效提高TRT发电量。

随着高炉无料钟炉顶技术及干法除尘工艺的发展、成熟和推广应用,TRT装置由湿式向干式发展是一种趋势。

(5)转炉干法除尘技术

炼钢转炉煤气回收利用采用干法除尘技术后,不但可提高除尘效率,而且节能效果显著。通过电除尘器可直接将粉尘浓度降至10mg/Nm3以下,不存在二次污染,系统阻损小,煤气发热值高,回收粉尘可直接利用,系统简化,占地面积小,并可以部分或完全补偿转炉炼钢过程能耗,因而获得世界各国的普遍重视和采用,己被认定为今后发展方向。如果在我国普遍推广,全年除尘电耗可减少近3亿度。转炉回收的煤气与蒸汽综合起来折成标准煤,每吨钢可回收35kg左右。干法回收的粉尘成球后直接返回转炉替代废钢或矿石作为冷却剂,直接回收其金属铁可增加钢产量1.8%。

2006年我国转炉钢产量为4.18亿吨,占87.48%,若按每吨钢可回收75Nm3煤气计,全年可回收270多亿立方米,每立方米煤气热值为7527kJ以上,折690万吨标煤,相当于吨钢降低能耗19kg标煤,所以,回收利用的前景很好。今后,该项技术要在进一步创新的基础上,提高设备的国产化比例,降低投资,为普及推广创造条件。

(6)转炉余热蒸汽发电技术

在提高转炉烟气余热回收量的基础上,重点开发低压(饱和)蒸汽发电技术。如吨钢发电量按照15kWh计算,全国年产钢5亿吨,则每年可以发电75亿kWh,折合300万tce左右,产生效益40多亿元。同时,所发电可以替代从社会电厂购电,从而实现社会减排CO2630万吨,减排SO26万吨,社会环境效益显著。

(7)钢渣处理

目前,我国在高炉水渣利用技术方面已经取得了突破性进展,但转炉、电炉冶炼过程中产生的钢渣应用技术还不成熟。2008年,我国钢产量预计可达到5亿吨,钢渣产量约为0.7亿吨,而目前我国钢渣利用率仅为20%,堆积的钢渣不仅占用大量土地,且造成环境污染。

目前钢渣利用技术正在不断探索,但尚未找到大规模资源化合理利用的有效途径,今后,解决钢渣利用问题仍是一项重要的任务。

(8)副产煤气发电

在保证钢铁生产过程煤气消耗的基础上,剩余煤气利用与余热余能回收集成到发电上来,实现钢厂副产煤气的动态平衡,对于钢厂进一步降低能耗是至关重要的。而副产煤气的动态平衡,关键在于煤气缓冲用户的选择;钢厂煤气自发电问题,则关键在于煤气波动与动态平衡的模拟,以及在此基础上,合理选择发电机组。

(9)燃气—蒸汽联合循环发电技术CCPP

燃气—蒸汽联合循环发电技术(gas-steam Combined Cycle Power Plant简称CCPP)。CCPP 技术先进,发电率高。已接近天然气和柴油为燃料的相近型号的燃气轮机联合循环发电水平;钢铁厂的CCPP以燃高炉煤气为主、有的工厂可能掺入少量焦炉煤气或转炉煤气,与常规电厂相比,CCPP热电转换效率提高近10个百分点,为钢厂富余煤气利用提供了良好的途径。

CCPP技术特点:热效率高,发电效率高。在不外供热时高达40%-45%,而常规的锅炉蒸汽发电仅为35%左右。相同的煤气量,CCPP要比常规的锅炉蒸汽发电多发出70%-90%的电。CCPP排烟中CO2排放比常规火力电厂减少45%-50%,没有SO2、飞灰及灰渣排放,NOx排放很低,目前己达到小于25mg/kg,今后有望达到5-9mg/kg。

目前我国钢铁企业高炉煤气、焦炉煤气仍有放散,若将这些放散的煤气都用于CCPP发电,仅此一项每年约可节约600万吨标准煤。

(10)钢厂综合节电

钢厂用电和节电,一是要提高自发电效率,二是从技术、管理方面节约用电,提高用电效率。如全烧高炉煤气锅炉的开发为高效回收低热值的高炉煤气开辟一条新的途径,可有效提高自发电效率。节约用电方面可采用变频调速、更新风机水泵、采用节能型变压器等。要结合生产实际情况对各厂矿变配电系统进行优化匹配,在保证安全的前提下提高变压器的负荷率,避免出现“大马拉小车”现象,减少电机无功运转造成的电耗。应采取合理优化供电系统,合理分配与平衡负荷,使企业用电均衡化,提高负荷率,优化运行;应按经济运行条件选择调整变压器,使其在多数情况下运行在经济运行点上,降低电能损耗,“削峰填谷”降低用电负荷最大需量,重视钢铁企业高用电设备的无功动态补偿与谐波治理,对整体照明系统进行优化改造,合理配置灯具,提高用电效率。

(11)主要污染物减排

烧结工序是目前钢厂SO2排放的源头,约占整个企业排放量的80%,因此是钢铁企业SO2减排的重点工序。烧结机烟气脱硫在国内目前还没有公认成熟的技术,大多数钢铁企业的烧结机烟气脱硫改造,仍然处于观望和考察阶段。从已经验收的钢铁厂烧结机烟气脱硫项目来看,暴露出了很多现场问题,事实证明,完全照搬其他领域的烟气脱硫技术不能很好地适应于烧结机生产工作,这是由烧结机自身的烟气特性和工艺生产决定的。因此,借鉴国外和其他行业的烟气脱硫先进技术,结合烧结机工艺生产特性,是我国烧结机烟气脱硫的必经之路。

国家新修订的《中华人民共和国水污染防治法》自2008年6月1日起施行。对工业水污染防治提出更严格的要求,加大了污染事故的处罚力度。钢铁行业要继续加强钢铁生产过程中的各类水污染防治,通过废水处理、串级循环使用促进钢铁工业提高水资源利用效率,进一步降低新水用量。要继续高度重视焦化废水处理的经济有效、稳定达标技术的深入研发与工业化应用。深入开发高氨氮及高COD等废水处理回用技术,真正实现“零”排放。

二恶英和多氯代二苯并呋喃是具持久性、生物累积性、长距离迁移及高毒性化合物。2004年6月25日,第十届全国人大第十次会议审议批准我国加入《关于持久性有机污染物的斯德哥尔摩公约》(以下简称POPs公约),2004年11月11日,公约对中国正式生效,首批列入POPs公约受控名单有12种物质,其中无意产生的二恶英类POPs物质的控制已成为环境保护热点问题之一。中国履行POPs公约的《国家实施计划》(NIP)于2007年4月14日获得国务院批准。NIP中将钢铁行业确立为二恶英减排优先重点控制行业之一,要求分阶段逐步开展BAT/BEP的应用,控制和减少二恶英的排放。

日前环境保护部要求钢铁行业对二恶英减排近期行动计划及规划进行编制,有关重点生产工序的排放限值标准也可能出台,钢铁企业应给予高度重视!

(12)CO2减排工作

由CO2等温室气体引发的全球气候变化已成为国际社会关注的焦点,其中CO2减排应成为钢铁企业必须关注和解决的重大环境问题。从全球来看,工业生产所产生的CO2占全球排放量的20%以上,而钢铁生产产生的CO2占工业总排放的15%-20%,相当于世界人为温室气体的3%-4%。

我国钢铁工业的迅速发展使得国际上对我国钢铁工业日益关注,对我国钢铁行业CO2排放问题也存在各种评论,国际钢铁协会也已组织开展对我国钢铁工业CO2排放量进行评估计算。为避免国际社会对我国钢铁工业在CO2排放方面产生认识上的偏颇,我们必须要针对我国钢铁企业实际,运用自己的方法对我国钢铁企业二氧化碳排放有一个相对正确的评价,因此协会组织开展了“我国主要钢铁企业二氧化碳排放现状研究”课题,对钢铁企业二氧化碳排放问题进行分析研究.

各种余热余能资源中,焦炭显热、烧结矿显热、高炉炉顶余压和转炉煤气显热等是余热回收的重点,目前已有成熟技术,在进一步开发新技术、提高回收效率的基础上,重点应加强节能技术的推广,提高普及率。烧结、焦化废烟气等低温显热回收技术尚不成熟,高炉渣和钢渣显热利用技术有待开发,是未来钢铁工业节能技术创新的方向和突破点。

我国钢铁企业中年产粗钢500万吨以上的大型钢铁企业节能设备相对较完善,二次能源回收水平较高,但与日本等先进产钢国家相比仍有一定的差距。一些小企业二次能源回收装置配备很少。即使是目前比较先进的大型设备,二次能源回收设备的潜力也没有完全发挥出来。二次能源回收量决定于节能设备的选型、运行状况及管理,要从各个影响环节入手,才能最大限度提高二次能源的回收利用量。

二次能源回收环节的具体差距原因和节能潜力以及能够达到的节能目标的分析工作正在进行中,2008年年底将有初步结果。

4.消纳社会废弃物

鼓励利用废弃钢、废塑料、钢铁渣、含铁尘泥、尾矿、废轮胎等大宗废弃物,建议国家和有关行业指导,将废钢和废塑料的回收、分类、处理、供应发展成为一个产业,对废塑料回收、处理在技术开发上给予资金和政策支持。

三、钢铁行业节能减排措施

1.积极贯彻相应法规标准

“十一五”以来,国家制定了各种法律法规,淘汰落后生产能力,制止落后设备的新建。

(1)在《节能减排综合性方案的通知》(国发[2007]15号)中,公布了“十一五”时期应淘汰的包括钢铁工业在内的落后生产能力。

(2)制定了单位产品能源消耗限额国家标准。作为《节约能源法》的配套标准,国家发改委组织制定了钢铁行业的能源消耗限额标准《粗钢单位产品能源消耗限额国家标准》、《焦炭单位产品能源消耗限额国家标准》、《铁合金单位产品能源消耗限额国家标准》、《炭素单位产品能源消耗限额国家标准》。作为淘汰落后和新建准入的能耗限制标准。标准已于2008年6月1日颁布实施。

标准中对于原有设备的能耗标准进行了强制性限制,对于不符合能耗标准的设备予以淘汰。并规定了新建设备的能耗准入门槛,不符合能耗标准,不予批准新建。同时,标准中还设定了能耗先进值,作为企业的努力方向。

2.推动企业之间节能减排对标挖潜,提高企业节能减排动力

能效对标是企业不断将自己的生产流程或某些工艺设备能源利用效率与同类企业或那些被公认是行业先进的企业的能源资源进行对比的过程。有助于克服我国钢铁工业能源利用效率的障碍,促进能效水平的提高,支持中国建立一个可持续的、基于市场的、提高能效的机制,促进完善节能政策法规体系。实施能效对标活动,将引导广大钢铁企业科学用能、节约用能、合理用能,促进其生产方式向高效率、低消耗、低排放转变,对于缓解能源约束矛盾、促进节约型社会建设具有重要的现实意义和作用。

3.提高企业能源管理,建立完善的节能减排监测制度

一些企业能源计量配备不完善、不准确,无考核和核查机制。一方面,企业对很多能源的计量特别是回收的二次能源量的计量误差很大;另一方面对应该实测的,如煤和焦炭的能源折标准煤系数很多企业没有规范地去测,致使企业的能源指标难以真实反映企业能源利用的水平。一些新上的中小钢铁企业没有能源统计报告制度,没有能源管理专业知识的人员,不做企业能源平衡,没有能源平衡表,有的甚至连能源指标的含义都不清楚。

准确的能源计量、监测是企业高效能源管理的基础,也是制定节能目标考核节能成果的必要工具。要严格钢铁企业计量制度,才能真实反映钢铁工业能耗水平、存在的问题和差距等,为今后节能目标确定、节能规划的制定提供保证。

4.推广成熟技术,开发新技术

(1)干熄焦(CDQ)技术

干法熄焦技术是目前国外较广泛应用的一项节能技术,它是回收红焦显热和改善操作环境的一项先进工艺技术,其优势体现在:

减少环境污染。对规模为100万t/a焦化厂而言,采用干熄焦技术,每年可以减少8万-10万t动力煤燃烧对大气的污染,比传统的湿熄焦节水0.443t/t焦。

改善焦炭质量。大型高炉采用干熄焦焦炭可使其焦比降低2%,使高炉生产能力提高1%。采用干熄焦可以降低强粘结性的焦,肥煤配入量10%-20%,可在配煤中多用15%弱粘结性煤,有利于充分利用资源和降低焦炭成本。

干熄焦技术对炼焦工序可实现吨焦节能40千克标煤,可使吨钢能耗降低15千克标准煤。若我国焦炭生产全部采用干熄焦,则年可节约1200万吨标准煤。

干熄焦工艺中的惰性气体进行冷却所产生的蒸汽在蒸汽锅炉中进行发电时,蒸汽压力和温度的高低对干熄焦工艺的节能效率具有显著的影响。高的蒸汽压力和温度可以使发电量增加10%左右。济钢6、7号焦炉150吨干熄焦工程引进了新日铁的最新技术,是国内首家采用高温高压自然循环锅炉,配备了世界最先进的焦炉节能环保工艺。

(2)煤调湿(CMC)技术

煤调湿是装炉煤水分控制工艺的简称,是将炼焦煤料在装炉前去除一部分水分,保持装炉煤水分稳定在6%左右,然后装炉炼焦。按2007年全国的焦炭生产规模推算,若在全国的焦化企业推广实施煤调湿,年可节约300万吨标准煤,年可减少焦化污水约1500万吨,CO2排放量约1600万吨,节能减排效果显著,潜在经济效益巨大。

(3)烧结低温余热回收技术

烧结余热余能约占整个流程余热资源的10%左右,余热温度在300-500℃之间,是目前我国低温余热资源应用的重点。

烧结余热发电是利用低温余热的一个有效途径,但目前应用很少,且存在一些问题,在运行过程中,由于烧结机和环冷机工况发生变化时,余热回收系统的工作参数也将随之变动,输出的蒸汽压力、温度、流量也将发生变化,从而影响发电机组的运行效率。

目前我国烧结余热利用的重点和难点在于:由于存在漏风率高导致废气温度降低,又要保证进入除尘器前废气温度在露点以上等原因,回收利用烧结余热较困难,因此,如何降低漏风率以提高烧结机烟气温度,以及在保证烧结废气除尘所需温度条件下,实现烧结机尾部高温段废气显热回收、烧结余热蒸汽发电核心技术的消化吸收和本土化,是烧结余热回收的重点。如开发此技术将烧结矿余热充分利用,则钢铁行业年可节约能源约900万吨标准煤。

(4)高炉TRT技术

TRT主要分为湿式、干式、干湿两用型。湿式TRT用于采用湿法除尘工艺中高炉煤气的能量回收。经湿法除尘后的高炉煤气一般为50℃左右,压力损失约20-35kPa,含尘量10-20mg/m3。湿法除尘后的高炉煤气压力较低,大量喷水损失了大量有用的热能,同时大大增加了煤气中的含水量,不仅降低了煤气的热值,而且对TRT等设备也不利。

高炉TRT与高炉煤气干法除尘技术相结合是对高炉余压、煤气综合利用的系统集成技术。这种技术结合一方面提高了TRT发电效率30%以上,使吨铁发电量达到了35kWh-40kWh;另一方面实现了高炉煤气全干法除尘,减少或基本没有新水消耗和废水排放,煤气含尘量降低到5mg/m3。高炉采用全干法除尘可有效提高TRT发电量。

随着高炉无料钟炉顶技术及干法除尘工艺的发展、成熟和推广应用,TRT装置由湿式向干式发展是一种趋势。

(5)转炉干法除尘技术

炼钢转炉煤气回收利用采用干法除尘技术后,不但可提高除尘效率,而且节能效果显著。通过电除尘器可直接将粉尘浓度降至10mg/Nm3以下,不存在二次污染,系统阻损小,煤气发热值高,回收粉尘可直接利用,系统简化,占地面积小,并可以部分或完全补偿转炉炼钢过程能耗,因而获得世界各国的普遍重视和采用,己被认定为今后发展方向。如果在我国普遍推广,全年除尘电耗可减少近3亿度。转炉回收的煤气与蒸汽综合起来折成标准煤,每吨钢可回收35kg左右。干法回收的粉尘成球后直接返回转炉替代废钢或矿石作为冷却剂,直接回收其金属铁可增加钢产量1.8%。

2006年我国转炉钢产量为4.18亿吨,占87.48%,若按每吨钢可回收75Nm3煤气计,全年可回收270多亿立方米,每立方米煤气热值为7527kJ以上,折690万吨标煤,相当于吨钢降低能耗19kg标煤,所以,回收利用的前景很好。今后,该项技术要在进一步创新的基础上,提高设备的国产化比例,降低投资,为普及推广创造条件。

(6)转炉余热蒸汽发电技术

在提高转炉烟气余热回收量的基础上,重点开发低压(饱和)蒸汽发电技术。如吨钢发电量按照15kWh计算,全国年产钢5亿吨,则每年可以发电75亿kWh,折合300万tce左右,产生效益40多亿元。同时,所发电可以替代从社会电厂购电,从而实现社会减排CO2630万吨,减排SO26万吨,社会环境效益显著。

(7)钢渣处理

目前,我国在高炉水渣利用技术方面已经取得了突破性进展,但转炉、电炉冶炼过程中产生的钢渣应用技术还不成熟。2008年,我国钢产量预计可达到5亿吨,钢渣产量约为0.7亿吨,而目前我国钢渣利用率仅为20%,堆积的钢渣不仅占用大量土地,且造成环境污染。

目前钢渣利用技术正在不断探索,但尚未找到大规模资源化合理利用的有效途径,今后,解决钢渣利用问题仍是一项重要的任务。

(8)副产煤气发电

在保证钢铁生产过程煤气消耗的基础上,剩余煤气利用与余热余能回收集成到发电上来,实现钢厂副产煤气的动态平衡,对于钢厂进一步降低能耗是至关重要的。而副产煤气的动态平衡,关键在于煤气缓冲用户的选择;钢厂煤气自发电问题,则关键在于煤气波动与动态平衡的模拟,以及在此基础上,合理选择发电机组。

(9)燃气—蒸汽联合循环发电技术CCPP

燃气—蒸汽联合循环发电技术(gas-steam Combined Cycle Power Plant简称CCPP)。CCPP 技术先进,发电率高。已接近天然气和柴油为燃料的相近型号的燃气轮机联合循环发电水平;钢铁厂的CCPP以燃高炉煤气为主、有的工厂可能掺入少量焦炉煤气或转炉煤气,与常规电厂相比,CCPP热电转换效率提高近10个百分点,为钢厂富余煤气利用提供了良好的途径。

CCPP技术特点:热效率高,发电效率高。在不外供热时高达40%-45%,而常规的锅炉蒸汽发电仅为35%左右。相同的煤气量,CCPP要比常规的锅炉蒸汽发电多发出70%-90%的电。CCPP排烟中CO2排放比常规火力电厂减少45%-50%,没有SO2、飞灰及灰渣排放,NOx排放很低,目前己达到小于25mg/kg,今后有望达到5-9mg/kg。

目前我国钢铁企业高炉煤气、焦炉煤气仍有放散,若将这些放散的煤气都用于CCPP发电,仅此一项每年约可节约600万吨标准煤。

(10)钢厂综合节电

钢厂用电和节电,一是要提高自发电效率,二是从技术、管理方面节约用电,提高用电效率。如全烧高炉煤气锅炉的开发为高效回收低热值的高炉煤气开辟一条新的途径,可有效提高自发电效率。节约用电方面可采用变频调速、更新风机水泵、采用节能型变压器等。要结合生产实际情况对各厂矿变配电系统进行优化匹配,在保证安全的前提下提高变压器的负荷率,避免出现“大马拉小车”现象,减少电机无功运转造成的电耗。应采取合理优化供电系统,合理分配与平衡负荷,使企业用电均衡化,提高负荷率,优化运行;应按经济运行条件选择调整变压器,使其在多数情况下运行在经济运行点上,降低电能损耗,“削峰填谷”降低用电负荷最大需量,重视钢铁企业高用电设备的无功动态补偿与谐波治理,对整体照明系统进行优化改造,合理配置灯具,提高用电效率。

(11)主要污染物减排

烧结工序是目前钢厂SO2排放的源头,约占整个企业排放量的80%,因此是钢铁企业SO2减排的重点工序。烧结机烟气脱硫在国内目前还没有公认成熟的技术,大多数钢铁企业的烧结机烟气脱硫改造,仍然处于观望和考察阶段。从已经验收的钢铁厂烧结机烟气脱硫项目来看,暴露出了很多现场问题,事实证明,完全照搬其他领域的烟气脱硫技术不能很好地

适应于烧结机生产工作,这是由烧结机自身的烟气特性和工艺生产决定的。因此,借鉴国外和其他行业的烟气脱硫先进技术,结合烧结机工艺生产特性,是我国烧结机烟气脱硫的必经之路。

国家新修订的《中华人民共和国水污染防治法》自2008年6月1日起施行。对工业水污染防治提出更严格的要求,加大了污染事故的处罚力度。钢铁行业要继续加强钢铁生产过程中的各类水污染防治,通过废水处理、串级循环使用促进钢铁工业提高水资源利用效率,进一步降低新水用量。要继续高度重视焦化废水处理的经济有效、稳定达标技术的深入研发与工业化应用。深入开发高氨氮及高COD等废水处理回用技术,真正实现“零”排放。

二恶英和多氯代二苯并呋喃是具持久性、生物累积性、长距离迁移及高毒性化合物。2004年6月25日,第十届全国人大第十次会议审议批准我国加入《关于持久性有机污染物的斯德哥尔摩公约》(以下简称POPs公约),2004年11月11日,公约对中国正式生效,首批列入POPs公约受控名单有12种物质,其中无意产生的二恶英类POPs物质的控制已成为环境保护热点问题之一。中国履行POPs公约的《国家实施计划》(NIP)于2007年4月14日获得国务院批准。NIP中将钢铁行业确立为二恶英减排优先重点控制行业之一,要求分阶段逐步开展BAT/BEP的应用,控制和减少二恶英的排放。

日前环境保护部要求钢铁行业对二恶英减排近期行动计划及规划进行编制,有关重点生产工序的排放限值标准也可能出台,钢铁企业应给予高度重视!

(12)CO2减排工作

由CO2等温室气体引发的全球气候变化已成为国际社会关注的焦点,其中CO2减排应成为钢铁企业必须关注和解决的重大环境问题。从全球来看,工业生产所产生的CO2占全球排放量的20%以上,而钢铁生产产生的CO2占工业总排放的15%-20%,相当于世界人为温室气体的3%-4%。

我国钢铁工业的迅速发展使得国际上对我国钢铁工业日益关注,对我国钢铁行业CO2排放问题也存在各种评论,国际钢铁协会也已组织开展对我国钢铁工业CO2排放量进行评估计算。为避免国际社会对我国钢铁工业在CO2排放方面产生认识上的偏颇,我们必须要针对我国钢铁企业实际,运用自己的方法对我国钢铁企业二氧化碳排放有一个相对正确的评价,因此协会组织开展了“我国主要钢铁企业二氧化碳排放现状研究”课题,对钢铁企业二氧化碳排放问题进行分析研究.

各种余热余能资源中,焦炭显热、烧结矿显热、高炉炉顶余压和转炉煤气显热等是余热回收的重点,目前已有成熟技术,在进一步开发新技术、提高回收效率的基础上,重点应加强节能技术的推广,提高普及率。烧结、焦化废烟气等低温显热回收技术尚不成熟,高炉渣和钢渣显热利用技术有待开发,是未来钢铁工业节能技术创新的方向和突破点。

我国钢铁企业中年产粗钢500万吨以上的大型钢铁企业节能设备相对较完善,二次能源回收水平较高,但与日本等先进产钢国家相比仍有一定的差距。一些小企业二次能源回收装置配备很少。即使是目前比较先进的大型设备,二次能源回收设备的潜力也没有完全发挥出

来。二次能源回收量决定于节能设备的选型、运行状况及管理,要从各个影响环节入手,才能最大限度提高二次能源的回收利用量。

二次能源回收环节的具体差距原因和节能潜力以及能够达到的节能目标的分析工作正在进行中,2008年年底将有初步结果。

4.消纳社会废弃物

鼓励利用废弃钢、废塑料、钢铁渣、含铁尘泥、尾矿、废轮胎等大宗废弃物,建议国家和有关行业指导,将废钢和废塑料的回收、分类、处理、供应发展成为一个产业,对废塑料回收、处理在技术开发上给予资金和政策支持。

三、钢铁行业节能减排措施

1.积极贯彻相应法规标准

“十一五”以来,国家制定了各种法律法规,淘汰落后生产能力,制止落后设备的新建。

(1)在《节能减排综合性方案的通知》(国发[2007]15号)中,公布了“十一五”时期应淘汰的包括钢铁工业在内的落后生产能力。

(2)制定了单位产品能源消耗限额国家标准。作为《节约能源法》的配套标准,国家发改委组织制定了钢铁行业的能源消耗限额标准《粗钢单位产品能源消耗限额国家标准》、《焦炭单位产品能源消耗限额国家标准》、《铁合金单位产品能源消耗限额国家标准》、《炭素单位产品能源消耗限额国家标准》。作为淘汰落后和新建准入的能耗限制标准。标准已于2008年6月1日颁布实施。

标准中对于原有设备的能耗标准进行了强制性限制,对于不符合能耗标准的设备予以淘汰。并规定了新建设备的能耗准入门槛,不符合能耗标准,不予批准新建。同时,标准中还设定了能耗先进值,作为企业的努力方向。

2.推动企业之间节能减排对标挖潜,提高企业节能减排动力

能效对标是企业不断将自己的生产流程或某些工艺设备能源利用效率与同类企业或那些被公认是行业先进的企业的能源资源进行对比的过程。有助于克服我国钢铁工业能源利用效率的障碍,促进能效水平的提高,支持中国建立一个可持续的、基于市场的、提高能效的机制,促进完善节能政策法规体系。实施能效对标活动,将引导广大钢铁企业科学用能、节约用能、合理用能,促进其生产方式向高效率、低消耗、低排放转变,对于缓解能源约束矛盾、促进节约型社会建设具有重要的现实意义和作用。

3.提高企业能源管理,建立完善的节能减排监测制度

一些企业能源计量配备不完善、不准确,无考核和核查机制。一方面,企业对很多能源的计量特别是回收的二次能源量的计量误差很大;另一方面对应该实测的,如煤和焦炭的能

源折标准煤系数很多企业没有规范地去测,致使企业的能源指标难以真实反映企业能源利用的水平。一些新上的中小钢铁企业没有能源统计报告制度,没有能源管理专业知识的人员,不做企业能源平衡,没有能源平衡表,有的甚至连能源指标的含义都不清楚。

准确的能源计量、监测是企业高效能源管理的基础,也是制定节能目标考核节能成果的必要工具。要严格钢铁企业计量制度,才能真实反映钢铁工业能耗水平、存在的问题和差距等,为今后节能目标确定、节能规划的制定提供保证。

4.推广成熟技术,开发新技术

(1)干熄焦(CDQ)技术

干法熄焦技术是目前国外较广泛应用的一项节能技术,它是回收红焦显热和改善操作环境的一项先进工艺技术,其优势体现在:

减少环境污染。对规模为100万t/a焦化厂而言,采用干熄焦技术,每年可以减少8万-10万t动力煤燃烧对大气的污染,比传统的湿熄焦节水0.443t/t焦。

改善焦炭质量。大型高炉采用干熄焦焦炭可使其焦比降低2%,使高炉生产能力提高1%。采用干熄焦可以降低强粘结性的焦,肥煤配入量10%-20%,可在配煤中多用15%弱粘结性煤,有利于充分利用资源和降低焦炭成本。

干熄焦技术对炼焦工序可实现吨焦节能40千克标煤,可使吨钢能耗降低15千克标准煤。若我国焦炭生产全部采用干熄焦,则年可节约1200万吨标准煤。

干熄焦工艺中的惰性气体进行冷却所产生的蒸汽在蒸汽锅炉中进行发电时,蒸汽压力和温度的高低对干熄焦工艺的节能效率具有显著的影响。高的蒸汽压力和温度可以使发电量增加10%左右。济钢6、7号焦炉150吨干熄焦工程引进了新日铁的最新技术,是国内首家采用高温高压自然循环锅炉,配备了世界最先进的焦炉节能环保工艺。

(2)煤调湿(CMC)技术

煤调湿是装炉煤水分控制工艺的简称,是将炼焦煤料在装炉前去除一部分水分,保持装炉煤水分稳定在6%左右,然后装炉炼焦。按2007年全国的焦炭生产规模推算,若在全国的焦化企业推广实施煤调湿,年可节约300万吨标准煤,年可减少焦化污水约1500万吨,CO2排放量约1600万吨,节能减排效果显著,潜在经济效益巨大。

(3)烧结低温余热回收技术

烧结余热余能约占整个流程余热资源的10%左右,余热温度在300-500℃之间,是目前我国低温余热资源应用的重点。

烧结余热发电是利用低温余热的一个有效途径,但目前应用很少,且存在一些问题,在运行过程中,由于烧结机和环冷机工况发生变化时,余热回收系统的工作参数也将随之变动,输出的蒸汽压力、温度、流量也将发生变化,从而影响发电机组的运行效率。

目前我国烧结余热利用的重点和难点在于:由于存在漏风率高导致废气温度降低,又要保证进入除尘器前废气温度在露点以上等原因,回收利用烧结余热较困难,因此,如何降低漏风率以提高烧结机烟气温度,以及在保证烧结废气除尘所需温度条件下,实现烧结机尾部高温段废气显热回收、烧结余热蒸汽发电核心技术的消化吸收和本土化,是烧结余热回收的重点。如开发此技术将烧结矿余热充分利用,则钢铁行业年可节约能源约900万吨标准煤。

(4)高炉TRT技术

TRT主要分为湿式、干式、干湿两用型。湿式TRT用于采用湿法除尘工艺中高炉煤气的能量回收。经湿法除尘后的高炉煤气一般为50℃左右,压力损失约20-35kPa,含尘量10-20mg/m3。湿法除尘后的高炉煤气压力较低,大量喷水损失了大量有用的热能,同时大大增加了煤气中的含水量,不仅降低了煤气的热值,而且对TRT等设备也不利。

高炉TRT与高炉煤气干法除尘技术相结合是对高炉余压、煤气综合利用的系统集成技术。这种技术结合一方面提高了TRT发电效率30%以上,使吨铁发电量达到了35kWh-40kWh;另一方面实现了高炉煤气全干法除尘,减少或基本没有新水消耗和废水排放,煤气含尘量降低到5mg/m3。高炉采用全干法除尘可有效提高TRT发电量。

随着高炉无料钟炉顶技术及干法除尘工艺的发展、成熟和推广应用,TRT装置由湿式向干式发展是一种趋势。

(5)转炉干法除尘技术

炼钢转炉煤气回收利用采用干法除尘技术后,不但可提高除尘效率,而且节能效果显著。通过电除尘器可直接将粉尘浓度降至10mg/Nm3以下,不存在二次污染,系统阻损小,煤气发热值高,回收粉尘可直接利用,系统简化,占地面积小,并可以部分或完全补偿转炉炼钢过程能耗,因而获得世界各国的普遍重视和采用,己被认定为今后发展方向。如果在我国普遍推广,全年除尘电耗可减少近3亿度。转炉回收的煤气与蒸汽综合起来折成标准煤,每吨钢可回收35kg左右。干法回收的粉尘成球后直接返回转炉替代废钢或矿石作为冷却剂,直接回收其金属铁可增加钢产量1.8%。

2006年我国转炉钢产量为4.18亿吨,占87.48%,若按每吨钢可回收75Nm3煤气计,全年可回收270多亿立方米,每立方米煤气热值为7527kJ以上,折690万吨标煤,相当于吨钢降低能耗19kg标煤,所以,回收利用的前景很好。今后,该项技术要在进一步创新的基础上,提高设备的国产化比例,降低投资,为普及推广创造条件。

(6)转炉余热蒸汽发电技术

在提高转炉烟气余热回收量的基础上,重点开发低压(饱和)蒸汽发电技术。如吨钢发电量按照15kWh计算,全国年产钢5亿吨,则每年可以发电75亿kWh,折合300万tce左右,产生效益40多亿元。同时,所发电可以替代从社会电厂购电,从而实现社会减排CO2630万吨,减排SO26万吨,社会环境效益显著。

(7)钢渣处理

目前,我国在高炉水渣利用技术方面已经取得了突破性进展,但转炉、电炉冶炼过程中产生的钢渣应用技术还不成熟。2008年,我国钢产量预计可达到5亿吨,钢渣产量约为0.7亿吨,而目前我国钢渣利用率仅为20%,堆积的钢渣不仅占用大量土地,且造成环境污染。

目前钢渣利用技术正在不断探索,但尚未找到大规模资源化合理利用的有效途径,今后,解决钢渣利用问题仍是一项重要的任务。

(8)副产煤气发电

在保证钢铁生产过程煤气消耗的基础上,剩余煤气利用与余热余能回收集成到发电上来,实现钢厂副产煤气的动态平衡,对于钢厂进一步降低能耗是至关重要的。而副产煤气的动态平衡,关键在于煤气缓冲用户的选择;钢厂煤气自发电问题,则关键在于煤气波动与动态平衡的模拟,以及在此基础上,合理选择发电机组。

(9)燃气—蒸汽联合循环发电技术CCPP

燃气—蒸汽联合循环发电技术(gas-steam Combined Cycle Power Plant简称CCPP)。CCPP 技术先进,发电率高。已接近天然气和柴油为燃料的相近型号的燃气轮机联合循环发电水平;钢铁厂的CCPP以燃高炉煤气为主、有的工厂可能掺入少量焦炉煤气或转炉煤气,与常规电厂相比,CCPP热电转换效率提高近10个百分点,为钢厂富余煤气利用提供了良好的途径。

CCPP技术特点:热效率高,发电效率高。在不外供热时高达40%-45%,而常规的锅炉蒸汽发电仅为35%左右。相同的煤气量,CCPP要比常规的锅炉蒸汽发电多发出70%-90%的电。CCPP排烟中CO2排放比常规火力电厂减少45%-50%,没有SO2、飞灰及灰渣排放,NOx排放很低,目前己达到小于25mg/kg,今后有望达到5-9mg/kg。

目前我国钢铁企业高炉煤气、焦炉煤气仍有放散,若将这些放散的煤气都用于CCPP发电,仅此一项每年约可节约600万吨标准煤。

(10)钢厂综合节电

钢厂用电和节电,一是要提高自发电效率,二是从技术、管理方面节约用电,提高用电效率。如全烧高炉煤气锅炉的开发为高效回收低热值的高炉煤气开辟一条新的途径,可有效提高自发电效率。节约用电方面可采用变频调速、更新风机水泵、采用节能型变压器等。要结合生产实际情况对各厂矿变配电系统进行优化匹配,在保证安全的前提下提高变压器的负荷率,避免出现“大马拉小车”现象,减少电机无功运转造成的电耗。应采取合理优化供电系

一个小区的节能减排—系统解决方案

一个小区的节能减排—系统解决方案 一、小区每一栋楼的节能 小区每一栋楼的节能的节能方案见“一栋楼节能减排—系统解决方案(住宅楼)”二、雨水收集循环利用 使用雨水收集系统收集、利用建筑物屋顶及道路、广场等硬化地表汇集的降雨径流,经收集——输水——净水——储存等渠道积蓄、利用雨水,为绿化、景观水体、洗涤及地下水源提供雨水补给,以达到综合利用雨水资源和节约用水的目的。具有减缓城区雨水洪涝和地下水位下降、控制雨水径流污染、改善城市生态环境等广泛的意义。园林部门可利用建筑、道路、湖泊等,收集雨水,用于绿地灌溉、景观用水,或建立可渗式路面、采用透水材料铺装,直接增加雨水的渗入量。利用雨水、原水,可节约30%的用水。 三、公共设施照明节能 使用太阳能路灯,太阳能草坪灯,利用光生伏特效应原理制成的太阳能电池白天电池板接收太阳辐射能并转化为电能输出,经过充放电控制器储存在蓄电池中,夜晚当照度逐渐降低至10lux左右、阳光太阳能电池板开路电压4.5V左右,充放电控制器侦测到这一电压值后动作,蓄电池对灯头放电。蓄电池放电8.5小时后,充放电控制器动作,蓄电池放电结束。充放电控制器的主要作用是保护蓄电池。 四、污水处理、中水回用系统节能 1、使用中水回用系统 采用生物处理和物理化学处理相结合的方法,可有效地去除水中污染物,将小区居民生活废(污)水集中处理达到《生活杂用水水质标准》的要求,回用于小区的绿化灌溉、景观用水、车辆冲洗、道路喷洒、冲厕等。 2、使用污水处理系统 采用国际先进的曝气生物处理及高效沉淀过滤相组合的工艺技术,将生活污水进行浓度处理后,回用于建筑物和小区内供杂用和景观用水,又可作为城市第二水源。 五、食品垃圾回收处理 饮食垃圾处理使用家庭垃圾处理器,直接实现易腐易烂垃圾的快速处理,通过下水道自然排出消除堵塞,并杜绝细菌、蟑螂、蚊、蝇的兹生,消灭家庭最大的污染源,从源头实现了对高水分垃圾的分类减量处理。

钢铁工业节能减排任务中耐火材料的工作

钢铁工业节能减排任务中耐火材料的工作 李楠鄢文 (武汉科技大学,武汉 430081) 摘要耐火材料主要应用于为钢铁工业。作为炉衬与在高温下作用的器部件的基础材料,耐火材料必须为钢铁工业的节能减排做出贡献。耐火材料以电熔刚玉,电熔镁砂等高耗能材料为原料,追求高纯度、高密度与高温烧成,因此,耐火材料生产是一个高耗能过程,降低耐火材料消耗即为节能减排做贡献。根据耐火材料的显微结构与渣蚀的机理,过高的骨料密度并非总是必需的,降低骨料密度不仅能降低其生产能耗,还能降低炉衬的导热系数,减少散失损失。开发高强度低导热,能在热面直接使用的耐火材料对减少工业炉的散热损失有重要意义。 关键词耐火材料节能减排承包低密度骨料绝热耐火材料 The Tasks of Refractories on Reduction of Energy Consumption and CO2 Emission in Iron and Steel Industry Li Nan Yan Wen (Wuhan University of Science and Technology, Wuhan ,430081) Abstract Refractories, as the essential materials for furnaces and the parts used at high temperature, have a duty to save energy and reduce CO2 emission. Refractories often use fused MgO, fused Al2O3 and other raw materials with very high density and purity which are produced to consume a lot of energy, so that to reduce refractory consumption is to reduce energy consumption and CO2 emission. Refractory global contract is a very good way to reduce refractory consumption because it converts a model from ‘to sell refractories to make money’ to ‘to save refractories to make money’. On the other hand, it is not always necessary to use the aggregates with very high density in refractories. The aggregates with lower density may reduce the energy consumption during raw material production and the thermal conductivity of refractories. In order to raise insulating efficiency new insulating refractories with high strength, low thermal conductivity and used at high temperature should be developed. Key words refractories, energy consumption, CO2 emission, aggregate, insulating 随着人类对环境与气候问题的关心,钢铁等能耗大的工业面临巨大的压力。耐火材料作为工业炉衬的基础材料,70%以上消耗在钢铁工业中。它对钢铁工业的节能减排以及可持续发展有不可推卸的责任。耐火材料在节能减排工作中的作用包括三个方面: (1)延长耐火材料使用寿命,降低耐火材料消耗。这是耐火材料使用者与生产者永恒的任务。耐火材料生产过程消耗大量的能源。首先,它使用大量的高能耗产品,如电熔刚玉、电熔镁砂等电熔材料以及其他在高温下烧结的材料为原料。其次,不定形耐火材料以及不烧砖的发展虽可以免除了制品的烧成过程,但仍有相当部分制品需经过烧结。因此,降低耐火材料消耗本身就对节能减排做出了贡献。 (2)降低耐火材料生产过程中的能耗与CO2排放。 (3)开发节能型产品,首先是低导热与低热容量产品以减少工业炉的散热损失,同时开发高热容量的产品供热风炉等蓄热设备使用。

公司的节能减排管理系统规定

节能减排科技创新管理制度 第一章总则 第一条为保证公司节能减排工作长期、有效、规范地开展, 提高资源利用效率,确保节能减排目标任务的全面完成,推动公司可持续发展,结合公司实际情况,特制定本规定。 第二条本规定适用于公司各所属部门、机关各部门。 第三条编制依据 (一)《中华人民共和国节约能源法》等有关法律法规; (二)公司《节能工作规划》、《节能减排科技创新工作实施方案》、《固定资产投资项目节能评估和审查暂行规定》、《节水管理办法》等管理规定及办法; (三)公司目前能源使用和管理现状。 第二章组织机构及职责 第四条公司成立节能减排领导小组,负责节能减排实施过程中的监督、指导、考核等领导工作。 (一)人员设置 组长:总经理 副组长:副总经理 成员:公司部门主管成员 (二)职责 1.全面领导公司节能减排实施过程中的监督、指导、考核等相

关工作; 2.全面部署公司节能减排工作,指导解决工作中重大问题。第五条公司成立节能减排办公室,设立在规划与资产管理部,负责公司节能减排工作的组织实施、跟踪和监督等。 (一)人员设置 主任:副总经理 副主任:公司节能减排主管领导 成员:能源管理人员及专/兼职节能减排管理人员。 (二)职责与分工 1.在领导小组的领导下,全面负责公司节能减排政策制定、宣传、培训、检查、考核等日常管理工作的组织实施、跟踪和监督等。 2.相关职能部门及所属部门主要分工如下: (1)规划与资产部为公司节能减排主管部门,重点负责公司节能减排工作的安排部署和组织实施,以及公司各投资项目节能减排工作的监督和指导,并全面负责公司节能减排工作的牵头组织和协调等; (2)健康安全环保部负责减排方面工作的监督、指导、协调等; (3)人力资源部负责节能减排目标责任制完成情况考核; (4)财务部负责研究国家在节能减排方面的财政、稅收优惠

钢铁企业节能思路和管理节能案例(可编辑修改word版)

钢铁企业节能思路和管理节能案例 核心提示:2008 年前8 个月全国重点钢铁企业吨钢综合能耗628.97Kgce/t,吨钢可比能耗611.31Kgce/t,吨钢电耗458.52Kwh/t,吨钢耗新水4.80m3/t。吨钢外排SO2 1.95Kg/t,吨钢烟尘排放0.434Kg/t,占 1. 中国钢铁工业能源环保现状 2007 年中国钢铁工业总能耗占全国总能耗14.71%,污染物排放占全国11%。 2008 年前8 个月全国重点钢铁企业吨钢综合能耗628.97Kgce/t,吨钢可比能耗611.31Kgce/t,吨钢电耗458.52Kwh/t,吨钢耗新水4.80m3/t。吨钢外排SO2 1.95Kg/t,吨钢烟尘排放0.434Kg/t,占工业总排放15.12%。 中国钢铁企业处于多层次、不同结构、不同技术装备水平共同发展阶段。 表1 2008 年前8 个月重点企业能耗状况单位:Kgce/t 全国有高炉1300 多座,大于1000m3以上的高炉有150 座。 全国有烧结机400 多台,180m2以上的烧结机有72 台。 全国有链蓖机-回转窑35 条生产线,带式机有3 条。 全国有焦炉2200 多座,炭化室高大于6m 的有124 座。

全国有连铸机996 台,2806 流,其中板坯连铸机75 台,薄板坯连铸机17 台,园坯连铸机48 台。 全国电炉179 座,50t 以上电炉110 座。 中国冶金装备数量多,平均容量小,造成产品质量不稳定,能耗高。 大高炉焦比要比小高炉低50Kg/t,吨铁风耗低300m3/t,单位炉容散热面积小等。 大转炉实现负能炼钢,回收煤汽80~100m3/t,蒸汽50Kg/t。小转炉不回收煤汽和蒸汽。一般转炉回收量也少。 中国钢铁工业能耗高的原因 中国钢铁工业能耗比工业发达国家高10%左右 ?中国电炉钢比低,铁钢比高 2007 中国电炉钢比为10%左右,铁钢比为0.959,美国电炉钢比为55%,铁钢比为0.45;德国电炉钢比为30%,铁钢比为0.45。铁钢比升高0.1,吨钢综合能耗升高20Kgce/t。仅次一项,就使我国能耗高出80 Kgce/t。 ?中国钢铁工业能源结构中煤炭为69.9%,电力为26.4%,石油类3.2%。工业发达国家电力在30%以上,石油类和天然气占15%~25%。造成我国能耗比国外高15~20Kg/t 钢。 ?我国冶金装备平均炉容偏小,自动化程度低,造成能耗高。 中国钢铁企业的生产流程连续化,紧凑化,自动化,高效化等方面有些不足。 中国钢铁工业各工序能耗与国际先进水平对比 表2:钢铁工业工序能耗与国际先进水平比较

工信部:关于钢铁工业节能减排的指导意见

工信部:关于钢铁工业节能减排的指导意见 发布时间: 2010-05-27 信息来源:工信部字体:大中小 工信部节〔2010〕176号 各省、自治区、直辖市及计划单列市、新疆生产建设兵团工业和信息化主管部门,中国钢铁工业协会,有关中央企业,相关单位: 为深入贯彻落实科学发展观,加快钢铁工业结构调整和产业升级,切实转变钢铁工业发展方式,促进节约、清洁和可持续发展,现就进一步加强钢铁工业节能减排工作,提出如下意见: 一、充分认识钢铁工业节能减排的重要意义 钢铁工业是国民经济的基础产业,也是我国能源资源消耗和污染排放的重点行业。2009年,全国粗钢产量突破5.6亿吨,占全球的46%,能源消耗约占全国总能耗的16.1%、工业总能耗的23%;新水消耗、废水、二氧化硫、固体废物排放量分别占工业的3%、8%、8%和16%左右。 近年来,钢铁工业节能减排不断取得进步。2008年,重点大中型钢铁企业总能耗2.43亿吨标准煤,吨钢综合能耗626.92千克标准煤,吨钢耗新水5.18立方米,同比分别下降0.2%和7.2%;吨钢二氧化硫、

化学需氧量(COD)、工业烟粉尘排放分别下降到2.27千克、0.13千克、1.55千克,同比下降6.2%、18.75%和1.9%。 但是,钢铁工业节能减排仍然面临一些突出问题: 一是能源利用效率与国际先进水平相比仍有差距。同口径相比,吨钢综合能耗高于国际先进水平约15%。重点大中型企业按照工序能耗计算,48.6%的烧结工序、37.8%的炼铁工序、76%的转炉工序、38.7%的电炉工序能耗高于《粗钢生产主要工序单位产品能源消耗限额》国家强制性标准中的参考限定值(电力折标系数按当量值计算),13%的焦化工序能耗高于《焦炭单位产品能源消耗限额》国家强制性标准中的参考限定值(电力折标系数按当量值计算)。高炉、转炉煤气放散率分别达到6%和10%,余热资源回收利用率不足40%。 二是主要污染物排放控制水平有待进一步提高。重点大中型企业吨钢烟粉尘、SO2排放量与国外先进钢铁企业相比尚有较大差距;通过国家及地方政府清洁生产审核的钢铁企业仅1.4%,其中重点大中型企业约30%;钢铁行业氮氧化物、CO2、二恶英等污染物减排尚处于研 究探索阶段。 三是固体废物综合利用技术水平偏低。重点大中型企业中,冶金废渣、粉煤灰和炉渣利用率分别达到94.93%、79.47%,但固体废物

能耗在线监测系统开发,节能减排监控管理系统开发方案

能耗在线监测系统开发,节能减排监控管理系统开发方案 能耗在线监测系统是一套以节能降耗为核心目的的能源在线监测与分析管理系统。 它是通过对重点用能单位的节能设备、主要工艺设备、主要耗能设备的能耗和工况进行全面监测、诊断与分析,采用设备节能、工艺优化节能、管理策略优化节能等多种手段相结合的方式,为重点用能单位提供适应用户生产线工艺工况差异化特点的系统节能产品、节能策略方案、节能管理与服务平台,进而构建“企业(集团)能源管控中心”,为重点用能单位经济用能、合理用能提供产品、技术、策略、方法和信息支持,使重点用能单位整个生产线实现节能5%-30%。 系统框架源中瑞能耗在线监测系统开发[---138---#--23----15--#---32---01----] ⑴能源消费管理系统:该系统可以对重点用能企业煤、电、油、气、热、水等能源和耗能工质进行定期录入和实时采集,并将收集到的能耗数据进行整理存储,为汇总分析和上报作数据支持。 ⑵能源利用状况信息报送系统 重点用能企业可通过该系统将企业本年度的《能源利用状况报告》,报送至市节能监察中心,经初审核后,上传至省节能监察总队审核,而后上报国家有关部门。 ⑶单位能耗水平识别评价系统 利用重点用能单位能耗数据,对企业用能状况进行分析评价,查找问题。为政府节能管理部门掌握、分析信息和研究节能改造并制定相关

政策措施提供科学的依据和平台。 ⑷决策服务和专家咨询服务系统 系统提供直观、简明、快捷的数据信息查询和决策支持服务。对重点用能企业的能耗进行科学、合理的咨询指导,帮助重点用能企业做出及时、正确、可行、有效的解决方案。 ⑸能耗预测、能源安全预警系统 通过系统全面掌握重点用能企业能源购置、使用、消耗及生产情况,对企业的用能情况进行综合的评判和分析,对比同期值和限定值,对能耗超标情况予以预警提示。 在全面获取能源使用的基础上,进行数据挖掘分析,实现能耗的预测分析功能,为政府相关部门的宏观决策提供支撑体系。 ⑹节能监察及信息发布、法律法规知识培训系统: 通过该系统平台,可对省重点耗能企业做全面节能监察工作;发布最新的节能法律法规标准以及能源基础知识、能源统计知识、节能监测方法等资料;处理日常节能管理工作相关的公文、通知、公告等。能耗在线监测系统作用 1.完善能源信息的采集、存储、管理和能源的有效利用 2.对能源系统采用分散控制和集中管理 3.减少管理环节,优化管理流程,建立客观能源消耗评价体系 4.减少能源系统运行成本,提高劳动生产率 5.加快系统的故障处理,提高对全厂性能源事故的反应能力 6.通过优化能源调度和平衡指挥系统,节约能源和改善环境

(完整版)我国钢铁工业能耗现状和节能潜力分析

我国钢铁工业能耗现状和节能潜力分析 2010-12-17 特约专家王维兴特约专家王维兴 近年来我国钢铁工业节能减排工作取得了显著的成绩。 2009年全国重点钢铁企业钢产量为4.659亿吨,2005年为2.9939亿吨,2009年钢产量比2005年增长68.96%;2009年全国重点钢铁企业能源消耗总量为23832万吨标准煤,2005年为19427万吨,2009年能源消耗比2005年增长22.67%。这表明,全国重点钢铁企业能源消耗总量增幅要比钢产量增幅低46.29%。这说明,钢铁工业节能工作取得了显著的成绩。2009年全国重点钢铁企业吨钢综合能耗由2005年的 694KGCE/T,降到2009年的619.43 KGCE/T,,下降10.74%,相应各工序能耗均有不同程度的下降。全国重点钢铁企业各主要生产工序能耗情况见表1。 表1 重点钢铁企业各主要生产工序能耗情况单位:KGCE/T 我国于2005年将电力折标准煤系数由0.404KGCE/KWH,调整为0.1229 KGCE/KWH,使我国钢铁工业能耗指标与国外企业出现不可比,也使企业内部历史数据存在不可比性。为便于比较,2005年的数据已按0.1229 KGCE/KWH折标准煤系数进行调整。 从2006年起转炉工序能耗中不再计算炉外精炼部分的能耗。所以,2007年与2006年转炉工序能耗数值下来较多。 从表1可看出,近五年我国重点钢铁企业各主要生产工序能耗均得到不同程度的下降。降幅最大的工序是电炉工序,主要是因我国电炉生产中使用热铁水的比例不断增加,由2005年的311KG/T增加到2009年的484KG/T,使电炉工序能耗下降133.76KGCE/T。 从表1还可看出,进入2010年我国重点钢铁企业能耗得到进一步普遍下降,说明钢铁企业加大了节能工作力度,不断取得新进展,为我国节能减排做出新贡献。 1.我国重点钢铁企业能耗情况 1.1我国钢铁企业的能源利用水平发展不平衡,一批企业能耗指标达国际先进水平,但也有落后产能存在, 能耗指标落后. 目前,我国钢铁工业是处于不同层次、多种结构、各种生产技术经济指标共同发展阶 中国有800多家钢铁企业, 重点钢铁企业有105家,钢产量占全国的82.06%.近年来,非重点铁企业的发展速度高于重点钢铁企业.使我国钢铁产业集中度不断下降. 重点钢铁企业的能耗水平基本上可以代表我国钢铁企业的能源利用基本情况.重点钢铁企业之中有三分之一的钢铁企业的技术装备水平达到国际水平,宝钢,首钢,鞍钢,武钢,天管等企业的部分技术装备已达到国际先进水平,他们的相关工序能耗也已达到或接近国际先进水平.但是,我国仍有一批应淘汰的落后技术装备在生产. 钢铁企业之间能耗水平有较大的差距,详见表2.

关于进一步加大节能减排力度加快钢铁工业结构调整的若干意见(精)

国务院办公厅关于进一步加大节能减排力度加快钢铁工业结 构调整的若干意见 国办发〔2010〕34号 各省、自治区、直辖市人民政府,国务院各部委、各直属机构: 为深入贯彻科学发展观,进一步落实《钢铁产业调整和振兴规划》,实现国家确定的“十一五”节能减排目标,加快钢铁工业结构调整,经国务院同意,现就做好钢铁工业节能减排和结构调整有关工作提出以下意见。 一、充分认识加强钢铁工业节能减排和结构调整工作的重要意义 (一)认清形势,统一思想,提高认识。钢铁工业是国民经济的支柱产业,在推进工业化和城镇化进程中发挥着重要作用,为应对国际金融危机挑战、促进经济社会发展做出了积极贡献。同时,钢铁工业在快速发展过程中,也存在着重复建设严重、产能过剩、铁矿石流通秩序混乱、资源环保压力加大等深层次矛盾和问题,必须充分利用市场变化形成的倒逼机制,综合运用经济、技术、法律和必要的行政手段,切实加大节能减排力度,加快结构调整步伐,促进钢铁工业的全面、协调和可持续健康发展。 钢铁工业是节能减排潜力最大的行业,在节能减排工作中占有举足轻重的地位。加强节能减排和结构调整,是转变钢铁工业发展方式、提高产业发展质量和效益、实现可持续发展的重大举措,是适应全球供求结构发生重大变化、应对世界铁矿石资源垄断加剧严峻形势、增强抵御国际市场风险能力的有效途径,是抑制钢铁产能过快增长、推进淘汰落后产能的重要抓手,是走低消耗、低排放、高效益、高产出的新型工业化道路的必然要求。各地区、各有关部门要充分认识推进钢铁工业节能减排和结构调整的重要性和紧迫性,进一步统一思想,正确处理速度与效益、局部与整体、当前与长远的关系,认真贯彻党中央、国务院的相关决策部署和政策规定,扎扎实实抓好组织实施。 二、坚决抑制钢铁产能过快增长 (二)切实制止钢铁行业盲目投资和重复建设。将抑制钢铁产能过快增长作为落实节能减排工作的重中之重,除国家已批准开展前期工作的项目外,2011年底前不再核准、备案任何扩大产能的钢铁项目。要将控制总量和优化布局结合起来,切实推进钢铁产业布局调整。要进一步依法提高行业准入门槛,强化质量、安全、环保、能耗、清洁生产等指标约束作用,加强质量、用地、金融等方面的监督管理,进一步加大对违规建设项目的政策压力。积极引导钢铁企业以品牌、标准、服务和效益为重点,全面提升产品质量,增强国际竞争力。 (三)严格履行钢铁项目审批和核准程序。对所有新建和改造项目,严格依法依规进行审批。坚决制止以淘汰落后产能等名义擅自建设钢铁项目,对违规建设的要严肃处理。发展改革委要牵头组织对2005年以来建设的钢铁项目进行清理。

钢铁行业节能降耗改造技术方案

钢铁行业节能降耗改造技术方案 一、序言 钢铁行业是工业领域的耗能大户,也是我国节能减排潜力最大的行业之一。“十一五”期间,钢铁行业一方面频频被“点名”,成为全社会节能减排的重点和难点领域;另一方面,钢铁行业节能减排取得的成效,也为全社会推进节能减排做出了巨大贡献。 去年9月国家已经出台《钢铁行业生产经营规范条件》,对钢铁企业的环境保护、能源消耗和资源回收利用、工艺装备等方面做出了具体的要求。《条件》明确提出,对于不具备规范条件的企业需按照规范条件要求进行整改,整改后仍达不到要求的企业应逐步退出钢铁生产。对不符合规范条件的企业,有关部门不予核准或备案新的项目、不予配置新的矿山资源和土地、不予新发放产品生产许可证、不予提供信贷支持。 与“十一五”相比,“十二五”期间,国家的环保法律法规将更加严格,节能减排任务更艰巨,钢铁行业的压力也更大。在“十二五”规划纲要提出的钢铁行业发展重点方向中,与节能减排相关的内容占据了大多数:支持非高炉炼铁、洁净钢生产、资源综合利用等技术开发;重点推广能源管控系统技术和高温高压干熄焦、余热综合利用、烧结烟气脱硫等节能减排技术。 二、高炉冲渣水余热利用

目前,钢铁产业余热余能的回收利用率相当低,其中,高温余热比较容易回收,目前在节能降耗的技术改造中已大部分得到回收;但低温余热的回收却几乎为零,如高炉冲渣水的余热,大多被浪费掉。应该指出,低温余热约占总余热的35%,因此,钢铁产业的低温余热存在着巨大的回收潜力。 钢铁厂在高炉炼铁工艺中,产生的炉渣温度大约为1000℃。目前,大多数炼铁企业的处理方法是:将此炉渣在冲渣箱内由冲渣泵提供的高速水流急冷冲成水渣并粒化,以供生产水泥之用。一般每吨铁排出约 0.3t 渣,每吨渣可产生 80~95℃,5~10t 的冲渣水。为了保证冲渣水的循环利用效果,需要将这部分冲渣水在沉淀过滤后引入空冷塔,降温到50℃以下再次循环冲渣。这样就使得很大一部分热量在空冷塔中流失,既造成了能源的浪费,又对环境造成了热污染。若能合理利用这些余热,既可节约能源、减少运行成本,又可保护环境、减少热污染。热泵的利用是解决这一问题的有效途径。 热泵作为一种有效的节能技术,正在成为利用低品位能量的有效工具。根据驱动能源的不同,热泵还可分为电力驱动的蒸汽压缩式热泵、蒸汽或废热驱动的吸收式热泵和热力驱动的蒸汽喷射式热泵三大类。利用高温热源,将低温热源(如废热)提高到某一中间温度而加以利用的热泵称为第一类热泵,如家用热泵式空调等;利用大量中间温度的废热和该废热源与低温热源的热势差,来制取热量少但温度高于中温废热的热水或蒸汽的热泵为第二类热泵,如热泵干燥机等。钢铁

钢铁行业节能减排方向及措施

钢铁行业节能减排方向及措施 作者:节能减排课题组单位:中国钢铁工业协会报告访问次数:1086次发布时间:08-12-24 一、钢铁行业节能减排现状 目前,钢铁工业的发展已面临资源和环境的双重制约,从长远来看,资源环境问题已是 影响钢铁工业生存和发展的重大问题,只有转变增长方式,大幅度提高能源利用效率,以能 源的有效利用促进钢铁工业的可持续发展,才能使钢铁工业有更大的生存和发展空间 近年来,我国钢铁工业节能减排进展情况如下 1. 环境明显改善 通过各项节能措施的实施,我国大中型钢铁企业的环境污染局部得到控制,环境得到明 显改善。2007年大中型钢铁企业二氧化硫排放总量756368吨,比2006年下降0.51% ;化 学需氧量排放总量59965吨,比2006年下降8.76% ;工业粉尘排放总量382275吨,比2006 年下降2.79%。烟尘排放总量156648吨,比2006年上升3.02%。 2. 能耗指标进一步好转 2000 - 2007年我国钢产量和吨钢综合能耗变化情况见表1。 我国锅产■和吨钢嫌合桩耗蛮化 2000 年2001 年200眸娜年年2005*2006 年200全阖128501311318225222342$?135579421Q24S92钢产■万匕 120921376416383LSnSl2371S潮3936?$ 0.8850.8760L 803a型0. 7610.747一縄钢廉合龍耗八“片 —0.691m 645632 虽然由于电力折算系数的改变,2005年以后的吨钢综合能耗数据出现了断层,但从总 的趋势上可以看出,是在不断下降的。 2000 —2007年重点统计钢铁企业工序能耗变化情况见表2。 表2畫点统计钢铁企业工序能耗娈化kgce/t 烧结炼铁焦化破炉 2000 年68.90466.07160,2028. 88 2 工厂节能减排方案汇总 一、蒸汽梯级利用技术解决方案 蒸汽是工业企业主要的能源品种,具有热值高、用量大,热损耗多的特点,目前许多企业存在着高能低用,低能弃用(冷凝水直接排放)的现象,由于管网蒸汽压力过高,末端用户均采用减压阀进行降压后使用,降压导致了热能损耗,同时由于疏水阀汽水分离效果较差,在排放冷凝水的同时,也排放低压蒸汽造成蒸汽热能损失,更有许多企业直接排放冷凝水(温度一般70~95℃),热能损耗更为严重。为此,蒸汽节能的重点技术—梯级利用,实行高能高用,低能低用,合理使用蒸汽的全过程热源,提高蒸汽热能使用效率。 1、蒸汽梯级利用策略 2、高效利用减压热能技术解决方案—差压发电 差压发电就是利用蒸汽用户使用减压阀将饱和蒸汽转换为过热蒸汽使用时造成的压力热值损失用于发电的一种节能技术。通过差压发电的应用,不但可以在完成调温降压的同时把压差能转换为电能,而且对生产工艺蒸汽用量的影响微 乎其微,是一种高效的热能利用技术项目。 (1)差压发电技术原理 管网蒸汽输入企业后,通过容积螺杆发电机进行降温减压后,输出符合工艺要求的过热蒸汽,在降温减压的同时,利用蒸汽压力推动容积螺杆发电机运转,并把机械能转换为电能直接输入电网。 (2)技术特点 A、适应性广;能适应过热蒸汽、饱和蒸汽、汽水两相流体和热水(包括高盐分热水)工质等; B、无级调速;转速一般设计为(1500~3000)r/min,相比同功率汽轮机,有较高的内效率,一般在65%以上; C、输出蒸汽压力稳定;通过调节设备速度可高精度控制蒸汽的输出压力和温度。 D、操作方便,运行维护简单,而且具有除垢自洁能力,大修周期长; E、起动不需要盘车、暖机。噪音低、平稳、安全、可靠,全自动无人值守运行; 3、高效利用排放蒸汽技术解决方案—二次蒸汽热能回收技术 二次蒸汽热回收技术利用高压蒸汽与低压蒸汽或高温冷凝水的压差通过闪 1 节能 1.1企业能源管理情况 1.1.1 能源管理体系 1、公司由一名公司领导主管节能工作,配备专职节能管理人员,组成公司节能领导小组,定期召开节能办公会议,日常工作由公司生产部负责。 2、各车间和与节能工作关系密切的处室或部门,由一名负责人主管节能工作,组成车间、处室或部门节能小组。主要耗能班组或工段,设立节能员,建立健全部门、车间、班组三级节能网。各级节能管理体制员具有专业知识和业务能力,热心节能工作,机构和人员要相对稳定。 3、能源管理机构的职责: ⑴公司能源管理机构主要贯彻国家、行业和地方有关节能的方针、政策、法规、标准、办法及规定,制定并实施节有中长期规划和年度计划,推广和应用节能新技术;负责能耗统计分析,实行用能计划管理、定额管理、目标管理;开展能量平衡和审计,完善节能科学管理,监督检查本企业能源的合理使用,降低单位产品能耗,完成节能任务。 ⑵车间节能小组主要负责本组能源工作的原始记录管理和统计工作,定期向公司节能办公室报送能源报表,监督检查本单能源使用情况。对浪费能源、违反能源管理制度的现象要进行制止,并追查责任,密切结合本单位生产工艺和管理业务,制订合理用能的工作标准、技术标准和节能措施,不断提高能源利用率,按照规定的能源供应指标和能耗定额,合理组织生产,对耗能设备加强管理,保证设备经常在经济状况下运行,堵塞跑、冒、滴、漏,定期进行节能宣传教育,加强与公司节能管理部门的联系。 ⑶班组节能员主要负责监督本班组正确使用能源,维护好耗能设备、器具、保温隔热设施和能源计量仪表,督促各个岗位及时准确地填写有关能源的原始记录和指示图案,对违反能源管理制度和合理用能标准、浪费能源的现象要及时制止、登记或向上级反映,协助车间进行节能教育,收集节能的合理化建议。 8.1.2企业能源管理基础工作 1、企业建立健全了用能原始记录和统计台帐,按时完成企业总能耗、产品单项能耗和综合能耗,能源消费弹性系数,以及产值能耗统计分析,及时向有关部门报送能耗统计报表,保存完整的统计档案,定期进行用能技术经济分析。 2、企业能源计量工作 ⑴根据《中华人民共和国计量法》和《企业计量器具配备及管理通则》的要求,配剂、用好、管好能源计量器具,加强能源计量管理。 ⑵能源计量器具的配备、安装、定期检查、校验、维修、更换及抄表,由各车间负责。按照二级计量标准,能源器具综合配备率应达百分之九十五以上,其受检率与抽检合格率应达百分之九十八以上。 ⑶车间按时填写“能源供耗日报表”,分别报送总经理室、生产部、财务部等。 3、企业能源消耗逐步实行分级定额管理和目标考核管理,年耗达三百吨标煤以上的产品、车间、班组和机台设备,均纳入定额考核,实行耗能责任制。 4、按照国家、行业地方制订的各项能源基础标准,能源管理标准、产品综合能耗标准,逐步实行能源管理标准化、规范化,定期开展能耗分析,能量平衡测试和产品能量审计工作,不断采取新的措施,提高能源利用率。 1.总则 (1)为加强能源管理,科学合理利用设备、水、电、油品等各种资源,减少资源浪费;降低成本,提高整体素质。根据国家的有关法律法规,水电九局有限公司砂石分局管理规定,制定本节能减排管理体系。 (2)各工程项目在施工阶段,均必须遵守本节能减排管理体系。本规定适用于机关及各项目部单位设备、水、电、用油等资源能源消耗的管理。 (3)分局及各工程项目部鼓励采用先进的科学技术和管理方法,提高工程节能减排。 2.节能减排管理体系方针和目标 2.1节能减排方针及内涵 2.1.1节能减排方针 控制节能、从源头做起; 减少排放、创造舒适环境。 2.1.2节能减排方针内涵 节能减排要以工程项目在生产经营工作节约节约为出发点,是企业实现可持续发展的根本保证。 控制节能、从源头做起:节能可以保证工程项目在生产、安装、运行中的达到好的经济效益。特别是在生产中,控制每一个环节的节能减排,还可以降低成本。根据国家及行业有关法律法规要求,以节能为目标,满足生产要求的同时,确保提高节能标准,提高分局的市场信誉。响应国家的号召。 减少排放、创造舒适环境:减排可以创建好的环境。降低排放指标,依靠全体员工的共同努力,不断学习和创新,掌握先进的生产技术和经验。 2.2节能减排目标及内涵 2.2.1节能减排目标 1)与湿式制砂相比较,节能目标:降低运行电量67%,水减少2.3t/m3; 2)控制生产经营的的节能单耗指标控制在1.14万吨标煤; 3)实现排放废水固体悬浮物含量控制在200mg/L以下; 4)确保噪音对周围环境不造成伤害;厂界噪音控制在70dB(A),建筑施工噪音不超过85dB(A); 5)降低电、油、设备、废水、粉尘单耗指标; 6)大力推广应用国际国内同期行业先进水平的新工艺、新技术、新产品、新设备。 2.2.2节能减排目标内涵 增强职工的节能减排意识,以节能减排为提高经营。在保质量前提下,加大节能减排操作力度,大力发展新的生产能力。 探析面向钢铁工业节能的 冶金自动化系统 Revised by Hanlin on 10 January 2021 探析面向钢铁工业节能的冶金自动化系统1引言 2020年我国实现GDP翻两番,钢铁材料是我国社会经济发展的必选材料。钢铁工业的健康持续发展是我国GDP翻两番和实现新型工业化的重要支撑条件。在强劲市场需求的推动下,近年来我国钢产量以超过20%的增幅高速增长,2003年达2.234亿吨,连续8年位居世界第一。我国已成为全球最大的钢铁生产国和消费国,钢铁业高速发展也造成了我国能源紧张,制约了钢铁工业的持续发展。我国钢铁行业消耗的能源占整个工业总量的10%,能源消耗比发达国家高15%~20%,节能不仅是企业降低成本、提高产品市场竞争力的重要途径,更是企业必须承担的促进全社会资源永续利用的重要责任,也是促进企业以及整个国民经济可持续发展的永恒主题,利用冶金自动化系统做好钢铁业的节能工作对我国经济和社会的可持续发展具有十分重要的意义。 2钢铁工业节能主要途径 钢铁生产的典型过程包括炼铁、炼钢和轧钢3个主要工序。钢铁工业节能主要有减少能源消耗和已消耗能源的循环利用两方面途径。前者主要的措施包括生产工艺和流程的改进和优化、采用节能材料和技术等内 容,后者主要的措施包括物理能和化学能的回收利用、能量平衡和优化等综合节能等内容。 (1)炼铁工序 焦炉-高炉炼铁流程的生产工序多,设备复杂,建设投资高,是钢铁生产中耗能最多的工序,耗能量占总耗能量的35%左右,各企业都将炼铁工序作为节能工作的重点,主要的节能措施有焦炉采用干熄焦技术、煤干燥技术和炼焦煤预热工艺等,炼铁高炉采用喷煤炼铁、高炉煤气余压发电、高炉干式除尘、热风炉余热回收等技术。 (2)炼钢工序 炼钢节能技术主要集中在推广新工艺、淘汰陈旧设备和落后工艺,施行余能、余热回收等。前者有转炉淘汰落后的平炉炼钢、连铸取代模铸、采用铁水预处理和精炼技术,后者有转炉煤气回收和再利用、综合能量优化、电炉二次燃烧和废钢预热、钢渣热能回收技术等。 (3)轧钢工序 轧钢工序是钢铁材料生产能源消耗的主要工序之一。在轧钢加工费用中,能源消耗占65%~70%。从轧钢生产主要工艺流程看,坯料加热、热轧、冷轧和退火是主要的能耗环节。其中耗能最大且节能潜力最大的是坯料加热工序,其次是热轧工序。坯料加热节能技术主要有铸坯(锭)热送热装、加热炉结构优化、燃烧控制、烟气余热回收利用和加热炉计 化工厂节能减排智慧能源在线能耗监测系统开发 智慧能耗监测系统,能源管控系统平台搭建,能耗监测系统平台软件安装于物业管理部门或其它各种专业管理部门的服务器,上通过网络实现水、电、空调等各种能耗数据采集,实现能耗数据实时检测、系统设备状态实时检测等功能,并将数据保存在本地系统数据库中,可随时进行数据的统计、分析、处理和报表打印工作。源中瑞智慧能源系统开发[---138---#--23----15--#---32---01----] 能耗监控系统是为耗电量、耗水量、耗气量(天然气量或者煤气量)、集中供热耗热量、集中供冷耗冷量与其他能源应用量的控制与测量提供解决方案的能耗监控系统。 平台功能 能耗分解 能耗占比:了解能耗结构,对总能耗分户分项分解为节能管理提供数据 能耗支路排名,找到高能耗设备,节能从设备开始 能耗趋势 运行状态:多维度全面监控能耗运行状况,详细分析能耗动态及时把控、优化设备管理状态 运行规律:发掘能耗运行规律和隐性故障风险,为节约能源和优化做准备 设备能耗预警 设置支路能耗预警值,超过阀值进行报警并推送消息 可记录事故原因和处理人,完成情况,支持历史记录,便于管理优化智能分析 数据统计分析(支路、占比、排名,同比环比),数据对比(部门、分项、各支路) 排名指标多样化:考虑不同项目功能面积比例的差异性 根据历史曲线进行设备建模,参数设置优化(区域能耗、时间、能耗指标) 设备管理 可通过P对阀门、各种智能表计等设备进行管控(设置时间,大小、开关灯) 多种传感器结合工作,支持APP对设备进行远程管控,支持多种模式随意切换 智慧能源在线能耗监测系统开发,化工厂节能减排系统开发 钢铁企业如何实现节能环保 当前我国经济正进入转型期,对钢铁需求的增速明显减缓,加上世界经济自上次危机后还在缓慢地恢复当中,无论是国内市场还是国外市场,目前大部分都呈现出或多或少供过于求的现象。同时,钢铁设备的制造能力、强大的施工力量、以及投资成本的大幅降低,钢铁行业产能过剩的情况愈加严重。 化解钢铁行业产能过剩是当前和今后一定时期内钢铁行业的首要任务。我国钢铁产能过剩具有结构性特点,即落后产能和一般水平产能占较大比重。另一方面,钢铁行业本就属于高污染、高能耗的产业,加上近年来产能过剩的情况严重,对环境、对资源都是极大的影响。资源、能源与环境对钢铁产业的束缚瓶颈问题日益严峻,在钢铁行业内推广节能环保是转型必经之路。节能环保对于钢铁企业是瓶颈更是挑战,钢企根据自身的实际情况,通过多向的对比,而不是简单的重复投资,通过系统性的工程,必将同时收货经济效益与社会效益。 目前国家经济处于转型发展期,发展规模不能像过去一样高速发展,而是进入低速发展,从而逼迫煤炭比例下降,资源和环境刚性需求都将倒闭煤炭高效清洁利用,加快淘汰落后产能,生产结构调整,未来电炉钢生产流程发展空间更大。节能环保是一个系统性的问题,企业在推行过程中不能仅是简单的重复叠加,要在结构、技术及自身管理上多方面对症下药,以节能环保为起点全面推行企业转型,早日走出产能过剩的困境。 在新常态下,解决节能环保问题,是打造中国经济升级版的一项重要而紧迫的任务。加快发展节能环保产业,对拉动投资和消费,形成新的经济增长点,推动产业升级和发展方式转变,促进节能减排和民生改善,具有十分重要的意义。北京中科宇杰节电设备有限公司作为节能领域的领头军,必将协助钢铁企业打好节能环保的硬仗。 2010年钢铁行业节能减排发展目标解读 关键词:钢铁钢铁 2009年10月9日君略产业咨询网文字大小:[大中小] 一、对万元产值能耗"指标的认识 1、吨钢能耗的不可比因素 吨钢综合能耗与吨钢可比能耗在可比性和可操作性(如何核查)上存在一些问题。其不 可比因素有: (1) 工艺结构。转炉长流程与电炉短流程能耗水平差别很大。根据理论计算,800万吨 长流程吨钢综合能耗为670?730kgce/t ,短流程吨钢综合能耗为340?400kgce /1。而且电炉流程中是否加铁水也不一样。 (2) 工序的完整性。钢铁企业是联合企业还是独立轧钢厂,有没有矿山、铁合金、焦化、化工?炼铁工序全不全?有没有外供铁水、焦炭。这些都会引起吨钢能耗可比差异。 (3) 产品结构。生产长型材的企业能耗低,生产板带材的企业能耗高,而且板带产品越 延伸,能耗越高。产品附加值高的要增加精炼、精整、热处理等,也会增加能耗。 (4) 企业社会责任。企业是否有环保设施,是否投入运营等。首钢用电的25%用来除尘,不搞环保可以省电。固体废弃物是否利用,有无水泥厂,有无非钢产品等,都会造成能耗水平的变化。 2、科学制定钢铁企业能耗的考核指标 科学制定钢铁企业能耗的考核指标,认真搞节能工作的先进钢铁企业,吨钢能耗一定 低,而吨钢能耗低的企业未必是钢铁企业的楷模。如果仅用吨钢能耗这一个指标来衡量,很可能冠军得主就错了。比如按照这种指标进行排序,2005年全行业的排头兵是某省一个钢 管厂,而宝钢排第18,首钢第35,鞍钢排60。 最近各省与大中型钢铁企业签订节能减排责任状,出现拿吨钢能耗单一指标说事,提 出这样的责问:为什么人家小企业能达到的节能水平,你大企业达不到?”因此,从2007年起,在节能减排考核体系出台之前,协会将暂停吨钢能耗排序。 既然节能减排工作涉及钢铁企业诸多领域、涉及钢铁生产全流程,节能减排的考核体 系就不能把眼光局限在吨钢能耗的单一指标上。在国家十一五”规划中提出的单位产值能 耗”是个好主意。用单位产值能耗”来对比,上面几个问题都可以解决,如2005年按万元 增加值能耗来排序,前面的企业依次是首钢、宝钢、鞍钢、武钢、太钢、攀钢、本钢、新疆八一等企业。当然这个指标也有些问题待深化解决,如环保关联度还解决不了等。 二、20010年钢铁行业节能减排目标 1、节能目标 国家十一五”规划提出:十一五”期末单位国内生产总值能源消耗比十五”期末降低20%左右。这是十一五”规划纲要目标中最重要的约束型指标之一。是不是钢铁行业也降 低20% ?能不能降20% 。 20%的降耗任务不是各行业均摊,其中,国家通过调整国民经济宏观结构,即调整三 个产业的发展速度,承担14个百分点的节能指标;各行业通过技术节能、管理节能,降低能耗6个百分点。 从重点大中型钢铁企业看,九五” 十五”期间吨钢综合能耗分别下降20%左右,但预计十一五”期间下降幅度会减小,因为我们与国外先进水平的差距在缩小。2006年1月 中国钢铁工业协会、中国金属学会组织召开钢铁行业‘^一五’节能目标设定研讨会,确定到2010年的节能目标是:单位产品能耗在2005年基础上降低6%?8%,其中吨钢综合能 耗由747kgce /1降低到680?700kgce /1,吨钢可比能耗由714kgce /1降低到660?670kgce /1 性能卓越尊享便捷 Transcendent:能耗设备管理的一把亮剑 五星级酒店是一个舶来品,从1984年北京长城喜来登饭店的诞生至今,已有535家酒店(据不完全统计)落户国内。酒店星级的划分有其严苛的评定标准,对建筑、设施、服务等方面的高标准也催生了酒店对自身的高要求。每年各类网站上层出不穷的酒店统计排名、星级打分使整个酒店业常年处于“斗争”状态。上海作为国际化大都市,其酒店市场竞争之严酷更是可想而知。 对于酒店来说,如何保障设备设施的正常运行和良好维护保养是关系到酒店营收和安全正常运作的一大课题。它与酒店的品牌效应、经济效益以及酒店自身的可持续发展息息相关,但如何找到真正合适自身酒店的管理系统,也是让管理者头疼的一大难题。 今天,随着全球化的节能减排的浪潮掀起,设备设施的高效与节能更易受到酒店管理者关注和青睐。作为全球五百强企业,全球酒店管理业的佼佼者——始终致力于不断完善、不断创新的前沿的万豪集团,为酒店管理者提供了最佳解决方案。 万豪集团在2011年起在其旗下管理的中国地区的60余家酒店中推行。 Transcendent能耗设备管理系统。 一、六大业务功能: 1.能耗设备登记,能耗设备按使用性能归类登记在册,内容包括:自动分配设备 识别码(唯一的),设备名称,主要性能数据,使用场所,使用年限,启用年限,安全须知等等详细信息。 2.常规性维护保养:根据设备特性进行自动分配常规性维护保养周期,维护保养 内容;对安全性要求较高的设备还有强制性的维护保养周期,维护保养内容。比如:月度保养、季度保养、半年度保养、年度保养以及更长时间的保养计划,同时,不同保养 周期的维护保养内容也有不同的区别,同时设定和记录完成日期,提醒日期,截止日期,完成人等等信息。 3.日常巡检:设定工程部日常巡检路线,巡检设备设施等,分配识别码,按时间进行实时登记巡检信息。 4.设备报修:所有能够登陆酒店网站的电脑都可以在线进行设备报修登记,并能及时查看工程部对电子工作单的处理进展和结果。比如:是否安排,安排谁去完成,预计完成日期等等信息。工程部收到报修后,会有专人进行分配,修理人员会通过手持机及时得到工作分配信息。 5.设备维护保养合同管理:上传合同,登录相关信息,系统会按时间提醒,合同到期日,维护保养周期和具体时间等等信息。 6.工程部内部管理:特种设备使用证,特种设备操作证书上传等等,登录相关信息,系统会按相关证件的到期日发出提示信息,以免错过。 二、强大的监管功能: 1.作为全球化的酒店管理公司,远在美国总部的首脑们和各洲际的首脑们利用网络,可以24小时在线察看和了解到遍布美国及全球70个国家和地区的3600家酒店的设施设备运行情况,维修保养状态和工程部内部管理工作的开展情况。 2.作为一个酒店的高级管理层和业主管理层,可以实时察看和了解本酒店的设施设备日常运作情况,及时分布行政命令和决策。 3.作为酒店工程部的管理者和设施设备的维护者,系统的简单有序、疏而不漏可以让您高枕无忧、尊享便捷。 2012年6月27日,上海淳大万丽酒店对金叶级绿色酒店进行了评审。评审过程中,由上海建交委、上海能效中心、环保局、旅游局组成的评审专家组听取了酒店工程总监对Transcendent能耗设备管理系统的演示和使用心得的介绍后,对这套系统大加赞赏,工厂节能减排方案汇总

节能减排措施

节能减排管理体系

探析面向钢铁工业节能的冶金自动化系统

化工厂节能减排智慧能源在线能耗监测系统开发

钢铁企业如何实现节能环保

完整版钢铁行业节能减排目标解读

Transcendent能耗设备管理系统