硫磺制硫酸工艺研究

硫磺制酸的环境污染

硫磺制酸的环境污染 【摘要】国家标准GB26132-2010《硫酸行业污染物排放标准》已经国家环保部发布,2011年3月1日起正式实施,新标准对一贯被认为是清洁生产工艺硫酸行业污染物排放主要污染物指标提出更为严格的要求。认识硫磺制酸的环境污染过程和原理,有助于硫磺制酸产业的环境管理工作进一步加强。 【关键词】硫磺制酸;环境污染原理;环境管理 2010年9月10日,国家环保部批准发布GB26132-2010《硫酸行业污染物排放标准》,硫酸工业企业水和大气污染物排放控制按本标准的规定执行,不再执行GB 8978-1996《污水综合排放标准》和GB 16297-1996《大气污染物综合排放标准》中污染物限值。一贯被认为是清洁生产工艺的多级转换加多级吸收硫磺制酸工艺必须增加尾气处理装置才能满足新标准的要求,而如何采用经济省、见效快、问题少的治理措施就成为了硫磺制酸行业亟待研究的课题。本篇谨就硫磺制酸的污染过程和原理进行介绍,旨在帮助有关人员加强环境管理工作,以期能够满足污染物排放标准要求。 1.标准实施前后硫磺制酸污染物排放标准的变化 硫磺制酸属清洁生产工艺,项目产生的生产废水只有少量的脱盐水、锅炉排废水、冲洗地坪水,新标准的废水排放标准一般硫磺制酸企业只需要加强管理就可以实现。与GB16297-1996《大气污染物综合排放标准》相比,GB26132-2010《硫酸行业污染物排放标准》的现有企业二氧化硫、硫酸雾排放限值与GB16297-1996 新源标准限值相当,新建企业较GB16297-1996 新源标准值严格。就硫磺制酸工艺而言,废气中基本上不含颗粒物,因此,颗粒物的排放限值进一步降低,对硫磺制酸企业没有影响。经筛选,总结出以下硫磺制酸污染物排放限制进一步严格并有较大影响的污染物因子(见表1)。 表1 硫磺制酸污染物排放标准限值比较单位:mg/m3 除上述变化之外,标准还规定了硫磺制酸单位产品基准排气量为2300 m3/t 产品,规定了企业边界大气污染物无组织排放限值二氧化硫为0.5mg/m3,硫酸雾为0.3 mg/m3。 2.现有硫磺制酸工艺的情况 硫磺经液化后,液体硫磺进入液硫贮槽,经过滤器过滤精制,液硫给料泵将液硫打入焚硫炉,空气经空气过滤器进入干燥塔干燥后,经金属丝网除雾器除雾,由蒸汽透平空气风机加压,温度升至120℃后进入焚硫炉,与液硫燃烧,产生的SO2炉气进入废热锅炉。炉气温度降为420℃进入转化器。转化器一段触媒层出口610℃炉气进入3#过热器,回收余热后440℃炉气进入转化器二段;转化器二段出口炉气经热热换热器加热一吸收塔出口经冷热换热器换热后的炉气,进入转

硫磺制酸转化工段工艺的设计说明

200kt/a硫磺制酸转化工段工艺设计

目录 第一章绪论 (1) 1.1.硫酸的性质与用途 (1) 1.2.硫酸的工业发展史 (2) 1.3.硫酸的工业概况及其发展趋势 (3) 1.3.1.国外硫酸工业概况及其发展趋势 (3) 1.3.2.中国硫酸工业概况及其发展趋势 (4) 第二章厂址的选择 (7) 第三章原料的选择 (9) 3.1.原料的选择 (9) 3.2.硫磺制酸的优点 (9) 3.3.硫磺的来源 (10) 第四章转化工段工艺设计 (12) 4.1.基本原理 (12) 4.1.1.二氧化硫氧化热力学 (12) 4.1.2.二氧化硫氧化动力学 (12) 4.2.工艺流程 (14) 4.2.1.工艺流程的确定 (14) 4.2.1.1.二转二吸与一转一吸 (14) 4.2.1.2."3+1"与"3+2"转化工艺的主要区别 (15) 4.2.1.3.工艺流程的确定 (17) 4.2.2.工艺条件 (18) 4.2.2.1.转化器一段入口条件中二氧化硫含量 (18) 4.3.工艺设备 (20) 4.3.1.转化工段的主要工艺设备 (20) 4.3.2.自动控制方案 (22) 4.4工艺计算 (23) 4.4.1.物料衡算 (24) 4.4.2.能量衡算 (26) 第五章环境保护与安全生产 (33) 5.1.环境保护 (33) 5.2.安全生产 (33) 第六章总结 (34) 致 (36) 参考文献 (38)

第一章 绪论 1.1 硫酸的性质和用途[1,2] 硫酸(H 2SO 4)相对分子质量98.078,是指SO 3与H 2O 的摩尔比等于1的化和物, 或指100% H 2SO 4。外观为无色透明油状液体,密度(20℃)为1.8305g/cm 3。工 业上使用的硫酸是硫酸的水溶液,即SO 3与H 2O 摩尔比≤1的物质。发烟硫酸是 SO 3的硫酸溶液,SO 3与H 2O 的摩尔比≥1的物质,亦为无色油状液体,因其暴露 于空气中,逸出的SO 3与空气中的水分结合形成白色酸雾,固称之为发烟硫酸。 硫酸或发烟硫酸的浓度均可用H 2SO 4质量分数表示。但发烟硫酸的浓度常用 其中所含游离SO 3(即除H 2SO 4也外的SO 3)或全部的SO 3质量分数表示。不同表达 方式的硫酸浓度可用也下公式相互换算: C H 2SO 4=1.225C SO 3 (t)=100+0.225C SO 3 (f) C H 2SO 4——H 2SO 4的质量分数,%; C SO 3 (t)——SO 3的质量分数,%; C SO 3 (f)——游离SO 3质量分数,%。 表1.1 硫酸的组成 几种典型浓度硫酸的组成如上表1.1所示。 硫酸是强酸之一,具有酸的通性。但浓酸有其特殊的性质。物理性质方面,有相对密度大,沸点高,液面上水蒸汽的平衡分压极低等特性;化学方面,有氧化,脱水和磺化的特性,有关物理,化学性质及有关数据可查阅文献。

硫磺粉尘在硫酸生产工艺中危险性分析及预防(正式)

编订:__________________ 审核:__________________ 单位:__________________ 硫磺粉尘在硫酸生产工艺中危险性分析及预防(正 式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-3574-19 硫磺粉尘在硫酸生产工艺中危险性 分析及预防(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1 引言 硫磺是化学工业生产的重要原料,是目前国内普遍采用的制取硫酸生产工艺的原料。硫磺是易燃易爆的化学品,其特殊的化学性质决定了生产过程中防火防爆安全的重要性。硫磺在装卸、生产过程中很容易产生硫磺粉尘,且其粉尘起爆能量低,爆炸浓度下限低,当硫磺粉尘在空气中浓度达到35g/m 、点火源能量达到0.15mJ时,就能发生火灾爆炸事故。 2、硫磺的性质及危险性 2.1 硫磺的性质 硫磺的主要成分是硫(s),其含量≥99.50%;外观为黄色颗粒状、片状或块状固体;熔点为( 一硫)107%;(p一硫)115%;无定形硫熔点为120%;

沸点为445%;密度为2.1g/cm ;不溶于水;闪点为160%(闭杯法);自燃温度为232%;爆炸极限为空气中35— 1400g/m ;燃点为248—260%;最大爆炸压力2.79kg/cm 。在正常情况下燃烧缓慢,如果与氧化剂混合则燃烧速度大大加快,遇明火、高温易发生爆炸。 2.2 危险性 由于硫酸生产过程中所使用的原料、中间产品、成品均为不同规格硫磺粉末,工艺过程中介质为硫磺和空气,硫磺属于易燃品,其粉尘易闪爆,燃烧爆炸物二氧化硫具有有毒有害性和强腐蚀性,因此硫磺粉碎加工生产过程中存在着多种危险有害因素。 2.2.1 物理危险性 在硫磺加工过程中,硫磺仓库、硫磺拆投料、输送等过程中都容易产生粉尘,积聚在设备、钢架、防护、梯子、仓库屋顶、墙体等部位。而硫磺粉尘积存与空气接触,扬悬浮于空气中的硫磺粉尘很容易以物理分散状态与空气混合形成爆炸性混合物。其与可燃

年产20万吨硫酸生产车间工艺设计

年产20万吨硫酸生产车间工艺设计 摘要 硫酸是最重要的基础化工原料之一,主要用于制造磷肥及无机化工原料,其次作为化工原料广泛应用于有色金属的冶炼、石油炼制和石油化工、橡胶工业以及农药、医药、印染、皮革、钢铁工业的酸洗等。本设计以硫磺为原料生产硫酸,因为以硫磺为原料生产硫酸不需净化,大大简化了工艺过程,节省投资费用,且产品质量高。 本设计完成了年产20万吨硫酸生产车间工艺设计,介绍了硫酸生产的主要方法和成熟的工艺流程。主要内容包括原料熔硫工段、焚硫转化工段、干吸工段及主要设备的选择、环保措施等。完成了化工设计的各个设计环节,达到了设计目标。经分析,设计技术可靠,经济合理。在设计过程中,还重点对废水处理进行了分析。 关键词:硫酸;硫磺制酸;焚烧炉;转化塔

The Production Process Design of the Workshop for Sulfuric acid with an Annual Output of 200,000 Tons Abstract Sulfuric acid is one of the most important basic chemical raw materials, mainly used in the manufacture of phosphate fertilizer and inorganic chemical raw materials, as a chemical raw material, it is widely used in non-ferrous metal smelting, petroleum refining and petroleum chemical industry, rubber industry, as well as pesticides, pharmaceuticals, printing and dyeing, leather pickling of iron and steel industry. This design is used sulfuric acid as raw material to product sulfur, thus it products sulfur without purification, the process is greatly simplified to save investment costs and gain high product quality. It is an annual output of 200,000 tons of sulfuric acid production plant process design, introduces the main methods of sulfuric acid production and mature process. The main contents include the raw material sulfur melting section, and burning sulfur conversion section, drying and absorption section and the major equipments selection, environmental protection measures. It completes various links of the chemical engineering design, and achieves the design objectives. Through the analysis of the design, design technology is reliable, and the design is economical and reasonable. In the design process, it is also focusing on wastewater treatment.

硫磺制酸工艺流程及风机的应用教程文件

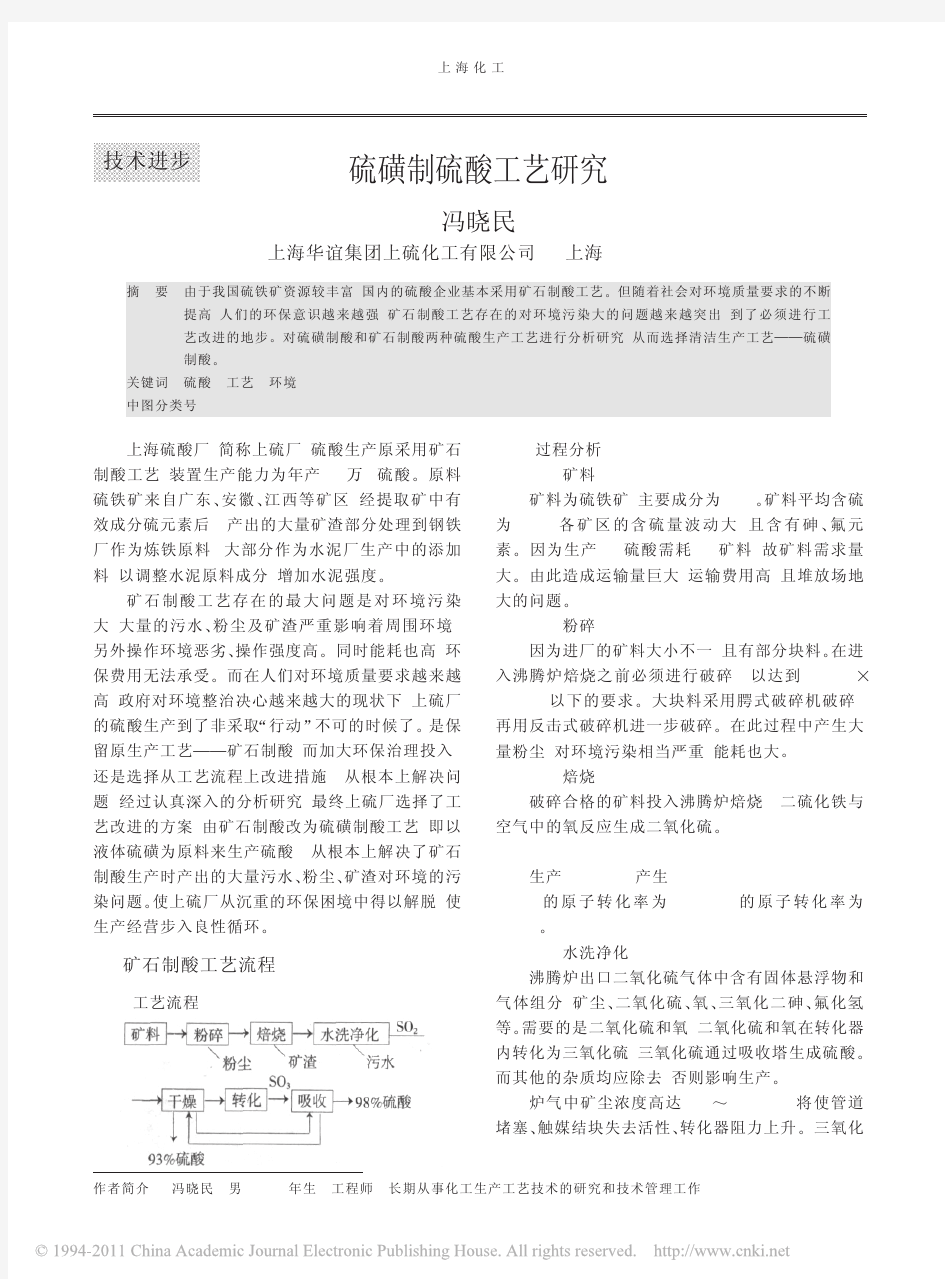

硫磺制酸工艺流程及风机的应用 【摘要】硫磺制酸风机是我公司轴流鼓风机涉及的一个新的领域。本文主要针对硫酸工艺和风机的应用谈一些体会,特别是近期云南富瑞机组在执行过程中出现的技术性问题还需完善。 【关键词】硫磺制酸防喘振系统逆流金属钝化现象密封 1.硫酸生产的原料组成: 硫酸生产的原料是指能够产生SO2的含硫物质。工业原料主要有: 硫磺:用硫磺制造硫酸是使用最早而又最好的原料,该原料制造硫酸流程简单、投资省、产品纯、成本低,是一种理想的制酸原料。 硫铁矿:硫铁矿是硫元素在地壳中存在的主要形态之一。主要成分为FeS2(理论含硫量53.45%、含铁量46.55%),矿石品位按实际含硫量多少而分。开采出来的矿石呈块状,必须经过破碎和筛分,同时对浮选硫铁矿和尾砂烘干,对不同成分原料进行混合配料等。在制酸的同时,矿渣可用来生产铁、水泥等。 含硫气体:石油气、焦炉气和煤气中都含有硫化氢,将其分离燃烧可得到二氧化硫。 硫酸盐:用硫酸盐制取硫酸的同时可以制得其它化工产品。如用硫酸钠可联合生产硫酸和纯碱。 此外,有色金属冶炼过程中产生大量的含二氧化硫的烟气、煤燃烧时排出的烟气中均含有二氧化硫,这些气体中的硫化物都是制硫酸的原料,不但回收资源而且还消除了公害。 我国主要以硫铁矿为原料,其次为硫磺和有色金属冶炼废气。我公司目前的AV71-4和 AV80-4轴流压缩机组主要应用于国内硫磺制酸行业规模在30万吨/年以上的装置中。 2.硫磺制酸的工艺 下图为硫磺制酸工艺流程图。工艺流程中同时出现了两种流程的风机配置形式: 2.1在干燥塔前、后均设置风机,塔前为开车风机,塔后为正常生产时使用的风机。2.2只在干燥塔前设置风机,用来开机及生产(或另有备机)。

硫磺制酸

目录 绪论 (2) 1 熔硫岗位操作规程 (3) 1.1岗位任务与治理范围 (3) 1.2工艺流程与操作指标 (3) 1.3开、停车方法 (4) 1.4岗位操作要点 (6) 1.5不正常现象及处理方法 (7) 2 焚硫及转化岗位操作法 (8) 2.1岗位任务及治理范围 (8) 2.2工艺流程与操作指标 (8) 3 干吸岗位操作法 (11) 3.1岗位任务与治理范围 (11) 3.2工艺流程与操作指标 (11) 4 锅炉岗位操作法 (14) 4.1岗位任务与治理范围 (14) 4.2工艺流程与操作指标 (14) 5 汽轮机、风机岗位操作法 (16) 5.1岗位任务与治理范围 (16) 5.2操作指标 (16) 6 脱盐水岗位操作法 (17) 6.1岗位任务与治理范围 (17) 6.2工艺流程与操作指标 (17) 结论 ................................................ 错误!未定义书签。参考文献 .............................................. 错误!未定义书签。

绪论 硫酸是重要的化工原料,生产硫酸的原料主要有硫磺,冶炼烟气和硫铁矿。硫磺是当前世界硫酸生产的主要原料,全世界硫磺制酸约占75%,硫铁矿制酸约占16%。与硫铁矿制酸相比,硫磺制酸具有投资省,流程简单,能源利用率高和操作人员少等优点,比硫铁矿制酸更经济,并可减少废水和废渣排放,更好的达到环保要求。 由于天然硫资源缺乏,近几年由于国际硫磺价格降低,国内硫铁矿供应紧张,促使国内硫磺制酸得到很快发展(见附图1)。 我国硫磺制酸发展需要注意以下几点: 1﹑装置大型化 对于硫磺制酸来说,由于工艺流程短,操作控制容易,装置易大型化。 2﹑采用两转两吸新工艺,选用新型催化剂 两转两吸流程在工艺﹑设备上日趋成熟,新建装置应尽量采用两转两吸流程,同时应选用高活性﹑低燃点和低压降的新型钒催化剂,从而提高转化率,降低能耗和减少二氧化硫排放。 3﹑综合利用余热资源 应充分利用硫磺制酸过程中产生的大量高﹑中﹑低温余热,用于产生次高压蒸汽或中压蒸汽以及低压蒸汽。 4﹑提高装置自动化水平 硫磺制酸流程简单﹑操作方便﹑工艺稳定,容易实现微机自动控制。在新建的或改建硫磺制酸装置时,应采用微分集散控制系统,提高自动化水平。

(完整版)年产15万吨硫酸工艺设计毕业设计

年产15万吨硫酸工艺设计 Acid 目录 摘要.......................................................................................................................................... Abstract.................................................................................................................................第1章文献综述 ................................................................................................................ ............................................................................................................................ 1.1.1 硫酸的性质及基本用途 ......................................................................................... 1.1.2 我国硫酸工业的发展状况 ..................................................................................... 1.1.3 硫酸在国民经济中的重要性 ................................................................................. 1.2 设计规模和规格 ........................................................................................................ 1.2.1 设计规模.................................................................................................................. 1.2.2 产品及规格.............................................................................................................. 1.3生产路线选择论证 ..................................................................................................... 1.3.1 硫磺制取硫酸主流程方块图 ................................................................................. 1.3.2 硫磺中杂质对制酸工艺的影响 ............................................................................. 1.3.3 硫磺制酸与硫铁矿制酸的优缺点比较 .................................................................第2章工艺技术方案 .......................................................................................................

硫磺制酸工艺流程

硫磺制酸工艺流程 硫磺制酸工艺流程说明 (1)原料工段 固体硫磺由火车运至硫磺仓库,采用人工上料方式,通过一大倾角胶带式输送机将硫磺输送至快速熔硫槽加料口处。 (2)熔硫工段 来自原料工段的固体散装硫磺由胶带输送机送入快速熔硫槽内熔化,经熔化后的熔融液硫自溢流口自流至过滤槽中,由过滤泵送入带助滤剂预涂层的液硫过滤器内过滤后流入液硫中间槽内,再由液硫输送泵输送到液硫贮罐内,液硫由液硫贮罐经精硫泵(屏蔽泵)送到焚硫转化工段的焚硫炉内燃烧。快速熔硫槽、助滤槽、液硫贮罐、精硫槽等内均设有蒸汽加热管,用0.5~0.6MPa蒸汽间接加热,使硫磺保持熔融状态。助滤槽内设有助滤泵将助滤剂硅藻土预涂到液硫过滤器上。 (3)焚硫及转化工段 液硫由精硫泵加压经磺枪机械雾化而喷入焚硫炉焚烧,硫磺燃烧所需的空气经空气过滤器过滤后,再经空气鼓风机加压、干燥塔干燥后送入焚硫炉。 (4)干吸及成品工段 空气鼓风机设在干燥塔上游,即硫磺焚烧及转化所需空气经过滤器过滤、鼓风机加压后进入干燥塔塔底,用98%硫酸吸收掉空气中的水分使出塔干燥空气中水分0.1g/Nm3,经塔顶除雾器除去酸雾后的干燥空气进入焚硫炉。从干燥塔出来的浓度约97.8%的硫酸流入干吸塔循环槽中,与来自第一吸收塔的吸收酸混合后,经干燥塔酸循环泵加压后送入干燥塔酸冷却器中,经冷却至约70℃后送到塔顶进行喷淋。 由转化器第三段出口的气体经冷热换热器和省煤器II回收热量、温度降为172℃后一部分进入第一吸收塔塔底,塔顶用来温度75℃、浓度为98.0%的硫酸喷淋,吸收气体中SO3后的酸自塔底流出进入干吸塔循环槽中,与来自干燥塔的干燥酸进行混合并用工艺水调节循环酸浓度至98%后,再由一吸塔酸循环泵依次送入一吸塔酸冷却器冷却后,送至一吸塔塔顶进行喷淋。另一部分一次转化气进入烟酸塔。塔内用104.5%发烟硫酸进行喷淋,吸收转化器中的SO3后,由塔底流入发烟酸循环槽,通过来自一吸塔酸冷却器出口的98%硫酸调节浓度为104.5%,然后经烟酸塔循环泵送入烟酸塔酸冷却器,冷却后的发烟酸一部分作为产品送至成品工段,另一部分送入烟酸塔塔顶进行喷淋。吸收后的炉气与另一部分气体混合后再进入第一吸收塔。 由转化器四段出来的二次转化气经低温过热器/省煤器I换热降温后进入第二吸收塔塔底。该塔用温度为75℃,浓度为98%的硫酸喷淋,吸收SO3后的硫酸自塔底流入吸收塔循环槽。而后经二吸塔酸循环泵加压,并经二吸塔酸冷却器冷却后进入第二吸收塔喷淋。 98%成品硫酸由干燥酸循环泵出口引出,再经成品酸冷却器冷却至40℃后进入成品酸贮罐。

硫磺为原料制硫酸工艺流程

硫磺为原料生产硫酸 工艺 设计人:赵东波 学号:10074120 原料:硫磺 完成时间:2012年4月

一.硫磺制硫酸工艺 以硫磺为原料制硫酸,其炉气无需净化,经适当降温后便可进入转化工段,转化后经吸收即可成酸。该流程无废渣、污水排出,流程简单,成本低。 二.硫磺制酸工艺流程 以硫磺制酸工艺流程主要有:原料预处理、熔硫、焚硫及转化、干燥及成品。 硫磺制酸工艺流程说明 (1)原料工段 固体硫磺由火车运至硫磺仓库,采用人工上料方式,通过一大倾角胶带式输送机将硫磺输送至快速熔硫槽加料口处。 (2)熔硫工段 来自原料工段的固体散装硫磺由胶带输送机送入快速熔硫槽内熔化,经熔化后的熔融液硫自溢流口自流至过滤槽中,由过滤泵送入带助滤剂预涂层的液硫过滤器内过滤后流入液硫中间槽内,再由液硫输送泵输送到液硫贮罐内,液硫由液硫贮罐经精硫泵(屏蔽泵)送到焚硫转化工段的焚硫炉内燃烧。快速熔硫槽、助滤槽、液硫贮罐、精硫槽等内均设有蒸汽加热管,用0.5~0.6MPa蒸汽间接加热,使硫磺保持熔融状态。助滤槽内设有助滤泵将助滤剂硅藻土预涂到液硫过滤器上。 (3)焚硫及转化工段 液硫由精硫泵加压经磺枪机械雾化而喷入焚硫炉焚烧,硫磺燃烧所需的空气经空气过滤器过滤后,再经空气鼓风机加压、干燥塔干燥后送入焚硫炉。 (4)干吸及成品工段 空气鼓风机设在干燥塔上游,即硫磺焚烧及转化所需空气经过滤器过滤、鼓风机加压后进入干燥塔塔底,用98%硫酸吸收掉空气中的水分使出塔干燥空气中水分0.1g/Nm3,经塔顶除雾器除去酸雾后的干燥空气进入焚硫炉。从干燥塔出来的浓度约97.8%的硫酸流入干吸塔循环槽中,与来自第一吸收塔的吸收酸混合后,经干燥塔酸循环泵加压后送入干燥塔酸冷却器中,经冷却至约70℃后送到塔顶进行喷淋。 由转化器第三段出口的气体经冷热换热器和省煤器II回收热量、温度降为172℃后一部分进入第一吸收塔塔底,塔顶用来温度75℃、浓度为98.0%的硫酸喷淋,吸收气体中SO3后的酸自塔底流出进入干吸塔循环槽中,与来自干燥塔的干燥酸进行混合并用工艺水调节循环酸浓度至98%后,再由一吸塔酸循环泵依次送入一吸塔酸冷却器冷却后,送至一吸塔塔顶进行喷淋。另一部分一次转化气进入烟酸塔。塔内用104.5%发烟硫酸进行喷淋,吸收转化器中的SO3后,由塔底流入发烟酸循环槽,通过来自一吸塔酸冷却器出口的98%硫酸调节浓度为104.5%,然后经烟酸塔循环泵送入烟酸塔酸冷却器,冷却后的发烟酸一部分作为产品送至成品工段,另一部分送入烟酸塔塔顶进行喷淋。吸收后的炉气与另一部分气体混合后再进入第一吸收塔。 由转化器四段出来的二次转化气经低温过热器/省煤器I换热降温后进入第二吸收塔塔底。该塔用温度为75℃,浓度为98%的硫酸喷淋,吸收SO3后的硫酸自塔底流入吸收塔循环槽。而后经二吸塔酸循环泵加压,并经二吸塔酸冷却器冷却后进入第二吸收塔喷淋。 98%成品硫酸由干燥酸循环泵出口引出,再经成品酸冷却器冷却至40℃后进入成品酸贮罐。 三.尾气处理 目前,处理硫酸装置尾气(低浓度SO2烟气)的方法较多,有氨法、钙法、钠碱法、氧化锌法等。 氨法脱硫是根据氨与SO2、水反应生成脱硫产物的基本机理进行的,氨是一种良好的碱

硫磺制酸工艺流程说明

硫磺制酸工艺流程说明 Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT

硫磺制酸工艺流程说明 (1)原料工段 固体硫磺由火车运至硫磺仓库,采用人工上料方式,通过一大倾角胶带式输送机将硫磺输送至快速熔硫槽加料口处。 (2)熔硫工段 来自原料工段的固体散装硫磺由胶带输送机送入快速熔硫槽内熔化,经熔化后的熔融液硫自溢流口自流至过滤槽中,由过滤泵送入带助滤剂预涂层的液硫过滤器内过滤后流入液硫中间槽内,再由液硫输送泵输送到液硫贮罐内,液硫由液硫贮罐经精硫泵(屏蔽泵)送到焚硫转化工段的焚硫炉内燃烧。快速熔硫槽、助滤槽、液硫贮罐、精硫槽等内均设有蒸汽加热管,用~蒸汽间接加热,使硫磺保持熔融状态。助滤槽内设有助滤泵将助滤剂硅藻土预涂到液硫过滤器上。 (3)焚硫及转化工段 液硫由精硫泵加压经磺枪机械雾化而喷入焚硫炉焚烧,硫磺燃烧所需的空气经空气过滤器过滤后,再经空气鼓风机加压、干燥塔干燥后送入焚硫炉。 (4)干吸及成品工段

空气鼓风机设在干燥塔上游,即硫磺焚烧及转化所需空气经过滤器过滤、鼓风机加压后进入干燥塔塔底,用98%硫酸吸收掉空气中的水分使出塔干燥空气中水分0.1g/Nm3,经塔顶除雾器除去酸雾后的干燥空气进入焚硫炉。从干燥塔出来的浓度约%的硫酸流入干吸塔循环槽中,与来自第一吸收塔的吸收酸混合后,经干燥塔酸循环泵加压后送入干燥塔酸冷却器中,经冷却至约70℃后送到塔顶进行喷淋。 由转化器第三段出口的气体经冷热换热器和省煤器II回收热量、温度降为172℃后一部分进入第一吸收塔塔底,塔顶用来温度75℃、浓度为%的硫酸喷淋,吸收气体中SO3后的酸自塔底流出进入干吸塔循环槽中,与来自干燥塔的干燥酸进行混合并用工艺水调节循环酸浓度至98%后,再由一吸塔酸循环泵依次送入一吸塔酸冷却器冷却后,送至一吸塔塔顶进行喷淋。另一部分一次转化气进入烟酸塔。塔内用%发烟硫酸进行喷淋,吸收转化器中的SO3后,由塔底流入发烟酸循环槽,通过来自一吸塔酸冷却器出口的98%硫酸调节浓度为%,然后经烟酸塔循环泵送入烟酸塔酸冷却器,冷却后的发烟酸一部分作为产品送至成品工段,另一部分送入烟酸塔塔顶进行喷淋。吸收后的炉气与另一部分气体混合后再进入第一吸收塔。 由转化器四段出来的二次转化气经低温过热器/省煤器I换热降温后进入第二吸收塔塔底。该塔用温度为75℃,浓度为98%的

13 万吨硫铁矿制硫酸转化系统工艺设计

武汉工程大学邮电与信息工程学院毕业设计(论文)说明书 论文题目:年产13万吨硫酸转化工艺设计 学号: 学生姓名: 专业班级: 指导教师: 总评成绩: 2015年5月31日

目录 摘要...................................................................................................................................... III Abstract .................................................................................................................................... IV 第一章文献综述.. (1) 1.1硫酸介绍 (1) 1.2硫酸的生产方法 (6) 1.3硫铁矿制酸工艺 (7) 1.4方案的选择 (9) 1.5本次设计的目的及意义 (9) 第二章转化工序物料衡算与热量衡算 (10) 2.1 产品规模和规格 (10) 2.2确定各断进口温度及转化率 (10) 2.3转化工序物料衡算 (15) 2.4转化器各段的热量衡算 (23) 第三章设备选型 (33) 3.1换热器计算 (33) 3.2转化器计算 (42) 3.3其他设备的选择 (43) 3.4设备选型一览表 (44) 第四章环境保护与治理建议 (46) 4.1 三废主要来源 (46) 4.2 三废处理方案 (46) 设计小结 (48) 致谢 (49) 参考文献 (50) 附录 (51)

硫磺制酸设计说明书

目录 1概述 (1) 1.1系统组成 (1) 2技术规范 (1) 2.1工艺条件 (1) 2.2余热锅炉规范 (1) 2.3余热锅炉受热面积和全水容积 (1) 3系统说明 (2) 3.1烟气流程 (2) 3.2汽水流程 (2) 4主要结构说明 (2) 4.1火管锅炉 (2) 4.2高温过热器1B (3) 4.3低温过热器4A、省煤器4A/4C (4) 4.4省煤器3B (5) 5安全附件及阀门 (5) 6锅炉控制系统 (6) 6.1过热蒸汽压力控制 (6) 6.2过热蒸汽温度控制 (6) 6.3锅炉汽包液位控制 (6) 6.4汽包紧急放水联锁 (7) 6.5锅炉汽包压力控制 (7) 6.6声光报警 (7) 7公用工程条件 (7) 7.1工业冷却水用量 (7) 7.2电源 (7)

8锅炉型号编制说明 (8) 9锅炉的水质要求 (8) 10排放和清理要求 (8) 11设计和制造标准规范 (8) 12检验和试验 (9)

1概述 本套余热锅炉适用于80万吨/年硫磺制酸系统。回收制酸系统热量生产中压过热蒸汽(3.82MPa、450℃),供汽轮发电机组发电。 1.1系统组成 1.1.1火管锅炉,设在焚硫炉出口; 1.1.2高温过热器1B,设在转化器一段出口; 1.1.3省煤器3B,设在转化器三段出口; 1.1.4低温过热器4A、省煤器4A/4C,设在转化器四段出口; 2技术规范 2.1工艺条件 表1 余热锅炉工艺条件表 2.2余热锅炉规范 表2 余热锅炉规范 2.3余热锅炉受热面积和全水容积 表3 余热锅炉受热面积和全水容积

3系统说明 3.1烟气流程 来自焚硫炉出口烟道的1056℃左右高温烟气进入火管锅炉的进口烟箱,由进口烟箱分流,通过锅壳的烟管,冷却到385℃,再经焚硫炉的高温烟气混合到420℃进入转化一段;转化一段出口的烟气经高温过热器1B从617℃左右冷却到445℃后进转化器二段;转化三段出口的烟气通过热交换器冷却到280℃,再经省煤器3B冷却到170℃引出;转化四段出口的烟气依次通过低温过热器4A、省煤器4A/4C从430℃冷却到140℃进一吸塔。 3.2汽水流程 脱盐水经除氧器除氧加热后到108℃后经锅炉给水泵分别送入省煤器4A、3B、4C,加热到245℃左右进入锅炉汽包。 汽包产生的饱和蒸汽依次通过低温过热器4A、喷水减温器A、高温过热器1B低温段、喷水减温器B、高温过热器1B高温段,加热到450℃后送出界区。 本系统最终产生3.82MPa(G)、450℃的中压过热蒸汽。 4主要结构说明 4.1火管锅炉 火管锅炉为卧式并联双锅筒自然循环锅炉,露天布置。由公用汽包、锅壳、进出口烟箱和锅炉范围内管系等部件组成。 烟管固定在锅壳两端的管板上。烟气由进口烟箱分流,纵向通过烟管,在出口烟箱内汇流引出。为避免高温烟气直接冲刷锅壳的前管板,在前管板表面浇筑耐高温的耐火保护层,并在每根烟管进口处安装了锆质耐高温保护套管。进口烟箱上设有人孔,可以在计划停车期间,入内检查保护层及保护套管的完好程度。出口烟箱底部设有排酸口。 整台锅炉由八个鞍式支座支承,其中两个锅壳下面分别安置两个,前、后

制作硫酸的工艺流程

二、工艺流程说明 本生产装置为50kt/ a硫铁矿制酸,封闭酸洗净化,(3+2)二次转化二次吸收。硫铁矿经原料工段、焙烧工段、净化工段、转化工段、干吸工段等工序,其工艺流程详尽介绍如下: (一)原料岗位 在原料厂房内,经料斗至1#皮带入破碎机后经2#皮带至筛分,筛分后经3#皮带至大倾角皮带再至供料皮带进入沸腾炉料斗,料再由沸腾大炉料斗喂入沸腾炉。 (二)焙烧岗位 硫铁矿在沸腾炉内与空气鼓风机鼓入的空气在进行沸腾焙烧,焙烧出的高温炉气含SO2在12-13%,由炉顶侧向引出,沸腾层温度控制在800-850℃,经炉气冷却器冷却,沉降部分粉尘后再进入旋风除尘器进行除尘,同时SO2炉气降温至350℃左右再进入电除尘器进行除尘。 (三)电除尘器 来自焙烧工段的炉气,炉气温度约在350℃左右,含尘量约在30g/NM3,进入电除尘器,炉气中的微小尘粒受电场力的作用,经电离、荷电分别向阴极,阳极移动,并沉积于放电极线上和集尘极板上,通过振打,掉落至集灰斗,由溢流螺旋排灰机排出,炉气净化到含尘0.2g/NM3。进入净化工段。 (四)净化工段 净化采用内喷文氏管——泡沫塔——间冷器——电除雾器封闭稀酸洗净化流程。 来自电除尘器的炉气,炉气温度约在300℃左右,含尘量约在0.2g/NM3,首先进入内喷文氏管,炉气在喉管内以50米/秒气速冲击送入稀酸,使稀酸雾化,气体与液体充分接触,炉气温度降到65℃左右,炉气中大部分灰尘、砷、氟等杂质被除去。经增湿后的炉气进入泡沫塔进一步洗涤、冷却,炉气温度降至50℃左右,进入间冷器。炉气在间冷器内与水间接冷却,换热使炉气温度降至35℃以下,炉气中的热量绝大部分在此设备移出系统。进入电除雾器进一步除去残余的灰尘和酸雾,使炉气中酸雾<0.03g/NM3,砷<1.0mg/NM3,氟<3.0mg/NM3,净化后的炉气进入干燥塔。 由内喷文氏管流出的洗涤稀酸,温度60-65℃进入斜管沉降器,进行固液分离,清液回循环槽,斜管沉降器底部定期排出的酸泥及少量稀酸流至中和槽用石灰中和处理。 出泡沫塔的稀酸经脱气塔,回循环槽,循环使用。间冷器循环酸泵,根据间冷器降温情况间断启用。 因炉气带走的水份及排出的少量稀酸,所以净化工序应相应的补充水量,以保持净化系统的水平衡。(五)转化工段 转化采用(3+2)式,ⅢⅠ-ⅤⅣⅡ换热流程。从净化岗位经干燥塔,干燥塔除沫器的SO2炉气进入转化工段SO2风机,依次进入Ⅲa,Ⅲb,I换热器管间换热升温,再进入电炉,到转化器一段催化剂层进行反应,控制一段进口温度在415-420℃,反应后SO2、SO3高温炉气进入第I换热器管内与来自第Ⅲb的换热器管间的SO2炉气换热降温,控制二次进口炉气温度为455-460℃之间,入二段催化剂层进行反应,反应后的SO2,SO3转化气进入Ⅱ换热器管内与来自Ⅳb换热器管间二次转化炉气进行换热,降温,控制三段进口炉气温度在435-440℃之间,进转化器三段催化剂层进行反应。反应后SO2,SO3转化气经第Ⅲb,Ⅲa换热器管内与管外来自SO2风机出口炉气进行换热,降温至160℃左右进入第一吸收塔进行吸收。吸收SO3后的炉气经一吸塔金属丝网除沫器,依次进入Ⅴa,ⅤbⅣ换热器,进入Ⅱ换热器管间换热升温,再进入二转电炉,到转化器第四段催化剂层进行反应,控制四段进口温度415-420℃,反应后的SO3炉气进入第Ⅳ换

300kta硫磺制酸装置焚硫转化工段-焚硫炉工艺设计_毕业设计

毕业论文(设计) (2013年) 焚硫转化工段-焚硫炉工艺设计 I

300kt/a硫磺制酸装置焚硫转化工段-焚硫炉工艺设计 摘要 本文论述了硫磺制酸生产装置的工艺流程与建设意义。本文介绍了使用Aspen Plus流程模拟软件模拟主要装置的方法,并对整个流程进行了模拟,对整个流程进行了物料衡算和能量衡算。焚硫工段是本文的重点研究对象,本文给出了焚硫炉的主体尺寸的计算方法和过程,并对焚硫炉进行了详细设计。此外,本文对主要设备进行了选型,介绍了焚硫工段的设备布置和配管设计,以及该工段的DCS控制系统。

300 kt / a sulfuric acid plant burning sulfur conversion section - burning sulfur furnace process design Abstract This article discusses the sulfuric acid production plant processes and construction of importance. This paper describes the use of Aspen Plus process simulation software to simulate the main device, and the entire process was simulated, the entire process has been the material balance and energy balance. Burning sulfur section is the focus of this study, this paper presents the sulfur burning furnace body size calculation method and process, and the burning of sulfur furnace designed in detail. In addition, this paper conducted a selection of major equipment, burning sulfur section describes the equipment layout and piping design, and the section of the DCS control system. Key words: Sulfuric acid production; Aspen Plus process simulation; burning sulfur furnace III

硫磺制酸工艺规程与操作规程

硫磺制酸工艺规程与操作规程 1

硫磺制酸工艺规程与操作规程 第一部分:工艺规程: 一:产品说明: 硫酸是三氧化硫(SO3)和水(H2O)的化合物,硫酸的分子式:H2SO4, 纯硫酸的分子量为98.08,是无色、无臭而透明的油状液体。 工业上生产的硫酸都是纯硫酸(100%)的水溶液。其性质如下:(一)硫酸的浓度与比重: 商品硫酸的浓度为≥92.5%,浓度较高的硫酸比重与浓度对照表见下表。 在同一温度下,硫酸水溶液的比重随着它的浓度的增加而增加,当浓度达到97%时比重达到最大值,过此则递减至100%时为止。 同一浓度的硫酸,它的比重随温度的升高而降低。 20℃时硫酸的比重与浓度对照表 (二)硫酸的结晶温度: 在浓硫酸(指浓度在90%以上)范围内,98%硫酸结晶温度- 2

0.7℃,93%硫酸结晶温度-27℃。因此,商品硫酸为93%的硫酸。(三)硫酸的沸点和蒸汽压: 当硫酸浓度在98.3%以下时,它的沸点随浓度的升高而增加,浓度为98.3%的硫酸,沸点最高(336.6℃),以后则开始下降。100%硫酸的沸点为296.2℃。 硫酸水溶液上面的总蒸汽压,随其浓度的增加而逐渐下降,当浓度增加到98.3%时,蒸汽压降至最小值。 硫酸上面的蒸汽是由H2O、H2SO4和SO3分子的混合物所组成。在这种情况下,仅98.3%硫酸的蒸汽成分与液体成分相同。 水蒸汽压小是硫酸的重要性质。温度越低、浓度越高,酸液面上的水蒸气平衡分压越小。用浓硫酸来干燥气体就是利用了这一性质。 (四)硫酸的稀释热: 硫酸能以任何比例与水混合。硫酸中加入水就有热量放出,用水稀释的浓度越低,放出的热量越多。 如果将硫酸无限稀释下去,直到再加水也不会有热量发生,这样整个过程放出热量的总和称为溶解热或无限稀释热,它等于 2 卡/摩尔。 由于浓硫酸的稀释热很大,同时由于酸、水比重上的差异,因此,在实验室中稀释浓硫酸时,不能将水倒入硫酸,必须将硫酸慢慢 3

硫磺粉尘在硫酸生产工艺中危险性分析及预防(正式版)

文件编号:TP-AR-L4774 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编订:_______________ 审核:_______________ 单位:_______________ 硫磺粉尘在硫酸生产工艺中危险性分析及预防 (正式版)

硫磺粉尘在硫酸生产工艺中危险性 分析及预防(正式版) 使用注意:该安全管理资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 1 引言 硫磺是化学工业生产的重要原料,是目前国内普 遍采用的制取硫酸生产工艺的原料。硫磺是易燃易爆 的化学品,其特殊的化学性质决定了生产过程中防火 防爆安全的重要性。硫磺在装卸、生产过程中很容易 产生硫磺粉尘,且其粉尘起爆能量低,爆炸浓度下限 低,当硫磺粉尘在空气中浓度达到35g/m 、点火源 能量达到0.15mJ时,就能发生火灾爆炸事故。 2、硫磺的性质及危险性 2.1 硫磺的性质

硫磺的主要成分是硫(s),其含量≥99.50%;外观为黄色颗粒状、片状或块状固体;熔点为( 一硫)107%;(p一硫)115%;无定形硫熔点为120%;沸点为445%;密度为2.1g/cm ;不溶于水;闪点为160%(闭杯法);自燃温度为232%;爆炸极限为空气中35— 1400g/m ;燃点为248—260%;最大爆炸压力2.79kg/cm 。在正常情况下燃烧缓慢,如果与氧化剂混合则燃烧速度大大加快,遇明火、高温易发生爆炸。 2.2 危险性 由于硫酸生产过程中所使用的原料、中间产品、成品均为不同规格硫磺粉末,工艺过程中介质为硫磺和空气,硫磺属于易燃品,其粉尘易闪爆,燃烧爆炸物二氧化硫具有有毒有害性和强腐蚀性,因此硫磺粉碎加工生产过程中存在着多种危险有害因素。