焊接工时定额标准

前言:为了力求工时定额的公平、公正、合理、平衡,保证时间核定标准的统一性,同时便于快速计算焊接时间,并增强焊接工时核算依据的透明度,工艺部根据国家相关工时定额标准,结合楚天原有的工时定额标准和现行实际情况,特制订此方案与标准。

1 、一般类零件的结构焊接时间

一般类零件的结构定义

一般类结构零件:是指常规产品的(外表件有电器箱体、门、台板罩)(结构件有机架、板类支撑架、方管类支撑架、圆柱体类、等结构件零件

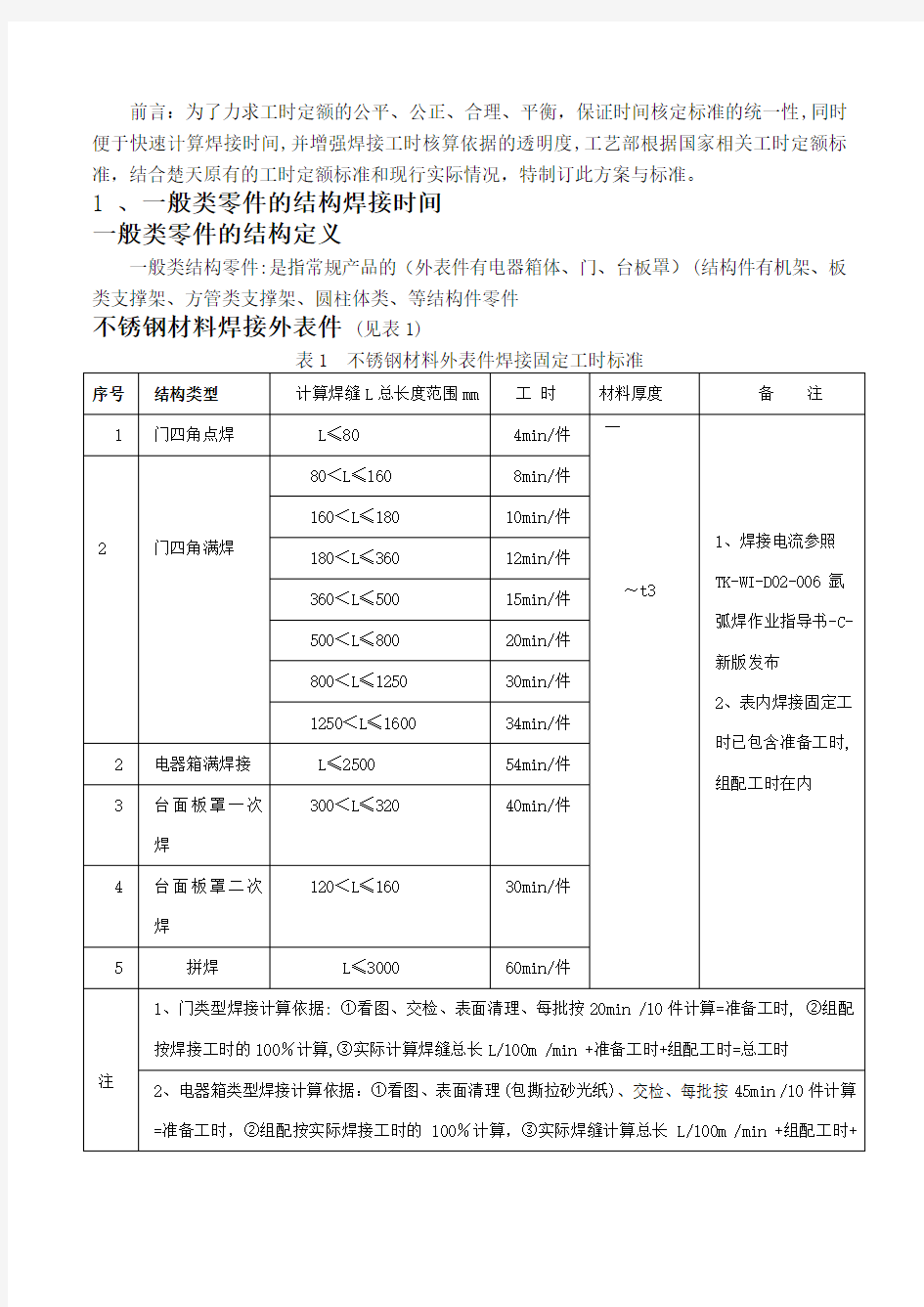

不锈钢材料焊接外表件(见表1)

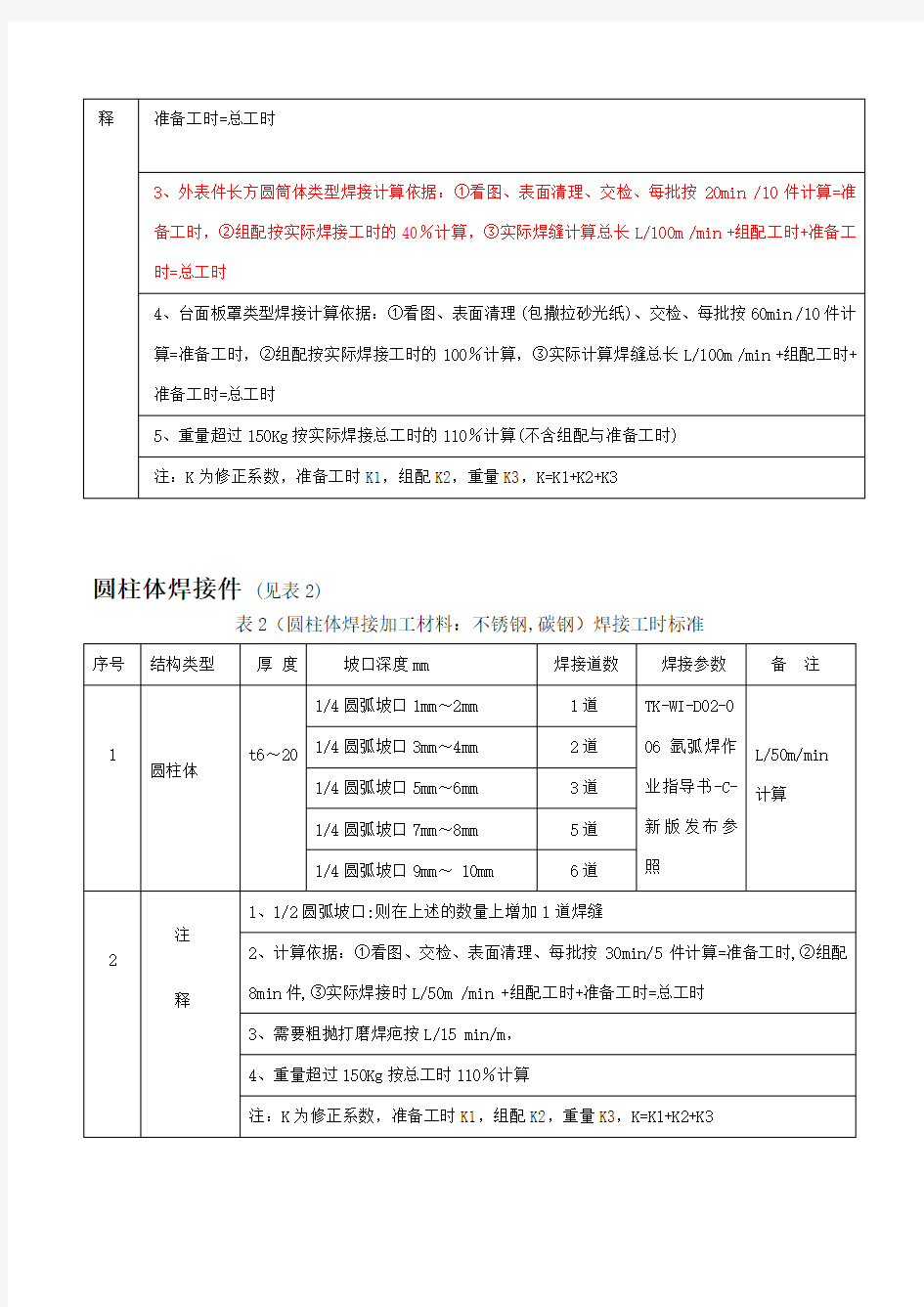

圆柱体焊接件(见表2)

表2(圆柱体焊接加工材料:不锈钢,碳钢)焊接工时标准

机架焊接结构件(见表3)

表3(机架焊接加工材料:不锈钢,碳钢)焊接工时标准

机架断焊焊接结构件(见表4)

表4(机架断焊接加工材料:不锈钢,碳钢)焊接工时标准

方管框架焊焊接结构件(见表5)

表5(方管框架焊接加工材料:不锈钢,碳钢)焊接工时标准

注:根据结构的焊接情况按上表所表列相应的数据,计算工时间定额时,特殊情况的结构焊接需要根据现场观察核实调整

工艺设计部 2018年1月31日编制: 会审: 批准:

焊工工时定额标准规定.docx

钣金件工时定额试行标准(2011-07-30) 一、下料 1.气割下料 (1 )方板,法兰类 厚度方板法兰 φ100 以下φ 100~φ φ 201~φ φ 301~φ φ 401~ φ 200300400500 δ12 以下15分8 分10分15 分20分25分/m δ16~ 3020分10 分15分20 分25分35分/m δ35~ 5525分15 分20分25 分30分40分/m δ60~ 7535分20 分25分35 分50分55分/m δ80 以上45分 /m (2 )型材类 角钢0.5 米以下 0.5~11~2 2 米以上 2~3米3~4 米4~77 米以上 米米米 L30~ L60 5 分10 分15 分20 分 L70~ L10010 分15 分20 分25 分

L120~ L16015 分20 分25 分30 分 槽钢 [50~[10010 分15分20分30 分60 分[120~[16015 分20分25分40 分40分50分60 分80 分[180~[24020 分25分30分50分70分90 分120分[260~[32025 分30分50分60分90分120150分 分 工字钢30 分35分60分70分110 分140180分Ⅰ320 、分 槽钢 [320以 上 方管:按槽钢型号的 1.5 倍。 2.成品下料 半成品按毛坯下料的 1.5 倍工时计算。 3.批量修正系数 件数30315181101151201301501100以~50-80~100-150-200-300~50~1000 下00以上

修正系数10.970.940.910.880.850.820.790.760.73 二、焊接 1 、室体类 室体分半方法: 不分半按下表计算。分两半按下表计算,另加工时:6h/t 。分四半按下表计算,另加工时: 10h/t 钢板厚度 δ3δ4δ5δ6δ8δ10δ12δ14δ16δ20 Q69 系列200190180170160150140130120110 h/T 普通 Q37 系不带抛丸器座的重量 *110h/t+ 抛丸器座长度 *10h/米(点焊 ){ + 抛丸列器座长度 *12h/ 米(焊接 )}抛丸器座按照 12h/m 计算。 通过式 Q37除按上表外,另加工时:抛丸器座数*定额 A 系列主室、抛丸器座(长 * 宽) mm 2定额 A( h ) Q69 系列主〈 =10000008 室,(多抛丸〈 =150000010 器座的室体〉 150000012 均适应)室体使用方管的,按照同高度槽钢扣焊工时的一半从按照吨位计算的 工时中扣除。 Q38 系列120110100 h/T

GB50236现场设备工业管道焊接工程施工及验收规范

GB 50236-97 现场设备、工业管道焊接工程施工及验收规范 1 总则 1.0.1 为了保证工程建设施工现场设备和工业金属管道焊接工程的质量,制订本规范。 1.0.2 本规范适用于碳素钢、合金钢、铝及铝合金、铜及铜合金、工业纯钛、镍及镍合金的手工电弧焊、氩弧焊、二氧化碳气体保护焊、埋弧焊和氧乙炔焊的焊接工程施工及验收。 1.0.3 本规范不适用于施工现场组焊的锅炉、压力容器的焊接工程。 1.0.4 焊接工程的安全技术、劳动保护应执行国家现行的方针、政策、法律的有关规定。 1.0.5 焊接工程施工除应执行本规范的规定外,尚应执行国家现行有关标准、规范的规定。 2 通用规定 2.0.1 设计文件标明母材、焊接材料、焊缝系数及焊缝坡口的形式,并对焊接方法、焊前预热、焊后热处理及焊接检验提出要求。 2.0.2 焊接人员及其职责应符合下列规定: 2.0.2.1 焊接技术人员应由中专及以上专业学历,有1年以上焊接生产实践的人员担任。 焊接技术人员应负责焊接工艺评定,编制焊接作业指导书和焊接技术措施,指导焊接作业,参与焊接质量管理,处理焊接技术问题,整理焊接技术资料。 2.0.2.2 焊接质检人员应由相当于中专及以上文化水平,有一定的焊接经验和技术水平的人员担任。 焊接质检人员应对现场焊接作业进行全面检查和控制,负责确定焊缝检测部位,评定焊接质量,签发检查文件,参与焊接技术措施的审定。 2.0.2.3 无损探伤人员应由国家授权的专业考核机构考核合格的人员担任,并应按考核合格项目及权限,从事烛接检测和审核工作。 无损探伤人员应根据焊接质检人员确定的受检部位进行检验,评定焊缝质量,签发检验报告,对外观不符合检验要求的焊缝应拒绝检验。 2.0.2.4 焊工必须按本规范第5章的规定进行考试,合格后方可上岗施焊。 焊工应按规定的焊接作业指导书主焊接技术措施进行施焊,当遇至工况条件与焊接作业指导书及焊接技术措施的要求不符合时,应拒绝施焊。 2.0.2.5 焊接热处理人员应经专业培训。 焊接热处理人员应按规范、烛接作业指导书及设计文件中的有半规定进行焊缝热处理工作。 2.0.3 施工单位应具备下列条件: 2.0. 3.1 施工单位尖建立焊接质量管理体系,并应有符合第2.0.2条规定的焊接技术人员、烛接质检人员、无损探伤人员、焊工和焊接热处理人员。 2.0. 3.2 施工单位的焊接工装设备、检验试验手段,应满足相应焊接工程项目的技术要求。 2.0. 3.3 在烛工考试和工程施焊前,施工单位应具有相应项目的焊接工艺评定。 2.0.4 施焊环境应符合下列规定: 2.0.4.1 焊接的环境温度应能保证焊件焊接所需的足够温度和焊工技能不受影响。 2.0.4.2 烛接时的风速不应超过下列规定,当超过规定时,应有防风设施。 (1)手工电弧焊、埋弧焊、氧乙炔焊:8m/s。 (2)氩弧焊、二氧化碳气体保护焊:2m/s。 2.0.4.3 焊接电弧1m范围内的相对湿度应符合下列规定: (1)铝及铝合金焊接:不得大于80%。

工时定额标准

钣金件工时定额试行标准(2010-10-26) 一、下料 1.气割下料 (1)方板,法兰类 (2)型材类 方管:按槽钢型号的倍。

3、成品下料 半成品按毛坯下料的倍工时计算。 4、批量修正系数 二、焊接 1、室体类 室体分半方法: 不分半按下表计算。分两半按下表计算,另加工时:6h/t。分四半按下表计算,另加工时:10h/t

[140-160的90h/t。 Q37系列的外形同Q69系列的:内部用槽钢焊接的[100-120的110h/t, Q58系列:δ5—6板的,主室150h/t,辅室130h/t,δ8辅室110h/t,δ3—4辅室150h/t。 Q48系列:需要分半的130h/t,外形同Q37系列的110h/t。 2、提升机罩壳 单位为毫米。 按长度计算,L GTD45等斗提机110h/t。宽度大于500mm的100n/t。 3、分离器壳,卸料罩,分离器料斗。 工时(h)=重量(t)*220h/t。重量较小定额不足10h的加10h。 4、螺旋槽 按长度计算,10h/米。 5、螺旋轴 按长度计算,直径359以下4h/m,直径360以上,6h/m。

Ф500以上的7h/m,Ф700以上的8h/m。 6、平台类 带花纹板的,系数为1;不带花纹板的,系数为。 槽钢、角钢按每平方 规格[80[100~120[140~[160[180~[200[220~[250 工时/平方4h5h6h 注:空格小于等于1200mm*1200mm的每平方减。空格大于1200mm*1200mm的每平方减1h。 铺重型钢板网的平台,按照3h/m2计算网焊接工时,可上下浮动5%。 7、支柱类 (1)、单根型钢立柱 筋板底座(长+宽)/2≤450(长+宽)/2>450 2h3h 斜筋板底座(长+宽)/2≤450(长+宽)/2>450 3h 不带筋板的底座顶板1h 斜不带筋板的底座顶板 (2)、中间有加强板的立柱 规格[120 以下[140 ~[160 [180 ~220 [250 ~320 工时120 分钟/ 米135 分钟/ 米 150 分钟/ 米 165 分钟/ 米 注: 连接板1米之内3件为标准计算,少1件减20分钟 总工时= 定额(分钟)*柱长(mm)/(1000*60)+[筋板数/2-柱长(mm)*3/1000]*20分钟/60分钟+底座工时。 连接板件,上下板1h/件,三角筋板 h/件,,梯形筋板件。 (3)、

管道焊接与施工验收规范

管道焊接与施工验收规范 一、通用规定 1、本规范适用于碳素钢Q235AF,(含C≤0.3%)。普通低合金钢及氧—乙炔焊接工程。 2、焊工必须按规定进行考试,合格后方可持证上岗施焊。 3、对不合格焊缝返修,当同一部位的返修次数超过两次时,应制订返修措施,经技术负责人审批后方可进行返修。 4、焊接作业的安全技术,劳动保护等应按现行有关规定执行。 二、焊前准备 1、焊缝的设置,应避开应力集中区。 2、管道两相邻环形焊缝中心之间距离应大于钢管外径,且不得小于150mm。 3、焊接坡口按设计规定加工成60—70度V形坡口。 4、管件对接焊缝时,内壁应齐平,内壁错边量不宜超过管壁厚的10%,且不应大于2mm。 5、焊件不得进行强行组对。 6、对口焊接前应检查坡口外形尺寸和坡口质量,坡口表面应整齐、光洁,不得有裂纹、锈皮、熔渣和其他影响焊接质量的杂物。 7、对口焊接间隙3—5mm之间。 8、潮湿或粘有水的焊件应进行烘干。 9、本工程使用焊条(J422)氩弧焊丝H08。 10、焊条在使用前按规定进行烘干,并应在使用过程中保持干燥。 三、焊接工艺要求

1、本工程采用单面焊接双面成形的多层多道焊接施焊工艺。第一层焊缝根部应均匀焊透,不得烧穿。各层接头应错开,每层焊缝的厚度宜为焊条直径的0.8—1.2倍,不得少于3层。不得在焊件非焊接表面引弧。 2、每层焊完后,应清除熔渣、飞溅物等并进行外观检查,发现缺陷,应铲除重焊。 3、管子焊接时,管内应防止穿堂风。 4、为确保优良的工程质量,在保证焊透和熔合良好的条件下,采用小电流、短电弧、快速焊和多层多道焊工艺,并应控制层间温度。 5、在焊缝附近明显处,应有焊工代号标志。 6、不合格的焊接部位,应采取措施进行返修,同一部位焊缝的返修次数不得超过两次。 7、大于DN600管,必须在管径内侧焊接一遍,确保焊接质量。 四、焊接质量检验 1、本工程焊接质量等级为Ⅲ级标准,参照〔CJJ28—2004〕管网工程施工验收规范执行。 2、焊缝尺寸应符合要求,焊缝表面应完整,高度不应低于母材表面,并与母材圆滑过渡。 3、不得有表面裂缝、气孔、夹渣及熔合飞溅物等缺陷。 4、咬边深度应小于0.5mm,且每道焊缝的咬边长度不得大于该焊缝总长的10%。 5、表面加强高度不得大于该管道壁厚的30%,且小于或等于5mm,焊缝宽度应焊出坡口边缘2—3mm。 6、表面凹陷深度不得小于0.5mm,且每道焊缝表面凹陷长度不得大于该焊缝总长度的10%。

管道焊接施工工艺标准规范标准规范标准规范标准.

管道焊接施工工艺标准 1.适用范围 本工艺标准适用于工厂管道预制加工和野外现场管道安装工程的焊接施工作业指导。 2.引用标准 2.1《特种设备焊接工艺评定》JB4708-2008 2.2《工业金属管道工程施工及验收规范》GB50235-97 2.3《现场设备、工业管道焊接工程施工及验收规范》GB50236-98 2.4《电力建设施工及技术验收规范》(火力发电厂管道篇)DL5031-1994 2.5《电力建设施工及技术验收规范》(火力发电厂焊接篇)DL5007-1992 2.6《化工金属管道工程施工及验收规范》HG20225-95 2.7《石油化工剧毒、可燃介质管道施工及验收规范》SH3501-2001 2.8《西气东输管道工程焊接施工及验收规范》1(2010年6月4日)2.9《石油天然气站内工艺管道焊接工程施工及验收规范》SY0402-2000 2.10《石油和天然气管道穿越工程施工及验收规范》SY/T4079-1995 2.11《钢质管道焊接及验收》SY/T 4103-2005 2.12《输油输气管道线路工程施工技术规范》Q/CVNP 59-2001 2.13《工业设备及管道绝热工程施工及验收规范》GBJ126-89 2.14《给水排水管道工程施工及验收规范》GB50268-2008

2.15《钢制压力容器焊接工艺评定》JB4708-2000 2.16《焊接工艺评定规程》(电力行业)DL/T868-2004 2.17《火力发电厂锅炉压力容器焊接工艺评定规程》(电力行业)SD340-1989 2.18《核电厂相关焊接工艺标准》(ASME ,RCC-M) 2.19《核电厂常规岛焊接工艺评定规程》(核电)DL/T868-2004 2.20《锅炉焊接工艺评定》JB4420-1989 2.21《蒸汽锅炉安全技术监察规程》附录I(锅炉安装施工焊接工艺评定)(1999版) 2.22《石油天然气金属管道焊接工艺评定》SY/T0452-2002 2.23《工业金属管道工程质量检查评定标准》GB50184-93 2.24《锅炉压力容器焊接考试管理规则》(国家质监总疫局2002版) 2.25《承压设备无损检测》JB4730-2005.1,2,3,4,5各分册 3.术语. 3.1焊接电弧焊:指用手工操作电焊条的一种电弧焊焊接方法。管道焊接常用上向焊和下向焊两种。 3.2自动焊:指用焊接机械操作焊丝的一种电弧焊焊接方法。管道焊接常用热丝熔化极氩弧焊、涂层焊丝氩弧焊、药芯焊丝富氩二氧化碳焊混、(半)自动下向焊、二氧化碳(半)自动焊、埋弧自动焊等焊六种。 3.3钨极氩弧焊:指用手工操作焊丝的一种惰性气体保护焊焊接方法。

钢制管道焊接验收标准

钢制管道焊接验收 标准 1

SY/T 4103-- 钢质管道焊接及验收 1 范围 本标准适用于使用碳钢钢管、低合金钢钢管及其管件,输送原油、成品油及气体燃料等介质的长输管道、压气站管网和泵站管网的安装焊接。适用的焊接接头型式为对接接头、角接接头和搭接接头,适用的焊接方法为焊条电弧焊、埋弧焊、熔化极及非熔化极气保护电弧焊、药芯焊丝自保护焊、气焊和闪光对焊,以及上述方法之间相互组合的焊接方法。适用的焊接位置为固定焊、旋转焊,或者两种位置的结合。 本标准规定了对管道安装焊接接头进行破坏性试验验收标准、射线检测、超声波检测、磁粉检测及渗透检测验收标准。 2 规范性引用文件 下列文件中的条款经过本标准的引用而成为本标准的条款。凡是标注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 3091 低压流体输送用焊接钢管(ISO 559:1991,Steel Tubes for Water and Sewage Second Edition,NEQ) GB/T 3375 焊接名词术语 GB/T 5117 碳钢焊条(ANSI/AWS A5.1:1991 Covered Carbon Steel Arc 1

Welding Electrodes,EQV) GB/T 5118 低合金钢焊条(ANSI/AWS A5.5:1981 Low Alloy Steel Covered Arc Welding Electrodes,NEQ) GB/T 5293 埋弧焊用碳钢焊丝和焊剂(ANSI/AWS A5.17:1989 ,EQV) GB/T 8110 气体保护电弧焊用碳钢、低合金钢焊丝(ANSI/AWS A5.18:1979 ,Carbon Steel Filler Metals for Gas Shielded Arc Welding,NEQ) GB/T 8163 输送流体用无缝钢管(ISO 559:1991,Steel Tubes for Water and Sewage Second Edition,NEQ) GB/T 97ll.1 石油天然气工业输送钢管交货技术条件第一部分:A级钢管(ISO 3183:1996,EQV) GB/T 10045 碳钢药芯焊丝(ANSI/AWS A 5.20:1995, Carbon Steel Electrodes for Flux Cored Arc welding,EQV) GB/T 12470 埋弧焊用低合金钢焊丝和焊剂(ANSI/AWS A 5.23,NEQ) GB/T 13793 直缝电焊钢管(JIS G3444:1988, Carbon Steel Tubes for General Structural Purposes,NEQ) 2

各工程的时间定额表

各工程的时间定额表 基础工程 基坑开挖工日/立方米人工修整立方米 安装垫层模板工日/㎡浇垫层混凝土工日/㎡ 拆垫层模板工日/㎡安装基础模板工日/㎡ 扎钢筋(基础)工日/t 浇基础混凝土工日/立方米 拆基础模板工日/㎡第一次回填土工日/立方米 现场预制工程 安装柱模板工日/㎡扎柱钢筋工日/t 浇柱混凝土工日/立方米拆柱模板工日/㎡ 安装屋架模板工日/㎡扎屋架钢筋工日/t 浇屋架混凝土工日/立方米拆屋架模板工日/㎡ 屋架预应力钢筋张拉工日/榀 结构吊装工程 柱吊装工日/根基础梁吊装工日/根 吊车梁吊装工日/根屋架扶直就位工日/榀 屋架吊装工日/榀天窗架吊装工日/榀 屋面板吊装工日/榀预制钢筋混凝土构件工日/立方米预制钢筋混凝土构件安装工日/立方米 钢筋混凝土工程 钢筋混凝土构造柱工日/立方米钢筋混凝土现浇柱工日/立方米 钢筋混凝土基础圈梁工日/立方米钢筋混凝土圈梁工日/立方米 钢筋混凝土过梁工日/立方米钢筋混凝土现浇板工日/立方米 钢筋混凝土现浇阳台、板工日/m3钢筋混凝土现浇楼梯工日/ m3 土方工程 场地平整工日/㎡土方开挖工日/m3土方运输工日/m3土方回填工日/ m3±以下基础砌筑工日/ m3 基础垫层工日/ m3 ±以上墙体砌筑工日/ m3 地面灰土砂素混凝土垫层工日/㎡钢筋混凝土基础工日/ m3 屋面装饰工程 水泥砂浆找平层工日/㎡细石混凝土找平层工日/㎡ 水泥砂浆粉楼地面工日/㎡粉刷楼梯工日/㎡ 水泥砂浆毛地面工日/㎡粉顶棚工日/㎡ 粉墙面工日/㎡墙面涂料工日/㎡ 外墙抹灰工程工日/㎡屋面保温工日/㎡ 屋面防水工日/㎡屋面工程工日/㎡

脚手架工程工日/㎡砌筑工程工日/ m3 仓库、堆场单位面积储存量

管道焊接与施工验收规范

管道焊接与施工验收规 范 集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

管道焊接与施工验收规范 一、通用规定 1、本规范适用于碳素钢Q235AF,(含C≤0.3%)。普通低合金钢及氧—乙炔焊接工程。 2、焊工必须按规定进行考试,合格后方可持证上岗施焊。 3、对不合格焊缝返修,当同一部位的返修次数超过两次时,应制订返修措施,经技术负责人审批后方可进行返修。 4、焊接作业的安全技术,劳动保护等应按现行有关规定执行。 二、焊前准备 1、焊缝的设置,应避开应力集中区。 2、管道两相邻环形焊缝中心之间距离应大于钢管外径,且不得小于150mm。 3、焊接坡口按设计规定加工成60—70度V形坡口。 4、管件对接焊缝时,内壁应齐平,内壁错边量不宜超过管壁厚的10%,且不应大于2mm。 5、焊件不得进行强行组对。 6、对口焊接前应检查坡口外形尺寸和坡口质量,坡口表面应整齐、光洁,不得有裂纹、锈皮、熔渣和其他影响焊接质量的杂物。 7、对口焊接间隙3—5mm之间。 8、潮湿或粘有水的焊件应进行烘干。 9、本工程使用焊条(J422)氩弧焊丝H08。 10、焊条在使用前按规定进行烘干,并应在使用过程中保持干燥。

三、焊接工艺要求 1、本工程采用单面焊接双面成形的多层多道焊接施焊工艺。第一层焊缝根部应均匀焊透,不得烧穿。各层接头应错开,每层焊缝的厚度宜为焊条直径的0.8—1.2倍,不得少于3层。不得在焊件非焊接表面引弧。 2、每层焊完后,应清除熔渣、飞溅物等并进行外观检查,发现缺陷,应铲除重焊。 3、管子焊接时,管内应防止穿堂风。 4、为确保优良的工程质量,在保证焊透和熔合良好的条件下,采用小电流、短电弧、快速焊和多层多道焊工艺,并应控制层间温度。 5、在焊缝附近明显处,应有焊工代号标志。 6、不合格的焊接部位,应采取措施进行返修,同一部位焊缝的返修次数不得超过两次。 7、大于DN600管,必须在管径内侧焊接一遍,确保焊接质量。 四、焊接质量检验 1、本工程焊接质量等级为Ⅲ级标准,参照〔CJJ28—2004〕管网工程施工验收规范执行。 2、焊缝尺寸应符合要求,焊缝表面应完整,高度不应低于母材表面,并与母材圆滑过渡。 3、不得有表面裂缝、气孔、夹渣及熔合飞溅物等缺陷。 4、咬边深度应小于0.5mm,且每道焊缝的咬边长度不得大于该焊缝总长的10%。

工时定额(铆焊车间)

工时定额(铆焊车间)

目录 1.自动焊纵缝及拼接板、钢板切割工时定额 2.不锈钢手工焊纵缝及拼板、低碳钢手工焊纵缝及拼板 3.手工横立焊工时管子对接工时定额 4.产品收尾工时定额 5.筒体制做工时定额 6.法兰制作、短节制作、组法兰 7.补强圈制造与组装工时定额 8.接管强板组装工时定额 9.管板、隔板、盲板下料时间定额 10.列管式固定管板换热器组装时间 11.(大小口)锥体成型时间定额 12.膨胀节工时定额 13.过渡节膨胀节制作工时定额 14.整体封头压制单件工时定额 15.接管外径封头工时定额 16.无折边形底盖制造时间定额 17.用钢管弯曲90度弯头工时定额 18.火曲管弯头及U型乙型管工时定额19.篦子制造和组装工时定额 20.设备内外加强圈工时定额 21.浮阀塔圈制造制造工时定额 22.管箱和封头隔板制造工时定额 23.鞍式支座、管子支承式支腿工时定额 24.球形裙座、其他支承结构工时定额 25.悬挂式支座、支承式支座工时定额 26.角钢支承式支腿、角钢扁钢扶梯工时定额 27.螺旋制造与组对工时定额 28.内外曲角钢圈工时定额 29.夹套人孔接管反边工时定额 30.夹套反边组装工时定额 31.框式搅拌器工时定额 32.试压、做垫、紧固螺栓工时定额

自动焊纵缝及拼板工时定额定员:2人板厚(㎜)8~10 12~14 16~18 20~22 24~26 28~30 32~34 36~38 40~42 45~50 56~60 坡口形式 焊接层次 1/1 2/1 2/2 3/3 4/4 6/6 8/8 10/10 正/反 正面焊接 工时时/m 气刨工时 时/m 反面焊接 工时时/m 合计时/m 1.1 1.4 1.8 2.1 2.5 2.8 3.2 3.5 3.9 4.6 5.3 钢板切割工时定额工时单位:m/时 板厚(㎜) 5~8 10~12 14~16 18~20 22~30 32~40 45~50 55~70 75~80 85~100 形式 直线13.5 12 10.5 9 6 5.3 3.8 2.7 2.3 1.5 曲线10.5 9 7.5 6.8 5.3 4.5 3 2.3 1.5 1.1 等离子切割不锈钢m/时 3 3 2.3 2.3 1.5 1.5

管道焊接规范

石油化工剧毒、易燃、可燃介质管道施工及验收规范 中国石油化工总公司标准 SHJ 501--85 中国石油化工总公司 编制单位:化工建设公司 兰州化学工业公司 批准部门:中国石油化工总公司 实行日期:1985年12月1日 目录 第一章总则 第二章管于、管道附件及阀门的检验 第一节一般规定 第二节管子检验 第三节管道附件检验 第四节阀门检验 第三章管道加工及安装

第一节管道加工 第二节管道安装 第四章管道焊接 第一节一般规范 第二节焊前准备与接头组对 第三节焊接工艺要求 第四节预热与热处理 第五节质量检验 第五章工程验收 第一节管道系统试验 第二节交工文件 附录四有关计量单位换算压力(压强)应力 第一章总则 第1.0.1条本规范适用于设计压力400帕(3毫米汞柱)绝压-98.1兆帕(1000公斤力/厘米^2)表压。设计温度-200-850℃的石油化工装置与厂区内的剧毒、易燃、可燃介质的碳素钢、合金钢、不锈钢管道(以

下简称管道)新建、改建或扩建工程的施工及验收。厂区外的同类管道,可参照执行。 第1.0.2条本规范不适用于下列管道: 一、干线管道(注); 二、有色金属管道及非金属管道; 三、水、蒸汽、空气等公用工程管道; 四、非剧毒、易燃、可燃介质的其它石油化工管道。 注:干线管道是指: ①由开采或生产区域至城市居民及工业企业的媒气管道; ②由主泵站至炼油厂或转运基地的石油管道; ②由工厂主泵站至储运基地、码头或栈桥的石油产品输送管道; ④穿超海底或跨越江河的输油、田气(汽)管道。 第1.0.3条在订购剧毒、易燃、可燃介质管道的管子、管道附件及阀门时,应向供方提出设计文件中的技术条件(质量标准与检验要求)及本规范的有关要求。 第1.0.4条管道施工应按设计进行,修改设计或材料代用,应经设计部门审批。

焊工工时定额标准

焊工工时定额标准

机修分厂 钣金件工时定额试行标准(2011-07-30) 一、下料 1.气割下料 方管:按槽钢型号的1.5倍。 2.成品下料 半成品按毛坯下料的1.5倍工时计算。 3.批量修正系数 二、焊接 1、室体类 室体分半方法: 不分半按下表计算。分两半按下表计算,另加工时:6h/t。分四半按下表计算,

的90h/t。 Q58系列:δ5—6板的,主室150h/t,辅室130h/t,δ8辅室110h/t,δ3—4辅室150h/t。 Q48系列:需要分半的130h/t,外形同Q37系列的110h/t。 2、提升机罩壳 GTD45等斗提机110h/t。宽度大于500mm的100n/t。 3、分离器壳,卸料罩,分离器料斗。 工时(h)=重量(t)*220h/t。重量较小定额不足10h的加10h。

4、螺旋槽 按长度计算,10h/米。 5、螺旋轴 按长度计算,直径359以下4h/m,直径360以上,6h/m。 Ф500以上的7h/m,Ф700以上的8h/m。 6、平台类 带花纹板的,系数为1;不带花纹板的,系数为0.8。 槽钢、角钢按每平方 规格[80 [100~120 [140~[160 [180~[200 [220~[250 工时/平方4h 4.5h 5h 5.5h 6h 注:空格小于等于1200mm*1200mm的每平方减0.5h。空格大于1200mm*1200mm的每平方减1h。 铺重型钢板网的平台,按照3h/m2计算网焊接工时,可上下浮动5%。 7、支柱类 (1)、单根型钢立柱 筋板底座(长+宽)/2≤450 (长+宽)/2>450 2h 3h 斜筋板底座(长+宽)/2≤450 (长+宽)/2>450 3h 4.5h 不带筋板的底座顶板1h 斜不带筋板的底座顶板 1.5h (2)、中间有加强板的立柱 规格[120 以下[140 ~[160 [180 ~220 [250 ~320 工时120 分钟/ 米135 分钟/ 米 150 分钟/ 米 165 分钟/ 米 总工时= 定额(分钟)*柱长(mm)/(1000*60)+[筋板数/2-柱长(mm)*3/1000]*20分钟/60分钟+底座工时。 连接板0.25h/件,上下板1h/件,三角筋板0.5 h/件,,梯形筋板0.75h/件。(3) 规格[120以 下[140 ~[160 [180 ~220 [250 ~320

压力管道验收规范标准

(一)工艺管道验收标准 1、采用的标准 《工业金属管道工程施工及验收规范》 GB50235-97 《现场设备、工业管道焊接工程施工及验收规范》GB50236-98 《石油化工有毒、可燃介质管道工程施工及验收规范》SH3501-2002 《压力容器无损检 测》JB4730-94 1. 1适用范围 《工业金属管道工程施工及验收规范》GB50235-97 适用于设计压力不大于42Mp,设计温度不超过材料允许的使用温度的工业金属管道 《石油化工有毒、可燃介质管道工程施工及验收规范》 SH3501-2002 适用于设计压力400Pa(绝压)~42MP(表压),设计温度-196℃~850℃的有毒、可燃介质刚直管道工程的施工及验收。 2、管道分级 3、管道组成件的检验 3.1管材、管件、阀门必须具有制造厂的质量证明书。 3.2管材、管件使用前应进行外观检查,表面应符合下列要求。 --无裂纹、缩孔、夹渣、折叠、重皮等缺陷。

--无超过壁厚负偏差的锈蚀、凹陷及机械损伤。 --有材质标记。 3.3材料使用前应认真按设计要求进行核对管线的材质、规格。 3.4管道组成件及管道支撑件在施工过程中应妥善保管,不得混淆或损坏,其色标或标记应明显清晰。 3.5暂时不能安装的管子,应封闭管口。 3.6阀门检验 3.6.1用于本工程的阀门产品,应符合设计文件中“阀门规格书”的要求。 3.6.2阀门的质量证明书应有下列内容: 1、制造厂名称 2、阀门名称、型号、规格、公称压力 3、适用介质,温度 4、出厂日期 5、产品标准代号、质量检查结论 6、制造厂检验单位及检验人员的印章 3.6.3阀门的外观质量应符合下列要求: 1、阀门上应有制造厂的铭牌,铭牌上应标明:阀门名称、型号、公称压力、公称直径、工作温度、制造厂名; 2、阀门的壳体上应注有公称压力、公称直径、介质流向等标识; 3、阀体不得有损坏、锈蚀、缺件、脏污、铭牌脱落、色标不符等; 4、阀门的手柄或手轮应操作灵活轻便,无卡涩现象; 5、阀门两端的临时端盖应完好,封闭严实,阀体内无杂物;

维修岗位工时定额考核模

维修岗位工时定额考核模板 一、班组概况 (一)班组简介。班组现有职工XX人。主要负责硫酸车间、污水车间各生产区域的设备管道及其配套设施的维护和检修等工作。 二、考核内容 (一)工作业绩

(二)工作行为

(三)工作能力 从知识提升、技能提升、工作创新三个方面,采取班组 三、考核结果运用 (一)月度考评 月度考评结果作为当月职工工资兑现依据,计算公式如

下: 1.个人绩效工资=班组实发绩效工资总额÷∑各班员月累计工时×个人月累计工时+工作行为考核 2.工作行为扣款额由班长依据班员在重点工作、临时性工作中的表现进行分配。 (二)年度综合考评 年度综合考评是对员工年度的工作业绩、工作行为、工作能力等进行综合评分。 1.综合考评。月度绩效考评结果占年度综合评分的70%,以班组年度平均工资为基准(100分),每上升(下降)1%奖(扣)1分;工作能力占年度综合评分的30%。如:班组年度平均工资为40000元,个人年度平均工资42000元,年度工作能力80分,则个人综合考评应为97.5分([1+(42000-4000)÷4000]×100×70%+80×30%=97.5分)。 2.综合定级。根据车间分配的岗位工资晋档指标,依据年度综合考评分高低顺序,确定班组成员“A”、“B”、“C”、“D”档级。 附:硫酸车间维修工段劳动定额标准 以上考核办法经民主讨论通过: 附: 硫酸车间维修工段劳动定额标准

管工 1 本标准的劳动消耗量均以“时间定额”表示,以“工日”为单位,每一工日按8小时计算。 2 拆除的工作量定额乘上系数0.3。 3 检修后,10天内出现反复故障,维修工时仅计第一次检修工时定额,不重复计算。 4 备件材料机具搬运的规定 本标准的时间定额均包括机具、材料(半成品)在车间作业范围内地面水平运输及垂直运输,不再额外增加工时定额。 5 高空作业定额乘上系数1.2;现场呛人环境、污酸现场、高温环境检修定额乘上系数1.3;特烦作业(持续3小时以上)检修定额乘上系数1.3;特急抢修或限时任务检修定额乘上系数2; 6 同时使用两个或两个以上系数时按连乘方法计算。 7 时间定额 7.1. 丝扣连接钢管 7.2 丝焊混接钢管 7.3 中低压无缝钢管(含碳钢管)

焊接H型钢制作工时定额标准

焊接H型钢制作工时定额标准 各工序工时定额计算方法: 1.数控下料按板材下料标准计算,详见【焊接H型钢工时定额标准(数控下料)】。 2.(蓝色)*2为组立机组立的工时定额,详见【焊接H型钢工时定额标准(组立机组立)】。 3.(黄色)*4为龙门焊焊缝4道的工时定额,详见【焊接H型钢工时定额标准(龙门焊 机焊接)】。 4.焊后矫正机矫正从表中直接查出。 5.(绿色)为抛丸机除锈的工时定额(含转运至车间外喷漆现场)。单纯抛丸按55%计算。 6.蓝色的40%为车间向外转运和装车的工时定额。 7.终矫(特殊情况下第二次在矫正机上矫正)按表中的50%。 8.火焰调直水平弯曲时按表中的50%,高度方向调直T=(腹板高度mm/10000+0.1)/m。 9.H型钢高度m*0.8为底漆面漆各一道喷漆的工时定额。详见【焊接H型钢工时定额标准 (喷漆)】。 10.龙门焊以外的焊缝按焊接定额。6mm焊脚时0.2h/m,间断焊系数1.2;立焊系数1.4; 仰焊系数1.8。 11.H型钢形状的立柱零部件装配系数: a.单牛腿座时系数3.5; b.双牛腿座时系数4.6; c.无牛腿座时系数2.9. 注:表中数据乘系数钢立柱零部件装配工时。 12.钢板长度需接长时的工时定额详见【焊接H型钢工时定额标准(接板)】。 13.以上为每米的公时定额,除有说明外所有工序均含吊运和翻转工时。 14.本定额标准除下料外是按山东某钢构集团公司计件工资标准(按每工时5元)换算得出。

焊接H型钢工时定额标准(数控下料) 焊接H型钢工时定额标准(组立机组立)

焊接H型钢工时定额标准(龙门焊机焊接) 焊接H型钢工时定额标准(矫正机矫正)

管道焊接与施工验收规范

管道焊接与施工验收规 范 LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】

管道焊接与施工验收规范 一、通用规定 1、本规范适用于碳素钢Q235AF,(含C≤%)。普通低合金钢及氧—乙炔焊接工程。 2、焊工必须按规定进行考试,合格后方可持证上岗施焊。 3、对不合格焊缝返修,当同一部位的返修次数超过两次时,应制订返修措施,经技术负责人审批后方可进行返修。 4、焊接作业的安全技术,劳动保护等应按现行有关规定执行。 二、焊前准备 1、焊缝的设置,应避开应力集中区。 2、管道两相邻环形焊缝中心之间距离应大于钢管外径,且不得小于150mm。 3、焊接坡口按设计规定加工成60—70度V形坡口。 4、管件对接焊缝时,内壁应齐平,内壁错边量不宜超过管壁厚的10%,且不应大于2mm。 5、焊件不得进行强行组对。 6、对口焊接前应检查坡口外形尺寸和坡口质量,坡口表面应整齐、光洁,不得有裂纹、锈皮、熔渣和其他影响焊接质量的杂物。 7、对口焊接间隙3—5mm之间。 8、潮湿或粘有水的焊件应进行烘干。 9、本工程使用焊条(J422)氩弧焊丝H08。 10、焊条在使用前按规定进行烘干,并应在使用过程中保持干燥。

三、焊接工艺要求 1、本工程采用单面焊接双面成形的多层多道焊接施焊工艺。第一层焊缝根部应均匀焊透,不得烧穿。各层接头应错开,每层焊缝的厚度宜为焊条直径的—倍,不得少于3层。不得在焊件非焊接表面引弧。 2、每层焊完后,应清除熔渣、飞溅物等并进行外观检查,发现缺陷,应铲除重焊。 3、管子焊接时,管内应防止穿堂风。 4、为确保优良的工程质量,在保证焊透和熔合良好的条件下,采用小电流、短电弧、快速焊和多层多道焊工艺,并应控制层间温度。 5、在焊缝附近明显处,应有焊工代号标志。 6、不合格的焊接部位,应采取措施进行返修,同一部位焊缝的返修次数不得超过两次。 7、大于DN600管,必须在管径内侧焊接一遍,确保焊接质量。 四、焊接质量检验 1、本工程焊接质量等级为Ⅲ级标准,参照〔CJJ28—2004〕管网工程施工验收规范执行。 2、焊缝尺寸应符合要求,焊缝表面应完整,高度不应低于母材表面,并与母材圆滑过渡。 3、不得有表面裂缝、气孔、夹渣及熔合飞溅物等缺陷。 4、咬边深度应小于,且每道焊缝的咬边长度不得大于该焊缝总长的10%。

工时定额编制标准(焊接)修订版

1、规范说明: 1.1、本规范工时定额包括:基本时间、辅助时间、布置工作场地时间、休息与生理需要时间、准备与结束时间。 1.2、本规范是以普通碳钢Q235、Q345。CO 2气体保护焊接为基准。 1.3、布置工作地时间1-30分钟,休息与生理需要时间5-35分钟,准备终了时间25分钟。 2、焊接作业时间T (根据《船体分段焊接作业工时研究及智能计算方法》(哈尔滨工程大学学报2011年9月份研究论文成果) 2.1 焊接基本时间T j T j = ω ???S V L A (min) 其中A 为焊缝横截面面积mm 2 ,L 为焊缝长度m ,V 为焊接速度(m/min),S 为焊丝横截面面积mm 2 ,ω为焊丝的熔敷率。其中V=8-11m/min ,焊丝1.2,电流电压320,电压30+-3 注:实芯CO 2气体保护焊丝熔敷率取90-95%。 2.2焊接辅助时间T f (min)(15%-30%)(该部分包含涂刷飞溅剂,打磨) T f =T j ×20% 2.3 T =T j +T f 3、工件重量系数K (根据时间情况判定k 值,是否需要行车翻转) 工件重量(Kg ) W ≤5Kg 5Kg <W ≤10Kg 10Kg <W ≤20Kg 20Kg <W ≤100Kg W >100Kg 系数K 1 1.05 1.05 1.1 1.15 注:根据所焊接的工件的重量,按上表所列取相应的系数K ,计算工时定额时,在焊接作业时间T 的基础上乘 以相应的系数K 。 4、工件翻转时间T fz (min) (需要根据现场观察调整时间) 工件重量(Kg ) W ≤5Kg 5Kg <W ≤10Kg 10Kg <W ≤20Kg 20Kg <W ≤100Kg W >100Kg 每次翻时间(min) 0.5 0.8 1.6 3 5 注:翻转时间应以工艺设计所需的翻转次数为准,不需进行翻转时,T fz 为零。 5、焊接位置工时定额修订系数K W

铆焊工时定额方案

工资方案 宗旨:为了充分调动员工积极性,提高生产效率,给想多拿工资的员工提供条件,防止出工不出力和平均主义的现象发生,体现员工多劳多得的宗旨,部门决定通过采用工资集体协商的形式,建立多元化工资考核制度,实现员工利益与生产效益挂钩,让员工与公司实现“双赢”。 基本原则:让工资对外具备竞争力,对内具备公平性,对个体具备激励性。 基本的安全保障:员工与企业的关系中,员工相对处于弱势,是风险较大的一方,所以员工本身具备不安全感,所以员工希望企业能与其签定合同,能给他买保险,能及时发放工资,这都是源于安全的保障需求,做为企业管理者必须重视这种需求,特别是在营销人员的薪酬设计中,首先得让员工有安全感,员工才会愿意去为企业打拼。 结成利益共同体:很多企业的员工对公司是否挣钱并不在意和关心,因为不管公司赚多少钱员工拿的工资都是一样的。这就是利益共享出了问题,员工在什么时候最拼命呢?只有在感觉为自己挣钱的时候。 具体实施办法如下: 一、所有班组按照生产性质的不同,采用多元化的考核办法,如:“岗位技能工资制、定额工资制、多元结构工资制、年薪制”等,确保同工同酬。 二、设立级别 岗位月薪不是一个固定值,而是存一个区间,在这个区间内每岗位又分为五等工资。 一级对应的是“期望”,二级对应“合格”,三级对应“胜任”,四级对应“超胜任”。 设定级差四级的每级级差相距5%-25%,一般可取12%。 三、铆焊工采用铆焊工工时定额工资制,方案如下图所示: 工时定额工资制流程图

1、集体计件薪资计算方法: (1) 按产量定额计算: 计件单价= 集体计件单位定员内全体人员的工资标准之和。 (2) 按工时定额计算:定员内全体人员单位时间内产量定额。 计件单价= 集体计件单位定员内全体人员单位时间的工资标准之和×定员内全体人员单位时间内的产品工时定额。 2、铆焊班工资配置标准:班长人、铆工2人、普工1人、焊工1人。5人共计 ____元/班。 3、个人分配比例:根据个人工资在本班组总工资所占比例进行分配,由生产部 分配。 4、工资每月底按本班组实际完成总量,经定额员审核后全额发放,自主经营, 自负盈亏。 5、派发临时任务和因非自身原因造成的返工时,定额员同时下达工时补偿单, 补偿工时按基本工资标准进行套额。 6、所有铆焊班组必须实行工时定额承包制,否则按计时工资标准发放工资,连 续3个月无法实行工时定额承包制的班组,由生产部牵头,更换班组长。7、当生产任务缺少时公司确保基本工资,基本工资按每人每月按保底工资标准 发放。 8、本班组在生产进度无法满足生产需要时,生产部组织人员帮忙突击,突击人 员工资由承包班组按标准的110%支付。 9、因材料、外购件、外协件耽误,不能从事其它有偿工作,根据实际情况,可 申报工时补偿。 10、

标准工时定额的制定

标准时间的设定 标准时间的设定 一、标准工时概要 1、什么是标准工时(Sta ndard Time) 标准工时是在正常的操作条件下,以标准的作业方法及合理的劳动强度和速度完成符合质量要求的工作所需的作业时间。 它具有以下五项主要因素: (1) 正常的操作条件:工具条件及环境条件都符合作业内容要求并且不易 引起疲劳,如女子搬运重量不超过 4.5公斤。 (2) 熟练程度:大多数中等偏上水平作业者的熟练度,作业员要了解流程, 懂得机器和工具的操作与使用。 (3) 作业方法:作业标准规定的方法。 (4) 劳动强度与速度:适合大多数普通作业者的强度与速度。 (5) 质量标准:以产品的质量标准为准,基本原则是操作者通过自检及互检完成。 由上述的定义可知标准时间是衡量一切工作的标准,它具有相当高的客观性与公平性。IE的全部方法与手段都是为了保证所制定的标准时间公平合理,因为它是衡量效率的基准 ,同时也是进行科学的效率管理的基础,并最终被应用到销售、设计、采购、成本管理等相关领域。 2、标准时间的意义与用途 制定合理的标准时间是科学管理的最基本工作,也是最重要的工作。无标准时间就无管理的第一步。通过标准时间的应用使参与工作的全部人都可以客观准确地计划、实施并评价工作结果。标准时间的应用非常广泛,是制造业必不可少的作业管理基准。标准时间的应用 具体有以下几个方面: (1) 制定生产计划; (2) 人工工时计划及人员计划; (3) 评价:不同作业者的工作表现,不同的供货商的效率成本,不同的作业方法的 优劣; (4) 用于制造产品的人工成本控制与管理,包括记件工资的标准; (5) 对客户的估价与报价; (6) 设备及工装的需求计划; (7) 革新与改善的成绩评价。

管道焊接标准

DN25-ф34mm,DN32-ф42mm DN40-ф48mm,DN50-ф60mm DN65-ф76(73)mm,DN80-ф89mm DN100-ф114mm,DN125-ф140mm DN150-ф168mm,DN200-ф219mm DN250-ф273mm,DN300-ф324mm DN350-ф360mm,DN400-ф406mm DN450-ф457mm,DN500-ф508mm DN600-ф610mm, 小外径系列:DN15-ф18mm,DN20-ф25mm DN25-ф32mm,DN32-ф38mm DN40-ф45mm,DN50-ф57mm DN65-ф73mm,DN80-ф89mm DN100-ф108mm,DN125-ф133mm DN150-ф159mm,DN200-ф219mm DN250-ф273mm,DN300-ф325mm DN350-ф377mm,DN400-ф426mm DN450-ф480mm,DN500-ф530mm DN600-ф630mm, 表4 法兰标准 分类欧式法兰(以200℃为计算基准温度)美式法兰(以430℃为计算基准温度) 规格 PN-压力 等级压力等级:PN0.1,PN0.25,PN0.6,PN1.0, PN1.6,PN2.5,PN4.0,PN6.3,PN10.0,N16.0, PN25.0,PN40.0 压力等级: PN2.0(CL150),PN5.0(CL300), PN6.8(CL400),PN10(CL600),PN15.0(CL600), PN25(CL1500),PN42.0(CL2500) 注:对于CL150(150lb级)是以300℃作计算基准温度。 从表3、表4可知,无论是管子还是法兰,两个系列均不能混合使用。 二、管道焊接常用标准 1. 管道焊接常用标准 关于压力管道的施工规范,综合性的有GB 50235、GB 50236和SH 3501《石油化工剧毒、可燃介质管道施工验收规范》、HC 20225《化工金属管道施工及验收规范》、J28《城市供热管网工程及验收规范》、CJJ23《城市燃气输配工程施工及验收规范》等。 GB 50235和SH 3501这两个综合性施工规范是目前石油化工生产建设中最常用的标准。输油、输气长输管