铣床主传动系统设计说明书(精品)

第一章 运动设计

1.1

技术要求

最低转速n min =30 rpm ; 级数Z =11; 公比?=1.41; 功率P =5 .5KW ;

工件材料:钢、铸铁和有色金属 刀具材料:高速钢、硬质合金、陶瓷

1.2 确定公比和转速序列

公比?=1.41=1.066,最低转速n min =30 rpm ,根据标准转速序列可得11级转速为:30、42.5、60、85、118、170、236、335、475、670、950。

1.3 确定结构网或结构式

级数为Z 的变速系统由若干个顺序的变速组组成,各变速组分别有

21Z Z 、……个变速副。即 321Z Z Z Z =变速副中由于结构的限制以2或3为合适,即变速级数Z 应为2和3的因子b a Z 32?=。因此确定结构式为:

122311531-??=。

1.4 绘制转速图

1.4.1 选定电动机

根据技术要求,选择Y132M2-6型三相异步电动机,同步转速1000rpm ,额定功率5.5KW ,满载转速d n =960rpm

1.4.2 确定传动轴轴数

传动轴数 = 变速组数 + 定比变速副数 + 1 = 3 + 1 + 1 = 5。

1.4.3 分配总降速传动比

总降速变速比03.0960/30/min ===d n n i 。又电动机转速min /960r n d =不符合转速数列标准,因而增加一定比变速副。在五根轴中,除去电动机轴,其余四轴按变速顺序依次设为Ⅰ、Ⅱ、Ⅲ、Ⅳ(主轴)。Ⅰ与Ⅱ、Ⅱ与Ⅲ、Ⅲ与Ⅳ轴之间的变速组分别设为a 、b 、c 。现由Ⅳ(主轴)开始,确定Ⅰ、Ⅱ、Ⅲ轴的转速。

⑴确定Ⅲ轴的转速:

变速组c 的变速范围为86.541.155<==?,故两个传动副的传动比有两种

方案:3

11

?

=

C I 、1

2

2?=C I 或4

11

?

=

C I 、1

2?

=

C I 。选取第一种方案3

11

?

=

C I 、

1

2

2?=

C I 结合结构式,

Ⅲ轴的转速:85、118、170、236、335、475。

⑵确定轴Ⅱ的转速:

变速组b 的级比指数为3,希望中间轴转速较小,因而为了避免升速,又不致变速比太小,可取

8.211

3

1=

=

?b i 1

12=b i 轴Ⅱ的转速确定为:236、335、475。

⑶确定轴Ⅰ的转速:

对于轴Ⅰ,其级比指数为1,可取:

1a i =

2

1

?=

21 2a i =?1=41

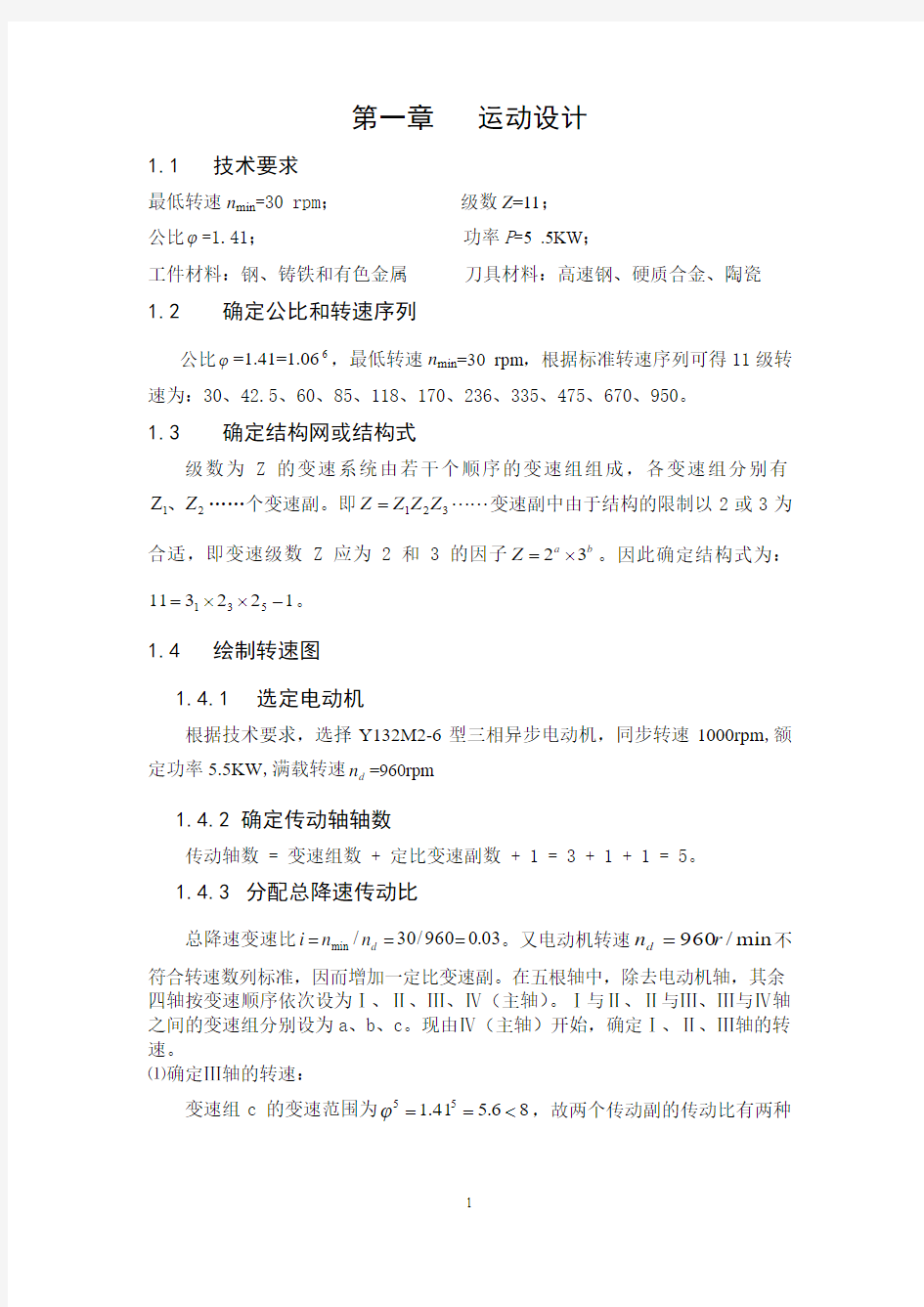

.11 3a i =11 确定轴Ⅰ转速为475,电动机与轴Ⅰ的定传动比为475/960=0.495 1.4.4 绘制转速图

图1-1 转速图

1.5

确定变速组齿轮传动副齿数

确定齿轮齿数的原则和要求:

①齿轮的齿数和z s 不应过大;齿轮的齿数和z s 过大会加大两轴之间的中心距,使机床结构庞大,一般推荐z s ≤100~200. ②最小齿轮的齿数要尽可能少;但同时要考虑:

※最小齿轮不产生根切,机床变速箱中标准直圆柱齿轮,一般最小齿数min z ≥18; ※受结构限制的最小齿轮最小齿数应大于18~20;

※齿轮齿数应符合转速图上传动比的要求:实际传动比(齿数之比)与理论传动比(转速图上要求的传动比)之间又误差,但不能过大,确定齿轮数所造成的转速误差,一般不应超过±10%(?-1)%,即

)(理

实

理110-±<-?n n n %

其中:理n ————理论上的主轴转速;

实n ————实际传动实现的主轴转速;

齿轮齿数的确定,当各变速组的传动比确定以后,可确定齿轮齿数。对于定比传动的齿轮齿数可依据机械设计手册推荐的方法确定。对于变速组内齿轮的齿数,如传动比是标准公比的整数次方时,变速组内每对齿轮的齿数和z S 及小齿轮的齿数可以从《机械制造装备设计》表3-9中选取。一般在主传动中,最小齿数应大于18~20。采用三联滑移齿轮时,应检查滑移齿轮之间的齿数关系:三联滑移齿轮的最大齿轮之间的齿数差应大于或等于4,以保证滑移是齿轮外圆不相碰。

根据《机械制造装备设计》94P ,查表3-9各种常用变速比的使用齿数。 ⑴变速组a:

1i a =1 2i a =1/?=1/1.41 3i a =1/2

该变速组内的最小齿轮必在i =1/2的齿轮副中,根据结构条件,假设最小齿数为min z =22时,查表得到min z s =66。 ※找出可能采用的齿数和诸数值

1a u =1 z s =……60、62、64、66、68、70、72、74…… 2a u =1.41 z s =……60、63、65、67、68、70、72、73、75……

3a u =2 z s =……60、63、66、69、72、75……

在具体结构允许下,选用较小的 z s 为宜,现确定z s =72, 确定各齿数副的齿数:

i=2,找出1z =24,'1z =z s -1z =72-24=48;

i=1.41,找出2z =30,'2z =z s -2z =42; i=1 ,找出3z =36,'3z =36; ⑵变速组b 的齿数确定:

1i b =1 2i b =1/3?=1/2.82

故变速组中最小齿轮必在1/3?的齿轮副中,假设最小齿数为min z =22,

min z s =84,

查得1z =22,2z =42;'1z =62,'2z =42。 ⑶变速组c 齿数确定:

z s =102,同上可得1z =27,2z =68,'1z =75,'2z =34。

1.6 绘制传动系统图

图1-2 传动系统图

中心距mm a mm a mm a 153,126,90321===

1.7 核算主轴转速误差

齿轮齿数确定后,主轴的各级实际转速即确定,它与主轴的标准转速总会产生一定得误差,应满足:%1.4)%1(10=-Φ?≤-标

标

实n n n

结果见下表:

第二章 动力设计

2.1

计算转速确定

由铣床主轴计算转速公式13

z

min n n -=?j ,先计算主轴计算转速,而后根据转

速图,各传动轴计算转速如下表:

各变速组内一般只计算组内最小齿轮,也是最薄弱的齿轮,故也只需确定最小齿轮的计算转速,如下表:

表2-2 齿轮计算转速

2.2 初算传动件尺寸 2.2.1 传动轴直径初定

计算各轴的传递功率总η?=N N i ,其中总η由电机到该传动件个传动副的效率相乘,由机床设计手册可以查出皮带η,轮η,轴承η,

)(23.599.096.05.5 I kw p p =??=??=轴承皮带额ηη )(02.599.097.023.5 I II kw p p =??=??=轴承轮ηη )(82.499.097.002.5 II III kw p p =??=??=轴承轮ηη )(63.499.097.082.4 III kw p p =??=??=轴承轮主ηη

按扭转刚度估算轴的直径

4

][91j

i

n N d φ≥ 其中:i N ————该轴的传递功率

j n ————该轴的计算转速

][φ-传动轴允许的扭转角,取10/75.0][-=m φ(查表得),将传动轴设计为花键轴的形式,表示为N ×d ×D ×B Ⅰ轴 mm d 68.3175

.047523

.5914

=?≥

取mm d 321=,花键轴尺寸取8×32×36×6

Ⅱ轴 mm d 34.3775

.023602

.5914

=?≥

取mm d 362=,花键轴尺寸取8×36×40×7

Ⅲ轴 mm d 72.4775

.08582

.4914

=?≥

取mm d 463=,花键轴尺寸取8×46×50×9

2.2.2 主轴轴颈直径确定

KW 5.5=额P ,取主轴前轴颈直径mm D 801=,主轴后轴颈直径mm D D 560.85)~(0.712==

2.2.3 齿轮模数初算

3

2

][)1(16338j

j i m d j n u Z N u m σΦ+=

其中:j m ————按接触疲劳强度计算的齿轮模数

d N ————驱动电机的功率

j n ————计算尺轮的计算转速

u ————大齿轮齿数与小齿轮齿数之比 i Z ————小齿轮的齿数

m φ————齿宽系数,一般为6-10,取m φ=8

齿轮材料采用45钢高频淬火,则2/1370][mm N j =σ 所以: 基本组a

)(06.2475

137024/482485

.5)124/48(16338

32

2mm m j =?????+= 第一扩大组b

)(67.2236

137022/622285

.5)122/62(16338

32

2mm m j =?????+= 第二扩大组c

)(67.2236

137027/752285

.5)127/75(16338

322mm m j =?????+=

按标准模数表,取3,3,5.2c b a ===m m m ,有公式:

n m m b φ=

其中:b ————相啮合齿轮工作(接触)齿宽 n m ————相啮合齿轮模数

因此,mm b b b b b b 20654321======, mm b b b b 2410987====,

mm b b b b 2414131211====。

第三章 零件的验算

3.1 带传动的计算与选定 3.1.1 确定设计功率

设计功率表达式为:

d A P K P =

由已知条件可得,名义功率 5.5P kw =,由文献[3]表5.7查得,工况系数 1.2A K =。 则名义功率

1.2 5.5 6.6d A P K P ==?=kw

3.1.2 选择带的型号

由文献[3]图5.17查得,选取带的型号为B 型带。

3.1.3 确定带轮的基准直径1d d 和2d d

按照一般带轮的选取要求,取1d d 大于等于许用的最小带轮直径min d d 。由文献

[3]表5.8查得,选取小带轮直径1d d =125mm ;由所需传动比计算可得大带轮直径

2d d =250mm 。

3.1.4 验算带速

带速公式为:

01

60

d n d v π=

由所选电机可得,电机转速0n =960r/min 。则带速为:

3

0196012510 6.286060

d m s n d v ππ-???=

== 由于B 型带最大转速max 25m s v =可知,带速满足要求。

3.1.5 确定中心距a 和V 带基准长度d L

初步计算中心距0a 为:

120120.7()2()d d d d d d a d d +≤≤+ 经计算可得0241.5690mm a mm ≤≤,取0a =300mm 。 则初算带的基准长度'd L 为:

2'

1212()2()24d d d

d d d d L a d d a π

-=+++ =2

(125220)2300(125220)24300

π-?+?++?

=1149.17mm

由文献[3]表5.2查得,取基准直径d L =1250mm 。 则中心距:

'02

d d

L L a a -≈+ = 323mm

3.1.6 计算小轮包角1α

小轮包角计算公式为:

2

1

118053.72

d d d d α-≈-? =157.83 3.1.7 确定V 带根数z

00()d

L

P z p P k k α=

+?

由文献[3]表5.9查得,包角修正系数k α=0.95;由表5.2查得L k =0.91;由表5.4得普通V 带基本额定功率0P =1.37kw 。功率增量0P ?计算公式为: 001

(1)b i

P k n k ?=-

由文献[3]表5.5查得,弯曲影响系数b k =30.77210-?;由表5.6查得,传动

比系数i k =1.1202;小带轮转速0n =960r/min ,则功率增量为:

301

1.987510960(1)1.1373

P -?=???-=0.23kw 则V 带根数为: 00()d L

P z p P k k α=

+? 6.6

4.15(1.650.23)0.940.90==+?? 取V 带根数z=4。

3.2 直齿圆柱齿轮应力验算

计算传动轴1与传动轴2间啮合齿轮应力计算,选取小齿轮齿数最少的一组齿轮进行计算。小齿轮按照齿根弯曲强度进行校核,大齿轮按照齿面接触强度进行校核。

3.2.1 小齿轮校核

齿根弯曲强度验算公式为

5123219110()s j

K K K K N

MPa m zBYn ωσ?= 式中传递的额定功率,d N N η=,其中传递效率η=0.98,电机功率d N =5.5kw ,则:

0.98 5.5 5.39d N N kw η==?=

由前文可知,小齿轮计算转速为j n =475r/min ;初算的齿轮模数m=2.5mm ;齿宽B= 2.5820m m mm Φ=?=,小齿轮齿数z=24;s K 为寿命系数,s T n N v K K K K K =。其中T K 为工作期限系数;表达式为:

m

T C T n K 0

160= 由文献[2]表3.4-34及表3.4-35可得,疲劳曲线指数m=7,基准循环次数

60210C =?,机床工作时间T=5000h ,齿轮的最低转速为1n =475r/min 。则:

1.84T K == 由文献[2]表3.4-33查得,转速变化系数n K =0.97;由表3.4-32查得功率利用系数N K =0.88,材料强化系数V K =1;

则寿命系数为:

1.840.970.881 1.76s K =???=

由文献[4]可得,工况系数3K =1.2,由表1得,齿形系数Y=0.408;由文献[3]图6.7查得,动载系数2K =1.1,由图6.12得,齿向载荷分布系数1K =1.04;齿根弯曲强度[]ωσ=400mpa,传动比48

224

μ==。则齿根弯曲强度为为:

5219110 1.04 1.1 1.2 1.77 5.39

336.13[]4002.524204750.408MPa MPa ωωσσ??????==≤=????

满足要求。

3.2.2 大齿轮校核

齿面接触强度验算公式为

)[]j

j MPa σ

σ=≤

式中传递的额定功率,d N N η=,

其中传递效率η=0.98,电机功率d N =5.5kw ,则:

0.98 5.5 5.39d N N kw η==?=

由前文可知,小齿轮计算转速为j n =475r/min ;初算的齿轮模数m=2.5mm ;齿宽2.5820m B m m m

φ==?=,小齿轮齿数z=24;s K 为寿命系数,s T n N q K K K K K =。其中T K 为工作期限系数;表达式为

m

T C T

n K 0

160= 由文献[2]表3.4-34及表3.4-35可得,疲劳曲线指数m=6,基准循环次数

7010C =,机床工作时间T=5000h ,齿轮的最低转速为1n =475r/min 。则:

1.56T K ==

由文献[2]表3.4-33查得,转速变化系数n K =0.97;由表3.4-32查得功率

利用系数N K =0.8,材料强化系数V K =1;由文献[4]可得,工况系数3K =1.2;由文献[3]图 6.7查得,动载系数2K =1.1,由图 6.12得,齿向载荷分布系数

1K =1.05;许用接触应力[]j σ=1370mpa

传动比[]0.005rad θ=。则接触应力为:

1405[]1370j

MPa MPa

ωσσ

==≥=

但考虑到在校核时各项系数取的均有富裕,故也可以满足要求。

3.3 齿轮精度的确定

由文献[4]表2查得,选取齿轮精度为8级。

3.4 传动轴Ⅱ的验算

齿轮传动轴的抗弯刚度验算,包括轴的最大挠度,滚动轴承处及齿轮安装处的倾角验算。其值均应小于允许变形量[]y 及[]θ,[]y =0.0005×385=0.193,

[]θ=0.003

传动轴Ⅱ的受力示意图如下:

对于传动轴Ⅱ仅需进行刚度验算,无需进行强度验算。

其中1a Q 、2a Q 、3a Q 是基本组的驱动力,且三个驱动力不能同时作用;1b Q 、

2b Q 是第一扩大组的驱动阻力,且两个驱动阻力不能同时作用。

其弯曲载荷由下式计算:

()()72.1210a b N

Q Q N mzn

=?

可求得各个驱动力为:

()71 5.5

2.1210=41172.548236

a Q N =???

()72 5.5

2.1210=27272.536475

a Q N =???

()73 5.5

2.1210=33152.542335

a Q N =???

对于输出驱动阻力,由于各种情况转速不定,故应在选定校核用轴Ⅱ速度以后计算。

传动轴Ⅱ挠度计算。为了计算上的简便,可以近似地以该轴的中点挠度代替最大挠度,其最大误差不超过3%。由参考文献[1],若两支承的齿轮传动轴为实心的圆形钢轴,忽略其支承变形,在单在弯曲载荷作用下,其中点挠度为:

()()334

(0.75)

171.39a b l N x x y y mm D mzn

-= 式中:l ——两支承间的跨距(mm)

D ——该轴的平均直径(mm),本轴的平均直径D=38mm

i a

x l

=,i a ——齿轮i z 的工作位置至较近支承点的距离(mm)

a y ——输入扭矩的齿轮在轴的中点引起的挠度(mm )

b y ——输出扭矩的齿轮在轴的中点引起的挠度(mm )

对于输入的三个驱动力,计算其分别作用时对于轴中点的挠度值.

对于1a Q ,60

0.156385

x ==, 3314385 5.5(0.750.1560.156)

171.390.103()38 2.548236

a y mm ???-=?=???

对于2a Q ,130

0.338385

x =

=, 3324

385 5.5(0.750.3380.338)

171.390.130()38 2.536475

a y mm ???-=?=??? 对于3a Q ,175

0.455385

x =

=,

3334385 5.5(0.750.4550.455)

171.390.18()38 2.542335

a y mm ???-=?=???

故2a Q 引起的中点挠度最大,在计算合成挠度时使用2a Q =a Q ,=a y 2a y =0.18mm 进行计算。此时轴Ⅱ转速为335r / min 。此时对之前计算的输出驱动阻力进行计算,各力为:

()71 5.5

2.1210=5274322335

b Q N =???

()72 5.5

2.1210=2762342335b Q N =???

对于1b Q ,140

0.363385

x ==, 3314385 5.5(0.750.3630.363)

171.390.262()38322335

b y mm ???-=?=???

对于2b Q ,60

0.156385

x =

=, 3324

385 5.5(0.750.1560.156)

171.390.069()38342335

b y mm ???-=?=??? 取1b b Q Q =,10.262b b y y mm ==,

h y =

()()20220 5.7251.44βδαρ=-+=-+=-?

[]0.189h y mm y ==<

传动轴倾角校核。

()[]330.189

0.00147385

h A B y rad l θθθ?=-===<

设计结果满足要求。

3.5 主轴的验算 3.5.1 计算条件的确定

(1)变形量的允许值

对普通机床来说,主轴变形量的允许值为: []0.0002y l ≤

其中l 为支承跨距,由机床展开图可得,270l mm =,则

[]0.00022700y m m =?=

(2)切削力的确定

计算时切削力按照主轴输出功率计算:

40

295510c c

P P D n η??=

其中电机额定功率0P =5.5kw ;效率η=3(0.950.98)?=0.807;计算直径c D 为最大端铣刀计算直径,由文献[2]表3.11-14得c D =200mm ;由前文可得主轴计算转速为85r/min 。则:

42955100.807 5.5

4986.7820085

P N ????=

=? (3)切削位置的确定 如下图所示:

切削力作用点位置为:

c a w =+

其中a 为主轴前端悬伸长,根据展开图可得70a mm =;依文献[2]表3.11-14可得对升降台铣床来说w=b ,60w b mm ==,190l mm =,

2180l mm =,270l mm =,则:

7060130c mm =+=

3.5.2 主轴刚度验算

主轴按照两支承进行计算,公式为:

222111

[()0.5()]3j c l c y Pc l c Q l l M l EI l =

+--- 式中,()7

7 5.52.1210=2.1210=4843.8334236

N Q N mzn =????, 弹性模量E=210GPa ,转动惯量I 按照中空轴计算, 公式为:

4

4[1()]64D d

I D

π=

- 根据轴颈,取平均外径D=65mm ,平均内径为d=20mm ,则: 4

4

46020[1(

)]86794664

65

I mm π?=

-= 由于支承轴承为单列轴承,故0j M =,则挠度为:

222

3

190130[4986.78130(270130)0.54843.8(27090)]321010867946270

y ?=???+-???-??? = 0.049[]0.054y ≤= 满足要求。

参考文献:

[1] 机械制造装备设计.哈尔滨工业大学机电工程学院.2011 [2] 李洪.实用机床设计手册.辽宁科学技术出版社.1999.1 [3] 宋宝玉,王黎钦.机械设计.高等教育出版社.2010.5

[4] 综合课程设计指导书.哈尔滨工业大学机械设计制造及其自动化系.2011

铣床专用夹具设计

洛阳理工学院 课程设计说明书 课程名称机械制造装备设计 设计课程铣床专用夹具设计 专业机械设计制造及其自动化 姓名邱令恩 年月日

课程设计任务书 机械工程系机械设计制造及其自动化专业学生姓名邱令恩班级 B150231 学号 B15023120 课程名称:机械制造装备设计 设计题目:铣床专用夹具设计 设计内容: 1、铣床夹具装配图1张 2、铣床夹具零件图1张 3、课程设计说明书1份 设计要求: 1、在立式铣床上加工18H12的通槽。 2、夹具设计要求合理,有利提高加工精度,保证 加工质量降低加工成本,提高劳动生产率和降 低工人的劳动强度,便于批量生产。 设计(论文)开始日期年月日指导老师张洪涛 设计(论文)完成日期年月日 年月日

课程设计评语 机械工程系机械设计制造及其自动化专业学生姓名邱令恩班级 B150231 学号 B15023120 课程名称:机械制造装备设计 设计题目:铣床专用夹具设计 课程设计片篇幅: 图纸共 2 张 说明书共 22 页 指导老师评语: 年月日指导老师

前言 机械制造装备设计课程设计是机械设计中的一个重要的实践性教学环节,也是机械设计与制造专业学生应该学习的一门主要专业课。其目的在于:(1〕学习和掌握一般机械设计的基本方法和步骤。培养独立设计能力,为以后续的专业课程及毕业设计打好基础,做好准备。 〔2〕为了开阔视野,掌握执照技术最新发展,开阔专业视野,培养复合型人才,处进先进制造技术在我国的研究和应用,“先进制照技术”以作为许多学校的必修课程。为了提高学生综合运用机械设计基础及其他先修课程的理论知识和生产实际知识去分析和解决工程实际问题的能力,通过课程设计训练可以巩固、加深有关机械课设方面的理论知识。 〔3〕使学生具有运用标准、规范手册、图册和查询有关设计资料的能力。课程设计应该注意的问题: 1:注意与工艺规程设计的衔接,夹具设计应和工序设计统一。 2:所需设计的夹具绝大多数用于零件加工的某一特定工序,在工艺设计的具体内容应与工序设计程序一致,不能相互冲突。 3:设计时要有整体观念。 4:夹具设计有自身的特点:定位,夹紧等各种装置在设计前期是分开考虑的,设计后期通过夹具体的设计将各种元件联系为一个整体。在这个 过程中容易出现工件无法装卸,工件定位出现过定位或欠定位等问题, 因此设计时要考虑周全,整体观念强就会少出现差错,从而提高设计 质量与效率。 零件在工艺规程之后,就要按工艺规程顺序进行加工。在加工中除了需要机床、刀具、量具之外,成批生产时还要用机床夹具。它们是机床和工件之间的连接装置,使工件相对于机床获得正确的位置。机床夹具的好坏将直接影响工件加工表面的位置精度。通常把确定工件在机床上或夹具中占有正确位置的过程,称为定位。当工件定位后,为了避免在加工中受到切削力、重力等的作用而使工件的既有位置遭到破坏,还应该用一定的机构或装置将工件加以固定。使工件在加工过程中保持定位位置不变的操作,称为夹紧。将工件定位、夹紧的过程称为装夹。

混合公比铣床主传动系统设计

目录 一、传动系统设计 (1) 1.机床的工艺特性 (1) 1.1工艺范围 (1) 1.2刀具材料 (1) 1.3加工材料 (1) 1.4机床主要参数................................................................................... 错误!未定义书签。 2.确定极限转速 (1) 2.1确定主轴最高、最低转速 (1) 2.2调速范围 (1) 2.3确定公比 (2) 3.确定转速数列 (2) 4.传动结构或结构网的选择 (2) 4.1确定变数组数目和各变数组中传动副的数目 (2) 4.2传动组传动顺序的安排 (2) 4.3传动系统的扩大顺序安排 (2) 5.验算变速组的变速范围 (3) 6.最后扩大传动组的选择 (3) 7.转速图拟定 (4) 7.1主电机的选择 (4) 7.2分配最小传动比,拟定转速图 (4) 8.齿轮齿数的确定及传动系统图的绘制 (6) 8.1齿轮齿数的确定的要求 (6) 8.2主轴转速的确定 (7) 8.3中间传动轴的转速 (7) 8.4其他传动件计算转速的确定 (7) 8.5传动系统图的绘制 (8) 二、传动件的估算与验算 (9) 1.传动轴的估算和验算 (9) 1.1传动轴直径的估算 (9) 1.2传动轴刚度的验算 (11) 2.齿轮模数的估算与验算 (11) 2.1估算 (11) 2.2计算(验算) (13) 2.3轴I-II间齿轮模数的计算(验算) (14) 3.展开图设计 (15) 3.1结构实际的内容及技术要求 (15) 3.2齿轮块的设计 (16) 3.3传动轴设计 (18) 3.4主轴组件设计 (22) 4.截面图设计 (27) 4.1轴的空间布置 (27) 4.2润滑 (27) 4.3箱体设计的有关问题 (28) 参考文献 (29) 致谢 (30)

铣床主传动系统运动和参数设计

课程大作业说明书 课程名称:机械制造装备设计 设计题目:铣床主传动系统运动和 动力设计 院系: 班级: 设计者: 学号: 指导教师: 设计时间:

目录 一、题目参数 (1) 二、运动设计 (1) 1 确定极限转速 (1) 2 确定公比 (1) 3 求出主轴转速级数 (1) 4 确定结构式 (1) 5 绘制转速图 (2) 6 绘制传动系统图 (4) 7 确定变速组齿轮传动副的齿数 (4) 8校核主轴转速误差 (6) 三、动力设计 (7) 1 传动轴的直径的确定 (7) 2 齿轮模数的初步计算 (9) 四、参考文献 (10)

一、 题目参数: 二、 运动设计 1、确定极限转速 由题目可知,主轴最低转速为26.5r/min ,级数为12,且公比φ=1.41。于是可以得到主轴的转速分别为: 26.5 33.5 42.5 53 67 85 106 132 170 212 265 335 425 530 670 850 1060 则转速的调整范围max min .n n R n = ==1060 40265 。 2、确定公比φ 根据设计数据,公比φ=1.26 3、求出主轴转速级数Z 由题目可知,转速级数Z=17 4、确定结构式 (1) 确定传动组和传动副数 由于总级数为17,先按18设计再减掉一组。共有以下几种方案: =??18332 =??18323 =??18233 根据传动副前多后少原则,以减少传动副结构尺寸选择第一组方案 即: =??18332 (2) 确定结构式 按前密后疏原则设计结构式中的级比指数,得到: =??13918332

减掉一组转速为: =??13817332 对于该结构式中的第二扩大组,x p ==2282,因此()..r φ?-===<821821266358。该方 案符合升二降四原则。 5、绘制转速图 (1)选定电动机 本题已经确定切削为4KW ,4极电机,由于机床结构未定,按公式=0.8 P P 切 主 估算主电机功率为5KW 。参照相关手册选择Y132S-4型电机。 Y132S-4型电机主参数如下: 额定功率 5.5KW 满载转速 1440r/min 起动转矩/额定转速 2.2 最大转矩/额定转矩 2.2 (2) 分配总降速传动比 总降速传动比为min Π..d n u n = ==265001841440 ,电动机转速/min m n r =1440不在所要 求标准转速数列当中,因而需要增加一定比传动副。。 (3)确定传动轴的轴数 轴数=变速组数+定比传动副数+1=3+1+1=5 (4)绘制转速图 因为确定中间各轴转速时,通常往前推比较方便,所以首先定Ⅲ 轴的转速。 ① 确定Ⅲ轴的转速 首先确定III 轴的最低转速。为避免从动齿轮尺寸过大而增加箱体的径向尺寸,一般限制降速最小传动比min u ≥ 1 4 ,又为避免扩大传动误差,减少振动噪声,限制最大升速比max u φ≤=32。根据升二降四原则,最低转速只能是85 r/min 或106 r/min ,为了不使升速 比过大,选择106 r/min.则Ⅲ轴的转速可以确定,由高到低分别为: 530 425 335 265 212 170 132 106 ② 确定Ⅱ 轴转速

铣床夹具设计——机械毕业制造设计

本科毕业设计(论文) 题目铣床夹具设计 专业班级 07级机械设计制造及其自动化2班学号 学生姓名 指导教师 设计所在单位机械电子工程系

毕业设计(论文)任务书

铣床夹具设计 摘要: 在机械加工零件时如果能广泛地使用夹具,就能极大地节省加工时的辅助时间,减轻工人的劳动量,提高产品的质量和劳动生产率。本文主要介绍了设计铣床夹具的的一般步骤和方法。设计夹具的一般先对原始资料进行分析,明确设计的要求和意图,然后提出具体的定位、夹紧、对刀方案和夹具体的一般结构。本文采用六点定位的定位方法,夹紧螺钉与双向压板组合的夹紧方法,直角对刀块与塞尺组合的对刀方法。为保证设计的可靠性,还对夹具的夹紧力和精度进行了分析。同时使设计基准与定位基准相重合,保证了槽侧面的加工精度与位置公差。随后,本文又对铣床夹具各组件的结构尺寸进行了明确的设计,并用Pro/E三维软件对整个夹具进行建模和装配。该铣床夹具在设计之初就注重结构工艺性,所以这套夹具结构简易、紧凑,操作起来也比较方便灵活。更重要的是,它在提高生产效率方面所起的作用尤为突出,体现了这次设计的主旨。 关键词:铣床,机床夹具,设计。

Milling Fixture Design Abstract: When machine-finishing components, if jig can be widely used, it can save when the processing enormously the non-cutting time, reduce worker's labor, enhance the product the quality and the labor productivity. This article mainly introduced the design milling jig general step and method. Designs the tongs to carry on the analysis first generally to the firsthand information, is clear about the design the request and the intention, then proposes the concrete localization, the clamp, to the knife plan and the fixture body's general structure. This article uses six localizations the localization methods, the clamp method which the binding screw and the bidirectional clamp combine, the right angle combines to the knife block and the feeler gauge to the knife method. For guarantee design reliability, but also has carried on the analysis to fixture's clamping force and the precision. Simultaneously caused the design datum and the localization datum superposes, has guaranteed the trough side working accuracy and the location tolerance. Afterward, this article has carried on the explicit design to the milling fixture various modules' structure size, and carries on the modeling and the assembly with the Pro/E three dimensional software to the entire fixture.This milling jig pays great attention the structure technology capability at the beginning of the design, therefore this box splints sign a legal statement the construction simple, compact, operates is also quite convenient nimbly. More importantly, it the role outstandingly which plays in the enhancement production efficiency aspect, has manifested this design primary intention. Key word: Milling machine, engine bed jig, design.

卧式铣床主传动系统设计申请书

摘要 本设计从下达任务起,经过现场调查和查阅文献资料入手,历经三周的时间完成。在设计中,首先根据课程设计所要求的技术参数确定机床设计中所需要的参数,即原动机的功率、机床主轴箱的转速数列公比;然后确定机床主轴箱的主传动系统结构,拟订机床的结构网和转速图;查资料,根据转速图确定机床内的各个主要零件的计算转速,根据计算转速确定各级传动的传动比,根据传动比来确定各级传动的齿轮配合的齿轮齿数。根据机床主轴箱的传动链来计算各级转速的实际值与理论值之间的误差。在设计中主要是要计算主轴箱里各个零件的选用是否满足要求以及原动机与主轴箱间的动力传递装置的计算。主轴箱的计算包括摩擦离合器的校核、齿轮的校核、轴的校核、轴承的校核、键的校核、主轴的校核计算等。原动机与主轴箱的动力传递采用的是带传动装置。最后根据资料和参考同类机床来设计该铣床的主传动系统,并绘制其装配图。

目录 摘要 (1) 1.主要技术参数计算 (1) 1.1机床的主要技术参数 (1) 1.2变速箱总体结构方案的拟定 (2) 1.3机床运动的设计 (2) 1.4绘制传动系统图 (9) 2.主要零件的计算与校核 (11) 2.1齿轮模数的计算 (11) 2.2传动轴直径的初算 (12) 2.3齿轮模数的验算 (13) 2.4计算轴的直径 (14) 2.5轴承寿命验算 (17) 3.各零件的参数设定 (20) 3.1中心距的确定 (20) 3.2确定齿宽 (20) 3.3 带设计 (20) 4.主传动系统的结构设计 (23) 4.1 主传动系统的布局及变速机构的类型 (23) 4.2 齿轮及轴的布置 (24) 4.3 主轴轴径结构 (27) 4.4 主传动系统的开停及制动装置 (28) 5.传动系统的润滑 (30) 5.1 润滑剂的选择及方式 (30) 5.2 润滑方式 (31) 6.致谢 (33) 7.参考文献 (34)

XK5040数控铣床主传动系统设计

大学 课程设计说明书题目:数控铣床主传动系统设计

目录 第一章概述 (1) 1.1设计要求 (1) 第二章主传动系统设计 (2) 2.1计算转速的确定................................................. 错误!未定义书签。 2.2变频调速电机的选择......................................... 错误!未定义书签。 2.3传动比的计算..................................................... 错误!未定义书签。 2.4齿轮副齿数确定................................................. 错误!未定义书签。 2.5主轴箱传动机构简图......................................... 错误!未定义书签。 2.6转速图拟定......................................................... 错误!未定义书签。 2.7传动轴的设计 (2) 2.7.1各轴计算转速 (5) 2.7.2各轴功率和扭矩的计算 (5) 2.7.3扭转角的选择 (6) 2.7.4各轴直径的估算 (7) 2.7.5主轴轴颈尺寸的确定 (7) 2.7.6主轴最佳跨距的选择 (8) 2.8齿轮的设计 (10) 2.8.1材料和热处理工艺 (10) 2.8.2初步计算齿轮的模数 (10) 2.8.3齿轮宽度确定 (11) 2.8.4中心距的确定 (11) 2.8.5直齿圆柱齿轮的应力验算 (12) 总结 (16) 参考文献 (17)

夹具设计说明书

《夹具课程设计》 学生姓名邓俊宏 学号 20121495 班级模具12-1班 指导老师张俊纪 2014/12/15

目录 一.课程设计任务 二.定位基准的选择 三.确定夹具的结构方案 1、根据工序加工要求,确定工件在夹具中的定位方案 2 夹紧方案 3、确定夹紧机构 4、尺寸的确定 5.夹具精度分析 6,制定工艺路线 7.夹具体设计 四.夹具装配图 五.夹具使用注意事项、保养及维护 六.课程设计总结 七.参考资料

一夹具设计任务: 为了提高劳动生产率,保证加工质量,降低劳动强 度,需要设计专用夹具。 二.定位基准选择: 底面对孔的中心线有一定的垂直度公差要求。因此以底面为定位基准,由于铸件的公差要求较大,利用两个大端面表面作为辅助定位基准时,只有采用自动对中夹具才能同时保证对铣削50h11槽精度的公差要求.为了提高加工效率,现决定采用套装式直齿三面刃铣刀来完成铣削。 1,零件的工艺分析 按照零件的工艺要求以及工作要求,选取零件的材料为KTH350-10,可锻铸铁有较高的韧性和强度,能用于承受较高的冲击,振动及扭转负荷下的进行工作。为此一下是壳体需要加工的表面及加工表面之间的要求。 1.上下两端面粗糙度为1 2.5。 2.侧面槽44×28mm的粗糙度为12.5。 3.内孔Φ48mm的内壁粗糙度为6.3。 4.内孔Φ30mm的内壁粗糙度为6.3。

2,确定毛坯种类 零件材料为KTH350-10,考虑零件在运行中受到的冲击力小,零件结构复杂生产类型为大批量生产,故宜选用金属型铸造,查《机械加工工艺设计简明手册》P516 ,选用可锻铸铁尺寸公差等级为C7~8,本设计中选用8级。 3,确定铸件加工余量及形状 查《机械加工工艺设计简明手册》P509,可知孔径小于Φ10mm的铸件将不予铸出。 孔径大于Φ10mm时,查《机械加工工艺设计简明手册》P517,可知:铸件加工余量与工艺余量是为了机械加工时能满足最后精度要求而具有足够被切削的材料量,一 A15.0公式计算 般按照 e=CA2.0 max 式中e————余量值 A ————铸件的最大尺寸(mm) max A————加工表面最大尺寸(mm) C————系数;由于本设计中零件为组建且为大批量生产,则加工顶面时C=0.65,加工侧表面及地面时C=0.45. 铸件中孔φ30mm的加工余量e=0.45×892.0×6615.0=2.13mm 上表面的加工余量e=0.65×892.0×8915.0=3.13mm

铣床主轴设计

1 引言 本文我将对X6132卧式铣床的传动轴轴进行加工(大批量生产)。车床是主要用车刀对旋转的工件进行车削加工的机床。在车床上还可用钻头、扩孔钻、铰刀、丝锥、板牙和滚花工具等进行相应的加工。车床主要用于加工轴、盘、套和其他具有回转表面的工件,是机械制造和修配工厂中使用最广的一类机床。 主轴是车床的关键零件之一,其前端直接与夹具(卡盘、顶尖等)相连接用以夹持并带动工件旋转完成表面成型运动。主轴加工的主要问题是如何保证主轴支承轴颈的尺寸、形状、位置精度和表面粗糙度,主轴前端内、外锥面的形状精度、表面粗糙度以及它们对支承轴颈的位置精度。 主轴是典型的轴类零件,而轴类零件的材料常用价格较便宜的45钢,这种材料经调质或正火后,能得到较好的切削性能及较高的强度和一定的韧性,具有良好的综合力学性能。毛坯制造方法主要与零件的使用要求和生产类型有关,比较重要的轴,多采用锻件毛坯。 在加工主轴的过程中,首先要分析零件图,分析零件所要达到的技术要求。然后根据加工条件合理的选择加工方案,确定所需刀具、冷却方法以及加工工序等等。因为主轴比较长,所以要参照细长轴的装夹方式和锥堵与锥堵心轴来确定主轴的装夹。在加工和加工后都确定了检验方法。

2 CA6140车床及主轴零件的分析 2.1 CA6140车床的技术要求及参数 2.1.1 CA6140概述 CA6140机床中的C表示的是车床,而6140指的是车床的主参数为6140,组代号是6,系代号1,40代表是普通卧式,400mm的旋转直径。 CA6140车床适用于车削内外圆柱面,圆锥面及其它旋转面,车削各种公制、英制、模数和径节螺纹,并能进行钻孔和拉油槽等工作床身宽于一般车床,具有较高的刚度,导轨面经中类淬火,经久耐磨。 机床操作灵便集中,溜板设有快移机构。采用单手柄形象化操作,宜人性好。机床结构刚度与传动刚度均高于一般车床,功率利用率高,适于强力高带切削。主轴孔径大,可选用附件齐全。主要应用于机械、石化、兵工、航空、电子、汽车、仪表、轻工、铁路等行业,结构外观如图3-1所示。 图1 CA6140外观图 2.1.2 CA6140主要组成部件 CA6140型普通车床的主要组成部件有:主轴箱、进给箱、溜板箱、刀架、尾架、光杠丝杠和床身。 ①主轴箱:又称床头箱,它的主要任务是将主电机传来的旋转运动经过一系列的变速机构使主轴得到所需的正反两种转向的不同转速,同时主

铣床夹具课程设计说明书

课程设计 设计题目铣床夹具设计 班级机制3113 设计小组第5小组 指导老师袁帮谊、王甫

目录 1.1熟悉加工零件图 (3) 1.2加工零件图分析 (4) 第2章结构方案设计 (4) 2.1 定位方案设计 (4) 2.1.1确定定位方案 (4) 2.1.2 选择定位元件,设计定位装置 (6) 2.2 夹紧方案设计 (6) 2.2.1 确定夹紧方案 (6) 2.2.2 夹紧装置设计 (7) 2.2.3 夹具体设计 (9) 第3章夹具装配图的绘制 (10) 3.1 夹具总装图上应标注的尺寸及公差 (10) 3.2 夹具总装图应标注的技术条件 (10) 4.1误差分析 (11) 4.1.1定位误差 (11) 4.2定位误差的计算 (12) 前言

由机械加工生产实践可以知道,任何机械加工都不能离开夹具。不论是使用通用夹具,还是使用专用夹具,总是需要先将工件定位夹紧后,才能进行加工。所以,夹具是现代机械加工行业中不可缺少的的重要工艺装备之一。使用夹具可以提高工件的加工精度并保证零件的互换性,提高劳动生产率,同时可以降低劳动强度,改善工人的劳动条件。使用夹具还可以扩大现有机床的应用范围,充分利用现有的设备资源。先进的夹具技术,可以获得巨大的经济效果。夹具的种类很多。其中,使用范围最广泛的是通用夹具,如车床上用的三爪卡盘和铣床上用的平口虎钳等,这类夹具的规格尺寸已标准化,由专业厂进行生产。而用于批量生产、专门为工件的某个加工工序服务的专用夹具,则必须由各制造厂自行设计制造。由于专用夹具的设计制造在很大程度上影响加工质量、生产效率、劳动条件和生产成本,因此,它是各机械制造厂新产品投资、老产品改进和工艺更新中的一项重要生产技术准备工作,也是每一个从事机械加工工艺的技术人员必须掌握的基础知识。 二、机床夹具分析 1.夹具的组成夹具的使用对象虽不相同,夹具的结构和功用也不大一样,但是从不同的夹具结构中可以概括出一般夹具所共有的结构组成。归纳起来,夹具可视为既独立又相互联系的六部分组成。定位装置是由定位元件组合而成的,其主要作用是确定工件在夹具中的确定位置。夹紧装置一般是由力源、中间传力机构及夹紧元件组成,其作用是保持工件由定位所取得的确定位置并抵抗动态下系统所受的外力及其影响,使加工得以顺利实现。安装元件是指与机床装夹面组成安装副并使工件在夹具中取得的确定位置,从而确保工件对机床取得正确位置的元件。导向对刀元件,一般专指钻套、锉套(对刀件)等元件,其作用是在确保其对定位元件位置精度的前提下,直接或间接的引导刀具实现加工并在加工过程中保持工件与刀具间的确定位置。其他装置或元件是为了满足设计给定条件(包括被加工工件的工序精度要求、批量、夹具制造部门的设备状况及工艺水平)及使用方便,夹具上还酌情设置分度装置、送料装置及顶出装置等。夹具体是指按夹具结构及总装技术要求,连接、支承其它装置(或元件)并保持总装精度的基础元件。夹具的组成随设计给定条件而变化。一般夹紧装置及夹具体构成。而对于专用夹具而言,则必须另加导向或对刀元件,其余装置或元件则可按需要确定。 2.夹具的功能 (1)工件通过夹具进行安装,一是要保证定位准确,二是要保证夹具紧要求。保证工件加工表面的位置精度,且精度稳定。1(2)使用夹具来安装工件,应能减少划线、找正、对刀等辅助时间,用气动、液动夹紧装置可进一步减少辅助时间,提高生产效率。 (3)减轻操作工人的劳动强度,保证生产安全。 3. 夹具的基本要求夹具设计的原则是经济和通用,它可以概括为“好用、好造、好修”这 6 个字,其中好用是主要的,但必须以不脱离生产现场的实际制造和维修水平为前提。 第1章设计准备工作

数控铣床传动系统设计

数控铳床传动系统设计 学院:—机械工程学院— 专业:—机械维修及检测技术教育 班级:= __________________ 学号:_________ 姓名:

目录 第一章立式数控铣床工作台(X轴)设计 (1) 1.1概述 (1) 1.2设计计算 (2) 1.3滚珠丝杆螺母副的承载能力校验 (12) 1.4传动系统的刚度计算 (14) 1.5驱动电动机的选型与计算 (17) 1.6机械传动系统的动态分析 (20) 1.7机械传动系统的误差计算与分析 (21) 1.8确定滚珠丝杠螺母副的精度等级和规格型号 (23) 第二章数控机床控制系统设 (25) 2.1设计内容 (25) 总结与体会 (32) 参考文献 (33)

第一章立式数控铳床工作台(X轴)设计 1.1概述 1.1.1技术要求 工作台、工件和夹具的总重量m=860kg (所受的重力W =8600N,其中,工作台的质量m o=460kg (所受的重力W o=4600N ;工作台的最大行程L p=560mm工作台快速移动速度V max=15000 mm min;工作台采用滚动直线导轨,导轨的动摩擦系数u=0.01,静 摩擦系数u0=0.01 ;工作台的定位精度为25um,重复定位精度为18 um;机床的工作寿命为20000h(即工作时间为10年)。 机床采用伺服主轴,额定功率p E=5.5kw,机床采用端面铣刀进行强力切削,铣刀直径D=100mm主轴转速n=280「/min,切削状况如表2-1所示。 表2-1数控铣床的切削状况

1.1.2总体方案设计 为了满足以上技术要求,采取以下技术方案。 (1) 对滚珠丝杠螺母进行预紧; (2) 采用伺服电动机驱动; (3) 采用锥环套筒联轴器将伺服电动机与滚珠丝杆直连; (4) 采用交流调频主轴电动机,实现主轴的无级变速。 1.2设计计算 1. 2.1主切削力及其切削分力计算 (1)计算主切削力F Z 。 根据已知条件,采用端面铣刀在主轴计算转速下进行强力切 削(铣刀直径 D=100m )时,主轴具有最大扭矩,并能传递主电动 机的全部功率。此时,铣刀的切削 速度为 若主传动链的机械效率 m=0.8,按式F z 二m P E 103 可计算主切 v 削力F Z : F z 二 103 二 0.8 5.5 10— 2993.20N V 1.47 (2)计算各切削分力 根据《数控技术课程设计》表2-1可得工作台纵向切削力F i 、 v J Dn 60 3 3.14 100 10- 280 60 二 1.47m/s

轴承盖钻孔夹具课程设计说明书

前言 随着科学技术的发展,各种新材料、新工艺和新技术的不断涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。各种新工艺的出现,已突破传统的依靠机械能、切削力进行切削加工的范畴,可以加工各种难加工材料、复杂的型面和某些具有特殊要求的零件。数控机床的问世,提高了更新频率的小批量零件和复杂的零件加工的生产率及加工精度。特别是计算机技术的迅速发展,极大的推动了机械加工工艺的进步使工艺过程的自动化达到了一个新的阶段。 工具是人类文明进步的标志。自20世纪末以来,现代制造技术与机械制造工艺自动化得到了很好的发展。但工具(含刀具、夹具、量具与辅具等)在不断的革新中,起功能仍然十分显著。机床夹具是一种装夹工件的工艺设备,它广泛地应用于机械制造过程的切削加工、热处理、装配、焊接和检测等工艺过程中。在各种金属切削机床上用于装夹工件的工艺设备成为机床夹具,如车床上使用的三爪自定心卡盘、四爪卡盘,铣床上使用的平口虎钳等。现代生产中,机床夹具是一种不可缺少的工艺装备,它直接影响着工件的加工精度、劳动生产率和产品的制造成本等。因此,无论是在传统制造还是现代制造工艺系统中,夹具都是重要的工艺装备。 一、夹具的功能 1.保证加工质量使用机床夹具的首要任务是保证加工精度,特别是保证被加工工件加工面与定位面之间以及被加工表面相互之间的位置精度。使用机床夹具后,这种精度主要靠夹具和机床来保证,不再依赖工人的技术水平。 2.提高生产效率,降低生产成本使用夹具后可减少划线、找正的辅助时间,且易实现多件、多工位加工。在现代机床加工中,广泛采用气动、液动等机动加紧装置,可是辅助时间进一步减少。 3.扩大机床工艺范围在机床上使用夹具可使加工变得方便,并可扩大机床的工艺范围。例如,在机床或钻床上使用镗模,可以代替镗床镗孔。又如,使用靠模夹具,可在车床或铣床上进行仿形加工。 4.减轻工人劳动强度,保证安全生产。

铣床课程设计设计说明书

专业课程设计说明书 课程名称:机械设计方向课程设计 题目:X6132铣床——进给箱 机械工程学院(系)机械设计专业 班级: 学号: 学生姓名: 指导教师: 2013年9月

《现代机械CAD》课程设计任务书 一.设计目的和要求 《现代机械CAD》课程设计是机械设计专业方向课程中实践性较强、综合性突出的重要教学环节,使该专业方向的学生在校期间最后一次(除毕业设计外)进行的较长时间、较系统、较全面的工程设计能力训练,在实现学生总体培养目标中占有特别重要的地位。对于树立学生的创新精神,培养学生设计的系统性、可靠性、完整性意识,激发学生用依据理论结合计算机技术解决工程实践问题的兴趣,加深同学对课程所学内容的综合理解和掌握具有举足轻重的作用和十分重要的意义。 本教学环节的实施目的是: 1、通过课程设计实践,树立正确的现代的机械设计思想,培养综合运用 《机械设计》、《现代设计方法学》、《自动机械设计》课程和《计算机辅助设计/辅助分析/辅助制造(CAD/CAE/CAM)》、《有限元分析》、《优化设计》、《可靠性设计》等其他先修课程的理论与生产实践知识来分析和解决用计算技术对现代机械的进行完整设计所涉问题的能力。 2、学习用计算机技术进行现代机械设计的一般方法,掌握计算机辅助现 代机械设计的一般规律和所需技术和软件。 3、用计算机进行现代机械设计基本技能的训练:例如计算(Matlab)、 分析(UG/Scinario、有限元分析、机构运动分析、结构分析和参数化设计模块)、修正、绘图(UG/Drafting/Assembly/FreeForm)、查阅资料和手册、运用标准和规范。 4、有条件的话,可熟悉现代设计中涉及的计算机技术(计算机辅助制造 UG/Manufacturing)和其他流行CAD软件(ANSYS、ADAMS、Pro/E)的使用操作,全面掌握现代计算机辅助机械设计的全过程。 课程设计教学的基本要求是: 1、能从机器功能要求出发,制定或分析设计方案,合理的选择电动机、

831005拨叉铣床夹具设计说明书资料

目录 设计说明 (1) 1、零件的分析 (3) 1.1.零件的作用 (3) 1.2.零件的工艺分析 (3) 2、工艺规程设计 (4) 2.1.确定毛坯的制造形式 (4) 2.2.基准的选择 (4) 2.3.制定工艺路线 (4) 2.4.机械加工余量,工序尺寸及毛坯尺寸确定 (5) 3、夹具设计 (7) 3.1.镗孔夹具设计研究原始质料 (8) 3.2.定位基准的选择 (8) 3.3.切削力及夹紧力的计算 (8) 4、设计体会语 (10) 参考文献 (11)

设计说明 通过机床工艺及夹具设计,汇总所学专业知识如一体(如《公差于配合》、《机械零件设计》、《金属切削机床》、《机械制造工艺》等)。让我们对所学的专业课得以巩固、复习及实用,在理论与实践上有机结合;使我们对各科的作用更加深刻的熟悉与理解,并为以后的实际工作奠定坚实的基础! 在此次设计中我们主要是设计831005拨叉的铣床夹具。在此次课程设计过程中,我小组成员齐心协力、共同努力完成了此项设计。在此期间查阅了大量的书籍,并且得到了有关老师的指点,尤其是李君老师,在此表示感谢! 课程设计是在课程实习的基础上进行的,根据自己的设计课题,在课程实习期间认真调查研究、搜索资料。 本次设计是提高CA6140车床上拨叉的加工效率,设计正确的加工工艺路线,以及某道工序的夹具。这次设计涉及到机床,机械加工工艺,工装夹具等机制专业的几乎所有的专业基础知识。是一次全面地,系统地检查自己在大学期间对专业知识学习的情况,在整个设计过程中做到严谨认真,一丝不苟的精神,尽量使自己的设计达到理想的水平,通过独立的查找资料,分析,计算完成方案设计,图纸设计和编写技术文件等,设计了这套比较完整的加工工艺路线,使自己对机制专业有了更深刻的认识。 由于时间短促,经验不足以及水平有限,本次设计难免许多不妥和错误之处,敬请批评指正,以便及时改正。

铣床分度头尾座设计说明书

课程设计报告 铣床分度头尾座 设计说明 班级:车辆工程1203班 曾侠(组长) 201204020326 蔡曦201207030301 赵颂201204020329 张册201214010524 朱小宇201204020331

目录 1.前言 (2) 1.1 课程设计的目的和要求 (2) 1.2.1 主要内容 (2) 1.2.2 任务分配 (2) 1.2 课程设计的任务 (2) 1.3 课程设计工作流程 (2) 2.装配体测绘 (3) 2.1测绘装配体步骤................................................................................ (3) 2.1.1装配体示意图 (3) 2.1.2零件测绘草图 (3) 2.1.3画装配图 (4) 2.1.4画零件图 (4) 2.1.5计算机绘图步骤及要求 (4) 2.2工程图纸的审查与出图 (4) 2.3测绘小结 (12) 3.三维建模及参数化设计 (13) 3.1 零件图三维建模 (13) 3.1.1 底座的三围实体建模 (13) 3.1.2 定位块的三围实体建模 (14) 3.1.3 手轮的三围实体建模 (14) 3.1.4 顶尖的三围实体建模 (15) 3.1.5 顶紧螺栓的三围实体建模 (15) 3.1.6 夹紧螺栓的三围实体建模 (16) 3.1.7 螺栓、螺母、垫片和圆柱销标准件的实体建模 (16) 3.2 三维装配图建模 (18) 3.3 设计小结 (19)

4.心得体会 (20) 参考文献 (21) 1.前言 1.1课程设计的目的和要求 目的:从产品装配测绘、计算机绘图、CAD三维建模、参数化设计等方面进一步加深和拓宽学生在工程制图、机械CAD技术与测量精度技术基础等课程中所学基本知识,培养学生理论联系实际和解决问题的能力,为后续专业课程和相关实践环节的学习奠定基础。 要求:要求每位学生按照指导教师的总体要求、设计小组分配的产品零件设计任务,独立完成上述四个环节的学习,本课程设计将提交产品一套完整测绘草图、一套完整二维CAD 工程零件图及完整装配图样、产品完整的三维CAD装配体及课程设计说明书。 1.2 课程设计的任务 1.2.1 主要内容 选择铣床分度头尾座产品模型为对象,每四位同学为一设计小组,对产品模型进行装配测绘、二维计算机绘图、三维CAD、零件建模与产品装配、零件的参数化设计等。 1.2.2 任务分配 全组在充分认识铣床分度头尾座的各部件作用及整体工作原理基础上,分工如下:曾侠(组长):负责全面安排协调工作,绘制手轮草图与总装草图、其CAD工程图与UG图及其整体建模和装配立体图。 赵颂:绘制底座草图与总装草图,绘制底座CAD工程图及UG图 蔡曦:绘制顶尖草图与总装草图,绘制CAD工程图及UG图 张册:拧紧螺钉草图与总装草图,绘制CAD工程图及UG图 朱小宇:绘制定位块草图与总装草图,绘制CAD工程图及UG图 全组共同完成设计说明书以及答辩ppt。 1.3课程设计工作流程 第一阶段:绘制草图、二维计算机绘图 1)设计准备与产品零件手绘(两天) 2)产品零件计算机绘图(三天) 第二阶段:三维CAD建模及装配 1)产品零件的三维UG建模及装配(两天)

等臂杠杆铣床夹具设计

课程设计与综合训练 说明书 铣床杠杆的机械加工工艺规程及工艺装 备设计

机械制造工艺学课程设计是在学完了大学的全部基础课、技术基础课以及大部分专业课,并进行了生产实习的基础上进行的一个教学环节。这是我们在毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系世纪的训练。这次设计使我们能综合运用机械制造工艺学中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决工艺问题,初步具备了设计一个中等复杂零件(杠杆)的工艺规程的能力和运用夹具设计的基本原理和方法。在完成夹具结构设计的同时,也是熟悉和运用有关手册、图表等技术资料及编写技术文件等基本技能的一次实践机会。 就我个人而言,我希望能通过这次课程设计对未来将从事的工作进行一次适应性的训练,从中锻炼自己分析问题、解决问题的能力。为自己未来的职业生涯打下一个良好的基础。

第1章课程设计 序言 1.1零件的分析 (1) 1.1.1 零件的作用 (1) 1.1.2零件的工艺分析 (3) 1.2 工艺规程的设计 (3) 1.2.1确定毛坯的制造形式 (3) 1.2.2基准的选择 (3) 1.2.3 工件表面加工方法的选择 (4) 1.3 确定工艺路线 (4) 1.3.1加工余量及毛坯尺寸的确定 (6) 1.3.2 选择加工设备及刀、量、夹具 (7) 1.4 加工工序设计 (19) 1.5 夹具的设计 (10) 1.5.1 定位方案的确定 (10) 1.5.2 选择定位元件 (11) 1.5.3 计算夹紧力 (11) 1.5.4 定位误差计算 (12) 第2章综合训练 2.1夹具体三维造型实现方法的概述 (13) 2.2夹具三维造型过程简述 (14) 小结 (22) 参考文献 (23)

立式数控铣床主传动系统设计

(此文档为word格式,下载后您可任意编辑修改!) 立式数控铣床主传动系统设计 [摘要]本文介绍了立式数控铣床的一些基本概况,简述了机床主传动系统方面的原理和类型,分析了各种传动方案的机理。立式数控铣床主传动系统包括了主轴电动机、主轴传动系统和主轴组件三部分组成。本文详细介绍了立式数控铣床主传动系统的设计过程,该立式数控铣床主轴变速箱是靠齿轮进行传动的,主轴箱传动系统采用齿轮传动,传动形式采用集中式传动,主轴变速系统采用多联滑移齿轮变速。齿轮传动具有传动效率高,结构紧凑,工作可靠、寿命长,传动比准确等优点。文中介绍了立式数控铣床主传动系统各种传动方案优缺点的比较、主传动方案的选择和确定、主传动变速系统的设计计算、主轴组件的设计、轴承的选用基润滑、关键零件的校核、以及主轴电动机的控制等设计过程。 [关键词]数控机床;立式数控铣床;主传动系统;主轴组件;轴承;主轴电动机

The sign type number controls the miller lord to spread to move the system design Abstract:this text introduces the sign type number to control some basic general situations of the miller, Chien says the tool machine lord to spread the principle and types of move the systems, analyzing various mechanism that spreads to move the project.The sign type number controls the miller lord to spread to move the system to include the principal axis electric motor, principal axis to spread to move the system and the principal axis module three partses to constitute.Detailed introduction of this text the sign type number controls the design process that the miller lord spreads to move the system, should the sign type number control the miller principal axis to become soon the box is to is carry on by wheel gear to spread to move of, the principal axis box spreads to move the system adoption wheel gear to spread to move, spreading to move the form adoption concentration type to spread to move, the principal axis become soon many of the system adoption slip to move the wheel gear to become soon.The wheel gear spreads to move to have to spread to move the efficiency high, the structure tightly packed, work credibility, the life span is long, spreading to move than accurate etc. advantage.It introduced the sign type number to control the miller lord to spread to move various comparison, lord that spreads to move the project merit and shortcoming of system to spread in the text the choice and assurance, lords of move the projects spread to move to become soon system of design, bearings of design calculation, the principal axis module choose the control of the school pit, and the principal axis electric motor of use the lubrication, the key spare parts etc. the design process. Key words:the number controls the tool machine;The sign type number controls the miller;The lord spreads to move the system;Principal axis module; Bearings; Principal axis electric motor.