中厚板轧制轧件头尾翘曲研究进展

冷轧带钢生产及工艺

贵州师范大学 本专科生作业(论文)专用封面 作业(论文)题目:冷轧带钢生产及工艺 课程名称:轧制过程自动化 学生姓名: 学号: 年级: 专业: 学院(部、所): 任课教师评分: 评阅意见: 任课教师签名:

冷轧带钢生产及工艺 摘要:本文阐述了冷轧板带钢生产应用及新技术、新工艺,还有冷轧板带钢的生产工艺特点。简要介绍了冷轧薄板带钢的生产工艺流程,根据市场需求和当今板带钢轧制最新设备。 关键词:冷轧带钢;轧制工艺;发展 在相关学科和技术发展的基础上,冷轧技术发展迅速,面貌日新月异,逐渐形成了现代冷轧工艺。经过几十年的发展,我国的冷轧事业不断地成长壮大,从只能生产建筑用材的产品发展成为能够生产高级汽车外板、高级家电板、高级包装材料和电工钢产品,无论产量,还是产品的规格品种多样化和质量,都有大幅提高。 一、冷轧带钢技术的特点 当今现代冷轧工艺技术的特点和发展趋势基本可以归纳为如下几个方面: 1.大力开发高精度轧制技术。 提高冷轧产品的精度,是用户的需要,也是冷轧技术发展的永恒目标。产品的精度主要指产品的外形尺寸精度,它是社会主义市场经济发展的需要,也是作为产品的最基本条件。 2.以过程冶金理论为基础,以低合金钢为重点,提高产品的冶金质量,扩大品种。 轧制过程是赋予金属一定的尺寸和形状的过程,同时也是赋予金属材料一定组织和性能的过程。轧材的最终组织性能取决于钢的化学

成分、洁净度和均匀度,以及加工过程的热履历。以物理冶金理论为基础,通过材料化学成分的优化和工艺制度的改进,已经大幅度提高了现有钢种的质量,并通过Nb、V、Ti微合金化开发出大批优良的新钢种。 3.提高连铸比,大力推广连铸连轧工艺及短流程技术。 采用连铸技术可以大幅度降低能耗,提高成材率,提高轧制产品的质量。近年我国的连铸比大幅度提高,促进了相关轧制技术的发展,特别是连铸和轧制衔接技术的发展。短流程是钢铁工业的发展方向,是目前国外竞相开发的热点。尽管目前还存在各种各样的问题,短流程这个大趋势是绝对不会逆转的。此外,半凝固态压力加工和薄带连续铸轧在将来一定会获得大的发展。 4.轧制过程连续化的新进展——无头轧制技术。 轧制过程的连续化是轧制技术发展的重要方向。无头轧制是连续轧制的新发展。冷轧机组通过轧前焊接、轧后切断以及轧制中的动态改变规格,最早实现了无头轧制技术。20世纪80年代又将冷连轧与酸洗机组连接起来,20世纪90年代,又开发成功常规板坯连续化的热轧无头轧制技术和与薄板坯连铸连轧相对应的无头轧制技术。 二、冷轧的主要产品种类 1、汽车板 国内冷轧汽车钢板研发迅速。宝钢、鞍钢等单位对4个关键工艺技术,即超低碳、氮、氧的冶炼控制、钢板的性能稳定化控制、板形控制和表面无缺陷控制进行长期研究,开发出IF钢、高强IF钢

中厚板轧钢车间设计

中厚板轧钢车间设计 创建时间:2008-08-02 中厚板轧钢车间设计 (design of plate mill) 以板坯或扁锭为原料,经加热轧制生产中厚钢板的车间设计。中国规定,钢板厚度大于4~20mm 的为中板,厚度大于20~60mm的为厚板,厚度大于60mm的为特厚板,统称为中厚板,中厚钢板主要用于造船、建筑、机器制造、交通运输以及军事工业等部门,还可用作制造螺旋焊管,UOE焊管与焊接钢梁的原料。在工业发达国家,中厚钢板的产量占钢材总产量的10%~20%。厚度为4~25.4mm的中厚钢板也可以在带钢热轧机上生产。车间设计的原则及方法见轧钢厂设计。 简史 18世纪初,西欧开始用二辊轧机轧制出小块中厚钢板。1854年欧洲建成用蒸汽机传动的二辊可逆式中厚板轧机。1864年美国建成三辊劳特式中厚板轧机。1891年美国建成世界上第一台四辊可逆式中厚板轧机,1918年美国又建成主要生产装甲钢板,其辊身长5000mm以上的宽厚板轧机。以后,世界上又陆续出现了双机架、半连续式、连续式中厚板轧机。20世纪70年代是中厚板车间建设得最多的时期,不少轧机是4000~5500mm的双机架宽厚板轧机。 1871年中国福州船政局已开始轧制造船板,1907年汉冶萍公司建设了2440mm中板轧机。1936年在鞍山建成了第一套2300mm三辊劳特式中板轧机。1958年及1966年鞍山钢铁公司和武汉钢铁公司分别建成了2800mm中厚板轧机,其粗轧机为二辊式、精轧机为四辊式。1978年设计建成了舞阳钢铁公司4200mm宽厚板车间,1990年上海第三钢铁厂的4200/3300mm厚板车间投产。 坯料选择有扁锭、初轧板坯、连铸板坯和锻坯。在满足轧制压缩比的条件下,尽可能采用连铸板坯为原料。某些特殊钢种,根据需要采用锻坯。 设计规模和产品方案设计规模主要取决于轧机和辅机性能、设备组成、市场需求和坯料条件等。轧机尺寸、组成与设计规模的关系见表1。 产品方案根据市场需要、坯料条件和设备条件确定。中厚钢板的厚度范围一般为4.0~1 50mm(最厚达300mm),宽度范围为1000~5200mm,宽度大于2800mm的中厚钢板有时称为宽厚板。中厚钢板的定尺长度为3000~30000mm。交货状态有热轧状态和热处理状态如常化、退火、调质和固溶化等。

中厚板轧制试卷

第二章习题 一、填空 1.中厚板轧机有、、和万能式等四种型式。 二辊可逆式三辊劳特式四辊可逆式 2.中厚板轧机一般采用来命名。 工作辊的辊身长度 3.四辊可逆式轧机由一对小直径和一对大直径组成。 工作辊支承辊 4.万能式轧机是在在四辊(或二辊)可逆轧机的一侧或两侧带有的轧机。 立辊 5.中厚板轧机的布置型式有、、三种形式。 单机座、双机座、半连续式或连续式、 6.中厚板轧机常采用的布置形式是。 双机座 7.双机座布置是把粗轧和两个阶段的任务分到两个机座上完成。 精轧 8.中厚板加热炉的型式主要有、、三种。连续式加热炉室状式加热炉均热炉 9.用于板坯加热的连续式加热炉主要是和两种型式。 推钢式步进式 10.三段式加热炉,三段指的是预热段、加热段和__________。 均热段 11.中厚板的轧制分为、、三个阶段。 除鳞粗轧精轧 12.中厚板精轧阶段的主要任务是控制。 质量 13.中厚板的展宽方法有、、和角轧-纵轧法四种。 全纵轧法、全横轧法、横轧-纵轧法、 14.平面形状控制是指钢板的控制。

矩形化 15.厚板的轧制分为、和三个阶段。 整形轧制展宽轧制精轧 16.展宽比是指展宽轧制后的与之比。 板宽轧前板宽 17.轧制比是指伸长轧制后的与之比。 钢板长度轧前板坯长度 18.中厚板的冷却方式有和两种。 自然冷却、控制冷却(工艺冷却) 19.中厚板矫直机一般为式矫直机。 辊 20.中厚板划线的目的是。 将毛边钢板剪切或切割成合格的最大矩形。 21.划线的方法有、和等多种方法。 人工划线小车划线光标投射 22.中厚板剪切机的任务是、切尾、、剖分、及取样。 切头切边定尺剪切 23.中厚板生产中常用的热处理作业有常化、淬火、、四种。 回火退火 24.中厚板生产中常用的热处理作业有、、回火、退火四种。 常化淬火 25.速度制度是指变化的曲线图。 轧辊转速随时间 26.可逆式轧机有和两种速度制度。 梯形、三角形 27.当轧件较长时一般采用速度制度。 梯形 28.当轧件较短时一般采用速度制度。 三角形 29.轧件在每道中的轧制时间由、、匀速轧制时间、组成。

中厚板轧制规程设计课程设计

前言 板钢轧制制度的确定要求充分发挥设备潜力、提高产量、保证制度,并且操作方便、设备安全。合理的轧制规程设计必须满足下列原则和要求:在设备允许的条件下尽量提高产量,充分发挥设备潜力提高产量的途径不外是提高压下量、减少轧制道次、确定合理速度规程、缩短轧制周期、提高作业率、合理选择原料增加坯重等。在保证操作稳定的条件下提高质量,为保证钢板操作的稳定,要求工作辊缝成凸型,而且凸型值愈大操作愈稳定。 压下规程是钢板轧制制度中最基本的核心内容,它直接关系着轧机的产量和产品的质量。轧制制度中得其他内容如温度制度、速度制度都是以压下制度为核心展开的。反过来,温度制度、速度制度也影响到压下速度。

目录 1·制定生产工艺和工艺制度………………………………………………………… 1·1制定生产工艺流程…………………………………………………………… 1·2制定生产工艺制度……………………………………………………………2·压下规程制定…………………………………………………………………… 2·1坯料的选择……………………………………………………………………… 2·2确定轧制方法…………………………………………………………………… 2·3轧制道次的确定,分配各道次压下量………………………………………… 2·4咬入能力的校核…………………………………………………………………3·速度制度确定…………………………………………………………………………4·温度制度确定…………………………………………………………………………5·压下规程表的制定……………………………………………………………………6·各道次变形程度和变形速率的制定………………………………………………… 6.1 变形程度的确定………………………………………………………………… 6.2 变形速率的确定…………………………………………………………………7·轧制压力的制定………………………………………………………………………… 7.1 变形抗力的确定………………………………………………………………… 7.2 平面变形抗力的确定…………………………………………………………… 7.3 计算平均压力p………………………………………………………………… 7.4 轧制压力的确定…………………………………………………………………8·电机输出力矩的制定………………………………………………………… 8.1 传动力矩的计算……………………………………………………… 8.2 附加摩擦力矩的确定………………………………………………… 8.3 空转力矩的计算……………………………………………………… 8.4 动力矩的计算………………………………………………………… 8.5 电机输出力矩的计算………………………………………………… 8.6 电机额定力矩的计算…………………………………………………9·电机的校核………………………………………………………………… 9.1 主电机能力的限制…………………………………………………

冷轧带钢生产线技术解析

冷轧带钢生产工艺中的常见问题 1、冷轧的关键工序:一为酸洗、二为冷轧、三为热处理、四为平整。酸洗是为了去除对冷轧有害的原料钢卷表面上的氧化铁皮;冷轧是生产冷轧板带钢的关键工序;热处理在冷轧工序中有二个作用,一是消除冷轧带钢的加工硬化和残余应力,软化金属,改善塑性,以便于进一步进行冷轧或其它加工;二是改善组织结构,产生所需要的晶粒大小和取向;平整是精整工序中十分重要的工序,它可以改善带钢的性能,提高钢板的成形性能,提高钢带的平直度及改善钢板的表面状态。 冷轧工艺的定义:轧制是将金属坯料通过一对旋转轧辊的间隙(各种形状),因受轧辊的压缩使材料截面减小,长度增加的压力加工方法,这是生产钢材最常用的生产方式,冷轧即是在常温下完成的轧制过程,其所使用的原料为热轧加工成的板带(卷)。 2、酸洗工艺 带钢冷轧前必须酸洗,清洗其表面氧化铁皮,因为氧化铁皮在冷轧时会损坏轧辊表面,而导致带钢表面产生缺陷。通常热轧带钢表面氧化铁皮通常是3层结构:外层为Fe2O3(三氧化二铁),中层为Fe304(四氧化三铁),内层为Fe0(氧化铁)。 先进的冷轧厂多采用高速运行的连续酸洗机组或推拉式酸洗。以连续酸洗为例,是将带钢连续地通过几个酸洗槽进行酸洗。为使作业线上过程连续,将前一个热轧带钢卷的尾部和后一个钢卷头部焊接起来,酸洗后带钢按需要的卷重、卷径切断带钢并收卷。

连续酸洗机组除完成清除带钢表面氧化铁皮的任务外,还有几个作用: (1) 用圆盘剪将带钢侧边剪齐。 (2) 调节钢卷的质量,根据生产要求将大的热轧钢卷分成小卷,或把几个小钢卷合并成一个大卷,以提高冷轧机的产量。 (3) 检查并剔除对以后各工序有害的带钢表面缺陷。 (4) 在酸洗好的带钢表面上涂上一层油,起防锈和润滑作用。 2.1 连续酸洗机组根据工作性质分成3段: 入口段:上料、拆卷、带钢表面氧化铁皮破碎、矫正、剪头、剪尾、工整焊接; 酸洗段:酸洗、冷热水洗以及烘干; 出口段:剪切、涂油以及最后卷取(收卷)。 2.2 酸洗工艺 酸洗段可以采用硫酸酸洗、盐酸酸洗两种方式,但由于盐酸酸洗具有更多的优点,所以我们以盐酸的酸洗机理来说明。 盐酸溶液与氧化铁皮的化学反应为: FeO + 2HCl = FeCl2 + H2O Fe2O3 + 6HCl = 2FeCl3 + 3H2O 盐酸溶液能较快地溶蚀各种氧化铁皮,酸洗反应可以从外层往里进行。盐酸酸洗是以化学腐蚀为主,盐酸酸洗对金属基体的侵蚀甚弱。因此,盐酸酸洗的效率对带钢氧化铁皮的结构并不敏感,而且酸洗后的板带钢表面银亮洁净。酸洗反应速度与酸洗前带钢氧化铁皮的

冲裁件常见缺陷及其原因分析

冲裁件常见的缺陷有: 毛刺、制件表面翘曲不平,尺寸精度超差等。 ㈠毛刺 在冲裁加工中,产生不同程度的毛刺,一般来讲是很难避免的。其影响因素有以下几方面。 1?间隙 冲裁间隙过大、过小或不均匀,均可产生毛刺。造成间隙过大、过小和不均匀的因素有: ⑴模具工作部分的尺寸精度不符合冲模图纸的规定。 ⑵凸模或凹模有反梢(反锥),使冲裁过程中的间隙发生了变化。 ⑶导向部分间隙大。如导柱与衬套的配合间隙或斜楔冲裁的导向板间间隙过大均能引起冲裁过程中间隙的变化。 ⑷装配误差。如凸模与凸模固定板装配垂直,或者凸模与固定板孔配合部分已磨损,或者是固定凸模或凹模位置的定位销位置不准,都会造成凸模与凹模相对位置发生偏差而使间隙不均。 ⑸安装误差。如冲模上下底板表面在安装时未擦干净,或上模螺钉紧固不当而引起工作部分倾斜。 ⑹冲模结构不合理。如冲模或冲模工作部分刚度不够,在冲裁过程中发生变形而影响间隙的变化。或者缺乏用以抵消在冲裁过程中产生侧向力的反侧压块,使工作部分产生了相对移位。 ⑺压力机导轨间隙过大,滑块底面与工作台的平行度不好,或者滑块的运动方向与压床台面的垂直度不好。 ⑻板料的瓢曲度大,在冲裁过程中,使直径较小的凸模发生倾斜。 2.刃口钝

磨损或啃伤冲件。 3.定位高度不当 修边冲孔时,如果制件深度低于定位高度时,在冲裁过程中,制件形状与刃口就会不服贴而产生毛刺。 4.模具结构不当 由于缺乏必要的压料装置,在单面冲裁时,尤其是厚板在冲裁过程中会产生较大的拉应力,使金属纤维伸长并拉断,导致冲裁裂面粗糙,出现较大的毛刺。 毛刺的产生,不仅在以后的变形工序容易引起开裂,而且给板料分层和送料造成困维,并加剧刃口磨损,降低模具的使用寿命以及产生铆接间隙或焊穿、焊不牢等缺陷。毛刺还会在生产和使用过程中划伤操作者,威胁人身安全。如果在制件上已经出现了允许范围外的毛刺,就应当予以消除。消除毛刺的方法最常用的是滚光。产生的原因: 1?冲裁间隙大。间隙过大,很容易产生翘曲。 2.凹模洞口有反梢。制件在通过尺寸小的部位时,外同向中心压缩,从而产生弯曲。 3制件本身产生的翘曲。当制件形状复杂时,制件周围的剪切力就不均匀,而使制件出现翘曲。解决的办法是增大压料力,冲裁前压紧,然后象精冲那样冲裁,能取得良好的效果。 4材料内部应力产生的翘曲。板料在轧制、卷绕时产生的内部应力在冲裁后转移到表面时,制件将出现翘曲,所以这种应力在加工前就将其消除。可以通过矫平机矫平或退火来消除,也可在加工后矫平。 5.由于油、空气、杂物产生翘曲。在冲模和制件之间有油、空气、杂物等压迫制件时,制件将产生翘曲,特别是对薄料,软材料影响较大。 ㈢尺寸精度超差 1.模具刃口尺寸制造超差

年产150万吨中厚板车间工艺设计.docx

.................大学 本科生毕业设计开题报告 题目:年产150万吨中厚板车间工艺设计 学院:冶金与能源学院 专业:材料成型及控制工程 班级: 姓名: 学号: 指导教师: 2015年11 月15 日 一.选题背景 1.1题目来源 冶金行业经过了近8年的高速发展,行业的钢材产能已经达到近6亿吨/年。已有和在建的中厚板生产线近70条,中厚板生产能力达到接近7000万吨/年。但是国际金融危机的影响和国内经济周期的调整,钢铁产品市场成了典型的买方市场。冶金企业如何在这一轮经济调整中,实现技术和产品的转型成了决定企业生存的关键。各中厚板生产厂纷纷根据自身的技术装备特点、技术研发能力、市场客户需求确定自己的产品战略定位。综合实力强的企业,全力体现出产品的差异化战略,坚持不懈地开发生产其他企业无法生产或难于生产的市场短线、高档产品。高档次产品开发离不开性能控制技术,性能控制的新技术不仅提高钢板的性能,还可以带来生产成本的降低。 1.2项目概述: 经过对国内外中厚板市场现状的分析以及前景预测,综合对当地各种物料供应、能源等其它资源的分析,我们选择区域与资源优势居一体的唐山曹妃甸地区作为建厂厂址,设计一座年产量150万吨4300热轧中厚板车间,并且能够生产规格齐全、性能优良,能满足市场需求的产品。 1.3中厚板简介 中厚钢板:厚度大于4mm的钢板属于中厚钢板。其中,厚度4.0-20.0mm的钢板称为中厚板,厚度20.0-60.0mm的称为厚板,厚度超过60.0mm的为特厚板。 中厚板的用途: 中厚板主要用于建筑工程、机械制造、容器制造、造船、桥梁等行业,并且随着国民经济建设其需求量非常之大,范围也十分广。 (1)造船钢板:用于制造海洋及内河船舶船体。要求强度高、塑性、韧性、冷弯性能、焊接性能、耐蚀性能都好。 (2)桥梁用钢板用于大型铁路桥梁。要求承受动载荷、冲击、震动、耐蚀等。 (3)锅炉钢板:用于制造各种锅炉及重要附件,由于锅炉钢板处于中温(350℃以下)高压状态下工作,除承受较高压力外,还受到冲击,疲劳载荷及水和气腐蚀,要求保证一定强度,还要有良好的焊接及冷弯性能。 (4)压力容器用钢板:主要用于制造石油、化工气体分离和气体储运的压力容器或其

冷轧带钢生产技术手册

最新冷轧带钢生产技术手册

第一章冷轧带钢生产概述 1.什么叫冷轧,冷轧带钢有哪些优点? 金属在再结晶温度以下进行轧制变形叫做冷轧,一般指带钢不经加热而在室温直接进行轧制加工。冷轧后的带钢可能烫手,但还是叫冷轧。 冷轧生产可提供大量高精确度和性能优良的钢板和带材,其最主要的特点是加工温度低,同热轧生产相比,它有以下优点: (1)冷轧带钢产品尺寸精确,厚度均匀,带钢厚度差一般不超过O.01-0.03mm或更小,完全可以符合高精度公差的要求。 (2)可获得热轧无法生产的极薄带材(最薄可达0.001mm以下)。 (3)冷轧产品表面质量优越,不存在热轧带钢常常出现的麻点、压入氧化铁皮等缺陷,并且可根据用户的要求,生产出不同表面粗糙度的带钢(光泽面或麻糙面等),以利于下道工序的加工。 (4)冷轧带钢具有很好的力学性能和工艺性能(如较高的强度、较低的屈服极限、良好的深冲性能等)。 (5)可实现高速轧制和全连续轧制,具有很高的生产率。 2.冷轧生产方法有哪几种? 冷轧板带钢生产方法分为单片轧制和成卷轧制两种方法。 (1)单片轧制。单片轧制最早采用二辊式轧机,目前多用四辊式冷轧机。四辊冷轧机按其轧辊运转方向可分为可逆式和不可逆式。 采用不可逆式四辊轧机进行单片生产时,轧制操作是由人工逐张将钢板喂入轧机,全垛钢板轧完一道次后,用吊车将板垛吊送到轧机前,进行下一道次的轧制,如此循环进行,直到轧成规定的成品尺寸时为止。 采用可逆式轧机时,则轧制操作有两种,一种是每一张钢板在轧机上往返轧制,直到轧制成最终的成品尺寸,然后再进行第二张钢板的轧制。这种操作方法虽然压下调整操作频繁,但产品表面不易划伤,故实际生产中应用较多,特别是轧制单重和尺寸较大的钢板,均采用此法。另一种是每张钢板逐张送入轧机,待全垛钢板轧完一道次后,再逐张返回轧制第二道次。此种操作方法使轧制产品尺寸较均一,而且省去了轧辊反转和压下的调整时间,从而冷轧机产量较高,但板面之间有时可能造成划伤。 单张轧制方法由于不能采用张力,故每道次的压下率一般不超过14%,轧制道次增多,钢板加工硬化程度增大。因此,单张轧制不能生产厚度很薄的冷轧产品。 (2)成卷轧制。目前,冷轧生产大多是采用成卷轧制,其基本形式分为单机成卷轧制和多机架连续式成卷轧制两种。成卷轧制采用二辊轧机、四辊轧机、偏八辊轧机、十二辊轧机、二十辊轧机等不可逆式和可逆式的冷轧机。 单饥不可逆式冷轧机主要有二辊轧机和四辊轧机两种(图1-1),这种轧机在我国有数百台之多,其辊身长度在100-600mm之间,辊径在100-300mm之间。在这些轧机中,大部分设有开卷机和卷取机。这些轧机主要用来生产600mm以下的窄带钢或平整成卷的窄带钢,轧制速度在1.2-2.Om/s范围内。

中厚板压下规程课程设计

辽宁科技大学 课程设计说明书 设计题目:EH32中厚板轧制规程的编制学院、系:材料与冶金学院 专业班级:材料加工工程11级2班 学生姓名: 指导教师: 成绩: 2014年12 月31 日

目录 1前言 (2) 1.1 EH32中厚板产品介绍 (2) 1.2 EH32中厚板成分介绍: (2) 2中厚板生产工艺流程简介 (2) 3. 轧制规程编制 (5) 3.1轧制工艺参数设计 (5) 3.1.1选择坯料 (5) 3.1.2坯料尺寸的确定 (5) 3.1.3确定轧制方法 (5) 3.1.4确定轧制道次 (6) 3.1.5道次压下量的分配 (6) 3.1.6速度制度 (8) 3.1.7轧制时间 (8) 3.1.8温度制度 (9) 3.2轧制力的计算 (11) 3.2.1平均单位压力 (11) 3.2.2总轧制力的计算 (11) 3.3计算传动力矩 (12) 3.3.1轧制力矩的计算 (12) 3.3.2附加摩擦力矩的计算 (12) 3.3.3空转力矩的计算 (13) 3.3.4动力矩的计算 (13) 4辊型设计计算 (15) 5设备校核 (18) 5.1轧辊强度校核 (18) 5.1.1支撑辊强度校核 (19) 5.1.2 工作辊强度计算 (19) 5.1.3接触应力的计算 (20) 5.2主电机功率校核 (21) 5.2.1电机过载校核 (21) 5.2.2电机的发热校核 (21) 6结语 (22) 7参考文献 (23)

1前言 1.1 EH32中厚板产品介绍 一般船体结构钢A、B、D、E级是根据钢材冲击温度来区分的,各等级钢的冲击值均相同,不是根据强度等级区分的。 A级钢是在常温下(20℃)所受的冲击力。 B级钢是在0℃下所受的冲击力。 D级钢是在-20℃下所受的冲击力。 E级钢是在-40℃下所受的冲击力。 高强度船体结构钢又可分为AH32 DH32 EH32 AH36 DH36 EH36。 1.2 EH32中厚板成分介绍: EH32化学成分: 碳(C)≤0.18 锰(Mn)0.90~1.60 铝(Al)≥0.015 硅(Si)0.10~0.50 磷(P)≤0.04 硫(S)≤0.04 屈服强度σs (MPa)315 2中厚板生产工艺流程简介 中厚板的生产工艺流程根据每个厂的生产线布置情况、车间内物流的走向以及其主要产品品种和交货状态的不同而具有其各自的特点,但加热、轧制、冷却和精整剪切仍是中厚板生产工艺流程的核心部分,而具体的工艺流程一般可根据成品的交货状态,分为直接轧制交货、热处理交货和抛丸或涂漆交货。 工艺流程简介图:原料检查→原料清理→加热→除鳞→粗轧→精轧→矫直→冷却→表面检查→切头切尾→精整。 原料的选择与加热

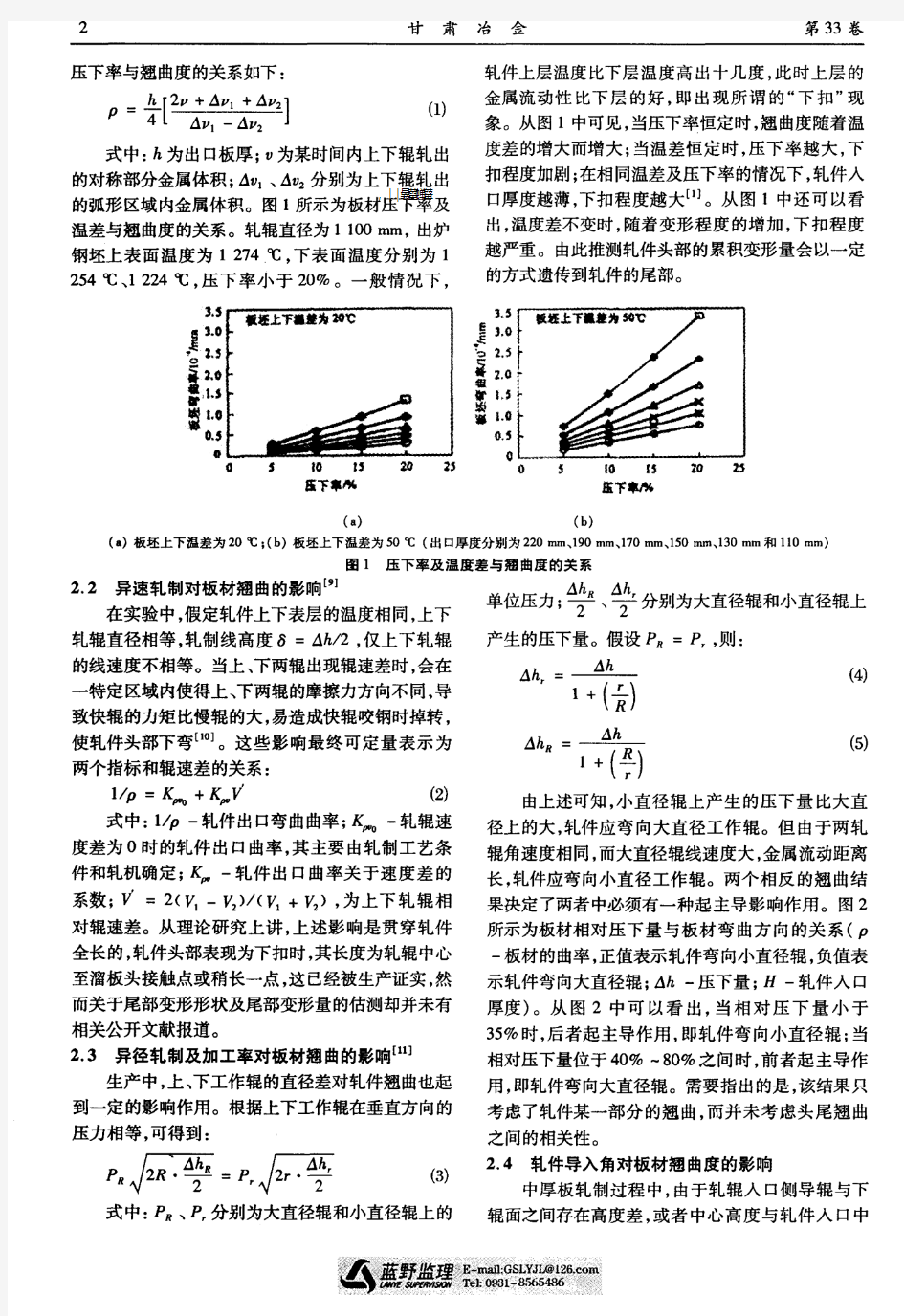

宽厚板轧制过程中扣翘头原因分析与控制措施

宽厚板轧制过程中扣翘头原因分析与控制措施 摘要本文主要针对莱钢4300宽厚板生产线在生产过程中,轧件头尾经常发生扣翘头的原因进行了分析,并结合生产实际给出了调整措施,对现场实际生产具有一定的指导意义。 关键词扣头;翘头;辊速差;压下率 莱钢宽厚板厂自2010年投产以来,已成功生产出工程机械用钢、船板钢、耐磨钢、高附加值管线钢等产品。我厂从调试到生产的过程中,多次遇到轧件扣翘头的现象,这种现象较多的出现在精轧机区域,在轧制过程中,一旦轧件产生翘头或扣头,很容易碰撞到设备,不但严重损坏设备,还影响到轧机的作业率、产量和成材率。 1 轧件扣翘头产生的原因 在宽厚板轧制过程中轧件翘头的产生是一个典型的热力学耦合问题,其影响因素很多,如轧件在厚度方向上、下表面温度分布不均、压下率不同、轧件的摩擦条件不一致、上下辊辊径不同导致的辊面线速度不同等都将引起轧件在轧制时出现扣翘头,结合宽厚板厂的实际生产情况,对扣翘头的主要影响因素进行了分析。 1.1 温度的影响 从理论上分析,正常情况下板坯在理论轧制高度有两个相同直径的轧辊,相同轧制速度下应该产生平直的头部。但是生产过程中,板坯上下表面温度存在差别是影响板坯头部扣翘原因之一,如果下表面温度高于上表面,此时忽略其他影响因素,板坯下表面金属容易变形,金属流动速度快,板坯经过轧制后,应该为翘头;反之应该为扣头。板坯上下表面温度羞产生原因,板坯加热过程中产生的温度差、板坯暴露在空气中产生温度差、板坯经过除鳞机时对板坯上下表面冷却不均产生温度差、板坯在辊道上运输过程中产生温度差。 1.2 轧制线的影响 根据经验和轧制原理分析,当实际轧制线高于理论轧制线时,板坯经过轧机容易产生扣头,因为上辊压下量大于下辊压下量,板坯上表面延伸大于下表面延伸,因此产生扣头,反之翘头。 1.3 轧件道次压下率的影响 在板坯上、下表面存在温差的情况下,必须考虑压下率对板坯上翘的影响。压下率是不对称轧制中用于调整板坯出轧机形状最主要的几个轧制参数之一。实践证明,在生产过程中调整道次压下率,抑制轧件翘头是非常直接和有效的。在

中厚板生产压下规程课程设计-轧制规程设计

《塑性成型工艺(轧制)》课程设计说明书 课题名称15×2100×9000mm轧制规程设计指导教师 专业小组 小组成员 2013年06月15日

《塑性成型工艺(轧制)》课程设计任务书 10级材料成型与控制工程专业 设计小组:第12小组成员: 设计课题:中厚板轧制规程设计指导教师:张金标 设计小组学生学号产品牌号产品规格/mm 1Q23510×2000×9000 24510×1900×10000 312CrNi3A12×1800×10000 44Cr1313×1700×9000 5Q23512×2100×12000 6458×1800×13000 712CrNi3A14×2000×9000 84Cr1312×2000×8000 9Q2359×2050×12000 104510×2300×12000 1112CrNi3A13×1900×12000 124Cr1315×2100×9000 二、设计条件 机组:双机架串列式可逆机组(二辊可逆轧机粗轧,四辊可逆轧机精轧)。 主电机:二辊轧机主电机型号ZD250/120,额定功率25002kw,转速0~40~80rpm,过载系数2.25,最大允许传递扭矩1.22MN.m;四辊轧机主电机型号ZD250/83,额定功率20502kw,转速0~60~120rpm,过载系数2.5,最大允许传递扭矩0.832MN.m。 三、设计内容 制定生产工艺及工艺制度;确定轧制方法;确定轧制道次,分配道次压下量;设计变形工具;计算力能参数;校核轧辊强度及主电机负荷;绘制轧辊零件图、轧制表。 四、设计时间 设计时间从2013年06月03日至2013年06月14日,为期两周。 五、设计要求 每个设计小组提供6个以上设计方案,1成员完成1个设计方案的全部设计工作;组内分析、评价各个方案的设计结果,以最佳方案作为本组设计方案;小组提交最佳方案的设计说明书1份,组员提交个人的设计小结(简述方案、设计思路、计算过程和结果评价)。 材料成型教研室

冷轧带钢组织性能与检测

2 冷轧加工性能与生产条件 2.1 加工性能 冷轧带钢的主要用途是用于冲压加工领域,冲压加工有剪断、成形两个工序组成,冲压成形是最中心的工序。近年来,在迅速发展的冲压成型理论的分析方面,对加工性能引入了成形性、磨合性、形状稳定性等概念。重点放在加工性能上。 当考虑加工性能时,必须考虑成形中的问题(即不发生断裂和裂纹而能成形的问题)和成形后的问题(即正确保持成形件尺寸精度)。 一般认为冷轧带刚在冲压加工性能方面比较优越,这是因为通过控制生产条件,能满足这些要求的各种特性。对于热轧带钢工艺来说,控制化学成分和热轧温度几乎是控制加工性能的唯一手段。与此相反,冷轧带钢是通过冷轧和退火、晶粒调整、利用析出相(如AlN)改善各向异性等提高延性,能采用的手段很多,这是冷轧带钢的优点。当然,对冷轧带钢的质量控制也很难。 2.2 加工性能和生产条件 平整冷轧带钢以极软钢为原料,比如S08AL、SPHD等低碳钢,热轧后至少通过压下率40%以上的冷轧,在退火再结晶结束后,经受1%左右的平整轧制。 2.2.1炼钢条件 冶炼工艺要点: (1)冶炼 ①入炉铁水应经过铁水脱硫预处理; ②炉前留氧操作,精炼进行铝的合金化。 (2)精炼 ①经RH真空处理,保证低的、稳定的C含量; ②应保证过程温度的稳定性,避免在AHF加升温铝。 (3)连铸 ①连铸过程应保证保护浇铸,采用无碳和低碳保温材料、保护渣,避免过程回碳; ②连铸坯规格为210mm*1100m,控制中间包温度为1550-1565℃℃,拉速为0.4~1.0m/min, 依据钢水成分和温度等进行调整; ③人工检查连铸坯有无角红裂、结疤等缺陷。 炼钢主要是控制化学成分和纯度,含碳量越低,材料越软,加工性能越好。碳和磷都是使抗拉强度提高的元素。为得到好的深冲性能,必须降低含碳量,但是含碳量过低,含氧量增多,屈服点上升,延伸率下降。含硫量低成形性好,但一般含硫量在0.025%左右时,除浓度严重偏析部位外,对成形性能影响不太大。当含硫量低于0.025%左右时,夹杂物的影响消除了。 为了防止热扎时由于硫造成的裂纹,有必要使锰含量在0.25%左右,但是,增加锰含量之后,材质变硬而性能不好。 铝镇静钢低温卷取,冷轧后退火,晶粒变成沿轧制方向变长的饼形晶粒。如图2-5所示,这种晶粒显示出优良的冲压性能,钢水在采用真空处理脱碳时,有降低碳而不增加氧的优点。为使碳形成碳化物,同时为了发展适合深冲的结晶织构,也采用添加钛、铌等措施。

冷轧带钢平整时横折印缺陷的产生机理及消除措施

第43卷 第1期 2008年1月 钢铁 Iron and Steel Vol.43,No.1 J anuary 2008 冷轧带钢平整时横折印缺陷的产生机理及消除措施 马庆龙1, 杨利坡1, 彭 艳1, 刘宏民1, 吴 斌2 (1.燕山大学轧制设备及成套技术教育部工程研究中心,河北秦皇岛066004; 2.凌源钢铁股份有限责任公司中宽冷带厂,辽宁凌源122500) 摘 要:冷轧退火后的带钢在平整过程中产生横折印缺陷,严重影响平整后带钢的表面质量及其力学性能。通过分析带钢经过张力辊(S 辊)时的受力过程,研究横折印缺陷的产生机理和影响因素,认为退火后的屈服平台和平整机入口前的带钢表面拉应力过大是带钢表面产生横折印缺陷的根本原因。制定合理的伸长率和张力制度,严格来料质量要求,可以避免横折印缺陷的产生,提高平整带钢的表面质量。关键词:冷轧带钢;平整;横折印缺陷;张力;伸长率 中图分类号:T G335.12 文献标识码:A 文章编号:04492749X (2008)0120045205 Form ation Mechanism and E limination of Cross B reaks of Cold Rolled Strip During T emper R olling MA Qing 2long 1, YAN G Li 2po 1, PEN G Yan 1, L IU Hong 2min 1, WU Bin 2 (https://www.360docs.net/doc/8b5837864.html,cation Ministry Engineering Research Center of Rolling Equipment and Complete Technology ,Yanshan University ,Qinhuangdao 066004,Hebei ,China ; 2.Cold Strip Factory ,Lingyuan Iron and Steel Group Co.,Ltd.,Lingyuan 122500,Liaoning ,China ) Abstract :Cross breaks are formed on the surface of cold rolled and tempered strip during temper rolling ,which in 2fluence the surface quality and mechanical characteristics of the temper rolled strip.By analyzing the loading of strip at S rolls and formation mechanism and influencing factors of cross breaks ,it was concluded that the main cause of cross breaks is the yield point elongation and the high tensile stress at the entrance of temper rolling mill.It is neces 2sary to establish rational elongation and tension ,control the quality of coming strip strictly ,to avoid cross breaks ,improve the surface quality of strip. K ey w ords :cold strip ;temper rolling ;cross breaks ;tension ;elongation 基金项目:国家自然科学基金资助项目(50675186);河北省重大自然科学基金资助项目(E2006001038)作者简介:马庆龙(19772),男,博士生; E 2m ail :jyqlma @https://www.360docs.net/doc/8b5837864.html, ; 修订日期:2007205214 燕山大学为凌源钢铁股份有限责任公司中宽冷 带厂研制了900mm 平整机组。在调试过程中发现,带钢在通过入口S 辊后有时会出现表面横折印缺陷,也有在开卷过程中形成,缺陷严重时平整后不能完全消除,平整厚料时尤为严重,这在很大程度上影响了带钢的产品质量。针对板材的横折印缺陷,国内外相关报道主要集中在热轧带钢[1~4],文献[5]对冷轧带钢平整过程中产生横折印缺陷的情况进行了研究,并从设备角度入手进行了改进。 本文对冷轧带钢在平整过程中出现的横折印缺陷进行了比较深入的研究,指出造成横折印缺陷的根本原因是退火后带钢存在屈服平台和带钢通过S 辊时表面拉应力过大。通过合理确定平整工艺参数,并对来料质量提出要求,有效地避免了横折印缺陷的产生,大幅度地提高了平整带钢的成材率及表面质量。 1 横折印缺陷的产生机理 冷轧退火带钢在平整过程中,其表面横折印的纹理方向基本上与带钢运行方向成90°,出现的宽度范围大小不一,有时横折印贯穿整个板宽,有时出现在一定范围内,如图1所示。平整时带钢横折印不但肉眼可见,甚至用手触摸都可以感觉到这种带钢缺陷。1.1 带钢经过S 辊时的受力分析 针对带钢在通过S 辊后出现横折印的情况,对带钢通过S 辊的过程进行受力分析。带钢在通过S 辊的过程中受到拉伸和弯曲两种变形的综合作用,其中拉伸是带钢受沿轧制方向的张力作用产生的变形,弯曲是带钢通过S 辊过程中由直变弯的变形,如图2所示,T R 、T C 分别为S 辊入口和出口处张力。带钢通过S 辊时因缠绕在S 辊上而产生弯曲变形,

中厚板压下规程设计

第一章选择坯料 1.1制定生产工艺 产品牌号:45钢 产品规格:l ?=10?1900?10000mm b h? 本次所设计的产品为中厚板,连铸坯节能,组织和性能好,成材率高,主要用于生产厚度小于80mm中厚板,所以坯料选用连铸坯。 根据车间设备条件及原料和成品的尺寸,确定生产工艺过程如下:原料的加热→除鳞→轧制(粗轧、精轧)→矫直→冷却→划线→剪切→检查→清理→打印→包装。 板坯加热时宜采用步进式连续加热炉,加热温度应控制在1200℃左右,以保证开轧温度达到1150℃的要求。另外,为了消除氧化铁皮和麻点以提高加热质量,可采用“快速、高温、小风量、小炉压”的加热方法。该法除能减少氧化铁皮的生成外,还提高了氧化铁皮的易除性。 板坯的轧制有粗轧和精轧之分,对双机架轧机通常将第一架称为粗轧机,第二架称为精轧机。粗轧阶段主要是控制宽度和延伸轧件。精轧阶段主要使轧件继续延伸同时进行板形、厚度、性能、表面质量等控制。精轧时温度低、轧制压力大,因此压下量不宜过大。 1.2 确定坯料尺寸 所设计的产品的尺寸为l ?=10?1900?10000mm,加上切边余量,将宽度设计为 b h? 1950mm,长度暂时不定,设计坯料的尺寸。 产品的厚度h为10mm,首先选取压缩比,压缩比由经验值选取,选取的最低标准为6-8,因此压缩比选取9,则坯料厚度H为90mm,由b=1950mm,坯料L=b-600, 取坯料长度L=1350mm,由于体积不变,坯料在轧制过程中会产生废料,选择烧损为98%,切损设计为98%,所以成材率K=98%×98%=96%,则 h? ?=K b l H? ? ? H B 计算得到B=1680mm,最终确定坯料尺寸为:L ?=90?1680?1350mm 。 H? B

冲裁件常见缺陷及其原因分析

冲裁件常见缺陷及其原因分析 冲裁件常见的缺陷有:毛刺、制件表面翘曲不平,尺寸精度超差等。 ㈠毛刺 在冲裁加工中,产生不同程度的毛刺,一般来讲是很难避免的。其影响因素有以下几方面。 ⒈间隙 冲裁间隙过大、过小或不均匀,均可产生毛刺。造成间隙过大、过小和不均匀的因素有: ⑴模具工作部分的尺寸精度不符合冲模图纸的规定。 ⑵凸模或凹模有反梢(反锥),使冲裁过程中的间隙发生了变化。 ⑶导向部分间隙大。如导柱与衬套的配合间隙或斜楔冲裁的导向板间间隙过大均能引起冲裁过程中间隙的变化。 ⑷装配误差。如凸模与凸模固定板装配垂直,或者凸模与固定板孔配合部分已磨损,或者是固定凸模或凹模位置的定位销位置不准,都会造成凸模与凹模相对位置发生偏差而使间隙不均。 ⑸安装误差。如冲模上下底板表面在安装时未擦干净,或上模螺钉紧固不当而引起工作部分倾斜。 ⑹冲模结构不合理。如冲模或冲模工作部分刚度不够,在冲裁过程中发生变形而影响间隙的变化。或者缺乏用以抵消在冲裁过程中产生侧向力的反侧压块,使工作部分产生了相对移位。 ⑺压力机导轨间隙过大,滑块底面与工作台的平行度不好,或者滑块的运动方向与压床台面的垂直度不好。 ⑻板料的瓢曲度大,在冲裁过程中,使直径较小的凸模发生倾斜。 ⒉刃口钝 磨损或啃伤冲件。 ⒊定位高度不当 修边冲孔时,如果制件深度低于定位高度时,在冲裁过程中,制件形状与刃口就会不服贴而产生毛刺。 ⒋模具结构不当 由于缺乏必要的压料装置,在单面冲裁时,尤其是厚板在冲裁过程中会产生较大的拉应力,使金属纤维伸长并拉断,导致冲裁裂面粗糙,出现较大的毛刺。 毛刺的产生,不仅在以后的变形工序容易引起开裂,而且给板料分层和送料造成困维,并加剧刃口磨损,降低模具的使用寿命以及产生铆接间隙或焊穿、焊不牢等缺陷。毛刺还会在生产和使用过程中划伤操作者,威胁人身安全。如果在制件上已经出现了允许范围外的毛刺,就应当予以消除。消除毛刺的方法最常用的是滚光。

带钢在连续退火过程中的板形屈曲变形原因分析

带钢在连续退火过程中的板形屈曲变形原因分析 张清东 刘 周晓敏(北京科技大学机械工程学院,北京100083) 邹玉贤 黄夏兰 彭 俊 (宝钢股份公司冷轧厂) 【摘要】 现场跟踪发现,带钢经过连续退火炉的板形变化复杂多样,而且其程度不亚于轧制过程。为此运用带钢的板形屈曲及后屈曲理论,分析了退火炉内高温态下带钢的板形屈曲临界条件,结合板形生成理论,指出退火炉内带钢板形发生变化的原因和主要相关因素。 【关键词】 连续退火 带钢 板形 屈曲/后屈曲 RESEARCH ON STRIP PROFI L E BUCK LING DEFORMATION D URING CONTINUOUS ANNEALING PROCESS Zhang Qingdong Liu Y unyun Zhou X iaomin (Mechanical Engineering School,UST Beijing) Z ou Y uxian Huang X ialan Peng Jun (Baoshan Iron&Steel C o.,Ltd.) 【Abstract】 According to the examining data from a C AP L in Baosteel,the strip shape varied com plicatedly and markedly while passing through the continuous annealing furnace,nearly to the extent of the rolling process.The buckling criteria of the strip profile deformation at high tem perature in the continuous annealing furnace was analyzed by the theories of strip buckling and post2buckling;the reas on and correlative influencing factors of the strip shape variation in continuous annealing furnace were presented on the basis of the shape creation principle. 【K ey Words】 C ontinuous Annealing,Strip,Shape,Buckling/P ost2Buckling 1 引言 连续退火机组集带钢的清洗、退火、平整、精整等工艺于一体,具有生产效率高、成本低、质量高、品种多样化等许多优点。但生产中经常出现带钢经过退火炉时板形从一种浪形形态变为另一种完全不同甚至相反的浪形形态,变化复杂多样且显著,对板形控制和生产稳定都构成严重挑战。 2 带钢板形变化现场跟踪 在现场跟踪了某连续退火机组生产的大量钢卷,通过分类统计定量说明这种板形变化的普遍、剧烈和大致规律[1]。 带钢从连续退火炉前到炉后的板形变化的分类统计见表1,从中可以看出各种规格的带钢在连续退火机组炉前炉后板形的对应性较差,能对应的只占总体的4719%,确存在板形的大小和形态的明显变化。 表1 炉前后板形变化与浪形关系概率 板形变化类型概率塑性延伸部位概率 浪形一致719%无局部塑性延伸4719% 双边浪变平 平变中浪 1215% 1014% 带钢中部2219% 单边浪变平 单边浪换侧 412% 1215% 带钢单侧边部1617% 中浪变平 中浪变边浪 613% 613% 带钢双侧边部1216% 根据数据统计和分析,带钢板形在退火炉发生了永久变化,也即带钢在退火炉中可能发生了塑性变形,尤其是局部宽度的塑性拉伸变形,见表1;此机组退火炉中存在着能使带钢板形发生变化的因素和力学过程,而且其变形较常温态板形屈曲更为复杂。 第27卷 第4期上 海 金 属V ol127,N o14 27 2005年7月SH ANG H AI MET A LS July,2005